Крафт-волокно древесины хвойных пород с улучшенным содержанием α-целлюлозы и его применение при производстве химических целлюлозных продуктов - RU2678895C2

Код документа: RU2678895C2

Описание

Область техники, к которой относится изобретение

Данное изобретение относится к модифицированному крафт-волокну с улучшенным содержанием α-целлюлозы. Данное изобретение дополнительно относится к крафт-волокну древесины хвойных пород, более конкретно - древесины южной сосны, обладающему превосходной белизной и оптической яркостью, а также улучшенным содержанием α-целлюлозы. Более конкретно, данное изобретение относится к волокну древесины хвойных пород, например, к волокну древесины южной сосны, которое имеет низкую вязкость, например, менее 8,5 мПа⋅с, и высокое содержание α-целлюлозы (например, значение R18, по меньшей мере, 87,5%), улучшающее его эксплуатационные качества относительно другого целлюлозного волокна, производимого из крафт-целлюлозы, и делающее его применимым в областях применения, которые до настоящего времени ограничиваются дорогостоящими волокнами (например, хлопком или сульфитной целлюлозной пульпой с высоким содержанием α-целлюлозы.

Данное изобретение также относится к способам производства описанного улучшенного волокна. Наконец, данное изобретение относится к продуктам, производимым с применением улучшенного волокна согласно описанию.

Целлюлозное волокно и его производные широко применяются в производстве бумаги, впитывающих продуктов, продуктов питания или в областях применения, связанных с продуктами питания, фармацевтических продуктах и в промышленных областях применения. Главными источниками целлюлозного волокна являются древесная целлюлоза и хлопок. Источник целлюлозы и условия переработки целлюлозы обычно определяют характеристики целлюлозного волокна, и, следовательно, пригодность волокна для определенных конечных применений. Существует потребность в целлюлозном волокне, которое является относительно недорогим для переработки, при этом содержит большее количество α-целлюлозы и меньшее количество посторонних примесей и является высоко универсальным, обеспечивая возможность его применения в различных областях применения. В частности, существует потребность в более дешевом крафт-волокне, которое может с легкостью использоваться в больших количествах вместо более дорогого волокна при производстве производных целлюлозы, например, вискозы.

Крафт-волокно, производимое по способу химической сульфатной варки (крафт-варки целлюлозы), обеспечивает недорогой источник целлюлозного волокна, который обычно обеспечивает конечные продукты с хорошими характеристиками оптической яркости и прочности. Само по себе оно широко применяется в областях, связанных с применением бумаги. Однако стандартное крафт-волокно имеет ограниченную пригодность для последующих областей применения, таких как производство производных целлюлозы, из-за химической структуры целлюлозы, возникающей в результате традиционной варки и отбеливания сульфатной целлюлозы. В общем случае традиционное крафт-волокно содержит слишком много остаточной гемицеллюлозы и других материалов природного происхождения, которые могут препятствовать последующей физической и/или химической модификации волокна. Кроме того, традиционное крафт-волокно имеет ограниченное количество функциональных химических групп, и обычно является жестким и плохо сжимаемым.

При типичном крафт-процессе химический реагент, упоминаемый как "белый щелок", объединяют в варочной установке с древесной щепой для осуществления делигнификации. Делигнификация относится к способу, во время которого лигнин, связанный с целлюлозным волокном, уносится благодаря его высокой растворимости в горячем щелочном растворе. Такой способ часто упоминается как "варка". Обычно белый щелок представляет собой водный щелочной раствор гидроксида натрия (NaOH) и сульфида натрия (Na2S). Белый щелок добавляют к древесной щепе в достаточном количестве в зависимости от вида применяемой древесины и желательного конечного продукта, чтобы обеспечить общий желательный расход щелочи в расчете на сухой вес древесины.

Обычно температуру смеси древесина/щелок в варочной установке поддерживают в диапазоне приблизительно от 145°C до 170°C в течение общей продолжительности реакции приблизительно 1-3 часа. После завершения варки полученную древесную крафт-целлюлозу is отделяют от отработанного щелока (черный щелок), который включает в себя использованные химические вещества и растворенный лигнин. Обычно при сульфатной варке в процессе регенерации черный щелок подвергают сжиганию, чтобы извлечь варочные химикаты, содержащие соединения натрия и серы, для повторного использования.

На данной стадии крафт-целлюлоза имеет характерную коричневатую окраску, обусловленную остатками лигнина, который остается на целлюлозном волокне. После варки и промывки волокно часто подвергают отбеливанию для удаления присоединенного лигнина и придания волокну белой окраски и яркости. Поскольку отбельные химикаты являются намного более дорогими, чем варочные химикаты, обычно во время процесса варки лигнин удаляют по возможности максимально. Однако понятно, что такие процессы должны быть сбалансированы, поскольку чрезмерное извлечение лигнина может увеличивать деградацию целлюлозы. При стандартном способе типичное число Каппа (показатель, применяемый для определения количества остаточного лигнина в целлюлозной массе) для древесины хвойных пород после варки и перед отбеливанием находится в диапазоне от 28 до 32.

После варки и промывки волокно обычно подвергают отбеливанию с применением последовательностей многостадийного отбеливания, которые традиционно содержат сильнокислотные и сильнощелочные стадии отбеливания, включающие в себя, по меньшей мере, одну щелочную стадию на завершающей стадии последовательности отбеливания или под конец последовательности отбеливания. Отбеливание древесной целлюлозы обычно проводят с целью селективного повышения белизны или оптической яркости целлюлозной массы, обычно путем извлечения лигнина и других посторонних примесей без негативного воздействия на физические свойства. Отбеливание целлюлоз, таких как крафт-целлюлозы, обычно требует нескольких разных стадий отбеливания, чтобы обеспечить желательную оптическую яркость с хорошей селективностью. Обычно в последовательности операций отбеливания используют стадии, проводимые при чередовании диапазонов pH. Такое чередование способствует удалению посторонних примесей, образующихся при последовательности операций отбеливания, например, путем растворения продуктов распада лигнина. Поэтому в общем случае можно ожидать, что применение последовательного порядка кислотных стадий в последовательности операций отбеливания, такого как подряд три кислотных стадии, не может обеспечить такую же оптическую яркость, как чередование кислотных/щелочных стадий в таком порядке, как кислотная-щелочная-кислотная стадия. Например, типичная последовательность операций DEDED обеспечивает более яркий продукт, чем последовательность операций DEDAD (где A относится к кислотной обработке).

Обычно целлюлоза существует в виде полимерной цепи, включающей в себя от сотен до десятков тысяч глюкозных остатков. Целлюлозу можно подвергать окислению для изменения ее функциональности. Известны различные способы окисления целлюлозы. При окислении целлюлозы гидроксильные группы гликозидов целлюлозных цепей могут превращаться, например, в карбонильные группы, такие как альдегидные группы, кетонные группы или карбоксильные группы (группы карбоновых кислот). В зависимости от способа окисления и применяемых условий можно варьировать тип, степень и локализацию карбонильных модификаций. Известно, что в определенных условиях окисления целлюлозные цепи могут деградировать сами собой, например, путем отщепления гликозидных циклов целлюлозной цепи, приводя к деполимеризации. В большинстве случаев деполимеризованная целлюлоза не только имеет пониженную вязкость, но также имеет волокна более короткой длины, чем исходный целлюлозный материал. Когда целлюлоза подвергается деградации, такой как деградация путем деполимеризации и/или значительного уменьшения длины волокна и/или прочности волокна, это может представлять затруднения для ее последующей технологической обработки и/или она может стать неподходящей для многих последующих областей применения. Остается потребность в способах модификации целлюлозного волокна, которые могут повышать количество карбоксильных, альдегидных и кетонных функциональностей, и которые не приводят к значительной деградации целлюлозного волокна.

Были предприняты различные подходы к окислению целлюлозы, чтобы придать целлюлозной цепи как карбоксильную, так и альдегидную функциональность без деградации целлюлозного волокна. Во многих способах окисления целлюлозы затруднительно регулировать или ограничивать деградацию целлюлозы, когда в целлюлозной цепи присутствуют альдегидные группы. Существовавшие ранее подходы к решению таких проблем включали в себя применение многостадийных способов окисления, например, сайт-специфической модификации определенных карбонильных групп на одной стадии и окисления других гидроксильных групп на другой стадии и/или применение промежуточных средств и/или защитных средств, все из которых могут приводить к дополнительным издержкам и побочным продуктам способа окисления целлюлозы. Поэтому существует потребность в способах модификации целлюлозы, которые являются малозатратными и/или могут осуществляться на единственной стадии способа, такого как сульфатная варка целлюлозы ("крафт-процесс").

В добавление к трудностям, связанным с регулированием химической структуры продуктов окисления целлюлозы и деградацией таких продуктов, известно, что способ окисления может влиять на другие свойства, включая химические и физические свойства, и/или на посторонние примеси в конечных продуктах. Например, способ окисления может влиять на степень кристалличности, содержание гемицеллюлозы, окраску и/или уровни посторонних примесей в конечном продукте и характеристики пожелтения волокна. В конечном счете, способ окисления может придавать целлюлозному продукту для промышленных или других областей применения пригодность к технологической обработке.

Традиционно источники целлюлозы, которые были применимы при производстве впитывающих продуктов или тонкой бумаги "тиссью", при этом не были применимы в производстве последующих производных целлюлозы, таких как простые эфиры целлюлозы и сложные эфиры целлюлозы. Производство производных целлюлозы низкой вязкости из исходных целлюлозных материалов высокой вязкости, таких как традиционное крафт-волокно, требует дополнительных производственных стадий, которые могут приводить к значительным издержкам, принимая во внимание нежелательные побочные продукты и уменьшение общего качества производного целлюлозы. Обычно в производстве производных целлюлозы, таких как простые и сложные эфиры целлюлозы, применяют хлопковый линтер и сульфитные целлюлозные пульпы с высоким содержанием α-целлюлозы, которые обычно имеют высокую степень полимеризации. Однако производство хлопковых линтеров и сульфитного волокна с высокой степенью полимеризации (СП) и/или вязкостью является дорогостоящим из-за: 1) стоимости исходного материала в случае хлопка; 2) высоких затрат энергии, затрат на химикаты и охрану окружающей среды при варке и отбеливании целлюлозы в случае сульфитных целлюлозных пульп; и 3) необходимых длительных способов очистки, которые применяются в обоих случаях. В добавление к высокой стоимости наблюдается сокращение поставок сульфитных целлюлозных пульп, существующих на рынке. Следовательно, такие волокна являются очень дорогими и имеют ограниченную пригодность в областях применения целлюлозной массы и бумаги, например, в областях применения, где могут потребоваться целлюлозные пульпы более высокой степени чистоты или более высокой вязкости. Для производителей производных целлюлозы такие целлюлозы составляют значительную часть общей стоимости их производства. Поэтому существует потребность в легко доступных и дешевых волокнах с высоким содержанием α-целлюлозы, с высокой степенью чистоты, белизны и яркости, таких как крафт-волокно, которые можно применять в производстве производных целлюлозы. Более конкретно, существует потребность в волокне, которое может заменить более высокую процентную долю дорогих волокон, которые в настоящее время требуются для изготовления производных целлюлозы.

Также существует потребность в недорогих целлюлозных материалах, которые можно применять для производства микрокристаллической целлюлозы. Микрокристаллическая целлюлоза широко применяется в продуктах питания, фармацевтических препаратах, косметических препаратах и промышленных областях применения и представляет собой очищенную кристаллическую форму частично деполимеризованной целлюлозы. До настоящего времени было ограничено применение крафт-волокна для производства микрокристаллической целлюлозы без добавления длительных технологических стадий после отбеливания. Производство микрокристаллической целлюлозы обычно требует высоко очищенного исходного целлюлозного материала, который подвергают кислотному гидролизу для удаления аморфных сегментов целлюлозной цепи. См. патент США № 2978446 (автор Battista и др.) и патент США № 5348589 (автор Braunstein и др.). Низкая степень полимеризации цепей после удаления аморфных сегментов целлюлозы, называемая "выровненная степень полимеризации (СП)", обычно является отправной точкой для производства микрокристаллической целлюлозы, и ее численное значение главным образом зависит от источника и переработки целлюлозных волокон. Растворение некристаллических сегментов стандартного крафт-волокна обычно приводит к деградации волокна до такой степени, которая делает его неподходящим для большинства областей применения, по меньшей мере, по одной из причин: 1) остающиеся посторонние примеси; 2) отсутствие достаточно длинных кристаллических сегментов; или 3) растворение приводит к целлюлозному волокну со слишком высокой степенью полимеризации, обычно в диапазоне от 200 до 400, чтобы применять его для производства микрокристаллической целлюлозы. Например, желательным могло бы быть крафт-волокно с повышенным содержанием α-целлюлозы, поскольку крафт-волокно может обеспечивать более высокую адаптивность при производстве и применении микрокристаллической целлюлозы.

В настоящем изобретении волокно с одним или несколькими описанными свойствами можно легко производить за счет использования модификации способа сульфатной варки (крафт-варки целлюлозы) с отбеливанием. Волокно согласно настоящему изобретению устраняет многие из ограничений, связанных с традиционным крафт-волокном и обсуждаемых в настоящем описании, и обеспечивает повышенное содержание α-целлюлозы, по сравнению с волокном, производимым с помощью существующих прежде последовательностей окислительного отбеливания. Кроме того, целлюлозную пульпу согласно настоящему изобретению с улучшенными свойствами можно более легко объединять с дорогой волокнистой целлюлозной массой, применяемой в производстве целлюлозы для химического производства, например, вискозы. Такая обработка поверхностно-активным веществом улучшает объединение волокон, позволяя заменять дорогой хлопковый линтер и сульфитные целлюлозные пульпы с большим количеством основного крафт-волокна.

Способы согласно настоящему изобретению приводят к продуктам с характеристиками, которые являются весьма неожиданными и противоречащими характеристикам, прогнозируемым, исходя из идей предшествующего уровня техники. Поэтому способы согласно изобретению могут обеспечивать продукты, которые лучше, чем продукты предшествующего уровня техники, и могут производиться экономически более эффективным способом.

ОПИСАНИЕ

1. Способы

В настоящем изобретении предлагаются новые способы производства целлюлозного волокна. Способ включает в себя стадию сульфатной варки целлюлозы (крафт-варки целлюлозы), стадию кислородной делигнификации и последовательность операций отбеливания. Аналогичные способы варки и отбеливания описаны в публикации международной заявки WO 2010/138941, которая включена в настоящий документ путем ссылки в своем полном объеме. Волокно, производимое в условиях, описанных в настоящей заявке, обладает такой же высокой степенью белизны и высокой оптической яркостью, при этом имеет улучшенное содержание α-целлюлозы и более низкую вязкость, чем волокно, описанное в публикации международной заявки № WO 2010/138941.

Целлюлозное волокно, применяемое в описанных в настоящем изобретении способах, можно производить из волокна древесины хвойных пород, волокна древесины лиственных пород и их смесей. В некоторых вариантах осуществления изобретения модифицированное целлюлозное волокно производят из древесины хвойных пород из любого известного источника, включая, но, не ограничиваясь перечисленным, сосну, канадскую ель и пихту. В некоторых вариантах осуществления изобретения модифицированное целлюлозное волокно производят из древесины твердолиственных пород, такой как эвкалипт. В некоторых вариантах осуществления изобретения модифицированное целлюлозное волокно производят из смеси древесины хвойных пород и древесины твердолиственных пород. В еще одном варианте осуществления изобретения модифицированное целлюлозное волокно производят из целлюлозного волокна, которое предварительно полностью или частично было подвергнуто переработке с помощью крафт-процесса, то есть, из крафт-волокна.

В настоящем изобретении ссылки на "целлюлозное волокно" или "крафт-волокно" являются взаимозаменяемыми, за исключением того случая, когда конкретно указывается на их отличие, или когда специалисту в данной области будет понятно их отличие. Применяемые в настоящем описании термины "модифицированное крафт-волокно" или "окисленное крафт-волокно" относятся к волокну, которое сварено, отбелено и окислено согласно настоящему изобретению, и могут применяться взаимозаменяемо с терминами "крафт-волокно" или "целлюлозное волокно" в той мере, в какой это обусловлено контекстом.

В настоящем изобретении ссылки на "этап отбеливания" и "стадию отбеливания" являются взаимозаменяемыми и относятся к каждой химически отличающейся операции в последовательности операций многостадийного отбеливания.

В настоящем изобретении предлагаются новые способы обработки целлюлозного волокна. В некоторых вариантах осуществления изобретения предлагается способ модификации целлюлозного волокна, включающий в себя обеспечение целлюлозного волокна и окисление целлюлозного волокна. Следует понимать, что все применяемые в настоящем описании термины "окисленное", "каталитически окисленное", "каталитическое окисление" и "окисление" являются взаимозаменяемыми и относятся к обработке целлюлозного волокна в присутствии, по меньшей мере, одного металлического катализатора, такого как железо или медь и, по меньшей мере, одного пероксида, такого как пероксид водорода, в результате чего, по меньшей мере, некоторые из гидроксильных групп целлюлозных волокон подвергаются окислению. Фраза "железо или медь" и аналогичным образом "железо (или медь)" означает "железо или медь или их комбинация". В некоторых вариантах осуществления изобретения окисление включает в себя одновременное увеличение содержания карбоксильных и альдегидных групп в целлюлозном волокне.

В одном из способов согласно изобретению целлюлозу, предпочтительно целлюлозу южной сосны, подвергают варке в гидравлической варочной установке с двумя емкостями по технологии варки Lo-Solids™ до значения числа Каппа в диапазоне приблизительно от 10 до приблизительно 16. Полученную целлюлозную пульпу подвергают кислородной делигнификации до достижения числа Каппа приблизительно 6,5 или ниже. Наконец, целлюлозную пульпу подвергают отбеливанию с применением последовательности многостадийного отбеливания до достижения надлежащей оптической яркости согласно международному стандарту ISO. В некоторых вариантах осуществления изобретения оптическая яркость согласно международному стандарту ISO может составлять вплоть до 91.

В одном из вариантов осуществления изобретения способ включает в себя варку целлюлозного волокна в варочной установке непрерывного действия с прямоточным расположением нисходящего потока. Содержание эффективной щелочи в загрузке белого щелока составляет, по меньшей мере, приблизительно 17,5%, например, по меньшей мере, приблизительно 18%, например, по меньшей мере, приблизительно 18,5%, например, по меньшей мере, приблизительно 18,7%. В одном из вариантов осуществления изобретения загрузку белого щелока разделяют на части: часть белого щелока для нанесения на целлюлозу в пропиточном устройстве и остаток белого щелока для нанесения на целлюлозную пульпу в варочной установке. Согласно одному из вариантов осуществления изобретения белый щелок применяют при отношении 50:50. В еще одном варианте осуществления изобретения белый щелок применяют в диапазоне отношений от 90:10 до 30:70, например, в диапазоне отношений от 50:50 до 70:30, например, 60:40. Согласно одному из вариантов осуществления изобретения белый щелок добавляют в варочную установку в порядке очередности стадий. Согласно одному из вариантов осуществления изобретения варку осуществляют при температуре приблизительно от 320°F (160°С) до приблизительно 335°F (168,3°С), например, приблизительно от 325°F (162,8°С) до приблизительно 330°F (165,6°С), например, приблизительно от 326°F (163,3°С) до приблизительно 329°F (165°С), и целлюлозу подвергают обработке до тех пор, пока не будет достигнуто заданное значение числа Каппа, составляющее приблизительно от 13 до приблизительно 16. Более высокое содержание эффективной щелочи ("EA") по сравнению с обычным содержанием и более высокая температура позволяют достичь более низкого числа Каппа по сравнению с его обычным значением.

Согласно одному из вариантов осуществления изобретения варочная установка работает с усиленной принудительной циркуляцией, которая по мере поступления целлюлозы в варочную установку существенно увеличивает отношение жидкой фазы к древесине. Такое добавление белого щелока способствует поддержанию варочной установки в состоянии гидравлического равновесия и способствует обеспечению состояния непрерывного нисходящего потока в варочной установке.

В одном из вариантов осуществления изобретения способ включает в себя кислородную делигнификацию целлюлозного волокна после того, как оно сварено в варочной установке до числа Каппа, составляющего приблизительно от 13 до приблизительно 18, для дополнительного уменьшения содержания лигнина и дополнительного уменьшения числа Каппа перед отбеливанием. Кислородную делигнификацию можно осуществлять любым способом, известным специалистам в данной области. Например, кислородная делигнификация может представлять собой общепринятую двухстадийную кислородную делигнификацию. Предпочтительно делигнификацию осуществляют до заданного числа Каппа, составляющего приблизительно менее 6,5, например, приблизительно менее 6, например, приблизительно менее 5,8.

В одном из вариантов осуществления изобретения во время кислородной делигнификации содержание употребляемого кислорода составляет приблизительно менее 2%, например, приблизительно менее 1,8%, например, приблизительно менее 1,6%, например, приблизительно менее 1,5%. Согласно одному из вариантов осуществления изобретения во время кислородной делигнификации к целлюлозе добавляют свежую щелочь. Свежую щелочь можно добавлять в количестве приблизительно от 2% до приблизительно 3,8%, например, приблизительно от 2,5% до приблизительно 3,0%. Согласно одному из вариантов осуществления изобретения отношение кислорода к щелочи является более низким по сравнению со стандартным крафт-производством, однако абсолютное количество кислорода остается тем же самым. Делигнификацию осуществляли при температуре приблизительно от 190°F (87,8°С) до приблизительно 210°F (98,9°С), например, приблизительно от 195°F (90,6°С) до приблизительно 205°F (96,1°С), например, приблизительно от 198°F (92,2°С) до приблизительно 202°F (94,4°С).

После того, как волокно достигло числа Каппа, составляющего приблизительно 8,5 или менее, волокно подвергают последовательности четырех- или пятистадийного отбеливания. Стадии последовательности многостадийного отбеливания могут включать в себя любой общепринятый или разработанный впоследствии ряд стадий и могут осуществляться в общепринятых условиях, при условии, что, по меньшей мере, одна стадия окисления сопровождается как, по меньшей мере, одной стадией с применением диоксида хлора, так и, по меньшей мере, одной щелочной стадией.

В некоторых вариантах осуществления изобретения перед отбеливанием значение pH целлюлозы доводят до pH в диапазоне приблизительно от 2 до приблизительно 6, например, приблизительно от 2 до приблизительно 5 или приблизительно от 2 до приблизительно 4, или приблизительно от 2 до приблизительно 3.

Как будет понятно специалисту в данной области, значение pH можно регулировать с применением любой подходящей кислоты, например, серной кислоты или хлористоводородной кислоты или фильтрата с кислотной стадии отбеливания способа отбеливания, такой как стадия с применением диоксида хлора (D) способа многостадийного отбеливания. Например, целлюлозное волокно можно подкислять путем добавления дополнительной кислоты. Примеры дополнительных кислот известны в данной области техники и включают в себя, но не ограничиваются перечисленным, серную кислоту, хлористоводородную кислоту и угольную кислоту. В некоторых вариантах осуществления изобретения целлюлозное волокно подкисляют кислотным фильтратом, таким как фильтрат, отходящий со стадии отбеливания. По меньшей мере, в одном варианте осуществления изобретения целлюлозное волокно подкисляют кислотным фильтратом со стадии D способа многостадийного отбеливания.

Описанное волокно подвергают окислительной обработке в присутствии катализатора. В некоторых вариантах осуществления изобретения волокно подвергают окислению в присутствии железа или меди и затем дополнительно отбеливают, чтобы получить волокно с выгодными с практической точки зрения содержанием α-целлюлозы, характеристиками вязкости и оптической яркости.

Согласно изобретению окисление целлюлозного волокна включает в себя обработку целлюлозного волокна, по меньшей мере, каталитическим количеством металлического катализатора, такого как железо или медь, и пероксидом, таким как пероксид водорода. По меньшей мере, в одном варианте осуществления изобретения способ включает в себя окисление целлюлозного волокна с помощью железа и пероксида водорода. Источник железа может представлять собой любой подходящий источник, известный специалисту в данной области техники, например, такой как сульфат железа (II) (например, гептагидрат сульфата железа (II)), хлорид железа (II), сульфат железа(II)-аммония, хлорид железа (III), сульфат железа(III)-аммония или цитрат железа(III)-аммония.

В некоторых вариантах осуществления изобретения способ включает в себя окисление целлюлозного волокна с помощью меди и пероксида водорода. Аналогичным образом источник меди может представлять собой любой подходящий источник, который известен специалисту в данной области техники. Наконец, в некоторых вариантах осуществления изобретения способ включает в себя окисление целлюлозного волокна с помощью комбинации меди и железа и пероксида водорода.

Когда целлюлозное волокно подвергается окислению на стадии отбеливания, во время окисления оно не должно подвергаться обработке по сути в щелочных условиях. Способ включает в себя окисление целлюлозного волокна при кислотном значении pH. В некоторых вариантах осуществления изобретения способ включает в себя обеспечение целлюлозного волокна, подкисление целлюлозного волокна и затем окисление целлюлозного волокна при кислотном значении pH. В некоторых вариантах осуществления изобретения диапазон значений pH составляет приблизительно от 2 до приблизительно 8, например, приблизительно от 2 до приблизительно 5 или приблизительно от 2 до приблизительно 4.

В некоторых вариантах осуществления изобретения способ включает в себя окисление целлюлозного волокна на одной или нескольких стадиях последовательности многостадийного отбеливания. В некоторых вариантах осуществления изобретения способ включает в себя окисление целлюлозного волокна на одной стадии последовательности многостадийного отбеливания. В некоторых вариантах осуществления изобретения способ включает в себя окисление целлюлозного волокна в начале или близко к началу последовательности многостадийного отбеливания. В некоторых вариантах осуществления изобретения после стадии окисления способ включает в себя, по меньшей мере, одну щелочную стадию и, по меньшей мере, одну стадию отбеливания. В некоторых вариантах осуществления изобретения способ включает в себя окисление целлюлозного волокна на второй стадии последовательности пятистадийного отбеливания.

Согласно изобретению последовательность многостадийного отбеливания может представлять собой любую последовательность отбеливания, которая включает в себя как щелочную стадию отбеливания, так и стадию обработки диоксидом хлора после стадии окисления. По меньшей мере, в одном из вариантов осуществления изобретения последовательность многостадийного отбеливания представляет собой последовательность пятистадийного отбеливания. В некоторых вариантах осуществления изобретения последовательность отбеливания представляет собой последовательность DEDED. В некоторых вариантах осуществления изобретения последовательность отбеливания представляет собой последовательность D0E1D1E2D2. Неокислительные стадии последовательности многостадийного отбеливания могут включать в себя любой общепринятый или разработанный впоследствии ряд стадий и могут осуществляться в общепринятых условиях.

В некоторых вариантах осуществления изобретения окисление включено во вторую стадию способа многостадийного отбеливания. В некоторых вариантах осуществления изобретения способ осуществляют в процессе пятистадийного отбеливания, включающего в себя последовательность операций D0E1D1E2D2, и для окисления крафт-волокна используют вторую стадию (E1).

По меньшей мере, в одном из вариантов осуществления изобретения окисление происходит на одной стадии последовательности отбеливания после добавления как железа или меди, так и пероксида, и обеспечения некоторой продолжительности выдерживания. Надлежащая продолжительность выдерживания представляет собой количество времени, которое достаточно для катализа реакции пероксида водорода с железом или медью. Специалист в данной области техники легко определит такое время.

Согласно изобретению окисление осуществляют в течение времени и при температуре, которые достаточны для достижения желательного завершения реакции. Например, окисление можно осуществлять при температуре в диапазоне приблизительно от 75°C до приблизительно 88°C и в течение периода времени в диапазоне приблизительно от 40 до приблизительно 80 минут. Специалист в данной области легко определит желательные время и температуру реакции окисления.

В некоторых вариантах осуществления изобретения число Каппа увеличивается после окисления целлюлозного волокна. Более конкретно, в обычных случаях по окончании такой стадии отбеливания можно было бы ожидать уменьшения числа Каппа с учетом предполагаемого уменьшения такого материала, как лигнин, который взаимодействует с перманганатным реагентом. Однако в способе, описанном в настоящем изобретении, число Каппа целлюлозного волокна может уменьшаться из-за потери примесей, например, лигнина; однако число Каппа может увеличиваться из-за химической модификации волокна. Без связи с какой-либо теорией, можно полагать, что повышенная функциональность модифицированной целлюлозы обеспечивает дополнительные сайты, которые могут взаимодействовать с перманганатным реагентом. Соответственно, число Каппа модифицированного крафт-волокна может быть повышенным по сравнению с числом Каппа стандартного крафт-волокна. Согласно одному из вариантов осуществления изобретения число Каппа после окисления составляет менее 2,5, например, менее 2,3, например, составляет приблизительно 2,1.

Согласно одному из вариантов осуществления изобретения целлюлозу подвергают последовательности отбеливания DE1DE2D. Согласно такому варианту осуществления изобретения первую стадию D (D0) последовательности отбеливания осуществляют при температуре, по меньшей мере, приблизительно 57°C, например, по меньшей мере, приблизительно 60°C, например, по меньшей мере, приблизительно 68°C, например, по меньшей мере, приблизительно 71°C и при кислотном значении pH. Диоксид хлора применяют в количестве, превышающем приблизительно 0,6% в расчете на целлюлозную пульпу, например, превышающем приблизительно 0,65% в расчете на целлюлозную пульпу, например, в количестве приблизительно 0,7% или выше в расчете на целлюлозную пульпу, например, приблизительно 0,7% в расчете на целлюлозную пульпу. Кислоту наносят на целлюлозу в количестве, достаточном для поддержания pH, например, в количестве, по меньшей мере, приблизительно 1% в расчете на целлюлозную пульпу, например, по меньшей мере, приблизительно 1,15% в расчете на целлюлозную пульпу, например, по меньшей мере, приблизительно 1,25% в расчете на целлюлозную пульпу. Согласно одному из вариантов осуществления изобретения значение pH в конце стадии D0 составляет приблизительно менее 3, например, приблизительно 2,5.

Согласно одному из вариантов осуществления изобретения первую стадию E1 (E1), стадию окисления, осуществляют при температуре, по меньшей мере, приблизительно 75°C, например, по меньшей мере, приблизительно 80°C, например, по меньшей мере, приблизительно 82°C и при pH приблизительно менее 3,5, например, менее 3,0, например, приблизительно менее 2,8. Железосодержащий катализатор добавляют в водный раствор, например, при норме приблизительно от 25 до приблизительно 50 ч/млн. Fe+2, например, от 25 до 40 ч/млн., например, от 25 до 35 ч/млн. железа в расчете на целлюлозную пульпу. Пероксид водорода наносят на целлюлозу в количестве приблизительно менее 0,5% в расчете на целлюлозную пульпу, например, приблизительно менее 0,3% в расчете на целлюлозную пульпу, например, приблизительно 0,25% в расчете на целлюлозную пульпу. Специалисту в данной области техники известно, что можно использовать любое известное пероксидное соединение для полной или частичной замены пероксида водорода.

Согласно изобретению пероксид водорода добавляют к целлюлозному волокну в кислой среде в количестве, достаточном для обеспечения желательного окисления и/или степени полимеризации и/или вязкости конечного целлюлозного продукта. Например, пероксид можно добавлять в виде раствора с концентрацией приблизительно от 1 масс. % до приблизительно 50 масс. %, в количестве приблизительно от 0,1 до приблизительно 0,5% или приблизительно от 0,1% до приблизительно 0,3%, или приблизительно от 0,1% до приблизительно 0,2%, или приблизительно от 0,2% до приблизительно 0,3%, в расчете на сухую массу целлюлозы.

Железо или медь добавляют в количестве, по меньшей мере, достаточном для катализа реакции окисления целлюлозы пероксидом. Например, железо можно добавлять в количестве, находящемся в диапазоне приблизительно от 25 до приблизительно 75 ч/млн. в расчете на сухую массу крафт-целлюлозы, например, от 25 до 50 ч/млн., например, от 25 до 40 ч/млн. Специалист в данной области техники способен легко оптимизировать количество железа или меди, чтобы обеспечить желательный уровень или степень окисления.

Согласно одному из вариантов осуществления изобретения число Каппа после стадии D(E1) составляет приблизительно 2,2 или менее, например, приблизительно 2,1. Согласно одному из вариантов осуществления изобретения вязкость после стадии окисления составляет от 5,0 до 7,0 мПа⋅с, например, от 5,5 до 6,5 мПа⋅с, например, от 5,7 до 6,5 мПа⋅c, например, составляет менее 6,0 мПа⋅с.

В некоторых вариантах осуществления изобретения конечную СП и/или вязкость целлюлозной массы можно регулировать с помощью количества железа или меди и пероксида водорода и жесткости условий отбеливания перед стадией окисления. Специалисту в данной области техники будет понятно, что количества катализатора и пероксида и жесткость условий отбеливания перед стадией окисления могут влиять и на другие свойства модифицированного крафт-волокна согласно изобретению. Например, специалист в данной области техники может регулировать количества железа или меди и пероксида водорода и жесткость условий отбеливания перед стадией окисления до заданной оптической яркости конечного продукта и/или желательной степени полимеризации или желательной вязкости или добиваться желательной оптической яркости конечного продукта и/или желательной степени полимеризации или желательной вязкости.

В некоторых вариантах осуществления изобретения крафт-целлюлозу подкисляют в промывном аппарате на стадии D0; также в промывном аппарате на стадии D0к крафт-целлюлозе добавляют источник железа (или источник меди); пероксид добавляют после источника железа (или источника меди) в месте добавления в смеситель или насос до стадии башни (стадия E1); в башне E1 крафт-целлюлозу подвергают взаимодействию и промывают в промывном аппарате E1; и перед башней E1 необязательно можно добавлять подогрев, например, в форме пара в паровом смесителе.

В некоторых вариантах осуществления изобретения железо (или медь) можно добавлять вплоть до окончания стадии D0, или железо (или медь) также можно добавлять в начале стадии E1, при условии, что сначала на стадии D0подкисляют целлюлозную пульпу (то есть, перед добавлением железа (или меди)). Подогрев, например паром, необязательно можно применять либо перед добавлением пероксида, либо после него.

Например, в некоторых вариантах осуществления изобретения обработка пероксидом водорода в кислой среде в присутствии железа (или меди) может включать в себя доведение значения pH крафт-целлюлозы до значения pH в диапазоне приблизительно от 2 до приблизительно 5, добавление к подкисленной целлюлозной массе источника железа (или меди) и добавление к крафт-целлюлозе пероксида водорода.

Согласно одному из вариантов осуществления изобретения вторую стадию D (D1) последовательности операций отбеливания осуществляют при температуре, по меньшей мере, приблизительно 75°C, например, по меньшей мере, приблизительно 77°C, например, по меньшей мере, приблизительно 79°C, например, по меньшей мере, приблизительно 82°C и при значении pH приблизительно менее 4, например, менее 3,5, например, менее 3,0. Диоксид хлора применяют в количестве приблизительно менее 1% в расчете на целлюлозную пульпу, например, приблизительно менее 0,9% в расчете на целлюлозную пульпу, например, приблизительно 0,9% в расчете на целлюлозную пульпу. Щелочь добавляют к целлюлозе в количестве, эффективном для доведения pH до желательного значения pH, например, в количестве приблизительно менее 0,015% в расчете на целлюлозную пульпу, например, приблизительно менее 0,01% в расчете на целлюлозную пульпу, например, в количестве приблизительно 0,0075% в расчете на целлюлозную пульпу. Вязкость целлюлозной массы согласно TAPPI после такой стадии отбеливания может составлять, например 5-6,5 мПа⋅с.

Согласно одному из вариантов осуществления изобретения вторую стадию E (E2) осуществляют при температуре, по меньшей мере, приблизительно 74°C, например, по меньшей мере, приблизительно 77°C, например, по меньшей мере, приблизительно 79°C, например, по меньшей мере, приблизительно 82°C; и при значении pH, превышающем приблизительно 11, например, превышающем 11,2, например, при значении pH приблизительно 11,4. Щелочь применяют в количестве, превышающем приблизительно 0,7% в расчете на целлюлозную пульпу, например, превышающем приблизительно 0,8% в расчете на целлюлозную пульпу, например, превышающем приблизительно 1,0% в расчете на целлюлозную пульпу, например, превышающем 1,2% в расчете на целлюлозную пульпу. Пероксид водорода добавляют к целлюлозе в количестве, по меньшей мере, приблизительно 0,25% в расчете на целлюлозную пульпу, например, по меньшей мере, приблизительно 0,28% в расчете на целлюлозную пульпу, например, в количестве приблизительно 3,0% в расчете на целлюлозную пульпу. Специалисту в данной области техники будет понятно, что для частичной или полной замены пероксида водорода можно применять любое известное пероксидное соединение.

В некоторых вариантах осуществления изобретения способ дополнительно включает в себя применение подогрева, такого как подогрев за счет использования пара, либо до, либо после добавления пероксида водорода.

Согласно одному из вариантов осуществления изобретения третью стадию D (D2) последовательности операций отбеливания осуществляют при температуре, по меньшей мере, приблизительно 74°C, например, по меньшей мере, приблизительно 77°C, например, по меньшей мере, приблизительно 79°C, например, по меньшей мере, приблизительно 82°C; и при значении pH приблизительно менее 5, например, приблизительно менее 4,5, например, приблизительно 4,4. Диоксид хлора применяют в количестве приблизительно менее 0,5% в расчете на целлюлозную пульпу, например, приблизительно менее 0,3% в расчете на целлюлозную пульпу, например, приблизительно менее 0,15% в расчете на целлюлозную пульпу, например, приблизительно 0,14% в расчете на целлюлозную пульпу.

Альтернативно последовательность многостадийного отбеливания можно менять, обеспечивая более жесткие условия отбеливания перед окислением целлюлозного волокна. В некоторых вариантах осуществления изобретения способ включает в себя обеспечение более жестких условий отбеливания перед стадией окисления. Более жесткие условия отбеливания могут позволить снижать степень полимеризации и/или вязкость целлюлозного волокна на стадии окисления с помощью меньших количеств железа или меди и/или пероксида водорода. Поэтому существует возможность изменения условий в последовательности операций отбеливания для того, чтобы можно было дополнительно регулировать оптическую яркость и/или вязкость конечного целлюлозного продукта. Например, уменьшение количеств пероксида и металла наряду с обеспечением более жестких условий отбеливания перед окислением может обеспечить продукт с более низкой вязкостью и более высокой оптической яркостью, чем окисленный продукт, производимый в аналогичных условиях окисления, но в менее жестких условиях отбеливания. Такие условия могут быть предпочтительными в некоторых вариантах осуществления изобретения, в частности, в областях применения простых эфиров целлюлозы.

Некоторые варианты осуществления изобретения, например способ получения целлюлозного волокна в пределах объема изобретения, могут включать в себя подкисление крафт-целлюлозы до значения pH в диапазоне приблизительно от 2 до приблизительно 5 (например, с применением серной кислоты), смешивание подкисленной крафт-целлюлозы с источником железа (например, сульфата железа (II), например, гептагидрата сульфата железа (II)) при использовании приблизительно от 25 ч/млн. до приблизительно 250 ч/млн Fe+2 в расчете на сухую массу крафт-целлюлозы с концентрацией в диапазоне приблизительно от 1% до приблизительно 15%; и также пероксида водорода, который можно добавлять в виде раствора с концентрацией приблизительно от 1 масс. % до приблизительно 50 масс. % и в количестве приблизительно от 0,1% до приблизительно 1,5% в расчете на сухую массу крафт-целлюлозы. В некоторых вариантах осуществления изобретения раствор сульфата железа (II) смешивают с крафт-целлюлозой при концентрации в диапазоне приблизительно от 7% до приблизительно 15%. В некоторых вариантах осуществления изобретения подкисленную крафт-целлюлозу смешивают с источником железа и подвергают взаимодействию с пероксидом водорода в течение периода времени в диапазоне приблизительно от 40 до приблизительно 80 минут при температуре в диапазоне приблизительно от 60°С до приблизительно 80°С.

В некоторых вариантах осуществления изобретения каждая стадия способа пятистадийного отбеливания включает в себя, по меньшей мере, смеситель, реактор и промывочное устройство (которые известны специалистам в данной области техники).

По меньшей мере, в одном из вариантов осуществления изобретения способ включает в себя обеспечение целлюлозного волокна, частичное отбеливание целлюлозного волокна и окисление целлюлозного волокна. В некоторых вариантах осуществления изобретения окисление осуществляют на второй стадии способа пятистадийного отбеливания. По меньшей мере, в одном из вариантов осуществления изобретения окисление осуществляют с применением последовательности операций, в которой как щелочная стадия, так и стадия с применением диоксида хлора следуют после стадии окисления.

Волокно, производимое, как описано выше, в некоторых вариантах осуществления изобретения можно обрабатывать поверхностно-активным средством. Поверхностно-активное средство для применения в настоящем изобретении может представлять собой твердое вещество или жидкость. Поверхностно-активное средство может представлять собой любое поверхностно-активное средство, включая, но, не ограничиваясь перечисленным, пластификаторы, разрыхлители и поверхностно-активное вещества, которые не затрагивают сущности волокна, то есть которые не затрагивают его удельной скорости поглощения. Применяемые в настоящем описании термины "поверхностно-активное средство, которое не затрагивает сущности волокна" относится к повышению удельной скорости поглощения (поглощения) волокна на 30% или менее, по данным измерения с применением PFI-испытания, которое описано в настоящем изобретении. Согласно одному из вариантов осуществления изобретения удельная скорость абсорбции волокна возрастает на 25% или менее, например, на 20% или менее, например, на 15% или менее, например, на 10% или менее. Без связи с какой-либо теорией, можно полагать, что добавление поверхностно-активного вещества вызывает конкуренцию за те же сайты на целлюлозе, что и жидкость, используемая для проведения анализа. Поэтому когда поверхностно-активное вещество слишком "затрагивает сущность" волокна, оно взаимодействует со слишком многими его сайтами, уменьшая поглощающую способность волокна (емкость).

Применяемое в настоящем описании PFI-испытание относится к измерению согласно стандарту испытаний SCAN-C-33:80 (Test Standart, Scandinavian Pulp, Paper and Board Testing Committee). Обычно способ состоит в следующем. Сначала готовят образец с применением формовочного устройства PFI (Pad Former). Включают вакуум и во входное отверстие формовочного устройства (Pad Former) загружают приблизительно 3,01 г распушенной целлюлозы. Выключают вакуум, извлекают образец для испытаний и помещают его на весы для проверки массы рыхлого образца. Доводят массу распушенной целлюлозы до 3,00±0,01 г и регистрируют ее как Massdry. Помещают распушенную целлюлозу в испытательный цилиндр. Помещают цилиндр, содержащий распушенную целлюлозу, на плоский перфорированный поддон Прибора для измерения абсорбции и открывают водяной клапан. К образцу распушенной рыхлой целлюлозы осторожно прикладывают нагрузку 500 г, в то же время поднимая цилиндр с образцом для испытаний, и незамедлительно нажимают кнопку "пуск". Прибор для измерения абсорбции кондиционируют в течение 30 секунд до того, как индикаторное устройство покажет 00.00. Когда индикаторное устройство показывает 20 секунд, регистрируют высоту рыхлого образца в сухом состоянии с точностью до 0,5 мм (Heightdry). Когда индикаторное устройство снова показывает 00.00, снова нажимают кнопку "пуск", чтобы вызвать автоматический подъем поддона с водой, и затем регистрируют время на индикаторе времени (время абсорбции, T). Прибор для измерения абсорбции продолжает работать в течение 30 секунд. Поддон с водой автоматически опускается, и образец удерживают в течение дополнительных 30 секунд. Когда индикаторное устройство показывает 20 секунд, с точностью до 0,5 мм (Heightwet) регистрируют высоту образца во влажном состоянии. Извлекают держатель с образцом, переносят влажный образец на весы для измерения Masswet и закрывают водяной клапан.

Удельная скорость поглощения (с/г) равна T/ Massdry.

Удельная поглощающая способность (г/г) равна (Masswet-Massdry)/Massdry.

Удельный объем в увлажненном состоянии (см3/г) равен

[19,84 см2 × Heightwet]/10.

Удельный объем в сухом состоянии равен

[19,64 см2× Heightdry/3]/10.

Контрольный образец для сравнения с волокном, обработанным поверхностно-активным веществом, представляет собой аналогичное волокно без добавления поверхностно-активного вещества.

Общепризнанно, что пластификаторы и разрыхлители зачастую имеются в продаже скорее только в виде сложных смесей, чем в виде отдельных соединений. Несмотря на то, что последующее обсуждение будет сфокусировано на преобладающих типах, следует понимать, что на практике обычно можно применять имеющиеся в продаже смеси. Подходящие пластификатор, разрыхлитель и поверхностно-активные вещества известны специалисту в данной области техники и широко описаны в литературе.

Подходящие поверхностно-активные вещества включают в себя катионные поверхностно-активные вещества, анионные и неионогенные поверхностно-активные вещества, которые не затрагивают сущности волокна. Согласно одному из вариантов осуществления изобретения поверхностно-активное вещество представляет собой неионогенное поверхностно-активное вещество. Согласно одному из вариантов осуществления изобретения поверхностно-активное вещество представляет собой катионное поверхностно-активное вещество. Согласно одному из вариантов осуществления изобретения, поверхностно-активное вещество представляет собой поверхностно-активное вещество на основе вещества растительного происхождения, такого как жирная кислота растительного происхождения, такого как четвертичная соль аммония и жирной кислоты растительного происхождения. Такие соединения включают в себя DB999 и DB1009, оба из которых доступны от компании Cellulose Solutions. Другие поверхностно-активные вещества могут представлять собой этоксилированный простой нонилфеноловый эфир Berol 388 от компании Akzo Nobel, включая, но, не ограничиваясь им.

Можно использовать поддающиеся биологическому разложению пластификаторы. Типичные, поддающиеся биологическому разложению катионные пластификаторы/разрыхлители описаны в патентах США №№ 5312522; 5415737; 5262007; 5264082 и 5223096, все из которых включены в настоящий документ путем ссылки в своем полном объеме. Такие соединения представляют собой поддающиеся биологическому разложению сложные диэфиры соединений четвертичного аммония, сложные кватернизованные аминоэфиры и сложные эфиры, основанные на поддающемся биологическому разложению растительном масле, функционализированном хлоридом четвертичного аммония и хлоридом сложного диэфира диэруцилдиметиламмония, и являются типичными поддающимися биологическому разложению пластификаторами.

Поверхностно-активное вещество добавляют в количестве не более 8 фунт/тонна, например, в количестве от 0,5 фунт/т до 3 фунт/тонна, например, от 0,5 фунт/тонна до 2,5 фунт/тонна, например, от 0,5 фунт/тонна до 2 фунт/тонна, например, менее 2 фунт/тонна.

Поверхностно-активное вещество можно добавлять в любом месте до формовочных валков, получения тюков или листов целлюлозы. Согласно одному из вариантов осуществления изобретения поверхностно-активное вещество добавляют непосредственно перед напорным ящиком машины для выработки целлюлозной массы, конкретно у входного отверстия нагнетательного насоса с первичным очистителем.

Согласно одному из вариантов осуществления изобретения волокно согласно настоящему изобретению, если используется в способе получения вискозы, имеет улучшенную фильтруемость по сравнению с таким же волокном без добавления поверхностно-активного вещества. Например, фильтруемость раствора вискозы, содержащего волокно согласно изобретению, имеет фильтруемость, которая, по меньшей мере, на 10% ниже, чем у раствора вискозы, полученного тем же способом с применением аналогичного волокна без поверхностно-активного вещества, например, по меньшей мере, на 15% ниже, например, по меньшей мере, на 30% ниже, например, по меньшей мере, на 40% ниже. Фильтруемость раствора вискозы измеряют следующим способом. Раствор помещают в сосуд, находящийся под давлением азота (27 фунтов/кв.дюйм), с 1 и 3/16 дюймовым фильтровальным отверстием в нижней части; фильтрующий слой представляет собой (в направлении от наружной поверхности к внутренней): перфорированный металлический диск, сито 20 меш из нержавеющей стали, муслиновую ткань, фильтровальную бумагу марки Ватман 54 и 2-слойную фланель "кнап", уложенную ворсованной стороной в направлении содержимого сосуда. В течение 40 минут раствору дают возможность фильтроваться через фильтрующий слой, затем после 40 минут (то есть t=0 соответствует 40 минутам) фильтруют в течение дополнительных 140 минут, измеряют объем отфильтрованного раствора (массу); затраченное время откладывают по оси абсцисс X и массу отфильтрованной вискозы по оси ординат Y; наклон такого графика представляет собой показатель фильтруемости. Снятие показаний следует проводить с 10-минутными интервалами. Контрольный образец для сравнения с волокном, обработанным поверхностно-активным веществом, представляет собой аналогичное волокно без добавления поверхностно-активного вещества.

Согласно одному из вариантов осуществления изобретения волокно, обработанное поверхностно-активным веществом согласно изобретению, показывает ограниченное возрастание удельной скорости поглощения, например, менее чем на 30% при одновременном уменьшении фильтруемости, например, по меньшей мере, на 10%. Согласно одному из вариантов осуществления изобретения волокно, обработанное поверхностно-активным веществом, имеет возрастание удельной скорости поглощения менее чем на 30% и уменьшение фильтруемости, по меньшей мере, на 20%, например, по меньшей мере, на 30%, например, по меньшей мере, на 40%. Согласно еще одному варианту осуществления изобретения волокно, обработанное поверхностно-активным веществом, имеет возрастание удельной скорости поглощения менее чем 25% и уменьшение фильтруемости, по меньшей мере, на 10%, например, по меньшей мере, приблизительно на 20%, например, по меньшей мере, на 30%, например, по меньшей мере, на 40%. Таким образом, согласно еще одному варианту осуществления изобретения волокно, обработанное поверхностно-активным веществом, имеет возрастание удельной скорости поглощения менее чем на 20% и уменьшение фильтруемости, по меньшей мере, на 10%, например, по меньшей мере, приблизительно на 20%, например, по меньшей мере, на 30%, например, по меньшей мере, на 40%. Согласно еще одному варианту осуществления изобретения, волокно, обработанное поверхностно-активным веществом, имеет возрастание удельной скорости поглощения менее чем на 15% и уменьшение фильтруемости, например, по меньшей мере, на 10%, например, по меньшей мере, приблизительно на 20%, например, по меньшей мере, на 30%, например, по меньшей мере, на 40%. Согласно еще одному варианту осуществления изобретения волокно, обработанное поверхностно-активным веществом, имеет возрастание удельной скорости поглощения менее чем на 10% и уменьшение фильтруемости, по меньшей мере, на 10%, например, по меньшей мере, приблизительно на 20%, например, по меньшей мере, на 30%, например, по меньшей мере, на 40%.

До настоящего времени добавление катионного поверхностно-активного вещества к целлюлозной пульпе, направляемой на производство вискозы, считалось неблагоприятным для производства вискозы. Катионные поверхностно-активные вещества присоединяются к тем же сайтам молекулы целлюлозы, с которыми должна взаимодействовать щелочь для начала распада целлюлозного волокна. Поэтому долгое время считалось, что в случае волокон, применяемых для производства вискозы, не следует применять катионные материалы для предварительных обработок целлюлозной пульпы. Без связи с какой-либо теорией можно полагать, что поскольку волокна, получаемые согласно настоящему изобретению, отличаются от волокна согласно прототипу по своей форме, характеру и химическому поведению, катионное поверхностно-активное вещество не связывается с ними таким же образом как волокна согласно прототипу. Волокно согласно изобретению, в случае его обработки поверхностно-активным веществом согласно изобретению, раздвигается до известной степени, что улучшает проникновение щелочи и фильтруемость. Поэтому согласно одному из вариантов осуществления изобретения волокна согласно настоящему изобретению можно применять в качестве замены дорогостоящего хлопкового или сульфитного волокна в большей степени, чем существующая в отношении либо необработанного волокна, либо волокна согласно прототипу.

II. Крафт-волокна

В настоящем описании делается ссылка на "стандартное", "общепринятое" или "традиционное" крафт-волокно, беленое крафт-волокно, крафт-целлюлозу или беленую крафт-целлюлозу. Такое волокно или целлюлоза часто описываются как контрольный ориентир для характеристики улучшенных свойств согласно настоящему изобретению. Такие применяемые в настоящем описании термины являются взаимозаменяемыми и относятся к волокну или целлюлозе, которые идентичны по составу и обработаны подобным стандартным способом без стадии окисления. Применяемый в настоящем описании термин "стандартный крафт-процесс" включает в себя как стадию варки, так и стадию отбеливания в условиях, известных в данной области. Стандартные условия крафт-переработки не включают в себя стадию предварительного гидролиза перед варкой и стадией окисления.

Физические характеристики (например, степень чистоты, оптическую яркость, длину волокна и вязкость) целлюлозного крафт-волокна, указанного в описании, измеряют согласно протоколам, приведенным в разделе "Примеры".

В некоторых вариантах осуществления изобретения модифицированное крафт-волокно согласно изобретению имеет оптическую яркость, эквивалентную стандартному крафт-волокну; в некоторых вариантах осуществления изобретения модифицированное целлюлозное волокно имеет оптическую яркость, по меньшей мере, 89, 90 или 91 по международному стандарту ISO. В некоторых вариантах осуществления изобретения оптическая яркость превышает приблизительно 91,4 или 91,5 по международному стандарту ISO. В некоторых вариантах осуществления изобретения диапазон оптической яркости составляет приблизительно от 90 до приблизительно 91,5.

Целлюлоза согласно настоящему изобретению имеет значение R18 в диапазоне приблизительно от 87% до приблизительно 88,2%, например, от 87,5% до 88,2%, например, по меньшей мере, приблизительно 87%, например, по меньшей мере, приблизительно 87,5%, например, по меньшей мере, приблизительно 87,8%, например, по меньшей мере, приблизительно 88%.

В некоторых вариантах осуществления изобретения крафт-волокно согласно изобретению имеет значение R10 приблизительно более 82%, например, по меньшей мере, приблизительно 83%, например, по меньшей мере, приблизительно 84%, например, по меньшей мере, приблизительно 84,5%, например, по меньшей мере, приблизительно 85%. Смысл параметров R18 и R10 описан в протоколе TAPPI T235. R10 представляет собой содержание остаточного нерастворенного материала, который остается после экстракции целлюлозной массы 10%-ной по массе щелочью; и R18 представляет собой содержание остаточного количества нерастворенного материала, остающегося после экстракции целлюлозной массы 18%-ным раствором щелочи. Обычно в 10%-ном растворе щелочи растворяются гемицеллюлоза и химически деградированная целлюлоза с короткими цепями, которые извлекаются в раствор. В отличие от этого в 18%-ном растворе щелочи обычно растворяется и извлекается только гемицеллюлоза. Поэтому разность между значением R10 и значением R18 (∆R=R18-R10) представляет собой количество химически деградированной целлюлозы с короткими цепями, которое присутствует в образце целлюлозной массы.

В некоторых вариантах осуществления изобретения растворимость модифицированного целлюлозного волокна в щелочи S10 находится в диапазоне приблизительно от 14,5% до приблизительно 16% или приблизительно от 15% до приблизительно 16%, например, от 15% до приблизительно 15,5%. В некоторых вариантах осуществления изобретения растворимость модифицированного целлюлозного волокна в щелочи S18 составляет приблизительно менее 15%, например, приблизительно менее 12,5%, например, приблизительно менее 12,3%, например, приблизительно 12%.

Настоящее изобретение обеспечивает крафт-волокно с низкой и сверхнизкой вязкостью. Если не указано иначе, термин "вязкость", применяемый в настоящем описании, относится к 0,5% капиллярной CED вязкости, измеренной согласно протоколам TAPPI T230-om99.

Если не указано иначе, термин "СП", применяемый в настоящем описании, относится к средней степени полимеризация по массе (СПмасс), рассчитанной из 0,5% капиллярной CED вязкости, измеренной согласно протоколам TAPPI T230-om99. См, например, материалы J.F. Cellucon Conference в публикации The Chemistry and Processing of Wood and Plant Fibrous Materials, стр. 155, протокол испытаний 8, 1994 (Woodhead Publishing Ltd., Abington Hall, Abinton Cambridge CBI 8AH England, J.F. Kennedy и другие редакторы). "Низкая СП" означает СП в диапазоне приблизительно от 1160 до приблизительно 1860 или вязкость в диапазоне приблизительно от 7 мПа⋅с до приблизительно 13 мПа⋅с. "Сверхнизкая СП" волокон означает СП в диапазоне приблизительно от 350 до приблизительно 1160 или вязкость в диапазоне приблизительно от 3 мПа⋅с до приблизительно 7 мПа⋅с.

Без связи с какой-либо теорией можно полагать, что волокно согласно настоящему изобретению гарантирует степень полимеризации искусственного волокна, если СП рассчитывают посредством вязкости CED, измеренной согласно протоколу TAPPI T230-om99. В частности, можно полагать, что обработка волокна согласно настоящему изобретению путем каталитического окисления не разрушает целлюлозу в той мере, на которую указывает измеренная СП, однако вместо этого чаще всего вместо расщепления целлюлозной цепи имеет место эффект раскрытия связей и добавление заместителей, что делает целлюлозу более реакционноспособной. Кроме того, можно полагать, что в испытании CED вязкости (протокол TAPPI T230-om99), которое начинается с добавления щелочи, имеет место эффект расщепления целлюлозной цепи у новых реакционноспособных сайтов, приводящее к целлюлозному полимеру, который имеет значительно большее число более коротких сегментов, чем обнаруживается в предварительном исследовании волокна. Это подтверждается тем фактом, что длина волокна незначительно уменьшается во время производства.

В некоторых вариантах осуществления изобретения модифицированное целлюлозное волокно имеет вязкость в диапазоне приблизительно от 4,0 мПа⋅с до приблизительно 6 мПа⋅с, в некоторых вариантах осуществления изобретения диапазон вязкости составляет приблизительно от 4,5 мПа⋅с до приблизительно 8,0 мПа⋅с. В некоторых вариантах осуществления изобретения диапазон вязкости составляет приблизительно от 5,0 мПа⋅с до приблизительно 8,0 мПа⋅с. В некоторых вариантах осуществления изобретения диапазон вязкости составляет приблизительно от 5,3 мПа⋅с до приблизительно 5,8 мПа⋅с. В некоторых вариантах осуществления изобретения вязкость составляет менее 8 мПа⋅с, например, менее 5,5 мПа⋅с, например, менее 5,0 мПа⋅с или, например, менее 4,5 мПа⋅с.

В некоторых вариантах осуществления изобретения крафт-волокно согласно изобретению сохраняет свою длину во время процесса отбеливания.

Термины "длина волокна" и "средняя длина волокна", если применяются для описания характеристики волокна, применяются взаимозаменяемо и означают средневзвешенную длину волокна. Следовательно, следует понимать, что, например, волокно со средней длиной волокна 2 мм означает волокно, имеющее средневзвешенную длину волокна 2 мм.

В некоторых вариантах осуществления изобретения, когда крафт-волокно представляет собой волокно древесины хвойных пород, целлюлозное волокно имеет среднюю длину волокна, как измерено согласно протоколу испытаний 12, описанному ниже в разделе "Примеры", которая составляет приблизительно 2 мм или выше. В некоторых вариантах осуществления изобретения средняя длина волокна составляет не более приблизительно 3,7 мм. В некоторых вариантах осуществления изобретения, средняя длина волокна составляет, по меньшей мере, приблизительно 2,2 мм, приблизительно 2,3 мм, приблизительно 2,4 мм, приблизительно 2,5 мм, приблизительно 2,6 мм, приблизительно 2,7 мм, приблизительно 2.8 мм, приблизительно 2,9 мм, приблизительно 3,0 мм, приблизительно 3,1 мм, приблизительно 3,2 мм, приблизительно 3,3 мм, приблизительно 3,4 мм, приблизительно 3,5 мм, приблизительно 3,8 мм или приблизительно 3,7 мм. В некоторых вариантах осуществления изобретения диапазон средней длины волокна составляет приблизительно от 2 мм до приблизительно 3,7 мм или приблизительно от 2,2 мм до приблизительно 3,7 мм.

В некоторых вариантах осуществления изобретения модифицированное крафт-волокно согласно изобретению имеет повышенное содержание карбоксильных групп по сравнению со стандартным крафт-волокном.

В некоторых вариантах осуществления изобретения модифицированное целлюлозное волокно имеет содержание карбоксильных групп в диапазоне приблизительно от 3 мэкв/100 г до приблизительно 4 мэкв/100 г. В некоторых вариантах осуществления изобретения диапазон содержания карбоксильных групп составляет приблизительно от 3,2 мэкв/100 г до приблизительно 4 мэкв/100 г. В некоторых вариантах осуществления изобретения содержание карбоксильных групп составляет, по меньшей мере, приблизительно 3 мэкв/100 г, например, по меньшей мере, приблизительно 3,2 мэкв/100 г, например, по меньшей мере, приблизительно 3,3 мэкв/100 г.

В некоторых вариантах осуществления изобретения содержание карбонильных групп в модифицированном целлюлозном волокне находится в диапазоне приблизительно от 0,8 мэкв/100 г до приблизительно 1,5 мэкв/100 г. В некоторых вариантах осуществления изобретения содержание карбонильных групп находится в диапазоне приблизительно от 1,0 мэкв/100 г до приблизительно 1,5 мэкв/100 к. В некоторых вариантах осуществления изобретения содержание карбонильных групп составляет приблизительно менее 2,0 мэкв/100 г, например, приблизительно менее 1,5 мэкв/100 г, например, приблизительно менее 1,3 мэкв/100 г.

В некоторых вариантах осуществления изобретения медное число модифицированного целлюлозного волокна составляет приблизительно менее 1,2. В некоторых вариантах осуществления изобретения медное число составляет приблизительно менее 1,0. В некоторых вариантах осуществления изобретения медное число составляет приблизительно менее 0,9. В некоторых вариантах осуществления изобретения диапазон медного числа составляет приблизительно от 0,4 до приблизительно 0,9, такой как приблизительно от 0,5 до приблизительно 0,8.

По меньшей мере, в одном из вариантов осуществления изобретения содержание гемицеллюлозы в модифицированном крафт-волокне по существу является таким же, как в стандартном небеленом крафт-волокне. Например, содержание гемицеллюлозы в крафт-волокне древесины хвойных пород может находиться в диапазоне приблизительно от 12% до приблизительно 17%. Например, содержание гемицеллюлозы в крафт-волокне древесины твердолиственных пород может находиться в диапазоне приблизительно от 12,5% до приблизительно 16,5%.

Настоящее изобретение обеспечивает продукты, получаемые из модифицированного крафт-волокна, описанного в настоящем изобретении. В других вариантах осуществления изобретения такие продукты представляют собой продукты, обычно получаемые из хлопкового линтера, крафт-целлюлозы с предварительным гидролизом или из сульфитной целлюлозной пульпы. Более конкретно, волокно согласно настоящему изобретению без дополнительной модификации можно применять в качестве исходного материала для получения химических производных, таких как простые эфиры и сложные эфиры. Наряду с тем, что такие волокна более подходят для применения в производстве химических производных целлюлозы, как будет очевидно специалисту в данной области техники, волокна согласно настоящему изобретению в обычных случаях могут заменять стандартное крафт-волокно в любом продукте или способе, например, без ограничения, в производстве впитывающих продуктов.

III Продукты, гидролизованные кислотой/щелочью

В некоторых вариантах осуществления данное изобретение обеспечивает получение окисленного крафт-волокна, которое можно применять как замену хлопкового линтера или сульфитной целлюлозной пульпы. В некоторых вариантах осуществления данное изобретение обеспечивает получение окисленного крафт-волокна, которое можно применять как замену хлопкового линтера или сульфитной целлюлозной пульпы в производстве простых эфиров целлюлозы, ацетатов целлюлозы и микрокристаллической целлюлозы.

Такие фразы как "который может заменять хлопковый линтер (или сульфитную целлюлозную пульпу)" и "взаимозаменяемый с хлопковым линтером (или сульфитной целлюлозной пульпой)" и "который можно применять вместо хлопкового линтера (или сульфитной целлюлозной пульпы)" и т.п. означают только то, что волокно имеет свойства, подходящие для применения в конечной области применения, обычно предполагающей применение хлопкового линтера (или сульфитной целлюлозной пульпы или крафт-волокна после предварительного гидролиза). Такая фраза не означает, что волокно обязательно имеет все те же характеристики, что и хлопковый линтер (или сульфитная целлюлозная пульпа).

Без связи с какой-либо теорией можно полагать, что увеличение содержания альдегидных групп по сравнению с общепринятой крафт-целлюлозой обеспечивает дополнительные активные центры для этерификации до конечных продуктов, таких как карбоксиметилцеллюлоза, метилцеллюлоза, гидроксипропилцеллюлоза и т.п. наряду с уменьшением вязкости, обеспечивая возможность производства волокна, которое с большим успехом можно применять в производстве производных целлюлозы.

В некоторых вариантах осуществления изобретения окисленное крафт-волокно обладает химическими свойствами, которые делают его подходящим для производства простых эфиров целлюлозы. Поэтому изобретение обеспечивает получение простого эфира целлюлозы, производимого из окисленного крафт-волокна, как описано в настоящем документе. В некоторых вариантах осуществления изобретения простой эфир целлюлозы выбран из этилцеллюлозы, метилцеллюлозы, гидроксипропилцеллюлозы, карбоксиметилцеллюлозы, гидроксипропилметилцеллюлозы и гидроксиэтилметилцеллюлозы. Можно полагать, что простые эфиры целлюлозы согласно изобретению можно применять в любой области применения, где традиционно применяются простые эфиры целлюлозы. Например, и без ограничения вышесказанного, простые эфиры целлюлозы согласно изобретению можно применять в покрытиях, типографских красках, связующих средствах, таблетках с контролируемым высвобождением лекарственных средств и пленках.

В некоторых вариантах осуществления изобретения окисленное крафт-волокно имеет химические свойства, которые делают его подходящим для производства сложных эфиров целлюлозы. Поэтому изобретение обеспечивает получение сложного эфира целлюлозы, такого как ацетат целлюлозы, производимый из окисленного крафт-волокна согласно изобретению. В некоторых вариантах осуществления изобретение обеспечивает получение продукта, содержащего ацетат целлюлозы, производимый из окисленного крафт-волокна согласно изобретению. Например, и без ограничения вышесказанного, сложные эфиры целлюлозы согласно изобретению можно применять в товарах для дома, сигаретных фильтрах, типографских красках, впитывающих продуктах, медицинских устройствах и пластмассах, включая, например, ЖК и плазменные экраны и ветровые стекла.

В некоторых вариантах осуществления изобретения окисленное крафт-волокно согласно изобретению может подходить для производства вискозы. Более конкретно, окисленное крафт-волокно согласно изобретению можно применять как частичную замену дорогостоящего исходного целлюлозного материала. Окисленное крафт-волокно согласно изобретению может заменять до 15% или более, например, до 10%, например до 5% дорогостоящих исходных целлюлозных материалов. Поэтому изобретение обеспечивает получение вискозного волокна, производимого полностью или частично из окисленного крафт-волокна, как описано в настоящем документе. В некоторых вариантах осуществления изобретения вискозу производят из окисленного крафт-волокна согласно настоящему изобретению, которое обрабатывают щелочью и дисульфидом углерода, чтобы получить раствор вискозы, который затем формуют путем прядения в разбавленной серной кислоте и сульфате натрия, чтобы осуществить реконверсию вискозы в целлюлозу. Можно полагать, что вискозное волокно согласно изобретению можно применять в любой области применения, где традиционно применяется вискозное волокно. Например, и без ограничения вышесказанного, вискозу согласно изобретению можно применять в производстве вискозного шелка, целлофана, филаментной нити, упаковок для продуктов питания и шинного корда.

В некоторых вариантах осуществления изобретения крафт-волокно подходит для производства микрокристаллической целлюлозы. Производство микрокристаллической целлюлозы требует относительно чистого исходного целлюлозного материала с высокой степенью очистки. Поэтому для его производства преимущественно применялись традиционно дорогостоящие сульфитные целлюлозные пульпы. Настоящее изобретение обеспечивает производство микрокристаллической целлюлозы из крафт-волокна согласно изобретению. Поэтому изобретение обеспечивает экономически эффективный источник целлюлозы для производства микрокристаллической целлюлозы.

Целлюлозу согласно изобретению можно применять в любой области применения, в которой традиционно применяется микрокристаллическая целлюлоза. Например, и без ограничения вышесказанного, целлюлозу согласно изобретению можно применять для фармацевтического применения или в нутрицевтиках, для пищевой, косметической промышленности, в бумажном производстве или в качестве композиционного материала конструкционного назначения. Например, целлюлоза согласно изобретению может быть связующим веществом, разбавителем, разрыхлителем, смазывающим веществом, вспомогательным веществом при таблетировании, стабилизатором, текстурирующим средством, жирозаменителем, наполнителем, средством против слеживания, пенообразователем, эмульгатором, загустителем, разделительным средством, желирующим средством, материалом-носителем, замутнителем или модификатором вязкости. В некоторых вариантах осуществления изобретения микрокристаллическая целлюлоза представляет собой коллоид.

Специалисты в данной области техники также могут представить себе другие продукты, содержащие производные целлюлозы и микрокристаллическую целлюлозу, полученную из крафт-волокна согласно изобретению. Такие продукты могут встречаться, например, в косметической и промышленной области применения.

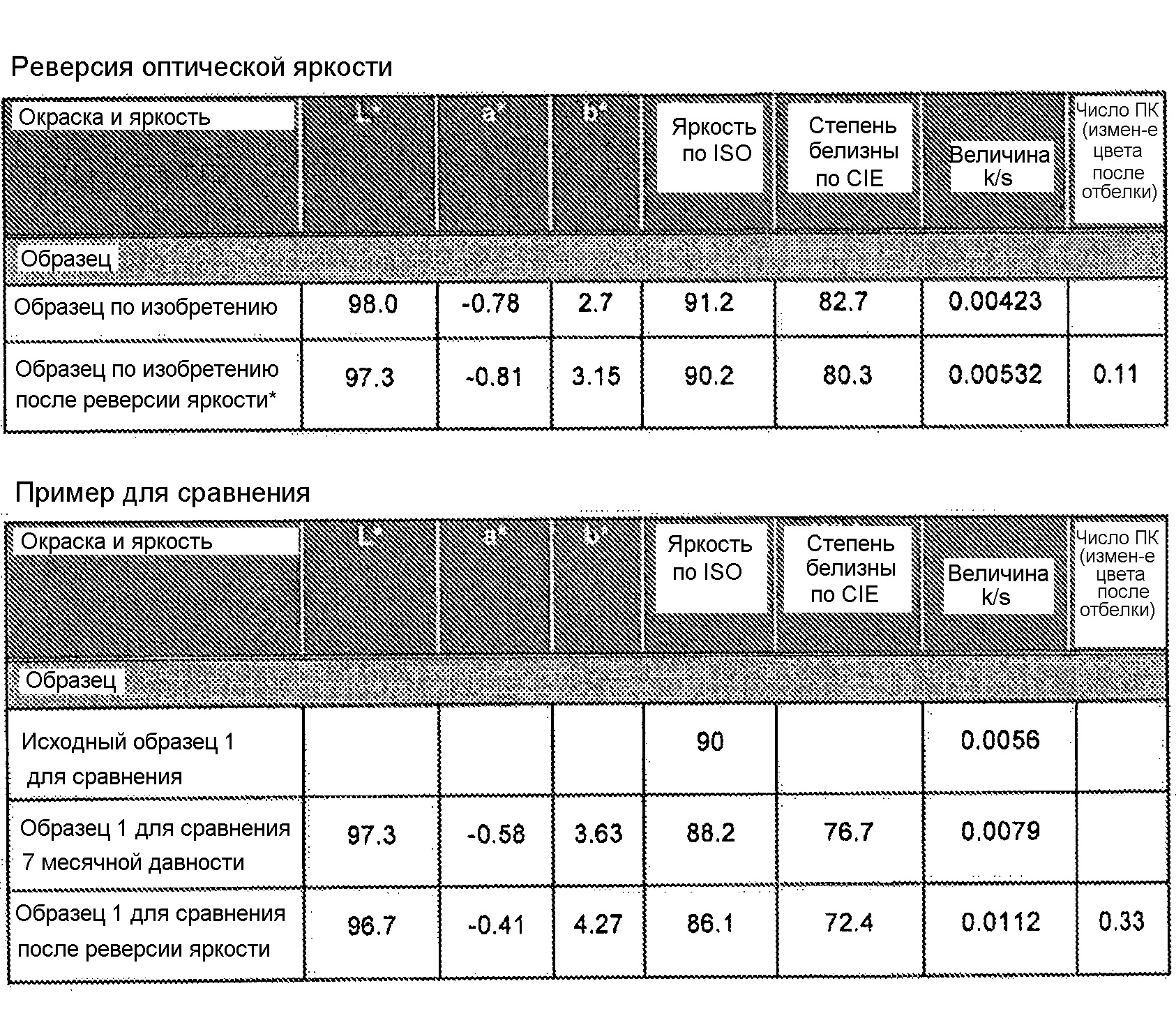

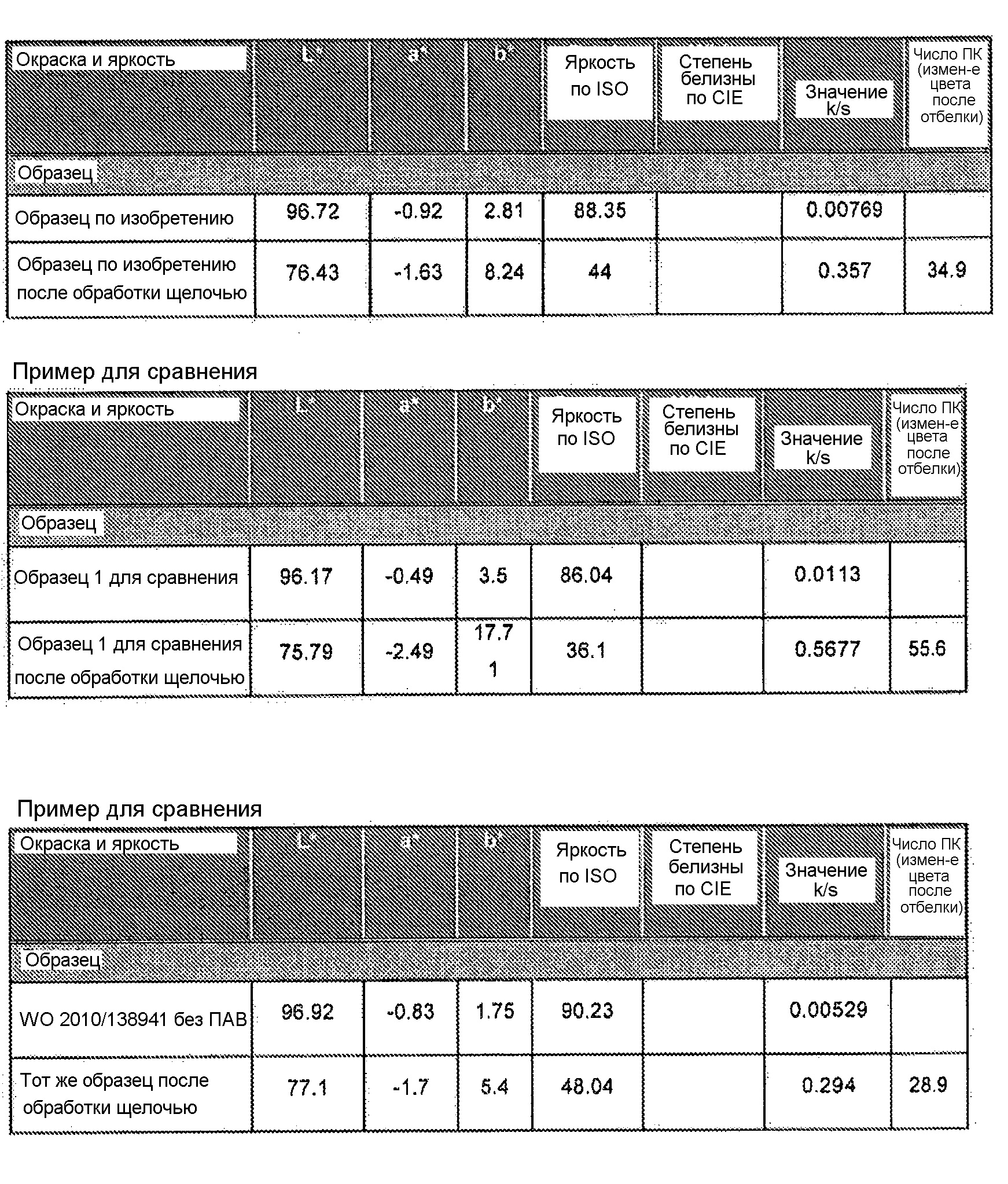

Волокно для применения в производстве химических производных может быть чувствительно к уровню функциональности, который был обеспечен в процессе окисления. В частности, альдегидные группы могут быть источником реверсии яркости из-за старения волокна. Волокно для применения в производстве химических производных и вискозы идеально, поскольку имеет низкую вязкость и при этом низкое содержание альдегидных групп. Добавление кислорода на любой из стадий окисления оказывает небольшое влияние на вязкость, однако существенно уменьшает альдегидную функциональность волокна. Кроме того, волокно не имеет повышенного содержания карбоксильных групп. Без связи с какой-либо теорией, можно полагать, что альдегидные группы окисляются до диоксида углерода, который высвобождается.

Поэтому согласно одному из вариантов осуществления изобретения для уменьшения уровня альдегидной функциональности кислород вводят на одной или нескольких стадиях окисления. Использование кислорода во время процесса окисления можно применять для уменьшения содержания альдегидных групп в способе, где волокно впоследствии обрабатывают карбоксилирующей кислотой, и в способах, где этого не происходит. Волокно, которое обработано на стадии окисления, включающей в себя кислород, может иметь содержание альдегидных групп приблизительно менее 4 мэкв/100 г, например, менее 3,5 мэкв/100 г, например, менее 3,2 мэкв/100 г.

Уровни кислорода, добавляемого на стадии окисления, составляют приблизительно от 0,1% до приблизительно 1%, например, приблизительно от 0,3% до приблизительно 0,7%, например, приблизительно от 0,4% до приблизительно 0,5%, например, приблизительно от 0,5% до приблизительно 0,6%.

IV Продукты распушенной целлюлозы, изготавливаемые из крафт-волокон

Несмотря на то, что волокна согласно настоящему изобретению являются более подходящими для применения в производстве химических производных, те не менее они могут заменять стандартное крафт-волокно в любом продукте или способе. Следовательно, в некоторых вариантах осуществления изобретение обеспечивает способ производства распушенной целлюлозы. Например, способ включает в себя отбеливание крафт-волокна в ходе способа многостадийного отбеливания, и затем формирование распушенной целлюлозы. По меньшей мере, в одном из вариантов осуществления изобретения волокно не очищают после способа многостадийного отбеливания.

В некоторых вариантах осуществления изобретения продукты представляют собой впитывающие продукты, включая, но, не ограничиваясь перечисленным, медицинские устройства, включающие в себя средства для ухода за ранами (например, перевязочный материал), подгузники с прокладкой для ухода за детьми, изделия при недержании мочи у взрослых, женские гигиенические изделия, включая, например, гигиенические прокладки и тампоны, нетканые изделия по технологии "айрлайд", композитные изделия по технологии "айрлайд", "настольные" тряпки для вытирания, салфетки, тонкую бумагу "тиссью", полотенце и т.п. Впитывающие продукты согласно настоящему изобретению могут быть продуктами одноразового использования. В других вариантах осуществления изобретения волокно согласно изобретению можно применять для полной или частичной замены беленого лиственного или хвойного волокна, которое обычно применяется в производстве таких продуктов.

В некоторых вариантах осуществления изобретения крафт-волокно согласно настоящему изобретению находится в форме распушенной целлюлозы и обладает одним или несколькими свойствами, которые делают крафт-волокно более эффективным, чем общепринятые распушенные целлюлозы во впитывающих продуктах. Более конкретно, крафт-волокно согласно настоящему изобретению может иметь улучшенную сжимаемость, которая делает его желательным в качестве заменителя доступного в настоящее время волокна распушенной целлюлозы. Благодаря улучшенной сжимаемости волокна согласно настоящему изобретению оно применимо в тех вариантах осуществления изобретения, которые ориентированы на производство более тонких, более компактных впитывающих структур. Специалист в данной области техники в результате понимания природы сжимаемости волокна согласно настоящему изобретению может легко представить себе впитывающие продукты, в которых могло бы применяться данное волокно. В качестве примера, в некоторых вариантах осуществления изобретение обеспечивает сверхтонкое гигиеническое изделие, содержащее крафт-волокно согласно изобретению. Сверхтонкие сердцевины из распушенной целлюлозы обычно применяются, например, в женских гигиенических изделиях или детских подгузниках. Другие продукты, которые можно производить с применением волокна согласно настоящему изобретению, могут представлять собой любые продукты, требующие впитывающей сердцевины или сжатого впитывающего слоя. Будучи сжатым, волокно согласно настоящему изобретению не проявляет или проявляет несущественную потерю впитывающей способности, но показывает улучшение эластичности.