Способ непрерывного производства массы химической целлюлозы и варочный котел непрерывного действия - RU2165433C2

Код документа: RU2165433C2

Чертежи

Описание

Изобретение относится к способу непрерывного производства массы химической целлюлозы и варочному котлу непрерывного действия.

Известен способ непрерывного производства массы химической целлюлозы с использованием, по крайней мере,

одного узла сита в варочном котле, включающий пропускание жидкой суспензии измельченного целлюлозного волокнистого материала в первом направлении к узлу сита и за него при этом суспензия имеет первый

уровень растворенного в нем органического материала; отведение части жидкости, имеющей первый уровень растворенного в нем органического материала, из суспензии у узла сита;

в)

рециркулирование, по крайней мере, некоторой части жидкости, отведенной на предыдущем этапе в рециркуляционный контур, обратно в варочный котел приблизительно у позиции узла сита, введение варочного

щелока в рециркуляционный контур (EP 0476230 D 21 C 3/02).

Согласно общепринятой информации в области сульфатной варки целлюлозы, известно, что уровень растворенных органических материалов (РОМ), которые в основном включают растворенную гемицеллюлозу и лигнин, но также включают растворенную целлюлозу, экстракты и другие материалы, выделенные из древесины в процессе варки, - оказывает вредное влияние на последующих стадиях процесса варки, препятствуя процессу делигнификации ввиду расхода активных химических варочных веществ в растворе до того, как они смогут вступить в реакцию с остаточным или природным лигнином в древесине. Влияние концентрации РОМ на другие этапы процесса варки, помимо последующих стадий, согласно соответствующей информации предполагается незначительным. Препятствующее воздействие РОМ на последующих стадиях варки минимизируется в некоторых известных непрерывных процессах варки, в частности - с помощью варочного котла "EMCC(R) " фирмы "Kamyr, Inc." ("Камир. Инк."). Гленс Фоллз, штат Нью-Йорк, поскольку противотечение щелока (включая белый (свежий) щелок) в конце варки уменьшает концентрацию РОМ как в конце фазы "объемной делигнификации", так и в течение всей фазы так называемой "остаточной делигнификации".

В соответствии с настоящим изобретением, обнаружено, что РОМ не только оказывают негативное влияние на варку в конце фазы варки, но и своим присутствием негативно влияют на прочность технической целлюлозы на любой стадии процесса варки, т.е. в начале, в середине и в конце стадии объемной делигнификации. Механизм, посредством которого РОМ оказывают негативное влияние на прочность технической целлюлозы, достоверно не определен, а выдвинута гипотеза, что это происходит из-за уменьшенной скорости передачи массы выделяемых с помощью щелочей органических веществ сквозь стенки волокон, что вызвано присутствием растворенных органических материалов (РОМ), окружающих волокна и различной экстрагируемостью имеющихся в волокнах кристаллических областей (т.е. узлов) по сравнению с аморфными областями. В любом случае, в соответствии с изобретением, было продемонстрировано, что если уровень (концентрация) РОМ минимизируется в течение варки, прочность технической целлюлозы значительно повышается. В соответствии с настоящим изобретением обнаружено, что если уровень РОМ близок к нулю в течение всей сульфатной варки целлюлозу, прочность технической целлюлозы значительно увеличивается, т. е. увеличение составляет приблизительно до 25%, (например - 27%) при растяжении 12 км, по сравнению с сульфатной целлюлозой, полученной обычным способом. Даже снижения уровня РОМ до половины или четверти их обычных уровней тоже значительно увеличивают прочность технической целлюлозы.

При известных способах сульфатной варки целлюлозы концентрацию РОМ в некоторые моменты сульфатной варки небесполезно поддерживать равной 130 г/л или более, а на уровне 100 г/л или более - во многочисленные моменты сульфатной варки (например - при донной циркуляции, циркуляции при очистке и обрезании, верхней и основной экстракции и MC-циркуляции в варочных котлах непрерывного действия "MCC(R)" фирмы "Камир, Инк."), даже если уровень РОМ поддерживают в диапазоне примерно 30-90 г/л при промывочной циркуляции (на последующих стадиях, в соответствии с имеющимся традиционным опытом). В таких обычных ситуациях также небесполезно иметь лигнинную составляющую уровня РОМ свыше 60 г/л, а фактически - даже свыше 100 г/л и гемицеллюлозную составляющую уровня РОМ лучше иметь величиной свыше 20 г/л. Неизвестно, имеет ли составляющая растворенной гемицеллюлозы более сильное негативное влияние на прочность технической целлюлозы (например - вследствие негативного влияния на передачу массы органических веществ из волокон), чем лигнин, или наоборот, или является ли это воздействие синергическим, хотя можно ожидать, что растворенная гемицеллюлоза имеет значительное влияние.

В соответствии с настоящим изобретением выявлено, прежде всего, что концентрацию РОМ в течение всей сульфатной варки целлюлозы следует минимизировать, чтобы положительно повлиять на белимость технической целлюлозы, уменьшить расход химических веществ и как можно более значительно увеличить прочность технической целлюлозы. Минимизируя уровни РОМ, можно создавать варочные котлы непрерывного действия меньших размеров, одновременно получая тот же выход продукции, и получать некоторые выгоды варочных котлов непрерывного действия в сочетании с системами периодического действия (batch systems). Большое количество этих полезных результатов можно предвосхитить, поддерживая концентрацию РОМ на уровне 100 г/л или менее в течение по существу всей сульфатной варки целлюлозы (т.е. в начале, в середине и в конце объемной делигнификации), предпочтительно - на уровне примерно 50 г/л или менее (чем ближе к нулю концентрация РОМ, тем лучше результаты). В частности, желательно поддерживать лигнинную составляющую на уровне 50 г/л или менее (предпочтительно - на уровне 25 г/л или менее), а уровень гемицеллюлозы - 15 г/л или менее (предпочтительно - примерно 10 г/л или менее). В соответствии с настоящим изобретением также обнаружено, что можно пассивировать негативное влияние концентрации РОМ на прочность технической целлюлозы, по крайней мере - в значительной степени. Согласно этому аспекту изобретения обнаружено, что если черный щелок удаляют и подвергают термообработке под давлением в соответствии с патентом США N 4929307 (упоминание о котором здесь приводится для ссылок), например - при температуре примерно 170-350oC (предпочтительно - 240oC в течение примерно 5-90 мин (предпочтительно - примерно 30-60 мин), а затем вводят повторно, можно вызвать увеличение прочности на разрыв примерно до 15%. Механизм осуществления пассивации РОМ посредством термообработки также не полностью ясен, но тоже совместим с вышеуказанной гипотезой и результаты его влияния реальны и эффективно сказываются на прочности технической целлюлозы. В соответствии с настоящим изобретением разработаны различные способы повышения прочности сульфатной целлюлозы, с учетом отрицательного влияния на нее РОМ, как указано выше, и в системах непрерывного действия, и в системах периодического действия. Кроме того, в соответствии с настоящим изобретением разработана техническая целлюлоза повышенной прочности, а также устройство для достижения желаемых результатов согласно настоящему изобретению. Помимо этого, в соответствии с настоящим изобретением можно значительно уменьшить H-фактор, например, снизить H-фактор по меньшей мере, примерно на 5%, чтобы добиться получения заданного числа Каппа. Можно также значительно уменьшить эффективное количество потребляемой щелочи, например, по меньшей мере, примерно на 0,5% на древесине (например - примерно на 4%), чтобы получить конкретное число Каппа. И еще можно добиться повышенной белимости, например - увеличивая степень белизны по шкале MOC/ISO), по меньшей мере, на одну единицу при конкретном числе Каппа для полной последовательности.

Согласно одному из аспектов настоящего изобретения, разработан способ получения сульфатной целлюлозы путем варки измельченного целлюлозного волокнистого материала. Способ включает операции, осуществляемые непрерывно на множестве различных узлов в процессе сульфатной варки материала с целью получения технической целлюлозы: (а) экстрагирования щелока, содержащего уровень РОМ, достаточно существенный, чтобы оказать негативное влияние на прочность технической целлюлозы. И (б) замены части или всего экстрагированного щелока щелоком, содержащим значительно более низкий уровень эффективных РОМ, чем экстрагированный щелок, с тем, чтобы оказать положительное влияние на прочность технической целлюлозы. Операцию (б) обычно осуществляют путем замены отводимого щелока щелоком, выбранным из группы, состоящей по существу из воды, белого щелока, по существу не содержащего РОМ, подвергнутого термообработке под давлением черного щелока, промывочного фильтрата, фильтрата холодной продувки и их сочетаний. Например, по меньшей мере, для одного узла в процессе варки можно отводить черный щелок и обрабатывать его в некоторых условиях давления и температуры (например, при давлении выше атмосферного и температуре примерно 170-350oC в течение примерно 5-90 мин и при этом температура, по меньшей мере на 20oC выше температуры варки), чтобы значительно пассивировать негативное влияние РОМ. Термин "эффективные РОМ" в том смысле, каком он используется в описании и формуле изобретения, означает ту часть РОМ, которая оказывает негативное влияние на прочность технической целлюлозы, H-фактор, потребление эффективной щелочи и/или белимость. Низкий уровень эффективных РОМ можно получить путем пассивации (за исключением влияния на белимость) или путем применения изначально низкой концентрации РОМ.

Предлагаемый способ можно реализовать в вертикальном варочном котле непрерывного действия, причем операции (а) и (б) можно осуществлять, по меньшей мере, на двух различных уровнях варочного котла. Типичной также является дополнительная операция (в) нагрева заменяющего щелока с операции (б) по существу до той же температуры, что и температура отводимого щелока, до введения заменяющего щелока в контакт с материалом, который варится. Операции (а) и (б) можно осуществлять во время пропитки, в начале варки, в середине варки и в конце варки, т.е. по существу в течение всей стадии объемной делигнификации.

Согласно другому аспекту настоящего изобретения, разработан способ сульфатной варки целлюлозы, включающий операции в начале сульфатной варки: (а) экстрагирования щелока, содержащего уровень РОМ, достаточно существенный, чтобы оказать негативное влияние на прочность технической целлюлозы. И (б) замены части или всего экстрагированного щелока щелоком, содержащим значительно более низкий уровень эффективных РОМ, чем щелок экстрагированный, с тем, чтобы оказать положительное влияние на прочность технической целлюлозы.

Согласно еще одному аспекту настоящего изобретения, разработан способ сульфатной варки целлюлозы, включающий операции во время пропитки целлюлозного волокнистого материала: (а) экстрагирования щелока, содержащего уровень РОМ, достаточно существенный для того, чтобы оказать негативное влияние на прочность технической целлюлозы. И (б) замены части или всего экстрагированного щелока щелоком, содержащим значительно более низкий уровень эффективных РОМ, чем экстрагированный щелок, с тем, чтобы оказать положительное влияние на прочность технической целлюлозы.

Согласно еще одному аспекту настоящего изобретения, разработан способ сульфатной варки целлюлозы, включающий следующие операции: (а) экстрагирование черного щелока, контактировавшего с технической целлюлозой на конкретной стадии варки, (б) нагрев под давлением черного щелока до температуры, достаточной для того, чтобы значительно пассировать негативное влияние на техническую целлюлозу содержащихся в ней РОМ, и (в) повторный ввод черного щелока с пассированными РОМ в контакт с технической целлюлозой на конкретной стадии варки.

Изобретение также включает в себя сульфатную техническую целлюлозу, полученную способами, указанными выше. Эта сульфатная техническая целлюлоза отличается от производившихся прежде разновидностей сульфатной технической целлюлозы, имея прочность на разрыв на 25% больше при заданном растяжении полностью очищенной технической целлюлозы (например, при растяжении 9 км или 11 км) (и по меньшей мере на 15% больше) по сравнению с сульфатной технической целлюлозой, полученной в идентичных условиях, без поддержания определенного уровня РОМ или предлагаемых операций отвода, или на 15% больше (например - по меньшей мере, примерно на 10% больше) в случае, когда используют пассивированный черный щелок.

Изобретение также применимо к периодической сульфатной варке целлюлозного волокнистого материала с использованием резервуара, содержащего черный щелок, и варочного котла периодического действия, содержащего материал. В таком предлагаемом способе периодической сульфатной варки имеются операции: (а) нагрева под давлением черного щелока в резервуаре до температуры, достаточной для того, чтобы пассивировать негативные воздействия на прочность технической целлюлозы со стороны содержащихся в ней РОМ. И (б) подачи черного щелока в варочный котел с тем, чтобы ввести его в контакт с находящимся в котле целлюлозным волокнистым материалом. Операцию (а) осуществляют с целью нагрева черного щелока при давлении выше атмосферного при температуре примерно 170-350oC в течение примерно 5-90 мин (обычно - при температуре, по меньшей мере, примерно 190oC в течение примерно 30-60 мин, при этом температура примерно, по меньшей мере, на 20oC выше температуры варки), а операцию (б) можно осуществлять с целью одновременной подачи черного щелока и белого щелока в варочный котел для проведения варки целлюлозного волокнистого материала.

Согласно еще одному аспекту настоящего изобретения, разработана установка для сульфатной варки целлюлозной массы. Установка содержит следующие элементы. Вертикальный варочный котел непрерывного действия. По меньшей мере два экстрагирующих/отводящих сита, предусмотренных на разных уровнях и разных варочных узлах котла. С каждым ситом соединены трубопровод рециркуляции и трубопровод экстракции. Кроме того, для каждого из трубопроводов рециркуляции предусмотрены средства подачи заменяющего щелока в трубопровод рециркуляции для пополнения щелока, экстрагированного в трубопровод экстракции. Каждый контур рециркуляции обычно включает нагреватель, а варочный котел может быть соединен с отдельным пропиточным резервуаром, в котором происходит отвод щелока с высокой концентрацией РОМ и замена его щелоком с низкой концентрацией РОМ (включая трубопровод возврата, проходящий между вершиной пропиточного резервуара и высоконапорным устройством подачи).

Изобретение также относится к промышленному способу сульфатной варки измельченного целлюлозного волокнистого материала путем проведения операции (а) непрерывного пропускания, по существу не содержащего РОМ варочного щелока, с введением его в контакт с материалом и выводом из этого контакта до полного завершения сульфатной варки материала с обеспечением скорости пропускания, по меньшей мере 100 т технической целлюлозы в сутки. Этот способ предпочтительно осуществляют с использованием варочного котла периодического действия, имеющего производительность, по меньшей мере 8 т в сутки (например - 8-20 т в сутки), и дополнительной операции (б), перед операцией (а), наполнения варочного котла целлюлозным материалом и дополнительной операции (в), после операции (а), выпуска сульфатной целлюлозы из варочного котла. Изобретение также относится к системе варочных котлов периодического действия для осуществления на практике этого аспекта изобретения, причем каждый варочный котел периодического действия имеет производительность по меньшей мере 8 т в сутки (т.е. имеет производительность промышленного масштаба - по сравнению с производительностью лабораторного масштаба).

Изобретение также относится к модификации ряда различных типов варочных котлов непрерывного действия, обычных варочных котлов "MCC(R)" фирмы "Камир, Инк. " или варочных котлов "EMCC(R)" фирмы "Камир, Инк.", чтобы добиться значительного разбавления эффективных РОМ варочного щелока, по меньшей мере, на одном начальном варочном узле или промежуточном варочном узле. За счет выбранного конкретного расположения экстрагирующих и рециркулирующих сит, можно получить полезные результаты в соответствии с изобретением в существующих варочных котлах просто путем перераспределения различных потоков текучей среды и введения разбавляющего щелока с низким содержанием РОМ и/или белого щелока в различных точках во всех обычных типах варочных котлов непрерывного действия, включая однорезервуарные гидравлические, резервуарные гидравлические и т.д.

Основная техническая задача изобретения заключается в том, чтобы обеспечить получение сульфатной целлюлозы повышенной прочности и/или также уменьшение H-фактора и потребления щелочей и повышение белимости. Эти и другие технические задачи изобретения станут очевидны из рассмотрения подробного описания изобретения и из прилагаемой формулы изобретения.

Фиг. 1 представляет схематическое изображение примерного варианта воплощения предлагаемого оборудования непрерывной сульфатной варки для воплощения предлагаемых примерных способов;

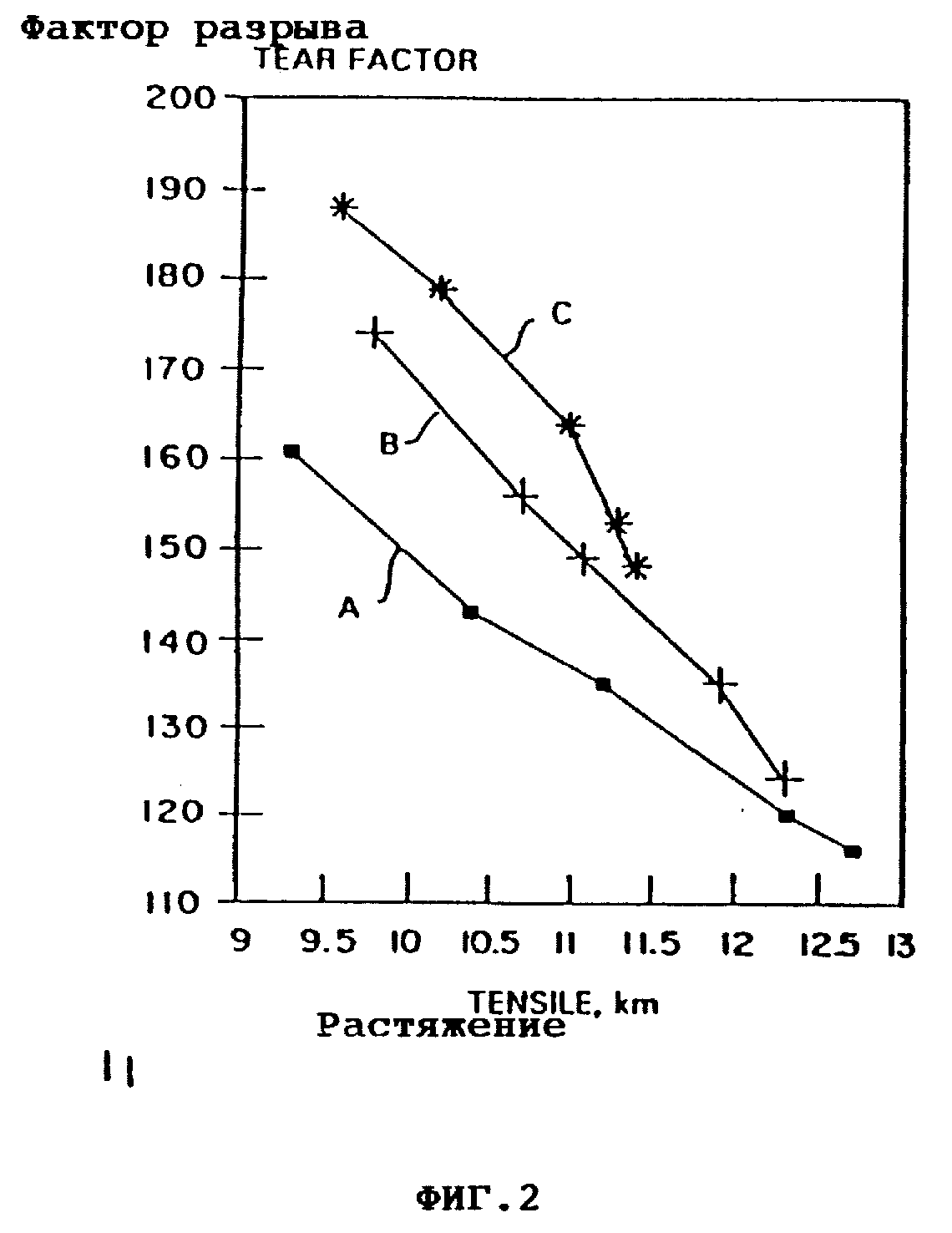

фиг. 2 и 3 - графические изображения прочности технической целлюлозы, полученной в соответствии с настоящим изобретением, по сравнению с сульфатной целлюлозой, полученной в идентичных условиях, но

только без воплощения изобретения;

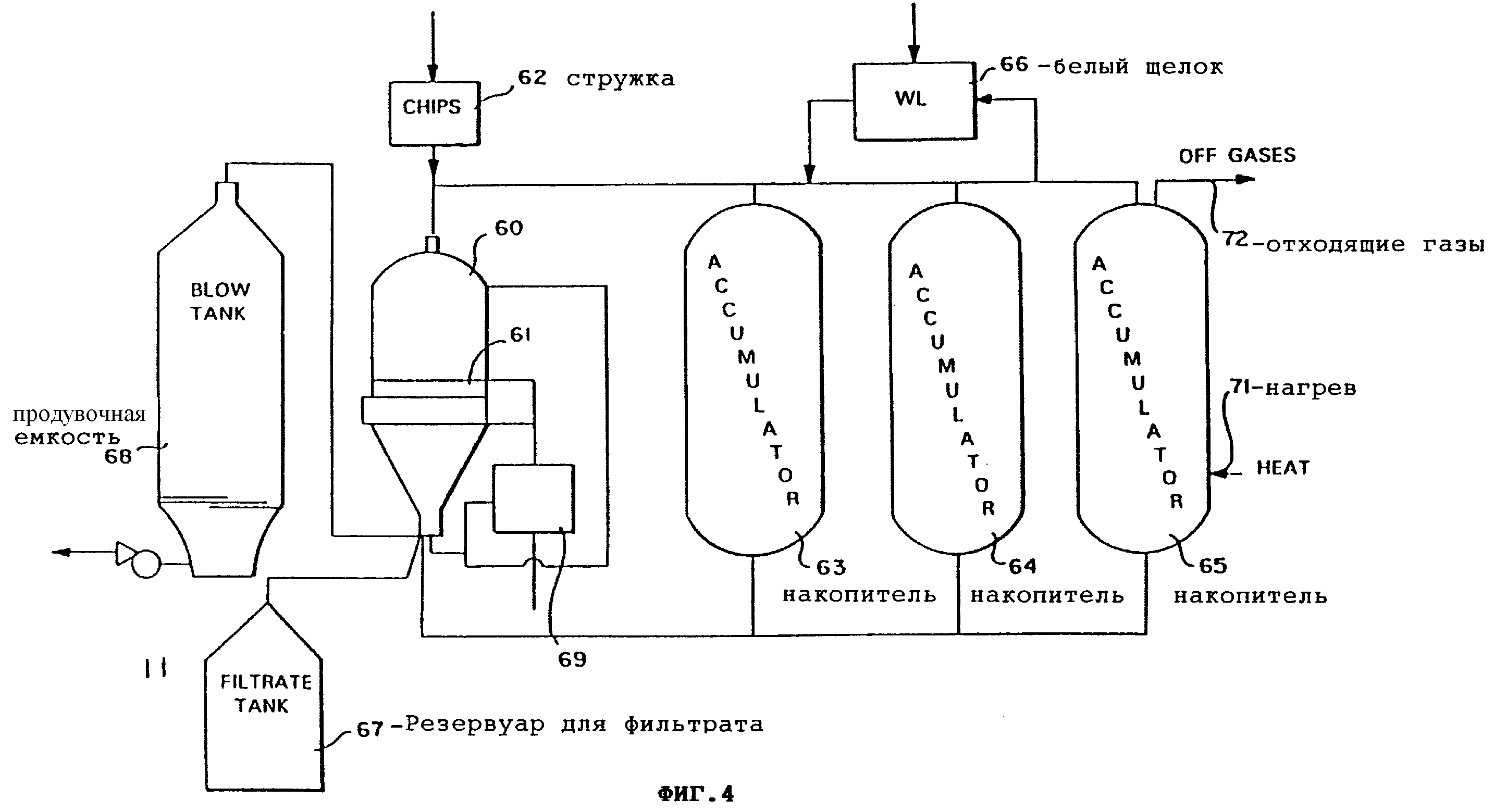

фиг. 4 - схематическое изображение примерного оборудования для предлагаемого усовершенствования способа периодической сульфатной варки;

фиг. 5

- схематический вид сбоку еще одного варианта воплощения предлагаемого примерного варочного котла периодического действия;

фиг. 6 - графическое изображение H-фактора для получения технической

целлюлозы в соответствии с изобретением, по сравнению с сульфатной целлюлозой, полученной в идентичных условиях, но без воплощения изобретения;

фиг. 7 - графическое изображение потребляемой

эффективной щелочи во время получения технической целлюлозы в соответствии с настоящим изобретением, по сравнению с получением технической целлюлозы в идентичных условиях, но только без воплощения

изобретения;

фиг. 8 - графическое изображение зависимости потребленной эффективной щелочи от процентного содержания размолотого щелока по сравнению со щелоком, не содержащим РОМ;

фиг. 9 - графическое изображение, на котором проведено сравнение реакции степени белизны для разновидностей технической целлюлозы, полученной в соответствии с настоящим изобретением и сульфатной

целлюлозы; полученной в идентичных условиях, но без воплощения изобретения;

фиг. 10-14B - дополнительные графические изображения различных аспектов прочности технической целлюлозы, полученной

в соответствии с настоящим изобретением, причем

фиг. 12A-B отображают сравнение с сульфатной целлюлозой, полученной в идентичных условиях, но только без воплощения изобретения;

фиг.

15 - графическое изображение концентраций РОМ, полученное на основании анализа реального щелока для лабораторных варок, полученное из трех различных источников щелока на различных узлах в течение

варки;

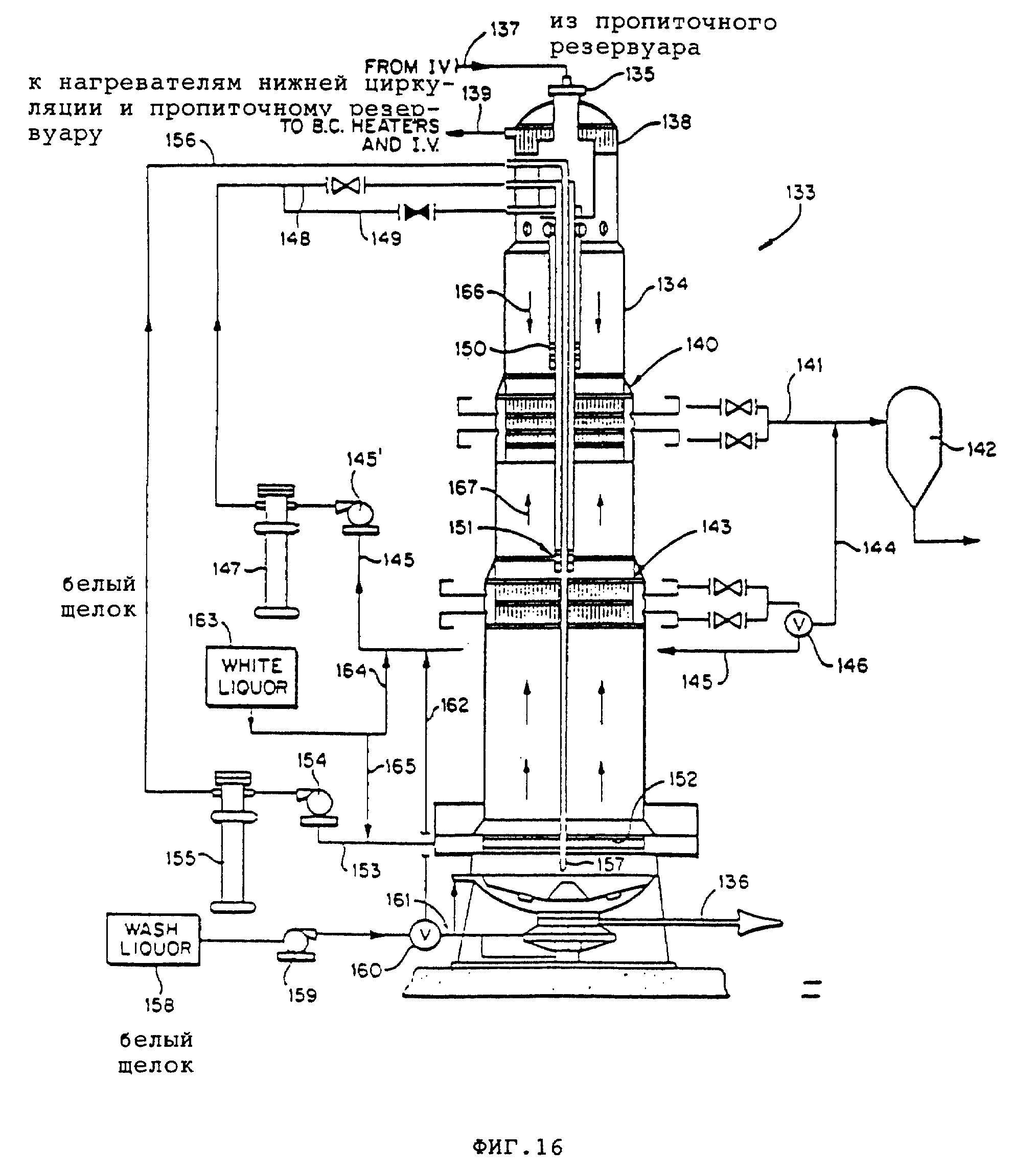

фиг. 16 - схематическое изображение примерного варочного котла двухреакторной гидравлической варочной системы, воплощающего настоящее изобретение;

фиг. 17 - графическое

изображение теоретического исследования, в ходе которого проведено сравнение концентрации РОМ в обычном варочном котле "MCC(R)" и в варочном котле, изображенном на фиг. 16;

фиг.

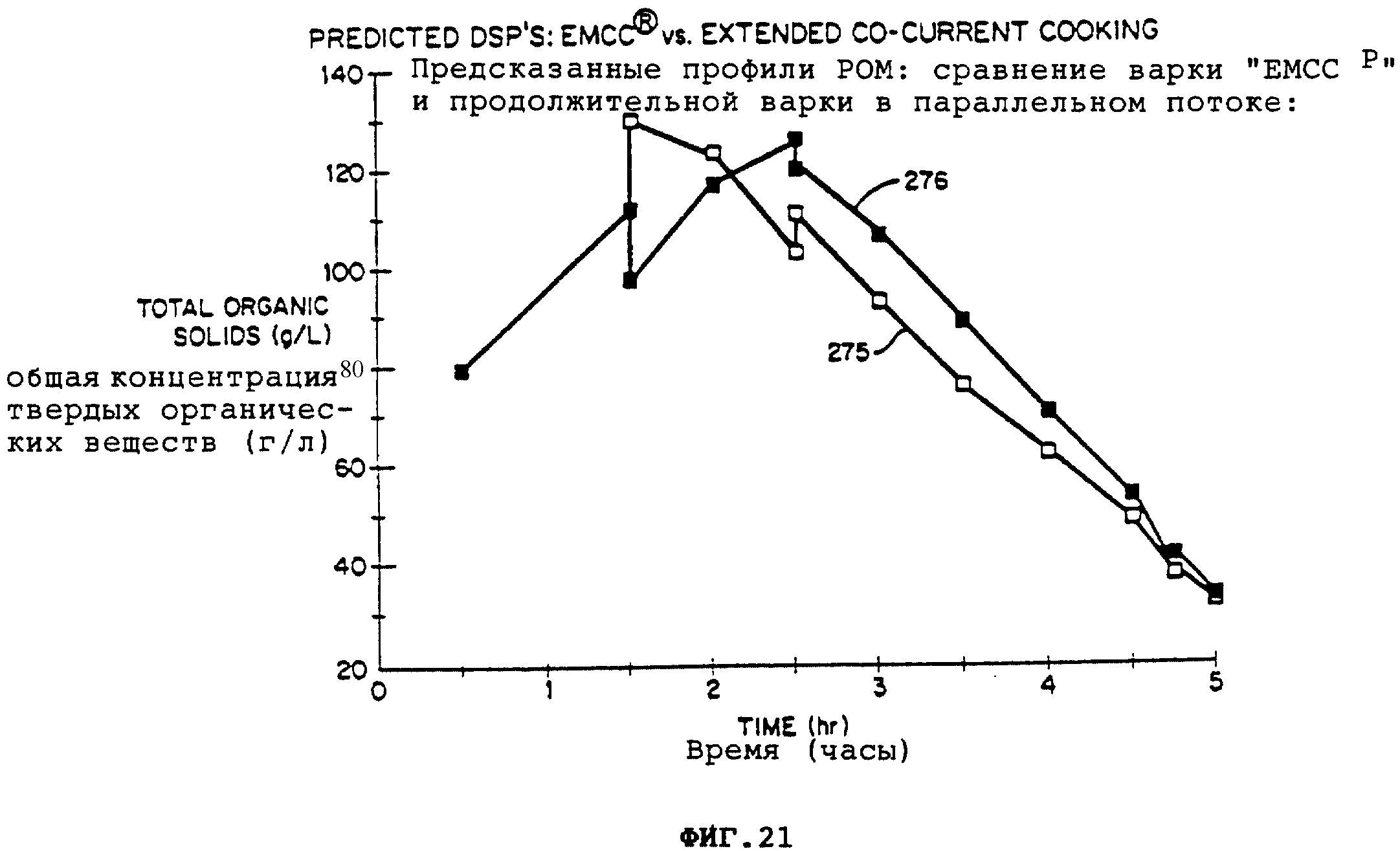

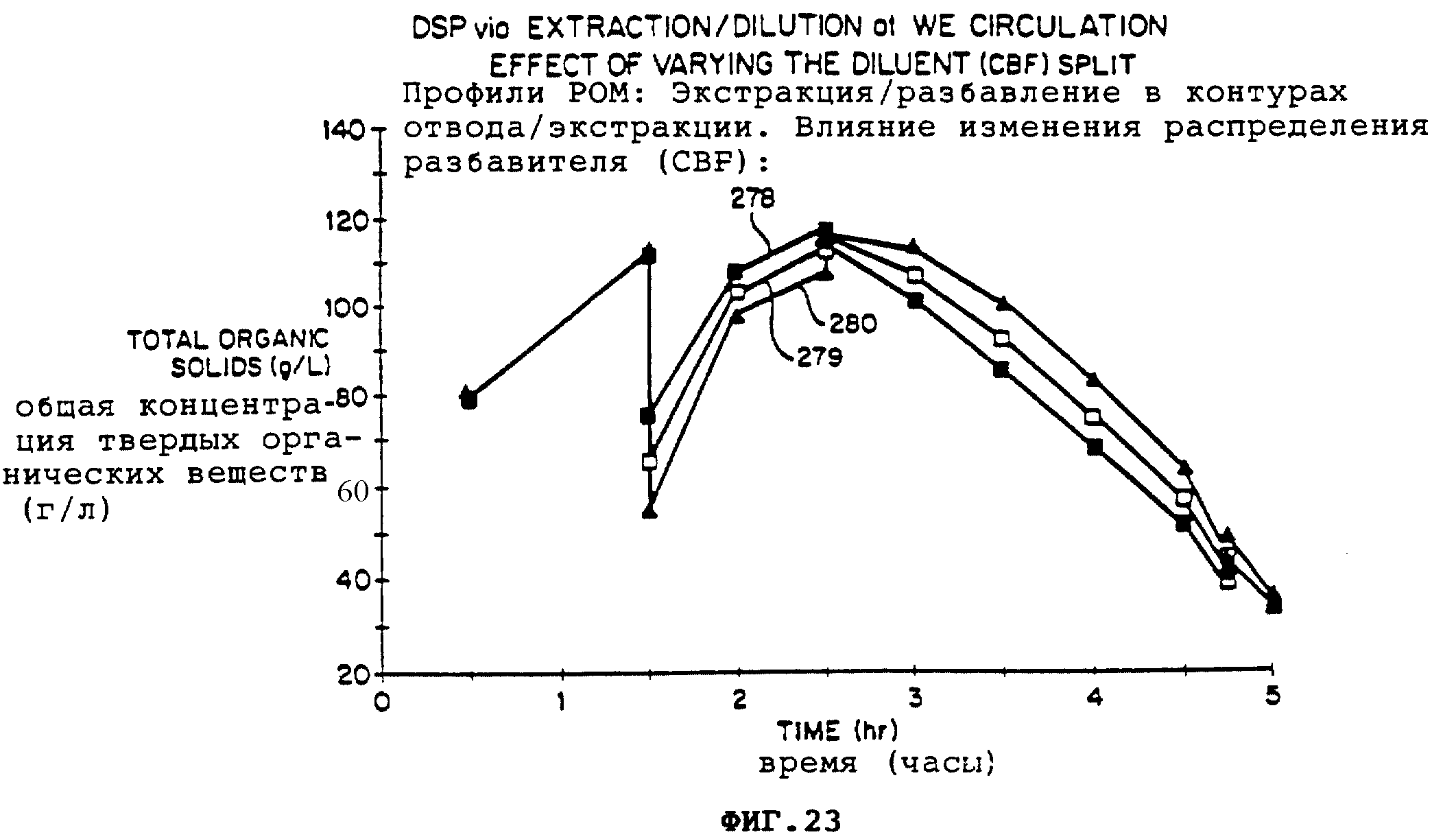

18-20 - схематические изображения двух примерных варочных котлов, соответствующих настоящему изобретению, и фиг. 21-25 - графические изображения теоретических исследований изменения параметров

разбавления и экстракции с помощью варочного котла, изображенного на фиг. 19.

На фиг. 1 изображена двухрезервуарная гидравлическая система сульфатной варки, такая, как поставляемая фирмой "Камир, Инк.", Гленс Фоллз, штат Hью-Йорк, модифицированная для воплощения примерных способов, соответствующих настоящему изобретению. Конечно, для воплощения изобретения можно модифицировать и другие существующие системы варочных котлов непрерывного действия, включая однорезервуарные гидравлические, однорезервуарные парофазные и двухрезервуарные парофазные варочные котлы.

В примерном варианте воплощения, изображенном на фиг. 1, обычный пропиточный резервуар (IV) 10 соединен с обычным вертикальным варочным котлом 11 непрерывного действия. Измельченный целлюлозный волокнистый материал, увлекаемый водой, и варочный щелок подают из обычного высоконапорного устройства подачи по трубопроводу 12 к вершине резервуара IV 10, а часть щелока отводят по трубопроводу 13, как обычно и возвращают в высоконапорное устройство подачи. В соответствии с настоящим изобретением, чтобы уменьшить концентрацию РОМ (в смысле, придаваемом этому термину в данном описании и формуле изобретения, - растворенных органических материалов, прежде всего - растворенных гемицеллюлозы и лигнина, но также и растворенной целлюлозы, экстрактов и других материалов, выделенных из древесины в процессе сульфатной варки), щелок отводят с помощью насоса 14 в трубопровод 15 (или из вершины резервуара 10) и обрабатывают в узле 16 для удаления или пассивации РОМ или их отдельных составляющих. Узел 16 может быть узлом осаждения (например - путем уменьшения pH до величины менее 9), узлом поглощения (например - колонной с целлюлозным волокном или активированным углем), или представлять собой устройства для осуществления фильтрации (например - ультрафильтрации, микрофильтрации, нанофильтрации и т.д.), экстрагировании растворителем, разложения (например - бомбардировкой излучением), экстракции в надкристаллическом состоянии, гравитационного разделения или испарения (с последующей конденсацией).

Заменяющий щелок (например, после узла 16) можно дополнительно подавать или не подавать в трубопровод 13 насосом 14' в трубопроводе 17, в зависимости от того, осуществляют пропитку параллельным потоком или противотоком. Заменяющий щелок, дополнительно поданный в трубопровод 17 вместо экстрагированного щелока, обработанного в узле 16 может представлять собой разбавляющий щелок, например, свежий (т.е. по существу не содержащий РОМ) белый щелок, воду, промывочный фильтрат (например, фильтрат промывки буровой древесины (brownstock)), фильтрат холодной продувки или их сочетания. Если требуется повысить сульфидность щелока, циркулирующего в трубопроводах 12, 13, то можно дополнительно подать в трубопровод 17 черный щелок, но его следует обработать так, чтобы обеспечить пассивацию содержащихся в нем РОМ, как будет описано ниже.

В любом случае, щелок, отведенный по трубопроводу 15, имеет относительно высокую концентрацию РОМ, тогда как щелок, дополнительно поданный в трубопровод 17, имеет гораздо более низкий уровень эффективных РОМ, чтобы положительно повлиять на прочность технической целлюлозы.

В самом пропиточном резервуаре 10 уровень РОМ также контролируют - предпочтительно - с помощью обычного сита 18, насоса 19 и трубопровода 20 повторного ввода. В жидкость, рециркулируемую в трубопроводе 20, дополнительно подают - как показано посредством трубопровода 21 - разбавляющую жидкость, чтобы уменьшить концентрацию РОМ. Эта разбавляющая жидкость также включает в себя, по меньшей мере, немного белого щелока. Именно щелок, повторно введенный в трубопровод 20, будет иметь значительно более низкий уровень эффективных РОМ, чем щелок, отведенный через сито 18, и будет включать в себя, по меньшей мере, немного белого щелока. Узел обработки 16', подобный узлу 16, также может быть предусмотрен в трубопроводе 20, как показано пунктирной линией на фиг. 1.

Со дна резервуара IV 10 суспензию измельченного целлюлозного волокнистого материала пропускают по трубопроводу 22 к вершине варочного котла 11, и, как известно, часть жидкости суспензии отводят по трубопроводу 23, добавляют к ней белый щелок по трубопроводу 24 и пропускают через нагреватель (обычно нагреватель с косвенным нагревом) 25, а потом повторно вводят внизу резервуара IV 10 по трубопроводу 26 и/или вводят у начала трубопровода 22, как показано посредством трубопровода 27 на фиг. 1.

В существующих варочных котлах непрерывного действия обычно жидкость отводят на различных уровнях варочного котла, нагревают, а потом повторно вводят на том же самом уровне, где отводили, однако при нормальных условиях щелок не экстрагируют из системы, а заменяют свежим щелоком, не содержащим РОМ. В существующих варочных котлах непрерывного действия черный щелок экстрагируют в центральной части котла и не вводят повторно, а скорее выдают в отстойники, а потом, в конечном итоге, пропускают в котел-утилизатор или подобный ему агрегат. В отличие от существующего варочного котла непрерывного действия, предлагаемый варочный котел 11 непрерывного действия на самом деле экстрагирует щелок на целом ряде обычных узлов и высот и заменяет экстрагированный щелок щелоком, имеющим более низкую конструкцию РОМ. Это делается в начале варки, в середине варки и в конце варки. За счет использования варочного котла 11, изображенного на фиг. 11, и практического воплощения предлагаемого способа, техническая целлюлоза, выпускаемая по трубопроводу 28, имеет повышенную прочность на разрыв по сравнению с обычной сульфатной целлюлозой, обработанной по-другому в идентичных условиях в существующем варочном котле.

Варочный котел 11 включает в себя первый комплекс отводящих сит 30 у вершины котла, в начале варки, второй комплекс сит 31 в середине варки и третий и четвертый комплекты сит 32, 33 в конце варки. Сита 30-33 подсоединены к насосам 34-37, соответственно, через которые пропущены трубопроводы рециркуляции 38-41, соответственно, необязательно включающие в себя нагреватели 42-45, соответственно, причем эти контуры рециркуляции сами по себе являются обычными. Однако, в соответствии с настоящим изобретением, часть отводимой жидкости экстрагируют в трубопроводах 46-49, соответственно, за счет пропускания трубопровода, например - 46, к ряду отстойников 50, как показано в связи с первым комплектом сит 30 на фиг. 1.

Чтобы пополнить экстрагированный щелок, который имеет относительно высокую концентрацию РОМ, и снизить уровень РОМ, дополнительно подают заменяющий (разбавляющий) щелок, как показано посредством трубопроводов 51-54, соответственно, причем щелок, дополнительно подаваемый по трубопроводам 51-54, имеет значительно более низкую концентрацию эффективных РОМ, чем щелок, экстрагированный в трубопроводах 46-49, с тем, чтобы положительно повлиять на прочность технической целлюлозы. Щелок, дополнительно поданный в трубопроводах 51-54, может быть таким же, как разбавляющие щелоки, перечисленные выше в связи с трубопроводом 17. Нагреватели 42-45 нагревают заменяющий щелок, а также, любой рециркулируемый щелок, по существу до той же температуры, что и отводимый щелок (обычно - до несколько более высокой температуры). В варочном котле 11 можно предусмотреть любое количество сит 30-33.

Перед перемещением экстрагированного щелока в отдаленное место и заменой его заменяющим щелоком, экстрагированный щелок и заменяющий щелок можно пропустить в теплообменник для приобретения ими соответствующей взаимозависимости температур, как схематически показано посредством позиции 56 на фиг. 1. Далее, экстрагированный щелок можно обработать с целью удаления или пассивации содержащихся в нем РОМ, а затем сразу же повторно ввести в качестве заменяющего щелока (при необходимости - с другим, разбавляющим щелоком, добавленным к нему). Это схематически отображено посредством позиции 57 на фиг. 1, из которой видно, что экстрагированный щелок, поступивший по трубопроводу 48, обрабатывается на станции 57 (подобной узлу 16) с целью уменьшения уровня РОМ, а затем повторно вводится по трубопроводу 53. К нему также добавляют белый щелок, как показано на фиг. 1, фактически можно добавлять белый щелок на каждом из узлов, связанных с ситами 30-33 на фиг. 1 (по трубопроводам 51-54, соответственно).

Другой вариант для узла обработки 57, схематически изображенного на фиг. 1 - это нагрев черного щелока под давлением. От сита 32 отводят щелок, который можно рассматривать как "черный щелок", и часть его экстрагируют по трубопроводу 48. Нагрев под давлением в узле 57 можно осуществлять в соответствии с патентом США N 4929307, упоминание о котором приведено здесь для справок. Обычно в узле 57 черный щелок следует нагревать до температуры, находящейся в диапазоне примерно 170-350oC (предпочтительно выше 190oC, например - примерно 240oC) при давлении выше атмосферного в течение примерно 5-90 минут (предпочтительно, примерно 30-60 минут), при этом температура нагрева, по меньшей мере на 20oC превышает температуру варки. Это приводит к значительной пассивации РОМ, а затем можно возвратить черный щелок обратно, как показано посредством трубопровода 53. Узел обработки, схематически изображенный позицией 58 на фиг. 1, связанный с последним комплектом отводах/экстрагирующих сит 33, подобен узлу 16. Узел, подобный узлу 58, можно предусмотреть или не предусматривать на любом уровне варочного котла 11, где происходит экстракция вместо дополнительной подачи разбавляющего щелока. Можно также дополнительно подавать в узел 58 белый щелок, а затем возвращать щелок со сниженным уровнем РОМ по трубопроводу 54.

В независимости от того, используют обработанный экстрагированный щелок или разбавляющий щелок, в соответствии с изобретением желательно поддерживать общую концентрацию РОМ варочного щелока на уровне 100 г/л или менее в течение по существу всей сульфатной варки (объемной делигнификации), предпочтительно - менее примерно 50 г/л, а также поддерживать концентрацию лигнина на уровне 50 г/л или менее (предпочтительно - примерно 25 г/л или менее), а концентрацию гемицеллюлозы - на уровне 15 г/л или менее (предпочтительно - примерно 10 г/л или менее). Точная промышленная оптимальная концентрация еще не известна и может принимать разные значения, в зависимости от пород древесины, подвергаемой варке.

На фиг. 2 и 3 отображены результаты реальных лабораторных испытаний, имеющих отношение к настоящему изобретению. На фиг. 2 показаны кривые "разрыв-износ" для трех различных лабораторных сульфатных варок, причем все они получены на одном и том же составе древесной массы. Коэффициент разрыва является мерой прочности, присущей исходным волокнам и технической целлюлозе.

На фиг. 2 кривая A соответствует технической целлюлозе, полученной с использованием обычных образцов варочного молотого щелока (взятого из продуктов полномасштабного промышленного процесса варки в варочном котле "MCCR") в качестве варочного щелока. Кривая B получена в результате варки, в процессе которой варочный щелок был тем же, что и в случае кривой A, за тем исключением, что образцы щелока нагревали при температуре примерно 190oC в течение одного часа при давлении выше атмосферного перед тем, как использовать его при варке. Кривая C отображает варку, в процессе которой использовали синтетический белый щелок в качестве варочного щелока, причем этот синтетический белый щелок по существу не содержал РОМ (т.е. их концентрация была менее 50 г/л). Варки, отображенные кривыми A и B, проводили таким образом, что профили кривых потребления щелочи, значения температуры (порядка 160oC) и профили концентраций РОМ были идентичны соответствующим показателям полномасштабного процесса варки, из материалов которого брали образцы щелока. Для кривой C профили потребления щелочи и температуры были идентичны показателям кривых A и B, но РОМ отсутствовали.

На фиг. 2 недвусмысленно продемонстрировано, что в результате низкого уровня РОМ в щелоке, вступающем в контакт со стружкой во время всей сульфатной варки, наблюдается приблизительно 27%-ное увеличение прочности на разрыв при растяжении 11 км. Пассивация РОМ путем нагрева под давлением черного щелока, соответствующая кривой B, согласно изобретению также приводит к значительному увеличению прочности по сравнению со стандартной кривой A, в этом случае к увеличению прочности на разрыв приблизительно на 15% при растяжении 11 км.

На фиг. 3 отображена другая лабораторная работа по сравнению обычных сульфатных варок с варками в соответствии с изобретением. Варки, отображенные кривыми D-G, были получены при идентичных профилях потребления щелочи и температур для одного и того же состава древесины, но при изменении концентраций РОМ для всей сульфатной варки. Концентрация РОМ для кривой D, отображающей стандартную сульфатную варку в варочном котле "MCCR" (с использованием молотого щелока), была наивысшей, а концентрация РОМ для кривой G (по существу - при отсутствии РОМ) была наинизшей. Концентрация для кривой E была примерно на 25% ниже, чем конструкция РОМ для кривой D, тогда как концентрация РОМ для кривой F была примерно на 50% ниже, чем концентрация РОМ для кривой D. Как можно заметить, имел место значительный рост прочности на разрыв, во всех случаях пропорциональный количеству РОМ, присутствующих в течение всей варки.

Варку в соответствии с изобретением предпочтительно осуществляют на практике с целью достижения увеличения прочности технической целлюлозы (например - прочности на разрыв при заданном растяжении для полностью очищенной технической целлюлозы, например - при растяжении 9 км или 11 км) по меньшей мере, примерно на 10%, а предпочтительно - по меньшей мере примерно на 15% по сравнению с условиями, идентичными во всем остальном, но без специального поддержания уровня РОМ.

Хотя со ссылками на фиг. 1 изобретение было раскрыто применительно к непрерывной сульфатной варке целлюлозы, принципы, соответствующие изобретению, также применимы к периодической сульфатной варке целлюлозы.

На фиг. 4 схематически изображено обычное оборудование, которое можно использовать при реализации на практике периодического процесса сульфатной варки ("Beloit RDHTM" или процесса "Sands Super BatchTM". Система, схематически изображенная на фиг. 4, включает в себя варочный котел 60 периодического действия, имеющий отводящее сито 61, источник 62 стружки, первый, второй и третий накопители 63, 64, 65, соответственно, источник 66 белого щелока, резервуар 67 для фильтрата, продувочную емкость 68, и ряд клапанных механизмов, первый из которых схематически отображен позицией 69. В обычном типовом рабочем цикле процесса "Beloit. RDHTM" варочный котел 60 заполняет стружкой из источника 62 и при необходимости обрабатывают паром. Затем в варочный котел 60 подают теплый черный щелок. Теплый черный щелок обычно имеет высокую сульфидность и низкую щелочность, а также температуру примерно 110-125oC и поставляется из одного из накопителей (например - из накопителя 63).

Любое избыточное количество теплого черного щелока можно пропускать в резервуар для щелока и в конечном счете - подавать на испарители, а потом пропускать на химическую регенерацию. После пропитки теплый черный щелок в варочном котле 60 возвращают в накопитель 63, после чего варочный котел 60 наполняют горячим черным и белым щелоком. Горячий черный щелок можно подавать из накопителя 65, а горячий белый щелок - из накопителя 64, а в конечном счете - из источника 66. Обычно белый щелок имеет температуру примерно 155oC, тогда как горячий черный щелок имеет температуру примерно 150-165oC. После этого стружку в варочном котле 60 варят в течение заданного времени при температуре, достаточной для того, чтобы обеспечить получение желаемого H-фактора, а потом горячий щелок перемешают вместе с фильтратом непосредственно в накопитель 65, при этом фильтрат подают из резервуара 67. Стружку подвергают холодной продувке сжатым воздухом или прокачивают ее из котла 60 в продувочную емкость 68.

Во время типового процесса "RDHTM" белый щелок непрерывно подогревают щелоком из накопителя 65 таким образом, чтобы обеспечить значительную пассивацию РОМ в составе щелока. Например, этого можно добиться, нагревая черный щелок до температуры, по меньшей мере 170oC в течение примерно 5-90 мин, а предпочтительно при 190oC или выше (например - 240oC) в течение примерно 5-90 мин. На фиг. 4 этот дополнительный нагрев схематически отображен позицией 71, тепло можно получать из любого желаемого источника. При таком нагреве под давлением черного щелока получают отходящие газы, богатые органическими соединениями серы, и отводят их, как показано посредством позиции 72. Обычно, что само по себе известно, ДМС (диметилсульфид), полученный в трубопроводе 72, преобразуют в метан и сероводород, а метан можно использовать в качестве добавки к топливу (например, чтобы обеспечить нагрев в трубопроводе 71), тогда как сероводород можно использовать для предварительной пропитки стружки в источнике 72 до варки, можно преобразовать в элементарную серу и отвести или использовать ее с целью образования полисульфида можно добиться поглощения белым щелоком для получения щелока высокой сульфидности и т.д. Если термообработку в накопителе 65 проводят при температуре, которая примерно на 20-40oC выше температуры варки, можно использовать черный щелок для облегчения пропитки во время сульфатной варки.

Вместо этого, в соответствии с изобретением - в варианте, изображенном на фиг. 4, клапанный механизм 69 можно связать с узлом обработки, подобным узлу 16, показанному на фиг. 1, чтобы извлечь РОМ из варочного щелока, который отводят от сита 61 и рециркулируют в варочный котел 60 во время периодической варки.

На фиг. 5 схематически изображена примерная (промышленная, т.е. производящая, по меньшей мере 8-20 т технической целлюлозы в сутки) система 74 периодической сульфатной варки, соответствующая настоящему изобретению. Лабораторную версию изображенного сплошной линией на фиг. 5 варианта воплощения системы 74 использовали для получения графика C, показанного на фиг. 2, и эта версия находилась в эксплуатации в течение многих лет. Система 74 включает в себя варочный котел 75 периодического действия, имеющий вершину 76 и дно 77, а также впускной канал 78 для стружки вверху и выпускной канал 79 внизу и столб 80 стружки, установленный в котле в течение варки. На одном уровне внутри котла предусмотрено сито 81 (например - у дна 77), соединенное с трубопроводом отвода 82 и насосом 83, причем эти коммуникации ведут к нагревателю 84. От нагревателя 84 нагретую жидкость рециркулируют по трубопроводу 85 обратно в варочный котел 75, вводя ее в котел на уровне, отличающемся от уровня сита 81 (например - у вершины 76).

Перед нагревателем 84 значительную часть (например, чтобы обеспечить примерно три оборота жидкости в час) отводимого по трубопроводу 82 лигнина экстрагируют в трубопроводе 86. Этот щелок с относительно высокой концентрацией РОМ заменяют поступающим по трубопроводу 87 щелоком, по существу не содержащим РОМ (по меньшей мере, со значительно сниженной концентрацией РОМ по сравнению с той, что имеет место в трубопроводе 86). Дополнительно подаваемый по трубопроводу 87 щелок, по существу не содержащий РОМ, может иметь концентрацию щелочи, которую варьируют с тем, чтобы обеспечить надлежащую сульфатную варку. Для моделирования непрерывной сульфатной варки в варочном котле 75 периодического действия можно использовать изменяющуюся концентрацию щелочи. Можно предусмотреть клапаны 88, 89 для прерывания или инициирования потоков щелока и/или для замены или дополнения желаемой обработки с помощью системы, которая изображена пунктирной линией на фиг. 5. В соответствии с изобретением, вместо или в дополнение к конструкции трубопроводов экстракции и разбавления 86, 87 можно предусмотреть достижение желаемого уровня РОМ и их компонентов (например, менее 50 г/л РОМ, менее 25 г/л лигнина и менее 10 г/л гемицеллюлозы) путем обработки экстрагированного щелока для снижения уровня РОМ, например, путем пропускания щелока с высоким уровнем РОМ по трубопроводу 90 в узел обработки 91, подобный узлу 16, показанному на фиг. 1, в котором РОМ или его выбранные составляющие удаляются до значительного уменьшения их концентраций в щелоке. Можно также дополнительно подавать пополняющий белый щелок (не показан), щелок, подогретый в нагревателе 92, а потом возвращать его по трубопроводу 93 в варочный котел 75 вместо использования трубопроводов 90 и 93, а к узлу обработки 91 можно подсоединить трубопроводы 86, 87, как схематически показано пунктирными линиями 95, 96 на фиг. 5.

Данные других лабораторных испытаний, иллюстрирующие полезные результаты, которые можно достичь в соответствии с настоящим изобретением, показаны на фиг. 6-15. При получении данных этих лабораторных испытаний были использованы процедуры, которые моделируют работу варочного котла непрерывного действия путем последовательной циркуляции нагретого варочного щелока через котел, содержащий неизменный объем деревянной стружки. Различные узлы варочного котла непрерывного действия моделировали путем изменения времени, температуры и химических концентраций, используемых при циркуляциях. В этих моделях использовали реальный щелок, когда подходили к модулированию соответствующего узла варочного котла непрерывного действия в процессе лабораторной варки.

Влияние минимизации РОМ в варочных щелоках на требуемые условия варки (т.е. на время и температуру) проиллюстрировано на фиг. 6. На фиг. 6 проведено сравнение взаимозаменяемости между числом Каппа и H-фактором для лабораторных варок с использованием молотого черного щелока и по существу не содержащего РОМ белого щелока. Древесина подготовленная для варок, отображенных на фиг. 6, представляла собой обычную мягкую древесину с северо-запада США, состоящую из смеси кедра, ели, сосны и пихты. H-фактор - это стандартный параметр, который характеризует время варки и температуру варки как единая переменная и описан, например, в "Pydholm Pulping Processes", 1965, с. 618.

Линия 98 на фиг. 6 отображает взаимосвязь числа Каппа и H-фактора для лабораторной варки с использованием молотого щелока (собранного на мельнице, а потом использованного в лабораторном варочном котле периодического действия). Нижняя линия 99 отображает взаимосвязь числа Каппа и H-фактора для лабораторной варки с использованием полученного в лаборатории белого щелока, по существу не содержащего РОМ. Линии 98, 99 показывают, что для заданного числа Каппа H-фактор значительно ниже, когда ниже уровень РОМ, например, для значения 30 числа Каппа на фиг. 6 разность значений H-фактора составляет приблизительно 100. Это значит, что для одного и того же состава древесины при одной и той же химической загрузке, если используют варочный щелок с более низким уровнем РОМ, то требуется менее суровая варка (т.е. при меньшем времени и меньшей температуре), чем обычная сульфатная варка. Например, экстрагируя щелок, содержащий уровень РОМ, достаточно значительный для того, чтобы оказать негативное влияние на H-фактор и заменяя часть или весь объем экстрагированного щелока щелоком, содержащим значительно более низкий уровень эффективных РОМ, чем экстрагированный щелок, можно значительно понизить величину H-фактора, предпочтительно, на практике принимают меры, направленные на уменьшение значения H-фактора, по меньшей мере, примерно на 5%, чтобы получить заданное число Каппа, а также принимают меры, направленные на поддержание концентрации эффективных РОМ на уровне примерно 50 г/л или менее в течение большей части процесса сульфатной варки.

Как показано на фиг. 7, при использовании пониженной концентрации РОМ в соответствии с настоящим изобретением, понижается уровень потребления эффективной щелочи (ЭЩ). ЭЩ - это показатель количества варочных химических веществ, в частности - NaOH и Na2S, используемых при варке. Результаты, приведенные на фиг. 7, были получены при использовании того же состава древесины, что и на фиг. 6 и обе линии графиков 100, 101 получены в тех же самых условиях. Линия 100 отображает результаты для случая, когда варочный щелок представлял собой обычный молотый щелок, тогда как линия 101 отображает результаты для случая, когда варочный щелок представлял собой белый щелок, по существу не содержащий РОМ. При числе Каппа, равном 30, в случае варки с использованием щелока, по существу не содержащего РОМ, потребление щелочи было приблизительно на 30% меньше (т.е., ЭЩ на древесине на 5% меньше), чем при обычной варке с использованием молотого щелока. Таким образом, экстрагируя щелок, содержащий уровень РОМ, достаточно существенный для оказания негативного влияния на количество потребленной эффективной щелочи, с целью достижения конкретного число Каппа и заменяя часть или весь объем экстрагированного щелока щелоком, содержащим значительно более низкий уровень эффективных РОМ, можно значительно уменьшить количество эффективной щелочи, потребленной для достижения конкретного числа Каппа, например, количество потребленной щелочи можно уменьшить, по меньшей мере, примерно на 0,5% на древесине (например, примерно на 4% на древесине) для достижения конкретного числа Каппа.

Полезных результатов в части H-фактора и потребления ЭЩ, проиллюстрированных на фиг. 6 и 7, можно достичь, заменяя экстрагированный щелок с относительно высоким уровнем содержания РОМ водой, белым щелоком, по существу не содержащим РОМ, черным щелоком, подвергнутым термообработке под давлением, фильтратом или их сочетаниями.

На фиг. 8 приведено, еще одно графическое представление потребления эффективной щелочи в зависимости от процентного содержания молотого щелока в сравнении с той же зависимостью от процентного содержания белого щелока, по существу не содержащего РОМ. График 101 показывает, что для одного и того же относительного числа Каппа количество потребленной эффективной щелочи уменьшается с уменьшением процентного содержания молотого щелока (т.е. с увеличением процентного содержания белого щелока, по существу не содержащего POM). Приведенная в конце текста табл. 1 отображает реальные результаты лабораторных испытаний, которые были использованы для построения графика 101, показанного на фиг. 8.

Понижение концентрации или исключение РОМ, содержащихся в варочном щелоке, также облегчает отбеливание получаемой технической целлюлозы, т.е. повышает белимость.

На фиг. 9 показаны реальные результаты лабораторных испытаний, отображающие, как степень белизны отбеленной технической целлюлозы, полученной из смеси

древесины кедра, ели, сосны и пихты увеличивается с увеличением дозы отбеливающих химических веществ. Параметр, отложенный по оси X графика, изображенного на фиг. 8 - "Каппа-фактор полной

последовательности" - это отношение эквивалентной дозы хлора ко входному значению числа Каппа технической целлюлозы. То есть, это каким-либо образом стандартизованное отношение количества

использованного хлора к исходному содержанию лигнина в технической целлюлозе и древесины хвойных пород. Таким образом, фиг. 9 показывает, как зависит степень белизны технической целлюлозы от

количества использованных химических веществ.

Кривые 102, 103, 104 и 105, изображенные на фиг. 9, относятся, соответственно, к белому щелоку, по существу не содержащему РОМ (102), обычному молотоку щелоку (103), к проваренной с помолом технической целлюлозе (а не к лабораторной технической целлюлозе, полученной использованием молотого щелока) (104), и к термообработанному при помоле черному щелоку, который был подвергнут нагреву (105). Эти графические представления ясно показывают, что наилучшая белимость достигается, когда в качестве варочного щелока используют щелок, по существу не содержащий РОМ. Таким образом, экстрагируя щелок, содержащий уровень РОМ, достаточно существенный для того, чтобы оказать негативное влияние на белимость технической целлюлозы, и заменяя часть или объем экстрагированного щелока щелоком, содержащим значительно более низкий уровень эффективных РОМ, можно значительно повысить белимость получаемой технической целлюлозы, например, по меньшей мере, на одну единицу яркости МКО (ISO) при конкретном значении Каппа-фактора полной последовательности. Вместо этого, можно также считать, что конкретной степени белизны по МКО можно достичь, используя уменьшенную загрузку отбеливающих химических веществ. Однако график - линия (105) - показывает, что хотя термообработанный черный щелок может улучшить делигнификацию (см. фиг. 2), может быть непросто удалить остаточный лигнин. Таким образом, может быть нежелательно использовать обработанный черный щелок в качестве разбавляющего щелока, когда требуется достичь повышенной белимости, и в этом случае предпочтительнее вода, белый щелок, по существу не содержащий РОМ и фильтрат (а также их сочетания) в качестве разбавляющих щелоков. Тем не менее, в случае технической целлюлозы, которую не отбеливают, т.е. - в случае неотбеленных сортов технической целлюлозы, можно использовать термообработанный щелок.

Как обсуждалось ранее, уменьшение концентрации РОМ в варочных щелоках оказывает наиболее заметное влияние на прочность технической целлюлозы. Это дополнительно подтверждается данными, представленными в графической форме на фиг. 10-14B. Все эти данные получены для древесины, включавшей кедр, ель, сосну и пихту, т.е., той же самой, о которой шла речь применительно к фиг. 6-9, и эти данные показывают, что при тех же условиях варки прочность на разрыв значительно возрастает с уменьшением содержания РОМ. Например, фиг. 10 показывает, что прочность на разрыв при растяжении 11 км увеличивается (см. линию 106) с уменьшением количества молотого щелока (и, таким образом, с увеличением количества белого щелока, по существу не содержащего РОМ) для проиллюстрированных здесь лабораторных варок. На фиг. 11 показана та же основная зависимость посредством графика 107, который отображает зависимость разрыва при 600 единицах КСП (CSF - Canadian Standard Freeness - канадской стандартной подвижности) от процентного количества молотого щелока.

Приводимая в конце текста табл. 2 иллюстрирует величины прочности на разрыв при двух напряжениях растяжения для лабораторных варок, осуществленных с различными щелоками, вместе с приведенными для сравнения данными разрыва для технической целлюлозы, полученной путем помола. Приведенные в табл. 2 данные по варкам 2 и 3 показывают, что наблюдалось в двадцатипроцентное (20%) увеличение прочности на разрыв для лабораторной варки, проведенной с использованием белого щелока, по существу не содержащего РОМ, по сравнению с лабораторной варкой, в ходе которой использовали молотый щелок, двенадцатипроцентное (12%) увеличение для прочности на разрыв при растяжении 11 км. Данные по лабораторным варкам 4, 5 и 6, приведенные в табл. 2, отображают результат замены щелока, не содержащего РОМ, в заданных частях варки, соответствующих молотым щелоком. Например, в варке 4 щелок из трубопровода нижней циркуляции (НЦ) заменяли приготовленным в лаборатории щелоком в узел ВС лабораторной варки. Точно также, в варке 5 ВС и модифицированной варке (MB), использовали молотый щелок при лабораторной варке в узлах НЦ и MB, тогда как в других узлах использовали щелок, по существу не содержащий РОМ. Данные в табл. 2 показывают, что минимизация РОМ важна в течение всей варки, а не простой на последних стадиях, и это полностью подтверждается анализом, проведенным выше применительно к фиг. 2 и 3.

На фиг. 12A - 14B проиллюстрировано влияние РОМ на прочность отбеленной технической целлюлозы. На фиг. 12A показана зависимость прочности на разрыв от растяжения для неотбеленной технической целлюлозы, причем линия 108 отображает характеристики технической целлюлозы, полученной с применением лабораторного щелока, по существу не содержащего РОМ, линия 109 отображает результаты использования черного щелока, подвергнутого термообработке под давлением, а линия 110 отображает результаты применения обычного молотого щелока. На фиг. 12B показана зависимость прочности на разрыв от растяжения для разновидностей технической целлюлозы, отображенных на фиг. 12A, после того, как они были отбелены с использованием лабораторной отбеливающей последовательности DE0D(nD). Линия III отображает характеристики отбеленной технической целлюлозы, полученной с применением белого щелока, по существу не содержащего РОМ, подвергнутого термообработке под давлением, линия 112 отображает характеристики технической целлюлозы, полученной с применением молотого щелока, подвергнутого термообработке под давлением, и линия 113 отображает характеристики отбеленной технической целлюлозы, полученной с применением обычного молотого щелока, в то время, как, для сравнения, линия 114 отображает прочность молотой технической целлюлозы, полученной из пап-машины, после отбеливания. Фиг. 12B показывает, что прочнее технической целлюлозы, полученной с применением молотого щелока, только техническая целлюлоза, сваренная по существу при отсутствии РОМ в щелоке, но это относительное упрочнение поддерживается после отбеливания. Техническая целлюлоза, сваренная с применением термообработанного щелока, также обладает большей прочностью, чем техническая целлюлоза, сваренная с применением молотого щелока, после отбеливания, но разница в прочности после отбеливания минимальна.

Фиг. 13a и 13B в графической форме отображает результаты испытаний тех же варок/отбеливателей, что и отображенные на фиг. 12A и 12B, только фактор разрыва построен в зависимости от количества единиц канадской стандартной подвижности - КСП. Линия 115 отображает характеристики технической целлюлозы, полученной с применением щелока, по существу не содержащего РОМ, линия 116 отображает характеристики технической целлюлозы, полученной с применением щелока, термообработанного под давлением, линия 117 отображает характеристики технической целлюлозы, полученной с применением молотого щелока, линия 118 отображает характеристики отбеленной технической целлюлозы, полученной с применением щелока, по существу не содержащего РОМ, линия 119 отображает характеристики отбеленной целлюлозы, полученной с применением щелока, подвергнутого термообработке под давлением, линия 120 отображает характеристики отбеленной технической целлюлозы, полученной с применением молотого щелока, и линия 121 отображает характеристики в случае применения измельчающей пап-машины.

Фиг. 14A и 14B в графической форме отображает те же самые варки/отбеливатели, что и фиг. 12A и 12B, только представляют собой зависимости растяжения от подвижности. Линия 122 отображает характеристики технической целлюлозы, полученной с применением молотого щелока, линия 123 отображает характеристики технической целлюлозы, полученной с применением молотого щелока, термообработанного под давлением, линия 124 отображает характеристики технической целлюлозы, полученной с применением щелока, по существу не содержащего РОМ, линия 125 отображает характеристики отбеленной технической целлюлозы, полученной с применением молотого щелока, линия 126 отображает характеристики отбеленной технической целлюлозы, полученной с применением щелока, по существу не содержащего РОМ, линия 127 отображает применение пап-машины, и линия 128 отображает характеристики отбеленной технической целлюлозы, полученной с применением молотого щелока, термообработанного под давлением. Фиг. 14A и 14B показывают, что натяжение уменьшается и в случае технической целлюлозы, полученной с применением щелока, термообработанного под давлением, и в случае технической целлюлозы, полученной с применением щелока, по существу не содержащего РОМ, однако фиг. 14B показывает, что отбеливание уменьшает относительную прочность на растяжение технической целлюлозы, полученной с применением термообработанного щелока, до значений, меньших, чем у технической целлюлозы, полученной с применением щелока, по существу не содержащего РОМ. И вновь, как отмечалось выше, процесс с применением термообработанного щелока может оказаться пригодным для получения разновидностей неотбеленной технической целлюлозы.

Все обсуждавшиеся выше лабораторные варки моделировали последовательность варки в варочном котле непрерывного действия "MCCR" фирмы "Камир, Инк. ". Каждая лабораторная варка имеет соответствующие стадии пропитки, варки параллельным потоком, варки противотоком в котле "MCCR" и промывки противотоком. Типичные концентрации РОМ, основанные на анализе реального щелока, отображены на фиг. 15 для лабораторных варок с тремя источниками щелока. Линия 130 отображает применение молотого щелока, линия 131 отображает применение 50% молотого щелока и 50% белого лабораторного щелока, по существу не содержащего РОМ, и по оси абсцисс линия 132 отображает применение 100% белого лабораторного щелока. Отметим, что на фиг. 15 момент, когда время равно нулю - момент начала пропитки, - соответствовал ситуации, когда все используемые лабораторные щелоки по существу не содержали РОМ. Это было сделано потому, что не нашлось надежного способа отбора образцов щелока на этой стадии варки в мельнице. Поэтому концентрации РОМ для варок с применением молотого щелока и сочетания щелока 50/50 в конце пропитки были ниже ожидавшихся для такого подбора данных и более представительные концентрации были экстраполированы и отображены графиками, которые помечены значками в скобках на фиг. 15. Фиг. 15 показывает, как каждая из концентраций следует присущей ей тенденции в течение всей варки, причем концентрации постепенно возрастают до стадии экстракции, а затем постепенно уменьшаются во время стадий варки противотоком в котле "MCCR" и промывки. Конечно, при проведении варки РОМ попадают в щелок даже при наличии источника щелока, по существу не содержащего РОМ.

На фиг. 16 отображена примерная система 133 непрерывной варки, в которой использованы положения настоящего изобретения для получения технической целлюлозы повышенной прочности. Система 133 содержит обычный двухрезервуарный гидравлический варочный котел непрерывного действия фирмы "Камир, Инк.", в котором производится варка по технологии "MCCR", причем пропиточный резервуар на фиг. 16 не изображен, а варочный котел 124 непрерывного действия показан. На фиг. 16 изображена модификация обычного варочного котла "MCCR" 134, предназначенная для реализации на практике способов варки с пониженным содержанием РОМ, соответствующих настоящему изобретению.

Варочный котел 134 включает в себя впускной канал 135 на вершине котла и выпускной канал 136 на дне котла для полученной технической целлюлозы. Суспензию измельченного целлюлозного волокнистого материала (древесной стружки) подают из пропиточного резервуара по трубопроводу 137 во впускной канал 135. Узел 138 верхнего сита отводит часть щелока из введенной суспензии по трубопроводу 139, который ведет к нагревателям нижней циркуляции и пропиточному резервуару. Под узлом 138 верхнего сита находится узел 140 экстрагирующего сита, включающий отходящую от него линию 141, ведущую к первому отстойнику 142, обычно представляющему собой группу отстойников. Под узлом 140 экстрагирующего сита находится узел 143 варочного сита, от которого отходят два трубопровода, один трубопровод - 144 - обеспечивает экстракцию (соединяясь с трубопроводом 141), а другой трубопровод - 145 - ведет к насосу 145'. На стыке трубопроводов 144, 145 можно предусмотреть клапан 146, чтобы изменять количество щелока, проходящего по каждому трубопроводу. Щелок в трубопроводе 145 проходит через нагреватель 147 и трубопровод 148, возвращаясь внутрь варочного котла 134 по трубе 151, отверстие которой раскрывается вверх примерно на уровне узла 143 варочного сита. Отводной трубопровод 149 тоже может подавать рециркулированную жидкость в трубу 151 примерно на уровне узла 140 экстрагирующего сита. Под узлом 143 варочного сита находится узел 152 промывочного сита с отводящим трубопроводом 153, ведущим к насосу 154, пропускающему щелок через нагреватель 155 в трубопровод 156 с целью возврата внутрь варочного котла 134 по трубе 157 примерно на уровне сита 152.

В случае системы 133 помол значительно увеличил производительность варочного котла сверх той, на которую он был рассчитан, и в настоящее время величина производительности ограничена объемом щелока, который можно экстрагировать. Это ограничение можно обойти, используя предлагаемые способы, как схематически показано на фиг. 16. Поскольку объем экстракции в трубопроводе 141 ограничен, его можно увеличить, в соответствии с настоящим изобретением, подавая жидкость на экстракцию также из трубопровода 144. Например, норма экстракции будет, при использовании изобретения, обычно составлять около 2 т на 1 т технической целлюлозы. Фактически, 1 т щелока на 1 т технической целлюлозы, экстрагированной в трубопроводе 144, заменяется разбавляющим щелоком (промывающим щелоком) из источника 158. На фиг. 16 показано, что это достигается за счет пропускания промывающего щелока из источника 158 (например - фильтратной воды) через насос 159 и клапан 160, при этом большинство промывающего щелока (например, 1,5 т щелока на 1 т технической целлюлозы), вводится по трубопроводу 161 вниз варочного котла, тогда как остаток (например, 1 т щелока на 1 т технической целлюлозы) пропускается по трубопроводу 162 в трубопровод 145, чтобы получить разбавляющий щелок. Кроме того, белый щелок, по существу не содержащий РОМ, из источника 163 можно дополнительно подавать по трубопроводу 164 в трубопровод 145 до нагревателя 147, а потом рециркулировать обратно в варочный котел по трубам 150 и/или 151. Конечно, белый щелок можно также дополнительно подавать на промывочную циркуляцию по трубопроводу 153 (см. трубопровод 165), чтобы осуществить варку по технологии "EMCCR". Стрелка 166 потока отображает зону параллельного потока в варочном котле 134. В результате проведения модификации, проиллюстрированной на фиг. 16, противоток в зоне 167 варки по технологии "MCCR" будет содержать более чистый щелок с пониженным содержанием РОМ, что улучшит результаты в смысле прочности технической целлюлозы и в этом случае также скажется на увеличении производительности варочного котла 134.

Влияние модификаций, проиллюстрированных на фиг. 16, на концентрацию РОМ было исследовано с помощью динамической компьютерной модели варочного котла непрерывного действия фирмы "Камир, Инк.". Предварительные результаты этого теоретического исследования схематически проиллюстрированы на фиг. 17. На фиг. 17 отображено сравнение изменения концентрации РОМ в обычном варочном котле "MCCR" и в варочном котле, показанном на фиг. 16, причем результаты для обычного варочного котла "MCCR" отображены линией 168, а результаты для варочного котла, показанного на фиг. 16, - линией 169.

Как можно увидеть на фиг. 17, концентрация РОМ на узле 143 сита резко падает при дополнительной подаче раствора со сниженным содержанием РОМ, а также уменьшается уровень РОМ в противотоке, направленном назад к узлу 140 экстрагирующего сита. Кроме того, направленный вниз противоток промывающего щелока содержит меньше РОМ, поскольку меньше РОМ подается с технической целлюлозой. Линии графиков 170, 171, представляющие собой часть линий 168, 169, указывают, что в зоне варки противотоком концентрации РОМ всегда увеличивается в направлении потока щелока. То есть, при противотоке осуществляется варка и накопление РОМ, когда поток проходит сквозь падающую вниз массу стружки.

Таким образом, фиг. 16 и 17 иллюстрируют резкое влияние только одной стадии экстракции-разбавления на профиль РОМ в варочном котле непрерывного действия, причем это уменьшение РОМ может оказывать соответствующее резкое влияние на прочность получаемой технической целлюлозы.

На фиг. 18 отображены другие способы осуществления модификаций, связанных с измельчением, соответствующие изобретению. Здесь также имеется варочный котел 134, являющийся частью двухрезервуарной гидравлической варочной системы. Поскольку многие составные части конструкции, показанные на фиг. 16 и 18, одинаковы, они обозначены одними и теми же позициями. Подробно будут описаны только отличия одного варианта от другого.

В варианте, изображенном на фиг. 18, будет происходить даже еще более резкое снижение уровня РОМ. В этом варианте сита 140, 143 поменялись местами по сравнению с вариантом, изображенным на фиг. 16, а также между узлами 138, 143 сит предусмотрен еще один узел сита 173. Узел сита 173 представляет собой узел подрезного сита и в соответствии с изобретением от этого узла отходит отводной трубопровод 174, обеспечивающий экстракцию в отстойник 142.

В варианте, изображенном на фиг. 18, в качестве одного конкретного примера эксплуатации, две тонны щелока на тонну технической целлюлозы будут экстрагироваться по трубопроводу 174, а четыре тонны щелока на тонну технической целлюлозы - по трубопроводу 141. Разбавляющий щелок будет дополнительно подаваться по трубопроводу 162, а белый щелок, по существу не содержащий РОМ, - по трубопроводу 164. Это даст изображенные на фиг. 18 потоки 176, 177 и таким образом, варочный котел 134 можно охарактеризовать как обеспечивающий последовательно: параллельный поток, противоток, параллельный поток и снова противоток (и это можно назвать непрерывной варкой со сменой направления потока).

На фиг. 19 изображена еще одна варочная система 179, соответствующая настоящему изобретению. В этой двухрезервуарной системе пропиточный резервуар 180 показан имеющим впускной канал 181 на вершине резервуара и выпускной канал 182 на дне. Жидкость, отводимая по трубопроводу 183, рециркулируется в обычное высоконапорное подающее устройство, тогда как белый щелок дополнительно подают по трубопроводу 184. Жидкость, отводимую по трубопроводу 185, можно пропускать в узел ввода между первым отстойником 186 и вторым отстойником 187. Суспензию из трубопровода 182 вводят по трубопроводу 188 в верхнюю часть варочного котла 189, имеющего конструкцию 190 "успокоительного колодца", из которой щелок отводят в трубопровод 191 и рециркулируют вниз пропиточного резервуара 180. При рециркуляции щелок нагревают в нагревателе 192.

Варочный котел 189 также имеет узел 194 подрезного сита с отходящим от него отводным трубопроводом 195, который в этом случае подведен к рециркулируемой жидкости в трубопроводе 191. Узел 196 варочного сита расположен под узлом 184 подрезного сита, а жидкость отводится по трубопроводу 197, проходя через клапан 198 в трубопровод 199, а часть жидкости необязательно проходит от клапана 198, направляясь по трубопроводу 200, в отстойник 186. Жидкость в трубопроводе 199 разбавляют щелоком с пониженным содержанием РОМ, таким, как белый щелок 201, по существу не содержащий РОМ, и фильтрат 202 перед пропусканием через нагреватель 203 и повторно вводят в варочный котел 189 по трубопроводу 204 примерно на уровне узла 196 сита. Узел 206 экстрагирующего сита имеет отводной трубопровод 207, отходящий от этого узла, ведущий к отстойнику 186. Узел 208 промывочного сита включает в себя трубопровод 209 рециркуляции, в который можно дополнительно подавать белый щелок 210 перед тем, как щелок проходит через нагреватель, а поток повторно вводит его по трубопроводу 212 примерно на уровне узла 208 промывочного сита. Фильтрат, представляющий собой промывочный щелок, дополнительно подают по трубопроводу 213, тогда как полученную техническую целлюлозу отводят по трубопроводу 193.

Отметим, что система 179 имеет потенциал для экстрагирования из трубопровода 197 через клапан 198 в трубопровод 200. Разбавляющую жидкость в виде фильтрата также предпочтительно подавать по трубопроводу 214 в трубопровод 182, тогда как белый щелок, по существу не содержащий РОМ, дополнительно вводят по трубопроводу 214'.

На фиг. 20 изображен однорезервуарный гидравлический варочный котел, модифицированный в соответствии с положениями настоящего изобретения, причем эта модификация также включает два комплекта варочных сил, как обычно. Это повышает потенциал для ввода экстракции/разбавления в двух дополнительных местах.

Однорезервуарная гидравлическая варочная система 215 включает в себя обычные составные части типа бункера для стружки 216, резервуара парообработки 217, высоконапорного раздатчика (устройства подачи) 218, трубопровода 219 для дополнительной подачи суспензии целлюлозного волокнистого материала к вершине 220 варочного котла 221 непрерывного действия и отводящего канала 222 для готовой технической целлюлозы, находящегося внизу варочного котла 221. Часть жидкости отводят по трубопроводу 223 и рециркулируют обратно в высоконапорное устройство подачи 218. Варочные ситы расположены ниже трубопровода 223, это может быть реализовано, например, в виде узла 224 первого варочного сита и узла 225 второго варочного сита.

С узлом 224 первого варочного сита связано первое средство рециркуляции первой части жидкости, отводимой из узла 224 варочного сита внутрь варочного котла 221, включающее трубопровод 226, насос 227 и нагреватель 228 с трубопроводом 229 повторного ввода примерно на уровне узла 224 сита. Можно предусмотреть клапан 230 для экстракции перед нагревателем 228 в трубопровод 231, белый разбавляющий щелок, такой, как белый щелок (примерно 10% общего количества используемого щелока) дополнительно подают по трубопроводу 232 непосредственно перед нагревателем 228.

Второе средство рециркуляции части отводимого щелока и экстракции остального отводимого щелока предусмотрено для второго узла варочного сита 225. Эта вторая система включает в себя трубопровод 235, насос 236, нагреватель 237, клапан 238 и трубопровод 239 повторного ввода. Одну часть жидкости пополняют разбавляющей жидкостью в трубопроводе 242, тогда как разбавляющую жидкость в виде белого щелока дополнительно подают по трубопроводу 241, причем часть щелока экстрагируют по трубопроводу 240. Таким образом, концентрация РОМ значительно уменьшается в зоне варки вблизи узлов 224, 225 сит.

Ниже узла 225 второго варочного сита расположен узел 245 экстрагирующего сита, имеющий трубопровод 246, отходящий от этого узла к клапану 247. От клапана 247 одна ветка трубопровода проходит к первому отстойнику 249 системы утилизации, которая обычно включает в себя второй отстойник 250. Часть щелока в трубопроводе 246 можно рециркулировать с помощью направляющего клапана 247 в трубопровод 251.

Варочный котел 221 кроме того содержит узел 253 третьего сита, расположенный ниже узла 245 экстрагирующего сита и включающий в себя клапан 254 с отходящим от него ответвлением в отводящий трубопровод 255 и трубопровод 256 экстракции. То есть, в зависимости от положений клапанов 247, 254, жидкость может протекать из трубопровода 246 в трубопровод 255 или из трубопровода 256 в трубопровод 248.

Трубопровод 255 через посредство насоса 257 соединен с нагревателем 260 и трубопроводом возврата 261 примерно на уровне узла 253 третьего сита. Разбавляющий щелок дополнительно подают в трубопровод 255 через нагреватель 260, а белый щелок (например, около 15% белого щелока, используемого для варки) дополнительно подают по трубопроводу 258, и разбавляющую жидкость, такую, как промывочный фильтрат из источника 243 дополнительно подают по трубопроводу 259.

Варочный котел 221 также включает в себя узел 263 промывочного сита, содержащий отводящий трубопровод 264, в который можно дополнительно подавать белый щелок из источника 233 (например, 15% всего белого щелока для процесса) по трубопроводу 265. Предусмотрены также насос 266, нагреватель 267 и трубопровод возврата 268 для повторного ввода отведенной жидкости примерно над уровнем узла 263 сита. Кроме того, дополнительно подают промывочный фильтрат ниже узла 263 сита по трубопроводу 269, соединенному с источником промывочного фильтрата 243.

В одном примерном технологическом процессе, соответствующем изобретению, 55% белого щелока, используемого для обработки технической целлюлозы, дополнительно подавали по трубопроводу 271 для пропитки стружки, когда ее транспортировали с помощью высоконапорного устройства 218 подачи и направляли в трубопровод 219, 5% подавали в высоконапорное устройство 218 подачи по трубопроводу 272, 10% дополнительно подавали совместно по трубопроводам 232, 241 (например, по 5% по каждому) и 15% дополнительно подавали по каждому из трубопроводов 258, 265.

Используя однорезервуарный гидравлический агрегат 215 непрерывной варки, изображенный на фиг. 20,

можно будет поддерживать низкий уровень РОМ и, кроме того, можно будет осуществлять многочисленные технологические режимы. Например, можно обеспечить, по меньшей мере, каждого из трех нижеследующих

режимов:

(А) Длительная модифицированная непрерывная варка с экстракцией-разбавлением на нижних варочных ситах. В этом режиме варочный котел 221 работает с обычной экстракцией в трубопроводе

246 и с длительной модифицированной непрерывной варкой, причем белый щелок подают в трубопроводы 232, 258, 265. Экстракция также происходит в трубопроводе 240 при дополнительной подаче

соответствующего разбавляющего щелока по трубопроводу 242 из источника 243 промывочного фильтрата, в результате чего щелок с пониженным содержанием РОМ протекает либо параллельным потоком, либо

противотоком между узлом 245 экстрагирующего сита и узлом 225 нижнего варочного сита. Будет иметь место параллельный поток или противоток - зависит от объемов экстракции в трубопроводах 240, 246.

(Б) Длительная модифицированная непрерывная варка с экстракцией/разбавлением в контуре циркуляции модифицированной непрерывной варки. В этом режиме все потоки, которые только что были описаны применительно к режиму (А), также используются, а помимо этого имеет место экстракция в контуре, состоящем из трубопровода 256 и клапанов 247, 254, управляемых с целью обеспечения прохождения части жидкости из узла 253 третьего сита (узла сита модифицированной непрерывной варки) в трубопровод 248. Разбавляющую жидкость для пополнения убыли вследствие этой экстракции подают по трубопроводу 259, в результате чего между узлами 245, 253 сит протекает жидкость в режиме противотока и с еще более низким содержанием РОМ.

(В) Пропитка со смещением и экстракция с разбавлением на верхних варочных ситах. Этот режим можно использовать отдельно или в сочетании с обычным модифицированным процессом непрерывной варки, или в дополнение к указанным выше режимам (А) и (Б). Этот режим включает экстракцию в узле 224 верхнего сита, как указано посредством трубопровода 231, под управлением клапана 230 и разбавление белым щелоком, поступающим по трубопроводу 232. Можно предусмотреть дополнительное разбавление из трубопровода 259 (на фиг. 20 не показан). Это приводит к пропитке со смещением, которая происходит когда противоток во впускном канале в варочный котел инициируется не вследствие экстракции, а щелоком, содержащимся в поступающей стружке. Малое содержание щелока в стружке заставит гидравлически наполненный варочный котел 221 нагнетать поток разбавления обратно ко входному каналу 220, что в результате дает противоток щелока с пониженным содержанием РОМ.

Работа системы 215, проиллюстрированной на фиг. 20, не сводится к вышеуказанным трем режимам А-В, эти режимы всего лишь примеры того, какие многочисленные модифицированные формы потоков можно использовать, применяя принципы низкой концентрации РОМ, соответствующие настоящему изобретению, чтобы получать техническую целлюлозу повышенной прочности.

Отметим, что все варианты воплощения, проиллюстрированные на фиг. 16 и 18-20, можно модифицировать применительно к существующим мельницам, а точные указания того, как использовать различное оборудование, будут зависеть от конкретной мельницы, на базе которой строится технология. Все это приведет к получению вышеуказанных выгод сниженного уровня РОМ, т.е. к повышенной прочности, повышенной белимости, сниженному потреблению эффективной щелочи и/или более низкому H-фактору. Для конфигурации, показанной на фиг. 19, это лучше всего продемонстрировано на фиг. 21-25.

На фиг. 19 поз. 185 относится к первой экстракции, поз. 200 - ко второй экстракции, поз. 207 - к третьей экстракции, поз. 214 - к первому разбавлению, поз. 202 - ко второму разбавлению, а поз. 213 - к третьему разбавлению.

На фиг. 21 отображено основанное на компьютерном моделировании сравнение профилей РОМ для стандартной варки "EMCC(R)" и аналогичной варки в соответствии с изобретением при использовании системы, изображенной на фиг. 19, для реализации продолжительной варки в параллельном потоке. При стандартной варке по технологии "EMCC(R)" происходит экстракция из обычных экстрагирующих сит, а белый щелок вводят в обычные контуры варочной циркуляции и промывочной циркуляции, создавая поток щелока от вершины варочного котла к обычным экстрагирующим ситам, являющийся параллельным потоком, тогда как поток в остальной части варочного котла является противотоком. В соответствии с моделью длительного параллельного потока, изображенной на фиг. 21, третья экстракция 207 представляет собой основную экстракцию, так что варка в параллельном потоке происходит на всем пути потока к узлу 206 сит. На фиг. 21 обычная варка по технологии "EMCC(R)" отображена линией графика 275, а варка в соответствии с режимом длительной варки в параллельном потоке отображена линией графика 276. В компьютерной модели, по результатам обсчета которой построены графики на фиг. 21, норма тоннажа составляла 1200 средних сухих метрических тонн/день, а распределение белого щелока было таким: 60% - по трубопроводу пропитки 184, 5% - по трубопроводу нижней циркуляции, 214', 15% - по трубопроводу 201 циркуляции котла "MCC(R)" и 20% - по трубопроводу 210 промывочной циркуляции. По трубопроводу 213 дополнительно подавали 1,5 т щелока на 1 т технической целлюлозы, причем в качестве щелока использовали промывочный фильтрат, чтобы происходил противоток жидкости.

Как можно увидеть из фиг. 21, хотя концентрация РОМ сначала уменьшается в зоне варки, она возрастает на стадии противотока. Следовательно, такая разновидность продолжительной варки противотоком дает небольшое улучшение в смысле (снижения - прим. перев.) концентрации РОМ (линии графика 276). Хотя компьютерная модель сама по себе имеет некоторые ограничения, фиг. 21 все же показывает, что можно изменять концентрацию РОМ в процессе варки.

На фиг. 22 отображено теоретическое влияние дополнительной подачи белого щелока по трубопроводу 201 и разбавленного щелока с низкой концентрацией РОМ по трубопроводу 202, показанным на фиг. 19. На фиг. 22 отображены характеристики, соответствующие дополнительной подаче по трубопроводу 202 1,0 т щелока на 1 т промывочного фильтрата технической целлюлозы наряду с подачей белого щелока в количестве 0,6 т на 1 т технической целлюлозы. Соответствующий поток щелока в количестве 1,6 т на 1 т технической целлюлозы экстрагировали по трубопроводу 200. Как видно из линии графика 277, по сравнению с линией графика 276 на фиг. 21, результирующая концентрация РОМ резко падает между ситами 196, 206.

На фиг. 23 показано влияние изменения распределения промывочного фильтрата в трубопроводах 202 и 213. В этом случае по трубопроводам 213 и 202 распределяется общее количество промывочного фильтрата 1,5 + 1,0 = 2,5 т на 1 т технической целлюлозы. Линия графика 278 отображает моделирование для 1/2 разбавляющего щелока, добавляемого по трубопроводу 202, и линия графика 280 отображает 2/3 разбавляющего щелока, добавляемого по трубопроводу 202 (остальную часть разбавляющего щелока в каждом случае подавали по трубопроводу 213). Таким образом, ясно, что профиль РОМ претерпевает значительные изменения с изменением разбавляющего потока и что чем большее разбавление имеет место в зоне варки, тем больше уменьшается здесь концентрация РОМ (хотя и увеличивается в зоне промывки).