Применение водорастворимых сшитых катионоактивных полимеров для подавления образования отложений смолы и липких материалов при изготовлении бумаги - RU2347865C2

Код документа: RU2347865C2

Описание

Настоящее изобретение относится к способу подавления образования отложений смолы и липких материалов в волокнистой массе и в процессе изготовления бумаги с использованием сшитых катионоактивных полимеров, полученных регулируемым добавлением с перемешиванием водорастворимого инициатора радикальной полимеризации при реакционной температуре для расширения в объеме цепей и сшивания.

Предпосылки создания изобретения

Объектом настоящего изобретения является применение высокомолекулярного (Мw) сшитого водорастворимого катионоактивного полимера для регулирования и предотвращения образования отложений смолы и липких материалов при изготовлении бумаги.

Катионоактивные полимеры находят широкое применение в качестве флокулянтов при изготовлении бумаги для того, чтобы улучшить удерживание и дренирование и в качестве коагулянтов или фиксаторов для борьбы с анионным мусором и образованием отложений смолы и липких материалов. Среди наиболее важных и широко используемых катионоактивных полимеров для подавления образования отложений следует упомянуть четвертичные аммониевые полимеры диаллилдиалкиламмониевых соединений. Было показано, что чем выше молекулярная масса (Mw) получаемого катионоактивного полимера, тем более эффективен этот полимер как флокулянт. Как правило получают линейный полимер диаллилдиметиламмонийхлорида (ДАДМАХ). Для достижения высокой Мw прибегают к полимеризации с использованием азоинициатора и/или с добавленными неорганическими солями (US №5248744, US №5422408, US №4439580). Другим путем получения катионоактивных полимеров с высокой Mw является применение сшивающих или образующих ответвления агентов в процессе полимеризации. Полимеризация с использованием сшивающих агентов может привести к получению высокомолекулярных, а также сшитых полимеров. В некоторых областях применения высокоразветвленный полиДАДМАХ может обладать более высокой эффективностью, чем линейный с аналогичной Mw.

В US №3544318 раскрыто, что для электропроводящей бумаги разветвленный полиДАДМАХ оказывается более эффективным, чем линейный полиДАДМАХ, поскольку разветвленный полимер придает электропроводящей бумажной подложке превосходные барьерные свойства, предотвращающие диффузию растворителя в бумагу.

В совместно рассматриваемой заявке на патент US 10/639105 описан полиДАДМАХ, сшитый постполимеризационной реакцией сшивки с использованием водорастворимых инициаторов радикальной полимеризации.

В US №3968037 показано, что катионоактивные полимеры, полученные полимеризацией в обращенной эмульсии (вода-в-масле) с использованием сшивающих и образующих ответвления агентов, обладают неожиданно высокой эффективностью в качестве флокулянтов и при обработке активированного осадка сточных вод. При создании настоящего изобретения в качестве сшивающих агентов использовали полиолефиновые ненасыщенные соединения, такие как три- и тетрааллиламмониевые соли, метиленбисакриламид. Было установлено, что в результате полимеризации в растворе, включающей сшивающий агент, получали только неэффективные продукты.

В заявке ЕР №0264710 В1 утверждается, что высокоразветвленный водорастворимый полиДАДМАХ, полученный в результате полимеризации в растворе, более эффективен как флокулянт или пеногаситель для разрушения эмульсий масло-в-воде. В этом патенте речь идет о технологии получения высокоразветвленного полиДАДМАХ. Эти разветвленные полиДАДМАХ получают добавлением от 0,1 до 3,0 мольных % сшивающего сомономера, такого как метилтриаллиламмонийхлорид (МТААХ) и триаллиламингидрохлорид (ТААГХл), во время прогрессивной полимеризации ДАДМАХ, после того как превращение мономера достигает по меньшей мере от 25 до 90%. Когда МТАА добавляют весь сразу в начале процесса, получают полностью желатинизированный продукт.

В US №4100079 описано применение сополимеров ДАДМАХ и N-метилолакриламида, способных к последующей сшивке, в качестве кислотных сгустителей при бурении нефтяных скважин и гидравлическом разрыве пласта для повышения производительности скважины.

В US №4225445 раскрыто, что разветвленные ДАДМАХ полимеры можно использовать в качестве кислотных сгустителей в процессах бурения нефтяных скважин и гидравлического разрыва пласта. Разветвленные ДАДМАХ полимеры получают полимеризацией ДАДМАХ в обращенной эмульсии со сшивающим мономером, таким как триаллилметиламмонийхлорид.

В US №5653886 описано применение сшитых ДАДМАХ полимеров в качестве коагулянтов в суспензиях неорганических твердых частиц для суспензии минеральных отходов. Предпочтительный высокомолекулярный сшитый полиДАДМАХ для данной цели готовят сополимеризацией ДАДМАХ с акриламидом и триаллиламином.

При изучении взаимодействия катионоактивных полиэлектролитов с противоанионами Ghimici и др. (Journal of Polymer Science: Часть В, том 35, с.2571, 1997) было установлено, что образец катионоактивного полиэлектролита с большей степенью разветвления или сшивки сильнее связывался с анионными противоионами. Утверждается, что разветвление поликатионов создает участки с более высоким числом заряженных групп даже при высокой степени разбавления, и поэтому с ними связано увеличенное число противоионов.

В соответствии с US №5989392 при получении высокомолекулярного сшитого полиДАДМАХ, который можно использовать для подавления осаждения смолы при изготовлении бумаги, применяют мультифункциональный агент (триаллиламин).

В мокрой части процесса изготовления бумаги смола и липкие материалы являются мешающими веществами, которые могут повлиять как на работоспособность машины, так и на качество бумаги. Понятие "смола", используемое в настоящем описании, относится к коллоидной дисперсии дериватизированных из древесины гидрофобных частиц, выделяемых волокнами во время процесса варки и называемых также древесным пеком. Древесный пек включает жирные кислоты, смоляные кислоты, их нерастворимые соли и эфиры жирных кислот с глицерином, стерины и другие жиры и воски. Проблемы образования отложений смол являются сезонными, поскольку состав смолы варьируется в зависимости от времени года и типа древесины. В качестве основных факторов, определяющих, приводит ли присутствие такой смолы к проблеме образования отложений, рассматривают гидрофобные компоненты смолы, особенно триглицериды. Образующая отложение смола всегда содержит довольно большое количество триглицеридов. Понятие "липкие материалы", используемое в настоящем описании, относится к клейким материалам и мешающим веществам, которые образуются из компонентов вторично перерабатываемых волокон, к таким как клеи, и к покрытиям. Липкие материалы могут быть обусловлены оборотным бумажным браком с покрытием, вторично перерабатываемыми бумажными отходами для изготовления картона и очищенной от печатной краски волокнистой массой (ОПВ). Липкие материалы из оборотного бумажного брака с покрытием иногда называют белым пеком. Образование отложений смолы и липких материалов часто приводит к дефектам готовой продукции и простою бумагоделательной машины, вызывая потерю фабрикой прибыли. Эти проблемы становятся более значительными, когда в целях охраны природы и рационального использования природных ресурсов и по экологическим причинам бумажные фабрики переводят свои системы технологической воды на "замкнутый цикл". Смола и липкие материалы, если их постоянно не удалять из системы регулируемым путем, как мешающие вещества обычно накапливаются, что в конечном счете приводит к проблемам образования отложений и работоспособности.

Сезонные смола и липкие материалы из вторично перерабатываемой бумажной продукции с покрытием и очищенных от печатной краски бумажных отходов вызывают основные проблемы работоспособности, приводящие к снижению производительности и, следовательно, снижению прибыли фабрики. Смола из древесины - явление сезонное. С липкими материалами из оборотного бумажного брака с покрытием, вторично перерабатываемых бумажных отходов для изготовления картона и очищенного от печатной краски волокна обычно приходится иметь дело, когда используют эти композиции. Современная технология основана на фиксации смолы или липких материалов на волокне перед тем как они получают возможность агломерироваться или нанесении на смолу или липкие материалы покрытия из полимера, который делает их нелипкими и, следовательно, неспособными агломерироваться.

Для подавления образования отложений смолы и липких материалов на бумажных фабриках обычно используют три следующих химических метода:

1) устранение липкости,

2)стабилизация,

3) фиксация.

Однако эти методы обычно одновременно не применяют, поскольку они могут друг другу противоречить.

При устранении липкости используют химикат для создания пограничного слоя воды вокруг смолы и липких материалов с целью понизать их способность образовывать отложение. Устранение липкости может быть достигнуто добавлением адсорбентов смолы, таких как тальк и бентонит. Однако действие таких адсорбентов смолы как тальк может прекратиться, обуславливая способность смолы образовывать отложение, если частицы талька/смолы не удерживаются поверхностно-активными веществами бумажного полотна и водорастворимыми полимерами.

При стабилизации для химического повышения коллоидный стабильности и предоставления смоле и липким материалам возможности пройти через процесс без агломерации или образования отложений используют поверхностно-активные вещества и диспергаторы. Для контроля смолы и липких материалов посредством фиксации в качестве фиксаторов как правило используют катионоактивные полимеры. С целью контроля липких материалов посредством устранения липкости созданы и используют неионогенные полимеры, такие как поливиниловый спирт, и сополимеры, такие как полиакриламид-винилацетатные (WO 0188264). Для подавления образования отложений смолы посредством, наиболее вероятно, механизма стабилизации смолы используют гидрофобно модифицированные анионоактивные полимеры, такие как сополимер стирола и малеинового ангидрида (US №6051160).

При фиксации для фиксирования смолы и липких материалов на волокне и их удаления из системы оборотной воды используют полимеры. В системе изготовления бумаги мешающие вещества по природе обычно являются анионоактивными и иногда называемыми анионным мусором или катионной потребностью. Анионный мусор состоит из коллоидных (смола и липкие материалы) и растворенных материалов, которые различными путями негативно сказываются на изготовлении бумаги посредством образования отложения или мешающего взаимодействия с химическими добавками. Удаление анионного мусора уменьшением катионной потребности за счет катионоактивного полимера является путем подавления образования отложений посредством фиксации. Преимущество использования катионоактивных полимерных коагулянтов для контроля смолы и липких материалов состоит в том, что смолу и липкие материалы удаляют из системы в форме микроскопических частиц, диспергированных в готовой бумажной продукции среди волокон.

В US №5256252 описан способ устранения образования отложений смол с использованием фермента (липаза) с ДАДМАХ полимерами. Для оценки эксплуатационных свойств с целью контроля смолы прибегают к испытанию на мутность фильтрата.

В ЕР №464993 описано применение амфотерного сополимера ДАДМАХ и солей акриловой кислоты для подавления образования отложений природной смолы. Эти полимеры не заявлены как используемые для подавления образования отложений липких материалов во вторично перерабатываемых волокнистых массах и белого пека в оборотном бумажном браке с покрытием. Испытание на мутность фильтрата является одним из методов испытаний, применяемых для оценки эксплуатационных свойств с целью подавления образования отложений смолы.

B WO 00034581 раскрыто, что для обработки оборотного бумажного брака с покрытием с целью контроля белого пека можно использовать амфотерные тройные сополимеры ДАДМАХ, акриламида и акриловой кислоты. Для определения эксплуатационных свойств полимеров с целью подавления образования отложений белого пека прибегают к испытанию на мутность фильтрата.

В ЕР №058622 речь идет о способе уменьшения или предотвращения образования отложений древесного пека во время процесса изготовления бумаги эмульсионным сополимером ДАДМАХ, ДАДЭАХ, акриламида и акриловой кислоты. Используют несшитые ДАДМАХ полимеры.

В US №5131982 речь идет о применении гомополимеров и сополимеров ДАДМАХ для обработки оборотного бумажного брака с покрытием с целью контроля белого пека. Используют несшитые ДАДМАХ полимеры. В этом патенте показано, что сшитые полиэпиамины обладают лучшими эксплуатационными свойствами, чем линейный полиамин, обеспечивая большее уменьшение мутности.

В US №5837100 речь идет о применении смесей дисперсии полимеров и коагулянтов для обработки оборотного бумажного брака с покрытием. Для определения эффективности полимеров прибегают к испытанию на понижение мутности.

В US №5989392 речь идет о применении сшитых ДАДМАХ полимеров для контроля анионного мусора и образования отложений смол в волокнистой массе, содержащей оборотный бумажный брак. Для оценки эксплуатационных свойств полимера при подавлении образования отложений смолы прибегают к испытанию на мутность фильтрата волокнистой массы. Проявляется более высокая эффективность раствора сшитых или разветвленных полиДАДМАХ, чем обычного линейного полиДАДМАХ. Используемый сшитый или разветвленный полиДАДМАХ получают с применением полиолефинового сшивающего мономера, такого как триаллиламингидрохлорид и метиленбисакриламид.

В ЕР №600592 описан способ получения низкомолекулярного сшитого полиакрилата постобработкой инициатором радикальной полимеризации. Исходный раствор акрилатного полимера нагревают до реакционной температуры (90°С). Далее в течение относительно короткого периода времени (от 15 до 30 мин) добавляют целевое количество инициатора радикальной полимеризации. Реакционную температуру поддерживают в течение дополнительного времени (обычно меньше 2 ч) для применения инициатора, добавляемого для сшивки. Увеличение степени сшивания и Mw регулируют главным образом реакционной температурой, рН, количеством добавляемого инициатора и продолжительностью реакции после добавления инициатора. С целью регулирования степени сшивания время подачи инициатора не используют. Объектом этого патента является получение сшитых полиакрилатов низкой Mw для применения в моющих и очищающих средствах.

Сшивка между сильными электролитными полимерными радикалами может быть ограничена благодаря электростатическому отталкиванию. Ма и Zhu ((Colloid Polym. Sci, 277:115-122 (1999)) продемонстрировали, что полиДАДМАХ не может подвергаться радикальному сшиванию при облучении, поскольку катионные заряды друг друга отталкивают. С другой стороны, неионогенный полиакриламид может быть легко сшит при облучении. О затруднениях сшивания полиДАДМАХ органическими пероксидами было сообщено Gu и др. в Journal of Applied Polymer Science, том 74, с.1412 (1999). Обработка полиДАДМАХ диалкилпероксидом в расплаве (от 140 до 180°С) приводит только к деструкции полимера, которая очевидна вследствие понижения характеристической вязкости.

Краткое изложение сущности изобретения

Существует потребность в полимере двойственной функции, способном подавлять образование отложений благодаря как фиксации, так и уменьшению количества анионного мусора. Этой двойной цели служат предлагаемые по изобретению водорастворимые полимеры, представленные в настоящем описании, поскольку они содержат сшитую структуру и катионную функциональную группу для фиксации и нейтрализации заряда.

Таким образом, объектом настоящего изобретения является сшивание водорастворимых катионоактивных полимеров диаллилдиметиламмонийхлорида (ДАДМАХ), которые представляют собой сильные катионоактивные электролитные полимеры. Несмотря на наличие двух двойных связей, мономер ДАДМАХ подвергается циклополимеризации с образованием главным образом линейного водорастворимого полимера с повторяющимися звеньями 5-членных гетероциклических пирролидиниевых колец. Полимеры ДАДМАХ могут быть сшиты персульфатными соединениями только тогда, когда остаточное количество мономера уменьшают до достаточно низких концентраций, которые зависят от концентрации полимера, используемого для последующей сшивки.

Существует потребность в высокомолекулярных сшитых водорастворимых катионоактивных полимерах для устранения образования отложения смолы и липких материалов. Одной целью настоящего изобретения является получение сшитого полимера ДАДМАХ со структурой, отличной от структуры сшитых полимеров, полученных добавлением полиолефинового сшивающего агента так, как изложено в US 5989392. В то время как сшитые полимеры, полученные с использованием полиолефинового сшивающего агента, содержат сшивающий агент, связанный в виде мостика между двумя соединенными полимерными цепями, сшитые полимеры по настоящему изобретению не содержат мостиков сшивающего агента и, следовательно, обладают, как предполагается, более короткими сшивающими мостиками, причем полимерные цепи просто соединяются в некоторых точках своих главных цепей.

Требуемый катионоактивный полимер представляет собой полимер, который может эффектно и эффективно устранять как анионный мусор, так и образование отложений смолы и липких материалов. Катионоактивные полимеры, промышленно используемые на бумажных фабриках для контроля смолы и липких материалов, представляют собой гомополимеры ДАДМАХ и полиэпиамин, полученный из эпихлоргидрина и диметиламина. Было установлено, что водорастворимый разветвленный или сшитый полимер ДАДМАХ, полученный последующей сшивкой персульфатом, может быть успешно использован с целью подавления образования отложений смолы и липких материалов их удалением из системы в форме микроскопических частиц.

Объектом настоящего изобретения является применение высокомолекулярного (Мw) сшитого водорастворимого катионоактивного полимера для контроля и предотвращения образования отложений смолы и липких материалов при изготовлении бумаги. Этот способ включает стадию добавления в бумажную жидкую массу перед формованием бумажного полотна сшитого или разветвленного полиДАДМАХ с высокой Mw для обработки древесной массы с целью предотвращения образования отложений древесного пека, оборотного бумажного брака с покрытием, с целью предотвращения образования отложений липких материалов или смол, вторично перерабатываемой волокнистой массы, с целью предотвращения образования отложений липких материалов.

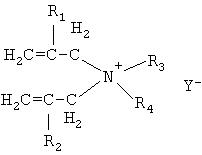

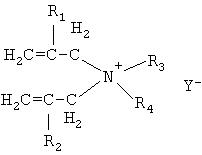

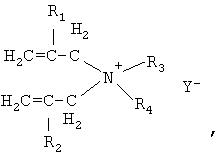

Высокомолекулярный (Мw) сшитый водорастворимый катионоактивный полимер получают последующей сшивкой катионоактивного основного полимера подходящим инициатором радикальной полимеризации. Предпочтительные катионоактивные основные полимеры представляют собой те полимеры, которые получены полимеризацией диаллилдиалкиламмониевых соединений, которые могут быть представлены следующей формулой:

где R1 и R2 обозначают водородный атом или С1-С4алкил; R3 и R4 независимо обозначают водородный атом или алкильную, гидроксиалкильную, карбоксиалкильную, карбоксиамидалкильную, алкоксиалкильную группу, содержащую от 1 до 18 углеродных атомов; а Y- обозначает анион. Наиболее предпочтительный катионоактивный мономер для катионоактивного основного полимера представляет собой диаллилдиметиламмонийхлорид (ДАДМАХ).

Соответственно, объектом настоящего изобретения является способ подавления образования отложений смолы и липких материалов при изготовлении бумаги, причем этот способ включает стадию добавления в бумажную жидкую массу перед формованием бумажного полотна мультисшитого катионоактивного полимера, который получают по способу, включающему следующие стадии:

(I) полимеризация по существу всех мономерных компонентов свободнорадикальным инициированием с получением раствора основного катионоактивного полимера, у которого по меньшей мере один из мономерных компонентов представляет собой катионоактивный мономерный компонент; и

(II) контактирование раствора основного катионоактивного полимера с дополнительным инициатором свободнорадикальной полимеризации с получением взаимосоединяющих связей между основными катионоактивными полимерами с получением упомянутого мультисшитого катионоактивного полимера, где этот мультисшитый катионоактивный полимер обладает более высокой молекулярной массой, чем основной катионоактивный полимер.

Новый сшитый полимер ДАДМАХ, получаемый и используемый при выполнении настоящего изобретения, обладает структурой, отличной от структуры сшитых полимеров, полученных по обычному методу с использованием полиолефинового сшивающего агента. В то время как сшитые полимеры, полученные с использованием полиолефинового сшивающего агента, содержат сшивающий агент, связанный в виде мостика между двумя соединенными полимерными цепями, сшитые полимеры по настоящему изобретению не содержат мостиков из сшивающего агента и, следовательно, обладают, как предполагается, более короткими сшивающими мостиками, причем полимерные цепи просто соединяются в некоторых точках своих главных цепей.

Подробное описание изобретения

Катионоактивные полимеры обычно используют при изготовлении бумаги для устранения анионного мусора нейтрализацией заряда. Анионный мусор состоит из коллоидных (смола и липкие материалы) и растворенных материалов, наличие которых негативно сказывается на изготовлении бумаги различными путями вследствие образования отложения или мешающего взаимодействия с химическими добавками. Устранение анионного мусора фиксацией коллоидных частиц на волокне и уменьшение катионной потребности за счет катионоактивного полимера является путем подавления образования отложений смолой и липкими материалами. Преимущество использования катионоактивных полимерных коагулянтов для контроля смолы и липких материалов состоит в том, что смолу и липкие материалы удаляют из системы в форме микроскопических частиц, диспергированных среди волокон в готовой бумажной продукции. При создании настоящего изобретения было установлено, что фиксация смолы и липких материалов на волокнах бумаги и нейтрализация заряда могут быть улучшены применением сшитых или разветвленных катионоактивных полимеров. Сшитые или разветвленные катионоактивные полимеры образуются в результате последующей сшивки катионоактивного основного полимера подходящим инициатором радикальной полимеризации.

Предпочтительные катионоактивные основные полимеры представляют собой те полимеры, которые получены полимеризацией диаллилдиалкиламмониевых соединений, которые могут быть представлены следующей формулой:

где R1 и R2 обозначают водородный атом или С1-С4алкил; R3 и R4 независимо обозначают водородный атом или алкильную, гидроксиалкильную, карбоксиалкильную, карбоксиамидалкильную, алкоксиалкильную группу, содержащую от 1 до 18 углеродных атомов; а Y- обозначает анион. Предпочтительные диаллилдиалкиламмониевые мономеры выбирают из группы, включающей диаллилдиметиламмонийхлорид, диаллилдиметиламмонийбромид, диаллилдиметиламмонийсульфат, диаллилдиметиламмонийфосфат, диметаллилдиметиламмонийхлорид, диэтилаллилдиметиламмонийхлорид, диаллилди(бета-гидроксиэтил)аммонийхлорид, диаллилди(бета-этоксиэтил)аммонийхлорид, диаллилдиэтиламмонийхлорид и их смеси. Наиболее предпочтительный катионоактивный мономер для катионоактивного основного полимера представляет собой диаллилдиметиламмонийхлорид (ДАДМАХ).

В предпочтительном варианте от примерно 50 до примерно 100 мас.% мономера в пересчете на массу всех мономерных компонентов, доступных для полимеризации, приходятся на долю диаллилдиметиламмонийхлорида.

Катионоактивными основными полимерами, которые можно использовать для сшивания при получении высокомолекулярных сшитых водорастворимых катионоактивных полимеров по настоящему изобретению, могут служить любые технически доступные водорастворимые катионоактивные полимеры, преимущественно гомополимеры или сополимеры диаллилдиалкиламмонийгалогенида. Примерами технически доступных гомополимеров или сополимеров диаллилдиалкиламмонийгалогенида служат те, которые поставляет на рынок под торговыми наименованиями Agefloc® и Agequat® фирма Ciba Specialty Chemicals.

Приемлемыми катионоактивными основными полимерами могут также оказаться сополимеры катионоактивных мономеров и других способных сополимеризоваться мономеров. Примеры приемлемых мономеров, способных сополимеризоваться с катионоактивными мономерами, включают, хотя ими их список не ограничен, акриламид, метакриламид, N,N-диметилакриламид, акриловую кислоту, метакриловую кислоту, винилсульфоновую кислоту, винилпирролидон, гидроксиэтилакрилат, стирол, метилметакрилат, винилацетат и их смеси. Для сополимеризации с ДАДМАХ может быть также использован диоксид серы.

Полимеризацию катионоактивного мономера для получения катионоактивного основного полимера можно проводить полимеризацией в водном растворе, полимеризацией в обращенной эмульсии вода-в-масле или полимеризацией в дисперсии с использованием приемлемого инициатора свободнорадикальной полимеризации. Примеры приемлемых инициаторов включают персульфаты, такие как персульфат аммония (ПСА); пероксиды, такие как пероксид водорода, гидропероксид трет-бутила и пероксипивалат трет-бутила; азоинициаторы, такие как 2,2'-азобис(2-амидинопропан)дигидрохлорид, 4,4'-азобис-4-циановалериановая кислота и 2,2'-азобисизобутиронитрил; и окислительно-восстановительные инициаторные системы, такие как гидропероксид трет-бутила/Fe(II) и персульфат/бисульфит аммония. Полимеризация в водном растворе с использованием персульфата аммония (ПСА) является предпочтительным методом получения основного катионоактивного полимера, предпочтительного мономера ДАДМАХ. Количество эффективного инициатора свободнорадикальной полимеризации, используемого в процессе полимеризации, зависит от общей концентрации мономеров и типа используемых мономеров, и для достижения более чем 99%-ного общего превращения мономеров оно может находиться в интервале от примерно 0,2 до примерно 5,0 мас.% от общего заряда мономеров.

В предпочтительном варианте полимеризацию проводят в отсутствии кислорода. Кислород может быть удален из реакционной среды с помощью вакуума с перемешиванием или продувкой инертным газом, таким как азот и аргон. После этого полимеризацию можно проводить в защитной атмосфере из инертного газа.

Хотя диаллиламиновые мономеры, такие как ДАДМАХ, содержат две ненасыщенные двойные связи С=С, хорошо известно, что при применении инициатора свободнорадикальной полимеризации вследствие циклополимеризации они образуют линейные полимеры. Линейные полимеры, полученные таким путем, содержат повторяющиеся звенья 5-членных пирролидиниевых колец. Если требуется высокомолекулярный слегка сшитый конечный продукт, необходимо получить линейный основной полимер с настолько высокой молекулярной массой, насколько может обеспечить процесс свободнорадикальной полимеризации. Все реакционные условия, такие как концентрация мономера, концентрация инициатора, реакционная температура и время реакции, объединяют для влияния на скорость радикальной полимеризации и молекулярную массу получаемого основного полимера. Специалисты в данной области техники, ознакомленные с основами настоящего изобретения, которые изложены в настоящем описании, в состоянии выбрать приемлемые реакционные условия для достижения высокой молекулярной массы. Затем для увеличения молекулярной массы до еще более высокого значения может быть использована технология последующего сшивания, представленная в описании настоящего изобретения.

Мультисшитый катионоактивный полимер по изобретению обладает средневесовой молекулярной массой более чем примерно 600000 г/моль. В предпочтительном варианте средневесовая молекулярная масса превышает 700000 г/моль, а наиболее предпочтительно более чем примерно 850000 г/моль.

Вязкость по вискозиметру Брукфилда является функцией молекулярной массы, концентрации и температуры. Следовательно, при неизменных концентрации и температуре вязкость определяется молекулярной массой. Так, например, вязкость 2500 сП при 20% полимера в случае продукта Alcofix® 111 при 25°С соответствует средневесовой молекулярной массе приблизительно 600000, как это определяют ГПХ с использованием полиэтиленоксидных стандартов с узким молекулярно-массовым распределением. Чем выше вязкость, тем выше молекулярная масса. Принимая во внимание цели изобретения, мультисшитый катионоактивный полимер по изобретению при 20%-ной концентрации в воде и 25°С обладает вязкостью выше 2000 сП. В предпочтительном варианте при 20%-ной концентрации в воде и 25°С вязкость составляет от примерно 2500 до примерно 25000 сП.

Например, предпочтительный мультисшитый катионоактивный полимер обладает вязкостью по вискозиметру Брукфилда, определенной при 25°С и 20%-ной концентрации твердых частиц в воде с использованием вала номер 3 при 12 об/мин, от примерно 2000 до примерно 10000 сП, где концентрация твердых частиц указана в пересчете на общую массу раствора.

Другой раствор предпочтительного мультисшитого катионоактивного полимера по изобретению обладает вязкостью по вискозиметру Брукфилда, определенной при 25°С и 20%-ной концентрации твердых частиц в воде с использованием вала номер 4 при 12 об/мин, от примерно 10000 до примерно 20000 сП, где концентрация твердых частиц указана в пересчете на общую массу раствора.

Расширение в объеме цепей или сшивание катионоактивного основного полимера осуществляют его обработкой подходящим инициатором радикальной полимеризации в водном растворе с перемешиванием. Приемлемый инициатор радикальной полимеризации представляет собой соединение, которое на катионоактивном основном полимере может образовывать радикальные участки и содействовать преодолению положительного электростатического отталкивания для объединения катионных основных полимерных радикалов. Примерами приемлемых инициаторов радикальной полимеризации являются персульфатные соединения, такие как персульфат калия, персульфат натрия, персульфат аммония и т.п. Другие приемлемые инициаторы радикальной полимеризации могут включать соли или производные перугольной кислоты (такие как изопропилперкарбонат) и соли или производные перфосфоновой кислоты. Вышеупомянутые инициаторы радикальной полимеризации можно использовать самостоятельно и в виде смесей или в сочетании с различными восстановителями с получением окислительно-восстановительных инициаторных систем. Для реакции сшивания в приемлемых реакционных условиях могут быть использованы также другие инициаторы полимеризации, не упомянутые выше, но известные специалистам в данной области техники. Наиболее предпочтительными инициаторами радикальной полимеризации для сшивания катионных основных полимеров, принимая во внимание сшивающую эффективность, растворимость в воде и температуру разложения, являются персульфат аммония, персульфат натрия и персульфат калия.

Инициатор радикальной полимеризации используют в количестве, находящимся в интервале от примерно 0,02 до примерно 50%, предпочтительно примерно от 0,5 до 10%, а еще более предпочтительно примерно от 1 до 5 мас.%, в пересчете на катионоактивный основной полимер. Реакцию расширения в объеме цепей или сшивания можно проводить в водной среде или в такой же реакционной среде (например, в эмульсии вода-в-масле), как используемая при получении основного полимера. Реакцию сшивания можно проводить в водной среде при рН от примерно от 1 до примерно 12, предпочтительно от 4 до 7, и при температуре от примерно 20 до примерно 100°С, предпочтительно от 70 до 100°С, без использования восстановителей.

Концентрация твердых частиц основного полимера в реакционной среде перед реакцией может составлять по массе от 1 до примерно 70%, предпочтительно от 10% до 40% для растворного основного полимера и предпочтительно от 20 до 50% для эмульсионного или дисперсионного основного полимера. Все количества в массовых процентах указаны в пересчете на всю среду, раствор, эмульсию или дисперсию. В наиболее предпочтительном варианте перед началом стадии (II) раствор основного катионоактивного полимера разбавляют до содержания твердых частиц менее 30 мас.%.

Для сшивания основного полимера требуемый инициатор можно добавлять в реактор при реакционной температуре весь сразу. Однако добавление большого количества инициатора может вызвать нежелательное образование не растворимых в воде гелей. Дополнительный инициатор свободнорадикальной полимеризации добавляют в течение определенного периода времени в инкрементных количествах. Для улучшенного регулирования молекулярной массы или увеличения вязкости инициатор можно добавлять небольшими инкрементами или с постоянной умеренной скоростью. После каждого инкрементного добавления инициатора (примечание: для того чтобы осуществлять почти непрерывное добавление, инкременты могут быть достаточно малыми) реакции дают возможность протекать до тех пор, пока прирост вязкости не начинает нивелироваться. Если целевая вязкость продукта все еще не достигнута, добавляют еще один инкремент инициатора. Когда добиваются целевой вязкости продукта, охлаждением до комнатной температуры реакцию останавливают.

Предпочтительным путем контроля реакции сшивания является непрерывная подача инициатора с такой скоростью, при которой можно легко следить за увеличением вязкости реакционной среды. С уменьшением скорости подачи инициатора эффективность инициатора для сшивания повышается.

Низкая скорость подачи инициатора обуславливает высокую эффективность инициатора при сшивании, а также обеспечивает простоту контроля за приростом вязкости или молекулярной массы. Реакция сшивания может быть прервана после достижения целевой вязкости или молекулярной массы прекращением подачи инициатора и охлаждением реакционной среды. Влияние инициатора после прекращения подачи инициатора невелико, если осуществляют подачу инициатора с низкой скоростью. Инициатор можно направлять в водный раствор основного полимера со скоростью от 10 до 0,0005%, предпочтительно от 0,2 до 0,001%, а наиболее предпочтительно от 0,05 до 0,002% в минуту по массе в пересчете на полимерные твердые частицы.

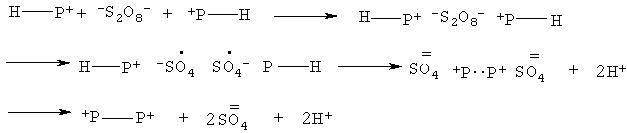

Точный механизм реакции сшивания конкретно неизвестен. Однако вероятно, что в нем принимают участие свободные радикалы. В случае использования персульфатного инициатора сшивающий механизм может быть проиллюстрирован следующей схемой.

Благодаря ионной связи персульфатный дианион сводит вместе два катионоактивных основных полимера (Н-Р+). Гомолитическое разложение персульфата высвобождает два анионных сульфатных радикала, которые у основных полимерных цепей отнимают водородные атомы с образованием двух полимерных радикалов. Сшивание происходит только тогда, когда два полимерных радикала объединяются. Если образовавшиеся полимерные радикалы не встречаются друг с другом для сшивания, они могут подвергаться деструкции вследствие передачи цепи или обрыва цепей диспропорционированием. Персульфатные дианионы содействуют сведению вместе для сшивания двух катионоактивных полимерных радикалов, которым в противном случае вследствие отталкивания катионных электронов трудно встретиться друг с другом. Таким образом, персульфатные инициаторы обладают высокой эффективностью при сшивании катионоактивных полимеров. Другие инициаторы, такие как пероксид водорода, могут образовывать катионные полимерные радикалы, которым, однако, вследствие затруднений с преодолением отталкивающих сил электронов для сшивания свойственна тенденция подвергаться деструкции в результате передачи или обрыва цепи. Более того, инициаторы радикальной полимеризации, такие как пероксид водорода, могут проявлять значительно более заметную тенденцию, чем персульфат, индуцировать деструкцию передачи цепи. При сшивании также могут играть роль остаточные двойные связи на катионоактивном основном полимере. Принимая во внимание сущность настоящего изобретения, нет необходимости ограничиваться каким-либо предложенным механизмом сшивания.

В вышеприведенной предложенной схеме сшивания каждая молекула персульфата отнимает 2 водородных атома с образованием двух полимерных радикалов для сшивания. Оба отнятых водородных атома окисляются до двух протонов. Таким образом, значение рН реакционной среды медленно понижается, если для ее нейтрализации не добавляют основание. Понижение рН во время реакции сшивания при добавлении персульфатного инициатора действительно наблюдают. Действие вышеприведенного предложенного механизма также подтверждается экспериментально тем фактом, что для достижения высокой эффективности сшивания и поддержания относительно постоянного рН реакционной среды оптимальным оказывается значение молярного соотношения между исходными NaOH и персульфатом аммония около 2,0.

С целью поддержать целевое значение рН реакции сшивания во время добавления инициатора для сдерживания медленного понижения рН можно добавлять основание. Примеры приемлемых оснований, которые для регулирования рН можно использовать самостоятельно или в сочетании, включают NaOH, КОН, NH4OH, Na2CO3 и т.п. Предпочтительным основанием для регулирования рН является NaOH. Основание можно добавлять непрерывной подачей с добавлением инициатора при постоянном соотношении. При подаче значение соотношения в молях между основанием и персульфатом может составлять от 0 до 8, предпочтительно от 1 до 3, а наиболее предпочтительно от 1,5 до 2,5. Основание можно также добавлять всякий раз, когда рН опускается ниже целевого значения. Как уже было сказано, реакцию сшивания можно проводить в водной среде при рН от примерно 1 до примерно 12. Однако в предпочтительном варианте ее проводят в водной среде при рН от примерно 4 до 7.

Значение рН реакции сшивания можно также регулировать с помощью регулятора рН. Основание, такое как NaOH, можно добавлять в реактор автоматически, посредством регулятора рН всякий раз, когда рН реакционной среды понижается до целевого значения.

Полимеры ДАДМАХ могут быть сшиты персульфатными соединениями только тогда, когда остаточное количество ДАДМАХ мономера уменьшается до достаточно низких концентраций. Максимальное остаточное содержание мономера, при котором может происходить сшивание, зависит от концентрации полимера, используемого для реакции сшивания. Следовательно, необходимо, чтобы катионоактивный основной полимер был практически полимеризованным и содержал менее 10% остаточного мономера, предпочтительно менее 3%, а наиболее предпочтительно менее 1%, в пересчете на массу твердых частиц основного полимера. Однако по методам, представленным в описании настоящего изобретения, все еще могут быть сшиты основные полимеры, содержащие больше целевого количества остаточных мономеров. В таких случаях инициатор радикальной полимеризации, добавляемый в реакцию сшивания, первоначально расходуют для уменьшения количества остаточного мономера. После того как остаточное количество мономера уменьшают до достаточно низких концентраций, непрерывным добавлением инициатора начинают сшивание основного полимера.

В предпочтительном варианте реакцию расширения в объеме цепей или сшивания проводят с перемешиванием. Адекватное перемешивание может предотвратить образование гелевых частиц. Приемлемое перемешивание не должно создавать сдвигового усилия, достаточного для значительного разрыва полимерных цепей.

Бумажная масса может содержать термомеханическую целлюлозу. Бумажная масса может содержать вторично перерабатываемую волокнистую массу. Бумажная масса может содержать оборотный бумажный брак с покрытием. Бумажная масса может содержать очищенную от печатной краски волокнистую массу. Бумажная жидкая масса может также содержать по меньшей мере два материала, которые выбирают из группы, включающей термомеханическую целлюлозу, вторично перерабатываемую волокнистую массу, очищенную от печатной краски волокнистую массу и оборотный бумажный брак с покрытием.

Конкретные варианты выполнения настоящего изобретения проиллюстрированы следующими примерами. Эти примеры иллюстрируют сущность настоящего изобретения, а не предназначены для ограничения его объема.

В следующих примерах использованы аббревиатуры, приведенные ниже:

ПСА обозначает персульфат аммония

ВБ обозначает вязкость по вискозиметру Брукфилда, сП

ДАА обозначает диаллиламин

ЕЗ по F обозначают единицы затухания фирмы Formazine

ГПХ обозначает гельпроникающую хроматографию

КХ обозначает константу Хаггинса

ХВ обозначает характеристическую вязкость (определяемую в 1М растворе NaCl), дл/г при 30°С.

Mw обозначает средневесовую молекулярную массу (по данным ГПХ с использованием ПЭО стандарта), г/моль

Mn обозначает среднечисленную молекулярную массу (по данным ГПХ с использованием ПЭО стандарта), г/моль

НЕМ обозначает нефелометрические единицы мутности

ПС-Na обозначает персульфат натрия

ПТ обозначает полимерные твердые частицы, мас.%

ОМ обозначает остаточный мономер (ДАДМАХ), мас.%

МБН обозначает метабисульфит натрия

ПКЗ обозначает потребность в катионном заряде, мг-экв/л;

ПМ обозначает понижение мутности.

ПРИМЕРЫ

Получение сшитого полиДАДМАХ с высокой Mw

Пример 1

В этом примере в качестве катионоактивного основного полимера для расширения в объеме цепей или сшивания используют Alcofix® 111, водный раствор полиДАДМАХ, технически доступный на фирме Ciba Specialty Chemicals. Вязкость по вискозиметру Брукфилда определяют с использованием вала №3 при 12 об/мин и при 25°С.

В 1-литровый реактор, снабженный механической мешалкой, капельной воронкой и холодильником, загружают продукт Alcofix® 111 до содержания чистого ДАДМАХ гомополимера 198,5 г. Деионизированной водой концентрацию полимера доводят до 30%. Раствором NaOH pH содержимого реактора доводят до значения 6,9, а затем с перемешиванием и в токе азота нагревают до 100°С. При 100°С в реактор в течение 170 мин направляют 25,0 г 10%-ного раствора ПСА с получением полимера 1 и в течение 90 мин дополнительно направляют 8,7 г 10%-ного ПСА с получением полимера 2. Во время подачи ПСА в реактор одновременно подают 25%-ный раствор NaOH со скоростью, при которой достигают значения молярного соотношения NaOH/ПСА 2,0. Общее количество используемого ПСА составляет 1,3% в пересчете на полимерные твердые частицы для полимера 1 и 1,7% для полимера 2. После одновременной подачи ПСА/NaOH содержимое реактора выдерживают при 100°С в течение 10 мин, а затем охлаждают до комнатной температуры. Содержимое реактора регулируют деионизированной водой с доведением концентрации твердых частиц полимера до 20%. Получают продукт, свободный от нерастворимого в воде геля, свойства которого продемонстрированы в таблице 1. После реакции расширения в объеме цепей ВБ при 20% твердых частиц увеличивается примерно в 1,4 раза для полимера 1 и в 1,8 раза для полимера 2.

Пример 2

В 1-литровый реактор, снабженный холодильником, термометром, впускным приспособлением для азота и установленной наверху мешалкой, загружают 500,38 г 66%-ного мономера ДАДМАХ, 55,5 г деионизированной воды и 0,15 г продукта Versene (Na4ЭДТК). Полимеризационную смесь продувают азотом и нагревают с перемешиванием до температуры содержимого 70°С. В реактор медленно, в течение 435 мин, подают водный раствор, содержащий 3,0 г персульфата аммония (ПСА). Реакционной температуре дают повыситься до выше 80°С и затем во время периода подачи ПСА поддерживают температуру от 80 до 90°С. После подачи ПСА реакционную смесь разбавляют деионизированной водой до примерно 40% твердых частиц и выдерживают при 90°С в течение примерно 30 мин. Далее в течение 25 мин добавляют водный раствор, содержащий 4,0 г МБН. Для завершения полимеризации (превращение выше 99%) реактор выдерживают при 90°С в течение еще 30 мин. Раствор полимера разбавляют достаточным количеством воды до примерно 25% твердых частиц. При 25°С и 20% твердых частиц этот продукт обладает вязкостью примерно 2500 сП, его используют в качестве катионоактивного основного полимера для расширения в объеме цепей с получением полимеров с 3 по 6 по методу, продемонстрированному ниже. Вязкость 2500 соответствует молекулярной массе приблизительно 600000.

754 г вышеуказанного содержимого реактора нагревают до 100°С. Затем в реактор в течение 60 мин направляют 12,0 г 10%-ного раствора ПСА с получением полимера 3; в этот реактор в течение 300 мин направляют 41,9 г 10%-ного раствора ПСА с получением полимера 4; в реактор в течение 345 мин направляют 47,9 г 10%-ного раствора ПСА с получением полимера 5, и в реактор в течение 345 мин направляют 60,0 г 10%-ного раствора ПСА с получением полимера 6; во время подачи ПСА для поддержания рН реакционной среды на уровне примерно 5 добавляют 25%-ного раствора NaOH. Содержимое реактора выдерживают при 100°С с перемешиванием в течение примерно 10 мин. Далее для разбавления добавляют деионизированной воды до содержания полимерных твердых частиц 20,0% и содержимое реактора охлаждают до комнатной температуры. В качестве продукта получают прозрачный полимерный раствор, свободный от геля, свойства которого продемонстрированы в таблице 1.

Оценка эксплуатационных свойств

При оценке для сравнения использовали также технические продукты, перечисленные в таблице 2.

Способность сшитого полиДАДМАХ подавлять образование смолой и липкими материалами отложений

Для демонстрации эксплуатационных свойств полимера и его способности фиксировать смолу, липкие материалы и другие загрязняющие примеси на волокне и, следовательно, подавлять и предотвращать образование этими загрязняющими примесями отложения во время изготовления бумаги воспользовались испытанием на мутность фильтрата вакуумного дренирования. Подробности метода испытания представлены ниже.

1. Примерно 250 мл композиции консистенцией от 3 до 5% анализируют в снабженном перегородками приборе Britt jar. Адекватное перемешивание обеспечивают с помощью смесителя IKA, настроенного на перемешивание при 1000 об/мин.

2. В перемешиваемую густую волокнистую массу добавляют требуемое количество полимера и оставляют перемешиваться в течение 2 мин.

3. Далее обработанную густую волокнистую массу фильтруют под вакуумом через фильтровальную бумагу Whatman 541 (диаметром 11 см, с порами, рассчитанными на удерживание частиц >20-25 мкм).

4. Фильтрование под вакуумом продолжают непосредственно до исчезновения "мокрой линии" или сбора приблизительно 200 мл фильтрата.

5. С помощью подходящего нефелометра определяют мутность фильтрата.

6. Потребность фильтрата в катионном заряде (ПКЗ) определяют коллоидным титрованием.

7. Используемая концентрация выражена как масса в фунтах активного полимера на тонну твердых частиц волокнистой массы.

8. Чем ниже мутность фильтрата, тем выше степень контроля смолы и липких материалов при проводимой обработке и, следовательно, лучше эксплуатационные свойства используемого полимера.

Пример 3

Контроль древесного пека в случае термомеханической волокнистой массы (т.е. целлюлозы) (ТМЦ) Пример 3А

Пример 3Б

ТМЦ консистенцией 3,15% (холостой эксперимент: 785 НЕМ)

Пример 4

Контроль липких материалов в случае вторично перерабатываемых очищенных от краски волокнистых масс (ОПВ).

Для оценки эксплуатационных свойств полимеров определяли мутность фильтрата (МФ) и потребность фильтрата в катионном заряде (ПКЗ). Более низкие значения МФ и ПКЗ указывают на улучшенные эксплуатационные свойства в отношении подавления образования липкими материалами отложений.

Пример 4А

Этот эксперимент проводили с использованием густой волокнистой массы из перерабатываемой макулатурной газетной бумаги, собранной после второго прессования.

ПКЗ обозначает потребность в катионном заряде, мг-экв/л; МФ обозначает мутность фильтрата.

Пример 4Б

Оценка фиксаторов на очищенной от краски вторично перерабатываемой волокнистой массе

Пример 4В

Оценка эксплуатационных свойств сшитого полиДАДМАХ на композиции с ОПВ 3,5%

Мутность фильтрата ЕЗ по F при разных концентрациях ДАДМАХ полимера

Пример 4Г

Потребность в катионном заряде (ПКЗ) фильтрата при разных концентрациях ДАДМАХ полимера

Пример 5

Контроль белого пека при переработке оборотного бумажного брака с покрытием

Эксплуатационные свойства ДАДМАХ полимеров при контроле белого пека оценивали на оборотном бумажном браке с покрытием разных типов.

Образцы испытывали на оборотном бумажном браке следующих трех типов:

легковесная бумага без содержания древесной массы 45# Pub Matte;

тяжеловесный материал, содержащий древесную массу, 38# DPO

тяжеловесный материал, содержащий древесную массу, 70# DPO

Для каждого расхода полимера при обработке определяют мутность фильтрата.

Пример 5А

Легковесная бумага без содержания древесной массы 45# Pub Matte

Пример 5Б

Тяжеловесный материал, содержащий древесную массу, 70# DPO

Пример 5В

Тяжеловесный материал, содержащий древесную массу, 38# DPO

Необходимо иметь в виду, что приведенные выше описание и примеры служат для иллюстрации изобретения и не предназначены для ограничения его объема. Можно осуществлять многие варианты и модификации, не выходя при этом из объема настоящего изобретения.

Реферат

Способ касается подавления образования отложений смолы и липких материалов в волокнистой массе в процессе изготовления бумаги и может быть использован в целлюлозно-бумажной промышленности. Способ включает стадию добавления в бумажную жидкую массу перед формованием бумажного полотна мультисшитого катионоактивного полимера. Данный полимер получают по способу, включающему следующие стадии: (1) полимеризация мономерных компонентов свободнорадикальным инициированием с получением раствора основного катионоактивного полимера, у которого по меньшей мере один из мономерных компонентов представляет собой катионоактивный мономерный компонент, представляющий собой диаллилдиалкиламмониевый мономер; и (11) контактирование раствора основного катионоактивного полимера с дополнительным инициатором свободнорадикальной полимеризации с получением взаимосоединяющих связей между основными катионоактивными полимерами, с получением мультисшитого катионоактивного полимера, где этот мультисшитый катионоактивный полимер обладает более высокой молекулярной массой, чем основной катионоактивный полимер. Техническим результатом является устранение анионного мусора фиксацией коллоидных частиц на волокне и подавление образования отложений смолой и липкими материалами. 19 з.п. ф-лы, 11 табл.

Формула

Комментарии