Способ обработки бумажного продукта - RU2634878C2

Код документа: RU2634878C2

Чертежи

Описание

Область техники

Данное изобретение относится к способам и системам для изготовления бумажных продуктов и к продуктам, изготавливаемым с помощью таких способов и систем.

Уровень техники

Бумага, упоминаемая в настоящем документе, относится к широкому множеству листовых материалов на основе целлюлозы, используемых для письма, печати, упаковывания и других применений. Бумагу можно использовать, например, но не ограничиваясь этим, в следующих применениях: в качестве бумажных денег, банковских билетов, акционерных и облигационных сертификатов, чеков и т.п.; в книгах, журналах, газетах и бумаге для художественной печати; для упаковывания, например, картон, гофрированный картон, бумажные пакеты, конверты, шелковая бумага, коробки; в бытовых продуктах, таких как туалетная бумага, салфетки, бумажные полотенца и бумажные носовые платки; в бумажных сотах, используемых в качестве основного материала в композитных материалах; в строительных материалах; в качестве строительного картона; в одноразовой одежде; и в различных промышленных применениях, включающих наждачную бумагу, шлифовальную бумагу, промокательную бумагу, лакмусовую бумагу, универсальную индикаторную бумагу, хроматографию на бумаге, сепараторы аккумуляторов и конденсаторные диэлектрики.

Бумагу обычно изготавливают измельчением целлюлозного материала с образованием пульпы, содержащей целлюлозные волокна, объединением целлюлозных волокон с образованием влажного полотна и сушкой полотна. В готовой бумаге волокна удерживаются вместе механическим сцеплением и водородными связями. Измельчение можно проводить рядом способов, например: с использованием химического процесса (например, крафт-процесса), механического процесса (древесное волокно) или термомеханического процесса (TMP). Стадии объединения и высушивания обычно проводят с использованием высокоскоростной бумагоделательной машины.

Наиболее распространенным источником целлюлозных волокон является древесная масса из деревьев. Пульпу также получают из утилизированной ("переработанной") бумаги. Также используют материалы растительных волокон, такие как хлопок, конопля, лен и рис. Другие недревесные источники волокон включают, но не ограничиваются ими, сахарный тростник, жмых, солому, бамбук, кенаф, джут, кудель и хлопок. В бумагу можно включать большое разнообразие синтетических волокон, таких как полипропилен и полиэтилен, а также других ингредиентов, таких как неорганические наполнители, в качестве средств для придания желательных физических свойств.

Для многих применений желательно, чтобы бумага имела высокую прочность и сопротивление разрыву, даже в очень тонких листах, например, когда бумагу используют для упаковывания, в промышленных применениях, в качестве денег и в других применениях, которые требуют прочности и долговечности. Также, как правило, является желательным, чтобы бумага обладала хорошими печатными свойствами, причем конкретные характеристики в некоторой степени зависят от процесса печати, в котором бумагу используют.

Сущность изобретения

Изобретение основано, частично, на открытии, что путем облучения волокнистых материалов на соответствующих уровнях, физические характеристики волокнистого материала можно благоприятным образом изменять. Например, можно изменять молекулярную массу, уровень поперечного сшивания, участки прививки и/или функциональные группы по меньшей мере целлюлозных частей материалов. Более того, можно благоприятным образом влиять на физические свойства, такие как прочность на разрыв и сдвиговая прочность волокнистого материала. Относительно высокие дозы ионизирующего излучения можно использовать для уменьшения молекулярной массы по меньшей мере целлюлозных частей волокнистого материала, способствуя преобразованию волокнистого материала в пульпу, которая пригодна для применения в изготовлении бумаги. Относительно более низкие дозы ионизирующего излучения можно использовать для увеличения молекулярной массы бумажного продукта, усиления его прочности на разрыв и других механических свойств. Ионизирующее излучение также можно использовать для контроля функционализации волокнистого материала, т.е., функциональных групп, которые присутствуют на материале или в нем.

В одном аспекте изобретение относится к способам получения целлюлозного или лигноцеллюлозного материала для применения в производстве бумаги. Некоторые способы включают обработку целлюлозного или лигноцеллюлозного сухого сырья, имеющего первую среднюю молекулярную массу, ионизирующим излучением в дозе по меньшей мере 2,5 Мрад для снижения средней молекулярной массы сырья до заданного уровня. Заданный уровень выбирают так, чтобы обработанное сырье было пригодно для использования в качестве пульпы в процессе производства бумаги или при ее формировании.

Некоторые варианты осуществления включают один или несколько из представленных ниже признаков. Способы дополнительно включают проведение процесса формирования пульпы из обработанного сырья. Кроме того, способы включают проведение процесса механической дезинтеграции обработанного сырья. Кроме того, способы могут включать применение звуковой энергии к обработанному сырью.

В некоторых вариантах осуществления сырье может включать древесную стружку, и доза ионизирующего излучения может составлять от приблизительно 2,5 до приблизительно 10 Мрад. Обработка может включать обработку облучением гамма-лучами и/или облучением пучком электронов. В некоторых вариантах осуществления, электроны в пучке электронов могут иметь энергию по меньшей мере 0,25 МэВ.

В другом аспекте изобретение относится к способам получения облученного бумажного продукта. Некоторые способы включают облучение бумажного продукта, включающего первый углеводсодержащий материал, имеющий первую молекулярную массу, ионизирующим излучением для получения облученного бумажного продукта, включающего второй углеводсодержащий материал, имеющий вторую молекулярную массу, превышающую первую молекулярную массу.

В другом аспекте изобретение относится к гашению облученного бумажного продукта. Бумажный продукт включает первый углеводсодержащий материал, который облучен ионизирующим излучением в дозе по меньшей мере 0,10 Мрад для повышения молекулярной массы бумажного продукта.

В другом аспекте изобретение относится к облучению бумажного продукта, включающего первый углеводсодержащий материал, ионизирующим излучением по меньшей мере 0,10 Мрад для повышения молекулярной массы бумажного продукта, с последующим гашением облученного бумажного продукта.

Некоторые варианты осуществления включают один или несколько из следующих признаков. Доза ионизирующего излучения может составлять по меньшей мере 0,10 Мрад, например, по меньшей мере 0,25 Мрад. Дозу ионизирующего излучения можно контролировать, чтобы она была на уровне от приблизительно 0,25 до приблизительно 5 Мрад. Обработка может включать облучение гамма-излучением, и/или облучение пучком электронов. Электроны в пучке электронов могут иметь энергию по меньшей мере 0,25 МэВ, например, от приблизительно 0,25 МэВ до приблизительно 7,5 МэВ. Кроме того, способы могут включать гашение обработанного бумажного продукта. Например, гашение можно проводить в присутствии газа, выбранного для реакции с радикалами, присутствующими в обработанном бумажном продукте.

В другом аспекте изобретение относится к способам получения облученного бумажного продукта, которые включают обработку материала углеводсодержащей пульпы ионизирующим излучением, так, чтобы средняя молекулярная масса материала углеводсодержащей пульпы возрастала.

Некоторые варианты осуществления этих способов могут включать один или несколько из следующих признаков. Обработку можно проводить в процессе формирования бумажного продукта. Формирование может включать объединение материала пульпы во влажное бумажное полотно. Обработку можно проводить на влажном бумажном полотне или перед формированием влажного бумажного полотна. Кроме того, формирование может включать высушивание влажного бумажного полотна, и обработку можно проводить после высушивания.

В следующем аспекте изобретение относится к бумаге, содержащей облученный лигноцеллюлозный материал, где облученный лигноцеллюлозный материал включает по меньшей мере приблизительно 2 процента по массе лигнина, например, по меньшей мере приблизительно 2,5, 3,0, 4,0, 5,0, 6,0, 7,0, 8,0 или по меньшей мере приблизительно 10,0 процентов по массе лигнина.

В некоторых случаях, облученный лигноцеллюлозный материал включает поперечные сшивки, и поперечные сшивки имеются по меньшей мере в лигниновой части облученного лигноцеллюлозного материала.

Также изобретение относится к способу изготовления бумаги, причем способ включает комбинирование целлюлозного или лигноцеллюлозного материала с лигнином и формирование из этой комбинации бумаги. Также изобретение относится к формированию бумаги из исходного материала, получаемого комбинированием целлюлозного или лигноцеллюлозного материала с лигнином.

В некоторых случаях облучают целлюлозный или лигноцеллюлозный материал, и/или облучают комбинацию, а затем формируют в бумагу, и/или облучают формированную бумагу. В некоторых случаях исходный материал является облученным.

Также изобретение относится к пульпе и бумажным продуктам, сформированным путем облучения целлюлозных и лигноцеллюлозных материалов, например, с использованием способов, описанных в настоящем документе.

В одном аспекте изобретение относится к материалам пульпы, включающим обработанный целлюлозный или лигноцеллюлозный волокнистый материал, имеющий среднюю молекулярную массу менее 500000 и содержащий функциональные группы, не присутствующие во встречающихся в природе целлюлозных или лигноцеллюлозных волокнистых материалах, из которых получен обработанный материал. Например, в некоторых вариантах осуществления, функциональные группы включают енольные группы и/или группы карбоновых кислот или их соли или сложные эфиры. Функциональные группы также можно выбирать из группы, состоящей из альдегидных групп, нитрозогрупп, нитрильных групп, нитрогрупп, групп кетонов, аминогрупп, алкиламиногрупп, алкильных групп, хлоралкильных групп, хлорфторалкильных групп и групп карбоновых кислот. В некоторых случаях встречающиеся в природе целлюлозные или лигноцеллюлозные волокнистые материалы могут включать древесную стружку. В некоторых случаях, бумажный продукт формируют из материала пульпы.

В другом аспекте изобретение относится к бумажным продуктам, которые включают обработанный целлюлозный или лигноцеллюлозный волокнистый материал, причем обработанный целлюлозный или лигноцеллюлозный волокнистый материал содержит функциональные группы, не присутствующие во встречающемся природе целлюлозном или лигноцеллюлозном волокнистом материале, из которого получен обработанный материал.

Целлюлозный или лигноцеллюлозный материал можно выбирать из группы, состоящей из макулатуры, древесины, прессованной древесины, древесных опилок, силоса, трав, рисовой шелухи, жмыха, хлопка, джута, конопли, льна, бамбука, сизаля, абаки, соломы, сердцевин кукурузных початков, кукурузной соломы, проса, люцерны, сена, рисовой шелухи, кокосовых волокон, хлопка, морской травы, водорослей и их смесей.

В другом аспекте получение целлюлозного или лигноцеллюлозного материала включает облучение целлюлозного или лигноцеллюлозного материала ионизирующим излучением до выбранной температуры; охлаждение облученного материала до температуры ниже выбранной температуры; и повторное облучение охлажденного материала ионизирующим излучением.

В некоторых вариантах осуществления, целлюлозный или лигноцеллюлозный материал включает бумажный продукт и/или исходный материал для получения пульпы.

В другом аспекте изготовление бумажного продукта включает обработку поверхности облученного целлюлозного материала покрытием или красителем.

В другом аспекте изготовление бумажного продукта включает прививку материала к участкам прививки целлюлозного материала, который является облученным, с получением функционализированного целлюлозного материала, имеющего множество участков прививки.

В другом аспекте изготовление бумажного продукта включает облучение целлюлозного материала для получения функционализированного целлюлозного материала, имеющего множество участков прививки, и прививку материала к участкам прививки.

В некоторых вариантах осуществления материал, привитый к участкам прививки, включает реактивный краситель.

В другом аспекте изготовление бумажного продукта включает облучение комбинации, включающей целлюлозный материал, и прививку прививаемого агента таким образом, чтобы прививаемый агент связывался с целлюлозным материалом.

В некоторых вариантах осуществления прививаемый агент ковалентно связывается с целлюлозным материалом.

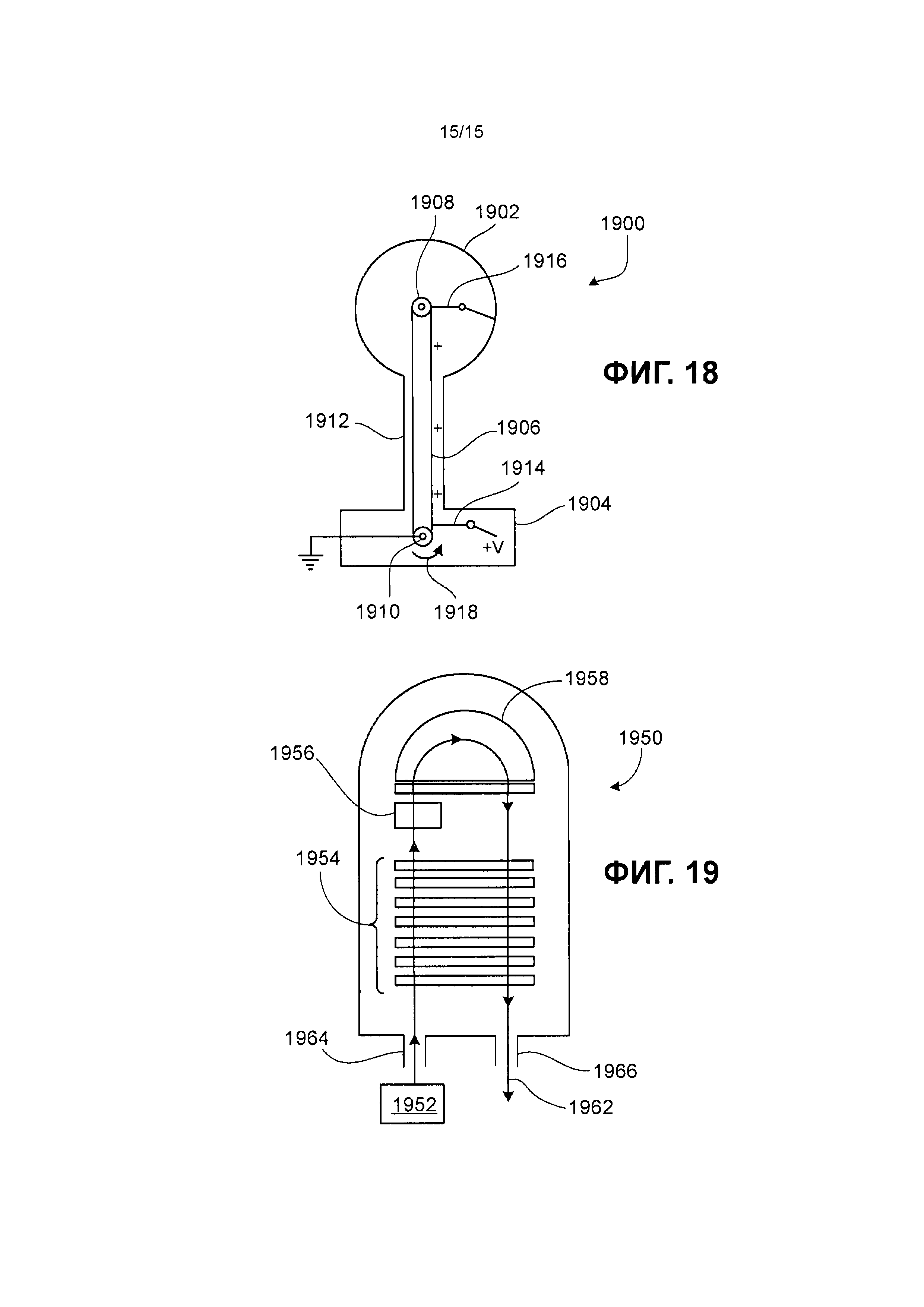

В другом аспекте обработка бумаги или исходного материала для бумаги включает образование множества отрицательно заряженных ионов; ускорение отрицательно заряженных ионов до первой энергии; удаление множества электронов по меньшей мере из некоторых отрицательно заряженных ионов с получением положительно заряженных ионов; ускорение положительно заряженных ионов до второй энергии; и направление падения положительно заряженных ионов на бумагу или исходный материал для бумаги.

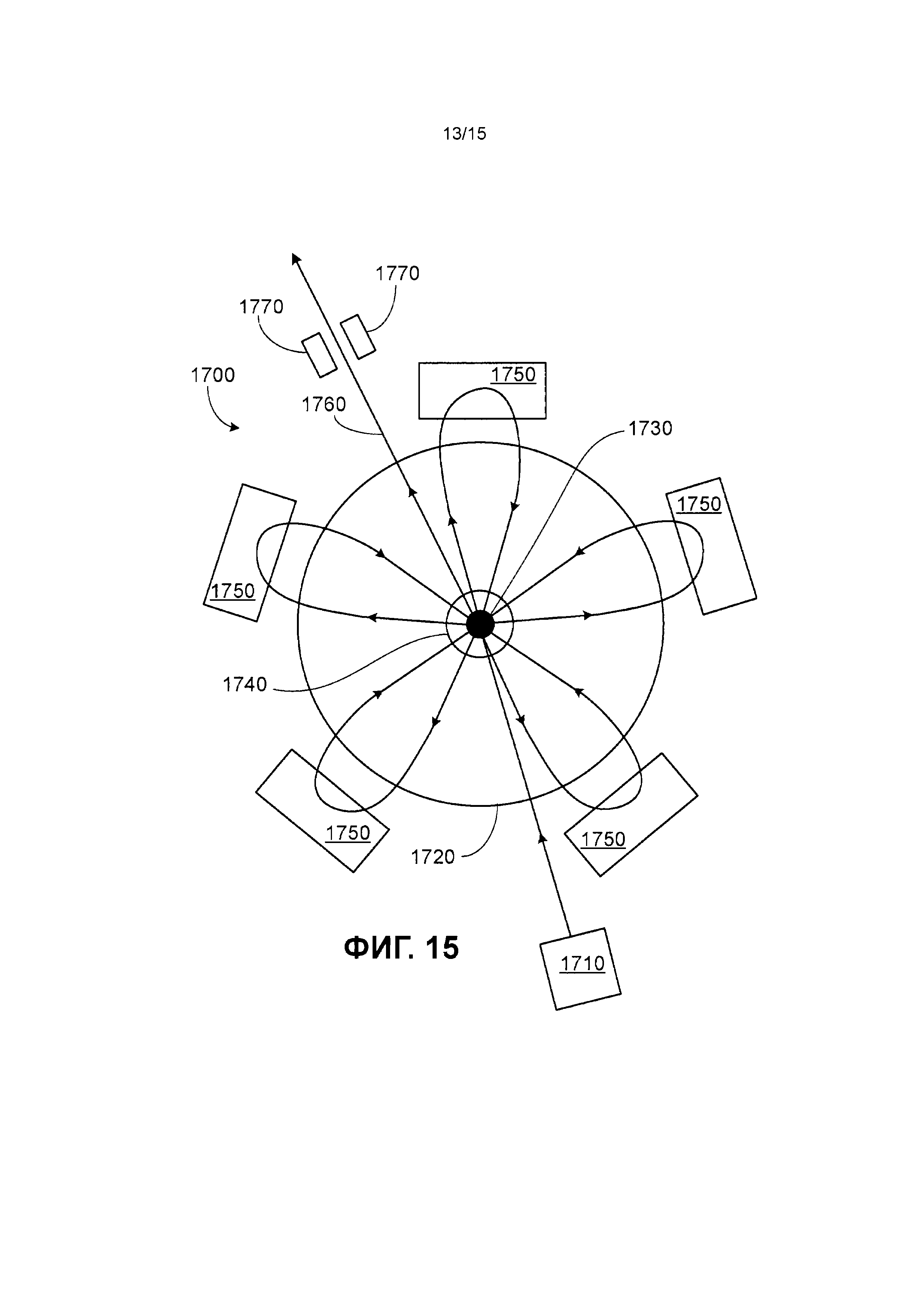

В другом аспекте обработка бумаги или исходного материала для бумаги включает получение множества заряженных частиц; ускорение заряженных частиц путем направления каждой из заряженных частиц, чтобы они многократно проходили через резонатор ускорителя, включающий переменное электрическое поле; и облучение бумаги или исходного материала для бумаги ускоренными заряженными частицами.

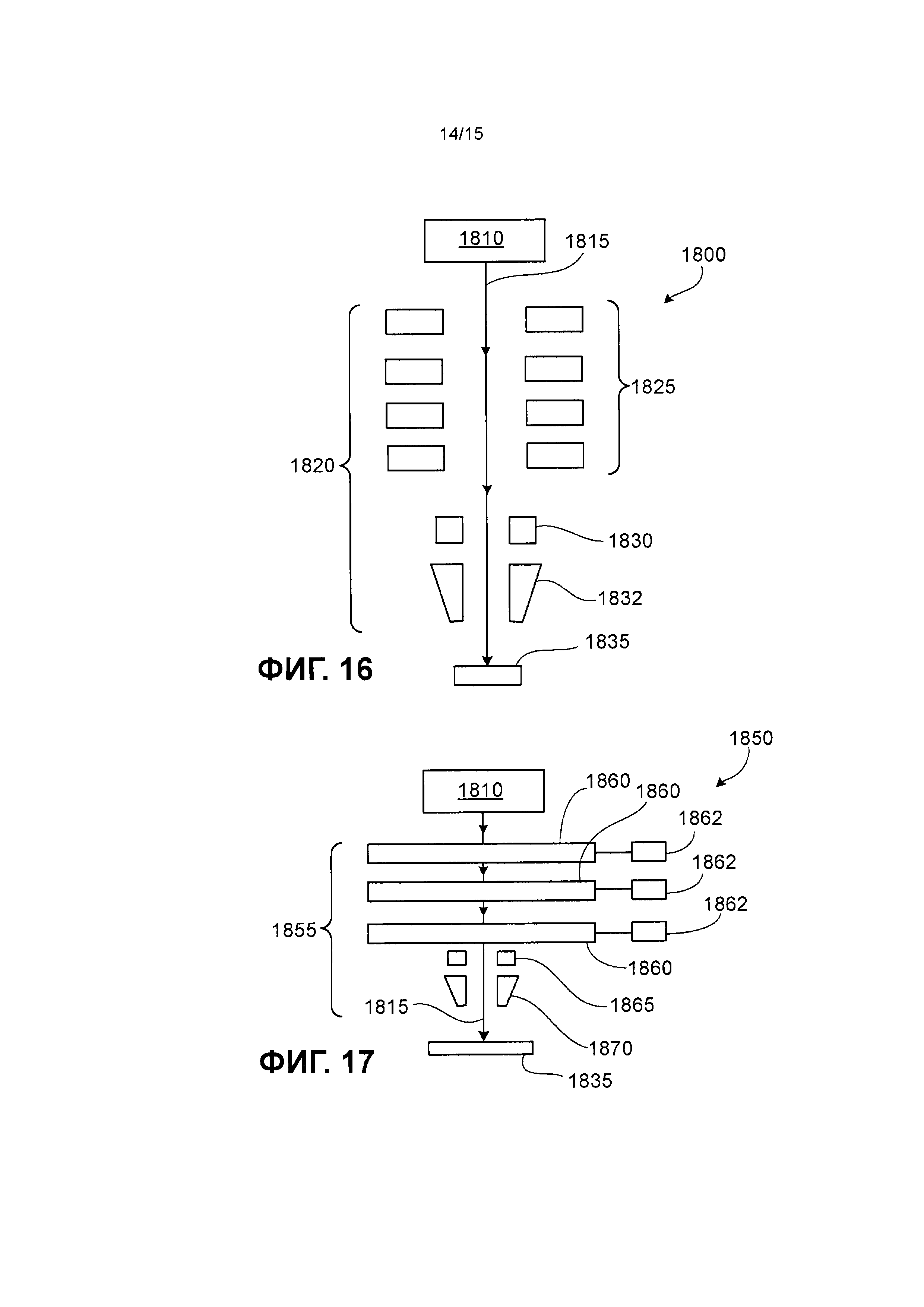

В другом аспекте обработка бумаги или исходного материала для бумаги включает получение множества заряженных частиц; ускорение множества заряженных частиц путем направления заряженных частиц, чтобы они проходили либо через резонатор ускорителя, включающий множество электродов с различными потенциалами, либо через ускоритель, содержащий множество световодов, где каждый световод имеет электромагнитное поле; и облучение бумаги или исходного материала для бумаги ускоренными заряженными частицами.

Термин "сухое сырье", используемый в настоящем документе, относится к сырью (например, к древесной стружке или другому целлюлозному или лигноцеллюлозному волокнистому материалу), имеющему содержание влаги менее 25%.

Полное описание каждой из следующих патентных заявок США включено в настоящий документ в качестве ссылок: предварительные заявки США с серийными №№ 61/049,391; 61/049,394; 61/049,395; 61/049,404; 61/049,405; 61/049,406; 61/049,407; 61/049,413; 61/049,415; и 61/049,419, все из которых поданы 30 апреля 2008 года; предварительные заявки США с серийными №№ 61/073,432; 61/073,436; 61/073,496; 61/073,530; 61/073,665; и 61/073,674, все из которых поданы 18 июня 2008 года; предварительная заявка США с серийным № 61/106,861, поданная 20 октября 2008 года; предварительные заявки США с серийными №№ 61/139,324 и 61/139,453, обе из которых поданы 19 декабря 2008 года, и патентные заявки США с серийными №№ 12/417,707; 12/417,720; 12/417,840; 12/417,699; 12/417,731; 12/417,900; 12/417,880; 12/417,723; 12/417,786; и 12/417,904, все из которых поданы 3 апреля 2009 года.

В любом из способов, описанных в настоящем документе, радиационное излучение можно применять из устройства, которое находится в хранилище.

Если не определено иначе, все технические и научные термины, используемые в настоящем документе, имеют то же значение, которое обычно подразумевают специалисты в области, к которой относится это изобретение. Несмотря на то, что на практике или при тестировании настоящего изобретения можно использовать способы и материалы, сходные или эквивалентные способам или материалам, описанным в настоящем документе, пригодные способы и материалы описаны ниже. Все публикации, патентные заявки, патенты и другие ссылки, упомянутые в настоящем документе, включены в качестве ссылок в полном объеме. В случае противоречия, следует руководствоваться настоящим описанием. Кроме того, данные материалы, способы и примеры являются только иллюстративными и не предназначены для ограничения.

Другие признаки и преимущества изобретения станут очевидными из представленного ниже подробного описания и формулы изобретения.

Описание чертежей

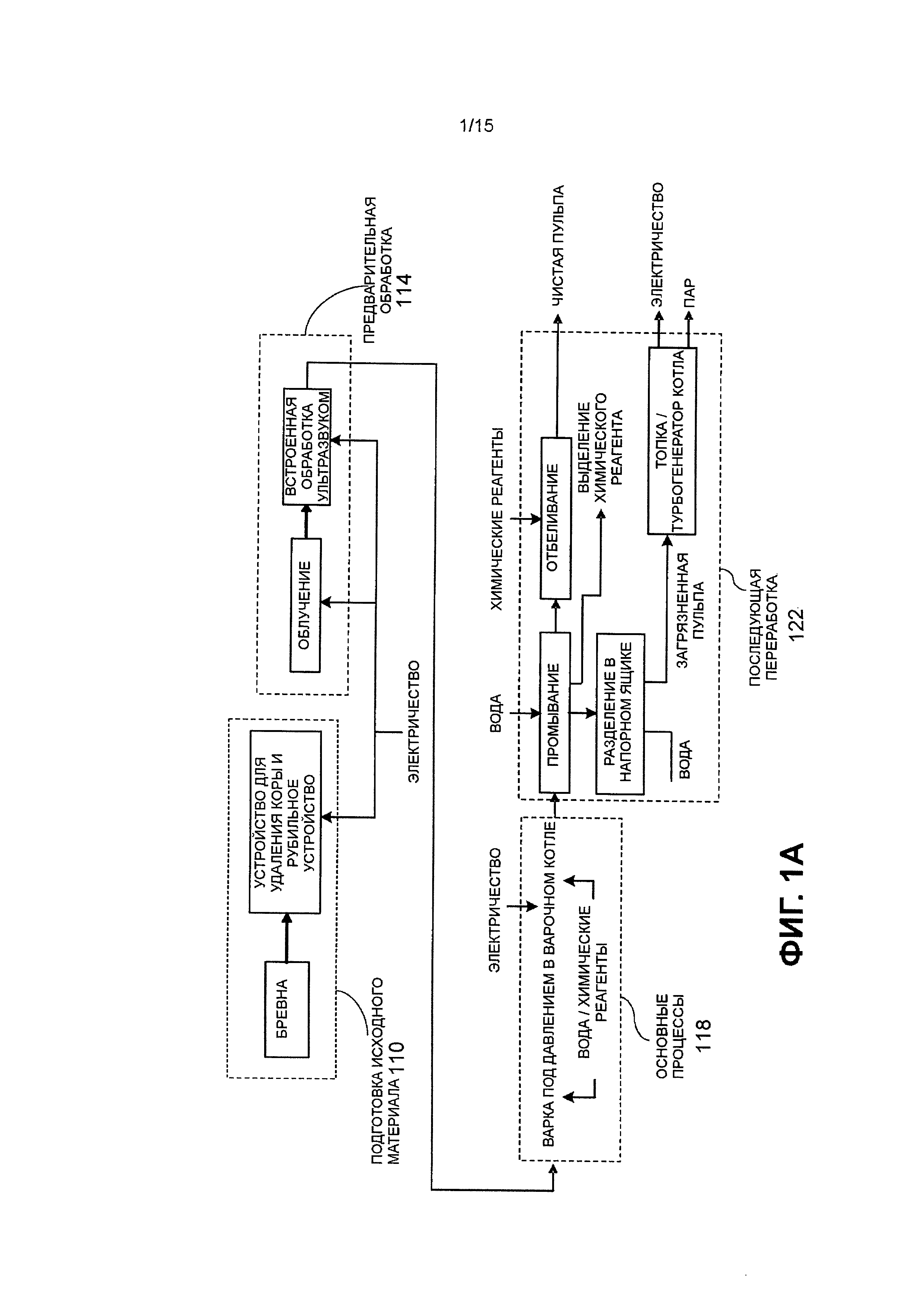

На ФИГ.1A представлено схематическое изображение системы для получения пульпы.

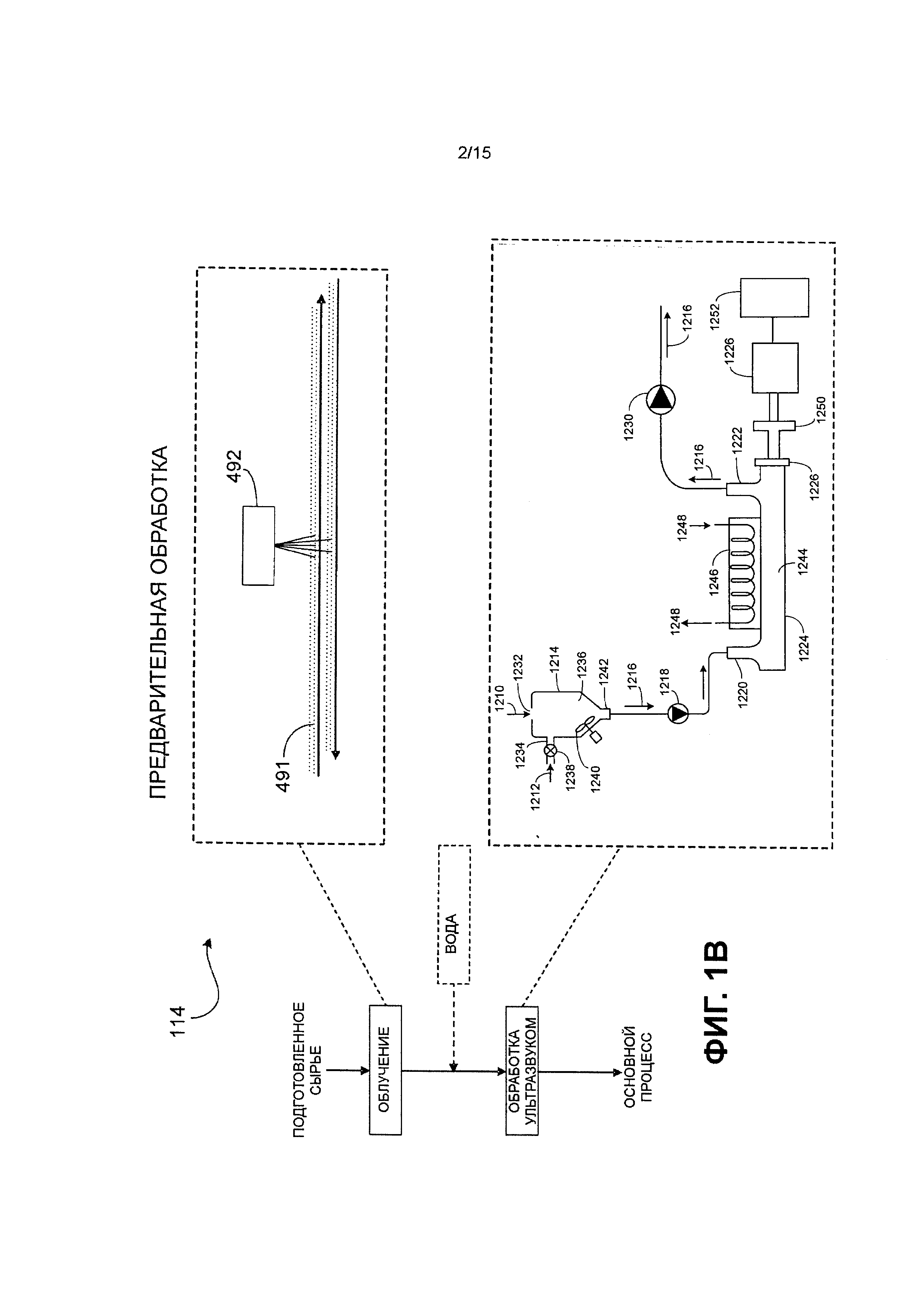

На ФИГ.1B представлено схематическое изображение подсистемы для предварительной обработки из системы для получения пульпы, представленной на ФИГ.1A.

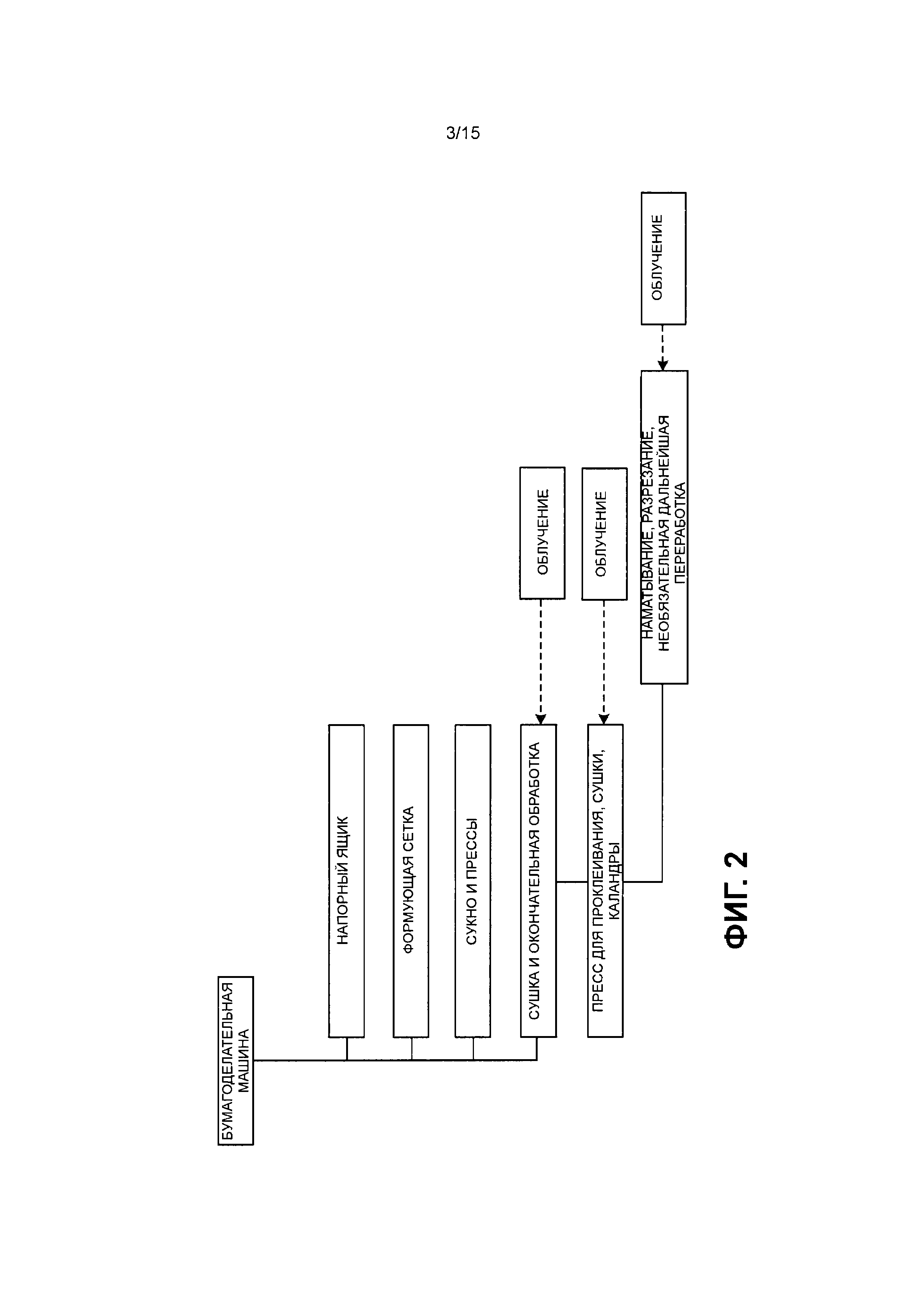

На ФИГ.2 представлено схематическое изображение системы для изготовления бумаги.

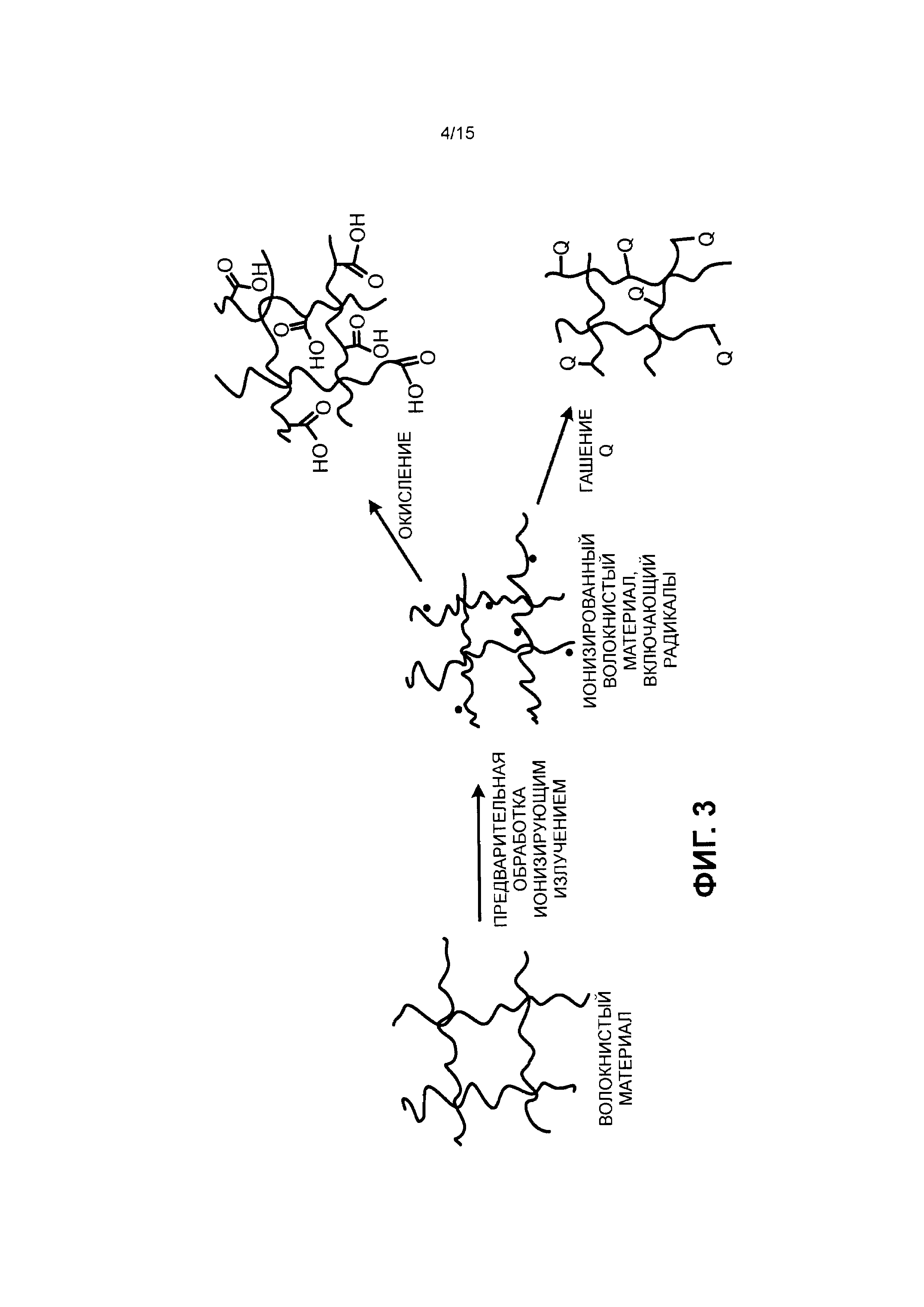

На ФИГ.3 представлена диаграмма, на которой проиллюстрировано изменение молекулярной и/или надмолекулярной структуры волокнистого материала.

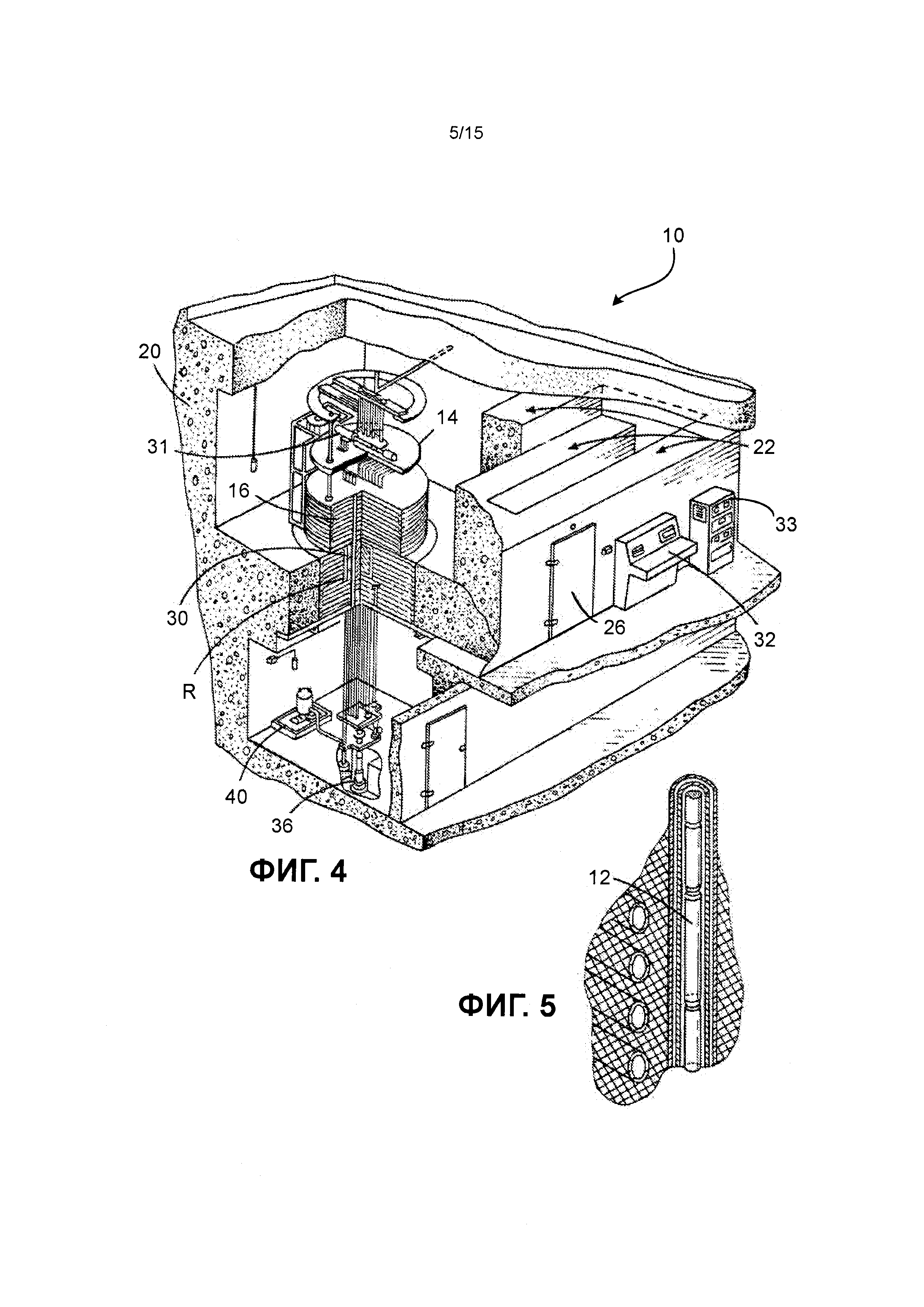

На ФИГ.4 представлен перспективный вид в сечении гамма-облучателя в бетонном хранилище.

На ФИГ.5 представлен увеличенный вид в перспективе области R с ФИГ.4.

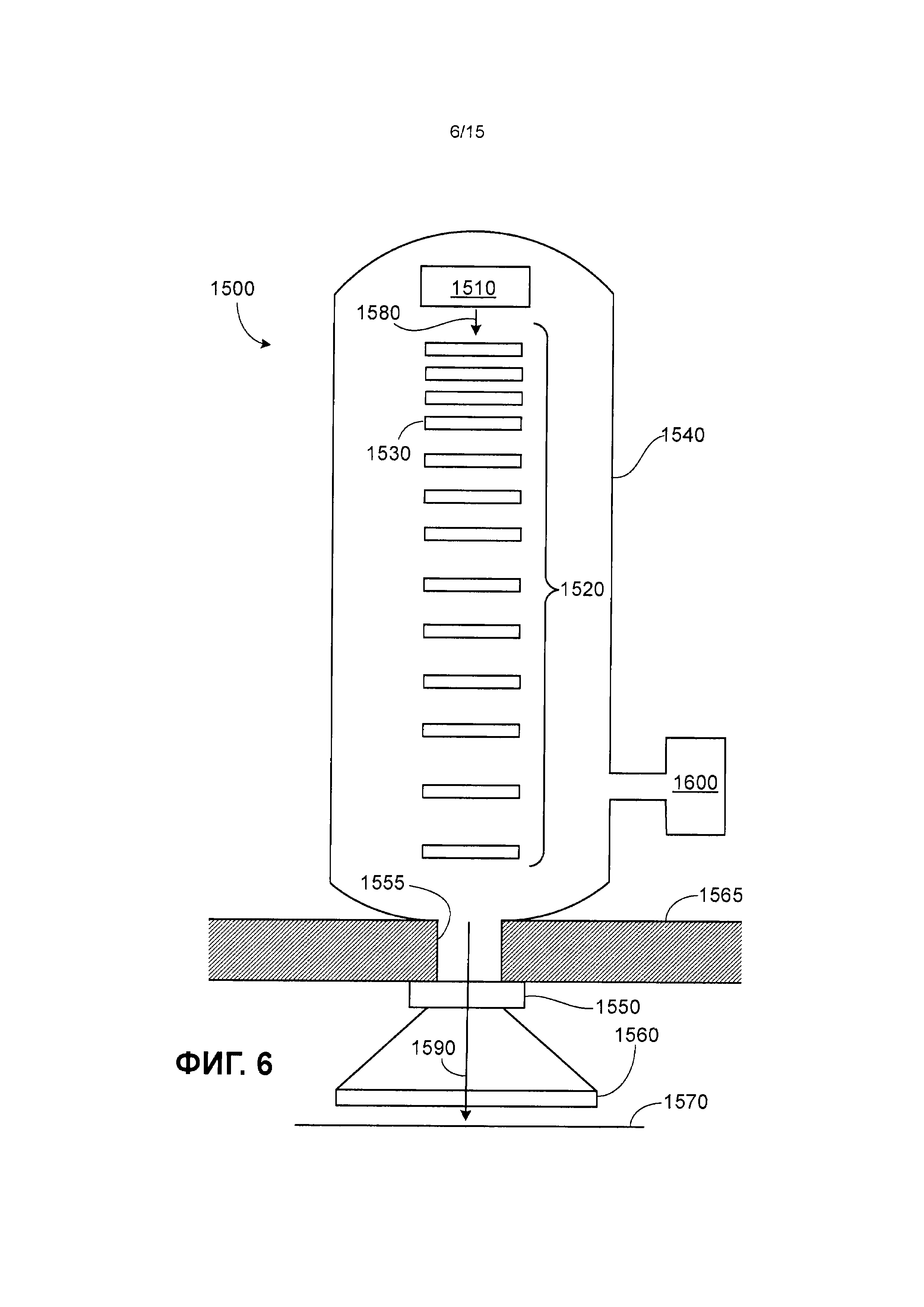

На ФИГ.6 представлена схематическая диаграмма DC-ускорителя.

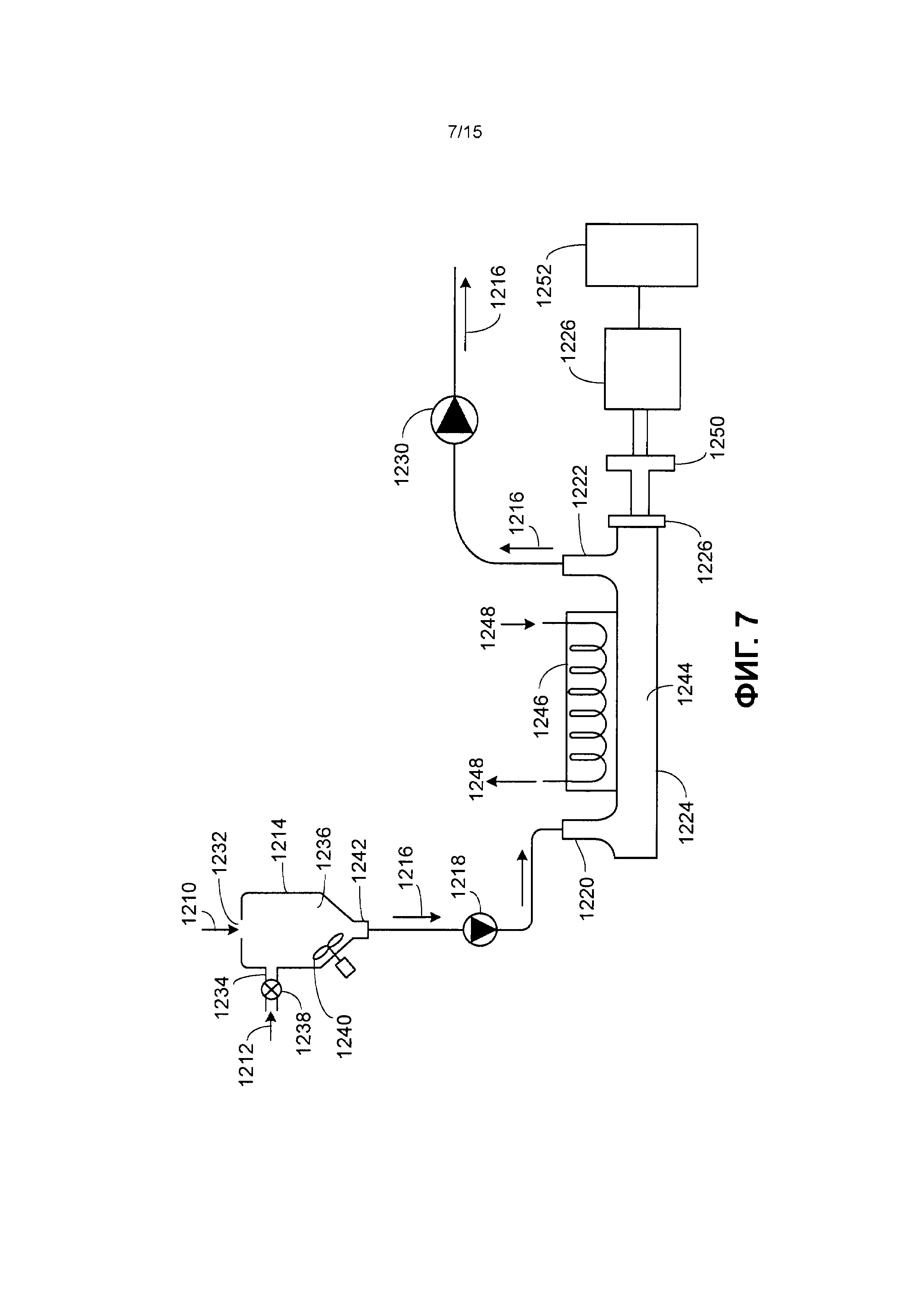

На ФИГ.7 представлен схематический вид системы для обработки ультразвуком технологического потока целлюлозного материала в жидкой среде.

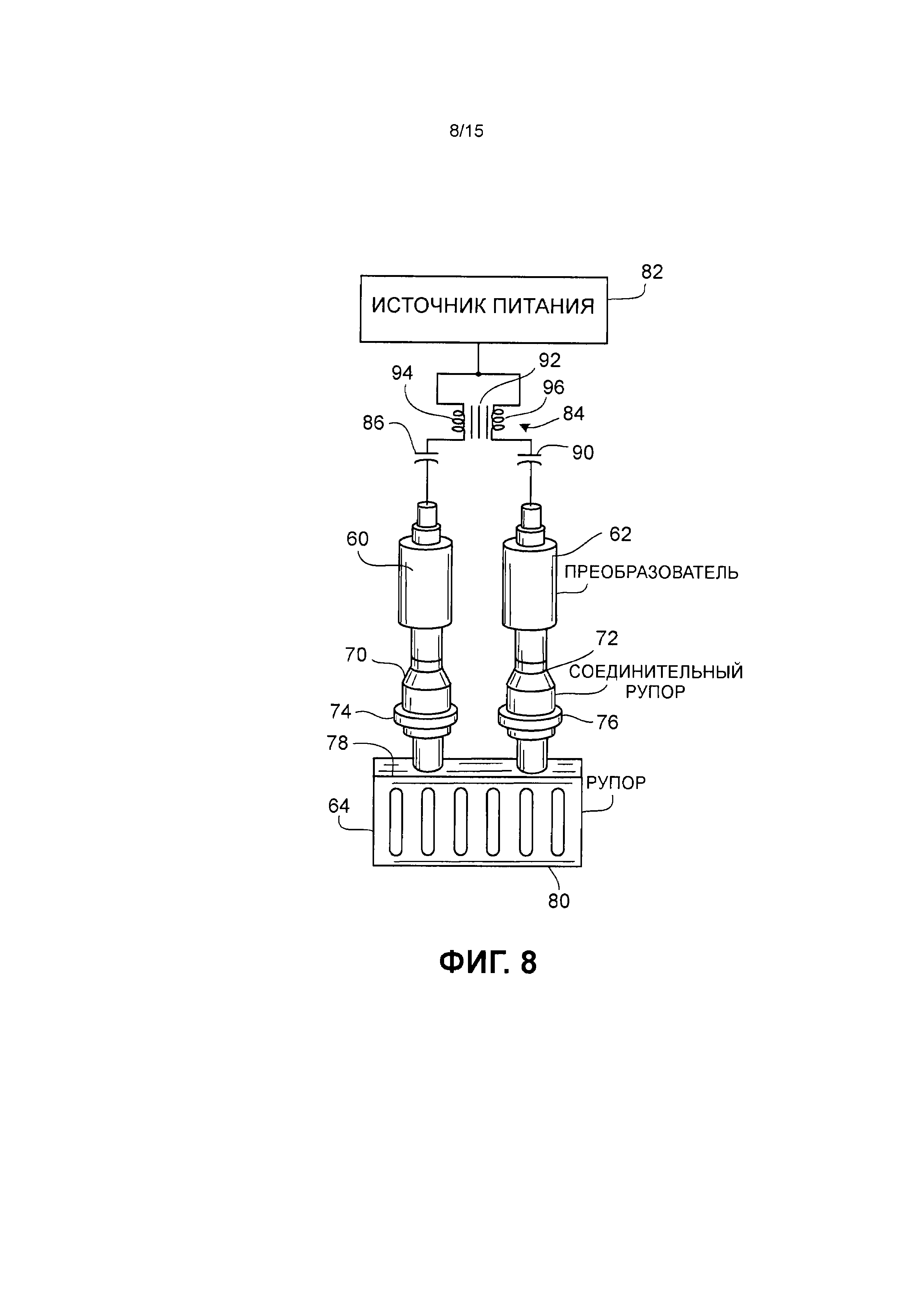

На ФИГ.8 представлен схематический вид устройства для облучения, имеющего два преобразователь, соединенных с одним рупором.

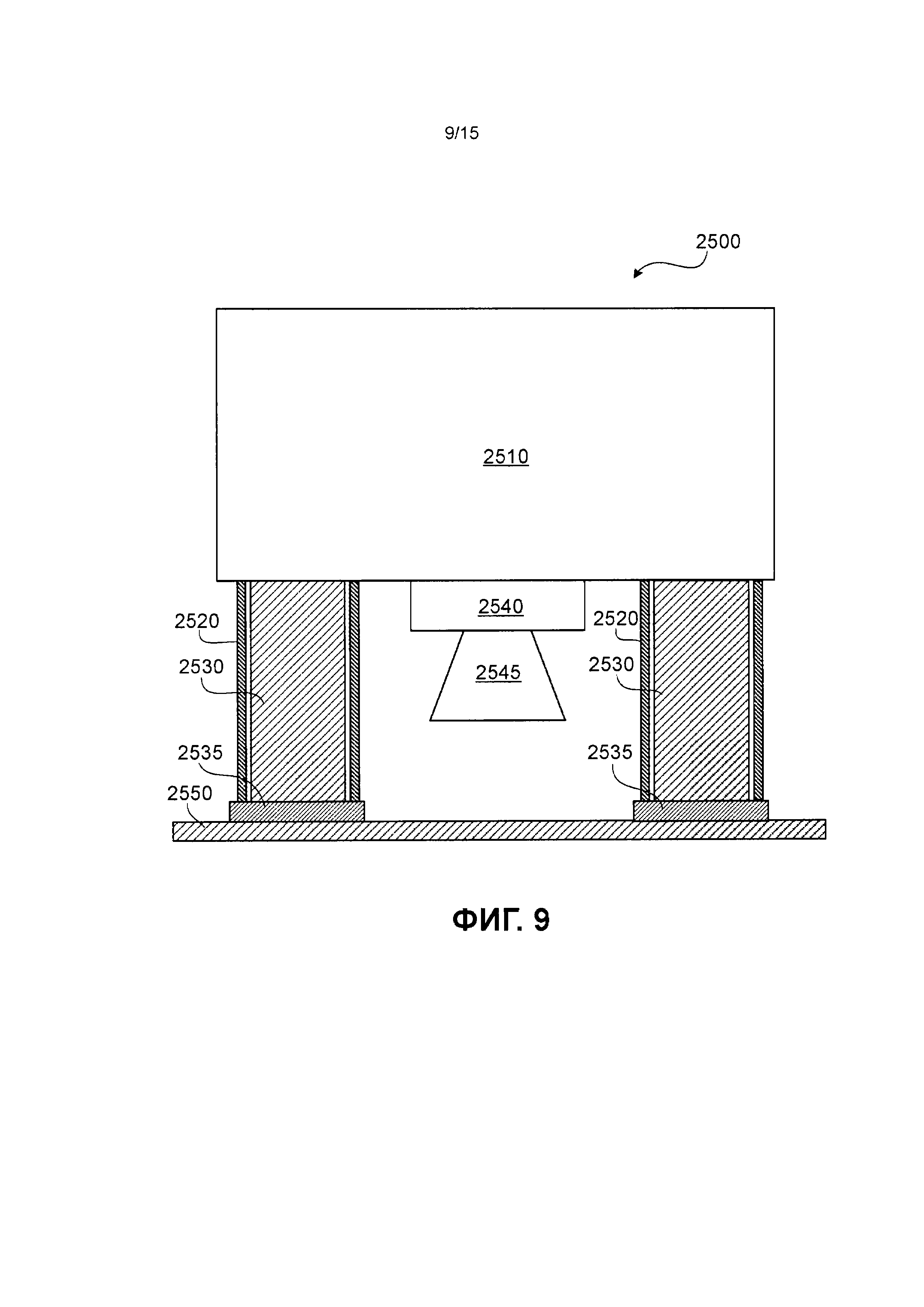

На ФИГ.9 представлен схематический поперечный вид гибридного устройства для обработки пучком электронов/ультразвуком.

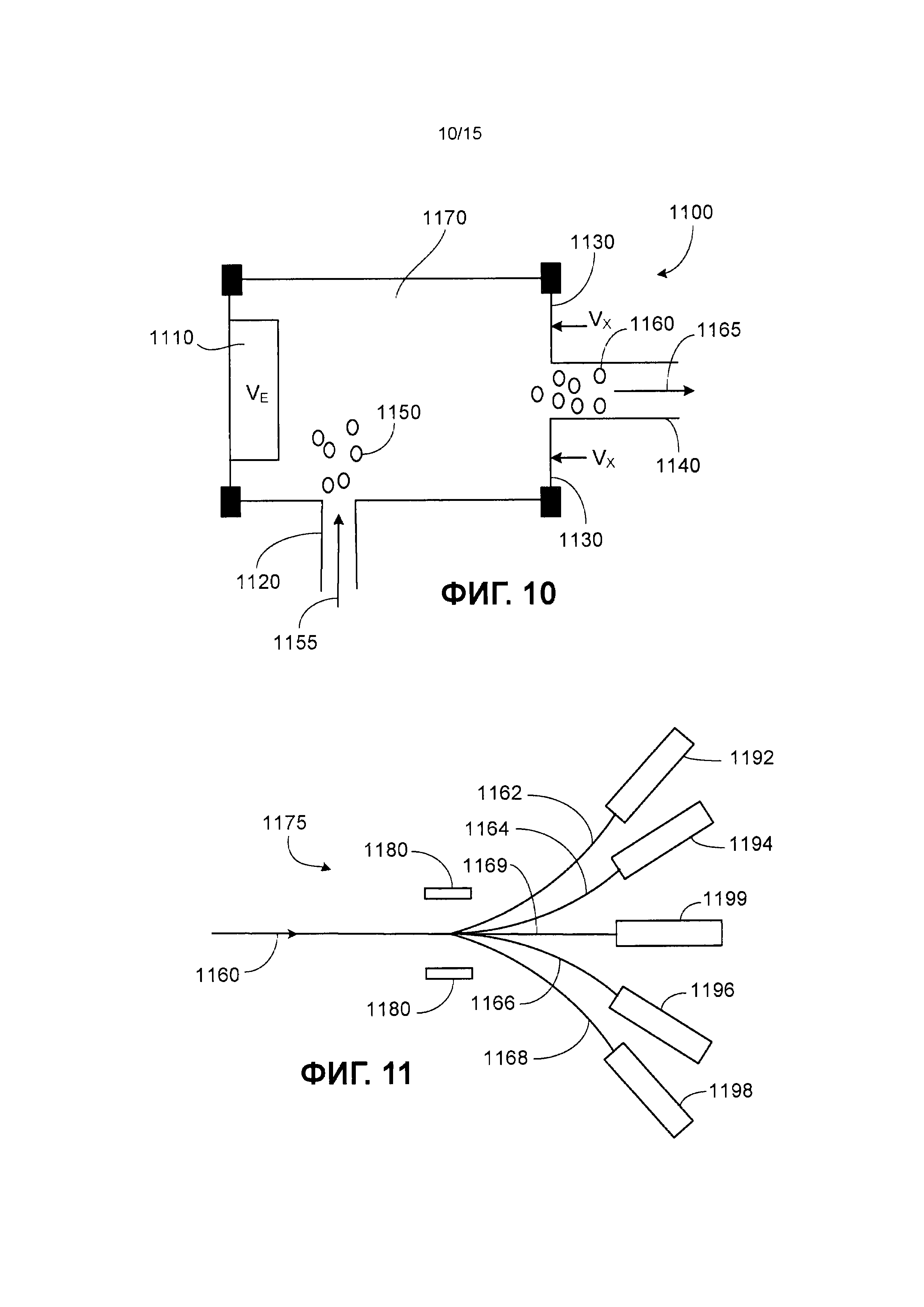

На ФИГ.10 представлено схематическое изображение источника ионизации полем.

На ФИГ.11 представлено схематическое изображение электростатического сепаратора ионов.

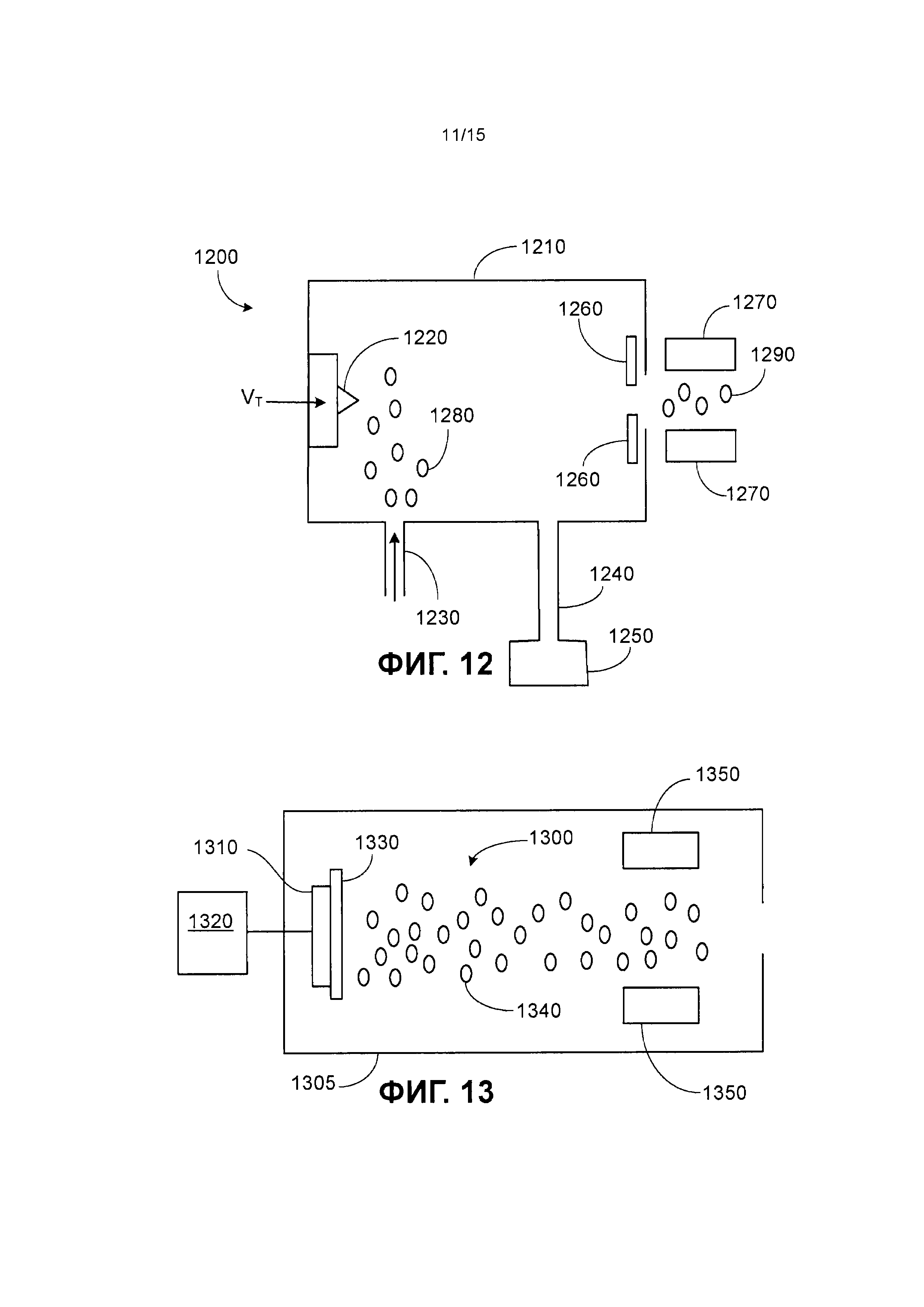

На ФИГ.12 представлено схематическое изображение генератора ионизации полем.

На ФИГ.13 представлено схематическое изображение термоионного эмиссионного источника.

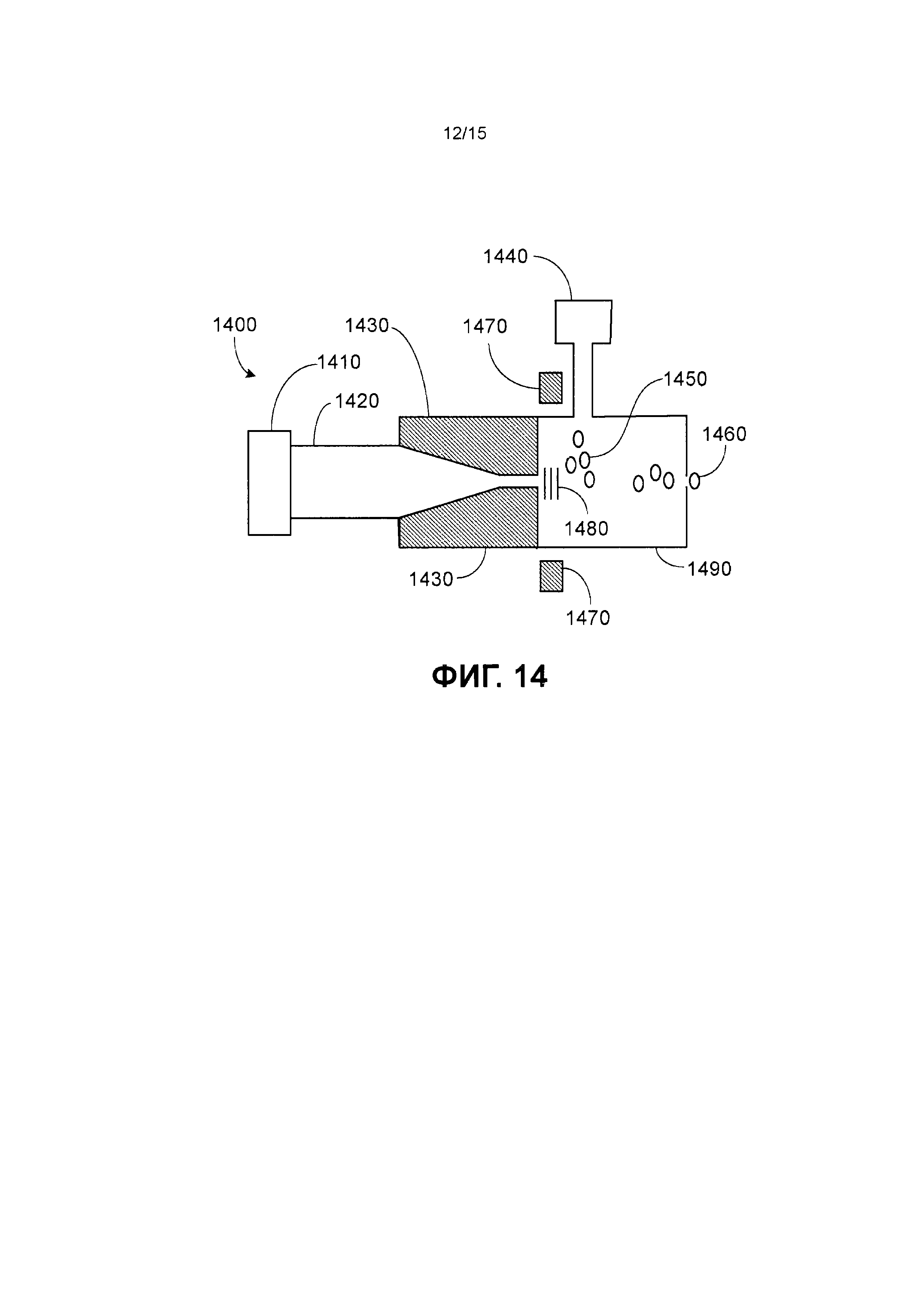

На ФИГ.14 представлено схематическое изображение источника ионов со сверхвысокочастотным разрядом.

На ФИГ.15 представлено схематическое изображение рециркуляционного ускорителя.

На ФИГ.16 представлено схематическое изображение статического ускорителя.

На ФИГ.17 представлено схематическое изображение динамического линейного ускорителя.

На ФИГ.18 представлено схематическое изображение ускорителя Ван-де-Граафа.

На ФИГ.19 представлено схематическое изображение изогнутого тандемного ускорителя.

Подробное описание

Как рассмотрено выше, изобретение основано, частично, на открытии, что при облучении волокнистых материалов, т.е., целлюлозных и лигноцеллюлозных материалов, на соответствующих уровнях, может изменяться молекулярная структура по меньшей мере целлюлозной части волокнистого материала. Например, изменение молекулярной структуры может включать изменение любого одного или нескольких из средней молекулярной массы, средней кристалличности, площади поверхности, полимеризации, пористости, степени ветвления, привитой сополимеризации и размера домена целлюлозной части. Эти изменения молекулярной структуры, в свою очередь, могут привести к благоприятным изменениям физических характеристик, которыми обладают волокнистые материалы. Более того, могут благоприятным образом изменяться функциональные группы волокнистого материала.

Например, следующие свойства могут быть усилены на 10, 20, 30, 40, 50, 75 или даже 100% относительно этих свойств до облучения:

TAPPI T494 om-06, прочность на растяжение бумаги и картона (с использованием величины константы устройства для растяжения), включая прочность на разрыв и разрывную длину;

Метод TAPPI T 414 om-04, внутреннее сопротивление разрыву бумаги (метод по типу метода Элмендорфа);

Метод TAPPI T 403 om-02, разрывная прочность бумаги; и

Метод TAPPI T 451 cm-84, эластические свойства бумаги (Clark Stiffness).

Различные целлюлозные и лигноцеллюлозные материалы, их применение и употребление, описаны в патентах US №№ 7307108, 7074918, 6448307, 6258876, 6207729, 5973035 и 5952105; и в различных патентных заявках US, включая "FIBROUS MATERIALS AND COMPOSITES", PCT/US2006/010648, подана 23 марта 2006 года, и "FIBROUS MATERIALS AND COMPOSITES", публикация патентной заявки US № 2007/0045456. Все указанные выше документы включены в настоящий документ в качестве ссылок в полном объеме. Целлюлозный или лигноцеллюлозный материал может включать, например, бумажные отходы, древесину, картон, древесные опилки, силос, травы, рисовую шелуху, жмых, хлопок, джут, пеньку, лен, бамбук, сизаль, абаку, солому, сердцевины кукурузных початков, кукурузную солому, просо, люцерну, сено, рисовую шелуху, кокосовые волокна, хлопок, морскую траву, водоросли и смеси любых из них.

Для уменьшения молекулярной массы волокнистого материала, способствующего преобразованию волокнистого материала в пульпу, которая пригодна для изготовления бумаги, можно использовать относительно высокие дозы ионизирующего излучения. Таким образом, облучение можно использовать для предварительной обработки сырья и, таким образом, способствования химическому, механическому или термомеханическому процессу получения пульпы, или в некоторых случаях его можно использовать для замены по меньшей мере части общепринятого процесса получения пульпы. Относительно высокие дозы также можно использовать по отношению к выбранным областям бумажного продукта или исходного материала (например, влажного бумажного полотна) для формирования определенных областей, в которых бумага является ослабленной, например, для создания зон разрыва.

Относительно более низкие дозы ионизирующего излучения можно использовать на одной или нескольких стадиях процесса производства бумаги и/или по отношению к готовому бумажному продукту, для повышения молекулярной массы и уровня поперечного сшивания бумажного продукта.

Ионизирующее излучение также можно использовать для контроля функционализации волокнистого материала, т.е., функциональных групп, которые присутствуют на материале или в материале, и которые могут повысить растворимость и/или способность к диспергированию в процессе получения пульпы, и могут благоприятно повлиять на свойства поверхности бумажного продукта, например, восприимчивость поверхности к покрытиям, чернилам и красителям.

Каждый из этих процессов подробно рассмотрен ниже.

Стадии облучения, рассмотренные выше, можно комбинировать различным образом. Некоторые примеры процессов, включающих облучение, включают следующее:

(a) Облучение только высокой дозой ионизирующего излучения, для снижения молекулярной массы и облегчения получения пульпы. Облучение можно проводить до или в процессе получения пульпы.

(b) Облучение только низкой дозой ионизирующего излучения для увеличения молекулярной массы, и традиционного получения пульпы. Облучение можно проводить на любой стадии процесса производства бумаги, или на готовой бумаге.

(c) Облучение высокой дозой ионизирующего излучения, для снижения молекулярной массы и облегчения процесса образования пульпы, с последующим облучением излучением в низкой дозе, для увеличения молекулярной массы.

(d) Облучение в условиях, которые благоприятным образом изменяют функциональные группы, присутствующие в материале. Это можно осуществлять в процессе одной из стадий, рассмотренных выше, или в качестве отдельной стадии, как подробно рассмотрено ниже.

(e) Облучение выбранных областей бумаги или исходного материала для бумаги относительно высокой дозой радиационного излучения для получения определенных ослабленных областей. Эту стадию можно проводить отдельно, или в комбинации с любой из стадий, рассмотренных в (a)-(d), выше.

(f) Многократное облучение для достижения данной конечной дозы, например, доставки дозы 1 Мрад, повторяющейся 10 раз, для обеспечения конечной дозы 10 Мрад. Это может предотвратить перегревание облученного материала, в частности, если материал охлаждают между дозами.

Облучение для уменьшения молекулярной массы

Ионизирующее излучение можно использовать для целлюлозного или лигноцеллюлозного волокнистого материала, который пригоден для применения в производстве бумаги (например, для древесной стружки), до или после получения пульпы, в дозе, которая является достаточной для конвертирования исходного материала в пульпу. Иными словами, облучение дозой ионизирующего излучения, которая выбрана для конвертирования или для способствования конвертированию исходного материала в пульпу, можно использовать вместо общепринятых способов получения пульпы, таких как химическое, механическое и термомеханическое образование пульпы.

В этом случае, дозу выбирают таким образом, чтобы молекулярная масса исходного материала снижалась до степени, сходной со степенью, посредством которой молекулярную массу уменьшают путем общепринятого получения пульпы. Например, в случае конвертирования древесной стружки в пульпу, дозу, главным образом, можно выбирать для снижения молекулярной массы от исходной молекулярной массы (1 миллион или более) до приблизительно 20000-500000. Оптимальная доза зависит от используемого сырья, однако, как правило, она находится в диапазоне от 10 Мрад до 1000 Мрад, например, от 25 Мрад до 500 Мрад, для общепринятого бумажного сырья, такого как материалы на основе древесины.

Преимущественно, в некоторых вариантах осуществления, не обязательно удалять лигнин из пульпы, как традиционно происходит в процессе получения пульпы. Это имеет место, например, если бумагу облучают низкой увеличивающей молекулярную массу дозой ионизирующего излучения в процессе или после процесса изготовления бумаги, как рассмотрено ниже. В этом случае, фактически может быть полезным остаточный лигнин, поскольку лигнин действует в качестве наполнителя, эффективно снижая количество требуемого целлюлозного материала, и он может подвергаться поперечному сшиванию при облучении в низкой дозе.

В других вариантах осуществления, вместо замены общепринятого получения пульпы облучением, ионизирующее излучение можно использовать до или в процессе общепринятого процесса получения пульпы, для облегчения или усиления процесса образования пульпы. Например, древесную стружку можно облучать относительно высокой дозой ионизирующего излучения перед началом процесса образования пульпы. При необходимости, после облучения древесную стружку можно подвергать механической переработке перед химическим образованием пульпы, такой как дополнительное рубка, дробление или растирание. Облучение и, опционально, механическое образование пульпы из облученного сырья могут инициировать разрушение сырья, в некоторых случаях, позволяя проведение химического образования пульпы в менее жестких условиях, например, с использованием меньшего количества химических реагентов, меньшей энергии и/или меньшего количества воды.

Ионизирующее излучение также можно использовать в процессе переработки макулатуры для повторного образования пульпы из макулатуры для применения в качестве исходного материала в продукции вторичной бумаги. В этом случае, дозу доставляемого ионизирующего излучения выбирают так, чтобы она была достаточной для разрушения водородных и механических связей в бумаге без неблагоприятного действия на целлюлозные и/или лигноцеллюлозные волокна в бумаге. Доза ионизирующего излучения может быть, например, приблизительно на 20%-30% меньшей, чем доза, используемая, когда исходным материалом является древесная стружка.

На ФИГ.1A представлена система для конвертирования целлюлозного или лигноцеллюлозного исходного материала, древесных бревен в показанном примере, в пульпу, пригодную для использования в производстве бумаги. Система 100 включает подсистему 110 для подготовки исходного материала, подсистему 114 для предварительной обработки, подсистему 118 для основной переработки, и подсистему 122 для последующей переработки. В подсистему 110 для подготовки исходного материала подается исходный материал в сырой форме (например, бревна), и в ней исходный материал физически подготавливается для последующих процессов (например, уменьшение размера материала и начало гомогенизации материала). В представленном примере, это осуществляют путем удаления коры и рубки бревен. Исходные материалы со значительными целлюлозными и лигноцеллюлозными компонентами могут иметь высокую среднюю молекулярную массу и кристалличность, которые затруднять изготовление пульпы.

В подсистему 114 для обработки подается сырье (например, древесная стружка) из подсистемы 110 для подготовки сырья и в ней сырье подготавливается для использования в основных процессах производства, например, путем уменьшения средней молекулярной массы и кристалличности сырья, и изменения типа и степени функционализации сырья. Это осуществляют в представленном ниже примере, путем облучения относительно высокой дозой ионизирующего излучения, с последующим встроенным в линию процессом (акустической) обработки ультразвуком. Обработка ультразвуком подробно рассмотрена ниже. Конвейерная лента переносит сырье от подсистемы 110 для подготовки исходного материала в подсистему 114 для предварительной обработки.

Как показано на ФИГ.1B, в подсистеме 114 для предварительной обработки сырье облучается, например, с использованием излучателей 492 пучка электронов, смешивается с водой, образуя суспензию, и подвергается воздействию ультразвуковой энергии. Как рассмотрено выше, облучение сырья изменяет молекулярную структуру (например, снижает среднюю молекулярную массу и кристалличность) сырья. Смешение облученного сырья в суспензию и воздействие на суспензию ультразвуковой энергией далее изменяет молекулярную структуру сырья. Применение радиационного облучения и обработки ультразвуком последовательно может иметь синергические эффекты, поскольку комбинация способов может обеспечить более существенные изменения молекулярной структуры (например, снижение средней молекулярной массы и кристалличности), чем любой из способов может эффективно обеспечить самостоятельно. Без связи с теорией, в дополнение к уменьшению полимеризации сырья путем разрушения внутримолекулярных связей между сегментами целлюлозных и лигноцеллюлозных компонентов сырья, облучение может делать общую физическую структуру сырья более хрупкой. После смешивания хрупкого сырья в суспензию, применение ультразвуковой энергии дополнительно изменяет молекулярную структуру (например, снижает среднюю молекулярную массу и кристалличность), а также снижает размер частиц сырья.

Конвейерная лента 491, несущая сырье в подсистему для предварительной обработки, распределяет сырье на множество потоков исходного материала (например, пятьдесят потоков исходного материала), каждый из которых ведет к отдельным излучателям 492 пучка электронов. Предпочтительно, сырье облучают, когда оно находится в сухом состоянии. Например, сырье может иметь содержание влаги менее 25%, предпочтительно, менее 20%, менее 15% или менее 10%. Каждый поток исходного материала переносится на отдельной конвейерной ленте к присоединенному к ней излучателю пучка электронов. Каждая конвейерная лента для облучения исходного материала может иметь ширину приблизительно один метр. Перед достижением пучком электронов излучателя, в каждой конвейерной ленте может быть индуцирована локализованная вибрация для равномерного распределения сухого сырья вдоль поперечной ширины конвейерной ленты.

Излучатель 492 пучка электронов (например, устройства для облучения пучком электронов, коммерчески доступные от Titan Corporation, San Diego, CA), в одном примере, адаптирован для применения дозы электронов 100 килогрэй с мощностью 300 кВт. Излучатели пучков электронов представляют собой устройства со сканирующим пучком с шириной сектора 1 метр, соответствующей ширине конвейерной ленты. В некоторых вариантах осуществления используют пучки электронов с большой фиксированной шириной пучка. Ряд факторов, включая ширину ленты/пучка, желаемую дозу, плотность сырья и используемую мощность, определяет количество излучателей пучка электронов, требуемых на установке для переработки 2000 тонн сухого сырья в сутки.

В некоторых вариантах осуществления в системе для предварительной обработки отсутствует обработка ультразвуком. В некоторых вариантах осуществления, в дополнение к обработке ультразвуком или вместо обработки ультразвуком, используют дополнительную механическую переработку, например, дополнительную рубку.

В некоторых случаях, продукт подсистемы 118 для первичной переработки является непосредственно пригодным в качестве пульпы, однако в других случаях он требует дополнительной переработки, осуществляемой подсистемой 122 для последующей переработки. Подсистема 122 для последующей переработки обеспечивает химическое образование пульпы из продукта системы для основной переработки (например, варки под давлением и расщепления, в показанном примере). Если бумага, которую изготавливают из пульпы, является отбеленной, например, если бумага представляет собой отбеленную печатную бумагу, проводят стадию отбеливания. Для пульпы, подлежащей использованию для неотбеленной бумаги, эта стадия может отсутствовать. В некоторых вариантах осуществления в подсистеме 122 для последующей переработки используются другие процессы образования пульпы, такие как термомеханическое образованием пульпы, вместо химического образования пульпы. Как показано, в некоторых случаях, подсистема 122 для последующей переработки может производить обработанную воду для рециркуляции в качестве технической воды в других подсистемах, и/или она может производить сгораемые отходы, которые можно использовать в качестве топлива для котлов, генерирующих пар и/или электричество.

Облучение для увеличения молекулярной массы

Относительно низкие дозы ионизирующего излучения могут осуществлять поперечное сшивание, прививку или иное увеличение молекулярной массы углеводсодержащего материала, такого как целлюлозный или лигноцеллюлозный материал (например, целлюлоза). В некоторых вариантах осуществления, исходная среднечисленная молекулярная масса (перед облучением) бумажного продукта или исходного материала для бумажного продукта составляет от приблизительно 20000 до приблизительно 500000, например, от приблизительно 25000 до приблизительно 100000. Среднечисленная молекулярная масса после облучения превышает исходную среднечисленную молекулярную массу, например, по меньшей мере приблизительно на 10%, 25%, 50%, 75%, 100%, 150%, 200%, 300% или до 500%. Например, если исходная среднечисленная молекулярная масса находится в диапазоне от приблизительно 20000 до приблизительно 100000, среднечисленная молекулярная масса после облучения составляет, в некоторых случаях, от приблизительно 40000 до приблизительно 200000.

Новые способы можно использовать для благоприятного изменения свойств бумаги на основе целлюлозы путем применения радиационного излучения на одной или нескольких выбранных стадиях процесса производства бумаги. В некоторых случаях, облучение может повысить прочность и сопротивление разрыву бумаги, путем повышения прочности целлюлозных волокон, из которых изготовлена бумага. Кроме того, обработка целлюлозного материала радиационным излучением может стерилизовать материал, что может снизить тенденцию бумаги к стимулированию роста плесени, мучнистой росы или сходных с ними. Облучение, как правило, проводят контролируемым и предопределенным образом для обеспечения оптимальных свойств для конкретного применения, таких как прочность, путем выбора типа или типов используемого радиационного излучения и/или дозы или доз применяемого радиационного излучения.

Низкую дозу ионизирующего излучения можно применять для увеличения молекулярной массы, например, после образования пульпы и до объединения измельченных в пульпу волокон в полотно; к влажному волокнистому полотну; к бумажному полотну в процессе или после высушивания; или к высушенному бумажному полотну, например, до, в процессе или после последующих стадий переработки, таких как проклеивание, нанесение покрытия и каландрование. Как правило, предпочтительно, чтобы радиационное излучение применялось к полотну, когда оно имеет относительно низкое содержание влаги. В примере, показанном на ФИГ.2, облучение можно проводить в процессе высушивания и конечной обработки, например, между процессами проклеивания, высушивания, прессования и каландрования, или в ходе последующей переработки, например, в готовую бумагу в форме рулона, рулона с разрезами или листа.

Как отмечалось выше, в некоторых вариантах осуществления радиационное излучение применяют более чем в одной точке процесса производства. Например, ионизирующее излучение можно использовать в относительно высокой дозе для формирования или облегчения формирования пульпы, а затем позднее в относительно более низкой дозе для увеличения молекулярной массы волокон в бумаге. Как подробно описано ниже, радиационное излучение также можно применять к готовой бумаге так, чтобы благоприятно повлиять на функциональные группы, присутствующие в бумаге и/или на поверхности бумаги. Облучение в высокой дозе можно применять к готовой бумаге в выбранных областях бумажного полотна для создания областей локального ослабления, например, для обеспечения зон разрыва.

С практической точки зрения, при использовании существующей технологии, обычно наиболее желательным является встраивание стадии облучения в процесс производства бумаги либо после образования пульпы и перед подачей пульпы в бумагоделательную машину, либо после выхода полотна из бумагоделательной машины, как правило, после высушивания и проклеивания. Однако, как отмечалось выше, облучение можно проводить на любой необходимой стадии процесса.

При необходимости, в пульпу можно добавлять различные добавки для поперечного сшивания для усиления поперечного сшивания в ответ на облучение. Такие добавки включают материалы, которые сами являются поперечно-сшиваемыми, и материалы, которые способствуют поперечному сшиванию. Добавки для поперечного сшивания включают, но не ограничиваются ими, лигнин, крахмал, диакрилаты, дивиниловые соединения и полиэтилен. В некоторых вариантах осуществления, такие добавки включены в концентрации от приблизительно 0,25% до приблизительно 2,5%, например, от приблизительно 0,5% до приблизительно 1,0%.

Облучение для влияния на функциональные группы материала

После обработки одним или несколькими типами ионизирующего излучения, такими как фотонное излучение (например, рентгеновские лучи и гамма-лучи), облучение пучком электронов или частиц, тяжелее электронов, которые положительно или отрицательно заряжены (например, протоны или ионы углерода), любые из углеводсодержащих материалов или смесей, описанных в настоящем документе, становятся ионизированными; т.е., они включают радикалы на уровнях, которые поддаются детекции с помощью спектрометра электронного парамагнитного резонанса. После ионизации, любой материал, который является ионизированным, можно гасить для снижения уровня радикалов в ионизированном материале, например, так, чтобы радикалы более не поддавались детекции с помощью спектрометра электронного парамагнитного резонанса. Например, радикалы можно гасить, прикладывая достаточное давление на ионизированный материал и/или контактирования ионизированного материала с текучей средой, такой как газ или жидкость, которая реагирует (гасит) с радикалами. Различные газы, например, азот или кислород, или жидкости можно использовать по меньшей мере для способствования гашению радикалов и функционализации ионизированного материала желаемыми функциональными группами. Таким образом, облучение с последующим гашением можно использовать для получения пульпы или бумаги с желаемыми функциональными группами, включая, например, одну или несколько из следующих: альдегидные группы, енольные группы, нитрозогруппы, нитрильные группы, нитрогруппы, группы кетонов, аминогруппы, алкиламиногруппы, алкильные группы, хлоралкильные группы, хлорфторалкильные группы и/или группы карбоновых кислот. Эти группы повышают гидрофильность области материала, где они присутствуют. В некоторых вариантах осуществления, бумажное полотно облучают и гасят до или после стадий переработки, таких как нанесение покрытия и каландрования, для влияния на функциональность внутри и/или на поверхности бумаги и, тем самым, влияния на восприимчивость к чернилам и другие свойства бумаги. В некоторых вариантах осуществления, бумажное сырье облучают относительно высокой дозой ионизирующего излучения для облегчения образования пульпы, а затем гасят для повышения стабильности ионизированного материала в пульпе.

На ФИГ.3 проиллюстрировано изменение молекулярной и/или надмолекулярной структуры волокнистого материала, такого как бумажное сырье, исходный материал для бумаги (например, влажное бумажное полотно) или бумага, путем предварительной обработки волокнистого материала ионизирующим излучением, таким как электроны или ионы с энергией, достаточной для ионизации сырья, для обеспечения первого уровня радикалов. Как показано на ФИГ.3, если ионизированный материал остается в атмосфере, он окисляется, например, до такой степени, что образуются группы карбоновых кислот путем реакции с атмосферным кислородом. В некоторых случаях для некоторых материалов, такое окисление является желательным, поскольку оно может способствовать дальнейшему снижению молекулярной массы углеводсодержащего материала (например, если облучение используют для облегчения образования пульпы). Однако поскольку радикалы могут "жить" в течение некоторого времени после облучения, например, более 1 суток, 5 суток, 30 суток, 3 месяцев, 6 месяцев или даже более 1 года, свойства материала могут продолжать меняться с течением времени, что, в некоторых случаях, может быть нежелательным.

Детекция радикалов в облученных образцах с помощью спектроскопии электронного парамагнитного резонанса и время жизни радикалов в таких образцах рассмотрены в Bartolotta et al., Physics in Medicine and Biology, 46 (2001), 461-471 и in Bartolotta et al., Radiation Protection Dosimetry, Vol. 84, Nos. 1-4, pp. 293-296 (1999). Как представлено на ФИГ.3, ионизированный материал можно гасить для функционализации и/или стабилизации ионизированного материала.

В некоторых вариантах осуществления, гашение включает прикладывание давления к ионизированному материалу, например, путем механической деформации материала, например, прямым механическим сжатием материала в одном, двух или трех измерениях, или прикладывая давление к текучей среде, в которую материал погружен, например, изостатическое прессование. В случаях бумаги, которая является ионизированной, давление можно прикладывать, например, пропуская бумагу через зазор. В таких случаях, деформация материала сама по себе дает радикалы, которые часто захватываются в кристаллические домены, достаточно близко для того, чтобы радикалы могли рекомбинировать или реагировать с другой группой. В некоторых случаях, давление применяют вместе с применением нагревания, такого как количество тепла, достаточное для повышения температуры материала до уровня выше температуры плавления или до температуры размягчения компонента ионизированного материала, такого как лигнин, целлюлоза или гемицеллюлоза. Нагревание может увеличить подвижность молекул в материале, что может способствовать гашению радикалов. Когда для гашения используют давление, давление может превышать 1000 фунт/кв. дюйм (6,9 МПа), например, превышать приблизительно 1250 фунт/кв. дюйм (8,6 МПа), 1450 фунт/кв. дюйм (10 МПа), 3625 фунт/кв. дюйм (25,2 МПа), 5075 фунт/кв. дюйм (35 МПа), 7250 фунт/кв. дюйм (50 МПа), 10000 фунт/кв. дюйм (69 МПа) или даже более 15000 фунт/кв. дюйм (103,4 МПа).

В некоторых вариантах осуществления, гашение включает контактирование ионизированного материала с текучей средой, такой как жидкость или газ, например, газ, способный реагировать с радикалами, такой как ацетилен или смесь ацетилена в азоте, этилен, хлорированные этилены или хлорфторэтилены, пропилен или смеси этих газов. В других конкретных вариантах осуществления, гашение включает контактирование ионизированного материала с жидкостью, например, с жидкостью, растворимой в ионизированном материале, или по меньшей мере способной проникать в ионизированный материал и реагировать с радикалами, такими как диен, например 1,5-циклооктадиен. В некоторых конкретных вариантах осуществления, гашение включает контактирование ионизированного материала с антиоксидантом, таким как витамин E. При необходимости, материал может включать антиоксидант, диспергированный в нем, и гашение может происходить вследствие контактирования антиоксиданта, диспергированного в материале, с радикалами.

Возможны другие способы гашения. Например, для гашения любого ионизированного материала, описанного в настоящем документе, можно использовать любой способ гашения радикалов в полимерных материалах, описанный в публикации патентной заявки US № 2008/0067724, Muratoglu et al., и в патенте US № 7166650, Muratoglu et al., описания которых включены в настоящий документ в качестве ссылок в полном объеме. Более того, для гашения любого ионизированного материала можно использовать любой агент для гашения (описанный в качестве "сенсибилизирующего агента" в указанных выше описаниях Muratoglu) и/или любой антиоксидант, описанный в любой из ссылок Muratoglu.

Функционализацию можно усилить с использованием тяжелых заряженных ионов, таких как любые из более тяжелых ионов, описанных в настоящем документе. Например, при необходимости усилить окисление, для облучения можно использовать заряженные ионы кислорода. Если являются желательными функциональные группы азота, можно использовать ионы азота или любой ион, который включает азот. Аналогично, если являются желательными группы серы или фосфора, при облучении можно использовать ионы серы или фосфора.

В некоторых вариантах осуществления, после гашения любой из гашеных ионизированных материалов, описанных в настоящем документе, можно далее обрабатывать одним или несколькими из радиационного облучения, такого как ионизирующее или неионизирующее излучение, обработки ультразвуком, пиролиза и окисления для дополнительного изменения молекулярной и/или надмолекулярной структуры.

В некоторых вариантах осуществления, перед гашением волокнистый материал облучают в атмосфере инертного газа, например, гелия или аргона.

Расположение функциональных групп можно контролировать, например, путем выбора конкретного типа и дозы ионизирующих частиц. Например, гамма-излучение имеет тенденцию к влиянию на функциональность молекул в бумаге, в то время как облучение пучком электронов имеет тенденцию к тому, чтобы предпочтительно влиять на функциональность молекул на поверхности.

В некоторых случаях, функционализацию материала можно проводить одновременно с облучением, а не в качестве отдельной стадии гашения. В этом случае, на тип функциональных групп и степень окисления можно влиять различными путями, например, контролируя окружение газом материала, подлежащего облучению, через который проходит облучающий пучок. Пригодные газы включают азот, кислород, воздух, озон, диоксид азота, диоксид серы и хлор.

В некоторых вариантах осуществления, функционализация приводит к образованию в волокнистом материале енольных групп. Когда волокнистый материал представляет собой бумагу, это может усилить восприимчивость бумаги к чернилам, клеям, покрытиям и т.п., и может обеспечить участки прививки. Енольные группы могут способствовать снижению молекулярной массы, особенно в присутствии добавленного основания или кислоты. Таким образом, присутствие таких групп может способствовать образованию пульпы. Как правило, в готовом бумажном продукте значение pH является достаточно близким к нейтральному, так что группы не приводят к неблагоприятному снижению молекулярной массы.

Облучение пучком частиц в текучих средах

В некоторых случаях, целлюлозные или лигноцеллюлозные материалы можно подвергать облучению пучком частиц в присутствии одной или нескольких дополнительных текучих сред (например, газов и/или жидкостей). Воздействие на материал пучка частиц в присутствии одной или нескольких дополнительных текучих сред может повысить эффективность обработки.

В некоторых вариантах осуществления, материал подвергается облучению пучком частиц в присутствии текучей среды, такой как воздух. Частицы, ускоренные в одном или нескольких типах ускорителей, описанных в настоящем документе (или в ускорителе другого типа), выходят из ускорителя через выходное отверстие (например, тонкую мембрану, такую как металлическая фольга), проходят через объем пространства, занимаемого текучей средой, а затем падают на материал. В дополнение к прямой обработке материала, некоторые из частиц образуют дополнительные химические частицы путем взаимодействия с частицами текучей среды (например, ионы и/или радикалы, генерируемые различными составляющими воздуха, такими как озон и оксиды азота). Эти образовавшиеся химические частицы также могут реагировать с материалом, и могут действовать в качестве инициаторов различных реакций разрушения химических связей в материале. Например, любой образовавшийся окислитель может окислять материал, что может приводить к уменьшению молекулярной массы.

В некоторых вариантах осуществления, на путь пучка частиц до попадания пучка на материал можно селективно подавать дополнительные текучие среды. Как рассмотрено выше, реакции между частицами пучка и частицами поданных текучих сред могут образовывать дополнительные химические частицы, которые реагируют с материалом и могут способствовать функционализации материала, и/или в ином случае селективно изменять определенные свойства материала. Одну или несколько дополнительных текучих сред можно направлять на путь пучка, например, из подводящей трубы. Направление и скорость потока текучей среды(сред), которую подают, можно выбирать в соответствии с желаемой мощностью и/или направлением облучения для контроля эффективности обработки в целом, включая как эффекты, которые являются следствием обработки частицами, так и эффекты, которые являются следствием взаимодействия динамически образовавшихся частиц из поданной текучей среды с материалом. В дополнение к воздуху, иллюстративные текучие среды, которые можно подавать в пучок ионов, включают кислород, азот, один или несколько благородных газов, один или несколько галогенов и водород.

Охлаждение облученных материалов

В процессе обработки материалов, рассмотренных выше, ионизирующим излучением, особенно при высоких уровнях доз, таких как уровни более 0,15 Мрад в секунду, например, 0,25 Мрад/c, 0,35 Мрад/c, 0,5 Мрад/с, 0,75 Мрад/c или даже более 1 Мрад/с, материалы могут сохранять значительные количества тепла, так что температура материалов повышается. В то время как, в некоторых вариантах осуществления, повышенные температуры могут быть преимущественными, например, когда является желаемой более высокая скорость реакции, является преимущественным контроль нагревания для сохранения контроля над химическими реакциями, инициируемыми ионизирующим излучением, такими как поперечное сшивание, разделение цепей и/или привитая сополимеризация, например, для сохранения управления процессом.

Например, в одном способе материал облучают при первой температуре ионизирующим излучением, таким как фотоны, электроны или ионы (например, однозарядные или многозарядные катионы или анионы), в течение достаточного времени и/или при достаточной дозе для повышения температуры материала до второй температуры, превышающей первую температуру. Затем облученный материал охлаждают до третьей температуры ниже второй температуры. При необходимости, охлажденный материал можно обрабатывать один или несколько раз радиационным излучением, например, ионизирующим излучением. При необходимости, после и/или в процессе каждой обработки радиационным облучением материал можно охлаждать.

Охлаждение в некоторых случаях может включать контактирование материала с текучей средой, такой как газ, при температуре ниже первой или второй температуры, такой как газообразный азот при приблизительно 77 K (-196°С). В некоторых вариантах осуществления, можно использовать даже воду, такую как вода при температуре ниже номинальной комнатной температуры (например, 25 градусов Цельсия).

Типы радиационного излучения

Радиационное облучение можно осуществлять с помощью 1) тяжелых заряженных частиц, таких как альфа-частицы или протоны, 2) электронов, образованных, например, при бета-распаде или в ускорителях электронных пучков, или 3) электромагнитного радиационного излучения, например, гамма-лучей, рентгеновских лучей или ультрафиолетовых лучей. Различные формы радиационного излучения ионизируют целлюлозный или лигноцеллюлозный материал через конкретные взаимодействия, определяемые энергией радиационного излучения.

Тяжелые заряженные частицы в основном ионизируют вещество через кулоновское рассеяние; более того, эти взаимодействия генерируют энергетические электроны, которые могут далее ионизировать вещество. Альфа-частицы идентичны ядру атома гелия и образуются путем альфа-распада различных радиоактивных ядер, таких как изотопы висмута, полония, астата, радона, франция, радия, нескольких актиноидов, таких как актиний, торий, уран, нептуний, кюрий, калифорний, америций и плутоний.

Электроны взаимодействуют путем кулоновского рассеяния и торможения радиационного излучения, вызываемого изменениями скорости электронов. Электроны могут генерироваться радиоактивными ядрами, которые претерпевают бета-распад, такими как изотопы йода, цезия, технеция и иридия. Альтернативно, в качестве источника электронов можно использовать электронную пушку с использованием термоионной эмиссии.

Электромагнитное радиационное излучение воздействует через три процесса: фотоэлектрическое поглощение, комптоновское рассеяние и образование пар. Преобладающее воздействие определяется энергией падающего радиационного излучения и атомного числа материала. Сумма взаимодействий, приводящих к поглощению радиационного излучения в целлюлозном материале, может быть выражена с помощью массового коэффициента поглощения.

Электромагнитное излучение подразделяют на гамма-лучи, рентгеновские лучи, ультрафиолетовые лучи, инфракрасные лучи, микроволны или радиоволны, в зависимости от длины волны.

Например, для облучения материалов можно использовать гамма-излучение. Как показано на ФИГ.4 и 5 (увеличенный вид области R), гамма-излучатель 10 включает источники 408 гамма-излучения, например, таблетки60Co, рабочий стол 14 для содержания материалов, подлежащих облучению, и накопитель 16, например, изготовленный из множества железных пластин, все из которых находятся в камере 20 с бетонной защитой (хранилище), которая включает вход 22 в виде лабиринта позади освинцованной двери 26. Накопитель 16 включает множество каналов 30, например, шестнадцать или более каналов, позволяющих источникам гамма-излучения проходить на своем пути через накопитель вблизи рабочего стола.

В процессе работы, образец, подлежащий облучению, помещают на рабочий стол. Облучатель адаптирован для того, чтобы доставлять желаемый уровень дозы, и чтобы с экспериментальным блоком 31 было соединено управляющее оборудование. Затем оператор покидает защитную камеру, проходя через вход в виде лабиринта и через освинцованную дверь. Оператор занимает контрольную панель 32, инструктируя компьютер 33 к приведению источников 12 радиационного излучения в рабочее положение с использованием цилиндра 36, присоединенного к гидравлическому насосу 40.

Гамма-излучение имеет преимущество значительной глубины проникновения в различные материалы образца. Источники гамма-лучей включают радиоактивные ядра, такие как изотопы кобальта, кальция, технеция, хрома, галлия, индия, йода, железа, криптона, самария, селена, натрия, талия и ксенона.

Источники рентгеновских лучей включают столкновение электронного пучка с металлическими мишенями, такими как вольфрам или молибден или сплавы, или компактные источники света, такие как источники света, коммерчески производимые Lyncean Technologies, Inc., of Palo Alto, CA.

Источники ультрафиолетового излучения включают дейтериевые или кадмиевые лампы.

Источники инфракрасного радиационного излучения включают керамические лампы с окном из сапфира, цинка или селенидов.

Источники микроволн включают клистроны, источники Slevin RF-типа, или источники атомных пучков, в которых используется газообразный водород, кислород или азот.

В некоторых вариантах осуществления, в качестве источника радиационного излучения используют пучок электронов. Пучок электронов имеет преимущество высоких уровней доз (например, 1, 5 или даже 10 Мрад в секунду), высокой производительности, меньшей защитной изоляции и меньшего количества изолирующего оборудования. Кроме того, электроны, имеющие энергию 4-10 МэВ, могут иметь глубину проникновения от 5 до 30 мм или более, например, 40 мм.

Электронные пучки можно генерировать, например, с помощью электростатических генераторов, каскадных генераторов, трансформаторных генераторов, низкоэнергетических ускорителей со сканирующей системой, низкоэнергетических ускорителей с линейным катодом, линейных ускорителей и импульсных ускорителей. Электроны могут быть пригодны в качестве источника ионизирующего излучения, например, для относительно тонких стоп материалов, например, менее чем приблизительно 0,5 дюйма (1,27 см), например, менее чем 0,4 дюйма (1,02 см), 0,3 дюйма (0,76 см), 0,2 дюйма (0,51 см) или менее чем 0,1 дюйма (0,25). В некоторых вариантах осуществления, энергия каждого электрона в электронном пучке составляет от приблизительно 0,25 МэВ до приблизительно 7,5 МэВ (мегаэлектронвольт), например, от приблизительно 0,5 МэВ до приблизительно 5 МэВ, или от приблизительно 0,7 МэВ до приблизительно 2 МэВ. Устройства для облучения пучком электронов могут быть коммерчески приобретены от Ion Beam Applications, Louvain-la-Neuve, Бельгия, или the Titan Corporation, Сан-Диего, CA. Типичная энергия электронов может составлять 1, 2, 4,5, 7,5 или 10 МэВ. Типичная мощность устройства для облучения пучком электронов может составлять 1, 5, 10, 20, 50, 100, 250 или 500 кВт. Эффективность деполимеризации суспензии сырья зависит от используемой энергии электронов и применяемой дозы, в то время как время воздействия зависит от мощности и дозы. Типичные дозы могут иметь значения 1, 5, 10, 20, 50, 100 или 200 кГр.

При выборе оптимальных характеристик мощности устройства для облучения пучком электронов учитываются затраты на работу, капитальные затраты, амортизационные затраты и зона размещения устройства. При выборе оптимальных уровней экспозиционной дозы облучения пучком электронов учитываются расход энергии и вопросы экологии, безопасности и здоровья (ESH). Как правило, генераторы содержат в хранилище, например, из свинца или бетона.

Устройство для облучения пучком электронов может генерировать либо фиксированный луч, либо сканирующий луч. Преимущественным может быть сканирующий луч с большой длиной развертки сканирования и высокими скоростями сканирования, поскольку это может эффективно заменить большую ширину фиксированного луча. Кроме того, доступна длина развертки 0,5 м, 1 м, 2 м или более.

В вариантах осуществления, в которых облучение проводят с помощью электромагнитного излучения, электромагнитное излучение может иметь, например, энергию на фотон (в электроновольтах) более 102 эВ, например, более 103, 104, 105, 106 или даже более 107 эВ. В некоторых вариантах осуществления, электромагнитное излучение имеет энергию на фотон между 104 и 107, например, между 105 и 106 эВ. Электромагнитное излучение может иметь частоту, например, более 1016 Гц, более 1017 Гц, 1018, 1019, 1020 или даже более 1021 Гц. В некоторых вариантах осуществления, электромагнитное излучение имеет частоту между 1018 и 1022 Гц, например, между 1019 и 1021 Гц.

Одним из типов ускорителей, которые можно использовать для ускорения ионов, продуцируемых с использованием источников ионов, рассмотренных выше, является Dynamitron® (доступный, например, от Radiation Dynamics Inc., в настоящее время являющийся элементом IBA, Louvain-la-Neuve, Бельгия). Схема ускорителя Dynamitron® 1500 представлена на ФИГ.6. Ускоритель 1500 включает инжектор 1510 (который включает источник ионов) и ускоряющую колонну 1520, которая включает множество кольцевых электродов 1530. Инжектор 1510 и колонна 1520 содержатся в корпусе 1540, который вакуумируется вакуумным насосом 1600.

Инжектор 1510 генерирует пучок ионов 1580 и подает пучок 1580 в ускоряющую колонну 1520. Кольцевые электроды 1530 поддерживаются при различных электрических потенциалах, так что ионы ускоряются по мере того, как они проходят через зазоры между электродами (например, ионы ускоряются в зазорах, но не в электродах, где электрические потенциалы являются единообразными). По мере прохождения ионов с верхней части колонны 1520 в направлении нижней части колонны, представленной на ФИГ.6, средняя скорость ионов возрастает. Расстояние между последующими кольцевыми электродами 1530, как правило, возрастает, таким образом, обеспечивая более высокую среднюю скорость ионов.

После пересечения ускоренными ионами длины колонны 1520, ускоренный пучок 1590 ионов выходит из корпуса 1540 через направляющую трубу 1555. Длину направляющей трубы 1555 выбирают так, чтобы обеспечить помещение надлежащего экранирования (например, экранирования бетоном) рядом с колонной 1520, изолируя колонну. После прохождения через трубу 1555, пучок 1590 ионов проходит через сканирующий магнит 1550. Сканирующий магнит 1550, который контролируется внешним логическим устройством (не показано), может направлять ускоренный пучок 1590 ионов контролируемым образом через двухмерную плоскость, ориентированную перпендикулярно центральной оси колонны 1520. Как показано на ФИГ.6, пучок 1590 ионов проходит через окно 1560 (например, окно с металлической фольгой или экран), а затем он направляется на столкновение с выбранными областями образца 1570 сканирующим магнитом 1550.

В некоторых вариантах осуществления, электрические потенциалы, применяемые к электродам 1530, представляют собой статические потенциалы, сгенерированные, например, DC-источниками напряжения. В некоторых вариантах осуществления, некоторые или все из электрических потенциалов, прикладываемых к электродам 1530, представляют собой переменные потенциалы, генерируемые источниками переменного напряжения. Пригодные переменные источники больших электрических потенциалов включают источники усиленного поля, например, такие как клистроны. Таким образом, в зависимости от природы потенциалов, прикладываемых к электродам 1530, ускоритель 1500 может действовать либо в импульсном, либо в непрерывном режиме.

Для достижения выбранной энергии ионов на выходе из колонны 1520, длину колонны 1520 и потенциалы, прикладываемые к электродам 1530, выбирают, исходя из факторов, хорошо известных в данной области. Однако следует отметить, что для уменьшения длины колонны 1520 можно использовать многозарядные ионы вместо однозарядных ионов. Таким образом, ускоряющий эффект выбранной разности электрических потенциалов между двумя электродами является более высоким для иона, несущего заряд величиной 2 или более, чем для иона, несущего заряд величиной 1. Таким образом, произвольный ион X2+ можно ускорять до конечной энергии E на протяжении более короткой длины, чем соответствующий произвольный ион X+. Ионы с тройным или четверным зарядом (например, X3+ и X4+) можно ускорять до конечной энергии E на еще более коротких расстояниях. Таким образом, длина колонны 1520 может быть значительно уменьшена, когда пучок 1580 ионов включает, главным образом, многозарядные типы ионов.

Для ускорения положительно заряженных ионов, разности потенциалов между электродами 1530 колонны 1520 выбирают так, чтобы направление повышения силы поля на ФИГ.6 было нисходящим (например, в направлении нижней части колонны 1520). Напротив, когда ускоритель 1500 используют для ускорения отрицательно заряженных ионов, разность электрических потенциалов между электродами 1530 является обратной в колонне 1520, и направление возрастания силы поля на ФИГ.6 является восходящим (например, в направлении верхней части колонны 1520). Изменение конфигурации электрических потенциалов, прикладываемых к электродам 1530, является несложным, так что ускоритель 1500 можно преобразовывать относительно быстро с ускорения положительных ионов на ускорение отрицательных ионов, или наоборот. Аналогично, ускоритель 1500 можно быстро конвертировать с ускорения однозарядных ионов на ускорение многозарядных ионов, и наоборот.

Дозы

В некоторых вариантах осуществления, облучение высокой дозой для снижения молекулярной массы (с любым источником радиационного излучения или комбинацией источников) проводят до тех пор, пока материал не получит дозу по меньшей мере 2,5 Мрад, например, по меньшей мере 5, 7,5, 10,0, 100 или 500 Мрад. В некоторых вариантах осуществления, облучение проводят до тех пор, пока материал не получит дозу по меньшей мере между 3,0 Мрад и 100 Мрад, например, между 10 Мрад и 100 Мрад или между 25 Мрад и 75 Мрад. Если используют гамма-излучение, доза, как правило, является более близкой к верхнему пределу этих диапазонов, а если используют облучение пучком электронов, доза, в некоторых вариантах осуществления, может быть более близкой к нижнему пределу. Уровни дозы также могут быть более близкими к нижнему пределу для некоторых целлюлозных материалов, которые уже имеют относительно низкую молекулярную массу, например, для утилизированной макулатуры.

В некоторых вариантах осуществления, облучение низкой дозой для увеличения молекулярной массы (с любым источником радиационного излучения или комбинацией источников) проводят до тех пор, пока материал не получит дозу по меньшей мере 0,05 Мрад, например, по меньшей мере 0,1, 0,25, 1,0, 2,5, или 5,0 Мрад. В некоторых вариантах осуществления, облучение проводят до тех пор, пока материал не получит дозу по меньшей мере между 1,0 Мрад и 2,5 Мрад. Другие пригодные диапазоны включают между 0,25 Мрад и 4 Мрад, например, между 0,5 Мрад и 3 Мрад, и между приблизительно 1,0 Мрад и приблизительно 2,5 Мрад.

Дозы, рассмотренные выше, как высокие, так и низкие, также пригодны для функционализации материала, причем степень функционализации, как правило, является более высокой при более высокой дозе.

В некоторых вариантах осуществления, облучение проводят при уровне дозы между 5,0 и 1500,0 килорад/час, например, между 10,0 и 750,0 килорад/час или между 50,0 и 350,0 килорад/час. Когда является желательным высокий выход, например, при высокоскоростном процессе производства бумаги, облучение можно применять, например, при от 0,5 до 3,0 Мрад/с или даже быстрее, с использованием охлаждения для того, чтобы избежать перегревания облученного материала.

В некоторых вариантах осуществления, в которых облучают бумагу, покрытие бумаги включает смолу, которая является поддающейся поперечному сшиванию, например, диакрилат или полиэтилен. По существу, смола подвергается поперечному сшиванию при облучении углеводсодержащего материала для увеличения его молекулярной массы, что может обеспечить синергический эффект в отношении оптимизации сопротивления истиранию и других свойств поверхности бумаги. В этих вариантах осуществления, дозу облучения выбирают так, чтобы она была достаточно высокой, чтобы повысить молекулярную массу целлюлозных волокон, т.е., по меньшей мере от приблизительно 0,25 до приблизительно 2,5 Мрад, в зависимости от материала, и чтобы одновременно она была достаточно низкой, чтобы избежать неблагоприятного воздействия на покрытие бумаги. Верхний предел дозы может варьировать, в зависимости от состава покрытия, однако в некоторых вариантах осуществления предпочтительная доза составляет менее чем приблизительно 5 Мрад.

В некоторых вариантах осуществления используют два или более источников радиационного излучения, таких как два или более источников ионизирующего излучения. Например, образцы можно обрабатывать, в любом порядке, пучком электронов, а затем гамма-излучением и УФ-излучением, имеющим длину волны от приблизительно 100 нм до приблизительно 280 нм. В некоторых вариантах осуществления, образцы обрабатывают тремя источниками ионизирующего излучения, такими как пучок электронов, гамма-излучение и энергетическое УФ-излучение.

Звуковая энергия

Радиационное облучение можно использовать в комбинации с акустической энергией, например, звуковой или ультразвуковой энергией, для повышения выхода материала и/или улучшения его характеристик, и/или для минимизации расхода энергии. Например, акустическую энергию можно использовать в комбинации с облучением высокой дозой для усиления процесса образования пульпы.

Вновь ссылаясь на ФИГ.1A, в системе 114 для предварительной обработки, исходный материал, который используют для образования пульпы, например, древесную стружку, можно подвергать встроенной стадии обработки ультразвуком с использованием акустической энергии.

На ФИГ.7 представлена общая система, в которой поток 1210 целлюлозного материала (например, сырье для получения пульпы) смешивается с потоком 1212 воды в емкости 1214 с образованием технологического потока 1216. Первый насос 1218 выводит технологический поток 1216 из емкости 1214 в направлении проточной ячейки 1224. Ультразвуковой преобразователь 1226 передает ультразвуковую энергию технологическому потоку 1216 по мере того, как технологический поток проходит через проточную ячейку 1224. Второй насос 1230 выводит технологический поток 1216 из проточной ячейки 1224 в направлении последующей переработки.

Емкость 1214 включает первый приемник 1232 и второй приемник 1234, в сообщении по текучей среде с объемом 1236. Конвейер (не показан) доставляет поток 1210 целлюлозного материала в емкость 1214 через первый приемник 1232. Поток 1212 воды попадает в емкость 1214 через второй приемник 1234. В некоторых вариантах осуществления, поток 1212 воды попадает в объем 1236 по касательной линии, что обеспечивает завихряющийся поток в объеме 1236. В некоторых вариантах осуществления, поток 1210 целлюлозного материала и поток 1212 воды может подаваться в объем 1236 вдоль противоположных осей для усиления перемешивания в объеме.

Клапан 1238 контролирует течение потока 1212 воды через второй приемник 1232 для получения желаемого соотношения целлюлозного материала и воды (например, приблизительно 10% целлюлозного материала, масса к объему). Например, 2000 тонн/сутки целлюлозного материала можно комбинировать с от 1 миллиона до 1,5 миллионов галлонов/сутки (от 3800 до 5700 м3/сутки), например, 1,25 миллионов галлонов/сутки (4700 м3/сутки), воды.

Перемешивание целлюлозного материала и воды в емкости 1214 контролируется размером объема 1236 и скоростями потока целлюлозного материала и воды в объем. В некоторых вариантах осуществления, объем 1236 имеет размер, обеспечивающий минимальное время нахождения целлюлозного материала и воды при перемешивании. Например, когда через емкость 1214 протекает 2000 тонн/сутки целлюлозного материала и 1,25 миллионов галлонов/сутки (4700 м3/сутки) воды, объем 1236 может составлять приблизительно 32000 галлонов (120 м3) для достижения минимального времени нахождения при перемешивании, составляющего приблизительно 15 минут.

Емкость 1214 включает смеситель 1240 в сообщении по текучей среде с объемом 1236. Смеситель 1240 перемешивает содержимое объема 1236, полностью диспергируя целлюлозный материал в воде объема. Например, смеситель 1240 может представлять собой вращающуюся лопасть, расположенную в емкости 1214. В некоторых вариантах осуществления, смеситель 1240 диспергирует целлюлозный материал в воде по существу гомогенно.

Кроме того, емкость 1214 включает выход 1242 в сообщении по текучей среде с объемом 1236 и технологическим потоком 1216. Смесь целлюлозного материала и воды в объеме 1236 вытекает из емкости 1214 через выход 1242. Выход 1242 расположен вблизи дна емкости 1214 для обеспечения выталкивания под действием силы тяжести смеси целлюлозного материала и воды из емкости 1214 в технологический поток 1216.

Первый насос 1218 (например, любой из нескольких насосов с вихревым рабочим колесом, изготовленных Essco Pumps & Controls, Los Angeles, California) перемещает содержимое технологического потока 1216 в направлении проточной ячейки 1224. В некоторых вариантах осуществления, первый насос 1218 встряхивает содержимое технологического потока 1216, так чтобы смесь целлюлозного материала и воды была по существу гомогенной на входе 1220 в проточную ячейку 1224. Например, первый насос 1218 перемешивает технологический поток 1216, создавая турбулентный поток вдоль технологического потока между первым насосом и входом 1220 проточной ячейки 1224.

Проточная ячейка 1224 включает реакторный объем 1244 в сообщении по текучей среде со входом 1220 и выходом 1222. В некоторых вариантах осуществления, объем реактора 1244 представляет собой трубу из нержавеющей стали, способную выдерживать повышенные давления (например, 10 бар). Дополнительно или альтернативно, объем реактора 1244 имеет прямоугольное поперечное сечение.

Кроме того, проточная ячейка 1224 включает теплообменник 1246 в тепловом контакте по меньшей мере с частью объема реактора 1244. Охлаждающая текучая среда 1248 (например, вода) вливается в теплообменник 1246 и поглощает тепло, генерируемое во время обработки технологического потока 1216 ультразвуком в объеме реактора 1244. В некоторых вариантах осуществления, скорость потока и/или температура охлаждающей текучей среды 1248 в теплообменнике 1246 контролируются для поддержания приблизительно постоянной температуры в объеме реактора 1244. В некоторых вариантах осуществления, температура объема реактора 1244 поддерживается при 20-50°C, например, 25, 30, 35, 40 или 45°C. Дополнительно или альтернативно, в других частях всего процесса может быть использовано тепло, перенесенное на охлаждающую текучую среду 1248 из объема реактора 1244.

Переходный отсек 1226 обеспечивает сообщение по текучей среде между объемом реактора 1244 и бустером 1250, соединенным (например, механически соединенным с использованием фланца) с ультразвуковым преобразователем 1226. Например, переходный отсек 1226 может включать фланец и систему уплотнительных колец, расположенных так, чтобы создавать вакуум-плотное соединение между объемом реактора 1244 и бустером 1250. В некоторых вариантах осуществления, ультразвуковой преобразователь 1226 представляет собой высокомощный ультразвуковой преобразователь, изготовленный Hielscher Ultrasonics of Teltow, Германия.

В рабочем состоянии, генератор 1252 доставляет электричество к ультразвуковому преобразователю 1252. Ультразвуковой преобразователь 1226 включает пьезоэлектрический элемент, который преобразует электрическую энергию в звук в ультразвуковом диапазоне. В некоторых вариантах осуществления, материалы обрабатывают ультразвуком с использованием звука, имеющего частоту от приблизительно 16 кГц до приблизительно 110 кГц, например, от приблизительно 18 кГц до приблизительно 75 кГц или от приблизительно 20 кГц до приблизительно 40 кГц (например, звука, имеющего частоту от 20 кГц до 40 кГц). Ультразвуковая энергия доставляется в рабочую среду через бустер 1248. Ультразвуковая энергия, проходящая через бустер 1248 в объеме реактора 1244, создает серию сжатий и разрежений технологического потока 1216 с интенсивностью, достаточной для обеспечения кавитации технологического потока 1216. Кавитация дезагрегирует целлюлозный материал, диспергированный в технологическом потоке 1216. Кавитация также приводит к созданию свободных радикалов в воде технологического потока 1216. Эти свободные радикалы действуют, далее разрушая целлюлозный материал в технологическом потоке 1216.

Как правило, на технологический поток 16, текущий со скоростью приблизительно 0,2 м3/с (приблизительно 3200 галлонов/мин), воздействуют ультразвуковой энергией, составляющей от 5 до 4000 МДж/м3, например 10, 25, 50, 100, 250, 500, 750, 1000, 2000 или 3000 МДж/м3. После воздействия ультразвуковой энергии в объеме реактора 1244, технологический поток 1216 покидает проточную ячейку 1224 через выходной канал 1222. Второй насос 1230 перемещает технологический поток 1216 на последующую переработку (например, любой из нескольких насосов с вихревым рабочим колесом, изготовленных Essco Pumps & Controls, Los Angeles, California).

Несмотря на то, что были описаны некоторые варианты осуществления, возможны другие варианты осуществления.

В качестве примера, хотя технологический поток 1216 был описан в качестве единого пути течения, возможны другие схемы. Например, в некоторых вариантах осуществления технологический поток 1216 включает множество параллельных путей течения (например, с течением со скоростью 10 галлонов/мин (38 л/мин)). Дополнительно или альтернативно, множество параллельных путей течения технологического потока 1216 протекают в отдельных проточных ячейках и обрабатываются ультразвуком параллельно (например, с использованием множества ультразвуковых преобразователей по 16 кВт).

В качестве другого примера, хотя один ультразвуковой преобразователь 1226 был описан как соединенный с проточной ячейкой 1224, возможны другие схемы. В некоторых вариантах осуществления, в проточной ячейке 1224 расположено множество ультразвуковых преобразователей 1226 (например, в проточной ячейке 1224 может быть расположено десять ультразвуковых преобразователей). В некоторых вариантах осуществления, звуковые волны, сгенерированные множеством ультразвуковых преобразователей 1226 отрегулированы по времени (например, синхронизированы, чтобы они находились в разных фазах друг с другом) для усиления кавитационного действия на технологический поток 1216.

В качестве другого примера, хотя была описана единичная проточная ячейка 1224, возможны другие схемы. В некоторых вариантах осуществления, второй насос 1230 перемещает технологический поток во вторую проточную ячейку, где второй бустер и ультразвуковой преобразователь далее обрабатывают ультразвуком технологический поток 1216.

В качестве другого примера, хотя объем реактора 1244 был описан как закрытый объем, в некоторых вариантах осуществления объем реактора 1244 является открытым для окружающих условий. В таких вариантах осуществления, предварительную обработку ультразвуком можно проводить по существу одновременно с другими способами предварительной обработки. Например, ультразвуковую энергию можно подводить к технологическому потоку 1216 в объеме реактора 1244 одновременно с подачей в технологический поток 1216 электронных пучков.

В качестве другого примера, хотя описан поточный способ, возможны другие схемы. В некоторых вариантах осуществления, обработку ультразвуком можно проводить в циклическом способе. Например, объем можно заполнять 10% (масса по объему) смесью целлюлозного материала в воде и подвергать воздействию звука с интенсивностью от приблизительно 50 Вт/см2 до приблизительно 600 Вт/см2, например, от приблизительно 75 Вт/см2 до приблизительно 300 Вт/см2 или от приблизительно 95 Вт/см2 до приблизительно 200 Вт/см2. Дополнительно или альтернативно, смесь в объеме можно обрабатывать ультразвуком в течение от приблизительно 1 часа до приблизительно 24 часов, например, от приблизительно 1,5 часов до приблизительно 12 часов, или от приблизительно 2 часов до приблизительно 10 часов. В некоторых вариантах осуществления, материал обрабатывают ультразвуком в течение заданного периода времени, а затем позволяют стоять в течение второго заданного периода времени перед повторной обработкой ультразвуком.