Способ получения моносахаридов или этанола вместе с сульфинированным лигнином из лигноцеллюлозной биомассы - RU2525163C2

Код документа: RU2525163C2

Чертежи

Описание

Настоящее изобретение относится к способу получения биотоплива второго поколения и/или химических веществ на основе сахаров например этанола, бутанола и т.д., и/или материалов, например пластика, белков одной клетки и т.д. вместе с сульфированным лигнином (лигносульфонатом) из лигноцеллюлозной биомассы, конкретно из лигноцеллюлозной биомассы, включающей, среди прочего, энергетические культуры, однолетние растения, сельскохозяйственные отходы или древесину.

В частности, настоящее изобретение относится к способу получения моносахаридов, химических веществ на основе сахаров, биотоплива или материалов вместе с сульфированным лигнином из лигноцеллюлозной биомассы, причем способ включает, по меньшей мере, следующие стадии:

(i) предварительной обработки лигноцеллюлозной биомассы на стадии сульфитной варки;

(ii) разделения предварительно обработанной лигноцеллюлозной биомассы со стадии (i) на

(a) жидкую фазу "отработавшего сульфитного щелока", содержащую 50% или более лигнина лигноцеллюлозной биомассы в форме сульфированного лигнина, и на

(b) массу, содержащую 70% или более целлюлозы лигноцеллюлозной биомассы;

(iii) гидролиза массы (b) со стадии (ii) до химических веществ на основе сахаров, содержащих моносахариды;

(iv) необязательно дополнительной обработки моносахаридов стадии (iii) с получением в результате приемлемых химических соединений, биотоплива и/или белков; и

(v) прямого превращения или дополнительной обработки сульфированного лигнина жидкой фазы (a) со стадии (ii) до приемлемых химических соединений и/или материалов.

Уровень техники

Общеизвестно, что ресурсы химических соединений на основе нефтяного сырья, а также ресурсы нефти, используемой в качестве (ископаемого) топлива, являются ограниченными. Один из используемых в настоящее время альтернативных источников представляет собой "биотопливо", получаемое из биомассы. Могут использоваться различные источники биомассы.

"Биотопливо первого поколения" представляет собой биотопливо, полученное из сахара, крахмала, растительного масла или из животных жиров, с использованием подходящей технологии. Типичное стандартное сырье для получения биотоплива первого поколения представляет собой семена или зерно, такое как пшеница, из которых получают крахмал, который гидролизуется и ферментируется с получением биоэтанола, или типичное стандартное сырье представляют собой семена подсолнечника, которые спрессовывают с получением растительного масла, которое трансформируется в биодизель. Однако это сырье может быть альтернативно включено в пищевые цепи животных или человека. Таким образом, биотопливо первого поколения критиковали из-за его изъятия из пищевой цепи человека, приводя при этом к дефициту пищи и росту цен.

Напротив, "биотопливо второго поколения" может быть получено экологичным способом путем использования биомассы, состоящей из остаточных непищевых (т.e. не употребляемых в пищу) частей урожая текущего сезона, таких как стебли, листья, багасса (волокнистые остатки сахарного тростника), шелуха и т.д., которые остаются после того, как были собраны пищевые культуры, а также другое исходное сырье, которое не используется в пищевых целях (непищевые культуры), такое как древесина, однолетние растения и зерновые культуры, которые содержат небольшое количество зерен, а также промышленные отходы, такие как древесные опилки, шкурка и мякоть, образующиеся после спрессовывания фруктов, в результате приготовления вина и т.д.

Одна общая проблема при получении биотоплива второго поколения из биомассы заключается в экстракции ферментируемого исходного сырья из "древесной" или волокнистой биомассы. Конкретно, углеводы, которые могут гидролизоваться и ферментироваться (конкретно, целлюлоза и, если присутствует, гемицеллюлоза), включены в лигнин (следовательно, в дальнейшем, такая биомасса будет обозначена как "лигноцеллюлозная биомасса").

Лигнин представляет собой комплексный гетерогенный полимер, который не может быть подвергнут циклу гидролиза/ферментации, применяемому к целлюлозе/гемицеллюлозе. В обычном производстве лигнин не особенно применяется и, как правило, выбрасывается или сжигается (с получением некоторой пользы от процесса сгорания) после разделения. В будущей эффективной биопереработке все основные компоненты лигноцеллюлозы не только будут нуждаться в разделении, но также их все необходимо утилизировать. Углеводы могут использоваться в качестве платформы для химических веществ на основе сахаров, например этанола.

Предварительную обработку (перед гидролизом) лигноцеллюлозного материала обычно, среди прочего, производят посредством распарки, обработки паром или ферментативной предварительной обработки.

Непрерывный способ обработки лигноцеллюлозного исходного сырья предлагается в WO 2006/128304. Этот способ включает предварительную обработку лигноцеллюлозного исходного сырья под давлением в реакторе предварительной обработки при pH примерно от 0,4 и примерно до 2. Небольшая часть лигнина растворяется в кислых условиях, подобных данным, но большая часть фракции лигнина в биомассе согласно этому способу не будет растворяться в воде и будет отделяться вместе с другими нерастворимыми материалами.

Другой метод превращения лигноцеллюлозного материала описан в US 6423145. Модифицированный использованием разбавленной кислоты метод гидролиза целлюлозы и гемицеллюлозы в лигноцеллюлозном материале при условиях с получением более высокого общего выхода ферментируемого сахара, чем получают с использованием индивидуальной разбавленной кислоты, включает: пропитывание лигноцеллюлозного исходного сырья смесью количества водного раствора катализатора в виде разбавленной кислоты и катализатора в виде соли металла, достаточного для обеспечения более высокого общего выхода ферментируемого сахара, чем получают при гидролизе с помощью индивидуальной разбавленной кислоты; загрузка пропитанного лигноцеллюлозного исходного сырья в реактор и нагревание в течение достаточного для гидролиза периода времени, по существу, всей гемицеллюлозы и более чем 45% целлюлозы до водорастворимых сахаров. В результате этого процесса получают нерастворимые лигнины, которые могут отделяться вместе с негидролизованной биомассой и другими нерастворимыми материалами.

Более современный способ предварительной обработки описан в US 2008/0190013. US'013 описывает способ превращения лигноцеллюлозного материала в биотопливо. В конкретных воплощениях способ включает предварительную обработку лигноцеллюлозного материала путем растворения материала в ионизированных жидкостях. Предварительно обработанный лигноцеллюлозный материал может быть выделен, как, например, с помощью осаждения с регенерацией растворителя (например, воды), и может использоваться прямо в процессе образования биотоплива, включая обработку гидролизом с образованием сахара и ферментацию с образованием топлива, такого как биоэтанол. Ионизированная жидкость может рециркулировать с многократным применением, как, например, путем выпаривания воды, вводимой во время осаждения, при этом рециркуляция обеспечивает способ обогащения гемицеллюлозной фракции и ионизированной жидкости однородного качества, а также однородных характеристик растворения древесины. Извлеченная гемицеллюлоза обладает значительным потенциалом использования по части товаров широкого и узкого профиля. С помощью этого процесса также получают лигнины, не растворимые в воде.

В шведском патенте № 527646 предлагается способ получения топлива для машин и ТВЭЛ из лигноцеллюлозного материала. Лигнин растворяется из лигноцеллюлозного материала путем варки, предпочтительно, содовой варки. Варочную жидкость газифицируют с получением синтетического газа и затем метанола, DME и т.д., в то время как целлюлоза и гемицеллюлоза в целлюлозной массе гидролизуются с помощью кислоты (слабой или сильной) или ферментов и затем ферментируются до этанола.

В статье J.Y. Zhu et al. ("Sulfite Pretreatment (SPORL) for robust enzymatic saccharification of spruce and red pine"; Bioresource Technology 100 (2009) 2411-2418), доступной online с 31декабря 2008 г., описана предварительная сульфитная обработка для преодоления неподатливости лигноцеллюлозы при эффективном биопревращении мягкой древесины.

Перед тем, как приступить к осуществлению способа, где происходит превращение биомассы второго поколения в биотопливо экономичным и рациональным путем, следует обозначить ряд проблем.

Лигниновый компонент обычно сжигают, однако целесообразно уметь превращать лигнин в ценные химические вещества промышленного значения. Однако лигнины из многих процессов являются загрязненными и плохо растворимы в воде, что делает трудным их дальнейшую переработку в ценные химические вещества.

Лигнины в биомассе, как известно, адсорбируют целлюлозолитические ферменты и, таким образом, обладают ингибирующим эффектом в отношении ферментов, используемых для гидролиза целлюлозы до целлобиозы и глюкозы. Это, по существу, увеличивает количества необходимых ферментов. Кроме того, сложность необходимой ферментной смеси является существенной, поскольку целлюлозные волокна включены и в лигнин, и в гемицеллюлозу. Таким образом, стоимость ферментов представляет собой главную проблему процесса превращения биомассы в биотопливо дополнительно к общему низкому выходу продуктов. К сожалению, все известные способы предварительной обработки отбрасывают использование лигнинов, которые ингибируют эти ферменты, даже при их уменьшении до низкого уровня (ниже 5%).

Рециркуляция ферментов также затруднительна, поскольку ферменты неспецифично связываются с лигнином на стадии гидролиза.

Другая проблема получения биоэтанола второго поколения с коммерческой точки зрения заключается в низком общем выходе ценных химических веществ и, конкретно, при получении ценных химических веществ большей ценности, чем энергетическая ценность от ксилана и лигнина.

В свете известного уровня техники процесс превращения лигноцеллюлозной биомассы, как считается, лучше готовит целлюлозу для гидролиза, а также дает возможность более полного использования биомассы в получении более высокого выхода при получении химических веществ и/или биотоплива.

Эти и другие проблемы решаются с помощью способа получения моносахаридов, химических веществ на основе сахаров или биотоплива или материалов вместе с сульфированным лигнином из лигноцеллюлозной биомассы, причем способ включает, по меньшей мере, следующие стадии:

(i) предварительной обработки лигноцеллюлозной биомассы на стадии сульфитной варки;

(ii) разделения предварительно обработанной лигноцеллюлозной биомассы со стадии (i) на

(a) жидкую фазу "отработавшего сульфитного щелока", содержащую 50% или более лигнина лигноцеллюлозной биомассы в форме сульфированного лигнина, и на

(b) массу, содержащую 70% или более целлюлозы лигноцеллюлозной биомассы;

(iii) гидролиза массы (b) со стадии (ii) до химических веществ на основе сахаров, содержащих моносахариды;

(iv) необязательно дополнительной обработки моносахаридов стадии (iii) с получением в результате приемлемых химических веществ, биотоплива и/или белков; и

(v) прямого превращения или дополнительной обработки сульфированного лигнина жидкой фазы (a) со стадии (ii) до приемлемых химических веществ и/или материалов.

В предпочтительном воплощении и на основе типа сырья лигноцеллюлозной биомассы, стадия механической обработки (0) может быть осуществлена перед стадией (i). На указанной стадии механической обработки биомасса разделяется на маленькие части или частицы с помощью механической обработки. Эта стадия является устаревшей, например, в случае использования багассы в качестве материала исходного сырья.

На стадии предварительной обработки (i) лигноцеллюлозная биомасса варится вместе с сульфитом, предпочтительно, с сульфитом натрия, кальция, аммония или магния при кислых, нейтральных или щелочных условиях. На этой стадии предварительной обработки растворяется большая часть лигнина в виде лигносульфоната вместе с частями гемицеллюлозы. Эта растворенная или жидкая фаза (варочный щелок, также известный как "отработавший сульфитный щелок", "SSL") представляет собой жидкую фазу SSL (a) стадии (ii). Целлюлоза остается почти интактной в целлюлозной массе (b) вместе с частями гемицеллюлозы.

С помощью обработки лигноцеллюлозной биомассы согласно способу, описанному выше, получают особенно эффективную стандартизованную основу для биопереработки.

При специфическом применении сульфитной варки в качестве стадии предварительной обработки в общем процессе достигается удовлетворительное разделение углеводов целлюлозы и гемицеллюлозы от лигнина. Полученная в результате целлюлозная масса особенно легко гидролизуется благодаря модификации во время варки, что приводит к снижению затрат на образование сахаров.

Обнаружено, что содержание оставшегося несолюбилизированного лигнина в целлюлозной массе, которая остается после обработки по изобретению, не имеет большого значения для того, насколько легко целлюлоза может гидролизоваться с помощью ферментов. Это оказалось неожиданным, и отличается от того, что было опубликовано ранее, см. Mooney C.A. et al., 1998, "The effect of the initial pore volume and lignin content on the enzymatic hydrolysis of softwood", Biores. Technol. 64, 2, 113-119 и Lu Y. et al., 2002, "Cellulase adsorption and an evaluation of enzyme recycle during hydrolysis of steam-exploded softwood residues", Appl. Biochem. Biotechnol. 98-100, 641-654.

Не опираясь на теорию, можно предположить, что предварительная сульфитная обработка изменяет лигнин так, что снижается или исчезает его ингибирующий эффект, что дает возможность получения высокой степени гидролиза при низком расходовании фермента.

Это неингибирующее свойство оставшегося лигнина также делает более легким рециркуляцию ферментов с помощью, например, адсорбции субстрата или мембранной фильтрации и делает применение долгоживущих ферментов более интересным, а весь способ более экономичным.

Кроме того, достигают гораздо большего выхода быстрореализуемых продуктов по сравнению с другими способами, главным образом, благодаря выделению и утилизации быстрореализуемого лигнинового продукта, а именно лигносульфоната.

При практическом осуществлении способа согласно изобретению более чем 80% по массе сырья лигноцеллюлозной биомассы может быть трансформировано в быстрореализуемые продукты с получением на выходе до 90% теоретического количества ферментируемых сахаров. Одно воплощение единого способа продемонстрировано в качестве примера на фиг.1 и более подробно описано ниже.

Следовательно, главная польза от настоящего способа включает следующее.

- Лигнин превращается из нерастворимой формы в водорастворимую форму, которая облегчает отделение водорастворимых лигнинов с неожиданно лучшими свойствами, что выражается в свойствах химических веществ и в получении чистых химических веществ, содержащих лигнин.

- Кроме того, целлюлоза в целлюлозной массе легко деградирует при использовании ферментов, описанных выше, расход которых и стоимость находятся на приемлемом уровне. Считается, что это происходит благодаря тому факту, что во время стадии сульфитной варки целлюлозные волокна отделяются и более не являются включенными в лигнин и гемицеллюлозу. Также лигнин, оставшийся в целлюлозной массе, содержащей целлюлозу, после предварительной сульфитной обработки обладает менее ингибирующим влиянием на ферменты по сравнению с нативным лигнином на следующей стадии переработки в виде ферментативного гидролиза. Этот эффект оказался совершенно неожиданным.

- Так как очевидно, что ферменты не адсорбируются обратимо лигнином, оставшимся в целлюлозной массе, подвергнутой стадии гидролиза, то ферменты также могут рециркулировать. Это дополнительно снижает расход ферментов и, соответственно, затраты на способ.

Краткое описание фигур

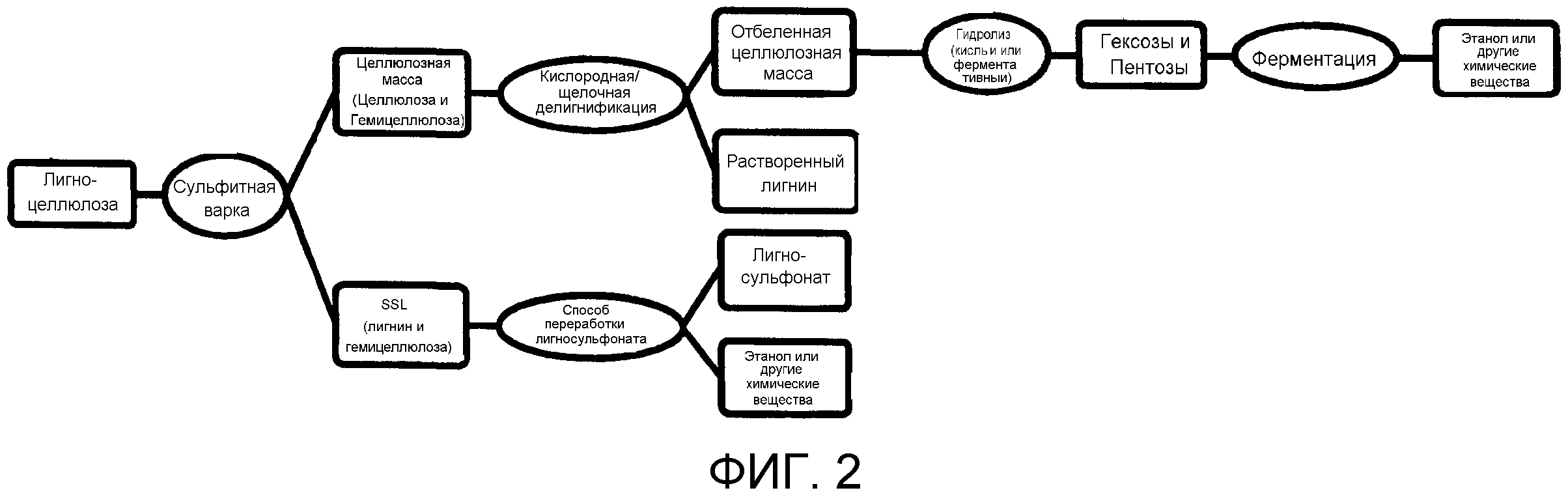

На фиг.1 представлена схема операции предпочтительной концепции биопереработки согласно настоящему изобретению.

На фиг.2 представлена схема операции предпочтительного воплощения настоящего изобретения с дополнительным использованием кислородной и/или щелочной делигнификации.

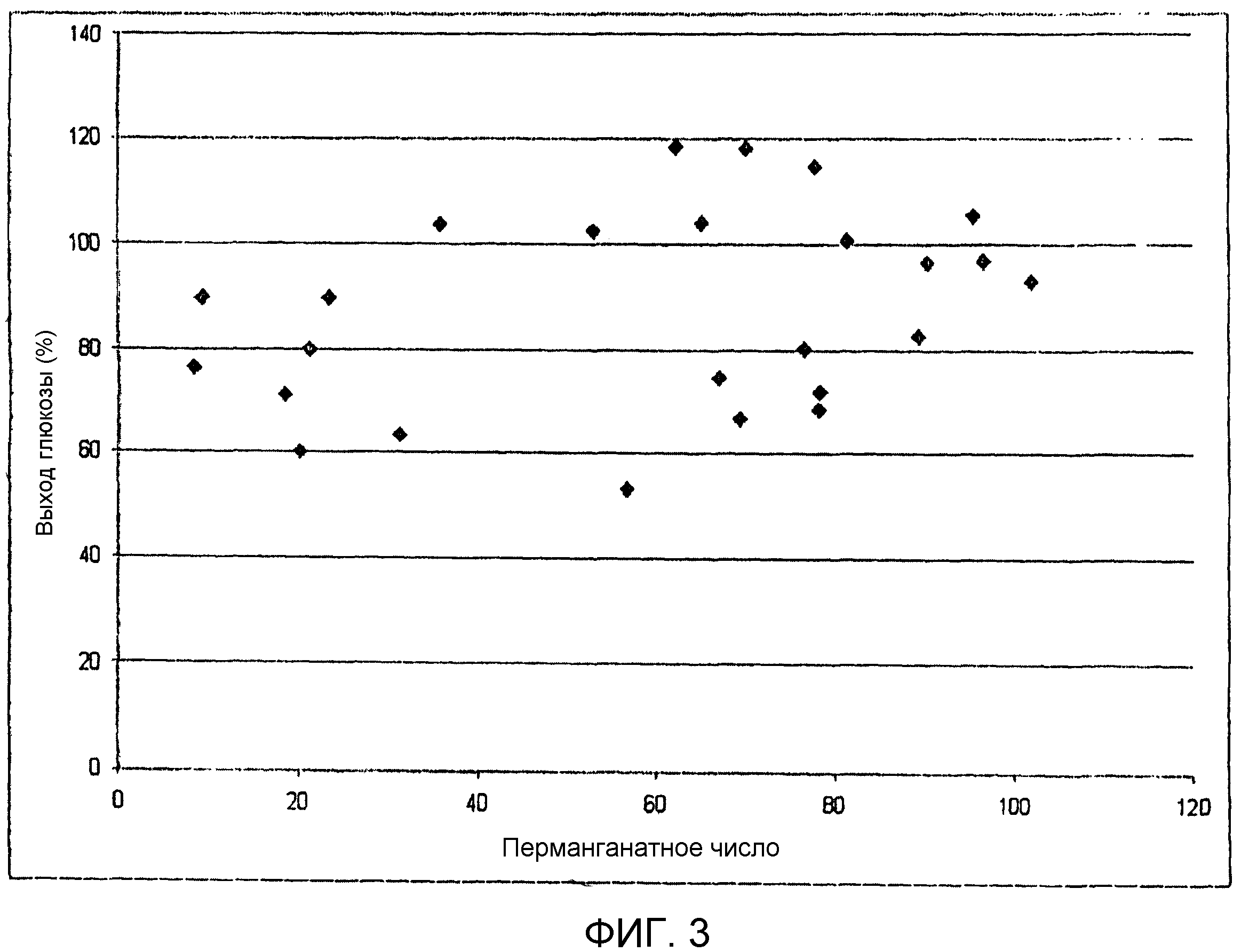

На фиг.3 представлены результаты ферментативного гидролиза содовых варок I и II сравнительного примера I [корреляция между перманганатным числом (остаточный лигнин) и выходом глюкозы (гидролизуемость)].

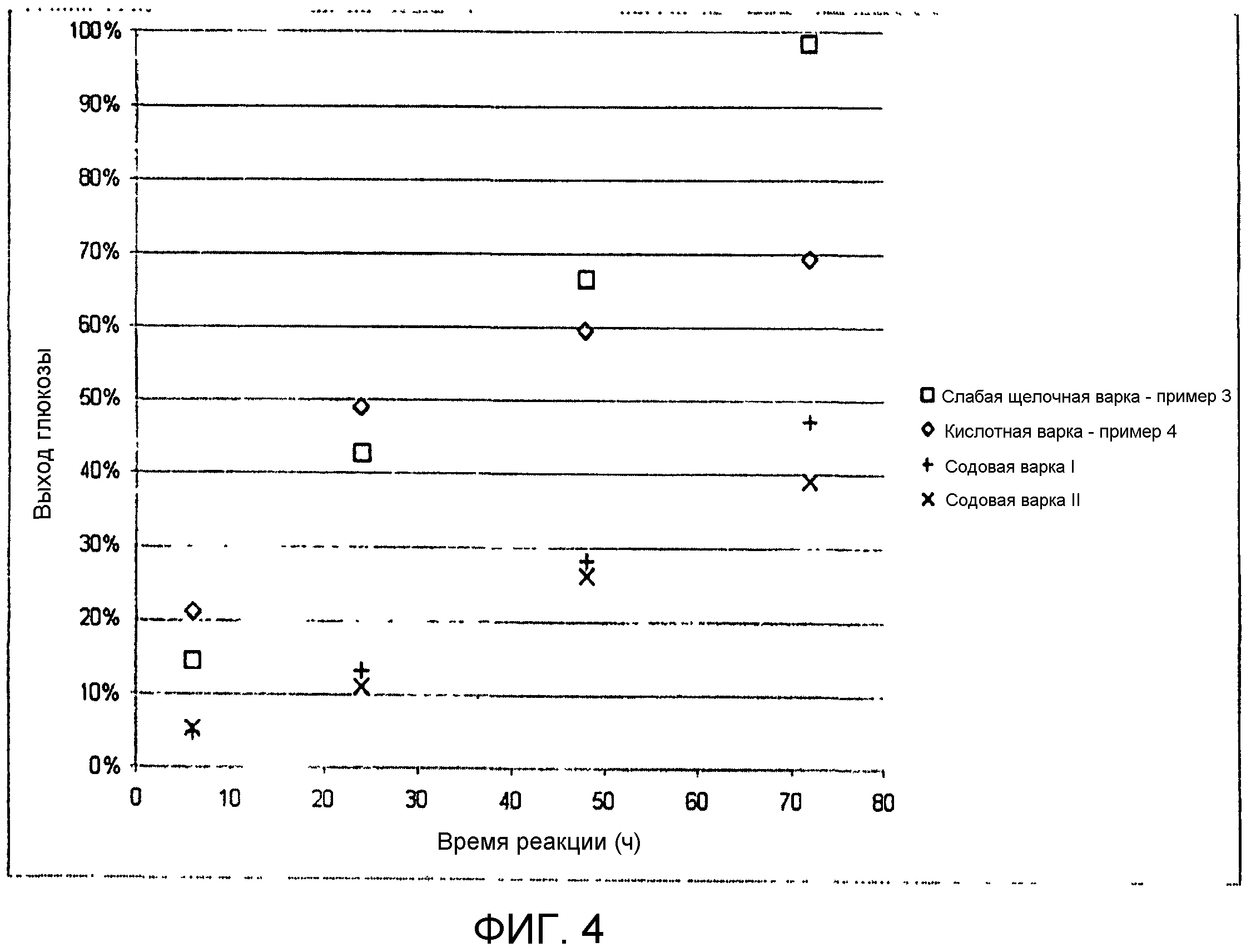

На фиг.4 представлено сравнение целлюлозных масс сульфитной обработки и содовой варки во время ферментативного гидролиза с помощью Целлюкласта.

Подробное описание настоящего изобретения

Исходные материалы

Что касается исходных материалов для лигноцеллюлозной биомассы, то нет никаких принципиальных ограничений, за исключением того, что биомасса должна содержать целлюлозу и лигнин. Предпочтительные исходные материалы, которые подходят для концепции биопереработки по настоящему изобретению, представляют собой энергетические культуры, однолетние растения, сельскохозяйственные остатки и древесину.

Коммерческие энергетические культуры, как правило, густо посажены с высоким урожаем видов культур, которые предпочтительно не имеют ценности или имеют ограниченную ценность в качестве продуктов питания. Например, древесные культуры, такие как растения семейства ивовых, китайский тростник, ива или тополь, являются предпочтительными энергетическими культурами.

Предпочтительные примеры однолетних растений представляют собой солому, сахарный тростник и маниоку. Они все растут быстро и, как правило, содержат относительно низкое количество лигнина (по сравнению с древесиной). Сельскохозяйственные остатки включают те части сельскохозяйственных культур, которые не используются для главной цели, производства продуктов питания, корма или волокон, например, используемых в подстилках и набивках для животных. В качестве примера таких остатков приведена багасса из сахарного тростника и стебля кукурузы.

Особенно предпочтительный исходный материал в виде сахарного тростника может быть разделен на багассу, сахар и солому. Багасса представляет собой волокнистый материал, состоящий из целлюлозы, гемицеллюлозы, лигнина, экстрактивных веществ, неорганических солей и других органических веществ, таких как белки и органические кислоты.

Багасса и твердая древесина очень похожи, т.е. они имеют высокое содержание ксилана, более короткую длину волокон и более низкое содержание лигнина и целлюлозы по сравнению с мягкой древесиной. Однако багасса имеет чуть большее содержание золы. Содержание золы может быть объяснено различиями в морфологии растений и в способах сбора. Короткая длина волокон в багассе главным образом связана с высоким содержанием в ней сердцевины (~30%).

Вообще, на основе того факта, что может быть необязательным механическое уменьшение размера и что получают более высокую степень гидролиза, особенно предпочтительным для осуществления способа согласно настоящему изобретению является его осуществление не с древесными сельскохозяйственными остатками, а конкретно, с багассой в качестве исходного материала.

Древесина также представляет собой материал, соответствующий концепции биопереработки согласно настоящему изобретению. Для которой подходят все типы древесины.

Лигноцеллюлозную биомассу (предварительно) обрабатывают перед гидролизом и дальнейшей обработкой моносахаридов и других компонентов. (Предварительная) обработка может быть механической или химической.

В механической (предварительной) обработке исходному материалу передаются импульс или энергия, например, посредством разделения или разрезания или разбивания биомассы на более мелкие частицы. В этом отношении не добавляют никаких химических реагентов, и химическая структура компонентов исходного материала остается по существу неизменной.

В химической (предварительной) обработке добавляют, по меньшей мере, один химический реагент, и химическая структура, по меньшей мере, одного компонента исходного материала изменяется. Ниже будет обсуждаться более подробно, что "сульфитная варка" представляет собой предварительную химическую обработку.

Механическая обработка

На основе типа исходной лигноцеллюлозной биомассы, стадия механической обработки (0) может осуществляться перед стадией (i). На указанной стадии механической обработки биомассу разделяют на мелкие кусочки или частицы с помощью механической обработки. Эта стадия устарела, например, в случае использования в качестве исходного материала багассы или древесных опилок.

Таким образом, в предпочтительном воплощении, исходный материал используется в превращении лигноцеллюлозной биомассы, которое не требует (предварительной) механической обработки и где единственной (предварительной) обработкой является сульфитная варка.

Предварительная обработка: Сульфитная варка

Варка древесины с помощью сульфита представляет собой один из первых химических методов, используемых для этой цели самое раннее с 1860-х годов.

Первый целлюлозный завод с использованием сульфитного способа был построен в Швеции в 1874 г., и там в качестве противоиона использовали магний. Кальций был стандартным противоионом до 1950-х годов. Сульфитная варка представляла собой доминантный процесс для получения древесной целлюлозы до тех пор, пока ее не превзошел так называемый "Крафт"-процесс в 1940-х. Превалирование Крафт-варки основано на том факте, что сульфитный процесс, как правило, осуществляют при условиях гидролиза некоторой части целлюлозы, что означает то, что волокна сульфитной целлюлозной массы не настолько жесткие, как волокна Крафт-целлюлозной массы, что является существенным аргументом против превалирующего применения сульфитной целлюлозы для получения бумажной целлюлозной массы. За счет сульфитной целлюлозы в настоящее время получают менее чем 10% общей целлюлозной продукции. Эта оставшаяся сульфитная целлюлоза используется специально для применения в бумажных изделиях и (например, в форме так называемой "растворимой целлюлозы") для получения целлюлозных производных.

В отличие от Крафт-процесса на основе солей натрия, который осуществляется при pH свежего варочного щелока, что составляет примерно 13, сульфитный процесс характеризуется тем, что он покрывает весь интервал pH. pH может колебаться от <1 (с использованием растворов диоксида серы в воде) до >13 (с использованием диоксида серы или сульфита натрия или бисульфита натрия вместе с гидрокисидом натрия).

Сульфитная варка может быть подразделена на четыре основные группы: кислотная, кислотная бисульфитная, слабая щелочная и щелочная сульфитная варка.

Другое существенное преимущество предварительной сульфитной обработки относится к лигнину, то есть особенно интересно с точки зрения настоящего изобретения.

В его природной форме лигнин является нерастворимым в воде и гидрофобным. При реакции с сульфитом лигнин превращается в сульфированный лигнин (лигносульфонаты), который обладает существенно отличными от лигнина свойствами. Введение групп сульфокислоты в лигнин изменяет полимер от нейтрального анионно-неактивного соединения до одной из сильнейших из известных органических кислот с константой диссоциации 0,3. В отличие от природного лигнина сульфированный лигнин как таковой представлен удобными химическими веществами или может быть превращен в коммерчески приемлемые химические вещества/материалы. Превращение лигнина согласно настоящему способу не осуществляют в любом другом из известных способов предварительной обработки, конкретно, ни в одном из способов предварительной обработки, известных в контексте переработки биомассы. Таким образом, способ по настоящему изобретению дает возможность получения химических веществ с ценными характеристиками (сульфированный лигнин) из лигноцеллюлозной биомассы и, конкретно, из биомассы не на основе древесины, например, из стеблей, багассы или из однолетних растений.

На стадии предварительной обработки (i) по настоящему изобретению лигноцеллюлозную биомассу варят с сульфитом, предпочтительно сульфитом натрия, кальция, аммония или с сульфитом магния в кислых, нейтральных или основных условиях. С помощью этой стадии предварительной обработки растворяется большая часть лигнина в виде сульфированного лигнина (лигносульфоната) вместе с частями гемицеллюлозы. Эта растворенная или жидкая фаза (варочный щелок) представляет собой жидкую SSL-фазу (a) стадии (ii). Целлюлоза остается почти интактной в целлюлозной массе (b) вместе с частями гемицеллюлозы.

Использование сульфитной варки в качестве стадии предварительной обработки в получении топлива или химических веществ из ферментируемых сахаров очень эффективно, поскольку это приводит к более высокому общему выходу химических веществ. По существу, достигается более высокий выход (>80%) полезных химических веществ по сравнению с любой другой известной технологией биопереработки на основе сахаров.

Конкретно, более низких затрат на гидролиз достигают за счет предварительной обработки, с помощью которой за одну стадию эффективно отделяют целлюлозу от других составляющих, конкретно от лигнина.

Тот факт, что целлюлозная масса, полученная в результате одностадийной предварительной обработки, содержит очень мало примесей, конкретно лигнина, делает ее более доступной для ферментативной переработки или для применения ферментов для гидролиза.

Кроме того, стадия предварительной сульфитной обработки по настоящему изобретению дает возможность большей гибкости в управлении процессом (pH от 1 до 13) и в том, что касается того, в какой фазе оказывается гемицеллюлоза (т.e. превалирует ли гемицеллюлоза в жидкой фазе SSL или в целлюлозной массе). Стадия предварительной сульфитной обработки также приводит в результате к большей гибкости в том, что касается того, в какой форме оказывается гемицеллюлоза (мономерной/полимерной).

Предварительная сульфитная обработка согласно настоящему изобретению может осуществляться согласно одному из следующих предпочтительных воплощений. В этом отношении и в описании настоящего изобретения "предварительная сульфитная обработка" также обозначается как "варка":

- кислотная варка (предпочтительно, SO2 с гидроксидом, еще предпочтительнее с Ca(OH)2, NaOH, NH4OH или Mg(OH)2),

- бисульфитная варка (предпочтительно, SO2 с гидроксидом, еще предпочтительнее с NaOH, NH4OH или Mg(OH)2),

- слабая щелочная варка (предпочтительно, Na2SO3, еще предпочтительнее с Na2CO3) и

- щелочная варка (предпочтительно, Na2SO3 с гидроксидом, еще предпочтительнее, с NaOH).

Существует корреляция между pH, применяемой во время варки, и перманганатным числом получаемой целлюлозной массы, конкретно, высокие значения pH приводят к получению низких перманганатных чисел. Перманганатное число является показателем содержания лигнина или белимости целлюлозной массы. Перманганатное число связано с содержанием лигнина целлюлозной массы и может использоваться для мониторинга эффективности фазы экстракции лигнина в процессе варки. Для целлюлозной массы перманганатное число, как правило, находится в интервале 1-100 и устанавливается путем измерения количества стандартного раствора перманганата калия, которое расходуется рассматриваемой целлюлозной массой. Подробности того, как определяют перманганатное число, приведены в ISO 302:2004.

Для каждого типа варки может использоваться вклад нескольких параметров варки, таких как температура, время, соотношение жидкого к твердому и количество химических веществ варки, которые влияют на состав и свойства целлюлозной массы, конкретно, на содержание лигнина и гемицеллюлозы в фазе целлюлозной массы и в жидкой фазе SSL, соответственно (см. фиг.1: фаза "Целлюлозная масса" и жидкая фаза SSL "SSL").

Кислотная варка приводит в результате к относительно высокому содержанию остаточного лигнина (15-40%) в фазе целлюлозной массы (перманганатные числа 50-100). Кроме того, кислотная сульфитная варка приводит в результате к получению сульфированных лигнинов, имеющих низкую степень сульфирования. Молекулярная масса сульфированного лигнина также более высокая по сравнению со щелочной сульфитной варкой. Во время кислотной сульфитной варки полисахариды частично деградируют, в основном за счет гидролиза гликозидных связей. Гемицеллюлоза более чувствительна к гидролизу, чем целлюлоза. Однако в отличие от бумажного производства этот частичный гидролиз (геми)целлюлозы может быть предпочтительным в биопереработке, где теоретически (геми)целлюлоза нуждается в гидролизе и разрушении каким-либо образом.

Большая часть (70% или более) гемицеллюлозы (в основном присутствующей в виде ксилана) гидролизуется до моносахаридов, в основном до ксилозы, во время варки и растворяется в варочном щелоке, т.e. в жидкой фазе SSL.

Таким образом, согласно предпочтительному воплощению настоящего изобретения, кислотная варка осуществляется в качестве стадии предварительной обработки (i), где 70% или более всей гемицеллюлозы из лигноцеллюлозной биомассы гидролизуется до ксилозы на стадии (i) и присутствует в жидкой фазе SSL (b) на стадии (ii), т.e. SSL, которая отделяется от целлюлозной массы на стадии (ii).

Согласно предпочтительному воплощению настоящего изобретения стадия предварительной сульфитной обработки представляет собой кислотную варку, еще предпочтительнее кислотную варку, где температура находится в интервале от 125°C до 160°C. Варка при более высоких температурах приводит в результате к более низкому выходу целлюлозной массы и к более экстенсивной деградации моносахаридов в SSL. Таким образом, предпочтительно поддерживать температуру кислотной варки при 160°C или ниже.

Согласно предпочтительному воплощению настоящего изобретения стадия предварительной сульфитной обработки представляет собой кислотную варку, и варку осуществляют в течение временного интервала 60 - 300 минут.

Согласно предпочтительному воплощению настоящего изобретения стадия предварительной сульфитной обработки представляет собой кислотную варку, и соотношение жидкого к твердому составляет от 3:1 до 10:1.

Согласно предпочтительному воплощению настоящего изобретения стадия предварительной сульфитной обработки представляет собой кислотную варку, и количество SO2 составляет от 10 до 60% мас./мас., в то время как количество основания (гидроксидного иона) составляет от 1 до 10% мас./мас., предпочтительно от 2% до 7%. До тех пор, пока не указано иначе, "мас./мас." относится к "% по массе" компонента в рабочем щелоке по отношению к массе сухого исходного материала.

Согласно предпочтительному воплощению настоящего изобретения стадия предварительной сульфитной обработки представляет собой кислотную варку, и применяемый гидроксид выбирают из группы, состоящей из NaOH, Ca(OH)2, Mg(OH)2, NH4OH. Варка с использованием натриевого основания, как правило, дает более низкое перманганатное число, чем варка с использованием кальциевого основания.

Бисульфитная варка дает на выходе результаты, подобные тем, что получены при кислотной варке, но, как правило, бисульфитная варка приводит к меньшей углеводной деградации, большему выходу SSL и, при температурах выше 150°C, к более низким перманганатным числам.

В бисульфитной варке ксилан, растворенный в SSL, гидролизуется до ксилозы только в меньшей степени (менее чем 40%).

Что касается бисульфитной варки, для температуры применяются те же предпочтительные интервалы, временной интервал и соотношение жидкого к твердому, как описано выше для кислотных варок.

Щелочная и нейтральная целлюлозные массы, обсуждаемые в основном ниже, являются более светлыми и легче обезвоживаются, чем кислая и бисульфитная целлюлозные массы.

Щелочная варка приводит в результате к получению более низких количеств остаточного лигнина (>80% лигнина растворяется в SSL-фазе, κ~10) и к более высокому содержанию ксилана (<50% растворяется в варочном щелоке). Ксилан, растворенный в SSL, по существу, не гидролизуется до ксилозы.

Таким образом, согласно предпочтительному воплощению настоящего изобретения, щелочную варку осуществляют в виде стадии предварительной обработки (i), где 80% или более всего лигнина из лигноцеллюлозной биомассы присутствует в жидкой SSL-фазе (b), т.e. в SSL, который отделяется от целлюлозной массы на стадии (ii). Повышенный расход щелочи, как правило, приводит в результате к получению целлюлозной массы с меньшим перманганатным числом.

В щелочной сульфитной варке в качестве реагентов предпочтительно используются гидроксид натрия и сульфит натрия. Щелочная сульфитная варка объединяет два сильных реагента делигнификации, сульфитные ионы и гидроксидные ионы, приводя в результате к получению эффективного процесса делигнификации. Сульфированный лигнин из щелочной сульфитной варки будет иметь меньшую молекулярную массу и, возможно, будет менее сульфирован благодаря пониженной эффективности сульфитного иона при повышенном pH и благодаря повышенному эффекту гидроксидных ионов. Гемицеллюлоза может быть удалена при растворении, т.е. до 50% ксилана может растворяться во время щелочной варки.

Однако если целлюлозную массу и варочный щелок охлаждать перед разделением, то большая часть ксилана будет переосаждаться на целлюлозной массе.

Согласно предпочтительному воплощению настоящего изобретения стадия предварительной сульфитной обработки представляет собой щелочную варку, где температура, предпочтительно, находится в интервале от 130°C до 180°C, или предпочтительно, от 140°C до 180°C.

Согласно предпочтительному воплощению настоящего изобретения стадия предварительной сульфитной обработки представляет собой щелочную варку, и варку осуществляют в течение временного интервала 45-300 минут.

Согласно предпочтительному воплощению настоящего изобретения стадия предварительной сульфитной обработки представляет собой щелочную варку, еще предпочтительнее, щелочную варку, где соотношение жидкого к твердому составляет от 3:1 до 10:1.

Согласно предпочтительному воплощению настоящего изобретения стадия предварительной сульфитной обработки представляет собой щелочную варку, и количество Na2SO3 составляет 5-60% мас./мас., в то время как количество основания составляет от 5 до 25% мас./мас.

Согласно предпочтительному воплощению настоящего изобретения, стадия предварительной сульфитной обработки представляет собой щелочную варку, и применяемое основание выбрано из группы, состоящей из NaOH или NH4OH (NH3).

Добавление антрахинона к щелочной варке улучшает делигнификацию и приводит в результате к более высокому содержанию углеводов в целлюлозной массе. Таким образом, если щелочную варку осуществляют в качестве стадии предварительной сульфитной обработки, то добавление антрахинона в варочный щелок является предпочтительным.

Слабая щелочная варка дает на выходе целлюлозную массу, подобную той, что получают с помощью щелочной варки, хотя и с несколько большим количеством остаточного лигнина и ксилана.

В контексте настоящего применения, "слабая щелочная сульфитная варка" определяется как варка вместе с сульфитом натрия и карбонатом натрия. Главное преимущество этой варки заключается в превалировании углеводных структур, т.е. оба компонента, целлюлоза и гемицеллюлоза, по существу, остаются в целлюлозной массе.

Добавление антрахинона к слабой щелочной варке улучшает делигнификацию и приводит в результате к повышенному содержанию углеводов в целлюлозной массе. Таким образом, если осуществляют слабую целлюлозную варку в качестве стадии предварительной сульфитной обработки, то является предпочтительным добавление антрахинона к варочному щелоку.

Согласно предпочтительному воплощению настоящего изобретения стадия предварительной сульфитной обработки представляет собой слабую щелочную варку, и температура находится в интервале от 140°C до 180°C.

Согласно предпочтительному воплощению настоящего изобретения стадия предварительной сульфитной обработки представляет собой слабую щелочную варку, и варку осуществляют в течение временного интервала 45-300 минут.

Согласно предпочтительному воплощению настоящего изобретения стадия предварительной сульфитной обработки представляет собой слабую щелочную варку, еще предпочтительнее, щелочную варку, и соотношение жидкого к твердому составляет от 3:1 до 10:1.

Согласно предпочтительному воплощению настоящего изобретения стадия предварительной сульфитной обработки представляет собой слабую щелочную варку, и количество Na2SO3 составляет от 10 до 60% мас./мас., в то время как количество Na2CO3 составляет от 3 до 25% мас./мас. и предпочтительно от 5 до 25% мас./мас.

Выход целлюлозы и гемицеллюлозы и степень делигнификации значительно выше при варках с высоким pH (слабая щелочная и щелочная), чем при варках с низким pH (кислотная и бисульфитная). Варки с высоким pH дают в результате целлюлозные массы с значительно большей вязкостью, чем варки с низким pH.

Таким образом, согласно предпочтительному воплощению настоящего изобретения, значение pH, при котором осуществляют сульфитную варку предварительной стадии (i), составляет выше чем 5, предпочтительно выше чем 7, еще предпочтительнее выше, чем 9.

Разделение целлюлозной массы и SSL

На стадии (ii) способа согласно настоящему изобретению целлюлозную массу (твердая фаза; целлюлоза и гемицеллюлоза) отделяют от отработавшего сульфитного щелока (жидкая фаза SSL; SSL, сульфированный лигнин и гемицеллюлоза) с помощью любого метода разделения, известного специалисту из уровня техники; конкретно, с помощью отжима, фильтрации, седиментации или центрифугирования.

На стадии (ii) разделение приводит в результате к получению жидкой фазы SSL. Органическая часть SSL преимущественно содержит лигнин (сульфированный лигнин), т.e. содержит, по меньшей мере, 50% лигнина, исходно присутствующего в лигноцеллюлозной биомассе, предпочтительно более чем 60%, или более чем 70%, или более чем 80%. Еще предпочтительней, щелочную варку осуществляют на стадии (i), и 80% или более лигнина, исходно присутствующего в лигноцеллюлозной биомассе, присутствует в жидкой фазе SSL после стадии (ii), или 90% или более, или 95% или более.

В предпочтительном воплощении, так как (с высоким выходом) стадию предварительной сульфитной обработки осуществляют на стадии (i), то стадия разделения (ii) приводит в результате к тому, что 60% или более целлюлозы, которая исходно присутствовала в лигноцеллюлозной биомассе, присутствует в фазе целлюлозной массы, предпочтительно, 75% или более, еще предпочтительнее, 90% или 95% или более.

Гидролиз

Согласно стадии (iii) настоящего способа целлюлозную массу, отделенную на стадии (ii), гидролизуют. Целлюлозную массу предпочтительно гидролизуют с помощью ферментов или с помощью микробной деградации, хотя может также применяться стадия слабого кислого или сильного кислого гидролиза.

Целлюлоза представляет собой нерастворимый неразветвленный полимер с повторением глюкозных (или более корректно, целлобиозных) элементов, связанных с помощью β-1-4-гликозидных связей. В воде целлюлоза гидролизуется путем воздействия электрофильного водорода молекулы воды на гликозидную связь.

Скорость реакции может увеличиваться с использованием повышенных температур и давления или может катализироваться с помощью разбавленной или концентрированной кислоты или ферментов.

- Ферментативный гидролиз

В целлюлозных цепях каждый глюкозный элемент обладает потенциалом образования трех водородных связей с получением в результате стабильной кристаллической структуры, устойчивой к гидролизу.

Согласно предпочтительному воплощению настоящего изобретения внеклеточные ферментные комплексы или ассоциированные с клеточной мембраной (целлюлазы), которые могут специфично гидролизовать целлюлозный полимер до растворимых глюкозных мономеров, используются на стадии гидролиза (iii). Целлюлазы представляют собой мультибелковые комплексы, состоящие из синергических ферментов с различными специфичными активностями, которые могут быть разделены на экзо- и эндоцеллюлазы (глюканаза) и β-глюкозидазу (целлобиаза). Кроме того, существуют ферменты (гемицеллюлазы, лакказы, лигнолитические пероксидазы и т.д.), которые могут разрушать другие основные компоненты лигноцеллюлозной биомассы. Все эти ферменты и любая их комбинация являются предпочтительными ферментами, которые могут использоваться на стадии ферментативного гидролиза (iii).

Целлобиоза представляет собой известный ингибитор конечных продуктов глюканаз, и известно, что β-глюкозидаза уменьшает это ингибирование путем превращения целлобиозы в глюкозу (лимитирующая стадия). В промышленных процессах, например в ферментации этанола дрожжами, эффективность сахарообразования может быть улучшена путем одновременного сахарообразования и ферментации (SSF). Наибольшая проблема, связанная с SSF, заключается в различии температур, оптимальных для стандартных гидролитических ферментов и ферментирующих организмов. Дополнительно к ингибированию конечных продуктов, лигнин, как известно, снижает представленность ферментов путем неспецифичного связывания с целлюлазами.

Оба процесса кислого и ферментативного гидролиза целлюлозы ограничены сильной кристаллической природой целлюлозы. Преимущества ферментов гидролиза заключаются в использовании умеренных условий и в образовании минимума продуктов деградации, в то время как недостатками могут быть замедление и дороговизна процесса. Предварительная обработка целлюлозы существенно важна для увеличения удельной поверхности целлюлозы и для уменьшения степени кристалличности. Корректная предварительная обработка обладает преимуществом увеличения степени ферментативного гидролиза благодаря большей доступности субстрата, а также благодаря удалению потенциальных ингибирующих веществ, обозначенных выше.

Согласно предпочтительному воплощению настоящего изобретения стадия гидролиза (iii) представляет собой стадию ферментативного гидролиза.

Согласно предпочтительному воплощению настоящего изобретения ферменты являются рециркулирующими, предпочтительно с помощью адсорбции субстрата и/или мембранного разделения.

- Слабый кислый гидролиз

Кислый гидролиз представляет собой дешевый и быстрый метод получения моносахаридов из целлюлозы, но с генерированием некоторых продуктов деградации. При условиях жесткого кислого гидролиза (высокая температура или высокая концентрация кислоты) моносахариды деградируют до фурфурола и 5-гидроксиметилфурфурола (HMF) и до алифатических кислот (таких как AcOH, HCOOH и левулиновая кислота). Однако слабый кислый гидролиз может при определенных обстоятельствах использоваться в качестве стадии гидролиза.

Гидролиз с использованием концентрированной кислоты предпочтительно проводят при температурах от 20°C до 100°C, и при концентрации кислоты в интервале 10%-30%. Предпочтительно используется серная кислота. Процесс требует устойчивого к коррозии оборудования и извлечения кислоты.

Гидролиз с использованием разведенной кислоты представляет собой более простой процесс, но он нуждается в применении более высоких температур (100 - 230°C) и давления. Предпочтительно используются различные типы кислот с концентрацией в интервале 0% - 5% (например, уксусная кислота, HCl или серная кислота). Процесс с использованием разведенной кислоты нуждается в применении устойчивого к давлению оборудования.

Согласно настоящему изобретению двухстадийный процесс гидролиза с использованием разбавленной кислоты является особенно предпочтительным.

Ферментация

Стадия (iv) способа по настоящему изобретению относится к ферментации моносахаридов, конкретно, гексоз и пентоз до этанола или других химических веществ на основе сахаров или относится к получению белков биомассы.

Ферментация включает в себя микроорганизмы, которые разрушают сахара с высвобождением энергии, в то время как способ приводит в результате к получению продуктов типа спирта или кислоты. Saccharomyces cerevisiae (пекарские дрожжи) наиболее часто используются для ферментации гексоз до этанола. Один моль глюкозы стехиометрически приводит к получению 2 молей этанола и 2 молей диоксида углерода. Целлюлозная масса багассы содержит относительно большие количества пентоз. Эти сахара также могут или ферментироваться, или метаболизироваться с получением белков биомассы.

Согласно одному воплощению настоящего изобретения багассу используют в качестве исходного материала, и стадия ферментации (iv) включает метаболизм гидролизата стадии (iii) до белков биомассы.

Переработка лигносульфоната

Согласно стадии (v) единого способа согласно настоящему изобретению жидкая фаза SSL (a) со стадии (ii), т.e. SSL, содержащий 50% или более лигнина в исходном материале, или 60% или более, или 70% или более, или 80% или более, перерабатывается до очищенного сульфированного лигнина (лигносульфонаты) и других продуктов. Главной стадией в способе может быть, например, ферментация, ультрафильтрация, разложение сахаров, осаждение и т.д. Другие стадии могут включать сушку, выпаривание, десорбцию и нейтрализацию и т.д.

Сульфированный лигнин (лигносульфонаты) может использоваться для широкого спектра применений, включающих, в частности, среди прочего, химические вещества, экспандеры для батареек, байпасные белки, сажевую дисперсию, цемент, керамику, добавки к бетону, эмульсии, удобрения, гипсовую панель, гуминовую кислоту, промышленные связующие вещества, промышленные чистящие средства и добавки для обработки воды, почвоулучшители, питательные микроэлементы, добывание и обогащение полезных ископаемых, химические продукты нефтепереработки, вещества, увеличивающие продуктивность при изготовлении таблеток, контроль пылеобразования на дороге и в почве.

Необязательная дополнительная делигнификация

В предпочтительном воплощении и с целью дополнительного снижения количества лигнина в твердой фазе (целлюлозная масса), стадия кислородной/щелочной делигнификации (стадия экстракции) (i') может быть частью всего единого процесса. Эту необязательную стадию (i') предпочтительно осуществляют после стадии предварительной обработки (i) и перед стадией разделения (ii).

Экстракция большего количества лигнина обладает преимуществом получения повышенного количества лигносульфоната.

Указанная дополнительная делигнификация предпочтительно предполагается для целлюлозных масс, полученных в результате кислого сульфитного процесса, так как эти целлюлозные массы имеют сравнительно высокое содержание лигнина. Кислородная делигнификация (10% NaOH-загрузка, кислород 6 бар) может давать на выходе снижение перманганатного числа на 58 единиц (70-12) для кислой сульфитной целлюлозной массы. Сульфированный лигнин, экстрагированный во время делигнификации (приблизительно 25% сульфированных лигнинов, экстрагированных во время варки), обладает диспергирующей способностью.

Удаляющая лигнин кислородная/щелочная делигнификация представляет собой предпочтительную дополнительную стадию делигнификации. Во время кислородной делигнификации целлюлозную массу подвергают воздействию давления кислорода при высоком pH и при повышенной температуре.

Примеры

Нижеследующее применяется, как правило, на протяжении всего описания настоящего изобретения, а также в формуле изобретения:

"TS" обозначает "общее содержание твердого вещества" и представляет собой соотношение между массой образца после сушки при 105°C в течение 16 часов и его исходной массой;

Температура приведена в °C

"w" обозначает массу;

"%" обозначает "% по массе", если не указано иначе;

"V/w" обозначает "объем в мл" на массу в г, если не определено иначе.

Пример 1 - Щелочная сульфитная варка, ферментативный гидролиз

Багассу [82% TS (общее содержание твердого вещества)] использовали в качестве сырья. Сырье смешивали с варочным щелоком, состоящим из 6% NaOH (мас./мас. исходного вещества) и 24% Na2SO3 (мас./мас. исходного вещества) с соотношением жидкого к твердому 6 к 1.

Смесь нагревали до 170°C с увеличением температуры 1,6°C/мин. Варку поддерживали при 170°C в течение 60 мин.

После варки, т.е. после стадии предварительной обработки согласно настоящему изобретению твердое вещество (целлюлозная масса, 51% TS) и жидкое вещество (SSL, 49% TS) разделяли с фильтрацией. Целлюлозная масса состояла из целлюлозы, соответствующей 57% глюкозы, ксилана, соответствующего 24% ксилозы, 2% других углеводов, 5% лигнина, 4% золы и 8% неопределенных компонентов.

SSL имеет содержание углеводов, составляющее 11% (ксилан, соответствующий 6,4% ксилозы) на TS. Содержание органической серы в SSL составило 5,7% на TS. Оставшаяся часть SSL представляла собой сульфированный лигнин (лигносульфонат) и неорганический материал. После выпаривания SSL тестировали на предмет различных применений и доказали, что он сравним с имеющимися коммерческими продуктами.

В следующих стадиях способа, что касается целлюлозной массы, то указанную целлюлозную массу ферментативно гидролизовали с помощью 0,7% (мас. белка/мас. исходного вещества) ферментов (0,5% целлюлаза, 0,05% β-глюкозидаза и 0,15% ксиланаза) при 50°C в течение 48 часов. Это привело в результате к получению выхода 92% по отношению к глюкозе и 90% по отношению к ксилозе. Жидкость (гидролизат) отделяли от твердой фазы путем центрифугирования.

Пример 2 - Кислотная сульфитная варка, ферментативный гидролиз

Багассу использовали (82% TS) в качестве сырья. Сырье смешивали с варочным щелоком, содержащим 35% SO2 (мас./мас. исходного вещества) и 3,1% гидроксидного иона (мас./мас. исходного вещества), NaOH использовали в качестве основания. Соотношение жидкого к твердому составило 6 к 1. На указанной стадии предварительной обработки смесь нагревали до 140°C с увеличением температуры 1,9°C/мин и останавливали при 105°C в течение 30 мин. Варку поддерживали при 140°C в течение 180 мин.

После варки твердое вещество (целлюлозная масса, 45% TS) и жидкое вещество (SSL, 55% TS) разделяли фильтрацией. Целлюлозная масса состояла из целлюлозы, соответствующей 79% глюкозы, ксилана, соответствующего 6% ксилозы, 1% других углеводов, 11% лигнина, 3% золы.

SSL имеет содержание углеводов, составляющее 25% (19% ксилозы) на TS. Содержание органической серы в SSL составило 4,6% на TS. После выпаривания SSL тестировали на предмет различных применений и доказали, что он сравним с имеющимися коммерческими продуктами.

На стадии гидролиза после предварительной обработки целлюлозную массу ферментативно гидролизовали с помощью 0,55% (мас. белка/мас. исходного вещества) ферментов (0,5% целлюлаза, 0,05% β-глюкозидаза) при 50°C в течение 48 часов. Это привело в результате к получению выхода 96% по отношению к глюкозе и 75% по отношению к ксилозе. Жидкость (гидролизат) отделяли от твердой фазы путем центрифугирования.

Пример 3 - Слабая щелочная сульфитная варка, ферментативный гидролиз

Багассу (91,4% TS) использовали в качестве сырья. Сырье смешивали с варочным щелоком, состоящим из 6% Na2CO3 (мас./мас. исходного вещества) и 16% Na2SO3 (мас./мас. исходного вещества) с соотношением жидкого к твердому 6 к 1.

Смесь нагревали до 160°C с увеличением температуры 1,3°C/мин. Варку поддерживали при 160°C в течение 180 мин.

После варки твердое вещество (целлюлозная масса, 53% TS) и жидкое вещество (SSL, 47% TS) разделяли фильтрацией. Целлюлозная масса состояла из целлюлозы, соответствующей 63% глюкозы, ксилана, соответствующего 27% ксилозы, 2% других углеводов, 5% лигнина и 3% золы.

SSL имеет содержание углеводов, составляющее 7,5% (ксилан, соответствующий 4,7% ксилозы) на TS. Оставшаяся часть SSL представляла собой сульфированный лигнин (лигносульфонат) и неорганический материал.

На следующих стадиях способа обработки целлюлозной массы указанную целлюлозную массу ферментативно гидролизовали при двух различных концентрациях субстрата 5 и 10% мас./мас. Два различных состава ферментов использовали для сахарообразования, систему Novozymes Celluclast, (5% "Celluclast 1.5L", 0,5% β-глюкозидаза "Novozym 188" и 1% ксиланаза "Shearzyme" все об./мас. целлюлозной массы) и систему Genencors Accellerase 1500 (24% об./мас. целлюлозной массы), оба состава тестировали при pH 5 (5 мМ цитратного буфера), инкубировали при 50°C в течение 72 часов. Образцы забирали через 6, 24, 48 и 72 часа. Результаты представлены в таблице 1.

Пример 4 - Кислотная сульфитная варка II, ферментативный гидролиз

Багассу (91,4% TS) использовали в качестве сырья. Сырье смешивали с варочным щелоком, состоящим из 47% SO2 (мас./мас. исходного вещества) 3,8% гидроксидного иона. (мас./мас. исходного вещества). NaOH использовали в качестве основания. Соотношение жидкого к твердому составило 6 к 1. На указанной стадии предварительной обработки смесь нагревали до 140°C с увеличением температуры 1,5°C/мин. Варку поддерживали при 140°C в течение 120 мин.

После варки твердую фазу (целлюлозная масса, 47% TS) и жидкую фазу (SSL, 53% TS) разделяли фильтрацией. Целлюлозная масса состояла из целлюлозы, соответствующей 79% глюкозы, ксилана, соответствующего 8% ксилозы, менее чем 1% других углеводов, 11% лигнина и 2% золы.

SSL имеет содержание углеводов, составляющее 22,8% (20,2% ксилозы) на TS. Содержание органической серы в SSL составило 4,6% на TS.

На следующих стадиях способа обработки, что касается целлюлозной массы, то указанную целлюлозную массу ферментативно гидролизовали при двух различных концентрациях субстрата 5 и 10% мас./мас. Два различных состава ферментов использовали для сахарообразования, систему Novozymes Celluclast, (5% "Celluclast 1.5L", 0,5% β-глюкозидаза "Novozym 188" и 1% ксиланаза "Shearzyme" все об./мас. целлюлозной массы) и систему Genencors Accellerase 1500 (24% об./мас. целлюлозной массы), оба состава тестировали при pH 5 (5 мМ цитратного буфера), инкубировали при 50°C в течение 72 часов. Образцы забирали через 6, 24, 48 и 72 часа. Результаты представлены в таблице 2 и демонстрируют, что способ по изобретению хорошо работает при использовании различных типов ферментов.

Пример 5 - Слабая щелочная и кислотная сульфитная варка соломы, ферментативный гидролиз

Норвежскую солому (92,5% TS) использовали в качестве сырья. Сырье разделяли на две части. Первую часть смешивали с варочным щелоком, состоящим из 16% Na2SO3 (мас./мас. исходного вещества) и 6% Na2CO3 (мас./мас. исходного вещества). На указанной стадии предварительной обработки смесь нагревали до 160°C при увеличении температуры на 2°C/мин. Варку поддерживали при 160°C в течение 120 мин.

Вторую часть смешивали с варочным щелоком, содержащим 36,1% SO2 (мас./мас. исходного вещества) и 3,8% гидроксидного иона (мас./мас. исходного вещества), NaOH использовали в качестве основания. На указанной стадии предварительной обработки смесь нагревали до 132°C при увеличении температуры на 1,8°C/мин. Варку поддерживали при 132°C в течение 180 мин.

Соотношение жидкого к твердому составило 6:1 для обеих варок.

После варки (слабой щелочной/кислотной), твердую фазу (целлюлозная масса, 49/45% TS) и жидкую фазу (SSL, 51/55% TS) разделяли фильтрацией (только сухое твердое вещество брали в расчет при определении процентного содержания). Целлюлозная масса состояла из целлюлозы, соответствующей 63/81% глюкозы, ксилана, соответствующего 25/10% ксилозы, 2%/менее чем 1% других углеводов, 7/15% лигнина и 2/0% неопределенных компонентов.

SSL имел содержание углеводов 14,3/21,1% (ксилан, соответствующий 8,5% ксилозы/16,7% ксилозы) на TS.

На следующих стадиях способа обработки, что касается целлюлозной массы, то указанную целлюлозную массу ферментативно гидролизовали при концентрации субстрата 8% мас./мас. Использовали один состав ферментов, систему Novozymes Celluclast, (10% "Celluclast 1.5L", 15% β-глюкозидаза "Novozym 188" и 2% ксиланаза "Shearzyme" все об./мас. целлюлозной массы), состав тестировали при pH 5 (5 мМ цитратного буфера), инкубировали при 50°C в течение 24 часов. Образцы отбирали через 24 часа. Использование слабой щелочной варки образца привело к получению выхода 62% глюкозы и 68% ксилозы. Использование кислотной варки образца привело к получению выхода 60% глюкозы и 78% ксилозы.

Пример 6 - Кислотная, слабая щелочная и щелочная сульфитная варка багассы, ферментативный гидролиз

Осуществляли набор из 25 варок, кислотной, слабой щелочной и щелочной, багассу (65% TS) использовали в качестве сырья. Тестировали широкий спектр условий. Кислотная варка: 20-50% SO2 (мас./мас. исходного вещества) и 2-8% гидроксидного иона (мас./мас. исходного вещества), NaOH использовали в качестве основания. Температуру варки варьировали в интервале 125-160°C, а время в интервале 60-180 мин. Слабая щелочная варка: Na2SO3 10-40% (мас./мас. исходного вещества) и Na2CO3 5-25% (мас./мас. исходного вещества). Температуру варки варьировали в интервале 140-180°C, а время в интервале 60-180 мин. Щелочная варка: Na2SO3 10-40% (мас./мас. исходного вещества) и NaOH 5-30% (мас./мас. исходного вещества). Температуру варки варьировали в интервале 140-180°C, а время в интервале 60-180 мин.

Варки приводили в результате к получению 25 различных целлюлозных масс с варьирующим количеством остаточного лигнина 1,6-51% (перманганатное число 8-102).

На следующих стадиях способа, касающегося целлюлозной массы, указанная целлюлозная масса ферментативно гидролизуется с концентрацией субстрата 2% мас./мас. Один ферментный состав, систему Novozymes Celluclast, (5% "Celluclast 1.5L", 0,5% β-глюкозидаза "Novozym 188" и 1% ксиланаза "Shearzyme" все об./мас. целлюлозной массы), тестировали при pH 5 (5 мМ цитратный буфер), инкубировали при 50°C в течение 48 часов. Выход глюкозы в виде зависимости от перманганатного числа (остаточный лигнин) представлен на фиг.3. Результаты на фиг.3 демонстрируют, что нет явной корреляции между гидролизуемостью целлюлозной массы и содержанием в ней лигнина (перманганатное число). Другими словами, несмотря на тот факт, что остаточное содержание варьируется от низкого до высокого, это не оказывает заметного влияния на выход, который варьируется между 60% и 100% (значения >100% появляются из-за величины ошибки) без какой-либо корреляции с перманганатным числом. Считается, что это благодаря "дезактивации" лигнина при сульфитном способе, описанном выше.

Пример 7 - Ферментация этанола

Ферментацию осуществляли с использованием пекарских дрожжей (Saccharomyces cerevisiae) в 2 л ферментерах Biostat B plus (Sartorius Stedium) с использованием периодических культур при контролируемых условиях. Чашки с агаром, содержащие YPD [дрожжевой экстракт (10 г/л), пептон (20 г/л), декстрозу (20 г/л), агар (20 г/л)], использовали для поддержания штамма. Одиночную колонию снимали и сначала инокулировали в 100 мл YPD-среды и инкубировали в течение ночи при 34°C и при 200 об./мин. Культуру криоконсервировали в 30%-ном глицерине при -80°C аликвотами по 10 мл. Размороженные аликвоты использовали в качестве посевного материала для стартовой культуры, которую выращивали в 600 мл YPD-среды в течение ночи. Клетки собирали путем центрифугирования, промывали раствором хлорида натрия (9 г/л) и центрифугировали.

Гидролизаты, полученные согласно процедурам примеров 3 и 4 выше, дополняли питательным раствором [(NH4)2SO4 (0,44 г/л), KH2PO4 (2 г/л) и MgSO4 (0,5 мг/л)] и 1 г/л дрожжевого экстракта, и pH доводили до 4,6. Там суспендировали осадок исходного посевного материала (регулировали с получением исходной концентрации биомассы ~2 г/л по массе сухого вещества). Проводили мониторинг уровня глюкозы во время ферментации с помощью использования глюкометра (Глюкометр Elite, Bayer AG, Германия). Образцы, взятые из ферментеров, центрифугировали при 13000 g в течение 1 мин. Супернатант фильтровали через ВЭЖХ-фильтр (0,45 мкм GHP Acrodisc 13 мм шприцевой фильтр) и анализировали на предмет содержания глюкозы (ионная хроматография) и концентрации этанола (газовая хроматография).

Гидролизаты, полученные с использованием процедур примеров 3 и 4, оба получают с коэффициентом выхода 0,50 (г этанола/г глюкозы).

Сравнительные примеры

Сравнительный пример I - Содовые варки, ферментативный гидролиз

Багассу (91,4% TS) использовали в качестве сырья. Сырье смешивали с варочным щелоком, состоящим из 16% NaOH (мас./мас. исходного вещества) с соотношением жидкого к твердому 6 к 1.

Содовая варка I:

Смесь нагревали до 160°C с увеличением температуры на 1,3°C/мин. Варку поддерживали при 160°C в течение 180 мин.

Содовая варка II:

Смесь нагревали до 140°C с увеличением температуры на 1,5°C/мин. Варку поддерживали при 140°C в течение 120 мин. После варки твердое вещество (целлюлозная масса, 48/52% TS) и жидкое вещество (черный щелок, 52/48% TS) разделяли фильтрацией (брали в расчет только твердое вещество при определении процентного содержания). Целлюлозная масса состояла из целлюлозы, соответствующей 68/65% глюкозы, ксилана, соответствующего 26/26% ксилозы, 2/2% других углеводов, 4/5% лигнина, 2/2% золы.

SSL имеет содержание углеводов 9,6/9,2% (5,7/5,9% ксилозы) в пересчете на сухое вещество. Остаток черного щелока представлял собой деградированный лигнин, алифатические кислоты и неорганические вещества.

На следующих стадиях способа, касающегося целлюлозной массы, указанную целлюлозную массу ферментативно гидролизовали при двух различных концентрациях субстрата 5 и 10% мас./мас. Систему Novozymes Celluclast, (5% "Celluclast 1.5L", 0,5% β-глюкозидаза "Novozym 188" и 1% ксиланаза "Shearzyme" все об./мас. целлюлозной массы), тестировали при pH 5 (5 мМ цитратный буфер), инкубировали при 50°C в течение 72 часов. Образцы отбирали через 6, 24,48 и 72 часа, результаты продемонстрированы в таблице 3.

Интерпретация сравнительного примера I и примеров 3 и 4

Когда способ предварительной обработки по настоящему изобретению сравнивают со стандартной содовой варкой, то наблюдаются некоторые различия. С помощью заявленного способа получают жидкую фракцию (SSL), которая легко может трансформироваться в продукты с экстенсивными диспергирующими свойствами. Когда тестируют вторую стадию способа (гидролиз/сахарообразование), то по части гидролизуемости имеются явные различия между образцами содовой варки и сульфитной варки, см. фиг.4.

Очевидно, что после предварительной сульфитной обработки багасса гораздо легче гидролизуется, чем багасса, приготовленная с использованием содовой варки. Перед появлением настоящего изобретения в данной области техники существовало предубеждение о том, что для предварительно обработанных материалов существует прямая корреляция между ферментативной гидролизуемостью и количеством лигнина (см., например: Mooney C.A. et al., 1998, "The effect of the initial pore volume and lignin content on the enzymatic hydrolysis of softwood", Biores. Technol. 64, 2, 113-119, and Lu Y. et al., 2002, "Cellulase adsorption and an evaluation of enzyme recycle during hydrolysis of steam-exploded softwood residues", Appl. Biochem. Biotechnol. 98-100, 641-654). Предварительная сульфитная обработка приводит в результате к получению более легко гидролизуемых целлюлозных масс в отличие от содовой варки, несмотря на тот факт, что содержание лигнина ниже при содовой варке. Это открытие очевидно доказывает, что содержание лигнина не является фактором, определяющим степень гидролиза материала с предварительной сульфитной обработкой. Такого ранее не наблюдали и не ожидали получить для делигнифицирующих предварительных обработок.

Реферат

Изобретение относится к способу получения моносахаридов или этанола вместе с сульфированным лигнином из лигноцеллюлозной биомассы. При этом стадия предварительной обработки лигноцеллюлозной биомассы способа представляет собой кислотную варку, где количество SOсоставляет от 10 до 60% мас./мас., а количество основания гидроксидного иона составляет от 1 до 10% мас./мас. Также указанная стадия может представлять собой щелочную варку, где количество NaSOсоставляет 5-60% мас./мас., в то время как количество основания составляет от 5 до 25% мас./мас. Как вариант указанная стадия может представлять собой слабую щелочную варку, где количество NaSOсоставляет от 10 до 60% мас./мас., в то время как количество NaCOсоставляет от 3 до 25% мас./мас. Изобретение обеспечивает получение целевых продуктов с высоким выходом. 28 з.п. ф-лы, 4 ил., 3 табл., 7 пр.

Формула

(i) предварительной обработки лигноцеллюлозной биомассы в стадии сульфитной варки;

(ii) разделения предварительно обработанной лигноцеллюлозной биомассы со стадии (i) на

(a) жидкую фазу "отработавшего сульфитного щелока", содержащую 50% или более лигнина лигноцеллюлозной биомассы в форме сульфированного лигнина, и на

(b) целлюлозную массу, содержащую 70% или более целлюлозы лигноцеллюлозной биомассы;

(iii) гидролиза целлюлозной массы (b) со стадии (ii) до химических веществ на основе сахаров, содержащих моносахариды;

(iv) необязательно дополнительной обработки моносахаридов стадии (iii) с получением в результате этанола; и

(v) прямого превращения или дополнительной обработки сульфированного лигнина жидкой фазы (а) со стадии (ii), отличающийся тем, что:

(А) стадия предварительной сульфитной обработки (i) представляет собой кислотную варку, и количество SO2 составляет от 10 до 60% мас./мас., а количество основания гидроксидного иона составляет от 1 до 10% мас./мас., или

(В) щелочную варку осуществляют в качестве стадии предварительной обработки (i), где количество Na2SO3 составляет 5-60% мас./мас., в то время как количество основания составляет от 5 до 25% мас./мас., или

(С) стадия предварительной сульфитной обработки представляет собой слабую щелочную варку, где количество Na2SO3 составляет от 10 до 60% мас./мас., в то время как количество Na2CO3 составляет от 3 до 25% мас./мас.

Комментарии