Способ получения целлюлозы для производства вискозного волокна - RU2122055C1

Код документа: RU2122055C1

Чертежи

Описание

Изобретение относится к способу получения целлюлозы для производства вискозного волокна по сульфатному (крафт) вытеснительному способу варки с паровым предгидролизом.

Целлюлозы для производства вискозного волокна представляют собой целлюлозы, которые используются для изготовления искусственного шелка (вискозы), целлофана, карбоксиметилцеллюлозы, нитроцеллюлозы, ацетата целлюлозы; текстильных волокон и специальной бумаги. Особенными отличительными признаками целлюлоз для производства вискозного волокна являются высокая чистота и высокое содержание альфа-целлюлозы.

Целлюлозы для производства вискозного волокна имеют высокое содержание альфа-целлюлозы, незначительное содержание гемицеллюлозы, лигнина, золы и экстракционных веществ. Удаление гемицеллюлозы в процессе варки особенно затруднительно, так как пентозаны почти столь же устойчивы к щелочам и кислотам, как и сама целлюлоза. Содержание альфа-целлюлозы определяют путем растворения целлюлозы в 18%-ном растворе NaOH. Альфа-целлюлоза представляет собой часть целлюлозы, которая нерастворима в 18%-ном растворе NaOH. Как бета-целлюлозу обозначают часть целлюлозы, которая при последующем разбавлении 18%-ного раствора и подкисления осаждается. В качестве гамма-целлюлозы обозначают часть растворимых в 18%-ном растворе NaOH веществ, которые не осаждаются при нейтрализации раствора. В качестве общей инструкции может иметь значение то, что альфа-целлюлоза представляет собой обычно содержащую в растении целлюлозу, в то время как бета-целлюлоза представляет собой количество (меру) целлюлозы, которая подвергается деструкции во время химического растворения (варки), а гамма-целлюлоза является мерой остаточного содержания гемицеллюлозы.

В зависимости от целевого продукта, требования к содержанию альфа-целлюлозы различные. Для вискозы, например, достаточно содержание альфа-целлюлозы 88-91%. Однако целлюлозы для производства вискозного волокна, которые должны применяться для получения ацетата целлюлозы, нитро-целлюлозы или других производных, должны иметь значительно более высокое содержание альфа-целлюлозы, а именно по меньшей мере 94-98%, и менее, чем 1,5% гемицеллюлозы. Нитро-целлюлозу для взрывчатых веществ получают, как правило, из хлопкового линта, так как для этой цели требуется содержание альфа-целлюлозы свыше 98%, а содержание гемицеллюлозы почти 0%.

В противоположность целлюлозам для выработки бумаги, где желательно высокое содержание гемицеллюлозы по причинам прочности, в случае целлюлоз для производства вискозного волокна гемицеллюлозы нужно удалять. При производстве вискозы, например, ксиланы реагируют с CS2 по реакции ксантогенирования, а именно так же быстро, как и сама целлюлоза, что приводит к повышенному расходу CS2. Другие гемицеллюлозы реагируют медленнее, чем целлюлоза, и тогда создают трудности при фильтрации.

Целлюлозу для производства вискозного волокна во всем мире получают главным образом по сульфитному способу. В случае одностадийного способа принимают во внимание особенно кислотный сульфитный способ из-за его быстрого гидролиза гемицеллюлозы, а также очень хорошей степени делигнификации. Кроме того, также при двух- или многостадийных процессах применяют бисульфитный и нейтральный сульфитный способы.

Вообще, о способах сульфитной варки можно сказать следующее: они в основном осуществляются в виде варки навески, т.е. периодически. В случае кислотного сульфитного способа температура варки находится в области 135oC, при бисульфитном способе она составляет 160oC. С нагреванием реакционного раствора до оптимальной температуры варки в котле повышается давление газообразного SO2, причем в заданный момент времени избыток SO2 выдувают. Для варки требуется в целом количество времени примерно 6-8 часов.

Существенными параметрами для определения качества целевого продукта и выхода являются сульфидность, значение pH и температура. Также оказывает влияние род основания, в особенности на скорость диффузии варочных химикалиев в щепу. Деструкция гемицеллюлоз, в особенности ксиланов и маннанов, происходит главным образом путем кислотного гидролиза глюкозидных связей. Подвергшиеся деструкции гемицеллюлозы удаляются от целлюлозы с реакционным раствором. Подвергнувшиеся деструкции целлюлозы (бета-целлюлозы) нужно удалять путем последующей щелочной обработки.

Целлюлоза в целлюлозах для производства вискозного волокна имеет в основном низкую среднюю степень полимеризации (DP), чем в случае целлюлозы для выработки бумаги. Это обусловлено необходимой для удаления гемицеллюлоз кислотностью, благодаря чему также целлюлоза гидролитически частично разрушается. Эта более низкая DP имеет следствием то, что сульфитные целлюлозы для производства вискозного волокна нельзя использовать в области применения с высокими требованиями к прочности, как, например, для получения "вискозного шнура высокой прочности".

В случае одностадийных сульфитных способов невозможно превращать в волокнистую массу (варить) известную хвойную древесину, как, например, лжетсуги тиссолистной, лиственницы и большинства видов сосен, из-за высокого содержания смол. Смола особенно содержится в области ядра древесины, поэтому в некоторых случаях можно принимать во внимание варку пиловочных отходов с помощью этого способа - так как при этом речь идет чаще всего о заболонной древесине. По этой причине на практике применяют двух- или многостадийные способы. Первая стадия при этом как правило менее кислая, чем вторая. Благодаря этому в первой стадии сульфируется лигнин, вследствие чего предотвращается реконденсация лигнина во второй стадии, в которой удаляются главным образом гимицеллюлозы.

Сульфитную варку осуществляют с помощью различных оснований, а именно кальция, натрия, аммония и магния.

Способ получения сульфитной целлюлозы с кислотой на кальциевом основании практически больше не применяется, так как при этом способе затруднительна регенерация химикалиев. Способы получения сульфитной целлюлозы с кислотой на магниевом основании получили распространение для получения целлюлозы для производства вискозного волокна из-за простой регенерации химикалиев. В многостадийных способах получения сульфитной целлюлозы с кислотой на магниевом основании в первой стадии используется кислое pH. В противном случае условия варки в сульфатном способе с магниевым основанием далее идентичны таковым сульфитной варки с кальциевым основанием.

С помощью сульфитной варки с аммониевым основанием можно достигать более быстрого проникания варочных химикалиев в щепу и благодаря этому в известных случаях сокращаются времена нагрева по сравнению с сульфитным способом варки с кислотой на кальциевой основании, однако этот способ обладает рядом серьезных недостатков, как, например, повышенная коррозия, увеличенные проблемы в отношении пенообразования при сортировке из-за выделяющегося азота, а также более незначительная степень белизны. Распространенным в промышленности способом является способ сульфитной варки с кислотой на натриевом основании, который применяется уже с 50-х годов. Одним из его вариантов является, например, Rauma-Repola - способ, который используется в Финляндии с 1962 г. Он представляет собой трехстадийный способ и используется для еловой древесины и сосновой древесины. Первой стадией является бисульфитная стадия с pH 3-4 для пропитки щепы. Вторая стадия соответствует, далее, обычной сульфитной варке, в которой добавляют SO2 и в которой определяется вязкость целлюлозы. По окончании второй стадии SO2 сдувают. В третьей стадии добавляют карбонат натрия для нейтрализации варочной кислоты. В зависимости от температуры и pH-условий получают целлюлозы для производства вискозного волокна с содержаниями альфа-целлюлозы 89-95%.

Domsjo - процесс, который применяется с 1960 г., представляет собой двухстадийный процесс, с помощью которого достигают высоких выходов целлюлозы для производства вискозного волокна. В первой стадии работают с pH 4, 5-6, вторая стадия соответствует обычной кислотной сульфитной варке. pH-Значение второй стадии устанавливают путем добавки раствора SO2 в воде. При pH 4,5 в первой стадии достигают выходов, которые на 2% выше таковых одностадийного способа при соответственно низких потерях при сортировке. При pH 6, правда, выход может повышаться на 4-5%, а именно до 29-35%, правда, при расходах более высокого количества глюкоманнана. Соответственно более высокому выходу этого способа содержание альфа-целлюлозы ниже, чем в вышеописанном способе; оно составляет при одностадийном способе 83-89%, а при двухстадийном способе - 85-90%. Более высокие содержания альфа-целлюлозы с соответствующим снижением выхода можно получать путем последующей обработки материала с помощью разбавленной щелочи при повышенной температуре или с помощью концентрированной щелочи при комнатной температуре с последующей кислотной обработкой, чтобы удалить остаточные неорганические вещества.

Сульфатный способ варки (сульфатный способ получения крафт-целлюлозы) в своем обычном одностадийном осуществлении непригоден для получения целлюлозы для производства вискозного волокна. С помощью этого варианта осуществления можно достигать количества лишь 84-86% альфа-целлюлозы. Также более продолжительные времена варки или повышенные температуры варки не приводят к цели. Они обуславливают лишь ускоренную деструкцию целлюлозы за счет щелочного гидролиза глюкозидных связей в сочетании с так называемой "peeling off" - реакцией. В сочетании с кислотной предобработкой - так называемым предгидролизом с помощью этого щелочного способа варки из любого, обычного для получения целлюлозы сырья можно получать высокоценные целлюлозы для производства вискозного волокна. Ряд производства по получению такой целлюлозы функционирует по этому способу, причем в качестве предобработки применяется исключительно водный предгидролиз с добавкой или нет посторонней кислоты.

Кислотность в сочетании с температурой реакции являются решающими факторами этой предобработки. Добавка неорганической кислоты снижает время или необходимую для гидролиза температуру. При обработке лигноцеллюлоз с помощью водных сред из ацетильных групп гемицеллюлоз образуются органические кислоты, в особенности уксусная кислота, благодаря чему pH-значение без добавки кислот снижается до величины pH примерно 3-4. В случае обогащенных ксиланами лигноцеллюлоз, как, например, лиственная древесина, на основании высокого содержания ацетильных групп pH-значение может снижаться далее. Добавка неорганических кислот, в особенности соляной кислоты, правда, ускоряет реакцию гидролиза, однако имеет высокие недостатки, в особенности в отношении коррозии и стоимости процесса. Реакционные условия в предгидролизе влияют на выход и качество целлюлозы для производства вискозного волокна и они влияют на делигнификацию, а также удаление других гемицеллюлоз, когда происходит реконденсация линнинов, а также конденсирующихся продуктов реакции процесса гидролиза гемицеллюлозы. Это имеет место при особенно строгих условиях гидролиза в процессе предгидролиза и в случае сырья с высоким содержанием лигнина, как, например, хвойная древесина.

Сульфатные целлюлозы для производства вискозного волокна, получаемые из хвойной древесины по способу варки с водным предгидролизом, уже перед отбелкой могут иметь содержания альфа-целлюлозы 95-96%, причем, правда, всегда еще содержат примерно 3% лигнина и 2-3% ксиленов. Лиственная древесина как правило содержит более, чем 95% альфа-целлюлозы, 1% лигнина и 3-4% ксиланов. Ксиланы образуются как правило за счет последующей (дополнительной) обработки с помощью холодной щелочи во время отбелки. Правда, это дорогостоящая стадия способа.

С помощью сульфатного способа с предгидролизом можно превращать в волокнистую массу любое доступное сырье для получения целлюлозы, а также достигают значительно более высокого содержания альфа-целлюлозы, значительно более равномерного молекулярно-массового распределения этой целлюлозы и более высоких значений DP. По сравнению с сульфатным способом, однако, недостатком является меньший выход, который как правило составляет только 28-30% перед отбелкой.

Некоторые способы, которые по причине известных недостатков не имеют никакого промышленного значения, кратко упоминаются ниже:

Sivola - Процесс представляет собой по существу кислотную сульфитную варку, осуществляемую с помощью дополнительной очистки при использовании горячего раствора карбоната натрия. Для целлюлоз с

содержанием альфа-целлюлозы и чистотой, сравнимой с таковой сульфатной варки с предгидролизом, необходимы следующие условия: 170oC; 1-3 часа времени варки; в щелочной стадии с карбонатом

натрия при дозировке химикалиев 150-200 кг/т, чтобы достигать прямо pH 9-9,5; кроме того, во время варки с карбонатом натрия в целлюлозе должно оставаться 0,5-1% SO2, чтобы достигать

достаточной белимости материала. Первую стадию осуществляют при 125-135oC при времени обработки 3 часа или более.

Натронно-антрахиноновая варка с предгидролизом, правда, известна дольше, чем сульфатная варка, однако не может осуществляться по различным причинам стоимости и качества. Выход незначительный, остаточное содержание лигнина относительно высокое, чистота незначительная и DP альфа-целлюлозы низкая. Дополнительно подключенный процесс отбелки для удаления остаточных количеств лигнина и гемицеллюлозы требует в 1,7 раз больше химикалиев для отбелки, в расчете на хлор, чем в сульфатном способе с предгидролизом. Дальнейший экономический недостаток состоит в добавлении 0,5% антрахинона. Этот химикат создает значительные дополнительные расходы.

В развитии находится способ с применением органических растворителей для получения целлюлозы для производства вискозного волокна. Этот, до сих пор исследуемый только в лаборатории способ, не дает никаких существенных преимуществ в отношении содержания альфа-целлюлозы и степени делигнификации и в особенности принимая во внимание рентабельность, на которую решающим образом влияет необходимость регенерации органического растворителя, по сравнению с до сих пор обычными сульфитными и сульфатными способами.

Обобщая можно сказать, что известные способы получения целлюлозы для производства вискозного волокна обладают различными, однако серьезными недостатками. Сульфатные способы с предгидролизом позволяет превращать в волокнистую массу любые доступные лигноцеллюлозы, дают высокоценные целлюлозы с высоким содержанием альфа-целлюлозы, которая имеет большую равномерность по молекулярной массе и высокую степень DP, однако, по сравнению с сульфитными способами, обладают тем недостатком, что имеют меньший выход (28-30% по сравнению с 30-35%). Стоимости получения целлюлозы, для производства вискозного волокна определяются главным образом стоимостью сырья и расходом энергии. Дальнейшим, определяющим будущность фактором является совместимость с окружающей средой. В различных регионах уже имеются строгие инструкции в отношении оценки сточных вод, например, AOX, BOD, COD. В то время как еще несколько лет тому назад было вполне приемлемо 6 кг AOX на тонну целлюлозы, то нужно исходить из того, что в недалеком будущем эти величины должны находиться в области 0,5 кг или вовсе равняться нулю. То же самое имеет значение для определения чистоты воздуха. Любое загрязнение, т.е. не альфа-целлюлоза, в исходном материале для последующей дериватизации с целью получения волокна, оказывает существенное влияние на расход химикалиев, сточную воду и загрязнения воздуха.

Был проведен ряд научных исследований в отношении предгидролиза с помощью пара и последующей варки для получения целлюлозы для производства вискозного волокна, так, например, I.H.Parekh, S.K.Sodani u S.K.Roy Monlik "Dissolving grade pulps fom Eucalypfus (tereficotnis) hybride". При этом образующиеся продукты гидролиза отделяют различным образом, чтобы подавать их для использования и уменьшать их обнаруживаемое вредное влияние на качество целлюлозы при последующей варке. На основании этих трудностей, которые подробно представлены в работе H.Sixta, L.Shild u Th. Baldinger в "Das Papur" часть 9/92, с. 527-541, о "Водном предгидролизе буковой древесины" (Die Wasservorhydrolyse von Buchenholg), этот возможный способ предгидролиза не применяют в промышленности для получения целлюлозы.

Усовершенствования способа или новые способы получения целлюлозы для производства вискозного волокна поэтому должны быть сконцентрированы на стандарте качества, по меньшей мере соответственно водному предгидролизу, крафтцеллюлозы при повышении выхода и снижении затрат на энергию и химикалии, связанных с загрязнением окружающей среды за счет сточных вод и отработавших газов.

В основу настоящего изобретения положена задача разработки экономичного в отношении энергии способа получения целлюлозы для производства вискозного волокна из обычных для получения целлюлозы для выработки бумаги лигноцеллюлоз, которая уже при выходе из котла для варки имеет высокое содержание альфа-целлюлозы и низкое содержание лигнина, связанными с высокими величинами вязкости и выхода, и последующая обработка которой при промывке, сортировке и отбелке требует меньших производственных затрат и меньшего количества химикалиев для отбелки, благодаря чему способ имеет существенные преимущества в отношении качества продукта и стоимости по сравнению с обычными способами получения целлюлозы для производства вискозного волокна.

Соответственно этой поставке задачи, исключают применение сульфитного способа. Согласно сульфитным способам, как уже указывалось, можно превращать в волокнистую массу только определенные лигноцеллюлозы, например, неходовые виды древесины, как сосновые древесины; из-за необходимой повышенной температуры варки и кислотности согласно этим способам получают более низкую вязкость целлюлозы; содержание α-целлюлозы после варки в течение двух часов достигает величины не более, чем 85-90% а после отбелки - лишь 95-96%; выход составляет только 29-35% и целевой продукт имеет ограниченное применение, например он непригоден для получения "вискозного шнура высокой прочности".

Известные сульфатные способы с водным предгидролизом, наряду с еще всегда незначительным выходом 28-30%, высоким расходом энергии в предгидролизе и при варке и высоким расходом химикалиев при отбелке из-за незначительной степени делигнификации, обладают серьезными недостатками, обусловленными водным предгидролизом. В появившейся в сентябре 1992 г. работе H.Sixta и др. , изготовителя целлюлозы для производства вискозного волокна LENZING AG, по поводу этой проблемы говорится: "Предгидролиз ограничивается за счет появления трудно сдерживаемых побочных реакций. Наряду с желательными гидролитическими реакциями фрагментации наступают последовательные реакции, которые, в зависимости от температуры и времени, могут продолжительно причинять ущерб протеканию процесса при предгидролизе и в случае последующих реакций делигнификации при варке и отбелке. Самая важная побочная реакция - дегидратация пентоз до фурфураля является началом нежелательных внутри - и межмолекулярных реакций конденсации. При этом образуются смолообразные соединения, которые с продолжительностью реакции могут осаждаться из водной фазы и отлагаться на всех имеющихся поверхностях. Отложение этих веществ на щепе наносит ущерб диффузионно-контролируемому массообмену. Это приводит к увеличенным отложениям смолы на поверхности раздела фаз с последствием затруднительного протекания реакций делигнификации при варке и отбелке и возможного уменьшения выхода, степени облагораживания и чистоты получаемой целлюлозы. Большие проблемы вызывают эти отложения смол за счет склеиваний и засорений при непрерывном производстве".

Паровой предгидролизе для получения целлюлозы в промышленном масштабе не используется, так как, наряду с подобными проблемами образования накипи и засорения, приводит к плохому качеству продукта. Sixta и др. к тому же пишут в вышецитированной публикации: "Для того, чтобы снизить высокие затраты энергии, которые требуются при испарении предгидролизата, в достаточной степени имелись попытки уменьшить модуль ванны в отношении чистого парового предгидролиза (модуль ванны 1:1 - 1,5:1). Этот технологически очень простой и изящный процесс, однако, к сожалению, очень отрицательно сказывается на качестве целлюлозы. Исследования Harvanek и Zajdos (особенно с буком и елью) показали, что паровой предгидролиз считается однозначной причиной более высоких чисел Каппа, худшей белимости, более низкой устойчивости к щелочи и худшей реакционноспособности целлюлоз. Собственные исследования подтверждают отрицательное влияние парового предгидролиза на получение целлюлозы".

Отложения смолообразных веществ на всех доступных поверхностях, которые вызывают большие проблемы за счет склеиваний и засорений при непрерывном производстве и имеют следствием операции очистки с перерывами производства, также известны из производства фурфураля за счет обработки лигноцеллюлозы паром. Также здесь подтверждается плохое качество целлюлозы после паровой обработки в кислой среде. Остаток от производства фурфураля (60-70% используемого сырья, состоящего по существу из целлюлозы и лигнина) сжигают или отправляют на хранение.

Поэтому задачей изобретения является также устранение (преодоление) связанных с нежелательными побочными продуктами проблем, а также серьезных недостатков парового предгидролиза в отношении качества целевого продукта и сочетании энергетических и в промышленном масштабе преимуществ этой стадии способа с экономичной в отношении затрат энергии и химикалиев на отбелку, более продолжительной вытеснительной варкой.

Не приводит к цели напрашивающееся удаление мешающих продуктов реакции путем, например, промывки паром или водой. Благодаря этому, например, нельзя избегать реконденсации и отложений; кроме того, эта промежуточная стадия приводит к большой потере энергии.

Неожиданно смогли найти, чего не мог ожидать специалист в этой области и нельзя было ожидать на основании многочисленных исследований и функционирующих производств, что вышеописанные многосторонние проблемы решаются и могут быть связаны с преимуществами более продолжительной вытеснительной варки благодаря тому, что продукты реакции процесса предгидролиза не отделяют, а предгидролиз заканчивают путем полной закачки котла для варки с помощью HSL предшествующей варки и WL и затем осуществляют сульфатный вытеснительный способ, связанный с увеличенной по времени варкой ("длительная делигнификация") при особых условиях.

Для решения поставленных задач.

Способ получения целлюлозы для производства вискозного волокна включает предгидролиз лигноцеллюлоз, обработку предгидролизованных лигноцеллюлоз черным щелоком и последующую варку по сульфатному методу в варочном котле, причем предгидролиз ведут с помощью насыщенного пара, а для обработки предгидролизованных лигноцеллюлоз используют горячий черный щелок предыдущей варки, при этом нейтрализуют продукты гидролиза с образованием в варочном котле щелока нейтрализации, который частично вытесняют при подведении в варочный котел необходимого для делигнификации количества щелочи в форме свежего белого щелока, а варку заканчивают путем вытеснения варочного горячего черного щелока с помощью щелочного промывного фильтрата, благодаря чему вымывается растворимый в щелочи лигнин подвергаемого варке волокнистого материала и целлюлозу охлаждают для выгрузки из варочного котла.

Предпочтительным в способе является то, что предгидролизат во время парового предгидролиза перекачивают через наружный трубопровод из днища варочного котла.

Целесообразным является так же то, что после оптимального для соответствующего сырья и желательного целевого продукта парового предгидролиза, в варочный котел загружают горячий черный щелок предыдущей варки с температурой, которая на 50o превышает или ниже температуры предгидролиза, составляющей, например, 130-200oC.

Вводным является то, что горячий черный щелок в случае необходимости за счет добавки свежей белой щелочи (WL) регулируют так, что после полного заполнения варочного котла достигают pH-значение выше 9, предпочтительно 10-12.

Предпочтительным является также то, что pH-значения и температуру щелока нейтрализации регулируют путем примешивания свежего белого щелока с соответствующей температурой и щелочностью к горячему черному щелоку и/или за счет подгонки температуры горячего черного щелока перед введением в варочный котел.

Целесообразным является то, что горячий черный щелок вводят в головную часть варочного котла, а также то, что горячий черный щелок вводят в варочный котел снизу.

Предпочтительным является также то, что необходимое для начала нагревания, соответственно, варки, повышение температуры и получение активной щелочи осуществляют путем вытеснения части или всего количества щелочи нейтрализации с помощью свежего белого щелока, в случае необходимости в комбинации с горячим черным щелоком, а также то, что вытеснение щелока нейтрализации с помощью свежего белого щелока, в случае необходимости в комбинации с горячим черным щелоком осуществляют сверху вниз и то, что вытеснение щелока нейтрализации с помощью свежего белого щелока, в случае необходимости в комбинации с горячим черным щелоком, осуществляют снизу вверх.

Целесообразным является то, что варку осуществляют с количеством активной щелочи 18-28% в виде NaOH, в расчете на atro лигноцеллюлозу, при температуре 140-185oC и при времени варки 40-180 минут, включая время нагревания и то, что варку осуществляют с повышающимся с течением времени варки температурным градиентом, причем в зависимости от сырья и целевого продукта подъем температуры устанавливают линейным по времени варки, или в начале варки устанавливают менее интенсивным, чем к концу, или после первоначального повышения температуры вплоть до конца варят при постоянной температуре, а также то, что варку заканчивают путем вытеснения горячего черного щелока с помощью щелочного промывного фильтрата с такой щелочностью и температурой, что растворимые в щелочи лигнины подвергаемого варке волокнистого материала не реконденсируются и температура для щадящего волокна опорожнения варочного котла снижается до величины ниже 100oC.

Предпочтительным является также то, что вытеснение горячего черного щелока осуществляют с помощью щелочного промывного фильтрата сверху вниз, а также то, что вытеснение горячего черного щелока с помощью щелочного промывного фильтрата осуществляют снизу вверх.

Предпочтительный вариант осуществления способа в форме периодического функционирования представлен на фиг. 1. Точно такое же осуществление, однако, также возможно, соответственно, допустимо, за исключением предгидролиза, для непрерывного ведения способа. В случае периодического осуществления способа, способ разделяют на 9 стадий. Паровой предгидролиз и варку щепы проводят в одном и том же котле для варки (КО). Для щелоков для нейтрализации продуктов гидролиза из парового предгидролиза и для последующей варки требуются по меньшей мере четыре емкости, а именно: для горячего белого щелока (HWL) для установления необходимой щелочности щелоков (варочных кислот) для нейтрализации и варки; для горячего отжимного (черного) щелока (HSL) из заканчивающихся варок; для щелока нейтрализации (NL), который образуется за счет поглощения продуктов гидролиза процесса парового предгидролиза из HSL и вводится прямо из NL - емкости после рекуперации тепла в выпарную установку (EDA) и затем в резервуар для щелочи для регенерации химикалиев и производства энергии; и для щелочного промывного фильтрата (WF) из промывки бурой массы, с помощью которого по окончании варки вытесняют HSL из варочного котла и охлаждают содержимое варочного котла до температуры ниже 100oC. Теплый черный щелок (WSL), образующийся по окончании вытеснения HSL с помощью WF, направляют в собственный резервуар для регенерации тепла и через последующий дальнейший трубопровод в EDA.

В особенности стадии этого предпочтительного варианта осуществления предлагаемого согласно изобретению

способа осуществляют следующим образом:

1. Загрузка

щепы:

Щепу обычного размера и качества, соответственно обычным при производстве целлюлозы технологиям, например, с помощью

упаковочной паровой машина Svenson (Svenson steam packer), загружают в периодически работающий варочный котел (варочный котел для навески, batch-Kocker) обычной конструкции. Для этой цели используют

пар, который получается в рамках регенерации тепла из варочного щелока (HSL).

2. Предгидролиз:

Щепу и варочный котел нагревают до желательной температуры предгидролиза

130-200oC, предпочтительно 130-190oC, особенно предпочтительно 155-175oC. Для этой цели используют свежий пар из процесса регенерации [рекуперации] энергии и пар

вскипания из регенерационной емкости NL, работающей под давлением, температура которого только незначительно ниже таковой предгидролиза. Продолжительность нагрева составляет, в зависимости от вносимой

с сырьем влаги, температуры ввода сырья, температуры гидролиза и используемого пара, 30-120 минут. Сам предгидролиз осуществляют с помощью насыщенного пара и, в зависимости от сырья, качества целевого

продукта и температуры предгидролиза, он длится 15-60 минут.

Предпочтительно предгидролизат во время парового предгидролиза перекачивают через наружный трубопровод из днища варочного котла.

3. Загрузка варочного котла с помощью HSL и HWL:

Для окончания предгидролиза и для нейтрализации продуктов гидролиза в варочный котел закачивают HSL от предыдущей варки

под необходимым повышенным давлением, в случае необходимости при примешивании горячего белого щелока (HWL). Варочный котел полностью гидравлически загружают щелоками. Желательные для нейтрализации

условия, т.е. температуру и pH, можно устанавливать за счет соответствующих условий HSL и HWL до ввода в варочный котел. Загрузка варочного котла, в зависимости от размера варочного котла и скоростей

закачки, занимает 5-30 минут.

Заполнение (загрузку) варочного котла как правило осуществляют без отделения образовавшихся во время предгидролиза газообразных и летучих с водяным паром продуктов реакции. Отделение, например, для получения продуктов, как фурфураль, уксусная кислота и метанол, согласно способам уровня техники, без ущерба для последующих стадий способа получения целлюлозы для производства вискозного волокна согласно настоящему изобретению и без ущерба для качества целевого продукта возможно, однако, здесь сталкиваются с такими проблемами, как, например, образования накипи и засорения, как это известно из литературы о паровом предгидролизе и из промышленного получения фурфураля с добавкой или без добавки неорганической кислоты при гидролизной обработке лигноцеллюлоз паром.

4. Нейтрализация:

Для равномерной и полной нейтрализации всех кислых продуктов реакции предгидролиза щелок перекачивают в варочный котел через

расположенный снаружи узел насос-теплообменник через верхнее и нижнее сита варочного котла. За счет теплообменника можно дополнительно устанавливать температуру.

pH-Значение процесса нейтрализации должно быть больше, чем 9, предпочтительно в области 11. Как только достигаются желательные условия нейтрализации в отношении pH и температуры, осуществляют наиближайщую стадию процесса. Как правило, установление конечных условий нейтрализации требует 5-20 минут.

5. Вытеснение NL с помощью HWL:

Для удаления частичного количества нейтрализованных продуктов

гидролиза из стадии предгидролиза и для установления условия в варочном котле в отношении активной щелочи и в случае необходимости температуры, частичное количество NL вытесняют с помощью HWL. HWL

можно подавать в варочный котел сверху или снизу. В случае предпочтительного варианта осуществления способа настоящего изобретения осуществляют вытеснение сверху вниз. При этом направлении вытеснения

создается более равномерное протекание процесса и лучшая энергетика, так как на основании меньшей плотности HWL по сравнению с NL происходит меньшее перемешивание HWL с NL, чем в случае вытеснения

снизу вверх. Этот эффект еще сильнее в тех случаях, когда HWL имеет более высокую температуру, чем NL.

Частичное количество NL, которое вытесняется и через теплообменник и через NL- емкость в качестве промежуточного сборника подается для переноса тепла к щелокам процесса, в особенности WL, соответственно, для получения горячей воды в выпарной установке (EDA), с последующим сжиганием в котле для регенерации щелока, зависит от сырья, целевого продукта и регулирования в процессе нейтрализации. Вытесненное количество может составлять величину от нуля до 100%. В случае, когда не осуществляют никакого вытеснения, нейтрализацию сочетают с установлением условий для нагревания и варки за счет соответствующего регулирования количеств и температуры подаваемых HSL и HWL в стадию процесса 3. Вытеснение NL принимают в расчет только в случае сырья с незначительным содержанием гемицеллюлозы и экстракционных веществ, как например, линтер или лен. Как правило, вытесняется от трети вплоть до двух третей NL. При высоком содержании гемицеллюлозы и экстракционных веществ, а также при крайних требованиях к чистоте целевого продукта, может быть предпочтительным замена всего количества NL. При вытеснении больших частичных количеств NL может оказаться предпочтительным применение комбинированной подачи HWL и HSL, чтобы установить в варочном котле необходимое для варки количество активной щелочи.

6. Нагревание:

Нагревание до желательной температуры варки осуществляют за счет перекачки щелока через наружный установленный узел

насос-теплообменник, причем переносится теплота от HSL или NL предыдущей варки или из свежего пара. Продолжительность нагревания может быть очень разной. Она может составлять нуль, когда при

нейтрализации (стадия процесса 4) или при вытеснении NL с помощью HSL (+HWL) установлены все параметры для начала варки. Нагревание, при другой крайности, может совпадать со временем варки, когда

после нейтрализации и в случае необходимости вытеснений частичных количеств NL установлены начальные условия варки и варка осуществляется с повышающимся температурным градиентом, при котором варка

заканчивается при достижении максимальной температуры.

7. Варка

Во время варки варочный щелок перекачивают через наружный оборудованный узел насос-теплообменник, причем

необходимая теплота подается в теплообменник за счет свежего пара. Температуры варки составляют 140-185oC, в случае обычных видов древесины и целевых продуктов как правило они составляют

150-170oC. В зависимости от рода нагревания и ведения процесса варки может длиться от нескольких минут до 3-х часов.

8. Вытеснение HSL с помощью промывного фильтра (WF):

Варка заканчивается путем вытеснения варочного щелока (HSL) с помощью холодного щелочного промывного фильтрата из промывки бурой массы, причем подвергнутый варке материал охлаждают до

температуры ниже 100oC и за счет щелочного процесса промывки освобождают от еще приставшего лигнина и других нежелательных растворимых продуктов.

Подвод WF можно осуществлять сверху или снизу. Предпочтительно согласно способу настоящего изобретения вытеснение осуществляют сверху. Из-за различия в плотности между варочным щелоком (HSL) и WF особенно сказываются преимущества, указанные в стадии процесса 5.

Вытеснение HSL осуществляют в HSL - емкость (резервуар) до тех пор, пока температура и вместе с этим также содержание сухого вещества вытесненного щелока не уменьшатся благодаря смешению с WF. Этот, выходящий из варочного котла щелок из-за своей пониженной температуры называется теплым черным щелоком (WSL).

9.

Вытеснение теплого черного щелока (WSL) с помощью WF:

Вытеснение варочного щелока HSL с помощью WF осуществляют без перерыва. Вытесненный щелок, до тех пор, пока требуется HSL - объем для

ближайшей варки и температура вытесненного щелока соответствует температуре варочного щелока, вводится в HSL-резервуар (емкость). Затем переключают на подачу NL, соответственно, WSL - резервуар. После

теплообмена WSL вводится в EDA и для регенерации щелока.

Вытеснение заканчивается тогда, когда содержимое варочного котла достигает температуры практически ниже 100oC. Как правило, вытеснение в стадиях процесса 7 и 8 требует примерно 1,2-кратного объема находящегося в варочном котле количества жидкости.

10. Разгрузка варочного котла:

Разгрузку

варочного котла осуществляют согласно практикуемому при производстве целлюлозы способу холодной выдувки (cold blaw). При этом материал разбавляют с помощью промывного фильтра до консистенции примерно

5% и выдувают либо за счет применения давления с помощью пара или воздуха, либо выводят с помощью насоса. Для предлагаемого согласно изобретению способа предпочтителен щадящий волокна вариант откачки

насосом.

С помощью способа настоящего изобретения, по сравнению с до сих пор известным наилучшим уровнем техники - много- стадийным сульфитным способом и сульфатным способом с водным предгидролизом - достигают следующих существенных преимуществ: содержание α-целлюлозы значительно выше, чем в случае сульфитного способа, и равно или лучше, чем в сульфатном способе; чистота целлюлозы значительно выше, чем в сульфитном способе, и такая же или лучше, чем в случае сульфатного способа; прочности и вязкость целлюлозы значительно выше, чем в сульфитном способе, и в случае такого же содержания α-целлюлозы и такой же чистоты выше, чем в случае сульфатного способа; выход целевого продукта варки (перед дальнейшей обработкой, как, например, отбелка) и выход α -целлюлозы такой же или выше, чем в случае сульфатного способа; выход целевого продукта после дальнейшей обработки при одинаковом содержании α-целлюлозы значительно выше, чем в случае сульфитного способа; доля α- целлюлозы в целевом продукте варки (перед дальнейшей обработкой, как, например, отбелка) такая же или выше, чем в случае сульфитного способа; паровой предгидролиз в комбинации с технологией вытеснения способа сульфатной варки позволяет экономить пар во всем процессе варки, включая дополнительные установки, как регенерация химикалиев, по сравнению с сульфатным способом с водным предгидролизом, примерно на 50-60%, т.е. в расчете на равное количество промытой целлюлозы, такое же содержание α -целлюлозы (примерно 96%), способ согласно настоящему изобретению требует только 40-50% энергии, которая до сих пор используется в случае обычного сульфатного способа.

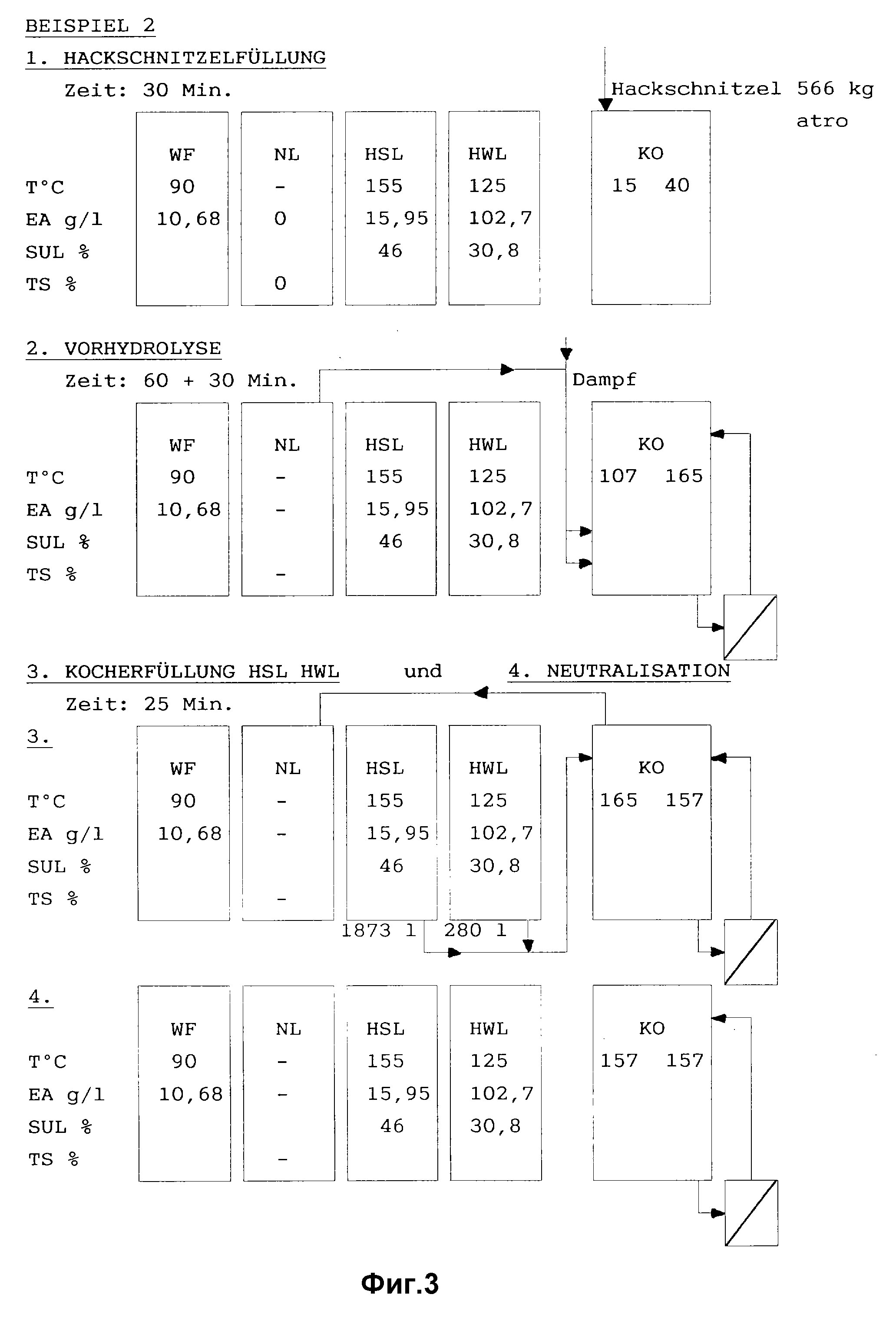

Настоящее изобретение поясняется нижеследующими примерами 1 и 2 (см. фиг. 2 и 3).

Реферат

Изобретение относится к способу получения целлюлозы для производства вискозного волокна из лигноцеллюлоз лиственной, хвойной древесин или однолетних растений, при котором лигноцеллюлозу сначала обрабатывают в варочном котле с помощью насыщенного пара для предгидролиза гемицеллюлоз и затем без снижения давления обрабатывают с помощью горячего черного щелока (НSL) предыдущей варки для получения сульфатной целлюлозы, а также в случае необходимости при добавке свежего белого щелока (WL), для нейтрализации образовавшегося кислого продукта реакции, благодаря чему в варочном котле образуется щелок нейтрализации (NL). После добавки необходимого для делигнификации количества щелочи в форме свежего белого щелока (WL), в случае необходимости и сочетании с вытеснением щелока нейтрализации (NL), и при установлении температуры, затем осуществляют варку с или без температурного градиента. При достижении желательной степени растворения варку заканчивают путем вытеснения варочного горячего черного щелока (HSL) с помощью холодного щелочного промывного фильтрата (WF). Одновременно целлюлозу освобождают от еще имеющихся продуктов деструкции лигнина и таким образом полученную целлюлозу выгружают из варочного котла при температуре ниже 100oC. Технический результат состоит в уменьшении стоимости и повышении энергосберегаемости предложенного способа по сравнению с известными способами, а также в улучшении качества целевого продукта. 14 з.п.ф-лы, 3 ил.

Комментарии