Способ получения растворимой целлюлозы и растворимая целлюлоза, полученная таким способом (варианты) - RU2753923C2

Код документа: RU2753923C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения растворимой целлюлозы с использованием древесного материала, и в частности - хвойного древесного материала. Способ включает стадии обработки древесного материала посредством гидротермической обработки до выбранного значения Р-фактора и последующего выполнения холоднощелочной экстракции (ССЕ; от англ.: cold caustic extraction).

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Растворимая целлюлоза, также известная как целлюлоза для химической переработки (целлюлоза для вискозного волокна), представляет собой отбеленную древесную волокнистую массу, которая имеет высокое содержание целлюлозы, и которую обычно получают из древесины посредством химической варки с использованием сульфитного способа или способа сульфатной варки с предгидролизом (PHK; от англ.: prehydrolysis-kraft process). Способ сульфатной варки без предшествующей стадии предгидролиза - это часто используемый способ варки для получения целлюлозы для производства бумаги и картона. В стандартном способе сульфатной варки древесину обрабатывают водной смесью гидроксида натрия и сульфида натрия. Такая обработка разлагает и солюбилизирует лигнин, что приводит к дефибриллированию древесных волокон.

Кроме того, при стандартном получении растворимой целлюлозы сульфатными способами, включающими стадию предгидролиза, гидротермическая обработка во время стадии предгидролиза приводит к выраженному гидролизу углеводов в древесных материалах. Гидролизуются не только гемицеллюлозы, но и некоторое количество целлюлозы. Это означает, что стандартный РНК-способ имеет недостаток, состоящий в низком выходе целлюлозы из-за жестких условий, необходимых для удаления гемицеллюлоз во время стадии предгидролиза.

Вариант осуществления способа с использованием паровой активации перед варкой и стадии холоднощелочной экстракции (ССЕ) раскрыт в опубликованной международной заявке на патент WO 2013/178608 А1, Sodra Cell АВ, Chemifaser Lenzing AG. В документе раскрыт способ получения целлюлозы из твердой древесины. Стадия ССЕ предназначена для снижения содержания ангидроксилозы. Публикация показывает, что способ очень удобен при использовании твердой древесины, поскольку твердая древесина имеет высокое содержание ангидроксилозы, и ангидроксилозу легко можно удалить с использованием стадии ССЕ. В публикации также указано, что различные хвойные деревья, такие как ель и сосна, хуже подходят для использования в способе варки на основе щелочи, таком как способы получения растворимой целлюлозы, раскрытые в публикации. До сих пор хвойные деревья считали неподходящими, поскольку содержание ангидроманнозы в хвойных деревьях является относительно высоким, и поскольку ангидроманнозу очень трудно, если вообще возможно, растворить на стадии ССЕ. Соответственно, не было эффективного способа получения растворимой целлюлозы на основе хвойного сырьевого материала с использованием стадии ССЕ в качестве технологической стадии для удаления гемицеллюлозы.

В течение последнего десятилетия промышленное значение растворимой целлюлозы возрастало, поскольку росло производство вискозных волокон из растворимой целлюлозы. Эффективность и конкурентоспособность производителей растворимой целлюлозы зависят от выхода целлюлозы, расхода энергии и скорости производства. Существует потребность в усовершенствованном способе получения растворимой целлюлозы с высоким выходом без снижения качества целлюлозы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в том, чтобы обеспечить способ получения растворимой целлюлозы, который давал бы высокий выход целлюлозы и позволял бы получать растворимую целлюлозу с низким содержанием гемицеллюлозы и хорошим качеством. Задачей настоящего изобретения является решение или по меньшей мере облегчение одной или более проблем, указанных выше, за счет обеспечения способа получения растворимой целлюлозы с использованием древесного материала, который включает стадии:

a) гидротермической обработки древесного материала с использованием пара и/или воды;

b) варки древесного материала, полученного на стадии а), с получением целлюлозной массы способом сульфатной варки, необязательно - с последующей стадией кислородной делигнификации;

c) холоднощелочной экстракции (ССЕ) целлюлозной массы; и

d) обезвоживания, промывки и прессования целлюлозной массы с получением целлюлозного продукта, содержащего углеводы.

Древесный материал является хвойным древесным материалом, а гидротермическую обработку производят до достижения Р-фактора, лежащего в диапазоне от 100 до 300. Холоднощелочную экстракцию производят до достижения суммарной концентрации ангидроманнозы и ангидроксилозы, равной 5 масс. % или менее от содержания углеводов в целлюлозном продукте, предпочтительно - до суммарной концентрации, лежащей в диапазоне от 2,5 масс. % до 4,5 масс. % от содержания углеводов в целлюлозном продукте.

Также согласно другому аспекту настоящего изобретения предложена растворимая целлюлоза, которая может быть получена способом, описанным выше.

В дополнительном аспекте настоящего изобретения также предложена растворимая целлюлоза, полученная из хвойного древесного материала отличающаяся тем, что она имеет фактор формы, лежащий в диапазоне от 73% до 80% в сухой форме, предпочтительно - от 74% до 76% в сухой форме, и/или она имеет отношение содержания ангидроксилозы к суммарному содержанию ангидроксилозы и ангидроманнозы, лежащее в диапазоне от 20% до 40%, причем целлюлоза предпочтительно получена с использованием описанного выше способа.

Способ, раскрытый в данной публикации, заполняет существующий в настоящее время пробел между способом РНК с низким выходом и известной, но сомнительной с точки зрения экологии возможностью использования боратной экстракции в комбинации с холоднощелочной экстракцией для последующей экстракции гемицеллюлоз для получения целлюлозы с низким содержанием гемицеллюлозы. Способом по настоящему изобретению можно получить высококачественную растворимую целлюлозу с высоким выходом без использования добавок, например - бората, и с использованием менее интенсивной гидротермической обработки, чем было возможно ранее. Это обеспечивают за счет сочетания мягкой гидротермической обработки с последующей холоднощелочной экстракцией. Способ обеспечивает решение проблемы, связанной с высокими концентрациями ангидроманнозы в волокнистой массе на основе древесины хвойных деревьев, которые на стадии холоднощелочной экстракции невозможно было снизить в достаточно высокой степени. Показано, что способ, раскрытый в данной публикации, обеспечивает растворимую целлюлозу, имеющую хорошие свойства даже при высоком выходе целлюлозы. Поэтому получение растворимой целлюлозы способом по настоящему изобретению является экономически эффективным и благоприятным для окружающей среды, поскольку при этом можно сократить или устранить потребность в использовании в способе добавок, таких как бораты. Полученные результаты показывают, что древесину хвойных деревьев, таких как ель или сосна, можно использовать в случае ее обработки способом по настоящему изобретению.

Способ включает стадии обработки древесного материала посредством гидротермической обработки до выбранного значения Р-фактора и последующего выполнения холоднощелочной экстракции (ССЕ). Показано, что сочетание этих стадий в заданных условиях обеспечивает высокий выход целлюлозы без снижения качества растворимой целлюлозы.

Гидротермическую обработку можно провести до достижения Р-фактора, лежащего в диапазоне от 100 до 300, предпочтительно - от 100 до 250, более предпочтительно - от 150 до 250. Обнаружено, что гидротермическая обработка древесного материала может быть относительно мягкой, но она все еще дает соответствующий эффект при сочетании с ССЕ-стадией. Выбранные значения Р-фактора способствуют сравнительно низкому уровню разрушения молекул целлюлозы, но неожиданно дают высокий выход целлюлозы с низким содержанием ангидроманнозы и ангидроксилозы.

Холоднощелочную экстракцию можно провести так, чтобы результирующая суммарная концентрация ангидроманнозы и ангидроксилозы после стадии d) в целлюлозном продукте была меньше или равной 4,0 масс. % от содержания углеводов в целлюлозном продукте. За счет проведения относительно мягкой гидротермической обработки, которая мягче стандартных уровней гидротермической обработки, в сочетании с ССЕ стадией можно еще больше снизить концентрацию ангидроманнозы и ангидроксилозы. Стандартную гидротермическую обработку обычно проводят до достижения Р-фактора, лежащего в диапазоне от примерно 600 до примерно 800.

Хвойный древесный материал, полученный на стадии а), можно обрабатывать до тех пор, пока концентрация ангидроманнозы после стадии d) не будет лежать в диапазоне от 1,5 масс. % до 3,5 масс. % от содержания углеводов в целлюлозном продукте, и/или древесный материал, полученный на стадии а) можно обрабатывать до тех пор, пока концентрация ангидроксилозы после стадии d) не будет лежать в диапазоне от 1,0 масс. % до 1,5 масс. % от содержания углеводов в целлюлозном продукте. Обнаружено, что способ может обеспечить конечный продукт, содержащий очень малые количества ангидроманнозы и ангидроксилозы, при относительно мягкой гидротермической обработке в сочетании с ССЕ стадией.

Стадия холоднощелочной экстракции на стадии с) может включать одну или более из следующих стадий:

- добавление промышленного белого щелока, предпочтительно - без добавления боратных солей, к волокнистой массе;

- поддержание температуры в диапазоне от 40°С до 60°С в течение по меньшей мере 5 минут, предпочтительно - в диапазоне от 40°С до 50°С, и необязательное

- использование концентрации щелочи в жидкой фазе волокнистой суспензии, лежащей в диапазоне от 60 г/л до 150 г/л, предпочтительно - от 70 г/л до 120 г/л, более предпочтительно - от 80 г/л до 100 г/л.

Неожиданно было обнаружено, что способ, раскрытый в данной работе, дает хорошие результаты в отношении удаления ангидроманнозы и ангидроксилозы из волокнистой массы с неожиданно высоким выходом целлюлозы, даже без использования добавок, например - боратных солей.

Древесный материал может быть хвойным древесным материалом, содержащим по меньшей мере 8 масс. % ангидроманнозы, 12 масс. % или менее ангидроксилозы, а оставшимся материалом являются другие компоненты древесины, такие как целлюлоза, лигнин, экстрактивные вещества и другие углеводы. Обнаружено, что способ можно применять к хвойному древесному материалу с относительно высоким процентным содержанием ангидроманнозы.

Древесный материал предпочтительно является по меньшей мере одним хвойным древесным материалом, выбранным из группы, состоящей из ели, сосны, пихты, лиственницы и канадской тсуги.

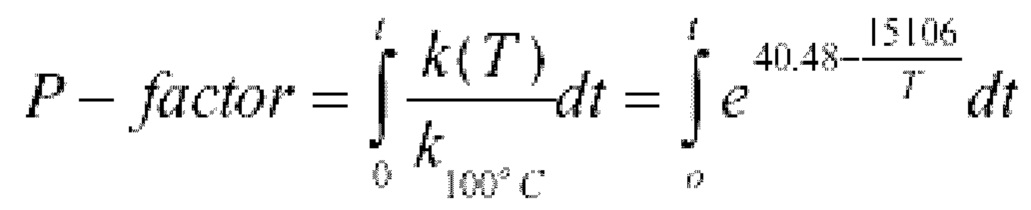

Термин «Р-фактор» при использовании в контексте настоящего изобретения определен приведенной ниже формулой, в которой Т является температурой в кельвинах, a t - временем обработки в часах.

Р-фактор может быть достигнут посредством термической обработки при выбранной температуре в течение выбранного периода времени. Р-фактор, лежащий в диапазоне от 150 до 300, может быть достигнут при использовании одной или более из следующих настроек: обработка при примерно 130°С в течение периода времени, лежащего в диапазоне от 442 минут до 885 минут; обработка при примерно 140°С в течение периода времени, лежащего в диапазоне от 179 минут до 357 минут; обработка при примерно 150°С в течение периода времени, лежащего в диапазоне от 75 минут до 151 минуты; обработка при примерно 160°С в течение периода времени, лежащего в диапазоне от 33 минут до 66 минут; и/или обработка при примерно 170°С в течение периода времени, лежащего в диапазоне от 15 минут до 30 минут. Достигнутый Р-фактор будет определен температурным профилем во время периода обработки, поскольку Р-фактор объединяет эффект времени и температуры в единый параметр. Для выгодной комбинации текущего контроля и времени выдерживания во время гидротермической обработки максимальная температура обычно лежит в диапазоне от 140°С до 180°С, предпочтительно - от 145°С до 170°С. Для минимизации времени, необходимого для гидротермической обработки, предпочтительно как можно быстрее повысить температуру до выбранной максимальной температуры. Однако важно обеспечить, чтобы все части древесного сырьевого материала были подвергнуты воздействию сходного Р-фактора.

Термин «фактор формы» при использовании в контексте настоящего изобретения относится к отношению максимальной длины растянутого волокна (длины проекции волокна) к истинной длине волокна (вдоль контура волокна), в данной публикации выраженному в %. Поэтому фактор формы равен l/L*100, где l - длина проекции, a L - истинная длина.

Термин «растворимая целлюлоза» при использовании в контексте настоящего изобретения обозначает волокнистую массу, имеющую высокое содержание целлюлозы и низкое содержание лигнина и гемицеллюлозы. Растворимые целлюлозы классифицируют в зависимости от содержания в них альфа-целлюлозы. В зависимости от прикладных задач необходимо различное содержание альфа-целлюлозы. Растворимая целлюлоза может, например, иметь суммарную концентрацию ангидроманнозы и ангидроксилозы, равную 5 масс. % или менее от содержания углеводов в целлюлозном продукте.

Другие выгодные аспекты могут состоять в том, что процесс сульфатной варки можно осуществить с использованием в качестве варочного щелока белого и/или черного щелока.

Волокнистую массу можно подвергнуть стадии кислородной делигнификации, причем стадию кислородной делигнификации можно выполнить до или после стадии с), например - во время или после стадии b).

Стадия d) может включать удаление растворенной и разрушенной ангидроманнозы и ангидроксилозы посредством обезвоживания волокнистой массы. Стадия d) может включать промывку и прессование волокнистой массы в промывочном прессующем устройстве, предпочтительно - от 1 до 5 раз.

Затем полученную растворимую целлюлозу можно обработать посредством этерификации, нитрации, ацетилирования, ксантогенирования или других обработок для получения различных продуктов. Например, полученную растворимую целлюлозу можно использовать в форме продуктового сегмента простых эфиров в качестве пищевых добавок, связующих, клеев, фармацевтических продуктов, продуктов для бурения нефтяных скважин. В форме нитратов - в качестве взрывчатых веществ, лаков, целлулоида. В форме ацетатов - в качестве нитей, канатов, литых изделий, пленок. В форме вискозы - в качестве нитей, штапеля, тросов и промышленной пряжи (которые можно использовать в тканых (текстильных) или нетканых изделиях), целлофановых пленок, губчатых изделий, оболочек для пищевых продуктов, например - колбасных оболочек. При использовании других химических веществ или обработок - в качестве купры, лиоцелла, пергамента, бумажных ламинатов, карбоксиметилцеллюлозы (CMC; от англ.: carboxymethylcellulose), метилцеллюлозы (МС; от англ.: methylcellulose), гидроксипропилцеллюлозы (НРС; от англ.: hydroxypropylcellulose), гидроксиэтилцеллюлозы (НЕС; от англ.: hydroxyethylcellulose), бумаги и т.п.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Неограничивающие варианты осуществления настоящего изобретения будут описаны более подробно со ссылкой на прилагаемые графические материалы, в которых:

Фиг. 1 демонстрирует схему технологического процесса сульфатной варки целлюлозы, включающего гидротермическую обработку и холоднощелочную экстракцию, а также необязательную стадию отбеливания;

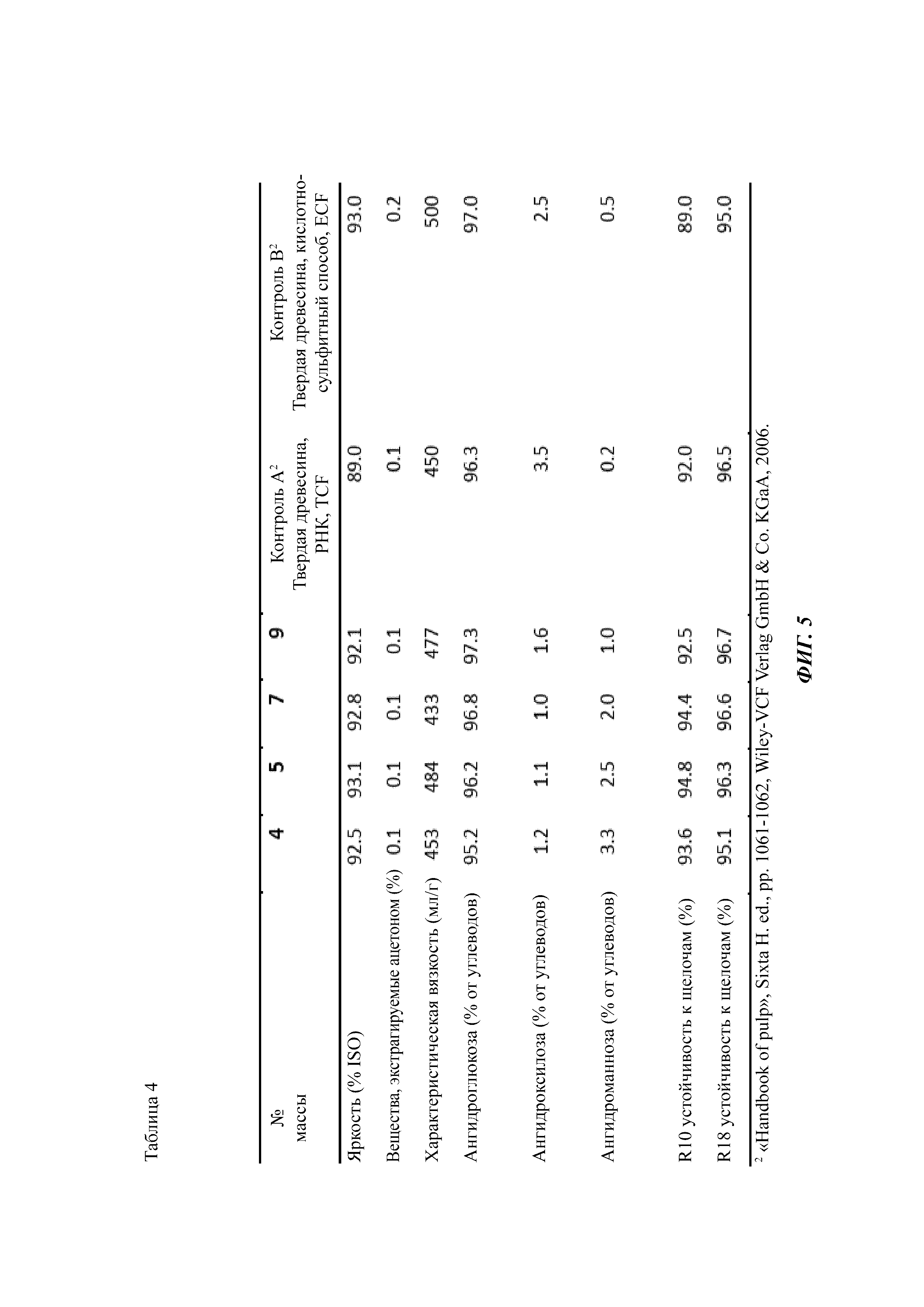

Фиг. 2-5 представляют таблицы с экспериментальными данными;

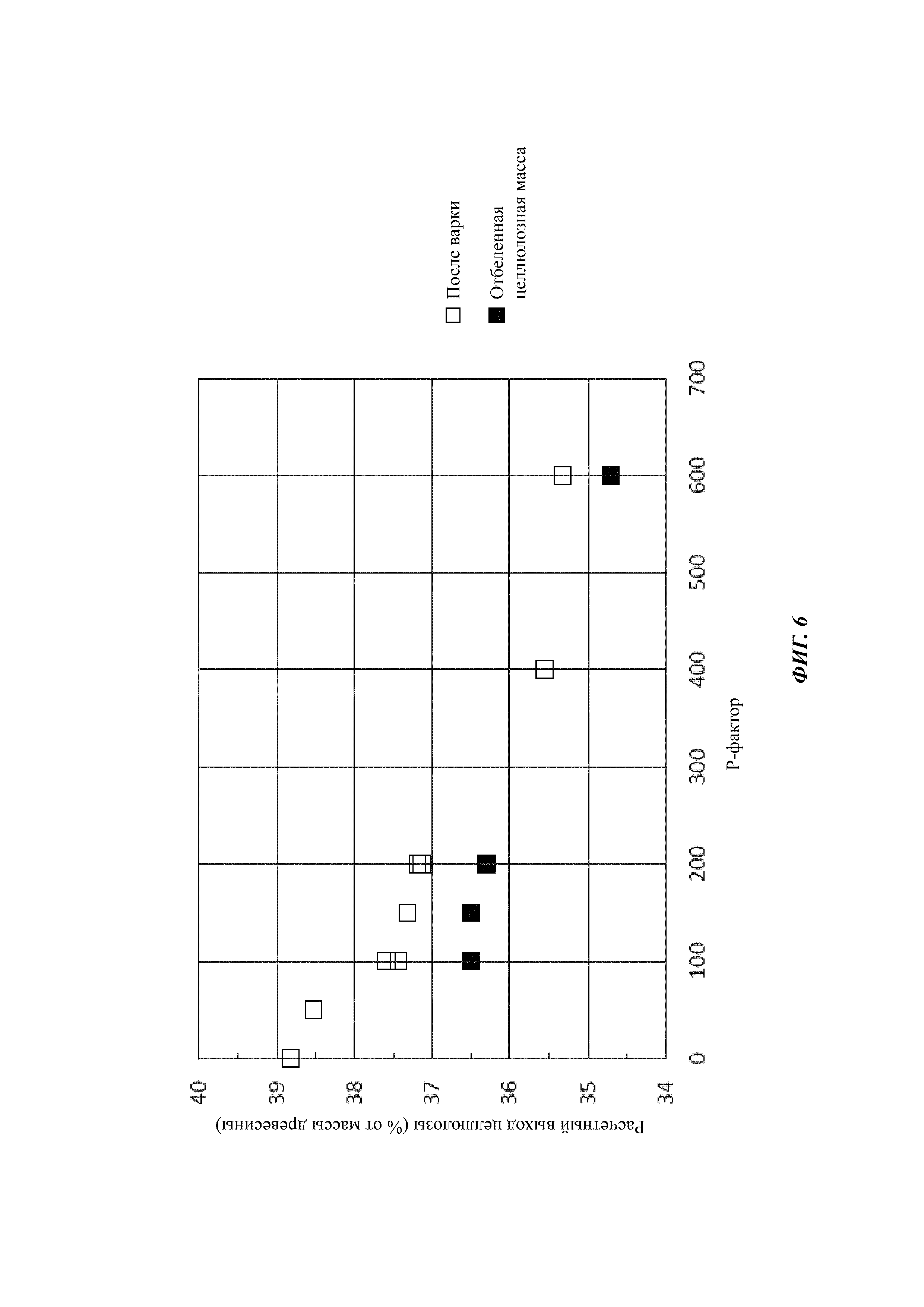

Фиг. 6 изображает график расчетного выхода целлюлозы в процентах от древесного материала при различных значениях Р-фактора;

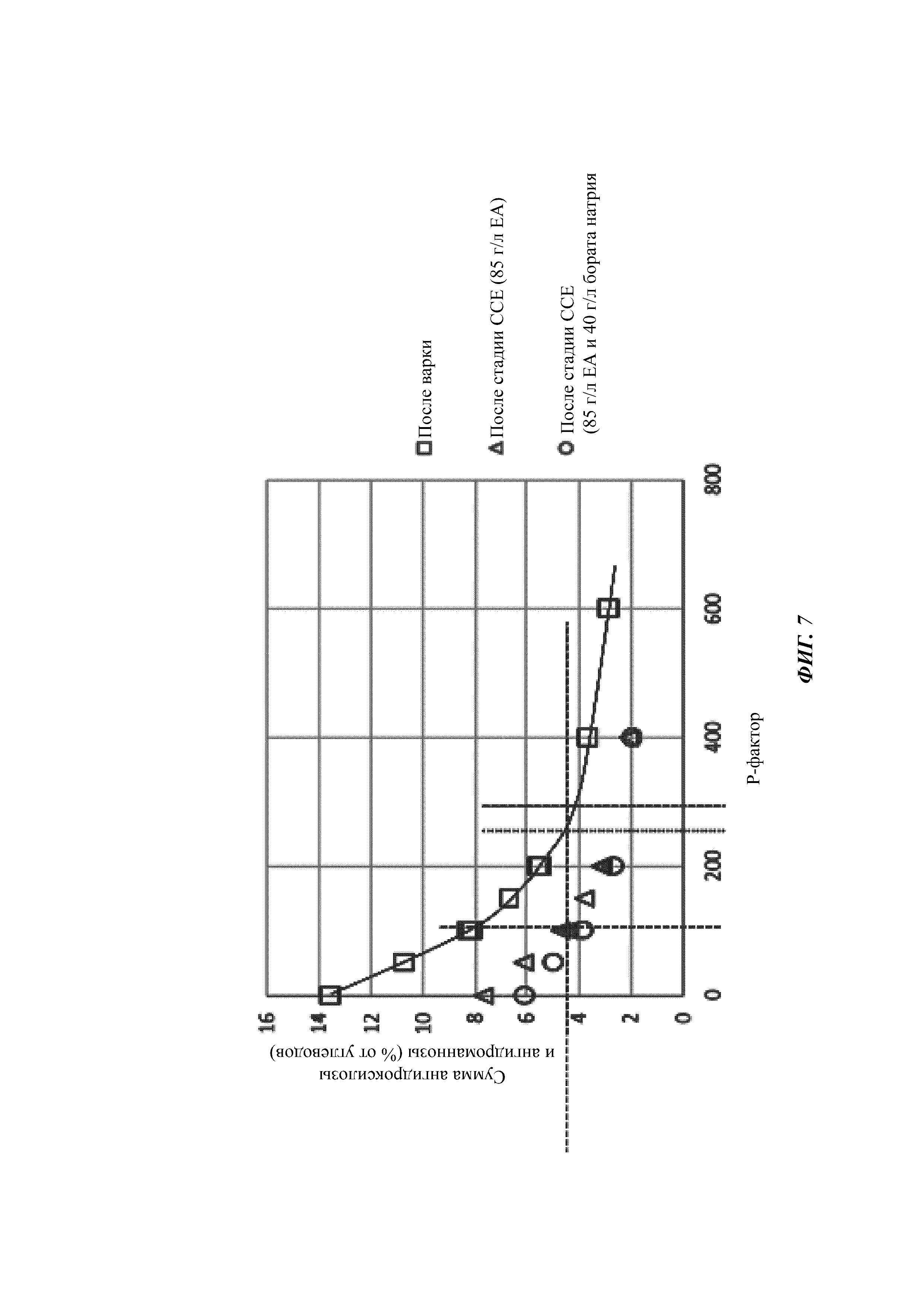

Фиг. 7 изображает график концентрации ангидроманнозы и ангидроксилозы в процентах от содержания углеводов при различных значениях Р-фактора;

Фиг. 8 представляет таблицу с экспериментальными данными; и

Фиг. 9 является диаграммой, на которой показана зависимость фактора формы от Xyl/(Xyl+Man)×100.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Фиг. 1 схематически изображает способ получения растворимой целлюлозы. Фиг. 1 схематически изображает стадии: 10 гидротермической обработки, 20 варки, 30 фильтрации/промывки, 40 необязательную стадию кислородного отбеливания и 50 стадию холоднощелочной экстракции (ССЕ). Полученный на стадии 50 (стадии ССЕ) через необязательную стадию 60 промывки поток целлюлозы в заключение подвергают необязательной стадии 70 ECF отбеливания. Гидротермическую обработку и варку можно выполнить в одном и том же резервуаре, например - в варочном котле, то есть выполнить периодическую варку. Гидротермическую обработку и варку необязательно можно выполнить в форме непрерывного процесса, например - непрерывной варки, и в этом случае гидротермическую обработку можно выполнить в отдельном резервуаре перед варкой.

Полученную растворимую целлюлозу можно использовать в способах получения вискозы, волокон модал или лиоцелл. Подходящими применениями вискозы, волокон модал или лиоцелл являются текстильные или нетканые изделия. Другими продуктами, которые можно изготовить способами, в которых в качестве сырьевого материала используют растворимую целлюлозу, являются целлофан, шинный корд, а также различные ацетаты и т.п.

При использовании в контексте настоящего изобретения термин «древесный материал» означает древесину в различных нерафинированных формах, например - древесные стружки, древесную щепу, древесные опилки, древесную муку. Обычно древесный материал просеивают до подходящего размера. Можно удалить кору и слишком крупную древесную щепу, если это желательно. Древесный материал можно механически и/или химически рафинировать с получением волокнистой массы. Поэтому в данной публикации использована следующая терминология: волокнистая масса, или собственно целлюлозные волокна, происходит из древесного материала, но является рафинированным материалом высшего качества по сравнению с древесным материалом.

Со ссылкой на Фиг. 1 способ будет описан более подробно.

Мягкая гидротермическая обработка - стадия 10

Древесный материал активируют посредством проведения гидротермической обработки древесного материала паром и/или горячей водой. В этом случае гидротермическая обработка является мягким предгидролизом древесного материала до достижения заданного Р-фактора по причинам, которые будут разъяснены ниже. Как будет показано, мягкая гидротермическая обработка древесного материала перед варкой и, необязательно, также кислородная делигнификация с последующей холоднощелочной экстракцией приводят к получению растворимой целлюлозы с неожиданно высоким выходом целлюлозы при сохранении таких же свойств целлюлозы, что и при использовании стандартного способа сульфатной варки с предгидролизом.

Гидротермическую обработку можно выполнить посредством подачи пара, имеющего выбранную температуру, в резервуар, содержащий древесный материал, или посредством подачи древесного материала в находящийся под давлением резервуар, содержащий пар. При более низкой температуре обычно требуется более длительное время выдерживания, тогда как при более высокой температуре необходимое время выдерживания обычно сокращается. Чтобы пояснить примером, как температура влияет на время, необходимое для достижения определенного значения Р-фактора, можно отметить, что при постоянной температуре, равной 130°С, Р-фактор, равный 150, достигается по истечении времени обработки, равного 442 минутам. Для сравнения, при постоянной температуре, равной 170°С, Р-фактор, равный 150, достигается по истечении времени обработки, равного 15 минутам. На практике время до достижения выбранной максимальной температуры будет способствовать достижению Р-фактора, и в частности - при более высоких максимальных температурах, чем указано в приведенном выше примере.

Согласно Фиг. 1 способ можно осуществить в любом подходящем резервуаре или реакторе. Согласно раскрытому способу гидротермическую обработку следует проводить в течение времени и при температуре, обеспечивающих Р-фактор, лежащий в диапазоне от 100 до 300, предпочтительно - Р-фактор, лежащий в диапазоне от 100 до 250.

Варка - стадия 20

После гидротермической обработки обработанный древесный материал можно подвергнуть варке согласно способу сульфатной варки. В резервуар можно добавить белый щелок и провести стандартный процесс сульфатной варки. На стадии варки древесный материал (или древесные материалы) объединяют с белым щелоком в резервуаре, обычно называемом варочным котлом, для проведения делигнификации. Интенсивность реакции во время варки выражают как Н-фактор. Н-фактор, равный 1, соответствует варке в течение одного часа при 100°С. Подходящий Н-фактор может лежать в диапазоне от 600 до 1400. В данной публикации Н-фактор определен как

Белый щелок, используемый при варке, может быть, например, щелочным раствором, содержащим гидроксид натрия (NaOH) и по меньшей мере одну добавку, например - сульфид натрия, или только NaOH. Качество белого щелока выражают через эффективную щелочность (ЕА; от англ.: effective alkali). Белый щелок может быть возвращен из технологической стадии, следующей за стадией варки в том же процессе, и/или из другого процесса на том же производственном участке. Необязательно или дополнительно белый щелок может быть получен из абсолютно другого источника.

Во время варки древесный материал превращается в волокнистую массу, и на выходе получают коричневатую волокнистую массу, обычно называемую «небеленой сульфатной целлюлозой», которая может содержать примеси, например - костру, и неразваренные отходы, например - сучки, грязь и т.п.

Согласно стадии 20 варки после завершения гидротермической обработки на стадии 10 в резервуар загружают варочный щелок, например - белый щелок (который, в свою очередь, может быть промышленным белым щелоком) или комбинацию белого и черного щелока, и повышают температуру до выбранной температуры варки. В примерах, которые не ограничивают объем настоящего изобретения, и в формуле изобретения, которые более подробно описаны ниже, во время варки используют чистый промышленный белый щелок, и устанавливают отношение щелока к древесному материалу, равное 4:1, с использованием воды.

Просеивание/промывка - стадия 30

Волокнистую массу необязательно можно пропустить через сито и промыть с целью удаления примесей до достижения удовлетворительного уровня.

Необязательная кислородная делигнификация - стадия 40

За способом сульфатной варки может следовать стадия кислородной делигнификации. На этой стадии часть остаточного лигнина удаляют с использованием кислорода и щелочи. Вместе с растворенными остатками можно удалить загрязнения, например - смолу.

Холоднощелочная экстракция (ССЕ) - стадия 50

Во время стадии ССЕ делигнифицированную волокнистую массу снова обрабатывают белым щелоком. Белый щелок, используемый во время стадии ССЕ, может быть, например, щелочным раствором, содержащим гидроксид натрия (NaOH) и по меньшей мере одну добавку, например - сульфид натрия, или только NaOH. Стадия ССЕ снижает содержание ангидроксилозы в волокнистой массе. ССЕ экстрагирует ангидроксилозу из волокнистой массы, но обычно менее эффективна в отношении ангидроманнозы. На стадии ССЕ необязательно можно дополнительно использовать борат натрия для повышения экстракции ангидроманнозы, но согласно настоящему изобретению можно обеспечить удовлетворительное удаление ангидроманнозы без использования бората. Например, можно поддерживать температуру в диапазоне от 40°С до 60°С в течение по меньшей мере 5 минут, и при этом концентрация щелочи в жидкой фазе волокнистой суспензии может лежать в диапазоне от 60 г/л до 150 г/л, предпочтительно - от 70 г/л до 120 г/л, более предпочтительно - от 80 г/л до 100 г/л.

Промывка - стадия 60

За стадией обезвоживания и стадией промывки может следовать стадия фильтрации, во время которой волокнистая масса фильтруется в промывном фильтре. Обезвоживание и промывку проводят с целью удаления щелочи и растворенного органического материала из волокнистой массы, прошедшей ССЕ. Стадия обезвоживания может следовать непосредственно за стадией ССЕ. Щелок, удаленный из волокнистой массы посредством обезвоживания, имеет относительно высокое содержание ангидроксилозы и щелочи, и его можно использовать непосредственно для рециркуляции или в качестве добавки к технологической жидкости в параллельном процессе получения волокнистой массы без дополнительных стадий концентрирования или очистки. Кроме того, высокое содержание ангидроксилозы в щелоке, полученном на стадии обезвоживания, делает этот щелок в высшей степени подходящим для дальнейшей переработки и в качестве источника ангидроксилозы. Стадия промывки может быть одной или более из следующих стадий: прессование, вакуумная фильтрация, фильтрация с использованием червячного пресса, центрифугирование и т.п.

Деполимеризация и отбеливание - стадия 70

После стадии ССЕ волокнистую массу можно отбелить до необходимой яркости с использованием обычного промышленного способа отбеливания; из экологических соображений предпочтительным является отбеливание без применения элементарного хлора (ECF; от англ.: Elemental Chlorine Free) или отбеливание без применения любых хлорсодержащих реагентов (TCF; от англ.: Totally Chlorine Free). Однако также можно использовать последовательности процессов отбеливания, включающие стадии с применением элементарного хлора. Кислотная стадия, предпочтительно - с рН в диапазоне от 1,5 до 3 без (А) или в комбинации с диоксидом хлора (D/A), может быть предпочтительной для доведения вязкости волокнистой массы до желаемого уровня. Предпочтительно, рН можно довести до желаемого уровня посредством добавления минеральной кислоты, например - H2SO4, HCl и HNO3. Способ необязательно может включать объединенную стадию деполимеризации и отбеливания или эти стадии по отдельности. Объединенная стадия деполимеризации и отбеливания альтернативно может быть выполнена в форме обработки озоном или обработки гипохлоритом. Стадию D/A можно осуществить посредством первоначального добавления диоксида хлора к волокнистой массе и последующего добавления серной кислоты или посредством первоначального добавления серной кислоты к волокнистой массе и последующего добавления диоксида хлора, то есть добавление можно выполнить последовательно в любом порядке. Преимуществом способа, раскрытого в данной публикации, является то, что целлюлозу, содержащуюся в волокнистой массе, сравнительно легко деполимеризовать, что означает, что стадию деполимеризации можно выполнить в относительно мягких условиях, требующих добавления меньшего количества кислоты и т.п.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее будут описаны неограничивающие варианты осуществления настоящего изобретения со ссылкой на приведенные ниже примеры.

Пример 1

В лаборатории получили 9 различных волокнистых масс из полученных на лесопилке опилок ели обыкновенной (Picea abies). Процесс провели с использованием автоклавов для мягкой гидротермической обработки и варки. В каждый из автоклавов поместили 325 г сухих опилок и довели отношение щелока к древесине до 2:1 с использованием воды. Единственное исключение было сделано для контрольной волокнистой массы 9, которая не была подвергнута гидротермической обработке.

В случае волокнистых масс, подвергнутых гидротермической обработке, температуру, которая вначале была равна 25°С, контролируемым образом повысили до выбранной для гидротермической обработки максимальной температуры. Максимальную температуру выбирали такой, чтобы получить хороший контроль значения Р-фактора. Стандартная термическая процедура вначале составляла 5 минут при 25°С, затем температуру повысили до 70°С за 30 минут со скоростью, равной 1,5°С/мин. Температуру стабилизировали на уровне 70°С в течение 10 минут перед дальнейшим повышением температуры. После стабилизации температуру обработки снова повысили с использованием скорости повышения температуры, равной 1,8°С/мин, до желаемой температуры. После того как максимальная температура была достигнута, температуру поддерживали постоянной до достижения желаемого Р-фактора. Следует отметить, что повышение температуры можно выполнить быстрее, чем в данном примере. Однако медленное повышение температуры может способствовать получению точного значения Р-фактора.

На Фиг. 2 представлена Таблица 1, содержащая данные, полученные для волокнистых масс с 1 по 9, и итоговые свойства волокнистых масс после варки. Также в Таблицу 1 включены значения чисел каппа после кислородной делигнификации.

После гидротермической обработки автоклавы быстро охлаждали до 45°С с использованием холодной воды, после чего в автоклавы загружали белый щелок и доводили отношение щелока к древесине до 4:1 с использованием воды. Количество загруженной щелочи варьировалось между 19,5% ЕА в случае контрольной варки без предшествующей гидротермической обработки (волокнистая масса №1 в Таблице 1 на Фиг. 2) и 23% ЕА в случае контрольного образца с нормальным предгидролизом (волокнистая масса №9 в Таблице 1 на Фиг. 2).

При всех варках температуру повышали до температуры варки, равной 167°С и регистрировали Н-фактор с высокой точностью с использованием процедуры, сходной с использованной во время стадии гидротермической обработки. Вначале устанавливали температуру, равную 45°С, на 5 минут, затем повышали температуру до 70°С в течение 15 минут (1,7°С/мин). После выдерживания в течение 15 минут при 70°С температуру повышали до температуры варки (167°С) в течение 2 часов (0,8°С/мин). Затем варку продолжали до достижения желаемого значения Н-фактора, что показано в Таблице 1 на Фиг. 2. После варки определяли остаточное содержание щелочи и после промывки и просеивания определяли число каппа, гравиметрический выход и углеводный состав.

После промывки и просеивания волокнистые массы 1-9 дополнительно делигнифицировали во время двухступенчатой O2-стадии. Эту стадию проводили в автоклавах при плотности волокнистой массы, равной 10%, и при загрузке NaOH, равной 35 кг/т100, и загрузке MgSO4, равной 5 кг/т100 (кг на тонну 100%-ной сухой волокнистой массы). Единственное исключение было сделано для контрольной волокнистой массы №9 со стандартным контрольным РНК и Р-фактором, равным 600, где загрузка натрия была равна 50 кг/т100 и не был загружен MgSO4. Температура и время выдерживания в случае двухступенчатой O2-делигнификации были равны 95°С и 30 минутам и 105°С и 60 минутам, соответственно. После O2-стадии у всех волокнистых масс проанализировали значения числа каппа и характеристической вязкости.

Все волокнистые массы, за исключением РНК-контроля, то есть волокнистой массы №9, обработали на стадии холоднощелочной экстракции (ССЕ). Во время этой стадии делигнифицированные O2 волокнистые массы обрабатывали в мешках из полимерного материала с различными загрузками белого щелока, а именно - 70 г ЕА/л, 85 г ЕА/л и 110 г ЕА/л (граммов эффективной щелочи на литр, в пересчете на NaOH), и 0 г/л и 40 г/л бората натрия при плотности волокнистой массы, равной 10%, и при температуре и времени выдерживания, равных 50°С и 40 минутам, соответственно. После стадии ССЕ волокнистые массы промывали и исследовали их углеводные составы.

Результаты серий опытов из Примера 1 приведены в Таблице 1 на Фиг. 2. Таблица 2 на Фиг. 3 демонстрирует данные относительно итогового углеводного состава волокнистых масс №1-8 после кислородной делигнификации и различных обработок во время стадии ССЕ. Как можно видеть в Таблице 2 на Фиг. 3, добавление бората натрия на стадии ССЕ оказывает положительный эффект в отношении удаления ангидроманнозы из волокнистой массы. Однако этот эффект наиболее выражен при отсутствии гидротермической обработки или при очень слабой гидротермической обработке перед сульфатной варкой. Кроме того, поскольку борат натрия оказывает негативный эффект на удаление ангидроксилозы из волокнистой массы, то совокупный эффект на удаление гемицеллюлозы является достаточно малым, если используют Р-фактор выше 100 для достижения необходимого низкого общего содержания гемицеллюлоз, как показано на Фиг. 7. Фактически, чтобы достичь общего содержания гемицеллюлоз, то есть ангидроксилозы и ангидроманнозы, менее 4,5%, предпочтительно - менее 4%, необходим Р-фактор выше примерно 100 при добавлении бората или без добавления бората.

Кроме того, Таблица 2 из Фиг. 3 показывает, что, когда волокнистую массу №1 обработали во время стадии ССЕ промышленной очень высокой загрузкой ЕА, равной 100 г/л, в сочетании с высокой загрузкой бората натрия (40 г/л), то итоговое содержание ангидроксилозы и ангидроманнозы являлось слишком высоким для качественной растворимой целлюлозы. Это подтверждает необходимость гидротермической обработки.

Пример 2

Пример 2 иллюстрирует настоящее изобретение в отношении общего выхода полностью отбеленной целлюлозы. Волокнистые массы №4, 5, 7 и 9 из Примера 1 отбелили с использованием D/A-EP-D/Q-PO последовательности. После каждой стадии отбеливания волокнистые массы промывали водой.

D/A стадию (кислотная стадия в сочетании с диоксидом хлора) выполняли при 90°С и плотности волокнистой массы, равной 10%, в течение 150 минут в мешках из полимерного материала. Загрузка ClO2 была равна 3,8 кг/т100 (10 кг/т в пересчете на активный хлор) и было добавлено 4 кг H2SO4/t100.

ЕР стадию (щелочная экстракция, усиленная пероксидом водорода) выполняли в мешках из полимерного материала при 80°С и плотности волокнистой массы, равной 10%, в течение 80 минут. Загрузки H2O2 и NaOH были равны 2 кг/т100 и 3 кг/т100, соответственно.

D/Q стадию (стадия отбеливания диоксидом хлора с последующей обработкой ЭДТА без промежуточной промывки) выполняли в мешках из полимерного материала при 80°С и плотности волокнистой массы, равной 10%, в течение 120 минут во время D-стадии. Загрузка ClO2 была равна 1,9 кг/т100 (5 кг в пересчете на активный хлор). Сразу же после D-стадии к волокнистой массе добавляли ЭДТА (0,5 кг/т100) и NaOH (0,4-0,5 кг/т100, в зависимости от рН после D-стадии) и обеспечивали протекание реакции в течение 5 минут перед промывкой волокнистой массы.

Последнюю стадию отбеливания (стадию РО, пероксидного отбеливания под давлением) выполняли при 90°С и плотности волокнистой массы, равной 10%, в течение 90 минут в автоклавах. Загрузки NaOH и MgSO4 были равны 13 кг/т100 и 1 кг/т100, соответственно, тогда как загрузка H2O2 была равна 5 кг/т100.

После каждой стадии способа (стадий варки, O2-отбеливания, ССЕ и отбеливания) определяли выход. Основные результаты суммированы в Таблице 3 на Фиг. 4.

Фиг. 6 демонстрирует связь между выходом целлюлозной массы в процентах от массы древесины и Р-фактором. Из Фиг. 6 очевидна тенденция, состоящая в том, что выход целлюлозы снижается с увеличением Р-фактора. Фиг. 6 также показывает, что стадия ССЕ снижает выход, что показано для отбеленной целлюлозной массы.

Таблица 3 из Фиг. 4 демонстрирует снижение выхода в случае волокнистых масс №4, 5, 7 и 9, которые были подвергнуты кислородной делигнификации, холоднощелочной экстракции (ССЕ) и отбеливанию. Относительный нейтральный углеводный состав и расчетный выход целлюлозы также включены в эту таблицу. В случае контрольной волокнистой массы №9 (волокнистой массы, полученной стандартным РНК-способом) стадию ССЕ не выполняли.

Таблица 3 показывает, что общий выход в случае волокнистых масс №4, 5 и 7, обработанных сочетанием мягкой гидротермической обработки и стадии ССЕ, неожиданно был значительно более высоким, чем в случае волокнистой массы, полученной с использованием классического РНК-способа (Р-фактор 600, волокнистая масса №9), даже при сходном содержании ангидроксилозы и ангидроманнозы. Положительный эффект согласно настоящему изобретению также состоит в том, что конечный продукт содержит меньше ангидроксилозы (пентозана), чем стандартная масса, полученная РНК-способом из того же сырьевого материала. Большая часть разницы в выходах обусловлена большим выходом целлюлозы. Это также показано графически на Фиг. 6.

Таблица 4 из Фиг. 5 демонстрирует параметры качества волокнистых масс №4, 5 и 7, полученных по настоящему изобретению, и волокнистой массы №9, полученной с использованием классического РНК-способа. Для сравнения в таблицу включены данные относительно коммерческих вискозных масс, полученных РНК-способом.

В целом, качество растворимой целлюлозы является очень сходным с коммерческими сортами целлюлозы для изготовления вискозных волокон, полученными с использованием РНК и кислого сульфита. Кроме того, результаты, приведенные в Таблице 4, в сочетании с результатами, приведенными в Таблице 3, показывают, что при использовании способа по настоящему изобретению получают высококачественную вискозную массу со значительно более высоким выходом (в пересчете на древесину) по сравнению с волокнистой массой, полученной из мягкой древесины классическим РНК-способом (волокнистая масса №9), например - волокнистые массы №4, 5 и 7.

Фиг. 7 демонстрирует зависимость количества ангидроманнозы и ангидроксилозы от Р-фактора. Она также показывает контрольный пример 1 варки без добавок и варки с использованием 40 г/л бората. Как можно видеть, добавление бората в способ оказывает неожиданно малый дополнительный эффект на снижение общего количества ангидроманнозы и ангидроксилозы при применении способа по настоящему изобретению. Показано, что при использовании способа, раскрытого в данной работе, суммарное количество ангидроманнозы и ангидроксилозы является значительно сниженным по сравнению с контрольным примером №1 без добавления бората.

Пример 3

Отбеленные целлюлозные массы из Примера 2 проанализировали и сравнили с промышленными растворимыми целлюлозами вискозного типа. Яркость, углеводный состав, вещества, экстрагируемые ацетоном, и устойчивость целлюлоз к щелочи в сравнении с данными из публикации Sixta et al., Handbook of pulp, pp. 1061-1062, Wiley-VCF Verlag GmbH & Co. KGaA, 2006, представлены в Таблице 4 из Фиг. 5. Как можно видеть, целлюлоза по настоящему изобретению сравнима как с РНК-целлюлозой вискозного типа, так и с растворимой целлюлозой, полученной кислотным сульфитным способом. Целлюлозная масса №7 имеет более низкое или такое же общее содержание гемицеллюлоз, выраженное как содержание ангидроксилозы и ангидроманнозы, как и коммерческие стандартные образцы. Устойчивость к щелочам целлюлозных масс №5 и №7 по меньшей мере на том же уровне (R18) или выше (R10), чем у коммерческих стандартных образцов, что свидетельствует о высоком выходе и эффективности в процессе получения вискозы.

Поэтому, хотя гидротермическая обработка, как показано в Таблице 3 из Фиг. 4, по-видимому, оказывает негативное влияние на выход целлюлозы, обнаружено, что мягкая гидротермическая обработка до Р-фактора, лежащего в диапазоне от 100 до 300, предпочтительно - от 100 до 250, в сочетании со стадией холоднощелочной экстракции может снизить концентрации ангидроксилозы и ангидроманнозы до настолько низких уровней, что полученная целлюлоза является пригодной для производства вискозы при относительно высоком выходе целлюлозы. Влияние на удаление ангидроксилозы и ангидроманнозы и выход целлюлозы проиллюстрированы на Фиг. 7 и Фиг. 6, соответственно.

Новый способ обеспечивает неожиданно хороший баланс между длительностью производственного цикла, потреблением энергии и качеством полученной растворимой целлюлозы.

Пример 4

Также для целлюлозных масс, полученных способом по настоящему изобретению (целлюлозные массы 4, 5 и 7) измерили фактор формы. Дополнительно этот фактор формы измерили у контрольной массы (целлюлозная масса 9). Целлюлозные массы (в конечной форме) находились в сухой форме и во влажной форме, соответственно. Эти измерения провели с использованием прибора для испытания волокон производства компании Lorentzon & Wettre. Результаты можно видеть в Таблице 5, Фиг. 8. Фактор формы измеряли с использованием анализа изображений волокон, и для представленных анализов использовали прибор для испытаний волокон L&W Fiber Tester - код 912.

В той же Таблице 5 также приведены отношения содержания ангидроксилозы (Xyl) к сумме содержаний ангидроманнозы (Man) и ангидроксилозы (Xyl) (отношения приведены как: xyl/(Xyl+Man)×100). Эти значения, указанные в Таблице 5, также отражены на Фиг. 9.

Способы измерения

Использовали следующие способы:

Расчет выхода целлюлозы

Гравиметрический выход целлюлозы, Ypulp, определяли посредством деления сухой массы целлюлозы на массу сухого древесного материала, использованного для получения данного образца целлюлозы. Выход целлюлозы рассчитывали вначале как безлигниновый выход в процентах от сухого древесного материала, использованного в способе, Ylignin-free, который считают отражающим выход углеводов. В этом расчете единицу числа каппа считают соответствующей 0,15% лигнина в образце (Kleppe, Р., 1070, Tappi Journal 53(1), 35-47).

Ylignin-free=Ypulp(1-число каппа*0,15/100) (% от массы древесины)

Анализ углеводов дает концентрации ангидроглюкозы, Cglu, и ангидроманнозы, Cman, как процентное содержание углеводов в образце целлюлозы. Большая часть ангидроглюкозы происходит из целлюлозы, однако небольшая часть происходит из гемицеллюлозы глюкоманнана. Отношение ангидроглюкозы к ангидроманнозе в глюкоманнане, содержащемся в образцах целлюлозы, было принято равным 1:4,2 (Janson, j., 1974, Faserforschung und Textiltechnik 25, 379-380). Для расчета содержания целлюлозы рассчитывали долю ангидроглюкозы, содержащейся в глюкоманнане, и затем вычитали ее из общего содержания ангидроглюкозы.

Расчетный выход целлюлозы = Ylignin-free*(Cglu-Cman/4,2)/100 (% от массы древесины)

Реферат

Группа изобретений относится к способу получения растворимой целлюлозы с использованием древесного материала, а также к растворимой целлюлозе, полученной таким способом; способ включает следующие стадии: а) гидротермическая обработка древесного материала с использованием пара и/или воды; b) варка древесного материала, полученного на стадии а), с получением целлюлозной массы способом сульфатной варки, необязательно - с последующей стадией кислородной делигнификации; с) холоднощелочная экстракция (ССЕ; от англ.: cold caustic extraction) целлюлозной массы; и d) обезвоживание, промывка и прессование целлюлозной массы с получением целлюлозного продукта, содержащего углеводы. Древесный материал является хвойным древесным материалом; при этом производят мягкую гидротермическую обработку до достижения Р-фактора, лежащего в диапазоне от 100 до 300, а холоднощелочную экстракцию производят до достижения суммарной концентрации ангидроманнозы и ангидроксилозы, равной 5 масс. % или менее от содержания углеводов в целлюлозном продукте. Способ, раскрытый в данной работе, заполняет существующий пробел между стандартным способом сульфатной варки с использованием на предшествующем уровне техники добавок, например бората, и способом, включающим жесткую гидротермическую обработку. 3 н. и 14 з.п. ф-лы, 9 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ переработки целлюлозной массы холоднощелочной экстракцией с повторным использованием щелочного фильтрата и система для его осуществления

Комментарии