Аппарат для обработки органического материала, такой как разрезание, вымачивание и/или промывка, и способ эксплуатации аппарата для обработки органического материала - RU2494182C2

Код документа: RU2494182C2

Чертежи

Описание

Область применения изобретения

Настоящее изобретение относится к аппарату и способу обработки материала, причем обработка включает, например, разрезание, вымачивание, промывку материала и, если требуется, обработку химикатами и теплом. Материалом, подлежащим обработке, является органический материал в виде частиц, предпочтительно органический материал, содержащий поддающиеся ферментации компоненты, а обработка согласно настоящему изобретению относится, помимо прочего к, по меньшей мере, формирующей части процесса, способствующего приданию материалу свойства восприимчивости для дальнейшей обработки на производственном оборудовании для изготовления биоэтанола, где такая дополнительная обработка обычно может включать разложение, например, разложение соломы таким образом, чтобы освобождать материал от лигнина.

Предпосылки к созданию изобретения и

задачи изобретения

В процессе ферментации, приспособленном к изготовлению биоэтанола, перед ферментацией часто требуется первоначальная обработка органического материала. Такая обработка часто имеет различные цели, например, вымачивание (например, для удаления силикатов, солей и минеральных элементов, например, камней, гравия, песка и глины и/или для повышения содержания воды), разрезание, окисление, обезвоживание органического материала, и эти виды обработки выполняют последовательно. Таким образом, рассматривая процессы обработки в общем, можно сказать, что органический материал следует сделать восприимчивым к ферментации.

Особенно важными аспектами, относящимися к способствованию приданию материалу свойства восприимчивости к ферментации, являются: вымачивание, разрезание и/или промывка органического материала. Кроме того, другие аспекты относятся к обработке органического материала, при которой материал обрабатывают химически и/или посредством ферментации. Такой аспект может быть, конечно, объединен с вымачиванием, разрезанием и/или промывкой.

Под вымачиванием в настоящем контексте предпочтительно понимают то, что органический материал, который обычно рассматривают как сухой материал (со ссылкой на требуемое содержание жидкости), должен впитывать текучую среду, предпочтительно - воду, например, водопроводную воду. Вымачивание можно также использовать для высвобождения и/или растворения загрязняющего вещества. Сухой материал можно в некоторых случаях также назвать «невымоченным» материалом.

Под разрезанием в настоящем контексте предпочтительно понимают то, что органический материал режут на кусочки, например, на более мелкие кусочки, чем его первоначальный размер (перед разрезанием).

Под промывкой в настоящем контексте предпочтительно понимают отделение от органического материала загрязняющего вещества; обычно его сначала высвобождают и/или растворяют в жидкости, а затем выводят. Загрязняющими веществами могут быть камни, гравий, металлические частицы, силикаты, соли, минеральные элементы, вообще, песок, глина или их сочетания. Часто загрязняющее вещество является веществом в виде частиц и часто оно расположено на поверхности материала.

В документе US 2008/0054108 раскрыт дефибрер, содержащий емкость для приема материалов, подлежащих измельчению. К вращаемому выходному элементу привода прикреплен ротор, и ротор содержит кольцевую вращаемую ступицу и множество лопастей, выступающих в общем, в осевом направлении от ступицы. Лопасти содержат боковые кромки, обращенные к осевому направлению, и на боковых кромках лопастей находится множество зубьев для обеспечения быстрого измельчения материала при уменьшенном потреблении энергии.

В документе US 6234415 раскрыт дефибрер, содержащий ротор, установленный в трубе рядом с просеивающей плитой, содержащей отверстия. Ротор содержит спиральные лопатки, диаметр которых уменьшается к наружному концу ротора. Лопатки ротора вблизи просеивающей плиты несут радиально и наружу выступающий элемент, подобный дезинтегратору. Элемент представляет собой устройство, с помощью которого создают повышенное давление и низкое давление, которые оказывают переменное воздействие на волокнистую массу при вращении ротора, противодействуя этим забиванию отверстий в просеивающих плитах.

Оба эти устройства сходны в том, что в емкости создают рециркуляцию потока жидкости, находящейся в ней, благодаря чему время выдерживания материала, подлежащего переработке в волокнистую массу, получается неуправляемым. Неуправляемое время выдерживания не является основным фактором при переработке в волокнистую массу, где распределение по размерам измельченной волокнистой массы является важным параметром. Таким образом, в упомянутых выше документах также раскрыты дефибреры, в которых рециркуляцию используют для обеспечения того, чтобы все частицы волокнистой массы, выпускаемой из камеры для переработки волокнистой массы, были меньше чем размер, определяемый фильтрацией, и в которых рециркуляцию используют для исключения забивания фильтра.

В документе US 3990643 раскрыт приемник, в который помещают суспензию макулатуры, а ротор расположен рядом с одной частью стенки приемника. Первый выпуск расположен в стенке в области ротора таким образом, чтобы можно было выгружать из приемника волокнистую массу, приготовленную посредством измельчения макулатуры с помощью ротора. В первом выпуске установлен узлоловитель, а второй выпуск расположен в противоположной части стенки и он выполнен таким образом, чтобы можно было выгружать из приемника вещества, имеющие низкий удельный вес.

Раскрытые дефибреры можно использовать для переработки волокнистой массы, где конфигурация потока включает внутреннюю рециркуляцию таким образом, чтобы материал мог вступать или не вступать в контакт с ротором некоторое количество раз, из-за чего материал, содержащийся в жидкости в дефибрере, состоит из материала имеющего различное распределение по размеру, что может в результате приводить к осаждению, что, в свою очередь, может в результате приводить, например, к забиванию. Кроме того, время выдерживания материала в жидкости рассматривают как неуправляемое, по меньшей мере, по причине наличия рециркуляции.

Дополнительной проблемой такой рециркуляции является то, что время выдерживания материала в жидкости может стать неизвестным и неуправляемым. Это может стать проблемой, если, например, вымачивание до определенного уровня (до определенного содержания воды в материале), намеченное в качестве одного из параметров, которым руководствуются, проводя процесс вымачивания, представляет собой время выдерживания. Это может, в частности, стать проблемой, если в качестве цели намечено растворение минералов, например, солей.

Особой проблемой является получение материала, подлежащего обработке, ассимилированного с жидкостью. Часто материал, подлежащий обработке, обладает значительно меньшей плотностью, чем жидкость, и в таких случаях этот материал обладает тенденцией к всплыванию, как «крышка», на поверхность жидкости, что очень осложняет процесс вымачивания материала. Особенно в тех случаях, когда приходится иметь дело с очень гидрофобными материалами, например, соломой зерновых культур, отходами зерновых культур, опилками, отходами риса, древесной щепой, энергетическим тростником, сорго, мискантной травой, просом прутьевидным и т.д.

Еще одна дополнительная проблема связана с вредоносной природой загрязняющих частиц, например, камней и кусочков металла, которые могут повреждать режущие кромки.

Таким образом, задачей настоящего изобретения является создание способа, с помощью которого можно, по меньшей мере, уменьшить влияние некоторых или большей части проблем, с которыми сталкивались при использовании известных способов и аппаратов, и создание аппарата для его осуществления.

Дополнительной и во многих случаях важной задачей изобретения является превращение первоначально сухого материала в материал, пригодный для перекачивания насосом, благодаря чему материал можно подавать насосом и использовать в качестве гидравлического уплотнения в расположенной ниже по потоку системе для осуществления процесса.

Краткое описание изобретения

Таким образом, предполагается решить указанную выше задачу и некоторые другие задачи согласно первому аспекту изобретения посредством создания аппарата для обработки материала, где обработка включает (но виды обработки не ограничены следующим перечнем): разрезание, вымачивание и/или промывку материала, где аппарат содержит:

- приемник, содержащий стенки, образующие контейнер, приспособленный к содержанию текучей среды и материала, подлежащего обработке;

- выпускной элемент, находящийся выше по потоку в сообщении по текучей среде с внутренним пространством приемника, а ниже по потоку в сообщении по текучей среды с соединителем; причем выпускной элемент содержит:

- генератор вихря;

- нагнетающие средства, выполненные для подачи текучей среды с материалом из приемника к генератору вихря и ниже по потоку в соединитель,

где

- генератор вихря и нагнетающие средства в комбинации, приспособлены к генерации вихря в виде конической спирали в текучей среде, где вихрь проходит в приемник.

Таким образом, настоящим изобретением создан аппарат, в котором используют вихрь для управления ассимиляцией материала в текучей среде, предпочтительно являющейся жидкостью, например, водой, посредством чего, по меньшей мере, временем выдерживания материала в приемнике можно плавно управлять.

О материале, выпускаемом из аппарата, можно сказать, что он флюидизирован в том смысле, что материал ассимилирован в жидкости. Поскольку материал флюидизирован, его можно сжимать и перекачивать насосом, - например, нагнетающими средствами и/или дополнительными средствами нагнетания, - например, в расположенную ниже по потоку систему для осуществления процесса. Кроме того, благодаря флюидизации материал с жидкостью становится способным обеспечивать жидкостное уплотнение в том смысле, что газообразная или жидкостная текучая среда не может так легко (или не может вообще) проходить через жидкость с материалом, как это было бы возможно, если бы материал был в его первоначальном более сухом состоянии.

Специальным достигаемым признаком в настоящем изобретении является возбуждение вихря в виде конической спирали. Под конической спиралью в настоящем контексте предпочтительно понимают вихрь, в котором траектория текучего элемента следует вдоль наложенных спирали Архимеда и винтовой спирали. Следует упомянуть, что, хотя математически спираль Архимеда и винтовая спираль точно определяют развитие конической спирали, коническая спираль согласно настоящему изобретению может отклоняться от такого математического описания, хотя имеет место стремление к такой конфигурации. Однако «коническую спираль» использовали для получения траектории потока, которая была бы, по меньшей мере, подобна конической спирали, в которой текучие элементы следуют вдоль траектории к центральной оси при движении по спирали, а также при движении вдоль центральной оси.

Возбуждаемый вихрь обычно движется с угловыми скоростями, изменяющимися в осевом направлении и в радиальном направлении относительно оси вращения вихря. Это обычно получается, помимо прочего, из-за вязкостной муфты и внутреннего демпфирования в текучей среде, пограничных условий и генератора вихря.

Кроме того, часто исключаются вторичные вихри, предпочтительно являющиеся вихрями, отличающимися от основного конического спирального вихря, занимающего большую часть пространства в приемнике и возбуждаемого с помощью генератора вихря и нагнетающих средств в их сочетании.

Осевыми компонентами вихревого потока благоприятно управляют посредством управления нагнетающими средствами. Во многих практических случаях нагнетающие средства можно рассматривать как средства, «втягивающие вихрь» в направлении к генератору вихря.

В данном контексте используются различные технические формулировки. Хотя эти формулировки используются в обычном их значении, понятном специалисту в данной области техники, ниже представлены краткие пояснения к некоторым из этих формулировок.

Выражение «генератор вихря» предпочтительно используется в значении элемента, с помощью которого создают вихрь в текучей среде. Обычно в качестве примеров генераторов вихря, рассматриваемых в настоящем описании, понимают вращаемые элементы, содержащие роторные лопасти, выступающие в радиальном направлении.

Выражение «обратный поток» предпочтительно используется для обозначения режима потока, при котором существует поток, движущийся в направлении, противоположном направлению основного потока, предпочтительно определяемого в направлении от впускного элемента к выпускному элементу. Обратный поток можно в таком контексте предпочтительно рассматривать как вторичные конфигурации потока, например, вторичные вихри, где основной конфигурацией потока является коническая спираль.

Невымоченный материал можно предпочтительно вводить в аппарат с помощью приспособленных для этого средств в вихрь, например, путем выпуска из трубы, погруженной в текучую среду в приемнике.

На такие средства, приспособленные для введения невымоченного материала в вихрь, ниже сделаны более подробные ссылки при рассмотрении, например, конкретных вариантов осуществления изобретения. Например, средства, приспособленные для введения невымоченного материала, могут содержать, например, подачу текучей среды с обеспечением струи текучей среды, как это раскрыто ниже.

Нагнетающие средства могут быть предпочтительно расположены ниже по потоку от генератора вихря.

Во многих предпочтительных вариантах осуществления выпускной элемент предпочтительно содержит канал для потока, выступающий из приемника. В таких вариантах осуществления генератор вихря предпочтительно расположен ниже по потоку в канале для потока, если смотреть со стороны впуска канала для потока. Канал для потока выпускного элемента может быть благоприятно и предпочтительно выполнен воронкообразной формы, сужающийся в направлении к генератору вихря. Альтернативно канал для потока выпускного элемента может предпочтительно иметь постоянную площадь поперечного сечения.

Аппарат может предпочтительно содержать сепаратор для отделения потока текучей среды, содержащего материал, прошедший через выпускной элемент, и остаточного потока текучей среды, по существу не содержащего обработанный материал.

Сепаратор может быть предпочтительно расположен ниже по потоку от выпускного элемента, и предпочтительно ниже по потоку от нагнетающих средств.

Сепаратор может предпочтительно содержать средства для обезвоживания, например, одну или большее число центрифуг или средства для осаждения обработанного материала.

Предпочтительные варианты осуществления аппарата могут содержать линию для рециркуляции потока, для подачи текучей среды, отбираемой из приемника <и подаваемой> в приемник. Такая линия для рециркуляции потока текучей среды может быть предпочтительно присоединена к сепаратору таким образом, чтобы остаточную текучую среду вновь направлять в приемник.

По меньшей мере, стенка, представляющая дно приемника, может предпочтительно иметь скругленный внутренний контур, например, ей может быть придана форма продольно резанного цилиндра. Кроме того, стенки, представляющие боковые стороны приемника, могут быть плоскими. Однако можно использовать стенки других форм, например, скругленные таким образом, чтобы с их помощью можно было способствовать поддержанию вихря в приемнике.

Приемник может предпочтительно и благоприятно содержать внутри него один или большее число вращаемых элементов и/или одну или большее число стенок, с помощью которых можно обеспечить вращение содержимого. Таким образом, пограничные условия для потока в приемнике могут быть управляемыми, например, для усиления вихря.

Предпочтительные варианты осуществления аппарата могут содержать один выпускной элемент. Альтернативно аппарат может предпочтительно содержать более одного выпускного элемента. В вариантах осуществления, содержащих более одного выпускного элемента, выпускные элементы могут быть предпочтительно расположены рядом друг с другом в одной и той же стенке. Альтернативно или в сочетании с этим, выпускные элементы могут быть предпочтительно расположены с противоположных сторон в противоположных стенках.

Аппарат может быть предпочтительно и благоприятно приспособлен к обеспечению подачи потока обработанного материала под давлением.

Генератор вихря может предпочтительно содержать вращаемый резальный элемент, и резальный элемент может быть предпочтительно приспособлен к разрезанию материала, протекающего в текучей среде к резальному элементу. Резальный элемент может предпочтительно содержать множество радиально выступающих лопастей с режущими кромками, заостренными в направлении вращения.

Как раскрыто выше, предпочтительные варианты осуществления изобретения могут содержать средства, приспособленные к введению невымоченного материала в вихрь. Соответственно, предпочтительные варианты осуществления аппарата могут содержать средства для подачи текучей среды, приспособленные к приготовлению потока текучей среды, предпочтительно являющиеся соплом, погруженным в текучую среду, содержащуюся в контейнере во время действия аппарата. Выпуск для потока текучей среды может быть предпочтительно расположен ниже поверхности текучей среды. Благоприятно выпуск для потока текучей среды может предпочтительно представлять собой компонент линии для рециркуляции потока. Подача текучей среды может быть предпочтительно приспособлена к подаче текучей среды в направлении, по существу параллельном направлению скорости вихря в приемнике в месте подачи текучей среды.

Стенка, представляющая дно приемника, наклонена предпочтительно относительно горизонтального направления, и выпуск вещества может быть дополнительно и предпочтительно расположен в месте, где дно содержит его самую низко расположенную внутреннюю часть.

Аппарат может предпочтительно или дополнительно содержать подающее устройство для подачи материала, подлежащего обработке, в текучую среду, содержащуюся в приемнике. Подающее устройство предпочтительно может содержать транспортирующие средства для транспортирования материала, подлежащего обработке, в текучую среду, содержащуюся в приемнике, предпочтительно в место, расположенное ниже поверхности текучей среды. Такие транспортирующие средства могут содержать транспортерную ленту или винтовой конвейер.

Подающее устройство предпочтительно может быть приспособлено к подаче материала, подлежащего обработке, в направлении, по существу параллельном направлению скорости вихря в приемнике в точке подачи. Кроме того, подающее устройство предпочтительно может быть приспособлено к подаче материала со скоростью, по меньшей мере, на 50% меньшей, а предпочтительно по существу равной скорости текучей среды в месте подачи материала в приемник.

Подающее устройство предпочтительно может быть приспособлено или дополнительно приспособлено к подаче материала ниже поверхности текучей среды, когда текучая среда находится в приемнике. Обычно и предпочтительно подающее устройство может быть приспособлено или дополнительно приспособлено к подаче материала на расстоянии, по меньшей мере, составляющем 100 мм, ниже поверхности текучей среды, когда текучая среда находится в приемнике.

Аппарат предпочтительно может дополнительно содержать измерительное устройство для измерения, предпочтительно - в непрерывном режиме, массы материала и/или содержания воды в материале, подаваемом в приемник. Измерительное устройство предпочтительно может быть расположено в подающем устройстве.

Аппарат согласно настоящему изобретению предпочтительно и благоприятно может быть приспособлен к обработке материала, выбираемого из группы, состоящей из: соломы, травы, кубов <отходов> зерновых культур, древесины и т.д. или из их сочетания. Предпочтительно обработка материала может представлять собой обработку или сочетание обработок, по меньшей мере, способствующих приданию материалу свойства восприимчивости к ферментации.

Согласно второму аспекту настоящее изобретение относится к способу эксплуатации аппарата согласно первому аспекту изобретения. Такие способы предпочтительно включают управление насосом и генератором вихря таким образом, чтобы в приемнике создавался вихрь в виде конической спирали.

Способ может предпочтительно включать добавление текучей среды в приемник, предпочтительно - ниже поверхности текучей среды, находящейся в приемнике. Предпочтительно добавление текучей среды в приемник можно осуществлять в виде струи, проходящей ниже поверхности текучей среды, находящейся в приемнике.

Способ может предпочтительно и благоприятно включать регулирование уровня текучей среды в приемнике таким образом, чтобы текучая среда пополнялась ниже поверхности, или таким образом, чтобы струя текучей среды, предпочтительно являющаяся текучей средой, добавляемой в приемник, проходила ниже поверхности текучей среды, находящейся в приемнике.

Способ может предпочтительно включать рециркуляцию, по меньшей мере, части текучей среды, отбираемой из приемника через выпускной элемент. Часть текучей среды, подвергаемой рециркуляции, может быть предпочтительно освобождена от материала, находящегося в текучей среде, когда текучая среда находится в приемнике.

Кроме того, способ может предпочтительно включать определение содержания воды в материале, выпускаемом из приемника, основанное, по меньшей мере, на определении: уровня воды в приемнике; количества воды, подаваемой в приемник; массы материала, подаваемого в приемник; и содержания воды в материале.

Первый и второй аспекты настоящего изобретения можно сочетать с любым из других аспектов. Эти и другие аспекты изобретения станут более очевидными после ознакомления с приведенным ниже описанием вариантов осуществления со ссылками на чертежи.

Особенно предпочтительные варианты осуществления настоящего изобретения относятся к вымачиванию материала в воде, содержащей кислоту.

Хотя установлено, что настоящее изобретение пригодно для обработки материала в других ситуациях, отличных от способствования приданию материалу свойства восприимчивости к ферментации, приведенное здесь описание сфокусировано на этой цели. При этом объем настоящего изобретения не ограничен только способом производства биоэтанола и оборудованием для его осуществления.

Краткое описание чертежей

Настоящее изобретение и, в частности, предпочтительные варианты его осуществления, далее раскрыты в соответствии с прилагаемыми чертежами, на которых изображено:

на фиг. 1 - первый вариант осуществления настоящего изобретения;

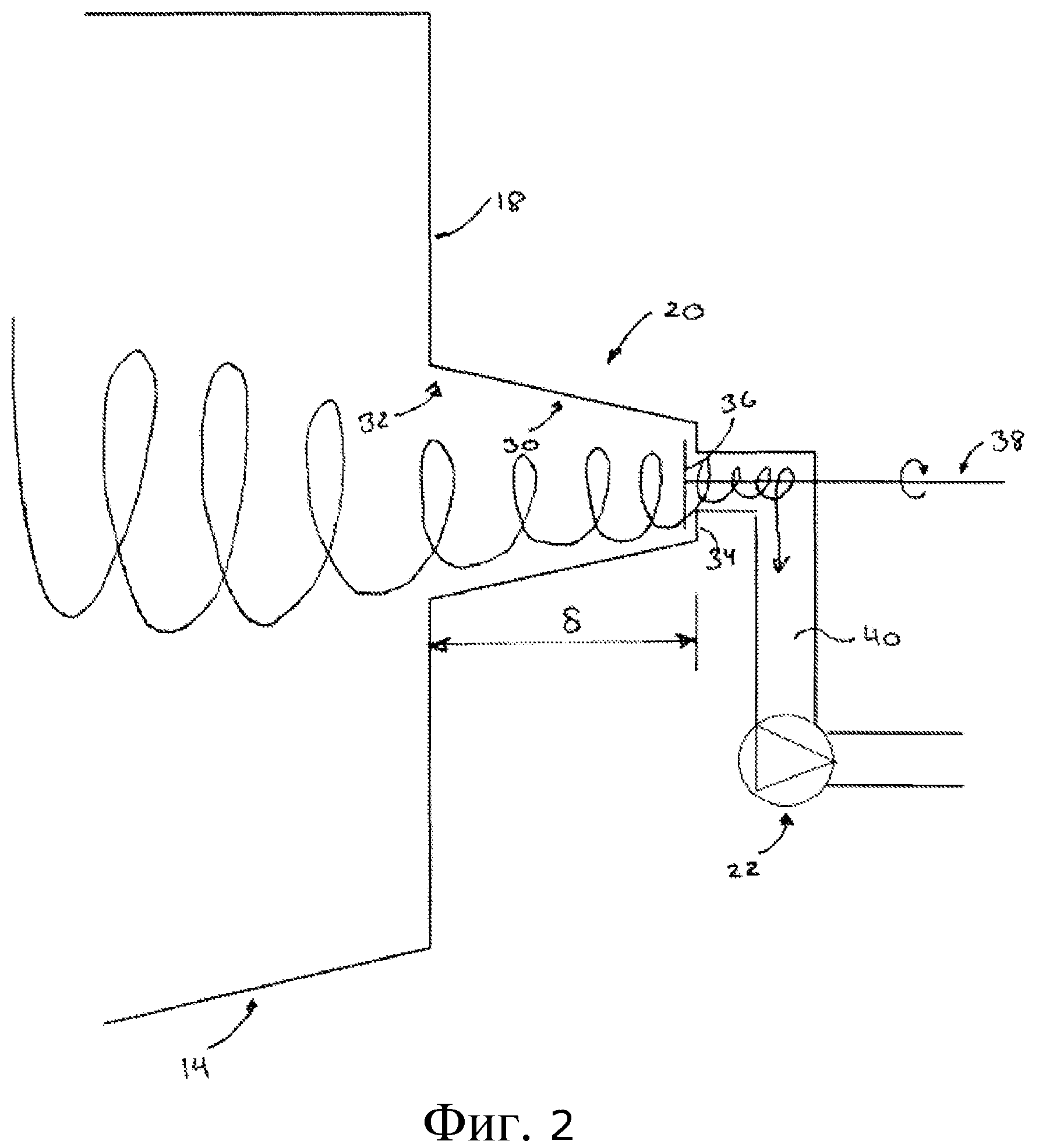

на фиг. 2 - поперечное сечение выпускного элемента согласно настоящему изобретению;

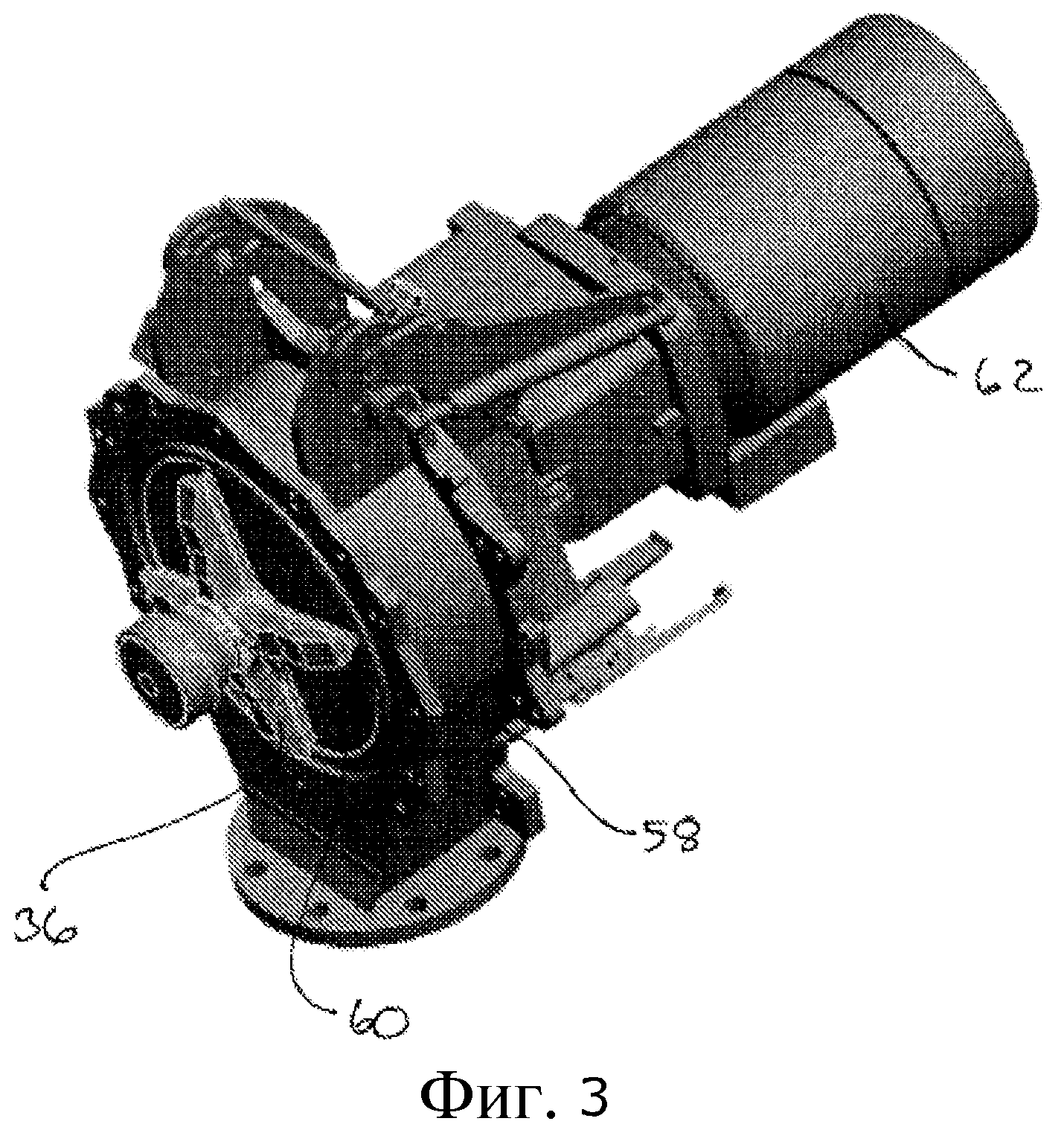

на фиг. 3 - вариант осуществления генератора вихря;

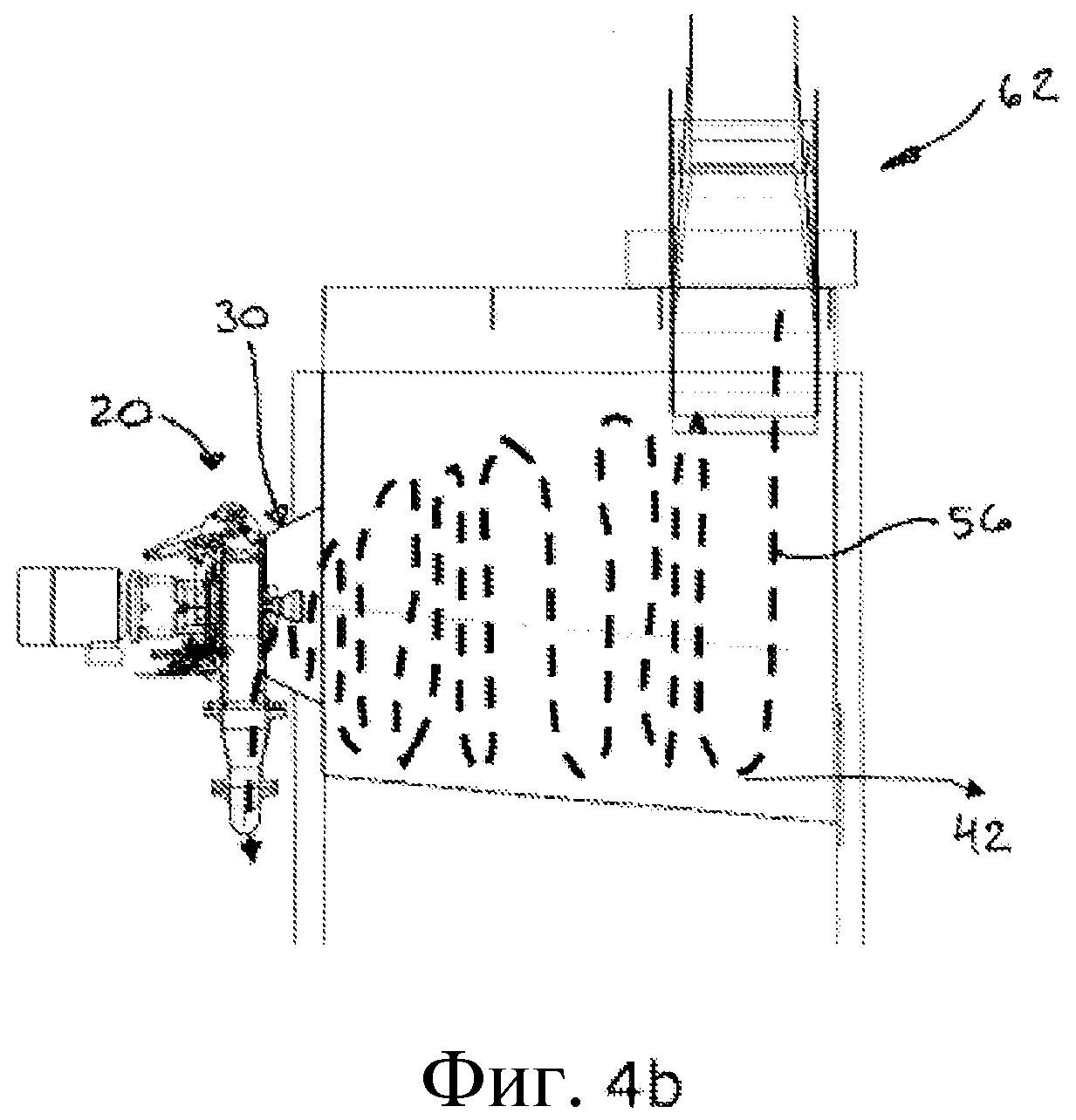

на фиг. 4 - вариант осуществления аппарата согласно настоящему изобретению, в котором применено подающее устройство;

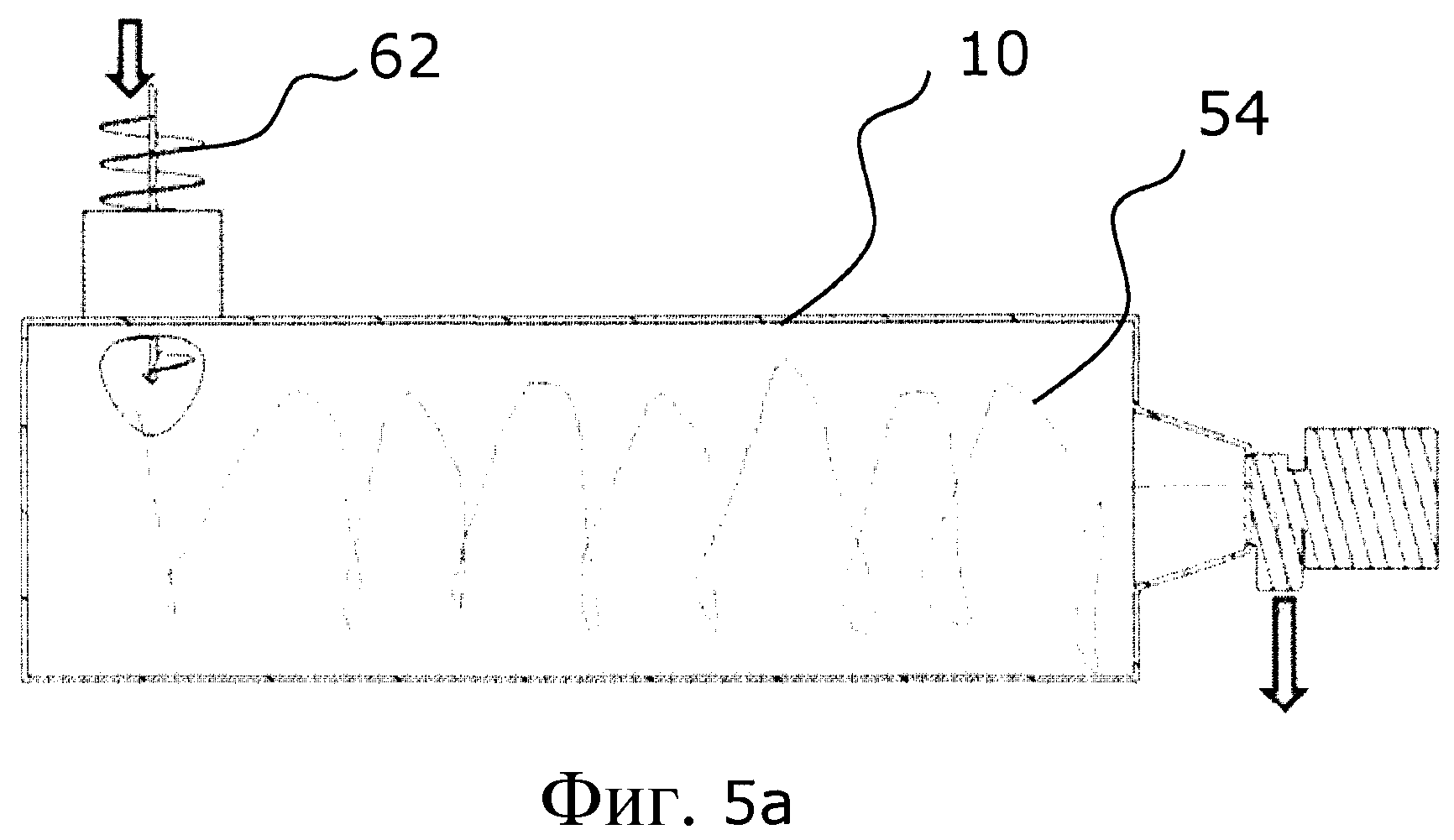

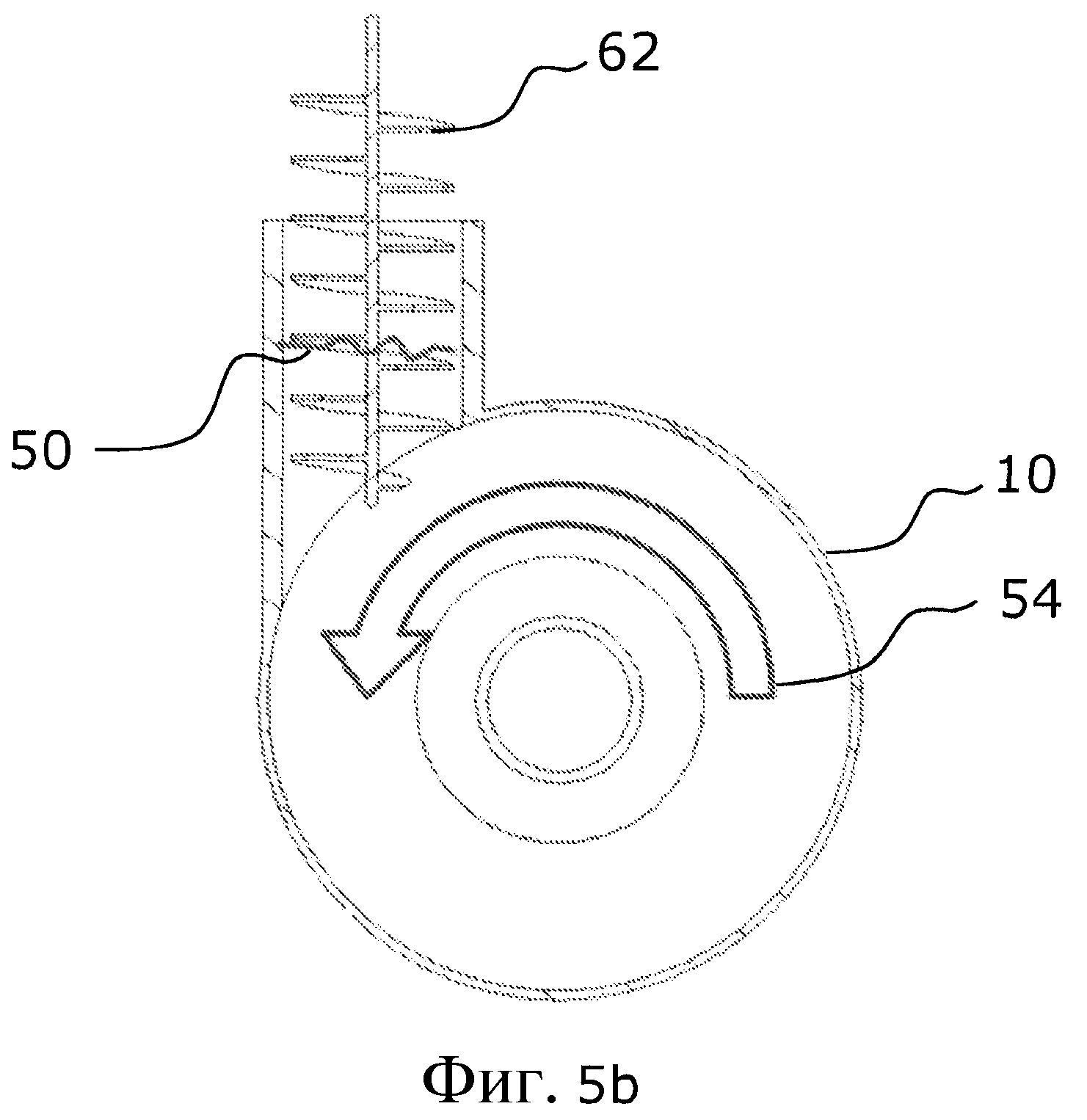

на фиг. 5a - вариант осуществления аппарата согласно настоящему изобретению, в котором применено альтернативное подающее устройство;

на фиг. 5b - вариант осуществления аппарата согласно настоящему изобретению, представленный на фиг. 5b, в котором применено альтернативное подающее устройство.

На чертежах показаны варианты осуществления настоящего изобретения, которые не следует толковать как ограничивающие другие возможные варианты осуществления, подпадающие под объем действия прилагаемой формулы изобретения.

Подробное описание варианта осуществления изобретения

На фиг. 1 показан первый вариант осуществления аппарата для обработки материала согласно настоящему изобретению. На фиг. 1a показан аппарат, вид сзади; на фиг. 1b - вид сбоку; и на фиг. 1c - вид сверху. Аппарат содержит приемник 10, выполненный в виде контейнера с открытым верхом и изогнутым дном 14. Боковые стенки 16, а также торцевые стенки 18 приемника являются плоскими; различные стенки и дно сварены вместе для образования непроницаемого для текучей среды контейнера с открытым верхом.

Материал, подлежащий обработке, предпочтительно представляет собой один или большее число материалов, выбираемых из группы, состоящей из: соломы, травы, кубов кукурузы, зерновых культур, древесины и т.п., но, по меньшей мере, в принципе, может быть рассмотрен каждый зерненый органический материал. Могут быть также рассмотрены сочетания материалов. Материал обычно является зерненым веществом, которое желательно должно быть разрезано на более маленькие кусочки. Текучая среда, используемая в настоящем контексте, предпочтительно является водой, хотя и другие текучие среды можно выбирать и использовать в соответствии с конкретным использованием аппарата.

Около одной из торцевых стенок 18 (она изображена справа на фиг. 1) расположен выпускной элемент 20. Этот выпускной элемент 20 приспособлен к генерированию вихревого потока в приемнике, как показано на фиг. 1, и в то же самое время приспособлен к разрезанию на маленькие кусочки материала, протекающего к выпускному элементу 20. В альтернативной конфигурации, раскрытой ниже, разрезание не осуществляют, а с помощью выпускного элемента обеспечивают выгрузку без разрезания. Как раскрыто в дополнительном подробном описании ниже, разрезание можно, например, осуществлять с помощью вращаемого режущего элемента, содержащего радиально выступающие лопасти, содержащие режущие кромки. При вращении такого режущего элемента материал разрезают и в текучей среде возбуждают вихрь. Таким образом, сочетают признаки разрезания и возбуждения вихря в одном элементе, хотя это не обязательно следует выполнять таким образом, а можно использовать два отдельных средства, например, резак и генератор вихря.

Как показано на фиг. 1a, дно 14 изогнуто, и в представленном варианте осуществления оно изогнуто таким образом, что оно имеет форму продольно разрезанного цилиндра. Этот контур является благоприятным в том смысле, что он отражает поток и способствует вращению потока в вихре таким образом, чтобы у потока только ограниченные возможности были доступны для образования вторичных вихрей. Хотя боковые элементы 16 могли бы быть благоприятным образом изогнуты (если смотреть на поток в перспективе), для дополнительного исключения образования вторичных вихрей, они выполнены плоскими для облегчения введения в приемник материала, подлежащего обработке.

Ниже по потоку от выпускного элемента 20 расположен насос 22, которым подают текучую среду с разрезанным материалом через выпускной элемент 20 к сепаратору 24, с помощью которого отделяют поток текучей среды, содержащей по существу весь разрезанный материал, от текучей среды. С помощью насоса дополнительно обеспечивают отсос через выпускной элемент 20 из приемника 10. Текучую среду, по существу не содержащую разрезанный материал, называемую остаточным потоком, аналогичным образом отделенную в сепараторе 24, подают обратно в приемник по линии 26 для рециркуляции потока. В оптимальном процессе отделения остаточный поток не содержит какого-либо количества материала. Однако отделение во многих практических вариантах осуществления может быть меньшим, чем идеальное, и количество материала в остаточном потоке зависит от эффективности сепаратора. Это, по существу, является в этой связи, предпочтительно используемым фактором для обозначения ситуации, отражающей эффективность сепаратора.

Насосом 22 обеспечивают возможность передачи, а также сжатия среды, такой, как текучая среда, в которой материал ассимилирован, для дополнительной обработки 24. Дополнительной обработкой может быть, например, процесс отделения, где материал отделяют от текучей среды, и текучую среду, например, возвращают в контейнер.

Если дополнительной обработкой является отделение, то ее можно, например, осуществлять с помощью винтового пресса, фильтра или центрифуги или средств для осаждения обработанного материала.

Таким образом, при отделении в сепараторе 24 обеспечивается поток текучей среды с разрезанным материалом, где содержание разрезанного материала на общий объем увеличено. Этот поток очень концентрированного разрезанного материала подают для дополнительной обработки для способствования его готовности к ферментации.

Конфигурация вихревого потока, возбуждаемого в приемнике 10, должна быть предпочтительно охарактеризована тем, что внутри приемника не генерируется рециркуляция. Таким образом, текучий элемент на его пути от выпуска из линии 26 для рециркуляции потока следует постоянно по спирали вокруг горизонтальной оси (без рециркуляции), продвигаясь к выпускному элементу 20 и через него. Такую конфигурацию потока рассматривают как коническую спираль. Благодаря такой конфигурации потока материал, «захваченный» вихрем, неизбежно приходит в выпускной элемент только один раз, и так как с помощью выпускного элемента выполняют разрезание материала, материал разрезают только один раз.

Коническая спираль является соответственно трехмерным вихрем, в котором скорость в направлении горизонтальной оси (или вообще в направлении к выпускному элементу) является управляемой посредством управления работой насоса. Сильный поток, пропускаемый через насос, создает относительно большую скорость в направлении к выпускному элементу, чем относительно меньшая скорость потока через насос. Следует упомянуть, что скорости вблизи стенок снижаются до ноля, когда стенки неподвижны.

Это позволяет обеспечивать в высокой степени управляемый процесс разрезания, в котором управляют размером частиц, на которые разрезают материал, так как скоростью продвижения материала к выпускному элементу 20 можно управлять посредством управления работой насоса и скоростью разрезания (посредством настройки скорости режущей кромки) режущего элемента выпускного элемента 20.

В конкретном варианте осуществления материал, подлежащий обработке, разрезают перед введением в приемник, и материал альтернативно отбирают из центра вихря.

На фиг. 2 показано схематически поперечное сечение выпускного элемента 20 варианта осуществления, изображенного на фиг. 1. Выпускной элемент, содержащий канал для потока в виде воронки 30, выступающей из приемника 10 и прикрепленной ее широким краем 32 к торцевой стенке 18, благодаря чему выпускной элемент 20 сообщен с внутренним пространством приемника 10. Воронка 30 сужается в направлении к режущему элементу 36 таким образом, чтобы узкий конец 34 воронки 30 отстоял от приемника на расстоянии δ, как изображено на фиг. 2. Около узкого конца 34 на валу 38, соединенном с электродвигателем (не показан), установлен режущий элемент 36.

Режущий элемент 36 установлен перед соединителем 40 для текучей среды, проходящим к насосу 22. Соединитель 40 для текучей среды обычно выполнен в виде трубы. Режущий элемент 36 выполнен в виде лопастей, выступающих радиально от центра, совпадающего с осью вращения вала 38, и содержащих режущие кромки, заостренные в направлении вращения.

При вращении режущего элемента генерируется вихрь, проходящий в приемник и в соединитель 40 для текучей среды. Таким образом, режущий элемент является также генератором вихря. С помощью насоса создают поток текучей среды, направленный из приемника к режущему элементу 36. Таким образом, конфигурация потока, который можно рассматривать как поток, получающийся в результате наложения невращаемого потока к режущему элементу, создаваемого с помощью насоса 22, и вихря, возбуждаемого посредством вращения режущего элемента 36. Таким образом, материал, содержащийся в текучей среде в приемнике, транспортируют к режущему элементу 36, режут режущим элементом при пропуске его через канал 40 к сепаратору 24.

Посредством использования воронки 30, обратный поток в выпускном элементе и, вообще, в приемнике, минимизирован, а обычно - полностью исключен. Таким образом, может быть гарантировано в большой степени, что материал, подлежащий разрезанию, проходит через режущий элемент только один раз, так как разрезанный материал не подают обратно в приемник. При наличии обратного потока обычно происходит осаждение разрезанного материала в приемнике и/или материал подвергается разрезанию до неконтролируемых размеров.

На фиг. 3 показан, помимо прочего, режущий элемент, с помощью которого режут материал и возбуждают вихрь. Воронка 30 должна быть привинчена к фланцу 58. Текучая среда и разрезанный материал проходят через отверстие к насосу 22 (не показан), как показано на фиг. 1. Режущий элемент установлен на валу, идущему от электродвигателя 62.

Ниже описан, со ссылкой на фиг. 1, процесс отделения загрязняющего вещества, выполняемый в аппарате. Загрязняющее вещество обычно рассматривают как вещество, которое может оказывать влияние, негативное влияние, на дополнительную обработку органического материала и/или на ферментацию, и такие вещества включают, например: камни, гравий, металлические частицы и т.д. Как показано на фиг. 1 и, в частности, на фиг. 1b, дно 14 приемника наклонено вниз (относительно горизонтального направления) от выпускного элемента 20.

Загрязняющее вещество обычно характеризуются тем, что плотность частиц существенно отличается от плотности как текучей среды, так и материала подлежащего разрезанию. Соответственно, и так как вихрь присутствует в приемнике, загрязняющее вещество, например, в виде частиц, падает прямо на дно 14 под действием силы тяжести или прижимается ко дну посредством сочетания центробежной силы, возникающей при движении частицы, по меньшей мере, до некоторой степени, по спирали вихря в сочетании с действием силы тяжести. Элемент 42 для выпуска вещества расположен в самом низко расположенном месте наклонного дна; в варианте осуществления, показанном на фиг. 1, это - левый угол приемника, как показано на фиг. 1b.

Как только загрязняющее вещество оказывается на поверхности наклонного дна, сила тяжести толкает его или, по меньшей мере, способствует продвижению его к элементу 42 для выпуска вещества. В зависимости от того, как отбирают вещество из приемника, некоторое количество текучей среды может быть выпущено из приемника с веществом. Однако количество текучей среды, выпускаемое из приемника вместе с веществом, обычно выбирают таким образом, чтобы оно было небольшим, чтобы не нарушалась конфигурация вихревого потока внутри приемника.

Из сказанного выше следует, что и разрезание, и вымачивание материала происходят в аппарате согласно настоящему изобретению. Согласно дополнительному аспекту аппарат приспособлен к выполнению вымачивания, тогда как разрезание исключено. Этот аспект воплощают посредством включения тех же элементов, которые были раскрыты выше, тогда как вращаемый режущий элемент заменен на ротор, содержащий лопасти ротора с тупыми кромками таким образом, чтобы при контакте между лопастями ротора и материалом не происходило разрезания материала. Следует упомянуть, что некоторый вид разрыва, раздира или подобного действия может происходить с материалом при вращении лопастей ротора. Однако такое воздействие должно быть минимизировано, и его не рассматривают как разрезание, так как для такого воздействия требуется наличие определенного вида режущей кромки.

Вихрь, возбуждаемый внутри приемника с помощью ротора или вращаемого режущего элемента, может быть усилен посредством ряда различных средств. Например, торцевая стенка 18 (или отдельная стенка, расположенная внутри рядом с торцевой стенкой 18), расположенная против выпускного элемента 20, может быть сделана вращаемой в направлении вращения вихря. Это приведет к изменению пограничных условий для вихря около торцевой стенки от нулевой скорости до скорости, отличающейся от нуля, благодаря чему вихрь усилится. Аналогичным образом или в сочетании с этим, торцевую стенку (или отдельную стенку) около выпускного элемента 20 можно сделать вращаемой.

Другой пример усиления вихря заключается в применении более одного выпускного элемента, например, двух, трех, четырех или большего числа выпускных элементов. Например, при использовании двух выпускных элементов, расположенных рядом друг с другом в одной и той же стенке, у каждого возбуждается вихрь в воронках, выступающих в приемник. Вихри из воронок сливаются в один вихрь в приемнике. Если выпускные элементы расположены напротив друг друга в противоположной торцевой стенке приемника, то достигаются сходные результаты, хотя для такой конфигурации требуется, чтобы режущие элементы или лопасти ротора вращались в одном и том же направлении (если смотреть в одном направлении) таким образом, чтобы созданные вихри вращались в одном и том же направлении; в противном случае вихри обладают тенденцией к разрушению друг друга. Таким образом, предпочтительные конфигурации содержат выпускные элементы в двух противоположных торцевых стенках 18 или выпускные элементы, расположенные только в одной из торцевых стенок 18. Следует подчеркнуть, что эти конфигурации являются сочетаемыми и применимыми в вариантах осуществления, относящихся, например, к промывке, вымачиванию, разрезанию и т.д. или к их сочетаниям.

Один из признаков настоящего изобретения относится к вымачиванию материала. Обычно материал, подлежащий вымачиванию, обладает первоначальной плотностью, при которой материал плавает на поверхности текучей среды в приемнике. Было установлено, в связи с настоящим изобретением, что как только такой материал захватывается вихрем, вихревой поток транспортирует материал к ядру вихря. Количество текучей среды, поглощаемой материалом, зависит, помимо прочего, от времени выдерживания материала в текучей среде, и так как материал идет к ядру вихря, а скоростью потока в направлении к выпускным средствам можно управлять с помощью насоса 22, то можно также управлять временем выдерживания материала.

Подачу материала (который часто плавает на поверхности жидкости, если не предпринимаются другие меры) можно благоприятно и предпочтительно осуществлять посредством ускорения движения материала и подавать ускоренный материал как можно дальше в вихрь, чтобы плавучесть перевешивалась силами внутреннего трения, действующими на материал посредством вихря. Ускорение движения материала часто осуществляют таким образом, чтобы введение материала не замедляло скорость вихря. Это приводит в результате к тому, что материал затягивается движением вихря во многих случаях в том же радиальном положении. Во время этого движения материал постепенно всасывает жидкость, в результате чего изменяется плавучесть материала, что, в свою очередь, приводит в результате к тому, что материал движется к центру вихря. Во многих практических вариантах осуществления вихрь обладает составляющей радиальной скорости, направленной к центру вихря, и эта составляющая радиальной скорости, по меньшей мере, способствует продвижению материала к центру вихря.

Подачу материала благоприятно и предпочтительно осуществляют посредством использования потока рециркулируемой текучей среды, добавляемой в приемник с помощью средства 52 для подачи текучей среды (см. фиг. 4a). Средство 52 для подачи текучей среды предпочтительно расположено таким образом, чтобы рециркулируемую текучую среду вводили под свободную поверхность текучей среды, находящейся в приемнике, предпочтительно в виде струи, как представлено выше. В варианте осуществления, показанном на фиг. 1, средство 52 для подачи текучей среды является концом линии 26 для рециркуляции потока, заглубленным в текучую среду в приемнике. Место, в которое вводят текучую среду, и направление, в котором ее вводят, выбирают таким образом, чтобы направление было по существу параллельно скорости вращательного движения вихря, установившегося в приемнике в месте подачи, как это представлено выше. Это выполняется в варианте осуществления, показанном на фиг. 1, ниже поверхности в угловой области приемника. Материал, подлежащий вымачиванию, разрезанию и/или промывке, вводят ниже свободной поверхности таким образом, чтобы струя рециркулируемой текучей среды, по меньшей мере, способствовала введению материала в вихрь.

Введение материала в струю рециркулируемой текучей среды предпочтительно осуществляют с помощью впуска для материала, содержащего пригодные транспортирующие средства, например, транспортерные ленты, винтовые конвейеры и т.п. На фиг. 4, представлен один вариант осуществления подающего устройства. Средство для подачи содержит конвейер, и скорость конвейера предпочтительно согласована со скоростью вращения вихря таким образом, чтобы материал вводился в вихрь со скоростью, по существу не отличающейся от скорости вихря.

Кроме того, так как может быть определено количество текучей среды, подаваемой в приемник, количество текучей среды, выпускаемой из приемника, и количество материала, вводимого в приемник, то можно, по меньшей мере, оценочно определять содержание текучей среды в материале после вымачивания. Оценка может быть основана на принципе непрерывности, включающем измерение различных количеств вводимых и выпускаемых веществ из приемника 10. Соответственно уровень жидкости в приемнике можно регулировать, посредством регулирования количества жидкости, подаваемого в приемник через средство 52 для подачи текучей среды.

В дополнительном варианте осуществления аппарат согласно настоящему изобретению используют для промывки материала без выполнения разрезания. В этой связи под промывкой предпочтительно понимают отделение или, по меньшей мере, освобождение загрязняющего вещества от материала. В таких случаях процесс вымачивания можно рассматривать как неподходящий, и время выдерживания не регулируют для обеспечения заданного содержания текучей среды. Время выдерживания в таких случаях регулируют с целью обеспечения достаточного времени, например, для высвобождения, распутывания и т.д. загрязняющего вещества. Вместо этого потоком, пропускаемым через аппарат, и характеристиками вихря управляют таким образом, чтобы обеспечить требуемую промывку.

Таким образом, настоящее изобретение пригодно как для вымачивания материала, который был разрезан, так и для вымачивания и разрезания материала, а также для промывки материала, производимой либо в виде отдельного процесса, либо в сочетании с вымачиванием и/или разрезанием.

Настоящее изобретение также пригодно к использованию в сочетании с вымачиванием, промывкой и/или разрезанием для обеспечения возможности осаждения химикатов в материале, например, гомогенного осаждения кислоты (при определенном ее содержании) на полную глубину материала для способствования термогидролизу.

Как показано выше, выпускной элемент 20 предпочтительно содержит канал 30 для потока. Однако предусмотрено, чтобы канал для потока мог быть исключен, а генератор вихря мог быть выполнен внутри приемника.

На фиг. 4 показан вариант осуществления аппарата согласно настоящему изобретению. Компоненты, представленные на фиг. 4, соответствующие компонентам, представленным на фиг. 1, 2, обозначены теми же номерами позиций. Ряд элементов исключен (например, сепаратор 24 и линия 26 для рециркуляции потока) только для обеспечения ясности чертежа. На фиг. 4a показан вариант осуществления со стороны торцевой стенки 18, подобно тому, как он показан на фиг. 1b, а на фиг. 4b показан вариант осуществления сбоку, подобно тому, как он показан на фиг. 1b.

Вариант осуществления, показанный на фиг. 4, содержит подающее устройство 62, с помощью которого материал 48 подают в текучую среду, находящуюся в приемнике. Подающее устройство содержит транспортерные ленты 44 и 46. Скорости транспортерных лент по существу равны скорости вихря в месте, расположенном на расстоянии 100 мм ниже поверхности жидкости. Кроме того, подающее устройство установлено таким образом, чтобы материал подавался в то же место, где скорость вихря направлена вниз.

Аппарат предпочтительно также содержит измерительное устройство, предпочтительно встроенное в подающее устройство. С помощью измерительного устройства измеряют, предпочтительно в непрерывном режиме, массу материала и/или содержание воды в материале. На основании таких измерений и определения уровня воды в приемнике и количества воды, подаваемой в приемник, можно определять содержание воды в материале, выпускаемом из приемника (на основании принципа непрерывности, включающего условие, заключающееся в том, что не происходит накопление массы в приемнике, масса, вводимая в приемник, и выпускаемая из приемника, должна быть одинаковой).

С помощью подающего устройства 62 и, в частности, с помощью транспортерной ленты 44, подаваемый материал, подлежащий обработке, вводят в текучую среду в место, расположенное ниже поверхности 50 текучей среды. Рециркулируемую текучую среду 52 вводят в приемник 10 в то же место, куда вводят материал (как раскрыто выше) в направлении, по существу параллельном скорости вихря 54 в месте подачи. Посредством введения рециркулируемой текучей среды таким образом, введением можно стимулировать поток вихря. Аналогичным образом с помощью подающего устройства 62 подают материал в направлении, по существу параллельном скорости вихря 54 в месте подачи. Таким образом, посредством сочетания вихря 54, транспортерной ленты 44 и рециркулируемой текучей среды 52 захватывают материал вихревым потоком таким образом, что материал следует вместе с вихревым потоком к выпускному элементу, схематически показанному пунктирной линией 56. Следует упомянуть, что рециркулируемая текучая среда может быть заменена свежей текучей средой в вышеописанных вариантах осуществления.

На фиг. 5a показан вариант осуществления аппарата согласно настоящему изобретению, в котором совместно с приемником 10 используют альтернативное подающее устройство 62. Подающее устройство приспособлено к введению материала в вихрь, и подающее устройство приспособлено к подаче материала в направлении, по существу параллельном скорости вихря в месте подачи. В этом варианте осуществления подающее устройство 62 является винтовым конвейером, который особенно благоприятен для транспортирования сухого вещества. Посредством использования винтового конвейера для введения невымоченного материала 48 в вихрь 54 могут быть обеспечены соответствующие скорость и направление подачи невымоченного материала, несмотря на то, что материал, подлежащий введению, не является пригодным для перекачивания насосом.

На фиг. 5b показан вариант осуществления аппарата, представленного на фиг. 5a, согласно настоящему изобретению, в котором используют альтернативное подающее устройство 62. На фиг. 5b показано поперечное сечение подающего устройства 62, перпендикулярное продольному направлению аппарата.

Следует отметить, что устройство, представленное на фиг. 5, можно использовать либо при условии, согласно которому поверхность текучей среды находится внутри приемника 10, либо при условии, согласно которому приемник 10 заполнен текучей средой таким образом, чтобы поверхность 50 текучей среды находилась выше верхней поверхности приемника 10, как показано на фиг. 5b.

В раскрытых выше вариантах осуществления приемник во многих случаях представлен как контейнер, в котором существует свободная поверхность, однако изобретение может быть также воплощено, например, в круглом контейнере, например, в цилиндре, как показано на фиг. 5.

Как показано выше, настоящее изобретение может включать вымачивание и/или другие обработки, отличающиеся от разрезания <материала>. Например, материал может быть обработан одним или большим числом энзимов и/или может быть подвержен одной или большему числу химических реакций, например, реакций с использованием одной или большего числа кислот. Такую обработку можно осуществлять посредством добавления энзимов и/или химикатов в текучую среду, находящуюся в приемнике. Примерами энзимов являются: ферулол эстераза, декстраназа, амилаза, глюкоамилаза, бетаглюканаза, ксиланаза и т.д. Примерами химикатов являются: серные кислоты или гидроксид натрия.

Под вымачиванием, на которое сделана ссылка в данном документе (и, в частности, в разделе, касающемся предпосылок к созданию настоящего изобретения), предпочтительно понимают эффект абсорбции текучей среды материалом через поры или как будто через поры или междоузлия в материале. Вымачивание, таким образом, является процессом, происходящим от момента введения невымоченного материала в контакт с текучей средой до момента полного насыщения невымоченного материала текучей средой, т.е. пропитки текучей средой. При вымачивании, таким образом, динамически изменяются гидростатические свойства невымоченного материала, где вымачивание является функцией времени. Скорости вымачивания могут быть увеличены посредством добавления энергии, например, механической работы, например, вращения в промывной машине, или сообщения тепла, например, нагревом в бойлере. Следует отметить, что настоящее изобретение не ограничено только вымачиванием материала.

Важным параметром управления при поиске наиболее эффективного способа вымачивания гидрофобного материала является время выдерживания, т.е. время от момента введения невымоченного материала в приемник до момента вывода материала из приемника. С помощью аппарата согласно настоящему изобретению временем выдерживания можно управлять с высокой точностью, так как в приемнике по существу не происходит рециркуляция. Таким образом, благодаря наличию близкого к постоянному потока, проходящего через приемник, обеспечивают условия, при которых весь невымоченный материал подвергают одному и тому же времени выдерживания. Для сравнения можно сказать, что в обычных дефибрерах большие кусочки волокнистой массы подвергают продолжительному времени выдерживания, тогда как маленькие кусочки волокнистой массы подвергают краткому времени выдерживания. В применениях, например, таких, как разложение биомассы, время выдерживания является важным параметром, так как от него зависит глубина проникновения текучей среды в сочетании с энзимами и/или химикатами, и таким образом зависит механизм разложения. Если невозможно управлять временем выдерживания, то различные части материала будут обладать очень разной глубиной проникновения.

Для оптимизации условий действия вихревого потока в приемнике можно использовать различные источники потребляемой энергии для обеспечения стабильности вихревого потока посредством минимизации потерь с окружающих поверхностей. В предпочтительных вариантах осуществления этого можно достигнуть посредством вращения стенки, расположенной напротив генератора вихря, благодаря чему потери на трение могут быть минимизированы. В дополнение к этому или при отдельном использовании канал для потока, выступающий наружу из приемника, в котором может быть размещен генератор вихря, можно вращать таким образом, чтобы канал для потока вращался вместе с генератором вихря вокруг общей оси, таким образом минимизируя трение текучей среды в пограничном слое вблизи внутренней поверхности канала для потока.

Кроме того, можно использовать дополнительные источники энергии для поддержания вихря в приемнике с помощью дополнительных средств, введенных в приемник, например, вращаемого цилиндра, расположенного в середине спирального вихря, для добавления энергии в вихрь.

Также можно использовать дополнительные источники энергии для поддержания вихря в приемнике с помощью невымоченного материала, как это описано выше, посредством введения материала в приемник в заданное место с заданными скоростью и направлением. Сами дополнительные средства, приспособленные к введению невымоченного материала в вихрь, могут также быть изготовлены таким образом, чтобы они обладали способностью введения дополнительной энергии в вихрь, например, транспортерная лента со шкивами или без шкивов для добавления энергии в вихрь (см., например, фиг. 4, на которой показана транспортерная лента). Оптимизацию условий действия вихря посредством введения невымоченного материала или с помощью средств, приспособленных к введению невымоченного материала в вихрь, предпочтительно осуществляют по существу параллельно скорости вихря в месте подачи.

Когда генератор вихря расположен вне приемника, например, в канале для потока, текучую среду в приемнике понуждают к перетеканию в вихрь через соединение текучей среды между текучей средой в приемнике и текучей средой в канале для потока, при определении этих двух объемов текучих сред соединенных посредством соединения текучих сред, т.е. поверхности между объемами, соединение текучих сред может быть определено как генератор вихря в приемнике.

Хотя настоящее изобретение описано со ссылками на конкретные варианты осуществления, его не следует толковать как в какой-либо степени ограниченным представленными примерами. Объем настоящего изобретения продекларирован в прилагаемой формуле изобретения. В контексте формулы изобретения терминами «содержащий» или «содержит» не исключено использование других возможных элементов или этапов. Также, упоминание ссылок, например, артиклей «a» или «an», и т.д. не следует толковать как исключение множеств. Использование номеров позиций в формуле изобретения для обозначения элементов, показанных на чертежах, не следует толковать как ограничение объема изобретения. Кроме того, отдельные признаки, упомянутые в различных пунктах формулы изобретения, могут, возможно, быть благоприятно и предпочтительно использованы в сочетании, и упоминание этих признаков в различных пунктах формулы изобретения не исключает того, что сочетание признаков невозможно и не благоприятно.

Реферат

Область применения данного изобретения может быть любая, где необходимо придать материалу свойства восприимчивости к ферментации. Аппарат для обработки материала, причем обработка включает разрезание, вымачивание и/или промывку материала, содержит:- приемник, состоящий из стенок, образующих контейнер, выполненный с возможностью содержания текучей среды и материала, подлежащего обработке;- подающее устройство для подачи материала, подлежащего обработке, в текучую среду;- выпускной элемент, находящийся выше по потоку в сообщении по текучей среде с внутренним пространством приемника и ниже по потоку в сообщении по текучей среде с соединителем для текучей среды, причем выпускной элемент содержит генератор вихря;- насос, установленный ниже по потоку от генератора вихря для перекачивания текучей среды с материалом из приемника к генератору вихря и в расположенный ниже по потоку соединитель для текучей среды.Генератор вихря и насос в комбинации выполнены с возможностью генерирования в текучей среде вихря в виде конической спирали таким образом, чтобы вихрь проходил в приемник, причем скорость потока в направлении к выпускному элементу является управляемой с помощью насоса так, что время выдерживания материала в приемнике может быть управляемым путем управления насосом. Таким образом, настоящее изобретение пригодно как для вымачивания материала, так и для разрезания с вымачиванием, а также для промывки материала. 2 н. и 29 з.п. ф-лы, 9 ил.

Формула

- приемник (10), содержащий стенки, образующие контейнер, выполненный с возможностью содержания текучей среды и материала, подлежащего обработке;

- подающее устройство (62) для подачи материала, подлежащего обработке, в текучую среду, содержащуюся в приемнике (10);

- выпускной элемент (20), находящийся выше по потоку в сообщении по текучей среде с внутренним пространством приемника (10) и ниже по потоку в сообщении по текучей среде с соединителем (40) для текучей среды, причем выпускной элемент (20) содержит генератор (36) вихря; отличающийся тем, что

- насос (22) установлен ниже по потоку от генератора вихря для перекачивания текучей среды с материалом из приемника к генератору (36) вихря и в расположенный ниже по потоку соединитель (40) для текучей среды;

- генератор (36) вихря и насос (22) в комбинации выполнены с возможностью генерирования в текучей среде вихря в виде конической спирали таким образом, чтобы вихрь проходил в приемник; причем

- скорость потока в направлении к выпускному элементу (20) является управляемой с помощью насоса (22) так, что время выдерживания материала в приемнике (10) может быть управляемым путем управления насосом (22).

- подают материал, подлежащий обработке, в текучую среду, содержащуюся в приемнике;

- управляют насосом и генератором вихря так, чтобы установить в приемнике вихрь в виде конической спирали, и, таким образом, чтобы, по существу, не было рециркуляции внутри приемника;

- управляют насосом (22) таким образом, чтобы текучая среда с материалом перекачивалась из приемника к генератору (36) вихря и в расположенный ниже по потоку соединитель (40) для текучей среды.

Документы, цитированные в отчёте о поиске

Изготовление отдельных твердых частиц из полимерного материала

Патенты аналоги

Изготовление отдельных твердых частиц из полимерного материала