Способ изготовления волокнистого материала - RU2704362C1

Код документа: RU2704362C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к способу изготовления волокнистого материала из древесной лигноцеллюлозы, предпочтительно в виде древесной щепы, при этом лигноцеллюлозный материал пропитывается химикатами в виде смеси сульфита натрия и бисульфита натрия, а затем подвергается измельчению в рафинере.

Уровень техники

Способы изготовления целлюлозы с высоким выходом известны, например, из патентного документа СА 1051618. Согласно нему химическую, механическую, химико-механическую, термомеханическую и т.п.целлюлозу подвергают предварительной обработке для пропитывания химикатами с целью удаления лигнина.

В патентном документе WO 2007/012350 А1 раскрыт способ изготовления древесно-стружечных изделий, древесину для которых перед склеиванием обрабатывают бисульфитом, например, в варочном котле или в рафинере. В патентном документе ЕР 0199481 А1 раскрыт процесс изготовления целлюлозы, в котором для пропитывания используются, в частности, химикаты из семейства сульфита натрия. Применение соединений серы для древесной щепы, а также для однолетних растений хорошо известно и практикуется для того, чтобы экономить энергию при измельчении и повышать качество целлюлозы в случае механической целлюлозы. В качестве химикатов при этом применяются большей частью смеси сульфита натрия и бисульфита натрия при температурах 100-150°С, при этом целлюлоза после пропитывания химикатами выдерживается в резервуаре в течение определенного времени. Сульфит натрия и бисульфит натрия используются совместно, при этом сдвиг равновесия зависит от величины рН. Так, при низких значениях рН (примерно 4-5,5) большая часть приходится на бисульфит натрия, в то время как при более высоких значениях рН (примерно 6-7,5) большую часть смеси составляет сульфит натрия. Чтобы избежать выделения SO2, как правило, процесс выполняют при величине рН, меньшей, чем 5,5, часто даже меньшей, чем 4,0. Газообразный SO2 в качестве продукта разложения бисульфита может образовываться, как на этапе предварительной обработки, так и при измельчении. Свободный SO2 может также конденсироваться с водяным паром и вызывать коррозию на относительно холодных частях аппаратов. При этом в условиях более высоких значений рН на пластинах рафинера появляются отложения, которые существенно сокращают срок их эксплуатации. Это может также приводить к засорению каналов в пластинах рафинера солями кальция. При низких значениях рН может появляться коррозия, а также выделения SO2 в рафинере или после рафинера.

Раскрытие сущности изобретения

Задачей изобретения является исключение, как коррозии, так и образования отложений на пластинах рафинера.

Эта задача решена за счет того, что химикаты в виде смеси сульфита натрия и бисульфита натрия дополнительно вводятся непосредственно в рафинер, при этом химикаты с величиной рН 6,0-7,5, предпочтительно 6,5-7,0, подаются на пропитывание, а дополнительные химикаты с рН 4,0-5,5, предпочтительно 4,2-4,5, вводятся в рафинер. Таким образом, условия подачи химикатов для пропитывания и в рафинер могут отличаться, и величина рН может быть специально подобрана оптимальной для того, чтобы исключить коррозию и образование отложений. Благодаря этому, можно предотвратить появление коррозии в основных агрегатах вследствие конденсации высвобождаемого SO2 с водяным паром, а также существенно уменьшить или исключить образование отложений на пластинах рафинера и, таким образом, значительно увеличить срок службы пластин, что обеспечивает колоссальную экономию расходов. Кроме того, при этом в значительной степени предотвращается образование солей, в частности, солей кальция.

Предпочтительный вариант осуществления изобретения отличается тем, что 60-80% химикатов подается на пропитывание, и 20-40% химикатов подается в рафинер. При этом обеспечивается особенно хорошее использование химикатов.

Полезное усовершенствование изобретения отличается тем, что пропитывание осуществляется при температуре 80-170°С, предпочтительно 130-140°С. В этом диапазоне температур обеспечивается особенно хорошая и быстрая реакция химикатов.

Полезное усовершенствование изобретения отличается тем, что общее количество вводимых химикатов составляет 1-20 кг/т, предпочтительно 10-15 кг/т. Это позволяет значительно снизить удельный расход энергии, необходимой для выполнения процесса, в частности, измельчения в рафинере.

Краткое описание чертежей

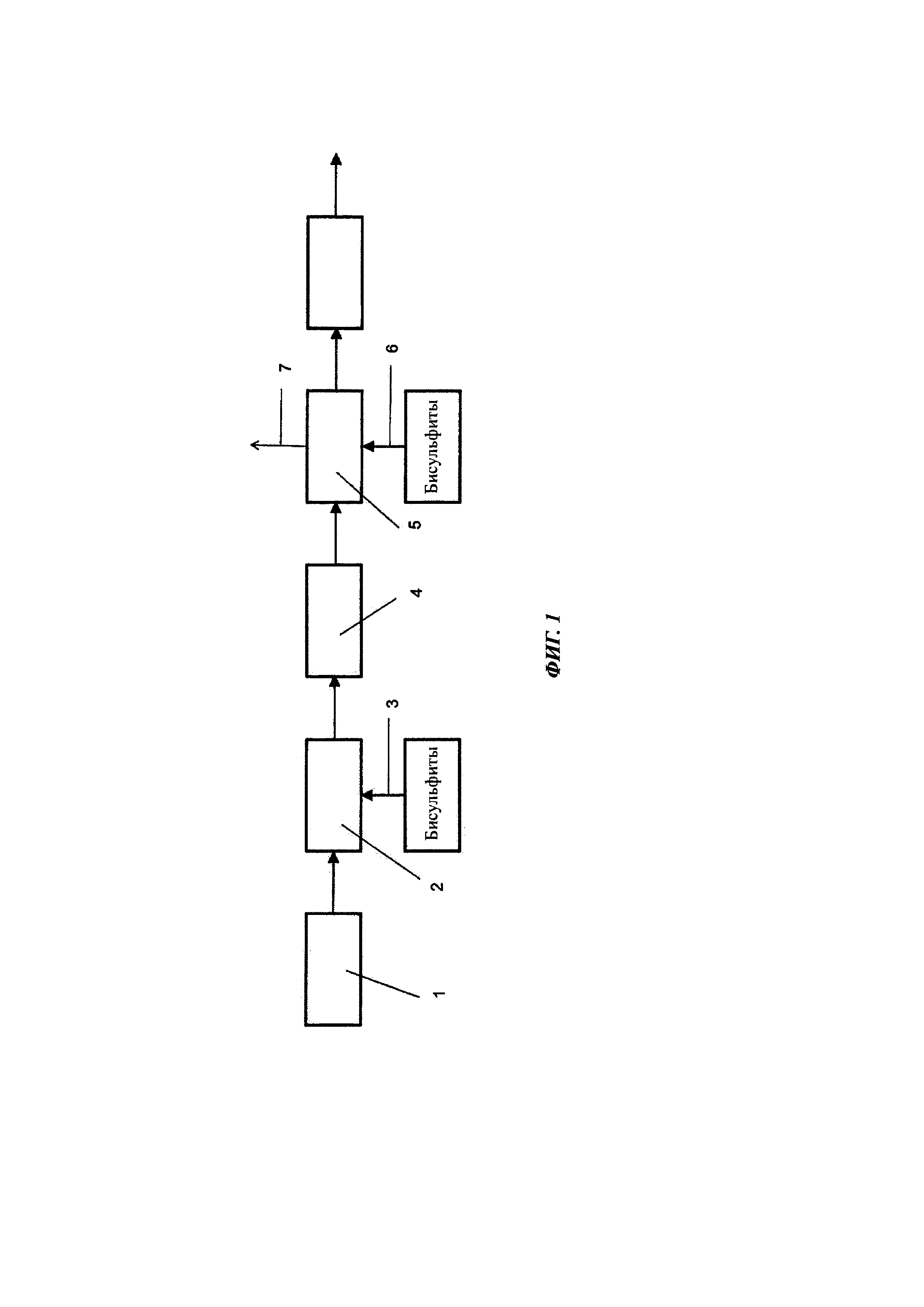

Ниже приведено описание примера осуществления изобретения со ссылками на прилагаемую фиг. 1, на которой показана блок-схема установки предварительной обработки с пропитыванием и последующим измельчением в рафинере.

Осуществление изобретения

На фиг. 1 в качестве примера показана блок-схема установки согласно изобретению. Из накопительного резервуара 1 древесная щепа, которая могла быть уже подвергнута предварительной обработке, подается для пропитывания в реактор 2. Вначале в этот реактор по трубопроводу 3 подается химикат. Он представляет собой смесь сульфита натрия и бисульфита натрия. Этот подаваемый химикат имеет величину рН, равную примерно 6,5-7,0, и его количество составляет примерно 60-80% от общего количества используемых химикатов. Оказалось, что при величине рН 6,5-7,0 уже 60-80% реакции проходит после короткого периода времени, часто уже через несколько секунд после начала реакции. В принципе, величина рН может составлять 6,0-7,5. При помощи транспортера 4, например, шнекового транспортера, пропитанная щепа подается в рафинер 5 для измельчения. Одновременно туда же по трубопроводу 6 подается остальное количество химикатов в количестве примерно 20-40%, которая также состоит из смеси сульфита натрия и бисульфита натрия. Наряду с подачей химикатов непосредственно в зону измельчения рафинера 5 может также осуществляться подача химикатов с использованием воды для их разбавления в зону измельчения через отверстия в истирающих дисках статоров. В этом случае используется также смесь сульфита натрия и бисульфита натрия, при этом величина рН указанной смеси предпочтительно составляет 4,0-4,5. В принципе, величина рН в этом случае может составлять 4,0-5,5. Таким образом, в зоне измельчения создается величина рН, которая предотвращает образование отложений и осадка, в частности, сульфита кальция, на пластинах рафинера. Если в зоне измельчения образуется газообразный SO2, то он отводится возвратным паром 7 и абсорбируется или нейтрализуется лигноцеллюлозным материалом с высоким значением рН. Пар 7 может подаваться в набивной шнек, установленный после накопительного резервуара 1, для подогрева щепы. Кроме того, пар обычно подается для регенерации тепловой энергии. Благодаря использованию разделения подачи химикатов, в частности бисульфита, можно подобрать величину рН, оптимальную для конкретных условий. Таким образом, за счет низкой величины рН в процессе измельчения можно поддерживать небольшой удельный расход энергии при сохранении прочности и оптических свойств целлюлозы с одновременным предотвращением коррозии и образования отложений в рафинере и примыкающих к нему агрегатах.

Изобретение не ограничено описанными примерами. При этом оно может применяться, как для твердых, так и для мягких пород древесины.

Реферат

Изобретение относится к способу изготовления волокнистого материала из древесной лигноцеллюлозы, предпочтительно в виде древесной щепы, в котором лигноцеллюлозный материал пропитывают смесью сульфита натрия и бисульфита натрия, а затем подвергают измельчению в рафинере. Способ отличается главным образом тем, что дополнительно химикаты в виде смеси сульфита натрия и бисульфита натрия вводят непосредственно в рафинер. Таким образом, для обоих подаваемых потоков химикатов можно создать оптимальные условия, чтобы, с одной стороны, энергетически эффективно осуществлять процесс, а с другой стороны, в максимально возможной степени предотвратить коррозию и образование отложений в рафинере и примыкающих к нему агрегатах. 3 з.п. ф-лы, 1 ил.

Комментарии