Поршневой насос для подачи высокоплотных сред с постоянной скоростью - RU2324070C2

Код документа: RU2324070C2

Чертежи

Описание

Область техники, к которой относится изобретение

Предлагаемое изобретение относится к шламовому насосу, также известному как грязевой насос или насос для подачи плотных сред, характеризуемому признаками ограничительной части пункта 1 формулы изобретения. В более широком смысле изобретение относится также к управлению такими шламовыми насосами.

Уровень техники

Поршневые шламовые насосы с давних пор применяются для перекачивания бетона на стройплощадках. Как правило, это - поршневые насосы с гидравлическим приводом, обычно двухцилиндровые, которые перекачивают бетон по шлангам или трубам. Ниже для упрощения речь все время будет идти о перекачке бетона. Однако изобретение не ограничивается применением в насосах для подачи бетонной смеси и может быть использовано в любых шламовых насосах сходного назначения.

Такие насосы должны с помощью двух попеременно заполняемых цилиндров и соответствующих поршней питать одну напорную линию. Наполненный цилиндр соединяется с напорной линией через управляемый трубный переключатель. После этого поршень выталкивает бетон (ход нагнетания), в то время как параллельный поршень отводится назад, чтобы заполнить цилиндр новой порцией бетона (ход всасывания). В конце каждого хода направление движения поршней изменяется на противоположное, а трубный переключатель переключается на другой цилиндр, так что ход нагнетания и ход всасывания все время чередуются. Оба поршня предпочтительно работают от гидропривода и механически соединены между собой, так что они принципиально работают во встречных направлениях.

Обычно применяемые трубные переключатели (DE 2933128 С2) выполнены так, что они переходят из одного конечного коммутационного положения в другое и обратно, попеременно соединяя отверстия цилиндра с напорной линией с одной стороны и с резервуаром предварительного заполнения с другой стороны. В результате поток получается прерывистым.

В одном конструктивном исполнении трубного переключателя он содержит так называемый "юбочный" золотник, названный так из-за своего внешнего вида и расположенный в наполненной вязкой массой приточной зоне резервуара предварительного заполнения. Горловина этой юбки "талия" имеет высверленное отверстие, соответствующее выпускному отверстию подающего цилиндра, а кромка юбки "подол" окружает серпообразное отверстие.

Этот "юбочный" золотник с помощью привода совершает дугообразное движение сдвига и поворота между двумя конечными положениями таким образом, что в каждом конечном положении отверстие со стороны горловины соединено с выпускным отверстием одного из цилиндров, а отверстие со стороны кромки всегда сообщается с единственной напорной линией. По отношению к направлению течения потока отверстие со стороны горловины расположено таким образом выше, а отверстие со стороны кромки - ниже по течению.

Через выпускное отверстие, которое при данном конечном положении юбочного золотника освобождено, соответствующий цилиндр может быть снова при ходе всасывания заполнен перекачиваемой массой, которая течет снаружи от юбочного золотника. Обе торцевые поверхности юбочного золотника, у кромки и горловины, скользят по соответствующим уплотнительным поверхностям, так что перекачиваемая высокоплотная масса не может выдавливаться в стороны. Однако непрерывная подача в такой системе невозможна.

В US 3663129 описан другой бетононасос, типичный для такого класса известных из уровня техники устройств, в котором переключающий клапан, точнее его трубный переключатель, состоит из юбочного золотника, перевернутого по сравнению с вышеописанным уровнем техники на 180°. Отверстие возле горловины является выходным и, хотя может поворачиваться, постоянно соединено с горловиной напорной линии. Серпообразное отверстие возле кромки (впускное отверстие, расположенное сверху по течению) имеет достаточную длину, чтобы одновременно перекрывать отверстия обоих подающих цилиндров. Во время работы трубный переключатель совершает непрерывное колебательное поворотное движение относительно оси, коаксиальной с осью горловины напорной линии. Угол качания трубного переключателя составляет около 50° в обе стороны от среднего положения.

Движение поршней подающих цилиндров регулируется в соответствии с изменяющимся положением трубного переключателя так, чтобы в момент совпадения отверстия кромки с отверстиями обоих цилиндров один поршень заканчивал, а другой начинал свой ход. При этом подача плавно переходит с одного на другой цилиндр. В известном регуляторе установлена одинаковая продолжительность для хода всасывания и для хода нагнетания. Поэтому одновременная подача обоими цилиндрами исключена.

Вследствие того, что этот известный трубный переключатель имеет подшипниковую опору только на одной стороне, возле напорной линии, а опорные и уплотнительные поверхности в основном окружают только отверстие со стороны кромки, известная конструкция не в состоянии эффективно воспринимать воздействующие на нее значительные опрокидывающие моменты. По этой причине под действием напора между корпусом и трубным переключателем образуются щели и в зоне уплотнения между отверстием кромки трубного переключателя и подающими цилиндрами происходит значительная утечка, ставящая под вопрос реализацию действительно непрерывной подачи.

Раскрытие изобретения

В основу изобретения положена задача создания на основе известных из уровня техники решений усовершенствованного шламового насоса с непрерывной подачей и способа управления шламовым насосом с постоянной скоростью подачи.

Согласно изобретению эта задача решается в двухцилиндровом шламовом насосе для непрерывной подачи в особенности бетона, содержащем два подающих цилиндра для перекачивания высокоплотной массы из резервуара предварительного заполнения в напорную линию и переключающий клапан с качающимся трубным переключателем для переключения между первым и вторым подающими цилиндрами, причем трубный переключатель имеет сечение, сужающееся по направлению от впускного отверстия, относящегося к цилиндрам, к выпускному отверстию, относящемуся к напорной линии, выполнен с возможностью качания в опоре, расположенной в области выпускного отверстия, и при любом положении переключающего клапана соединяет полное сечение по меньшей мере одного подающего цилиндра с напорной линией.

Отличительными особенностями предложенного насоса является то, что трубный переключатель на стороне, обращенной к подающим цилиндрам, имеет подшипниковую опору и управляющий диск, жестко связанный с указанной опорой, снабженный, помимо впускного отверстия трубного переключателя, всасывающим отверстием, которое расположено на расстоянии от впускного отверстия, достаточном для обеспечения возможности полного перекрытия отверстия одного из подающих цилиндров.

Установка дополнительной подшипниковой опоры трубного переключателя на его стороне, обращенной к цилиндрам, создает механическую опору трубного переключателя, благодаря которой исключается утечка вследствие давления при подаче, что позволяет создать практически применимый насос для непрерывной подачи высокоплотной массы, в частности бетона. Жесткосвязанный с трубным переключателем управляющий диск с отверстиями для впуска и всасывания обеспечивает надежную передачу усилий, воздействующих на трубный переключатель при перекачке, на подшипниковую опору. Управляющий диск содержит также участки поверхности, предназначенные для полного перекрытия отверстия одного из подающих цилиндров. Этим обеспечивается предварительное уплотнение очередной порции массы, загруженной в этот цилиндр.

В предпочтительном варианте трубный переключатель жестко связан с приводным валом, установленным в подшипниковой опоре в корпусе переключающего клапана, причем подшипниковая опора приводного вала одновременно служит опорой трубного переключателя на стороне цилиндров, то есть объединена с опорой приводного вала трубного переключателя, благодаря чему образуется простая и прочная конструкция.

В следующем варианте трубный переключатель и управляющий диск выполнены с возможностью поворота из среднего положения, при котором оба подающих цилиндра одновременно соединены с напорной линией, в противоположных направлениях на 120° (2×60°) для установки всасывающего отверстия перед одним из подающих цилиндров, при этом конструкция переключающего клапана может быть очень компактной.

Правда, в известных из уровня техники решениях предусмотрен меньший суммарный угол поворота трубного переключателя. Однако в этих решениях трубный переключатель больше отклоняется от средней оси напорной линии и оси подающих цилиндров больше смещены относительно оси напорной линии. Это значительно увеличивает необходимую площадь и увеличивает также плечи действующих сил давления и трения относительно оси привода.

Управляющий диск и трубный переключатель могут иметь со стороны цилиндров серпообразное впускное отверстие, проходящее по дуге окружности величиной 120° и закругленное на обоих концах, причем всасывающее отверстие расположено на той же окружности и симметрично смещено на 120° относительно обоих концов впускного отверстия.

Всасывающее отверстие предпочтительно выполнено в виде расточки в управляющем диске, диаметр которой по меньшей мере равен диаметру подающих цилиндров.

Всасывающее отверстие может быть также выполнено в виде выемки на краю управляющего диска, отверстие которой по меньшей мере равно диаметру подающего цилиндра.

Серпообразное впускное отверстие предпочтительно окружено врезным кольцом.

В еще одном варианте на боковой поверхности корпуса, обращенной к трубному переключателю, расположена по меньшей мере одна пластина компенсации износа.

Предпочтительно управляющий диск опирается механически скользящим образом по своей периферии в корпусе переключающего клапана. При этом образуется широкая опора против сил, действующих на трубный переключатель. Другое преимущество такой конструкции достигается при уплотнении управляющего диска по периферии в этом корпусе, так как в этой модификации находящаяся в резервуаре предварительного заполнения перекачиваемая высокоплотная масса задерживается сразу возле наружной периферии управляющего диска еще до краев впускного или всасывающего отверстия.

Управляющий диск предпочтительно установлен со скользящей опорой своей периферийной кромки на стенку корпуса переключающего клапана.

Опорная периферийная поверхность управляющего диска предпочтительно выполнена в виде кольцевого скользящего уплотнения.

Управляющий диск может опираться скользящим образом на пластину компенсации износа.

Управляющий диск может быть также установлен со скользящей опорой по своей периферии на отдельное кольцо компенсации износа.

В следующем предпочтительном варианте трубный переключатель выполнен с возможностью привода приводным валом посредством приводных цилиндров через рычаг или непосредственно с помощью привода механизма поворота для совершения качания. При этом по меньшей мере приводной вал на виде спереди расположен между подающими цилиндрами.

В дальнейшем варианте управляющий диск соединен с трубным переключателем разъемным образом с помощью винтов или неразъемным образом посредством сварки.

В наиболее предпочтительном варианте отверстия подающих цилиндров открываются вблизи дна резервуара предварительного заполнения ниже оси качания трубного переключателя.

В следующем аспекте изобретение предлагает способ управления описанным выше шламовым насосом, содержащим два открытых с одной стороны подающих цилиндра с поршнями и переключающим клапаном, имеющим подвижный трубный переключатель, управляемый согласно движению поршней, причем впускное отверстие трубного переключателя выполнено с возможностью одновременного перекрытия отверстий обоих подающих цилиндров по меньшей мере при одном положении трубного переключателя, а выпускное отверстие трубного переключателя сообщается с напорной линией, при этом трубный переключатель снабжен уплотнительными поверхностями, которые при заданных положениях трубного переключателя перекрывают отверстие по меньшей мере одного подающего цилиндра.

Отличительными особенностями способа является то, что в начале хода нагнетания поршня каждого подающего цилиндра перекрывают его отверстие управляющей или уплотнительной поверхностью управляющего диска, идущей впереди впускного отверстия трубного переключателя, причем поршень указанного подающего цилиндра выполняет ход предварительного уплотнения, в то время как поршень другого подающего цилиндра совершает ход нагнетания, а в течение одновременного перекрытия обоих отверстий цилиндров впускным отверстием осуществляют согласованное управление обоими поршнями в синхронной фазе таким образом, что количество высокоплотной массы, одновременно нагнетаемой обоими поршнями, по меньшей мере приблизительно равно количеству массы, которая нагнеталась бы одним поршнем во время хода всасывания другого поршня.

Каждый ход нагнетания поршня предпочтительно состоит по меньшей мере из фазы предварительного уплотнения, первой синхронной фазы, фазы нагнетания и второй синхронной фазы.

В предпочтительном варианте во время синхронных фаз оба поршня приводят в движение с пониженной скоростью и с пониженной производительностью.

Предпочтительно в синхронной фазе оба поршня приводят в движение с одинаковой скоростью, равной приблизительно половине их нормальной скорости при нагнетании.

Каждый ход всасывания поршня предпочтительно содержит участок разгона и участок замедления, проходимый при меньшей скорости.

В еще одном варианте ход всасывания каждого поршня осуществляют быстрее, чем его ход нагнетания, в особенности между фазой разгрузки и фазой предварительного уплотнения. Это позволяет выиграть время для хода предварительного уплотнения.

Наконец, предпочтительно в некоторых фазах движения замедлять или прекращать поворотное движение трубного переключателя и управляющего диска. Например, трубный переключатель могут замедлять или временно останавливать в фазе предварительного уплотнения, или в синхронной фазе, или в фазе разгрузки.

Краткое описание чертежей

Прочие подробности и преимущества изобретения вытекают из последующего детального описания примера осуществления и прилагаемых чертежей, где в упрощенном виде представлены:

Фиг.1 - вид в разрезе переключающего клапана предлагаемого изобретением шламового насоса в области трубного переключателя;

Фиг.2 - сечение в плоскости А-А на фиг.1;

Фиг.3 - сечение в плоскости В-В на фиг.2;

Фиг.4 - фазы движения трубного переключателя на виде по фиг.2;

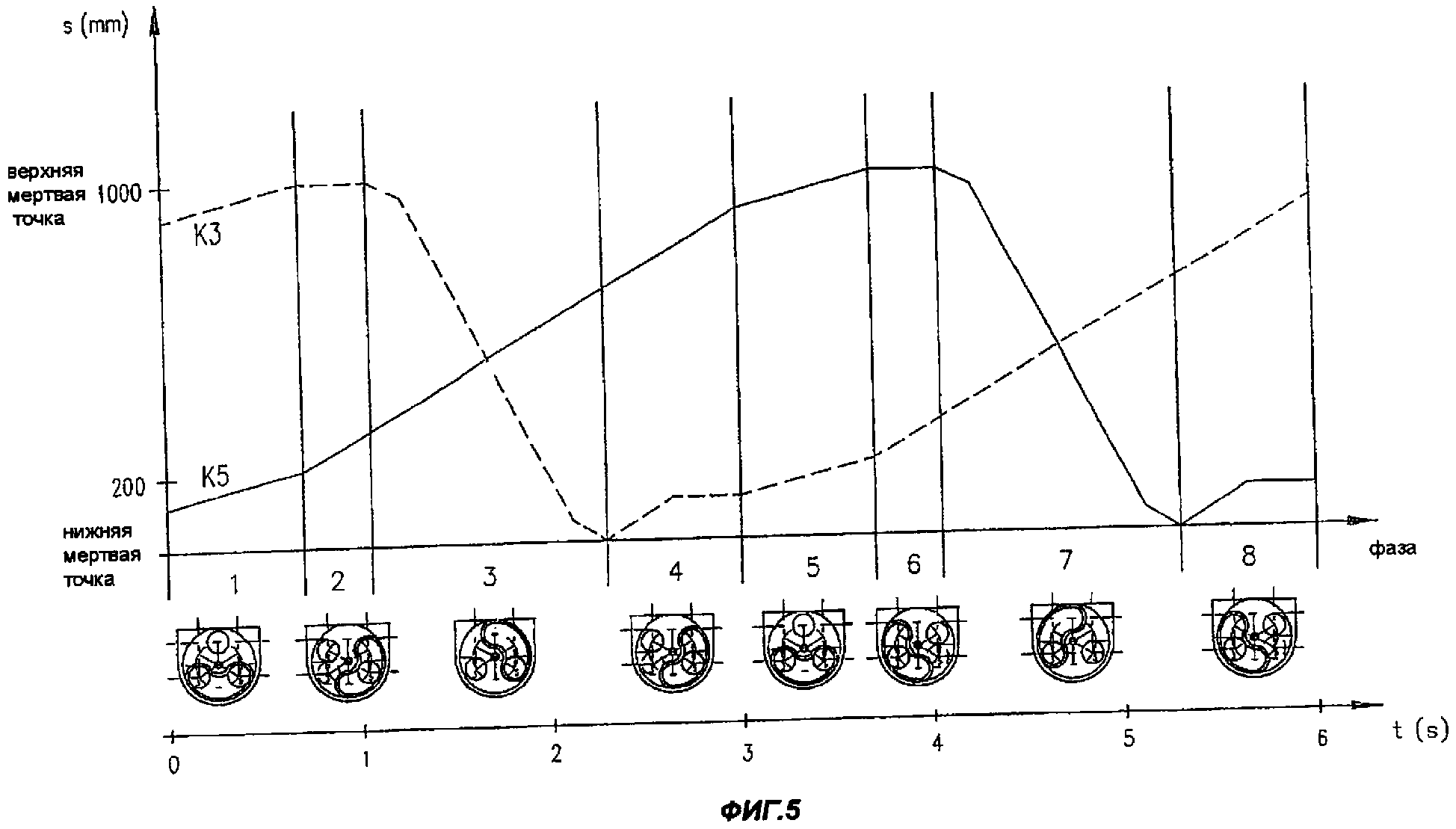

Фиг.5 - соответствующий фазам по фиг.2 график движения в функции времени, представляющий ходы обоих поршней шламового насоса, управляемых со смещением фаз.

Осуществление изобретения

Единственная часть шламового насоса 1, изображенная на фиг.1, представляет собой подающий цилиндр 3, который на этом виде является передним; он показан вблизи своего открытого (выпускного) конца. Соответствующий поршень не изображен. Второй подающий цилиндр здесь не показан, но на фиг.2 и 3 он виден. Оба поршня имеют независимые друг от друга приводы, предпочтительно гидравлические, и могут иметь в пределах своих ходов и управления ими в принципе любые взаимные положения и скорости. Однако можно также предусмотреть гидравлически связанное управление поршнями. Оба цилиндра и поршня имеют одинаковые диаметры, например 250 мм.

К открытым концам обоих подающих цилиндров прикреплен фланцем открытый сверху подшипниковый корпус 7 переключающего клапана 9. Одновременно корпус служит по меньшей мере одной (нижней) частью резервуара предварительного заполнения 8. Отверстия обоих цилиндров 3 и 5 выходят вблизи днища резервуара предварительного заполнения 8. Это дает то преимущество по сравнению с известными решениями, что при всасывании высокоплотной массы над отверстиями цилиндров всегда остается самый высокий уровень массы из возможных.

Переключающий клапан 9 содержит в качестве подвижной части трубный переключатель 11. Как и в известных решениях, он представляет собой полое тело в виде юбочного золотника. Кромка 10 юбки обращена к подающим цилиндрам 3 и 5, а горловина 12 - к напорной линии 13. Таким образом, отверстие горловины расположено ниже по ходу потока перекачиваемой массы, а отверстие кромки - выше.

Отверстие горловины 12 соответствует отверстию напорной линии 13 в месте соединения и они всегда герметично соединены между собой. Диаметр напорной линии 13 в месте соединения может составлять, например, 180 мм.

Полое тело, образующее трубный переключатель 11, опирается на корпус 7 над дном резервуара предварительного заполнения 8 и может поворачиваться около входа в напорную линию 13, а также согласно изобретению поддерживается на противоположной стороне, обращенной к подающим цилиндрам 3 и 5, что будет описано в дальнейшем. Ось вращения совпадает со средней линией конца напорной линии 13, а в вертикальной проекции (фиг.3) проходит в точности между подающими цилиндрами 3 и 5.

Отверстие горловины 12 можно поэтому герметизировать возле входа напорной линии 13 довольно простыми средствами, например радиальными уплотнительными кольцами, поскольку оба трубные сечения совершают только чисто вращательно-колебательные движения относительно общей оси.

Напротив, возле выходных отверстий обоих подающих цилиндров 3 и 5, заканчивающихся вблизи дна корпуса 7, необходимо предусмотреть скользящие уплотнения 4 (показаны на фиг.1 лишь схематически), осуществляющие уплотнение как в осевом, так и в радиальном направлении. Эти скользящие уплотнения 4, устанавливаемые на цилиндрах, имеют кольцевую форму, а их диаметр в свету соответствует диаметру цилиндров. В принципе это могут быть обычные уплотнения известной конструкции, которые в соответствующих случаях нужно приспособить к конкретной модификации.

Управляющий диск 15 предпочтительно круглой формы жестко соединен с полым телом трубного переключателя 11 по кромке юбки на стороне, обращенной к подающим цилиндрам 3 и 5. Обе детали могут быть выполнены в виде цельной отливки. Однако предпочтительно диск вытачивается отдельно и приваривается или привинчивается к трубному переключателю. В итоге получается комбинированная плоская и трубчатая задвижка. Диск 15, как будет показано ниже, играет важную роль в качестве переключающего и уплотнительного элемента. Кроме того, он, о чем также будет сказано далее, выполняет важные функции элемента жесткости и направляющего элемента, которые отличают предлагаемую в изобретении конструкцию от известных решений. В частности, управляющий диск 15 придает относительно тонкостенному полому корпусу трубного переключателя 11 такую жесткость, что последний не претерпевает при работе никаких существенных деформаций.

В отличие от изображения на фиг.1 в реальной конструкции переключающего клапана между поверхностью диска 15, обращенной к подающим цилиндрам 3 и 5, и внутренней стенкой корпуса 7 не должно быть никакого зазора или этот зазор должен быть крайне мал. Об этом также будет подробнее сказано ниже. Здесь укажем лишь на то, что должно быть обеспечено очень тщательное уплотнение движущихся друг относительно друга частей, а именно трубного переключателя 11 с диском 15 и краями отверстий в диске 15 с одной стороны и стенкой корпуса 7 и выталкивающих и всасывающих отверстий подающих цилиндров 3 и 5 с другой стороны, благодаря чему обеспечивается существенное улучшение по сравнению с известными решениями. Желательно также, чтобы диск 15 всей краевой поверхностью опирался на внутреннюю стенку корпуса 7, чтобы создать как можно более широкую механическую базу для противодействия воздействующим силам.

Вне корпуса 7 за подающим цилиндром 3 схематически изображен рычаг 17, предназначенный для передачи приводных усилий на переключающий клапан 9 или трубный переключатель 11 через частично скрытый на чертеже приводной вал 19. Приводной вал 19 предпочтительно расположен коаксиально с осью вращения трубного переключателя 11 и жестко связан с ним. В этом случае его подшипниковая опора 20 в корпусе 7 может быть одновременно использована в качестве уже упоминавшейся подшипниковой опоры трубного переключателя на стороне цилиндров.

Конечно, возможна установка обеих частей на раздельных опорах или даже необходима, если, например, между приводным валом 19 и трубным переключателем 11 нужно предусмотреть сцепление (не показано), не пригодное для передачи опорных сил, действующих в радиальном направлении. Важно, чтобы трубный переключатель 11 был надежно оперт и мог поворачиваться относительно внутренней стенки корпуса 7, противодействуя значительным опрокидывающим моментам, которые воздействуют на его внутренние стенки через вдавливаемую высокоплотную массу. При этом одновременно будет сведено к минимуму воздействие чрезмерных сил на уплотнения, предусмотренные между трубным переключателем и стенкой корпуса, и будут полностью исключены ненужные нагрузки на эти уплотнения.

В любом случае опрокидывающие моменты со стороны внешних воздействий на трубный переключатель будут надежно восприниматься подшипниковыми опорами с обеих сторон, и не будут образовываться щели, через которые сжатая высокоплотная масса могла бы уходить обратно в резервуар предварительного заполнения.

Форма и назначение трубного переключателя 11, полый корпус которого может изготовляться в виде относительно тонкостенной отливки, и диска 15 становятся более понятными при рассмотрении фиг.2 и 3.

На фиг.2 в круглом диске 15 можно видеть серпообразное отверстие 21 и круглое отверстие 23. Первое из этих отверстий проходит по окружности, центр которой лежит на оси диска 15. Оно охватывает около 120° при постоянном расстоянии между его продольными сторонами, соединяющими вписанные в него окружности. Это расстояние соответствует диаметру подающих цилиндров, составляя, следовательно, 250 мм. На концах серпообразное отверстие закруглено, причем радиус закруглений соответствует отверстиям цилиндров, т.е. составляет около 125 мм. Центры этих концевых радиусов смещены по окружности на 120° .

Центр круглого отверстия 23 расположен на таком же расстоянии от центра диска, что и серпообразное отверстие 21. Отверстие 23 расположено на одинаковом расстоянии от обоих крайних центров серпообразного отверстия 21. Таким образом, углы между центрами концевых радиусов серпообразного отверстия 21 и центром круглого отверстия 23 составляют по 120°.

Ширина лежащих по обе стороны от круглого отверстия 23 плоских участков диска 15 не меньше диаметра цилиндров 3 и 5. Поэтому они могут при определенных положениях трубного переключателя 11 и, соответственно, диска 15 полностью и герметично с помощью окружающих цилиндры уплотнений перекрывать отверстия цилиндров 3 и 5.

На чертеже виден также имеющий в плоскости разреза серпообразную форму контур трубного переключателя 11. Диаметры в свету обоих отверстий 21 и 23 в диске 15 соответствуют диаметрам в свету подающих цилиндров 3 и 5.

При любых положениях трубного переключателя 11 отверстие по меньшей мере одного из подающих цилиндров 3 или 5 всегда полностью открыто и соединяется с напорной линией 13.

Конструктивное исполнение диска 15 в виде плоского золотника во взаимодействии с уплотнениями и расположение отверстия 23 в то же время препятствуют любому непосредственному контакту между безнапорным резервуаром и, соответственно, находящейся в нем высокоплотной массой с одной стороны и напорной линией с другой стороны. Ни в один момент времени не возникает ситуация, при которой могло бы возникнуть обратное течение из напорной линии обратно в резервуар предварительного заполнения.

На фиг.2 схематически показаны выступающие из-за корпуса 7 приводные цилиндры 25 (предпочтительно, гидравлические), которые посредством непоказанных элементов сцепления соединены с рычагом 17, а через приводной вал 19 (фиг.1) - с трубным переключателем 11 и диском 15. Приводные цилиндры 25 могут приводить трубный переключатель 11 в прерывное колебательное движение с довольно большим углом отклонения (ср. фазы на фиг.4).

Вместо приводных цилиндров приводной вал можно было бы, разумеется, соединить с подходящим непосредственным вращательным приводом (электродвигателем, гидравлическим цилиндром с зубчатой рейкой).

На фиг.3 наглядно представлено расположение трубного переключателя 11, который и здесь выглядит как юбка с кромкой (подолом), расположенной выше по течению, и с горловиной (талией), расположенной ниже по течению. Как и на фиг.1, здесь видно постоянно соосное расположение горловины 12 и напорной линии 13. Оба подающие цилиндры 3 и 5 герметизированы относительно трубного переключателя скользящими уплотнениями 4.

На чертеже видно также, что оба подающих цилиндра могут одновременно по всему сечению соединяться через трубный переключатель 11 с напорной линией 13 при определенном положении трубного переключателя 11 и диска 15.

В схематически изображенный в виде коробки корпус 7 втекает с его открытой верхней стороны (через не показанный здесь резервуар предварительного заполнения) высокоплотная масса, которая не попадает, однако, непосредственно в трубный переключатель 11, а только обтекает его полое тело снаружи. Для подачи массы в подающие цилиндры 3 и 5 служит исключительно круглое отверстие 23 в диске 15, после того как оно повернется в соответствующее загрузочное положение (фиг.4). Это отверстие 23 можно назвать поэтому загрузочным или всасывающим отверстием диска 15; оно выполняет также роль клапана или направляющей.

В частности, при уплотнении диска 15 относительно корпуса 7 необходимо, чтобы были выполнены следующие базовые требования: в режиме подачи (ход нагнетания подающих цилиндров) диск должен быть уплотнен возле кромочного отверстия 21 трубного переключателя 11, а в режиме всасывания - возле круглого отверстия 23.

Предпочтительно, на внутренней стенке корпуса 7 способом, который сам по себе известен, устанавливают отдельно заменяемую пластину компенсации износа. Она служит основанием для скользящих движений, которые совершает трубный переключатель 11 и, соответственно, диск 15 по стенке корпуса 7 во время своих качаний.

Напротив, отверстия 21 и 23 нужно оснастить врезными кольцами, образующими рамку вокруг этих отверстий и находящимися в непосредственном контакте с вышеупомянутой пластиной компенсации износа и, соответственно, с уплотнениями 4. Возле всасывающего отверстия 23 врезное кольцо может быть круглым, а возле кромочного отверстия 21 оно должно иметь соответствующее серпообразное очертание.

Врезные кольца предпочтительно также должны устанавливаться на трубном переключателе 11, а именно на диске 15, с возможностью их отдельного снятия для замены при износе. Они уплотняются относительно прилегающих частей способом, который сам по себе известен, с помощью эластичных (в осевом направлении) уплотнений.

Наконец, желательно уплотнить диск 15 по всему наружному периметру относительно резервуара предварительного заполнения, даже если там никаких повышенных давлений не возникает. Однако при таком кольцевом наружном уплотнении очень сильно снижается воздействие абразивных составных частей высокоплотной массы (бетона) на работающие под давлением уплотнения вокруг отверстий 21 и 23, что позволит удлинить интервалы между заменой этих уплотнений.

Периферийное уплотнение диска 15 может скользить по той же пластине компенсации износа, что и врезные кольца, для чего пластина компенсации износа должна иметь диаметр не меньше диаметра диска 15. Но можно предусмотреть и отдельное кольцо компенсации износа, по которому будет скользить только изнашиваемое уплотнение диска 15. Тогда это кольцо компенсации износа и пластину компенсации износа меньшего размера можно будет заменять раздельно.

Одновременно скользящее уплотнение по всему периметру диска образует надежную осевую, а в зависимости от конструкции возможно также и радиальную опору трубного переключателя, которая в сочетании с подшипниковой опорой сводит к минимуму опрокидывающие моменты, создаваемые трубным переключателем 11.

Однако в отличие от изображенного варианта всасывающий канал в диске 15 не обязательно должен представлять собой замкнутое отверстие 23. Вместо этого можно предусмотреть выемку, открытую к краю диска. Угол раскрытия и контур такой выемки определяются, однако, требованием, чтобы по обе стороны серпообразного отверстия 21 оставалась поверхность диска 15, достаточная для надежного временного перекрытия отверстия подающего диска 3 или 5. Разумеется, в таком варианте и форма врезной кромки, окружающей края этой выемки, должна быть соответствующей.

Теперь, после ознакомления со всеми основными частями шламового насоса, можно перейти к рассмотрению самого процесса подачи и управления предлагаемым в изобретении шламовым насосом, пользуясь фазовыми диаграммами на фиг.4 и графиком пути в функции времени на фиг.5.

Фазы на фиг.4, которые соответствуют фиг.2, рассматриваются по строкам, начиная от верхнего левого изображения и заканчивая нижним правым. На графике фиг.5 они расположены вдоль оси времени, разделены вертикальными линиями и обозначены теми же цифрами, что и на фиг.4.

На фиг.5, кроме того, под следующими друг за другом шагами управления соответствующие положения трубного переключателя 11 и управляющего диска 15 еще раз воспроизведены в уменьшенном виде, чтобы облегчить установление однозначного соответствия. Ход перемещения поршня К3 подающего цилиндра 3 изображен пунктирными линиями, а поршня К5 подающего цилиндра 5 - сплошными.

В фазе 1 трубный переключатель 11 находится в положении, изображенном ранее на фиг.1-3 (называемом далее также исходным положением). Серпообразное отверстие 21 у кромки соединяет оба подающих цилиндра 3 и 5 одновременно с напорной линией 13. Круглое отверстие 23 еще бездействует. Ни один из подающих цилиндров не соединен с корпусом 7 или резервуаром 8 предварительного заполнения.

Согласно фазе 1 диаграммы поршень К3 подающего цилиндра 3 находится в конце своего хода нагнетания, а поршень К5 только что заполненного цилиндра 5 после предварительного уплотнения только начинает свой очередной ход нагнетания. Оба поршня с относительно малой скоростью перемещаются параллельно в одном и том же направлении. Эту фазу можно назвать "синхронной".

Фаза 2 - это переход подающего цилиндра 3 от хода нагнетания к входу всасывания. Диск 15 повернулся из исходного положения на 60° против часовой стрелки. Отверстие подающего цилиндра 3 плотно закрыто диском 15, его поршень может оставаться неподвижным. В этом промежуточном положении всякое короткое замыкание между одним нагнетающим и другим всасывающим цилиндром надежно исключено.

В этой относительно короткой фазе диск 15 и, соответственно, трубный переключатель могут двигаться медленно, а могут быть и остановлены.

В это время поршень К5 продолжает находиться в стадии нагнетания, как видно также из графика на этапе, соответствующем фазе 2. Однако наклон его характеристики стал круче, т.е. его скорость увеличилась по сравнению с предыдущей синхронной фазой 1 до нормального значения, например удвоилась. Этим обеспечивается стабильный поток высокоплотной массы в напорной линии 13.

Фаза 3 изображает первое крайнее положение или положение поворота отклонившегося против часовой стрелки от фазы 1 на 120°, а от фазы 2 на 60° трубного переключателя 11. Круглое отверстие 23 диска 15 расположено в точности напротив подающего цилиндра 3. Серпообразное отверстие 21 все еще допускает подачу из подающего цилиндра 5 в напорную линию 13.

На графике в фазе 3 видно, что поршень 5 продолжает двигаться на полной скорости, значит при полной производительности насоса, тогда как поршень КЗ совершает ход всасывания предпочтительно с плавным разгоном и выбегом, но в целом с большей скоростью, чем при ходе нагнетания ("фаза всасывания").

В этой фазе также может быть полезной временная приостановка колебательного движения трубного переключателя 11 для того, чтобы ход всасывания происходил при полном открытии подающего цилиндра 3.

Положение трубного переключателя 11 в фазе 4 по фиг.4 соответствует фазе 2. Теперь диск 15 из положения поворота повернулся по часовой стрелке обратно на 60°. Но теперь, как видно из графика, поршень К3 подающего цилиндра 3 может с небольшой скоростью выполнить очень короткий ход для предварительного уплотнения только что всосанной высокоплотной массы предпочтительно до значения рабочего давления в напорной линии ("фаза предварительного уплотнения"). Принимая во внимание всосанные вместе с высокоплотной массой газы (воздух) и воздействующее на нее со стороны напорной линии противодавление, это рекомендуется во избежание толчков в системе, когда серпообразное впускное отверстие 21 вновь откроет отверстие цилиндра. И здесь трубный переключатель 11 можно на короткое время остановить или хотя бы притормозить.

Поршень К5 находится в это время в конечной фазе хода нагнетания все еще на полной скорости.

Фаза 5 в точности соответствует в отношении положения трубного переключателя 11 фазе 1 (исходное положение, "синхронная фаза"). На графике в фазе 5 видно, что теперь поршни К3 и К5, поменявшись ролями, снова начинают одновременную подачу насоса на пониженной скорости. Трубный переключатель 11 продолжает отклоняться по часовой стрелке.

Фаза 6 является зеркальным отображением фазы 2; теперь только поршень К3 осуществляет нагнетание на полной скорости, в то время как диск 15 плотно запирает подающий цилиндр 5, а его поршень К5 может, как видно из графика, оставаться в фазе 6 неподвижным. Диск поворачивается на 60° по часовой стрелке из исходного положения.

Фаза 7 зеркально соответствует фазе 3. Диск 15 и, соответственно, переключающий клапан 11 достигли здесь своего крайнего положения или положения поворота в направлении по часовой стрелке. Подающий цилиндр 5 заполняется снова. Его поршень К5 отходит, как показано в фазе 7 на графике, назад и через круглое отверстие 23 высокоплотная масса втекает за ним в подающий цилиндр 5. Одновременно подающий цилиндр 3 работает с полной производительностью, его поршень движется на полной скорости подачи.

В фазе 8, зеркально отражающей фазу 4, поршень подающего цилиндра 5 снова производит предварительное уплотнение вновь залитой высокоплотной массы, в то время как поршень подающего цилиндра 3 переходит в заключительную фазу своего хода нагнетания. На графике на этом заканчивается полный рабочий цикл двухцилиндрового шламового насоса, и следующий цикл вновь начинается с фазы 1.

Для того чтобы лучше оценить значения скорости, давления и силы, действующие при работе шламового насоса с непрерывной подачей, следует указать, что весь цикл, начиная с фазы 1 и заканчивая фазой 8, совершается всего лишь за 6 секунд, как видно из размеченной оси времени под графиком. При этом поршни подающих цилиндров должны совершать ходы длиной около 1 м.

При дальнейшей интерпретации графика на фиг.5 следует еще раз напомнить, что в фазах 1 и 5 оба поршня нагнетают высокоплотную массу в напорную линию 13 одновременно. Во время этой фазы их скорости так согласованы между собой, что их суммарная подача равняется подаче одного поршня, движущегося с нормальной скоростью. Этим обеспечивается вместе с фазой предварительного уплотнения, выполняемой вступающим в работу поршнем, практически безударная постоянная подача шламового насоса.

Во всех остальных фазах в режиме нагнетания работает только один поршень и движется при этом предпочтительно с постоянной скоростью.

Предлагаемая в изобретении конструкция переключающего клапана и целенаправленное управление подачей поршней позволяют в фазах совместной подачи обеспечить неизменную подачу шламового насоса, соответствующую производительности одного поршня при его одиночной работе, и таким образом практически исключить пульсацию потока высокоплотной массы в напорной линии 13. Этому в особенности способствует предварительное уплотнение массы в фазах 4 и 8, исключающее возможность соединения напорной линии 13 с безнапорным "буферным пространством" при открытии только что заполненного подающего цилиндра 3 или 5.

Хотя при шаге предварительного уплотнения трубный переключатель 11 подвергается действию значительных сил, однако они воспринимаются прочными и в то же время сравнительно простыми опорами на обеих сторонах, предусматриваемыми изобретением. Здесь снова проявляются преимущества чисто вращательной (поворотной) оси крепления и постоянного соединения нижнего по ходу течения конца трубного переключателя 11 с напорной линией 13.

Положения поршней и трубного переключателя 11 с управляющим диском 15 контролируются соответствующими датчиками (датчиками пути и/или угла) в зависимости от конструкции непосредственно на соответствующих приводах или на окружности управляющего диска 15. Эти датчики передают свои сигналы предпочтительно в центральное управляющее устройство шламового насоса, которое в свою очередь управляет приводами поршней и трубного переключателя 11.

В частности, это устройство снижает скорости подачи в момент одновременного перекрытия обоих отверстий подающих цилиндров. Не обязательно уменьшать скорость обоих поршней вдвое; в принципе можно уменьшить скорость одного поршня, например, до 1/3, а другого до 2/3 полной скорости в предположении, что диаметры и длина хода обоих поршней одинаковы. Целью является поддержание по возможности постоянного расхода высокоплотной массы в трубном переключателе 11 и, соответственно, в напорной линии 13.

Затем управляющее устройство в то время, когда только что заполненный подающий цилиндр заперт диском 15, должно, с одной стороны, на время остановить трубный переключатель или замедлить его движение, а, с другой стороны, управлять ходом предварительного уплотнения соответствующего поршня. Для этого может потребоваться дополнительный датчик давления, установленный в цилиндре, в поршне или в находящемся под давлением трубном переключателе 11 или на связанном с ним диске 15. Разумеется, заклинивание диска 15 вследствие чрезмерного давления должно быть гарантированно исключено.

И в других фазах, например в синхронных фазах и в фазе всасывания, замедление хода трубного переключателя и управляющего диска 15 или даже их временная остановка в промежутках между точками поворота могут быть полезны. Необходимо тщательно распределить время между интервалами остановки и интервалами качания трубного переключателя, чтобы, с одной стороны, не уменьшать слишком сильно сечение потока вследствие наложения управляющих поверхностей управляющего диска на отверстия подающих цилиндров, а, с другой стороны, чтобы не потребовались слишком большие скорости качания.

Реферат

Изобретение относится к двухцилиндровому шламовому насосу для непрерывной подачи высокоплотных сред, в частности бетона. Шламовый насос содержит два подающих цилиндра, которые перекачивают высокоплотную массу из резервуара заполнения в напорную линию. Имеется трубный переключатель, поперечное сечение которого сужается по направлению от впускного отверстия, относящегося к цилиндрам, к выпускному отверстию, относящемуся к напорной линии. Трубный переключатель при любых положениях переключающего клапана соединяет полное сечение, по меньшей мере, одного подающего цилиндра с напорной линией. Согласно изобретению подшипниковая опора (20) и жестко связанный с ней управляющий диск (15) соединены с трубным переключателем (11) на стороне, обращенной к цилиндрам (3, 5). Управляющий диск (15) снабжен всасывающим отверстием (23), которое расположено на достаточном расстоянии от впускного отверстия (21), чтобы обеспечить возможность полного перекрытия отверстия одного из подающих цилиндров (3, 5). Изобретение относится также к способу управления указанным шламовым насосом с постоянным расходом потока. Создается непрерывная подача бетона. 2 н. и 23 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Двухцилиндровый насос для суспензий

Комментарии