Контейнер подачи материала для шламового насоса - RU2365783C2

Код документа: RU2365783C2

Чертежи

Описание

Изобретение касается контейнера подачи материала для шламового насоса согласно признакам ограничительной части пункта 1 формулы изобретения и соответственно согласно признакам ограничительных частей пункта 30 и соответственно пункта 44 формулы изобретения.

Из документа ЕР 1076596 B1 известен контейнер подачи материала для шламовых насосов, который имеет открытую наверх нижнюю часть контейнера и разъемно связанную с ней фланцевым соединением надстройку контейнера. Проходящий по периметру верхний край надстройки контейнера ограничивает отверстие загрузки материала. В нижней части контейнера установлена в опорах мешалка, подшипники которой находятся в открытой по кромке выемке в нижней части контейнера, так что мешалка может легко заменяться после удаления надстройки контейнера. Надстройка контейнера образует заправочную воронку для густой массы, такой как бетон. Заправка бетоном происходит, как правило, посредством того, что автобетоносмеситель подъезжает к контейнеру подачи материала и через лоток наполняет бетоном контейнер подачи материала. Чтобы избежать повреждения надстройки контейнера при столкновении с подъезжающим автобетоносмесителем, надстройка контейнера должна состоять из стабильного листового металла. Это обусловливает высокий вес, так что надстройка контейнера не может просто сниматься вручную.

Контейнер подачи материала согласно документу ЕР 1076596 B1 содержит в отверстиях нагнетательных цилиндров прокладочные кольца как быстроизнашивающиеся части, которые защищают относящуюся к передней стенке контейнера внутреннюю поверхность отверстия нагнетательного цилиндра от износа протекающим через него бетоном. Эти прокладочные кольца должны регулярно заменяться из-за износа. Так как прокладочные кольца вставлены в отверстие нагнетательного цилиндра со стороны нагнетательного цилиндра, то для их сборки и демонтажа должен сначала удаляться нагнетательный цилиндр из передней стенки контейнера. Это достаточно затратно.

Задачей изобретения является усовершенствовать контейнер подачи материала упомянутого вначале вида так, чтобы его было проще обслуживать и чтобы было проще заменять быстроизнашивающиеся части.

Задача решается посредством контейнера подачи материала с отличительными признаками пункта 1 формулы изобретения, альтернативно, с признаками пункта 30 и соответственно с признаками пункта 44 формулы изобретения. Предпочтительные варианты выполнения изобретения - это предмет зависимых пунктов формулы изобретения.

В основе изобретения согласно пункту 1 формулы лежит идея более легкого доступа к внутренней части контейнера подачи материала для обслуживающего персонала, причем для этого он имеет со стороны передней стенки надстройку контейнера, которую можно легко демонтировать и снимать. При этом надстройка контейнера не проходит на заднюю стенку, которая обращена к подвозящему автобетоносмесителю. Таким образом, ограничивающий отверстие для загрузки материала, проходящий по периметру край имеет со стороны задней стенки часть, принадлежащую нижней части контейнера. Надстройка контейнера защищена таким образом от повреждений со стороны автобетоносмесителя. Поэтому она может быть изготовлена не настолько прочной как нижняя часть контейнера и может иметь относительно незначительный вес.

Предпочтительным образом, находящаяся вблизи надстройки контейнера первая краевая область сливается с принадлежащей нижней части контейнера второй краевой областью. Отверстие загрузки материала закрывается тогда простым способом с помощью откидной крышки, шарнирно присоединенной к надстройке контейнера в верхней области передней стенки. Откидная крышка изготовлена предпочтительно из пластмассы, так что остатки бетона прилипают к ней хуже, чем к металлической крышке. Такую откидную крышку можно чистить более просто.

Нижняя часть контейнера целесообразно имеет заднюю стенку, днище, нижнюю область передней стенки и наклонные к нижней области передней стенки нижние области боковых стенок. Верхняя область передней стенки и верхние области боковых стенок надстройки контейнера несут на своей нижней кромке предпочтительно первый фланец, который разъемно связан с ответным вторым фланцем на нижней области передней стенки и нижних областях боковых стенок нижней части контейнера. Между первым фланцем и вторым фланцем целесообразно расположено уплотняющее средство. Это дает в итоге хороший уплотняющий эффект в линии разъема между нижней частью контейнера и надстройкой контейнера.

Нижняя область передней стенки, задняя стенка, нижние области боковых стенок нижней части контейнера и/или днище целесообразно состоят из листового металла, предпочтительно из прочной листовой стали. Предпочтительная альтернатива состоит в том, чтобы нижняя область передней стенки, задняя стенка, нижние области боковых стенок и/или днище состояли, по меньшей мере, частично из легкого материала. Легкий материал может содержать усиленную углеродным волокном пластмассу и/или стеклопластик. Также возможно, чтобы легкий материал являлся карбидом кремния или пористым металлом, предпочтительно, с титановыми компонентами. Легкий материал целесообразно снабжен износостойким и/или твердым покрытием, в частности, из группы материалов - хром, карбид кремния или керамика. Отверстия нагнетательных цилиндров предпочтительно расположены в нижней области передней стенки. Далее, в нижней части контейнера установлено предпочтительно на подшипниках опорное устройство для трубчатого переходника. Кроме того, нижняя часть контейнера целесообразно содержит вращающуюся опору для мешалки. За счет этого при работе насоса воспринимаются в пределах нижней части контейнера переданные от нагнетательных цилиндров, трубчатого переходника и мешалки иногда значительные нагрузки. Надстройка контейнера, которая должна воспринимать лишь результирующие нагрузки от заправки плотным материалом, может изготовляться вследствие этого существенно менее прочной и поэтому более легкой.

Верхняя область передней стенки и верхние области боковых стенок надстройки контейнера могут также состоять из листового металла, предпочтительно из листовой стали. При этом возможны более незначительные толщины стенок, чем у листового металла нижней части контейнера. Тем не менее, предпочитается, чтобы верхняя область передней стенки и верхние области боковых стенок состояли из пластмассы. Предпочтительно надстройка контейнера изготовлена цельной, в виде литого под давлением изделия. На этом литом изделии целесообразно отформовано ориентированное к внутренней части контейнера опорное утолщение для колосниковой решетки. Также в верхней области передней стенки и/или в верхних областях боковых стенок могут быть отформованы усилительные ребра, которые придают более высокую стабильность надстройке контейнера.

Альтернативно или дополнительно надстройка контейнера может при этом состоять, в частности верхняя область передней стенки и/или верхние области боковых стенок, по меньшей мере частично из легкого материала. Используемый для этого легкий материал может целесообразно содержать усиленную углеродными волокнами пластмассу и/или стеклопластик. Также возможно, чтобы легкий материал был карбидом кремния или пористым металлом, который предпочтительно содержит титановые компоненты. Легкий материал целесообразно снабжен износостойким и/или твердым покрытием, в частности, из группы материалов - хром, карбид кремния или керамика.

Альтернативно или дополнительно к опорному утолщению на надстройке контейнера нижняя часть контейнера может иметь выступающие над нижней областью передней стенки опорные элементы для колосниковой решетки. Это выгодно прежде всего тогда, когда колосниковая решетка очень тяжела и надстройка контейнера не может выдерживать ее вес. Вторая краевая область отверстия для загрузки материала, со стороны задней стенки целесообразно образуется размещенным в нижней части контейнера резиновым фартуком. Он примыкает к задней стенке и к выходящим от задней стенки участкам боковых стенок.

Предпочтительно, чтобы нижняя часть контейнера и надстройка контейнера были связаны друг с другом винтами. Это дает в итоге простое, стабильное и тем не менее легко разъемное соединение.

В основе соответствующего изобретению решения согласно пункту 30 формулы изобретения лежит идея, что покрывающая отверстие загрузки материала, шарнирно присоединенная к стенке контейнера откидная крышка из пластмассы или из легкого материала может очищаться более просто, чем обычная откидная крышка из листового металла. Густая масса, в частности бетон, существенно хуже прилипает к пластмассе, чем к листовому металлу. Откидная крышка целесообразно выполнена как полое изделие из пластмассы с обращенной к отверстию для загрузки материала первой пластмассовой оболочкой и предпочтительно связанной с ней как единое целое, образующей верхнюю сторону крышки второй пластмассовой оболочкой. Полое изделие из пластмассы является относительно стабильным при незначительном весе. Это выгодно, в частности, тогда, когда откидная крышка шарнирно присоединена к надстройке контейнера и для работ технического обслуживания во внутренней части контейнера должна сниматься вместе с надстройкой контейнера.

Чтобы облегчить очистку, первая пластмассовая оболочка может иметь гладкую поверхность, обращенную к отверстию для загрузки материала. В противоположность этому предпочтительно, чтобы вторая пластмассовая оболочка содержала ребра жесткости. Это придает откидной крышке повышенную стабильность. Откидная крышка изготовлена предпочтительно цельной методом центробежного литья.

Если откидная крышка состоит, по меньшей мере, частично из легкого материала, то он может целесообразно содержать усиленную углеродным волокном пластмассу и/или стеклопластик. Легкий материал может быть также карбидом кремния или пористым металлом, который предпочтительно содержит титановые компоненты. Легкий материал целесообразно снабжен износостойким и/или твердым покрытием, в частности, из группы материалов - хром, карбид кремния или керамика.

Откидная крышка целесообразно имеет ручки, которые предпочтительно отформованы за одно целое. Далее, она целесообразно имеет крюки, за которые могут зацепляться укрепленные на стенке контейнера запорные элементы. Эти крюки также предпочтительно отформованы на откидной крышке за одно целое. Откидная крышка предпочтительно связана, по меньшей мере, одним шарниром и одним пневматическим упругим элементом с передней стенкой контейнера. Пневматический упругий элемент облегчает открытие крышки. Вблизи ее соединенной с передней стенкой контейнера стороны откидная крышка целесообразно содержит на первой пластмассовой оболочке средство крепления для резинового фартука. Он свисает от откидной крышки вниз в отверстие для загрузки материала и предотвращает стекание густой массы в зазор между откидной крышкой и передней стенкой контейнера.

В основе соответствующего изобретению решения согласно пункту 44 формулы лежит идея, что требуется меньше затрат для монтажа и демонтажа прокладочных колец с внутренней стороны контейнера, чем с наружной стороны контейнера. За счет этого при замене прокладочных колец избегают необходимости отцеплять нагнетательные цилиндры от контейнера подачи материала. Прокладочное кольцо вставляется через внутреннюю часть контейнера в отверстие нагнетательного цилиндра, причем кулачок на его внешней поверхности продвигается в байонетное отверстие, и затем прокладочное кольцо проворачивается вокруг его продольной оси, так что кулачок вводится во внутреннюю канавку. Сборка прокладочного кольца через внутреннюю часть контейнера предпочтительна особенно тогда, когда контейнер подачи материала, как описано выше, выполнен состоящим из двух частей. При удалении относительно легкой надстройки контейнера становится вполне доступной внутренняя часть контейнера.

Внутренняя канавка может быть выполнена проходящей по внутренней поверхности отверстия нагнетательного цилиндра. Предпочтительно, прокладочное кольцо на его внешней поверхности содержит, по меньшей мере, два, предпочтительно три, расположенных на равном угловом расстоянии друг от друга кулачка. Отверстие нагнетательного цилиндра тогда содержит соответствующее числу кулачков число байонетных отверстий, которые расположены также на равном угловом расстоянии друг от друга. Поскольку прокладочное кольцо фиксируется в осевом направлении зацеплением кулачков во внутренней канавке, эта фиксация тем стабильнее, чем большее количество кулачков расположено на внешней наружной поверхности.

Целесообразно на внешней стороне передней стенки контейнера расположить соединительную плиту для присоединения нагнетательных цилиндров, через которую проходят отверстия нагнетательных цилиндров. Далее, на внутренней поверхности передней стенки контейнера целесообразно разъемно укрепить люнетную плиту с двумя люнетными отверстиями. Люнетные отверстия сообщаются с отверстиями нагнетательных цилиндров, и их граничные поверхности совпадают с граничными поверхностями проточных каналов в прокладочных кольцах. Люнетная плита перекрывает таким образом часть отверстий нагнетательных цилиндров и дополнительно фиксирует прокладочные кольца в направлении к внутренней части контейнера. Для замены прокладочных колец люнетная плита удаляется.

Прокладочное кольцо и/или люнетная плита целесообразно состоят, по меньшей мере, частично из износостойкого легкого материала. Легкий материал может содержать усиленную углеродными волокнами пластмассу и/или стеклопластик. Также возможно, что легкий материал - это карбид кремния или пористый металл, причем последний предпочтительно содержит титановые компоненты.

Целесообразно граничные поверхности проточных каналов и/или отверстий люнетных плит покрыты изнашивающимся слоем. Он состоит предпочтительно из твердого сплава или из материала группы хром, карбид кремния или керамика. Люнетная плита и прокладочные кольца, которые являются, соответственно, быстроизнашивающимися частями, защищаются изнашивающимся слоем против собственного износа и должны заменяться вследствие этого менее часто.

Может быть предусмотрено, чтобы диаметр проточного канала суживался к внутренней части контейнера или к нагнетательному цилиндру. Тем самым к контейнеру подачи материала могут присоединяться нагнетательные цилиндры разных внутренних диаметров за счет того, что для отверстий нагнетательных цилиндров используются разные прокладочные кольца. Размеры проточных каналов целесообразно определены так, что их граничные поверхности совпадают с внутренними поверхностями нагнетательных цилиндров.

Прокладочное кольцо предпочтительно имеет в своей наружной поверхности, по меньшей мере, одну смещенную по оси относительно кулачка проходящую по периметру канавку с уплотнительным кольцом для установки в переднюю стенку контейнера и/или соединительную плиту. Предпочтительно, оно имеет две проходящие по периметру канавки, из которых одна принимает прилегающее к передней стенке контейнера уплотнительное кольцо, а другая - уплотнительное кольцо, прилегающее к соединительной плите. Прокладочное кольцо может иметь еще одну проходящую по периметру канавку с прилегающим к люнетной плите уплотнительным кольцом на обращенном к люнетной плите торце. Этими мероприятиями получают хорошее уплотнение контейнера подачи материала в области отверстий нагнетательных цилиндров.

Для облегчения сборки и демонтажа прокладочное кольцо может на обращенном к люнетной плите торце иметь выемки для вставления закрепляющих штырей. Далее, между прокладочным кольцом и передней стенкой контейнера может быть расположена проходящая по периметру полость, которая может через отверстие для подачи заполняться смазочным материалом и которая увеличивается при извлечении прокладочного кольца из отверстия нагнетательного цилиндра. Для демонтажа прокладочного кольца тогда используется сборочное кольцо с крепежными штырями, которые вставляются в выемки прокладочного кольца. С помощью сборочного кольца прокладочное кольцо поворачивается для размыкания байонетного затвора. Затем смазочный материал, как пластичная смазка, выдавливается в полость, так что прокладочное кольцо выдавливается из отверстия нагнетательного цилиндра, причем кулачки выдвигаются сквозь байонетные отверстия.

В дальнейшем изобретение разъясняется подробнее при помощи схематически представленных на чертежах примеров выполнения. Чертежи показывают:

Фиг.1 - вид сбоку передвижного бетононасоса с расположенным сзади контейнером подачи материала;

Фиг.2 - вид в перспективе контейнера подачи материала с приподнятой надстройкой контейнера;

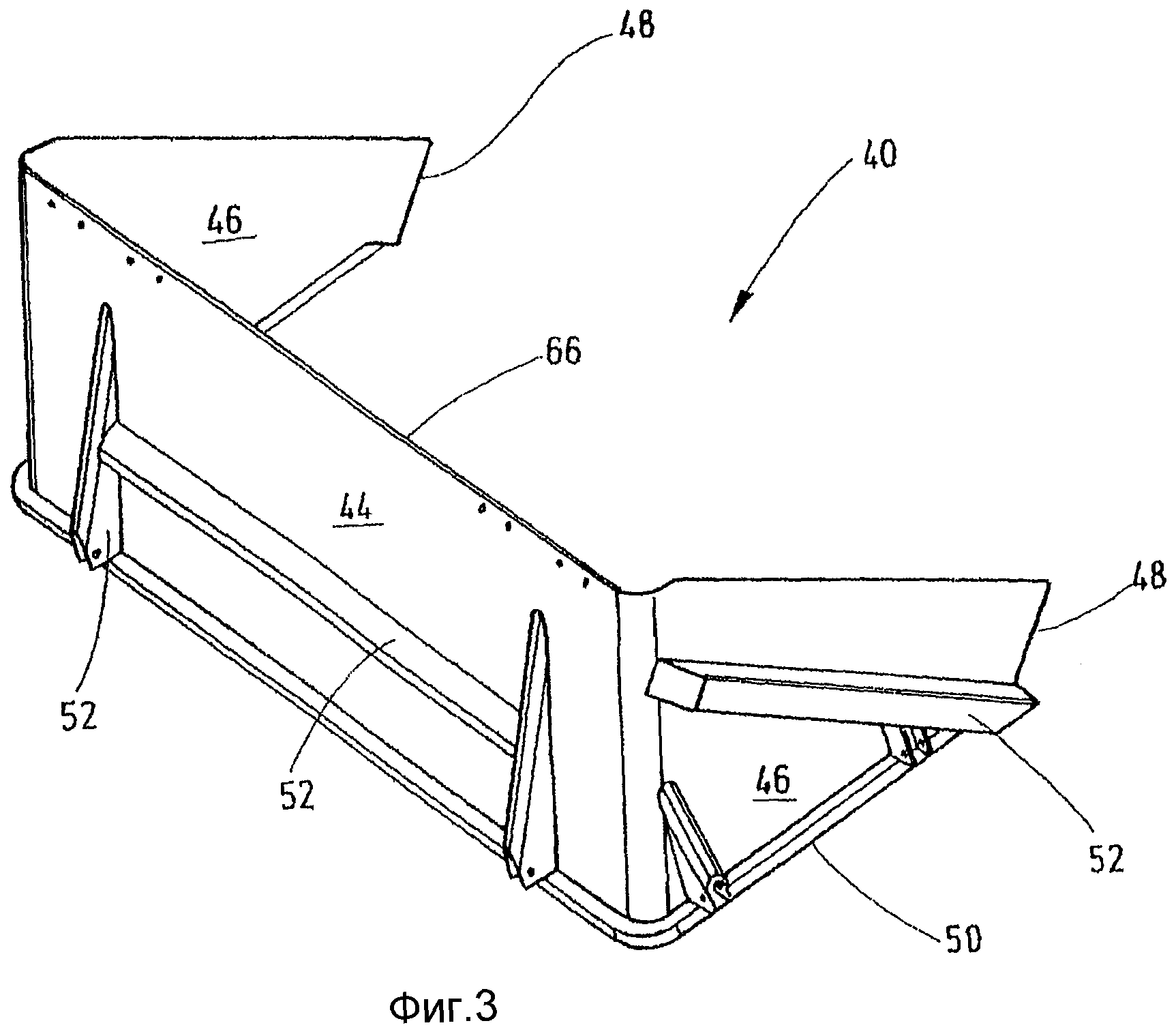

Фиг.3 - вид в перспективе надстройки контейнера без откидной крышки;

Фиг.4 - сечение через стенку контейнера в области отверстия нагнетательного цилиндра;

Фиг.5 - вид в перспективе удаленного из отверстия нагнетательного цилиндра прокладочного кольца;

Фиг.6a и 6b - вид в перспективе откидной крышки согласно второму примеру выполнения при рассмотрении под углом сверху и под углом снизу;

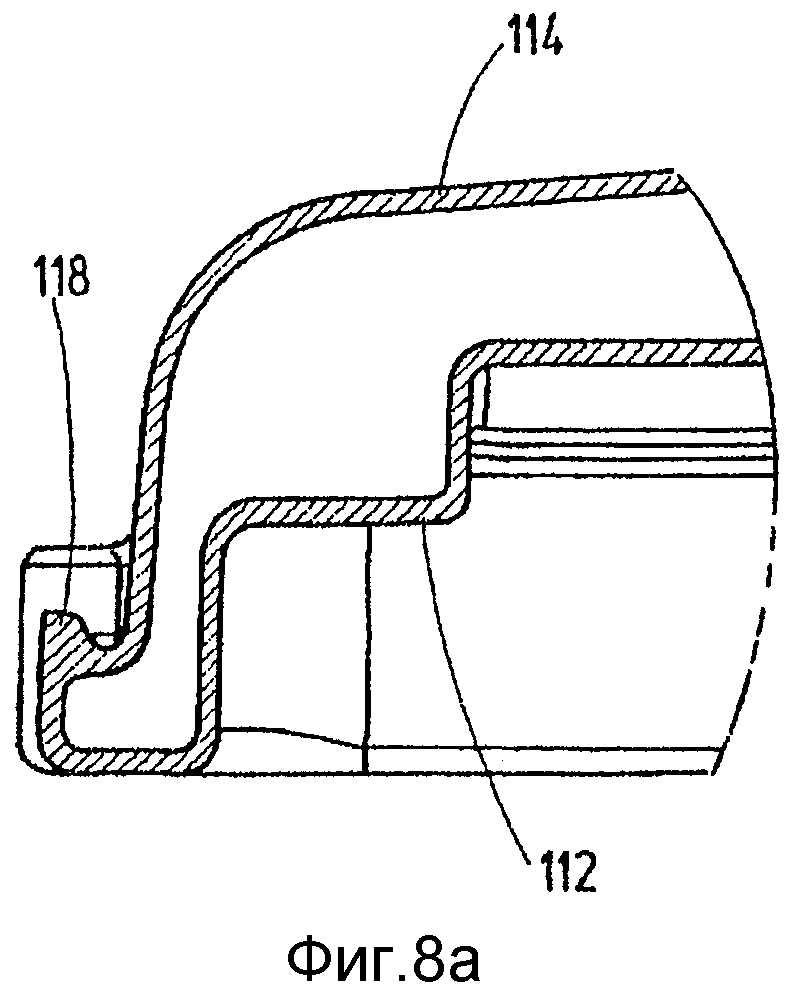

Фиг.7 - сечение откидной крышки согласно Фиг.6a и 6b, вдоль линии A-A;

Фиг.8a и 8b - детальные представления откидной крышки согласно Фиг.6a и 6b, в сечении.

Показанный на Фиг.1 в транспортировочном состоянии автобетононасос имеет шасси 10, кабину 12 с передней стороны, установленную в подшипниках на поворотной цапфе 14 шасси 10 мачту 16 бетонораздатчика и расположенный на шасси 10 двухцилиндровый шламовый насос 18. Расположенный в задней части шасси 10 контейнер 20 подачи материала имеет в своей передней стенке 22 отверстия 24 нагнетательных цилиндров, через которые присоединяются два нагнетательных цилиндра 26 шламового насоса 18. На противоположной передней стенке 22 задней стенке 28 контейнера 20 подачи материала находится нагнетательный патрубок 30, к которому присоединяется подающий напорный трубопровод 32. Во внутренней части контейнера находится выполненный здесь в виде S-образной трубы трубчатый переходник 34, который связан одним концом с нагнетательным патрубком 30, а другой конец которого может с помощью гидравлических средств попеременно отклоняться вокруг оси не представленного здесь поворотного вала, оказываясь перед обоими отверстиями нагнетательных цилиндров 24 поочередно.

Контейнер 20 подачи материала (Фиг.2) подразделен на нижнюю часть 38 контейнера и надстройку 40 контейнера. Передняя стенка 22, а также соединяющие переднюю стенку 22 с задней стенкой 28 боковые стенки 42 разделены на две части, соответственно на верхнюю и нижнюю области. При этом надстройка 40 контейнера содержит верхнюю область 44 передней стенки, а также проходящие от нее в стороны верхние области 46 боковых стенок со свободными концами 48 (Фиг.3). Верхняя область 44 передней стенки и верхние области 46 боковых стенок несут на их нижней кромке первый фланец 50 для крепления надстройки 40 контейнера на нижней части 38 контейнера. Надстройка 40 контейнера выполнена в показанном здесь примере изготовления цельной, как литое под давлением изделие из пластмассы. Для усиления на ней отформованы усилительные ребра 52.

Нижняя часть 38 контейнера содержит, наряду с днищем 54 и задней стенкой 28, нижнюю область 56 передней стенки, а также нижние области 58 боковых стенок. Нижние области 58 боковых стенок наклонены под углом к нижней области 56 передней стенки и несут являющийся ответным первому фланцу 50 второй фланец 60. Оба фланца 50, 60 могут связываться посредством винтов 62 простым способом. Между ними может располагаться резиновое уплотнение, так что нижняя часть 38 контейнера и надстройка 40 контейнера могут соединяться простым способом в контейнер 20 подачи материала.

Контейнер 20 подачи материала имеет ориентированное вверх отверстие 64 для загрузки материала, которое ограничивается проходящим по его периметру краем 66, 68. Этот проходящий по периметру край подразделен на две краевые области 66, 68. Первая краевая область 66 образуется верхней кромкой верхней области 44 передней стенки и верхними областями 46 боковых стенок. К ним примыкает вторая краевая область 68, которая образуется верхней кромкой резинового фартука 70. Она укреплена на нижней части 38 контейнера и выдается над задней стенкой 28 и проходящими от задней стенки 28 в стороны участками нижних областей 58 боковых стенок. Обе краевые области 66, 68 соединяются друг с другом.

В нижней части 38 контейнера в боковых стенках 42 расположены отверстия 72 под подшипники, которые служат для базирования подшипников мешалки. В задней стенке 28 расположено отверстие 73, через которое трубчатый переходник 34 может присоединяться к нагнетательному патрубку 30. В нижней области 56 передней стенки находятся отверстия нагнетательных цилиндров 24 для присоединения нагнетательных цилиндров 26. Таким образом все подвижные при работе насоса конструктивные детали установлены в подшипниках в нижней части 38 контейнера, которая воспринимает исходящие от этих конструктивных деталей нагрузки. В соответствии с этим нижняя часть 38 контейнера выполнена из стабильной, толстостенной листовой стали. На надстройку 40 контейнера оказывают влияние только нагрузки, которые исходят от загружаемого в отверстие 64 для загрузки материала бетона. К ее стабильности можно предъявлять поэтому существенно более низкие требования.

Нижняя часть 38 контейнера содержит выступающие над нижней областью 56 передней стенки трубчатые опорные элементы 74 для колосниковой решетки. Колосниковая решетка может монтироваться альтернативно также на ориентированное к внутренней части контейнера опорное утолщение, которое отформовано на надстройке 40 контейнера. Контейнер 20 подачи материала закрепляется с помощью приспособлений 76 для подвески на шасси 10.

На наружной стороне контейнера на передней стенке 22 расположена соединительная плита 80 для присоединения нагнетательных цилиндров 26. На внутренней стороне передней стенки 22 разъемно укреплена люнетная плита 82 (Фиг.4), люнетные отверстия 84 которой сообщаются с отверстиями 24 нагнетательных цилиндров. Люнетная плита 82 располагается поверх отверстий 24 нагнетательных цилиндров и образует таким образом в направлении к внутренней части контейнера упор для прокладочного кольца 86. Прокладочное кольцо 86 проходит в осевом направлении над проходящим через переднюю стенку 22 и соединительную плиту 80 отверстием 24 нагнетательного цилиндра. Его внутренняя поверхность ограничивает проточный канал 88 для густой массы. Внешняя поверхность 90 прокладочного кольца 86 несет три расположенных с угловым интервалом 120° кулачка 92. Они могут вводиться через байонетные отверстия 95 в проходящую по периметру отверстия 24 нагнетательного цилиндра внутреннюю канавку 94 и образуют таким образом байонетный затвор, которым прокладочное кольцо 86 может фиксироваться в осевом направлении к нагнетательному цилиндру 26 в отверстии 24 нагнетательного цилиндра. Граничная поверхность проточного канала 88 совпадает с граничной поверхностью люнетных отверстий 84, а также с внутренними поверхностями отверстий нагнетательных цилиндров 26. За счет этого в отверстии 24 нагнетательного цилиндра нет никаких свободных кромок, которые были бы подвержены повышенному износу текущей мимо них густой массой. Для дальнейшего уменьшения износа как люнетная плита 82, так и граничная поверхность проточного канала 88 снабжены изнашивающимся слоем 89 из твердого сплава. Для уплотнения отверстия 24 нагнетательного цилиндра прокладочное кольцо 86 содержит на его наружной боковой поверхности 90 две смещенные по оси по отношению к кулачкам 92, проходящие по периметру канавки 96, в которые вставлены уплотнительные кольца 98 для контакта с передней стенкой 22 и соединительной плитой 80. Еще одна проходящая по периметру канавка 96 находится на обращенном к люнетной плите 82 торце прокладочного кольца 86. Содержащееся в ней уплотнительное кольцо 98 прилегает к люнетной плите 82.

Для замены прокладочного кольца 86 сначала отвинчивается люнетная плита 82. Затем прокладочное кольцо 86 поворачивается вокруг его продольной оси, до тех пор пока кулачки 92 не получат возможность выйти из байонетных отверстий 95. C этой целью прокладочное кольцо на своем торце содержит выемки 100 для вставления монтажных штырей. Между прокладочным кольцом 86 и передней стенкой 22 расположена, кроме того, проходящая по периметру полость 102, в которую через подводящее отверстие 104 может нагнетаться пластичная смазка. Полость 102 увеличивается при извлечении прокладочного кольца 86 из отверстия 24 нагнетательного цилиндра в направлении к внутренней части контейнера. Вследствие этого нагнетание пластичной смазки через подводящее отверстие 104 облегчает извлечение прокладочного кольца 86. Пластичная смазка действует, кроме того, как смазочный материал, который облегчает вращение прокладочного кольца 86. Как правило, быстроизнашивающиеся части - люнетная плита 82 и прокладочное кольцо 86 - заменяются одновременно.

На контейнере 20 подачи материала согласно Фиг.2 в верхней области 44 передней стенки присоединена с помощью шарниров 106 откидная крышка 108, которая закрывает отверстие 64 для загрузки материала. Вместо этой откидной крышки 108 из металла может использоваться согласно второму примеру выполнения откидная крышка 110 из пластмассы, как представлено на Фиг.6a и 6b. Откидная крышка 110 выполнена как полое пластмассовое изделие, как это следует из представления сечения на Фиг.7. Она содержит обращенную к отверстию 64 для загрузки материала первую пластмассовую оболочку 112 и связанную с ней в единое целое вторую пластмассовую оболочку 114, образующую поверхность крышки. Откидная крышка 110 выполнена как цельная деталь методом центробежного литья. Первая пластмассовая оболочка 112 имеет обращенную к отверстию 64 для загрузки материала гладкую поверхность, с которой могут легко удаляться загрязнения густой массой, в частности бетоном. Вторая пластмассовая оболочка 114 содержит ребра 116 жесткости, которые повышают ее стабильность. Далее, по бокам на откидной крышке 110 отформованы крюки 118 (Фиг.8a), за которые для прочного запирания отверстия 64 для загрузки материала могут зацепляться закрепленные на контейнере 20 подачи материала запорные элементы для образования натяжного замка. По бокам на откидной крышке 110, кроме того, отформованы ручки 120 (Фиг.8b). Далее, между откидной крышкой 110 и контейнером 20 подачи материала могут быть расположены пневматические упругие элементы, которые облегчают открывание откидной крышки 110. В первой пластмассовой оболочке 112 откидная крышка 110 имеет отверстия 122, 124. Первая группа отверстий 122 служит для крепления захватов и элементов фиксирования, которые держат откидную крышку 110 в открытом положении. Вторая группа отверстий 124 служит для крепления резинового фартука, который прикрывает зазор между откидной крышкой 110 и контейнером 20 подачи материала и препятствует тому, чтобы густая масса вытекала через этот зазор.

Резюмируя, следует подчеркнуть следующее.

Изобретение касается контейнера 20 подачи материала для шламового насоса 18 с нижней частью 38 контейнера и разъемно связанной с нижней частью 38 контейнера надстройкой 40 контейнера, с разделенной на две части передней стенкой 22, задней стенкой 28 и двумя соответственно разделенными на две части боковыми стенками 42, с ориентированным вверх, ограниченным проходящим по периметру краем 66, 68 отверстием 64 для загрузки материала, с двумя расположенными в передней стенке 22 отверстиями 24 нагнетательных цилиндров и с расположенным во внутренней части контейнера, попеременно поворачивающимся входной стороной к отверстиям 24 нагнетательных цилиндров и входящим со стороны выхода в напорную трубу 30 трубчатым переходником 34. Согласно изобретению предусмотрено, что надстройка 40 контейнера содержит верхнюю область 44 передней стенки, а также проходящие от нее в стороны верхние области 46 боковых стенок со свободными концами 48, и что проходящий по периметру край 66, 68 содержит первую, образующую верхнее ребро надстройки 40 контейнера краевую область 66 и примыкающую к первой краевой области 66 со стороны задней стенки вторую краевую область 68 на нижней части 38 контейнера.

Реферат

Изобретение касается контейнера подачи материала (20) для шламового насоса (18). Содержит нижнюю часть (38) контейнера и разъемно связанную с нижней частью (38) контейнера надстройку (40) контейнера, с разделенной на две части передней стенкой (22), задней стенкой (28) и двумя соответственно разделенными на две части боковыми стенками (42), с ориентированным вверх, ограниченным проходящим по периметру краем (66, 68) отверстием (64) для загрузки материала, с двумя расположенными в передней стенке (22) отверстиями (24) нагнетательных цилиндров и с расположенным во внутренней части контейнера, попеременно поворачивающимся входной стороной к отверстиям (24) нагнетательных цилиндров и входящим со стороны выхода в напорную трубу (30) трубчатым переходником (34). Согласно изобретению предусмотрено, что надстройка (40) контейнера содержит верхнюю область (44) передней стенки, а также проходящие от нее в стороны верхние области (46) боковых стенок со свободными концами (48). Проходящий по периметру край (66, 68) содержит первую, образующую верхнее ребро надстройки (40) контейнера краевую область (66) и примыкающую к первой краевой области (66) со стороны задней стенки вторую краевую область (68) на нижней части (38) контейнера. Упрощается обслуживание. 3 н. и 54 з.п. ф-лы, 8 ил.

Комментарии