Поршневой насос для подачи вязких сред - RU2350781C2

Код документа: RU2350781C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к насосу для подачи вязких сред (вязких материалов), признаки которого изложены в ограничительной части пункта 1 формулы изобретения. В более широком смысле изобретение также относится к органам управления подобными насосами для вязких материалов.

Уровень техники

Насосы для вязких материалов имеют давнюю историю применения, в частности для подачи бетона на строительных площадках. Обычно в качестве таких насосов используют приводимые в действие гидравлическим образом поршневые насосы, чаще всего с двумя цилиндрами, которые подают бетон по шлангам или трубам. В дальнейшем, для простоты, в рассуждениях будет подразумеваться подача бетона. Применение изобретения не ограничивается насосами для подачи бетона, напротив, оно может быть применено ко всем подобным насосам для вязких материалов.

Насосы указанного типа должны наполнять одну подающую магистраль при помощи двух попеременно заполняемых цилиндров и связанных с ними поршней. Соответственно наполненный цилиндр соединяется с подающей магистралью через клапан-переключатель трубопроводов. После этого указанный поршень выталкивает бетон (ход нагнетания), в то время как параллельный поршень втягивается, чтобы вновь заполнить цилиндр бетоном (ход всасывания). В конце каждого хода направление движения поршней цилиндров меняется на противоположное, и производится изменение положения клапана-переключателя трубопроводов, так что происходит непрерывное чередование ходов нагнетания и всасывания. В предпочтительном случае два поршня насоса связаны друг с другом и приводятся в движение гидравлически, так что, в принципе, во время работы поршни противодействуют друг другу.

Известны клапаны-переключатели с общим патрубком (патент Германии 2933128 С2), которые можно переводить между двумя конечными положениями, при этом они попеременно устанавливают сообщение между отверстиями цилиндров и подающей магистралью, с одной стороны, и бункером предварительного заполнения, с другой стороны. В результате осуществляется непрерывная подача бетона.

В патенте США 3663129 описан насос для бетона с непрерывной подачей, в котором клапан-переключатель трубопроводов состоит из так называемого юбочного золотника. Золотник может вращаться, при этом его узкая часть с отверстием (выпускным отверстием переключателя) постоянно соединена с впускным отверстием подающей магистрали. Серповидное отверстие золотника (впускное отверстие) имеет протяженность, достаточную, чтобы одновременно захватывать отверстия обоих цилиндров насоса. При работе насоса переключатель совершает непрерывное качательное движение, ось которого совпадает с осью впускного отверстия подающей магистрали. Угол отклонения клапана-переключателя составляет приблизительно 50° в каждую сторону от среднего положения.

Управление поршнями цилиндров насоса осуществляется в зависимости от текущего положения клапана-переключателя, так что в тот момент, когда отверстие золотника захватывает отверстия обоих цилиндров, в одном цилиндре поршень находится в конце своего хода, а в другом цилиндре - в начале своего хода. Тем самым функция нагнетания непрерывно передается от одного цилиндру к другому. В существующих системах управления для осуществления хода всасывания и хода нагнетания каждого цилиндра используется один и тот же промежуток времени. Поэтому одновременное заполнение обоих цилиндров не имеет места.

В связи с тем, что в существующих конструкциях несущая опора клапана-переключателя является односторонней, на стороне впускного отверстия подающей магистрали, а поверхности, на которые опирается раструб и которые служат уплотнением, лишь окружают его отверстие, значительные моменты качания в известных конструкциях в полной мере получены быть не могут. Нельзя исключать, что вследствие образования зазора в зоне уплотнения между отверстием раструба клапана-переключателя и подающими цилиндрами возникают значительные утечки, что в свою очередь мешает осуществлению действительно непрерывного процесса подачи.

В патенте Великобритании 1063020 описан многоцилиндровый насос для вязких материалов и бетона, клапан-переключатель которого в одном из вариантов осуществления содержит два поворотных золотника (в виде распределительных рукавов), каждый из которых управляется своим собственным подъемным цилиндром. Выпускные отверстия золотников соединяются с общей Y-образной трубой, которая на выходе в свою очередь соединена с подающей магистралью. Каждый поворотный золотник может работать совместно либо с одним, либо с двумя цилиндрами насоса. Несмотря на то, что упоминается об управлении синхронностью работы поворотных золотников, насос и система управления данного типа не предназначены для достижения непрерывности нагнетания материала в общую магистраль от подающего цилиндра, и непрерывность нагнетания материала в такой системе невозможна.

Кроме того, в существующих технических решениях те типы насосов для вязких материалов, которые обсуждаются в данном описании, оборудуют устройством ввода, через которое можно осуществлять ввод промывочного шара для удаления неиспользованных вязких материалов, которые остались в подающей линии. Такое устройство ввода содержит, например, затвор, который можно приводить в движение посредством двигателя или гидравлически, и, по меньшей мере, две камеры равного поперечного сечения. При нерабочем положении устройства ввода одна камера является частью подающей магистрали, в то время как к другой камере имеется свободный доступ. В последнюю можно снаружи вручную загружать промывочный шар. Чтобы при выключенном насосе вязких материалов произвести очистку, устройство ввода переводят в рабочее положение, в результате чего камера, содержащая промывочный шар, занимает в подающей магистрали место другой камеры. Затем при помощи сжатого воздуха промывочный шар прогоняют через подающую магистраль, при этом промывочный шар толкает вязкий материал впереди себя. Такие устройства ввода приходится предусматривать дополнительно к уже упоминавшемуся клапану-переключателю.

Раскрытие изобретения

Таким образом, задачей изобретения является создание усовершенствованного насоса для вязких материалов и способа управления насосом для вязких материалов с непрерывной подачей.

В соответствии с изобретением решение указанной задачи обеспечивается признаками, изложенными в первом пункте формулы изобретения, а в части способа управления - признаками независимого пункта 23.

Признаки зависимых пунктов в совокупности с признаками независимых пунктов характеризуют предпочтительные варианты изобретения.

В то время как в насосах, которые раскрыты в вышеупомянутых патентах США и Великобритании, поворотные раструбы, как правило, располагаются в бункере вязкого материала, находятся с материалом в контакте, и приводятся в действие эксцентрично относительно своей оси вращения, изобретение в предпочтительном варианте предлагает клапан-переключатель с по существу гладкостенными цилиндрическими (желательно, в форме барабана) поворотными золотниками, которые менее подвержены сопротивлению вязкого материала, в особенности бетона. С одной стороны, такое решение обосновано в отношении перекачки абразивных материалов, но также и в отношении нагрузок за счет динамического давления в подающей магистрали и в питающих цилиндрах.

В зоне поворотных золотников, в отличие от известных поворотных раструбов, не происходит изменения направления движения вязкого материала под давлением, напротив, материал проходит через трубные отсеки по существу прямолинейно. Только в трубе коллектора (Y-образной трубе) происходит слияние потоков бетона от питающих цилиндров. Это существенным образом способствует снижению давления на сами золотники, что не только снижает нагрузку на подшипники, но также уменьшает силы трения при переводе поворотных золотников. Как следствие, такое инженерное решение заметно снижает механический износ подвижных и неподвижных частей клапана-переключателя.

Следует отметить, что, хотя в изобретении в качестве предпочтительного варианта осуществления описан двухцилиндровый насос для вязких материалов, конструктивная идея, соответствующая изобретению, может быть перенесена на насосы с тремя и большим числом цилиндров, при этом с каждым питающим цилиндром придется связать один золотник.

Для создания клапана-переключателя (направляющей конструкции с поворотными золотниками) с направляющими скольжения из износостойких материалов и материалов с низким трением и, возможно, с использованием изнашиваемых деталей могут быть применены известные средства, которые не требуют подробного обсуждения. То же касается и уплотнений между поворотными золотниками и отверстиями питающих цилиндров и коллектора.

В соответствии с настоящим изобретением желательно, чтобы золотники могли занимать три различных положения: положение пропускания, запирающее (блокирующее) положение и положение заполнения. Этим трем положениям соответствует конструкция и разбиение золотников на три различных отсека: передающий отсек, запирающий отсек и впускной отсек. Названия указанных отсеков и положений говорят сами за себя и будут использованы в связи с описанием прилагаемых чертежей.

Помимо упомянутого разбиения поворотных золотников на три отсека возможны также и другие варианты. Например, между положением пропускания и положением заполнения можно с обеих сторон предусмотреть запирающее положение, что с использованием соответствующих отсеков приводит к четырехпозиционному разбиению поворотных золотников по окружности.

В другом варианте упомянутое трехпозиционное разбиение можно удвоить, если в поворотном золотнике предусмотреть два положения заполнения (два впускных отсека), два положения пропускания (два передающих отсека) и два запирающих положения (два запирающих отсека). В последнем варианте отсеки могут располагаться, например, в следующей очередности: впускной отсек - запирающий отсек - передающий отсек - впускной отсек - запирающий отсек - передающий отсек.

Во всех вариантах желательно располагать отсеки равномерно по окружности золотников: в случае трехпозиционного разбиения - с шагом 120°, в случае четырехпозиционного разбиения - с шагом 90°, а в случае шестипозиционного разбиения - с шагом 60°. В частности, в двух последних вариантах возможна работа поворотных золотников в режиме непрерывного вращения.

Может оказаться выгодным выполнять/предварительно изготовлять вышеупомянутые отсеки в виде индивидуальных блоков (модулей) и собирать в необходимом порядке. В итоге получается коммутирующий блок или клеть с необходимым шагом поворота золотника и необходимыми функциями. Преимущество такой конструкции в том, что она позволяет выполнять простую замену отдельных, изношенных или поврежденных отсеков, в частности, когда между ними есть соединение, которое может быть разобрано.

Понятно, что два золотника желательно выполнять идентичными, чтобы каждый являлся зеркальным отражением другого; отступление от этого принципа может быть вызвано ограничениями места, когда производится присоединение соответствующих систем привода.

Существенное преимущество технического решения, соответствующего настоящему изобретению, заключается в простой возможности использования, по меньшей мере, одного или обоих поворотных золотников клапана-переключателя в качестве точки для ввода промывочного шара. Во время остановок в работе насоса короткие трубные отсеки поворотных золотников и подающую магистраль приходится промывать, то есть удалять остатки вязкого материала или остатки бетона.

С этой целью в изобретении предусматривается доступ к поворотным золотникам. Доступ можно получить через заслонки, которые обычно закрыты, но которые после их открытия обеспечивают доступ к золотникам.

Можно было бы предусмотреть отдельное положение золотника (золотников) для промывки или введения шара. Однако в соответствии с изобретением положение заполнения золотника удачно используется одновременно в качестве положения для ввода промывочного шара. Это возможно, потому что в указанном положении заполнения трубные отсеки золотников не выполняют никаких функций, и давление в них отсутствует.

Что касается обсуждавшихся вначале известных технических решений, то такое сочетание функций в них не предусматривалось, да и реализовать его простыми способами невозможно.

Поворотным золотникам можно задавать либо возвратно-качательное движение, либо вращательное движение. Желательно для привода золотников использовать гидравлические цилиндры, при этом угловое перемещение или вращение золотников вокруг оси получать за счет тяг и/или кривошипов. Возможный вариант осуществления привода описывается в патенте Великобритании GB-PS 1063020. Могут быть также использованы и другие подходящие приводы вращательного движения, например электрические двигатели, приводы с реечной зубчатой передачей и т.п. Возможно использование и ременного привода, если он не нарушает пути движения вязкого материала в поворотных золотниках. В этом случае вокруг поворотных золотников по части их окружности (возможно, по ступенчатому участку) обводят ремень (плоский, клиновый, зубчатый, многоручьевой), который с другой стороны сажают на приводной вал. Естественно, что в случае такого ременного привода каждый поворотный золотник можно оснастить шкивом, установленным на валу золотника.

Дополнительные подробности и преимущества изобретения будут понятны из чертежей предпочтительного варианта осуществления и последующего подробного описания.

Краткое описание чертежей

Пример осуществления изобретения в сильно упрощенном и схематическом виде показан на прилагаемых чертежах, где

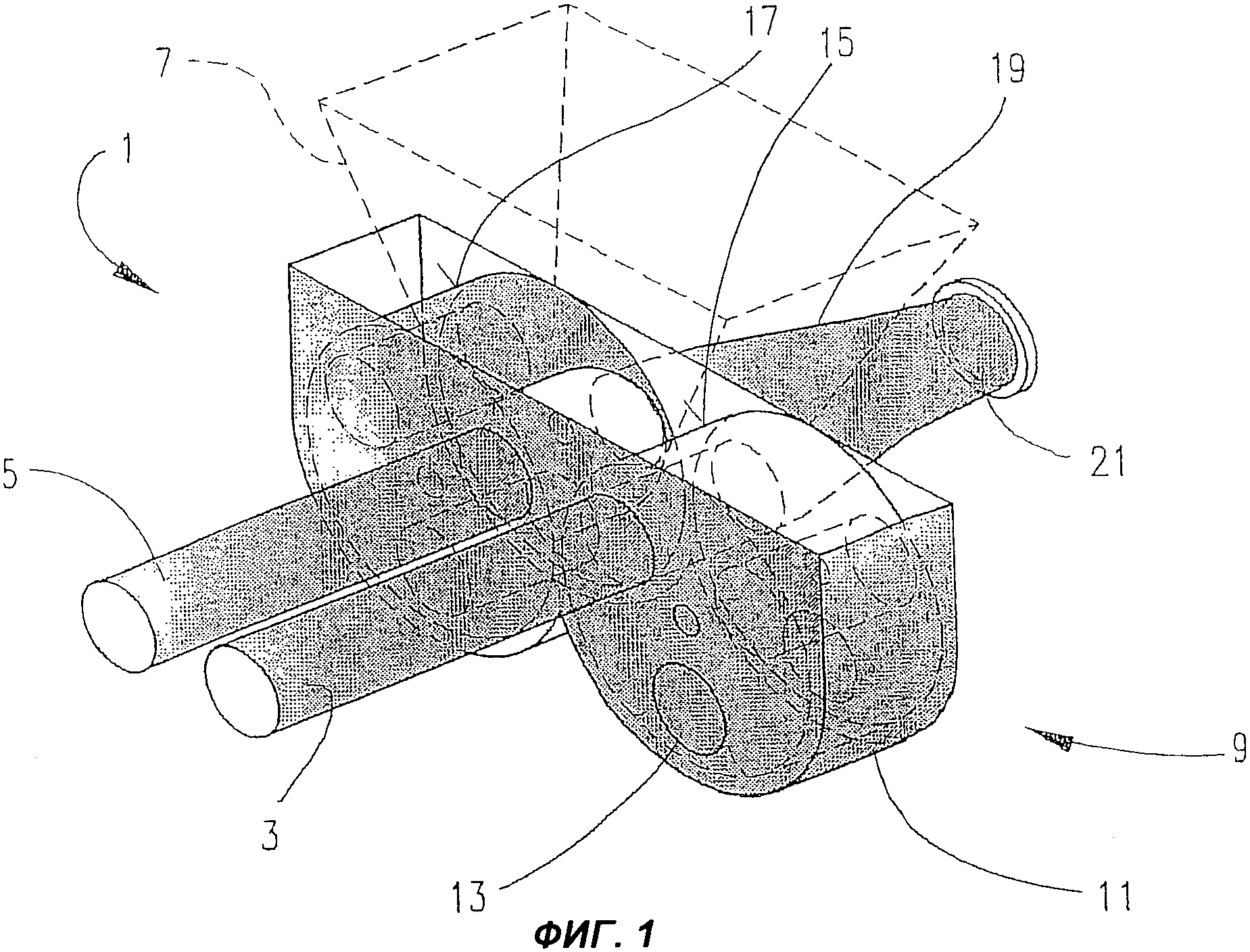

фиг.1 представляет перспективную проекцию узла насоса для вязких материалов со вспомогательными элементами;

фиг.2 представляет фронтальную проекцию с частичным разрезом соответствующего настоящему изобретению клапана-переключателя с двумя поворотными золотниками;

фиг.3 представляет собой вид в разрезе по оси питающих цилиндров насоса для вязких материалов в соответствии с фиг.2 (линия В-В), уточняющий расположение питающих цилиндров, клапана-переключателя и коллектора;

фиг.4 представляет собой вид сбоку в разрезе клапана-переключателя в положении, позволяющем ввести промывочный шар;

фиг.5 представляет собой временную диаграмму движения обоих поршней насоса для вязких материалов относительно соответствующих положений двух поворотных золотников;

фиг.6 представляет первый вариант осуществления поворотных золотников клапана-переключателя;

фиг.7 представляет второй вариант осуществления поворотных золотников.

Осуществление изобретения

На фиг.1 в перспективной проекции показаны контуры насоса 1 для вязких материалов с двумя параллельными питающими цилиндрами 3 и 5, расположенными рядом друг с другом, а также показан имеющий форму воронки и открытый сверху бункер 7 предварительного заполнения и клапан-переключатель, в целом обозначенный индексом 9. Последний расположен в корпусе или направляющей конструкции 11, на дне бункера 7. Ближе к дну корытообразной направляющей конструкции 11, на стороне, обращенной к питающим цилиндрам 3 и 5, может быть предусмотрена заслонка 13 для технического обслуживания, которая в нормальном режиме находится в закрытом положении и назначение которой будет описано позднее.

Поршни, принадлежащие питающим цилиндрам 3 и 5, не показаны. Оба поршня приводятся в движение независимо друг от друга (желательно, гидравлически) и, в принципе, могут двигаться при любом взаимном положении с любой скоростью в пределах своего хода и ограничений со стороны их систем привода. Однако также можно приводить поршни в действие, предусмотрев между ними гидравлическую связь. Оба цилиндра и поршни имеют одинаковый диаметр, например, 250 мм.

Направляющая конструкция содержит в себе два поворотных золотника 15 и 17 барабанного типа, которые образуют переключающие элементы клапана-переключателя 9. Поворотный золотник 15 связан с питающим цилиндром 3, а поворотный золотник 17 связан с питающим цилиндром 5.

Как будет более подробно описано далее, только через клапан-переключатель 9 (через каналы поворотных золотников) вязкий материал может попадать в питающие цилиндры 3 и 5 и только через указанный клапан-переключатель питающие цилиндры могут выталкивать вязкий материал в не показанную на чертеже подающую магистраль. Наконец, по ходу потока после клапана-переключателя 9 предусмотрен коллектор или Y-образная труба 19 с фланцем 21 для присоединения к подающей магистрали. Желательно, чтобы коллектор 19 и начало питающей магистрали находились на той же высоте, что и оси питающих цилиндров 3 и 5.

Направляющая конструкция болтами присоединена к открытым концам обоих (горизонтальных) питающих цилиндров 3 и 5. Во внутреннюю часть направляющей конструкции, желательно только в область «угла» между двумя поворотными золотниками 15 и 17, сверху из бункера 7 предварительного заполнения поступает вязкий материал, который далее нагнетается насосом для вязких материалов. Указанный угол образует вертикальное продолжение воронки приемного бункера, при этом вязкий материал только подходит к данному месту, где в результате он всасывается в цилиндры. В конструкции предусмотрено, что у каждого из обоих поворотных золотников имеется один впускной канал, заполнение которого может производиться из данного угла (фиг.2, 3).

Отверстия обоих питающих цилиндров 3 и 5 выходят на соответствующую поверхность стенки направляющей конструкции 11, которая в нижней части, с двух сторон от указанного угла, закрывается поворотными золотниками 15 и 17 барабанного типа. Тем самым, при всасывании вязкого материала в питающие цилиндры всегда поддерживается максимальный уровень вязкого материала выше отверстий цилиндров.

Несмотря на то, что направляющую конструкцию 11 можно выполнить в виде открытой рамы, в частности в виде полки, предпочтительно, чтобы ее конструкция представляла собой по существу закрытый короб с несколькими функциональными отверстиями. В частности, в своей верхней части он оставлен открытым настолько, чтобы обеспечить невозмущенное течение вязкого материала к клапану-переключателю непосредственно в донной части бункера. Помимо верхнего проема, также будет необходима открытая сторона, обращенная к питающим цилиндрам.

На фиг.2 показано техническое исполнение клапана-переключателя 9 и его поворотных золотников 15 и 17. Питающие цилиндры 3 и 5 располагаются в продольном направлении, а в направлении, перпендикулярном плоскости чертежа, они не видны и скрыты за направляющей конструкцией 11. Нижняя часть бункера снова показана штриховой линией. Видно, что она вдается в вышеупомянутый верхний угол, образованный цилиндрическими поверхностями поворотных золотников. В нижней части угла видна разделительная перегородка 11Т направляющей конструкции 11, которая заканчивается между двумя поворотными золотниками в точке, где золотники наиболее близко подходят друг к другу.

Разделительную перегородку между двумя поворотными золотниками 15 и 17 можно выполнить и более высокой, например, до верхнего края направляющей конструкции 11, чтобы разделить потоки вязкого материала для каждого из двух питающих цилиндров.

Оба поворотных золотника 15 и 17 могут устанавливаться в три различных заданных положения внутри направляющей конструкции 11 путем вращения вокруг осей 15А или 17А. С обеих сторон (со стороны питающих цилиндров и со стороны коллектора) у них имеются подшипники, обеспечивающие золотникам подвижность даже при воздействии больших внешних нагрузок. Движение либо колебательного типа (с отклонением), либо вращательного типа (револьверное) осуществляется посредством системы привода, которая будет обсуждаться далее. Золотники должны обеспечивать соединение между бункером и питающими цилиндрами 3 и 5, с одной стороны, и питающими цилиндрами и коллектором 19 вместе с присоединенной к нему подающей магистралью с другой стороны. С этой целью они содержат три функциональных отсека, которые расположены на окружностях 15Т/17Т, следуя друг за другом через 120°, и которые идентичны на обоих поворотных золотниках. Поэтому в дальнейшем они описаны совместно.

Впускной отсек 15Е/17Е предназначен для переноса вязкого материала из бункера 7 предварительного заполнения в соответствующий питающий цилиндр 3. Поэтому данный отсек открыт в верхней части (в радиальном направлении) в сторону бункера и в боковом направлении (параллельно оси вращения) в сторону питающего цилиндра. В таком функциональном положении (впускном положении) отсек располагается точно между отверстиями соответствующего питающего цилиндра и трубы коллектора. Поэтому его сторона, обращенная в сторону коллектора 19 (противоположная питающему цилиндру), является закрытой и служит уплотняющей поверхностью. Таким образом, во впускном положении поворотный золотник не устанавливает соединения с коллектором, и коллектор также не сообщается с бункером 7. Из дальнейшего будет ясно, что такая конструкция позволяет во время заполнения одного из питающих цилиндров осуществлять нагнетание посредством соответствующего другого питающего цилиндра и реализовать идею непрерывности подачи материала.

Чтобы изменить направление движения вязкого материала на 90° от радиального на выходе бункера предварительного заполнения к осевому на входе в соответствующий питающий цилиндр, впускные отсеки желательно оборудовать желобами, т.е. участками со сферически закругленными лотками. В этой роли можно также использовать соответствующий угловой патрубок с расширяющимся подобно воронке впускным отверстием, встроенный в конструкцию поворотного золотника. Желательно, чтобы живое сечение впускного отсека приблизительно соответствовало поперечному сечению питающего цилиндра и, желательно, чтобы угол, который отсек образует (угол отклонения), составлял 90°.

Через 120° по часовой стрелке после впускного отсека 15Е на окружности 15Т/17Т располагается запирающий или блокирующий отсек 15В/17В. Он служит только для двухстороннего запирания соединения между соответствующим питающим цилиндром и коллектором 19 и, тем самым, не несет никакой направляющей функции.

Еще через 120° на окружности 15Т/17Т располагается передающий отсек 15L/17L. Желательно, чтобы передающий отсек содержал открытый с двух сторон короткий прямой трубный участок, в частности, такого же поперечного сечения (диаметра 250 мм), что и питающие цилиндры. Форма и размер передающего отсека 15L наглядно видны на фиг.2 и фиг.3 (слева).

Как упоминалось выше, указанные отсеки можно рассматривать, как отдельные золотники, которые могут быть изготовлены заранее и собраны в поворотный золотник. В целом, поворотные золотники 15 и 17 вместе с частью направляющей конструкции 11 соответственно образуют трехпозиционный/трехлинейный клапан. При этом указанные линии образованы впускными желобами, отверстиями питающих цилиндров и отверстиями коллектора.

При положении клапана-переключателя 9, которое показано на фиг.2, впускной отсек 17Е поворотного золотника 17 находится в активном положении, открыт в направлении угловой области (происходит заполнение питающего цилиндра 5 свежей порцией вязкого материала), в то время как отсек 15L поворотного золотника 15 образует соединение между питающим цилиндром 3 и коллектором 19, так что поршень питающего цилиндра 3 может выталкивать вязкий материал. На фиг.5, которая будет описана далее, это соответствует фазе 7 движения клапана-переключателя. Абсолютно обратное функциональное положение клапана-переключателя представлено фазой 3 на фиг.5.

Когда напротив соответствующего питающего цилиндра устанавливается запирающий отсек 15В/17В, тогда посредством указанного отсека закрывается, с одной стороны, питающий цилиндр, а с другой стороны, коллектор. После заполнения вязким материалом соответствующий питающий цилиндр может совершить короткий ход предварительного сжатия, чтобы сравнять давление в только что поступившем в цилиндр материале с давлением в подающей магистрали, которая идет после коллектора. В то же самое время благодаря уплотняющей поверхности, прижатой к коллектору 19, исключается воздействие на давление в подающей магистрали.

На разрезе фиг.3 с правой стороны можно видеть геометрическое расположение впускного отсека (в данном случае 17Е), желоба 17S поворотного золотника 17 и питающего цилиндра 5, а также положение уплотняющей поверхности 17D перед отверстием коллектора 19. В данном случае вязкий материал может двигаться из бункера 7 (вдоль оси последнего) только по желобу 17S в отверстие питающего цилиндра 5; то же справедливо и для впускного положения поворотного золотника 15.

С левой стороны на фиг.3 можно наглядно видеть совпадение поперечных сечений питающего цилиндра 3 и передающего отсека 15L поворотного золотника 15. На самой направляющей конструкции 11 имеются отверстия 11Z на стороне цилиндров и отверстия 11S, обращенные к коллектору 19, имеющие такое же поперечное сечение, как у соответствующих питающих цилиндров и передающих отсеков.

На чертеже также хорошо видна и форма поворотных золотников 15 и 17 в виде барабанов. Золотники могут быть выполнены в виде круглых коробов из листового материала, при этом к ним должны быть присоединены вставки в виде передающих отсеков и отсеков с желобом. В частности, видно устройство известных в традиционных золотниках врезных колец на обеих сторонах передающего отсека 15L и со стороны цилиндра в отверстии впускного отсека 17Е. Кроме того, два запирающих отсека 15В и 17В закрыты с обеих сторон уплотняющими дисками, которые подобно врезным кольцам прижаты к внутренним стенкам направляющей конструкции посредством упругих колец или аналогичных элементов и движутся вместе с золотниками, когда те поворачиваются. Тем самым они выполняют в клапане-переключателе 9 предохранительную функцию. Когда соответствующий поворотный золотник находится в положении заполнения или передающем положении, отверстия 11Z или 11S направляющей конструкции окружены врезными кольцами, а при запирающем положении золотника указанные отверстия закрыты уплотняющими дисками. Внутренние стенки направляющей конструкции 11 должны быть оборудованы соответствующими пластинами износа, хорошо известными в данной области техники.

Можно также на поверхность поворотных золотников 15 и 17, обращенную к коллектору 19, ставить соответствующую общую уплотняющую пластину для запирающего и впускного отсеков, которая может иметь форму, близкую к серповидной и захватывать дугу, приблизительно равную 150°.

Не является абсолютно обязательным выполнять стенки направляющей конструкции 11 совершенно закрытыми, так как поворотные золотники 15 и 17 надежно удерживаются на своих осях вращения 15А и 17А. Однако, по соображениям безопасности (опасность захвата посторонних предметов, непреднамеренного попадания персонала и возможность присутствия других опасных факторов), желательно выполнять стенки закрытыми. В частности, когда впускные отсеки 15Е или 17Е находятся в нижнем положении (и после последнего заполнения цилиндров частично наполнены вязким материалом), невозможно исключить попадание вязкого материала в придонную полость направляющей конструкции. Поэтому может оказаться полезным выполнить дно направляющей конструкции (две донные части, которые хорошо видны на фиг.2 и которые снизу примыкают к разделительной перегородке 11Т) перфорированным и/или оснастить заслонками, так чтобы вода, просачивающаяся через зазоры между золотниками и направляющей конструкцией, могла уходить наружу. Можно даже предусмотреть отверстие для сброса, через которое вязкий материал самостоятельно, под действием силы тяжести, мог бы выпадать из впускных отсеков.

Дополнительно может быть полезным предусмотреть уплотняющий борт на обеих радиальных наружных кромках каждого впускного отсека на огибающей поверхности поворотного золотника, который проходит в направлении оси золотника и скользит по внутренним стенкам направляющей конструкции, как только впускной отсек достигает неактивного положения. Тем самым можно в большой степени исключить, что вязкий материал начнет размазываться по окружающим стенкам, что в конце концов заблокирует вращение золотников.

На данной фигуре диаметры поворотных золотников составляют приблизительно 800 мм, таким образом, примерно в три раза больше внутреннего диаметра питающих цилиндров. И этот размер можно еще уменьшить, если окружности 15Т и 17Т взять меньшего диаметра при сохранении тех же функций корпуса клапана-переключателя. Естественно, что толщину или глубину поворотных золотников (размер в направлении продольной оси питающих цилиндров) можно приспосабливать к условиям установки в зависимости от соответствующих требований. Однако, чтобы обеспечить для золотников как можно большее поперечное сечение впускного отверстия, их размер должен быть не меньше, чем диаметр самих питающих цилиндров, то есть, приблизительно 300 мм. В силу этого глубина направляющей конструкции - без элементов трубных соединений и привода - достигает приблизительно 350 мм при высоте приблизительно 850 мм и ширине приблизительно 1650 мм.

На разрезе хорошо видна форма и техническая функция трубы коллектора. Коллектор выполнен в виде Y-образной трубы, каждая из двух ветвей которой соединяется с поворотными золотниками 15 и 17, а «устье» или выпускной фланец 21 напрямую присоединено к подающей магистрали, которая подробно на фигурах не показана. Живое сечение Y-образной трубы в зоне фланца меньше (приблизительно 180 мм в диаметре), чем сечение отверстий, обращенных к поворотным золотникам.

Благодаря выбору технического решения, при котором поворотные золотники располагаются непосредственно рядом друг с другом, в целом получается очень компактная конструкция клапана-переключателя 9. Как можно видеть из фиг.2, отсеки 15L и 17Е, сквозь которые течет материал при заполнении и опорожнении питающих цилиндров, будучи в рабочем положении, располагаются на том же самом уровне, что и ось вращения 15А, 17А; это означает, что они отстоят друг от друга лишь на незначительную величину в поперечном направлении по обе стороны от разделительной перегородки 11Т и вверх от положения их максимального сближения. Тем самым расстояние между питающими цилиндрами 3 и 5 в поперечном направлении и полная ширина коллектора 19 сохраняются достаточно небольшими.

На фиг.4 показан только питающий цилиндр 3 насоса 1 для вязких материалов, который на данном виде расположен спереди, в области своего открытого (выпускного) конца. Второй питающий цилиндр 5 расположен позади питающего цилиндра 3 и из-за него не виден. На фигуре можно видеть уже ранее упомянутую заслонку 13 в закрытом положении (показана сплошной линией) и в открытом положении (показана штрихпунктирной линией). Передающий отсек 15L поворотного золотника 15 в своем самом нижнем положении располагается на высоте заслонки 13. В связи с этим следует отметить, что такую заслонку 13 можно предусмотреть для каждого поворотного золотника 15 и 17, но из-за их близкого взаимного расположения в направляющей конструкции можно для обоих золотников 15 и 17 предусмотреть одну общую заслонку. В этом случае, естественно, потребуется, чтобы она была достаточно широкой, чтобы обеспечить свободный доступ (особенно для введения промывочных шаров) к обоим поворотным золотникам (к их передающим отсекам).

Поскольку соответствующий направляющий отсек в данном положении полностью отделен от подающей магистрали, в нем отсутствует повышенное давление. Поэтому при нормальной работе давление не будет оказывать никакой нагрузки на указанную(-ые) заслонку(-ки), и их не обязательно выполнять особенно прочными и особым образом уплотнять. Несмотря на это, следует принять соответствующие меры, чтобы заслонку 13 нельзя было открыть, когда происходит работа насоса для вязких материалов и клапана-переключателя, а также, чтобы было невозможно переставлять клапан-переключатель, когда заслонка открыта.

После открывания заслонки 13 материал, оставшийся в передающих отсеках 15L и 17L, может быть легко удален. При нормальной работе клапана-переключателя обычно такие действия не требуются, поскольку это сравнительно небольшое количество вязкого материала (столбик материала) во время следующего хода вытеснения выбрасывается из соответствующего питающего цилиндра в коллектор и в подающую магистраль.

После открывания заслонки 13 в передающий отсек 15L или 17L может также быть введен промывочный шар 23 (на фиг.2 показан штрихпунктирной линией). После закрывания заслонки 13 путем перевода золотника промывочный шар может быть перенесен внутри передающего отсека и установлен между отверстиями соответствующего питающего цилиндра и коллектора 19. После этого промывочный шар прогоняют через коллектор и подающие магистрали при помощи, например, сжатого воздуха, который подают в отверстие, которое находится между питающим цилиндром и поворотным золотников (на чертеже не показано) с целью очистки указанных магистралей от остатков вязкого материала.

Прочистить обе ветви коллектора или Y-образной трубы 19 можно, пропуская через них промывочный шар, причем за счет двойного прохождения промывочного шара увеличивается и степень очистки подающей магистрали (шар поочередно проходит через обе ветви коллектора, а затем через общую подающую магистраль). Понятно, что для обеих процедур можно дважды использовать один и тот же промывочный шар 23, а можно использовать и разные промывочные шары.

Благодаря специальной форме коллектора 19 в угловой зоне и/или за счет одновременной подачи давления в обе ветви коллектора можно гарантировать, что при втором проходе промывочный шар не будет затянут в ранее очищенную ветвь коллектора.

Далее, после того как уже описаны все основные части насоса для вязких материалов и внешние устройства, будет приведено подробное описание и объяснение самого процесса подачи материала, органов управления насосом для вязких материалов и его клапана-переключателя. Это будет сделано со ссылкой на фиг.5 - временную диаграмму работы подающих поршней и фаз движения золотников 15 и 17 клапана-переключателя 9. Два поршня питающих цилиндров 3 и 5 обозначены индексами К3 и К5 в начале соответствующей диаграммы. Движение или цикл движения поршня К3 показан штриховой линией, а цикл поршня К5 - сплошной линией.

Указанные фазы движения клапана-переключателя, уменьшенное изображение которого соответствует фиг.2, пронумерованы с 1 по 8, показаны на диаграмме во времени рядом друг с другом и отделены друг от друга вертикальными линиями. Также соответствующими индексами еще раз отмечены функциональные отсеки поворотных золотников.

В фазе 1 оба поворотных золотника 15 и 17 находятся в «положении пропускания», это означает, что их передающие отсеки 15L и 17L одновременно расположены перед отверстиями питающих цилиндров 3 и 5 (начальное положение). Оба питающих цилиндра 3 и 5 также соединены с коллектором 19 и далее с подающей магистралью. Ни один из питающих цилиндров не сообщается с бункером 7.

В соответствии с фазой 1 диаграммы поршень К3 питающего цилиндра 3 подходит к концу хода нагнетания, в то время как поршень К5 (только что заполненный) цилиндра 5 только начинает новый ход нагнетания после предварительного сжатия. Оба поршня движутся параллельно в одном направлении с относительно небольшой скоростью. Это состояние можно назвать «фазой синхронного движения».

Фаза 2 - это переход питающего цилиндра 3 от хода нагнетания к ходу всасывания. Поворотный золотник 15 развернут на 120° (желательно, чтобы это произошло после остановки поршня К3), в то время как поворотный золотник 17 оставлен неподвижным. Отверстие питающего цилиндра 3 плотно перекрыто запирающим отсеком 15В, а его поршень К3 на короткое время останавливается перед тем, как поменять направление хода. Питающий цилиндр 3 полностью закрыт по отношению к трубе коллектора 19. Данное промежуточное или запирающее положение золотника 15 надежно предотвращает короткое замыкание по жидкости между нагнетающим и всасывающим питающим цилиндром.

Во время данной сравнительно короткой фазы золотник 15 может непрерывно перемещаться, его движение может быть замедлено или он может быть временно остановлен, в случае, если его запирающий отсек 15В выполнен очень коротким. Однако желательно данную фазу пройти быстро.

В это время поршень К5 продолжает совершать свой ход нагнетания, что можно видеть на фазе 2 диаграммы. Но наклон диаграммы движения теперь круче, это означает, что скорость движения поршня увеличилась до нормального уровня (например, удвоилась) по сравнению с предыдущей фазой 1 синхронного движения.

Таким образом, по сравнению с фазой 1 обеспечивается непрерывное поступление материала в подающую магистраль.

В фазе 3 поворотный золотник 15 был повернут по часовой стрелке еще на 120°. Теперь он находится в положении заполнения; его впускной отсек 15Е стоит напротив отверстия питающего цилиндра 3. В то же самое время поворотный золотник 17 по-прежнему находится в «положении пропускания», давая возможность материалу из питающего цилиндра 5 поступать в подающую магистраль.

На диаграмме в фазе 3 показано, что поршень К5 продолжает двигаться с полной скоростью и полной мощностью нагнетания, в то время как поршень К3 совершает ход всасывания («фаза всасывания»), в целом, с более высокой скоростью, чем ход нагнетания, однако, желательно, чтобы начало и окончание хода всасывания выполнялось плавно. За счет естественного давления (веса) вязкого материала в бункере и оптимальных гидродинамических свойств желоба 15S наполнение питающего цилиндра 3 происходит оптимальным образом.

В данной фазе также может быть выгодна временная остановка возвратно-качательного движения поворотного золотника 15, так чтобы весь ход всасывания мог совершаться при полностью открытом отверстии питающего цилиндра 3.

Положение клапана-переключателя 9 в фазе 4 на фиг.5 соответствует фазе 2. Поворотный золотник 15 повернут назад против часовой стрелки на 120°. Теперь, как видно из диаграммы, поршень КЗ питающего цилиндра 3 (плотно перекрытого запирающим отсеком 15В поворотного золотника 15) может за счет очень короткого хода произвести предварительное сжатие вязкого материала, желательно, до текущего рабочего давления в подающей магистрали («фаза предварительного сжатия»). Предварительное сжатие также рекомендуется с целью удаления газов, забираемых вместе с вязким материалом (воздушных пузырьков), и с целью противодействия давлению со стороны коллектора 19 и питающей магистрали, чтобы исключить гидравлический удар в системе, когда в следующей фазе отверстие цилиндра будет снова соединено с передающим отсеком 15L и открыто в подающую магистраль. Здесь также можно временно остановить поворотный золотник или, по меньшей мере, замедлить его движение.

Что касается поршня К5, то в фазе 4 он просто завершает свой ход нагнетания, причем по-прежнему с полной скоростью.

Фаза 5 в точности соответствует фазе 1 в отношении положения клапана-переключателя 9 (начальное положение - «фаза синхронного движения»). Поворотный золотник 15 повернут против часовой стрелки еще на 120°. В фазе 5 из диаграммы также видно, что теперь поршни К3 и К5, поменявшись ролями (по сравнению с фазой 1), возобновили (со сдвигом по фазе) одновременное нагнетание с уменьшенной скоростью. Теперь начинается цикл движения поворотного золотника 17.

Фаза 6 - это зеркальное отражение фазы 2; только теперь поршень К3 осуществляет нагнетание с полной скоростью, в то время как запирающий отсек 17В поворотного золотника 17, после поворота последнего по часовой стрелке на 120°, плотно перекрывает питающий цилиндр 5, а поршень К5 в соответствии с фазой 6 диаграммы находится в покое.

Фаза 7 - это зеркальное отражение фазы 3. Как упоминалось ранее, эта фаза также показана на фиг.2. Поворотный золотник 17 повернулся по часовой стрелке еще на 120°. Происходит очередное заполнение питающего цилиндра 5. Его поршень К5 в соответствии с диаграммой фазы 7 возвращается в начальное положение, а вязкий материал через впускной отсек 17Е поступает в питающий цилиндр 5. Одновременно питающий цилиндр 3 с полной мощностью осуществляет нагнетание - его поршень К3 движется вперед с полной скоростью.

В фазе 8, которая является зеркальным отражением фазы 4, поршень К5 после поворота золотника 17 назад против часовой стрелки на 120° производит предварительное сжатие свеженабранного вязкого материала, а поршень К3 достигает конца своего хода нагнетания. Согласно диаграмме полный цикл работы двухцилиндрового насоса для вязких материалов теперь завершен, а дальнейшая работа продолжается снова с фазы 1.

Что касается скоростей, давлений и усилий при работе насоса для вязких материалов с непрерывной подачей, следует отметить, что весь цикл фаз 1-8 совершается всего за 6 секунд, как это показывает градуированная ось времени снизу от диаграммы. При этом поршни питающих цилиндров вынуждены совершать ход протяженностью приблизительно один метр, в то время как полный ход поворотных золотников составляет 500-600 мм.

Для дальнейшего пояснения диаграммы фиг.5 вначале следует повторить, что в фазах 1 и 5 оба поршня одновременно нагнетают вязкий материал в коллектор 19 и в подающую магистраль. В течение данных фаз осуществляется регулирование скоростей движения поршней друг относительно друга, так что их суммарный объем подачи соответствует объему подачи одного поршня при нормальной скорости движения вперед. Тем самым, с учетом фазы предварительного сжатия, совершаемого поршнем в начале хода нагнетания, нагнетание вязких материалов осуществляется практически без гидравлических ударов с постоянной объемной подачей.

Во всех остальных фазах только один из поршней совершает нагнетание, и тогда он движется с постоянной скоростью, что является желательным. Статическое давление в соответствующей пассивной ветви коллектора 19 соответствует давлению в подающей магистрали. Оно воспринимается и надежно удерживается уплотняющими поверхностями 15D или 17D поворотного золотника, находящегося в запирающем положении и/или положении заполнения.

Соответствующая изобретению конструкция клапана-переключателя и целевое управление движением поршней питающих цилиндров дает возможность получить постоянство подачи с выхода насоса для вязких материалов в фазах совместного нагнетания поршней в сравнении с подачей при нагнетании одним поршнем и, тем самым, практически исключить пульсацию потока вязких материалов в подающей магистрали. Этому особенно способствует предварительное сжатие вязкого материала в фазах 4 и 8, за счет чего исключается открывание только что заполненных цилиндров 3 или 5 или подсоединение к подающей магистрали 13 объема без давления («буферного пространства»). Роль объема вязкого материала во вновь вступающем в работу передающем отсеке 15L или 17L незначительна по сравнению с эффектом от такого буфера.

Несмотря на то, что в фазах предварительного сжатия (фазы 4 и 8) к поворотным золотникам 15 и 17 прикладываются значительные силы, они легко воспринимаются и передаются через мощные и сравнительно простые подшипники вращения в направляющей конструкции 11. Тем самым используется преимущество постоянства соединения коллектора 19 на его выходе с подающей магистралью.

Текущее положение поршней К3 и К5, а также поворотных золотников 15 и 17 можно определять при помощи подходящих датчиков (датчиков дистанции, датчиков положения, датчиков давления). Это можно делать непосредственно в соответствующих приводах. В предпочтительном варианте датчики выдают сигналы положения в центральное управляющее устройство насоса для вязких материалов, которое в свою очередь осуществляет управление приводами поршней К3 и К5 питающих цилиндров, а также клапаном-переключателем 9.

В частности, в моменты одновременной подачи из обоих питающих цилиндров устройство управляет уменьшением скорости перемещения их поршней. Не обязательно устанавливать половинную скорость обоих цилиндров, но в принципе скорость работы одного цилиндра можно держать на уровне 1/3 от полной скорости, а другого цилиндра - на уровне 2/3 от полной скорости (в предположении одинаковых диаметров и длин хода). Задача сохраняется та же самая - возможность строгого поддержания постоянства потока вязкого материала в подающей магистрали.

Кроме того, управляющее устройство должно в течение определенного промежутка времени, когда только что заполненный питающий цилиндр перекрыт запирающим отсеком соответствующего поворотного золотника 15 или 17, с одной стороны, остановить клапан-переключатель или перестроить его на более медленный ход, а с другой стороны, осуществлять управление ходом предварительного сжатия соответствующего поршня. Это возможно потребует дополнительного датчика давления, который можно расположить в цилиндре в поршне или также в ветви коллектора 19, находящейся под давлением. Заедание поворотных золотников 15 и 17, вызванное увеличением давления во время предварительного сжатия, естественно, можно исключить при помощи ограничителя давления или подобного устройства.

Также во всех фазах, например фазах синхронного движения, переходной фазе и фазе впуска или всасывания, может оказаться выгодным снижать скорость поворотных золотников 15 и 17 или даже кратковременно останавливать их между точками смены направления движения. В целом, приходится аккуратно выбирать соотношение интервалов времени остановленного состояния и интервалов движения золотников, так чтобы, с одной стороны, из-за перекрытия запирающими отсеками отверстий цилиндров не происходило слишком большого снижения действующего живого сечения потока, а с другой стороны, чтобы не требовалась слишком большая скорость движения поворотных золотников. Однако с точки зрения быстроты работы насоса желательно как можно сильнее сокращать интервалы времени, когда поворотные золотники находятся в неподвижном состоянии или постараться совсем их исключить.

В принципе, управляя поворотными золотниками 15, 17, можно задавать им вращательное движение вместо возвратно-качательного с изменением чередования фаз на обратное относительно показанного на фиг.5. Для перехода от положения пропускания к положению заполнения не обязательно вставать в специальное запирающее положение, поскольку впускные отсеки с уплотняющими дисками 15D и 17D (как упоминалось ранее) также способны держать давление от подающей магистрали. Из этого следует, что поворотные золотники можно из положения пропускания сразу переводить в положение заполнения вместо того, чтобы сначала ставить их в запирающее положение.

На каждой из фиг.6 и 7 показаны варианты осуществления поворотных золотников клапана-переключателя 9, которые в принципе также разделены на отсеки с тремя различными функциями. Элементы с одинаковыми функциями обозначены одними и теми же индексами, как и на фиг.1-5. В то время как на фиг.6 два поворотных золотника 15' и 17' содержат шесть отсеков каждый, каждый из золотников 15'' и 17'' на фиг.7 имеет четыре отсека. Несмотря на это, эти конструкции клапана переключателя могут быть в принципе присоединены к одному и тому же насосу для вязких материалов ранее обсуждавшейся конструкции. На обеих фиг.6 и 7 питающие цилиндры 3 и 5 обозначены своими соответствующими индексами с обеих сторон верхней угловой зоны между поворотными золотниками.

У каждого из поворотных золотников 15' и 17' фиг.6 имеется два впускных отсека 15Е и 17Е, два передающих отсека 15L и 17L и два запирающих отсека 15В и 17В; чтобы не загромождать чертеж, индексы указаны не для всех отсеков, так как группы отсеков попарно одинаковы. В целом, управление клапаном переключателем 9 осуществляется поворотами с угловым шагом 60°, причем половина управляющих положений в точности совпадает с положениями поворотных золотников 15 и 17 из предыдущего варианта осуществления.

С другой стороны, отдельные отсеки поворотных золотников 15'' и 17'' смещены друг относительно друга на 90°, при этом два запирающих отсека 15В и 17В диаметрально противоположны друг другу, и на той окружности, на которой они располагаются, запирающие отсеки разграничивают собой передающие отсеки 15L/17L и впускные отсеки 15Е/17Е. В целом, управление клапаном переключателем 9 осуществляется поворотами с угловым шагом 90°.

На указанных клапанах-переключателях 15' и 17' или 15'' и 17'' можно реализовать управление с использованием вращательного движения или возвратно-качательного движения, причем к последнему случаю может быть применена временная диаграмма фиг.5 с соответствующими модификациями. Принцип действия предлагаемых насосов для вязких материалов не меняется по сравнению с вариантом осуществления насоса всего с тремя функциональными отсеками, однако с увеличением числа отсеков можно получить меньшие дистанции (углы) смещения и меньшие пульсации потока при непрерывной подаче вязких материалов.

При двух запирающих отсеках четырехпозиционные поворотные золотники 15'' и 17'' позволяют работать с непрерывным вращением. Видно, что при повороте на следующие 90° за передающим отсеком 15L/17L или впускным отсеком 15Е/17Е всегда следует один из пары запирающих отсеков 15В/17В.

Реферат

Устройство предназначено для использования в многоцилиндровых насосах для вязких материалов, в особенности для подачи бетона. Насос содержит, по меньшей мере, два питающих цилиндра (3, 5), которые подают вязкий материал из бункера (7) предварительного заполнения в подающую магистраль. В насосе имеется клапан-переключатель (9) для поочередного подключения питающих цилиндров к подающей магистрали. Клапан-переключатель (9) содержит, по меньшей мере, два поворотных клапанных элемента, в каждом из которых имеется передающий отсек (15L, 17L), который в положении пропускания занимает положение после питающего цилиндра и соединяется с коллектором (19). Согласно изобретению клапан-переключатель (9) содержит, по меньшей мере, один, предпочтительно два, поворотных золотника (15, 17; 15', 17'; 15", 17"), в каждом из которых имеется прямолинейный передающий отсек (15L, 17L), обеспечивающий сообщение соответствующего питающего цилиндра (3, 5) с подающей магистралью, и, по меньшей мере, один отсек, блокирующий указанное сообщение. Поворотный золотник (15, 17; 15', 17'; 15", 17") по своей окружности разделен, по меньшей мере, на три отсека, один из которых является передающим отсеком (15L, 17L), а другой - впускным отсеком (15Е, 17Е). Изобретение также предлагает способ управления работой насоса для вязких материалов, обеспечивающего непрерывную подачу материала. Обеспечивается непрерывная подача, исключается пульсация потока вязких материалов в подающей магистрали. 2 н. и 38 з.п. ф-лы, 7 ил.

Комментарии