Гидравлическое насосное устройство - RU2544027C2

Код документа: RU2544027C2

Чертежи

Описание

Настоящее изобретение относится к гидравлическому насосному устройству в системе для распределения крутящего момента между передней и задней осями полноприводного транспортного средства и/или между левыми и правыми колесами транспортного средства с приводом на два или четыре колеса, при этом система содержит по меньшей мере одно муфтовое соединение с повышенным внутренним сопротивлением, имеющее дисковый блок и действующий на него поршень, приводимый в движение указанным гидравлическим насосным устройством,

которое содержит электрический двигатель, гидравлический насос, приводимый им в движение, и центробежный регулятор, причем центробежный регулятор управляет клапаном избыточного давления и соединенный с выходным отверстием гидравлического насоса для выхода масла.

Предпосылки создания изобретения

Гидравлическое насосное устройство вышеописанного типа раскрыто в шведской патентной заявке №0801794-9, поданной заявителем одновременно с настоящей заявкой. Цели устройства, раскрытого в указанной заявке, в целом совпадают с целями настоящего изобретения, а именно: уменьшение количества компонентов, упрощение устройства, уменьшение веса устройства и необходимого для него пространства и сохранение затрат на производство и сборку по возможности низкими. Кроме того, необходимо создание простой, но очень надежной системы привода для муфтового соединения с повышенным внутренним сопротивлением в системе распределения крутящего момента, например для полноприводных транспортных средств, обладающей наименьшим возможным временем отклика на управляющие сигналы.

В указанной заявке представлен первый этап разработки во многом улучшенного устройства, однако работа по разработке будет продолжаться с целью получения полностью завершенного устройства, достигающего описанных выше целей даже лучше, чем предыдущее устройство.

Раскрытие изобретения

Для достижения описанных выше целей гидравлическое насосное устройство, соответствующее настоящему изобретению, содержит:

аксиально-поршневой насос, имеющий поршневой цилиндр, расположенный в корпусе насоса с возможностью поворота и содержащий несколько аксиальных поршней, выполненных с возможностью возвратно-поступательного перемещения,

по меньшей мере один центробежный рычаг, прикрепленный к поршневому цилиндру с возможностью поворота, и

клапанную часть, соединенную с центробежным рычагом и расположенную с обеспечением взаимодействия с входом выходного канала для масла в поршневом цилиндре для образования клапана избыточного давления.

Важным аспектом настоящего изобретения является объединение центробежного рычага и клапана избыточного давления с поршневым цилиндром.

В реализованном на практике варианте настоящего изобретения вокруг поршневого цилиндра равномерно расположено несколько центробежных рычагов, предпочтительно три рычага, каждый из которых оснащен шаровым элементом для обеспечения взаимодействия с каналом в поршневом цилиндре под действием центробежной силы.

Предпочтительно наличие пружинных элементов для поджатия центробежных рычагов в направлении, противоположном направлению действия центробежной силы. На практике это возможно реализовать, например, путем расположения кольцевой пружины вокруг поршневого цилиндра и центробежных рычагов.

В предпочтительном варианте реализации изобретения шаровой элемент может быть соединен со своим центробежным рычагом посредством пружинного зажима, позволяющего проводить определенную регулировку положения шарового элемента относительно канала.

Возможно также включение в конструкцию средств для периодической калибровки устройства во время работы при использовании функции I=f(U), поскольку кривая давления на графике I/U показывает две различных калибровочных точки или два изгиба.

Краткое описание чертежей

Настоящее изобретение подробнее описано ниже со ссылками на приложенные чертежи, на которых

на фиг.1-5 показаны схемы различных систем привода транспортных средств с муфтовыми соединениями с повышенным внутренним сопротивлением,

на фиг.6 показана гидравлическая схема гидравлической системы привода, содержащая гидравлическое насосное устройство, соответствующее настоящему изобретению,

на фиг.7 показан вид сбоку, частично в разрезе, гидравлического насосного устройства, соответствующего настоящему изобретению,

на фиг.8 показан вид поперечного сечения в увеличенном масштабе гидравлического насосного устройства вдоль линии А-А, показанной на фиг.7,

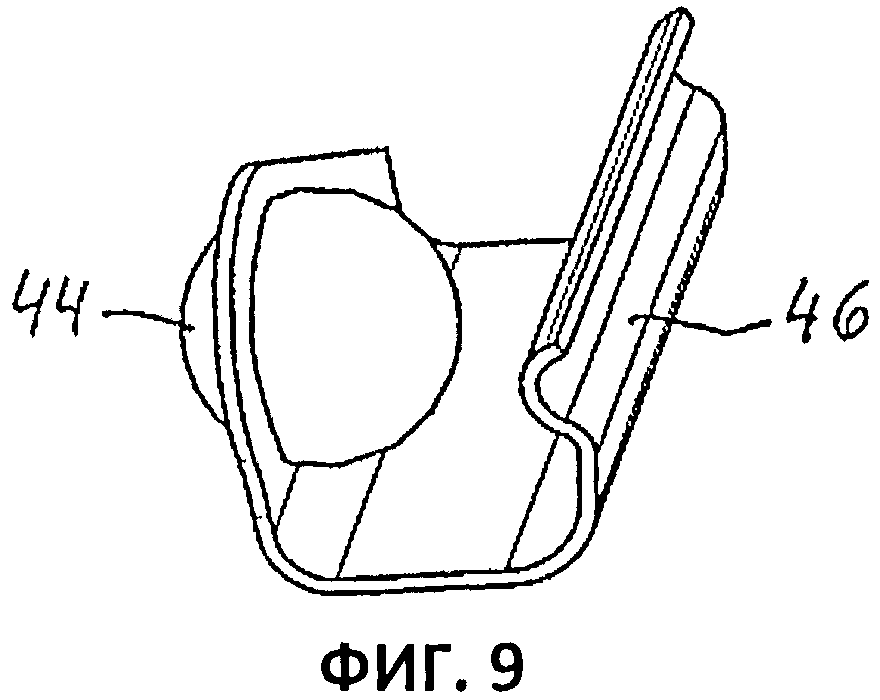

на фиг.9 показан изометрический вид в еще большем масштабе отдельных частей устройства, показанного на фиг.7-8,

на фиг.10 показан график зависимости I/U для электрического двигателя устройства, соответствующего настоящему изобретению.

Подробное описание

На фиг.1-5 показаны пять общих примеров различных систем привода для транспортных средств, как правило автомобилей. Во всех примерах транспортное средство приводится в движение посредством двигателя 1 и трансмиссии 2. Во всех примерах транспортные средства имеют переднюю ось 3, заднюю ось 5, один или несколько дифференциалов 1 и одно или несколько муфтовых соединений 7 с повышенным внутренним сопротивлением. Муфтовое соединение с повышенным внутренним сопротивлением может быть использовано в качестве средства для распределения крутящего момента между передней и задней осью полноприводного транспортного средства и/или распределения крутящего момента между левыми и правыми колесами транспортного средства с приводом на два или четыре колеса.

Муфтовое соединение 7 с повышенным внутренним сопротивлением содержит, как схематически показано на фиг.6, дисковый блок 15, приводимый в движение посредством поршня 13, размещенного в цилиндре 14. При приведении в движение поршня 13 посредством гидравлического давления, диски дискового блока 15 входят в контакт друг с другом и устанавливают соединение, обеспечивающее приведение в движение, между двумя валами, с которыми они соединены.

На фиг.1 показан пример известной системы полного привода и в примере на фиг.2 к ней добавлена возможность распределения крутящего момента между задними колесами. На фиг.3 показана система заднего привода с возможностью привода на передние колеса. На фиг.4 показан пример транспортного средства с центральным дифференциалом. Наконец, на фиг.5 показан пример системы переднего привода с распределением крутящего момента между передними колесами. Специалисту известно, что существуют и другие примеры систем привода, в которых может быть использовано настоящее изобретение, имеющее отношение к управлению муфтового соединения 7 с повышенным внутренним сопротивлением.

В примере на фиг.1 между передней осью 3 и задней осью 5 соединена промежуточная ось 4. Муфтовое соединение 7 с повышенным внутренним сопротивлением расположено между промежуточной осью 4 и дифференциалом 6 задней оси 5. Пример на фиг.2 отличается от примера на фиг.1 только тем, что помимо всего прочего на задней оси 5 расположено муфтовое соединение 7 с повышенным внутренним сопротивлением.

В примере на фиг.3 муфтовое соединение 7 с повышенным внутренним сопротивлением расположено между трансмиссией 2 на двигателе 1 и промежуточной осью 8, другой конец которой соединен с дифференциалом 6 задней оси 5. Трансмиссия 9 расположена между муфтовым соединением 7 с повышенным внутренним сопротивлением и добавочной промежуточной осью 10, другой конец которой соединен с дифференциалом 6 передней оси 3.

В примере на фиг.4 трансмиссия 2 на двигателе 1 соединена с дифференциалом 6, который соединен с первой промежуточной осью 11 и второй промежуточной осью 12. Муфтовое соединение 7 с повышенным внутренним сопротивлением соединяет дифференциал 6 со второй промежуточной осью 12. Другой конец первой промежуточной оси 11 соединен с дифференциалом 6 задней оси 5. Один из концов второй промежуточной оси 12 соединен с дифференциалом передней оси 3.

В примере на фиг.5 дифференциал 6 соединен с передней осью 3. Дифференциал 6 соединен с двумя полуосями, образующими переднюю ось 3. Муфтовое соединение 7 с повышенным внутренним сопротивлением расположено таким образом, чтобы соединять дифференциал 6 с одной из половин передней оси 3. В этом примере управление задней осью 5 не осуществляется.

На фиг.6 показана гидравлическая схема гидравлической системы привода, содержащей гидравлическое насосное устройство, соответствующее настоящему изобретению.

Система содержит электрический двигатель 16, приводящий в движение насос 17 посредством приводного вала 18, который также приводит в движение центробежный регулятор 19. Положение центробежного регулятора 19 управляет положением клапана 20 избыточного давления и потоком, проходящим через него.

Гидравлическое масло для гидравлической системы привода содержится в резервуаре 21. Оно всасывается в насос 17 через гидравлическую линию 22 и направляется оттуда через гидравлическую линию 23 к цилиндру 14. В зависимости от положения центробежного регулятора 19 и, таким образом, клапана 20 избыточного давления часть, а иногда весь гидравлический поток отводится через гидравлическую линию 24, через клапан 20 избыточного давления и обратно в резервуар 21. В результате гидравлическое давление, доставленное к цилиндру 14, может управляться центробежным регулятором 19.

Клапан 25 сброса давления соединен с цилиндром 14 посредством гидравлической линии 26. Клапан 25 сброса давления предназначен для отвода гидравлического масла от цилиндра 14 к резервуару 21, когда его давление превысит определенный уровень, к примеру 40 бар.

На фиг.7 показан общий боковой вид гидравлического насосного устройства, соответствующего настоящему изобретению, с определенными важными частями, показанными в разрезе. В целом оно содержит электрический двигатель 16 и насосно-клапанный блок 26, который подробнее описан ниже. Однако уже здесь можно отметить, что блок 26 содержит насос 17, центробежный регулятор 19 и клапан 20 избыточного давления, описанные со ссылкой на фиг.6. Гидравлическое насосное устройство может быть встроено в корпус гидравлического резервуара (21 на фиг.6) и его насосно-клапанный блок 21 может нижней частью частично заходить в гидравлическое масло.

Электрический двигатель 16 может предпочтительно быть выполнен в виде машины постоянного тока. Посредством обеспечения клапана 20 избыточного давления, подающего избыток масла обратно в резервуар, двигатель 16 может быть постоянно запущен и при этом его щетки не сгорят. Таким образом, двигатель 16 имеет очень небольшое время срабатывания для установки давления в системе при необходимости, так как он уже запущен, и, следовательно, меньше энергии расходуется на ускорение вращающихся частей.

Приводной вал 18 электрического двигателя 16 своим концом проходит в поршневой цилиндр 30 аксиально-поршневого насоса. Поршневой цилиндр 30 расположен в корпусе 31 насоса с возможностью поворота. Приводной вал 18 соединен с поршневым цилиндром с возможностью передачи приводного усилия посредством приводного устройства, позволяющего определенные относительные перемещения.

Поршневой цилиндр 30 опирается на крышку 33 насоса, соединенную с корпусом 31 насоса.

Наклонный шайбовый механизм 34 (в форме аксиального шарикового подшипника) расположен в корпусе 31 насоса. Аксиальные поршни 35 (в показанном варианте реализации шесть поршней) аксиальным образом расположены в соответствующих отверстиях или цилиндрах в поршневом цилиндре 30 и наклонным образом зацеплены с шайбовым механизмом 34 посредством отдельных сжимающих пружин 36. При повороте поршневого цилиндра 30 посредством приводного вала 18 аксиальным поршням 35 передается качающее возвратно-поступательное движение в поршневом цилиндре 30 посредством шайбового механизма 34.

Центробежный регулятор 19 с клапаном 20 избыточного давления, показанные на фиг.6, как единое целое соединены с поршневым цилиндром 30. Важной составной частью регулятора 19 является по меньшей мере один, а в этом варианте реализации настоящего изобретения три центробежных рычага 40. Это касается в основном фиг.8. Каждый такой рычаг 40 находится относительно близко к первому из своих концов, поворотным образом прикрепленному к поршневому цилиндру 30 посредством штыря 41. При повороте поршневого цилиндра 30 другой или второй конец каждого рычага 40 смещается от поршневого цилиндра 30 центробежной силой. Этому смещению противодействуют пружинные элементы в форме кольцевой пружины 42, расположенной вокруг пружинных штырей 43 на рычагах 40.

Первый конец каждого рычага 40 оснащен клапанной частью, выполненной в форме шарового элемента 44 для обеспечения взаимодействия с открытым концом радиального канала 45 в поршневом цилиндре 30. Шаровой элемент 44 соединен с концом рычага посредством пружинного зажима 46, который показан на фиг.9 и который позволяет шаровому элементу 44 плотно прилегать к концу канала или входу канала с определенной возможностью регулировки положения.

На фиг.8 показаны рычаги 40, совершающие качающее движение под действием центробежной силы, и шаровые элементы 44, закрывающие радиальные каналы 45.

В нормальном рабочем состоянии, когда двигатель 16 работает на постоянной скорости, шаровые элементы 44 достигают устойчивого полуоткрытого положения относительно каналов 45.

Гидравлическое масло проходит внутри насоса и клапанного блока 26 следующим образом:

Масло всасывается из резервуара 21 через аксиальный входной канал 50 в крышке 33 насоса. Входной канал 50 открывается в круговой неглубокий паз в поверхности крышки насоса, прилегающий к поршневому цилиндру 30, так что масло может попасть в каждый цилиндр, содержащий поршень 35, в поршневом цилиндре 30 при вращении последнего.

Масло, сжимаемое поршнем 35, затем проходит через другой круговой неглубокий паз в поверхности указанной крышки насоса, расположенный диаметрально противоположно первому пазу и открывающийся в радиальный канал 51 в крышке 33 насоса и, в дальнейшем, в выходной канал 52 корпуса 31 насоса, при этом выходной канал соединен с гидравлической линией 23, ведущей к цилиндру 14 (фиг.6).

Радиальный канал 51 также соединен с центральным глухим каналом 53, от которого в наружном направлении по направлению к шаровым элементам 44 отходят радиальные каналы 45. Наконец, от круговой полости 54 корпуса 31 насоса, окружающей поршневой цилиндр 30 и рычаги 40 центробежного регулятора 19 отходит аксиальный канал 55 в крышке 51 насоса для обратной доставки избыточного масла от клапана 20 избыточного давления, приводимого в действие смещенными пружиной шаровыми элементами 44.

Как было упомянуто ранее, электродвигатель 16 постоянного тока постоянно работает при работе транспортного средства. В нормальных рабочих условиях, когда нет необходимости в действии муфтового соединения 7 с повышенным внутренним давлением, двигатель работает со скоростью вращения ниже той, при которой клапан 20 избыточного давления закрывается. При необходимости обеспечения взаимодействия соединения 7, т.е. для приведения в движение поршня 13, на электродвигатель 16 подается высокий ток/напряжение. Скорость приводного вала 18 возрастает, и соответственно, клапан 20 избыточного давления закрывается с помощью центробежного регулятора 19, т.е. рычаги 40 отворачиваются, плотно прижимая шаровые элементы 44 к концам радиальных каналов 45. И наоборот, при уменьшении скорости вращения приводного вала 18 двигателя, центробежная сила, действующая на рычаги 40, уменьшается, позволяя кольцевой пружине 42 вернуть рычаги 40 к поршневому цилиндру 30, так что шаровые элементы поднимаются и радиальные каналы 45 открываются.

Клапан 25 сброса давления предназначен для управления максимальным давлением в системе, для обеспечения возможности калибровки системы в любой момент и для выпуска из системы воздуха, появление которого связано со сборкой, а также с запуском двигателя транспортного средства.

На фиг.10 показан график, показывающий зависимость между током I и напряжением U применительно к двигателю 16 при нагнетании гидравлического давления Р от гидравлического насосного устройства. В сущности, уровень давления управляется током I. На определенном температурном интервале ток, в принципе, пропорционален давлению. Каждое изготовленное гидравлическое насосное устройство имеет индивидуальную постоянную величину, связывающую давление и ток, и, таким образом, калибровка каждого насосного устройства после его изготовления является нормальной практикой.

Однако эта постоянная величина, как правило, подвергается изменениям, связанным, к примеру, со сглаживанием поверхностей различных частей при работе насосного устройства, и, таким образом, может быть предпочтительным использование средств для повторного проведения калибровки на определенных интервалах, к примеру каждый раз при запуске двигателя транспортного средства посредством ключа зажигания.

Для этой калибровки могут быть отмечены и использованы две контрольных точки или изгиба:

Первая точка 56, когда центробежные рычаги 40 преодолевают силу кольцевой пружины 42 и закрывают клапаны, образованные шаровыми элементами 44, прилегающими к радиальным каналам 45. Давление превосходит основное давление, зависящее от гидравлических потерь в трубах также при открытых клапанах.

Вторая точка 57, когда механический клапан 25 сброса давления открывается так, что давление больше не может быть увеличено насосным устройством.

В обоих случаях используется отношение между напряжением U и током I. Построение функции I=f(U) позволяет отметить и использовать два изгиба или две калибровочных точки.

Возможны модификации настоящего изобретения в пределах, установленных пунктами формулы настоящего изобретения.

Реферат

Изобретение относится к гидравлическому насосу для привода муфт. Система для распределения крутящего момента между передней и задней осями полноприводного транспортного средства и/или между левыми и правыми колесами транспортного средства с приводом на два или четыре колеса содержит одно муфтовое соединение с повышенным внутренним сопротивлением, имеющее дисковый блок и приводящий его в движение поршень, управляемый гидравлическим насосным устройством. Указанное устройство имеет электрический двигатель и управляемые им гидравлический насос и центробежный регулятор, управляющий клапаном избыточного давления и соединенный с выходным отверстием гидравлического насоса для выхода масла. В частности, устройство содержит аксиально-поршневой насос, имеющий поршневой цилиндр, расположенный в корпусе насоса с возможностью поворота и содержащий несколько аксиальных поршней, выполненных с возможностью возвратно-поступательного перемещения, один центробежный рычаг, прикрепленный к поршневому цилиндру с возможностью поворота и клапанную часть, соединенную с центробежным рычагом и расположенную с обеспечением ее взаимодействия с входом выходного канала для масла в поршневом цилиндре для образования клапана избыточного давления. Достигается упрощение устройства. 5 з.п. ф-лы, 10 ил.

Формула

которое содержит электрический двигатель (16) и приводимые им в движение гидравлический насос (17) и центробежный регулятор (19), управляющий клапаном (20) избыточного давления и соединенный с выходным отверстием (23) гидравлического насоса (17) для выхода масла, и

отличается тем, что оно содержит

аксиально-поршневой насос, имеющий поршневой цилиндр (30), расположенный в корпусе (31) насоса с возможностью поворота и содержащий несколько аксиальных поршней (35), выполненных с возможностью возвратно-поступательного перемещения,

по меньшей мере один центробежный рычаг (40), прикрепленный к поршневому цилиндру (30) с возможностью поворота, и

клапанную часть (44), соединенную с центробежным рычагом (40) и расположенную с обеспечением взаимодействия с входом выходного канала (45) для масла в поршневом цилиндре (30) для образования указанного клапана (20) избыточного давления.

Комментарии