Технологический насос с кривошипным механизмом - RU2697590C2

Код документа: RU2697590C2

Чертежи

Описание

Изобретение относится к технологическому насосу с кривошипным механизмом. В частности, изобретение относится к технологическому насосу с несколькими цилиндрами, каждый из которых имеет крейцкопф в качестве соединительного элемента для шатуна, причем крейцкопфы функционально соединены с коленчатым валом через шатуны.

В общем, такие технологические насосы с несколькими цилиндрами используют для перекачивания с большими расходами и/или при высоких давлениях. Такие технологические насосы имеют недостаток, состоящий в необходимости обеспечения относительно большого пространства, поскольку конструкция насосных головок требует, чтобы они находились на определенном расстоянии друг от друга, в частности при использовании мембранных насосных головок. Подразумевается, что технологический насос является возвратно-поступательным объемным насосом с постоянной длиной хода.

В известных технологических насосах с кривошипными механизмами цилиндры расположены параллельно-последовательно и поддерживаются вдоль коленчатого вала. В этом случае большое расстояние между цилиндрами в зоне соединения с насосными головками также означает большое расстояние между опорами на коленчатом валу. В случае использования нескольких цилиндров с большими насосными головками, в частности, с мембранными насосными головками, коленчатый вал соответственно должен быть длинным. В свою очередь, это требует специальных характеристик коленчатого вала, в частности, в отношении устойчивости и прочности на изгиб. По этой причине, а также из-за строгих требований к пространству производство и хранение требуют больших расходов.

Для решения этой проблемы в документе EP 1 736 666 B1 предложено располагать цилиндры веерообразно относительно друг друга, так чтобы вертикальное смещение между цилиндрами было совсем небольшим или вертикальное смещение полностью отсутствовало. В частности, в документе EP 1 736 666 B1 предложено распределять по три цилиндра на квадрант вокруг коленчатого вала, причем цилиндры имеют вертикальное смещение относительно друг друга, приблизительно равное толщине шатуна. Как вариант, в документе EP 1 736 666 B1 предложено использовать изогнутые шатуны, так чтобы все цилиндры лежали в плоскости, перпендикулярной коленчатому валу. С помощью такого расположения цилиндров требования к пространству для насоса, имеющего такой кривошипный механизм, могут быть значительно снижены, при этом могут быть уменьшены производственные расходы.

Такие технологические насосы, по существу, генерируют большие ускорения масс в перекачиваемой среде, так что по причинам, имеющим отношение к процессу, целью является равномерная характеристика перекачивания. Применительно к многоцилиндровым насосам этой характеристикой является конечная общая подача, т.е. общая подача, полученная из подач отдельных цилиндров. По существу, равномерная общая подача благоприятно действует на рабочую характеристику привода насоса, а также, в частности, на давление и отклонения расхода в дополнительных элементах, например, в трубах. Таким образом, благодаря вышеуказанному решению расходы на пригодный привод насоса можно поддерживать в регулируемых пределах. В то же время посредством уменьшения затрат на средства измерения для оптимизации труб также можно снизить расходы, поскольку можно использовать меньше демпферов вибраций или резонаторов или их можно вообще не использовать.

Решение, предлагаемое в документе EP 1 736 666 B1, весьма пригодно для использования в так называемых FPSO-системах (плавучие системы нефтедобычи, хранения и отгрузки), т.е., например, на буровых суднах, на которых одновременно обрабатывают и временно хранят перекачиваемую сырую нефть. Однако в насосах, используемых с этой целью, в возрастающей степени требуется бóльшая производительность насоса на единицу площади. В частности, при использовании очень больших насосов разбалансировки подвижных частей могут оказывать весьма отрицательное воздействие, поскольку динамически стимуляции могут создавать проблему, в частности, на суднах. Например, можно упомянуть увеличенную вероятность усталостного разрушения в результате вибраций.

В документе WO 2013/116820 A1 показан компрессор для сжатия или высвобождения газа с четырьмя цилиндрами, каждый из которых соединен с кулачковым валом через шатун.

В документе EP 1 736 666 A1 показан привод насоса с несколькими цилиндрами, который обеспечивает единообразный сдвиг фазы колебаний цилиндров посредством специального согласования углов между осями цилиндров и соответственно выбранного радиуса кривошипа.

Таким образом, задачей изобретения является создание технологического насоса с кривошипным механизмом, в котором может быть достигнута высокая равномерность конечной общей подачи, но в котором, в то же время, по существу, исключены разбалансировки.

Эту проблему решает технологический насос в соответствии с п. 1 формулы изобретения. Преимущественные усовершенствования описаны в зависимых пунктах формулы.

Технологический насос согласно изобретению содержит кривошипный механизм и по меньшей мере три цилиндра. Эти цилиндры, если смотреть вокруг кривошипного механизма, представляют собой первый цилиндр, второй цилиндр и третий цилиндр. Кривошипный механизм содержит коленчатый вал и для каждого цилиндра крейцкопф и шатун, каждый из которых имеет большую головку шатуна для размещения коленчатого вала. Крейцкопфы функционально соединены с коленчатым валом через шатуны.

Технологический насос согласно изобретению по сравнению с упомянутым выше насосом по существующему уровню техники отличается тем, что коленчатый вал выполнен в виде эксцентрикового вала, имеющего первый эксцентрик и второй эксцентрик, причем шатун первого цилиндра и шатун третьего цилиндра установлены на первом эксцентрике, а шатун второго цилиндра установлен на втором эксцентрике, так что большая головка шатуна первого цилиндра и большая головка шатуна третьего цилиндра имеют общую центральную ось. Другими словами, большая головка шатуна второго цилиндра поддерживается на втором эксцентрике, а большие головки шатунов первого и третьего цилиндров поддерживаются на первом эксцентрике, так что большие головки шатунов первого и третьего цилиндров могут поворачиваться вокруг общей центральной оси.

Эта конструкция имеет преимущество в том, что также и в больших технологических насосах и соответственно при высоких производительностях насосов и соответственно высоких давлениях достигается равномерная подача, и вибрации, возникающие из-за разбалансировки движущихся частей, заметно уменьшаются по сравнению с решениями, известными из существующего уровня техники. Таким образом, технологический насос согласно изобретению, если это вообще имеет место, требует использования только небольших уравновешивающих грузов для устранения или сведения к минимуму суммарных вибраций. Соответственно, такой технологический насос особенно пригоден для использования в FPSO-системах с учетом повышенных требований в этой области.

Другое преимущество технологического насоса согласно изобретению может состоять в том, что используемые части могут быть стандартизованными. Таким образом, за исключением приводного механизма, по существу, все части кривошипного механизма, например, эксцентриковый вал, шатуны и крейцкопфы, являются компонентами, независимыми от используемой насосной головки, и, таким образом, не требуются никакие специальные модификации. Кривошипный механизм без внесения изменений можно использовать как с насосными головками одностороннего действия, так и с насосными головками двустороннего действия. Это ведет к значительному снижению расходов на технологический насос согласно изобретению, поскольку основное количество отдельных компонентов пригодно для множества насосов различных типов.

Предпочтительно, технологический насос имеет именно три цилиндра. Таким образом, можно получить весьма простую конструкцию при одновременном уменьшении разбалансировок.

Соответственно, технологический насос имеет последовательность управления: первый цилиндр - третий цилиндр - второй цилиндр. В этом контексте также является преимуществом, если оси соседних цилиндров имеют угловое смещение 60° относительно друг друга. Таким образом, в случае трех цилиндров получают компоновку с углом 120°, т.е. максимальный угол между осями двух цилиндров, наиболее удаленных друг от друга, составляет 120°. В рассматриваемом случае ось цилиндра означает центральную ось цилиндра, которая проходит, по существу, перпендикулярно от оси вращения коленчатого вала или эксцентрикового вала. В частности, если два эксцентрика эксцентрикового вала смещены на 180° относительно друг друга, эта конструкция имеет преимущество, состоящее в том, что обеспечено оптимальное смещение фазы 120° отдельных подач каждого цилиндра, что позволяет получить весьма равномерную общую подачу насоса. В данном случае углы между осями или угловое смещение, соответственно, следует рассматривать таким образом, что для их определения оси проецируют на общую плоскость, расположенную перпендикулярно оси вращения эксцентрикового вала, так что возможными смещениями по высоте вдоль эксцентрикового вала можно пренебречь.

В рассматриваемом случае целесообразно, если угловое смещение между осью первого цилиндра и осью третьего цилиндра равно 120°. Таким образом, в случае последовательности управления первый цилиндр - третий цилиндр - второй цилиндр средний цилиндр может быть расположен в самом нижнем положении, в результате чего в добавление к вышеуказанным преимуществам можно внедрить особо компактный экономящий место кривошипный механизм и, таким образом, соответствующий технологический насос.

Предпочтительно, по меньшей мере, один из двух эксцентриков, предпочтительно оба, выполнен/выполнены в виде эксцентрикового диска. Эксцентриковые диски имеют преимущество в том, что во время эксплуатации они обеспечивают надлежащее распределение сил внутри коленчатого вала или эксцентрикового вала во избежание возникновения постоянных поломок вследствие усталости и т.п.

Также является преимуществом, если первый эксцентрик и второй эксцентрик расположены на эксцентриковом валу со смещением относительно друг друга на 180°. Компоновка этого типа уменьшает разбалансировку в кривошипном механизме во время эксплуатации, обеспечивает равномерное смещение фаз конечных частичных подач отдельных цилиндров и, помимо этого позволяет получить еще более компактную конструкцию.

Соответственно, каждый шатун имеет стержень шатуна и малую головку шатуна для функционального соединения с крейцкопфами, причем большая головка шатуна, стержень шатуна и малая головка шатуна каждого шатуна образованы как одно целое. Это имеет преимущество, состоящее в том, что, с одной стороны, шатуны могут иметь оптимальную стоимость изготовления, поскольку их изготавливают только из цельной заготовки. С другой стороны, обеспечено преимущество более легкой установки, поскольку шатуны должны быть установлены только на предназначенную для этого опорную поверхность эксцентрикового вала. Кроме того, цельные шатуны во время эксплуатации насосных головок двустороннего действия имеют преимущество, поскольку в отличие от разъемных шатунов не требуются никакие нагруженные болты, которые могли бы подвергаться усталостному разрушению. Разумеется, можно дополнительно использовать соответствующие подшипниковые средства, т.е., например, подшипники качения, такие как шарикоподшипники или роликоподшипники, или подшипники скольжения, для оптимальной поддержки шатунов. Кроме того, осевое расстояние шатунов друг от друга можно регулировать с помощью соответствующих дисков скольжения.

В другом усовершенствовании эксцентриковый вал выполнен как единое целое. Цельный эксцентриковый вал имеет преимущество, состоящее в том, что обеспечивается улучшенное распределение сил внутри эксцентрикового вала, поскольку эксцентриковый вал не требует неподвижного соединения двух частей вала. Кроме того, кривошипный механизм можно более легко и быстро монтировать или отсоединять в целях технического обслуживания. И, наконец, кривошипный механизм или технологический насос имеет невысокую стоимость изготовления.

В другом усовершенствовании на эксцентриковый вал установлен уравновешивающий груз. Указанный уравновешивающий груз предназначен для дополнительного уменьшения или исключения разбалансировок и, следовательно, возникающих вибраций во время эксплуатации. Кроме того, также можно уменьшить износ подшипников эксцентрикового вала. В рассматриваемом случае испытания показали, что уравновешивающий груз может вплоть до 50% уменьшить усилия разбалансировки, возникающие во время эксплуатации в направлении X и направлении Y, т.е. в направлениях, проходящих перпендикулярно оси вращения эксцентрикового вала. Уравновешивающий груз можно устанавливать с помощью зубчатой системы и т.п. в радиальном направлении относительно эксцентрикового вала. Для установки уравновешивающего груза в осевом направлении можно использовать зажимные или фиксирующие средства. Особенно предпочтительно, если уравновешивающий груз, как видно в осевом направлении эксцентрикового вала, расположен перед первым цилиндром с одной стороны эксцентрикового вала, так что возможные модификации, относящиеся к уравновешивающему грузу, могут быть выполнены быстро и легко без необходимости отсоединения всего кривошипного механизма.

Целесообразно, если технологический насос согласно изобретению имеет, по меньшей мере, одну насосную головку, которая может быть образована в виде насосной головки одностороннего действия или насосной головки двустороннего действия в зависимости от требований. Предпочтительно, все цилиндры снабжены насосными головками одностороннего действия или насосными головками двустороннего действия. Насосные головки одностороннего действия по сравнению с насосными головками двустороннего действия имеют преимущество, состоящее в том, что для них требуется до некоторой степени меньшее пространство. Следовательно, эти насосные головки особенно пригодны в случае условий установки технологического насоса в ограниченном пространстве. Насосные головки двустороннего действия имеют преимущество, состоящее в том, что они обеспечивают двойной расход, поскольку они генерируют перекачивание в обоих направлениях перемещения штока поршня.

Предпочтительно, по меньшей мере, одна насосная головка выполнена в виде мембранной насосной головки, но также можно использовать поршневые насосные головки. Поршневые насосные головки также могут быть одностороннего действия или двустороннего действия. В частности, мембранные насосные головки имеют преимущество, состоящее в том, что перекачиваемая среда герметично уплотнена по отношению к атмосфере и, таким образом, исключен контакт перекачиваемой среды с окружающей атмосферой или частями привода насоса. При использовании насоса двустороннего действия, в частности, с мембранными насосными головками двустороннего действия, можно достигнуть большой общей подачи.

Далее приведено подробное описание изобретения со ссылками на чертежи.

На фиг. 1 схематично показан технологический насос согласно изобретению с насосными головками двустороннего действия, вид в перспективе;

на фиг. 2 - часть технологического насоса, показанного на фиг. 1, вид в разрезе;

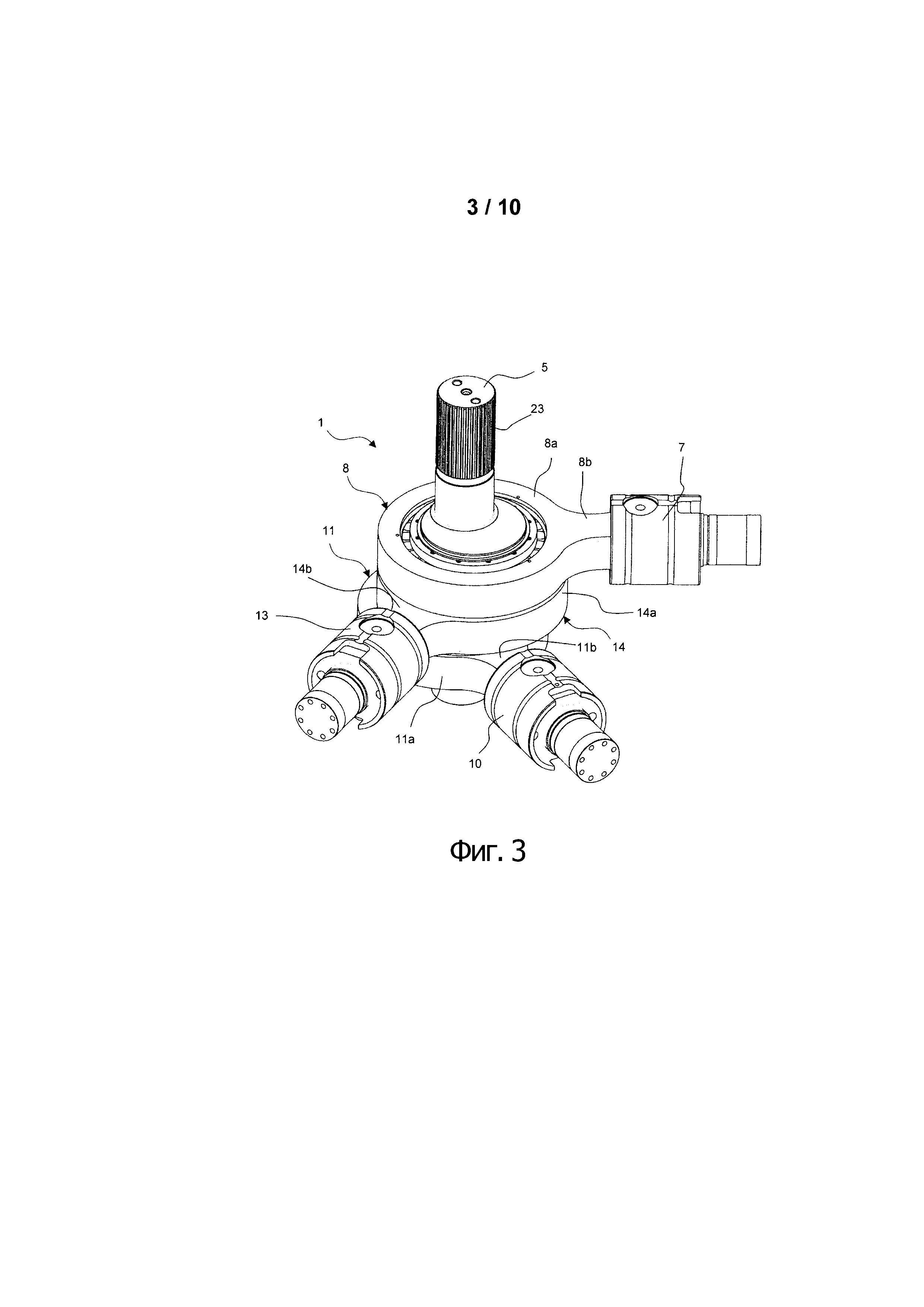

на фиг. 3 - кривошипный механизм согласно изобретению и соответствующие шатуны и крейцкопфы, вид в перспективе;

на фиг. 4 - кривошипный механизм, показанный на фиг. 3, вид сверху;

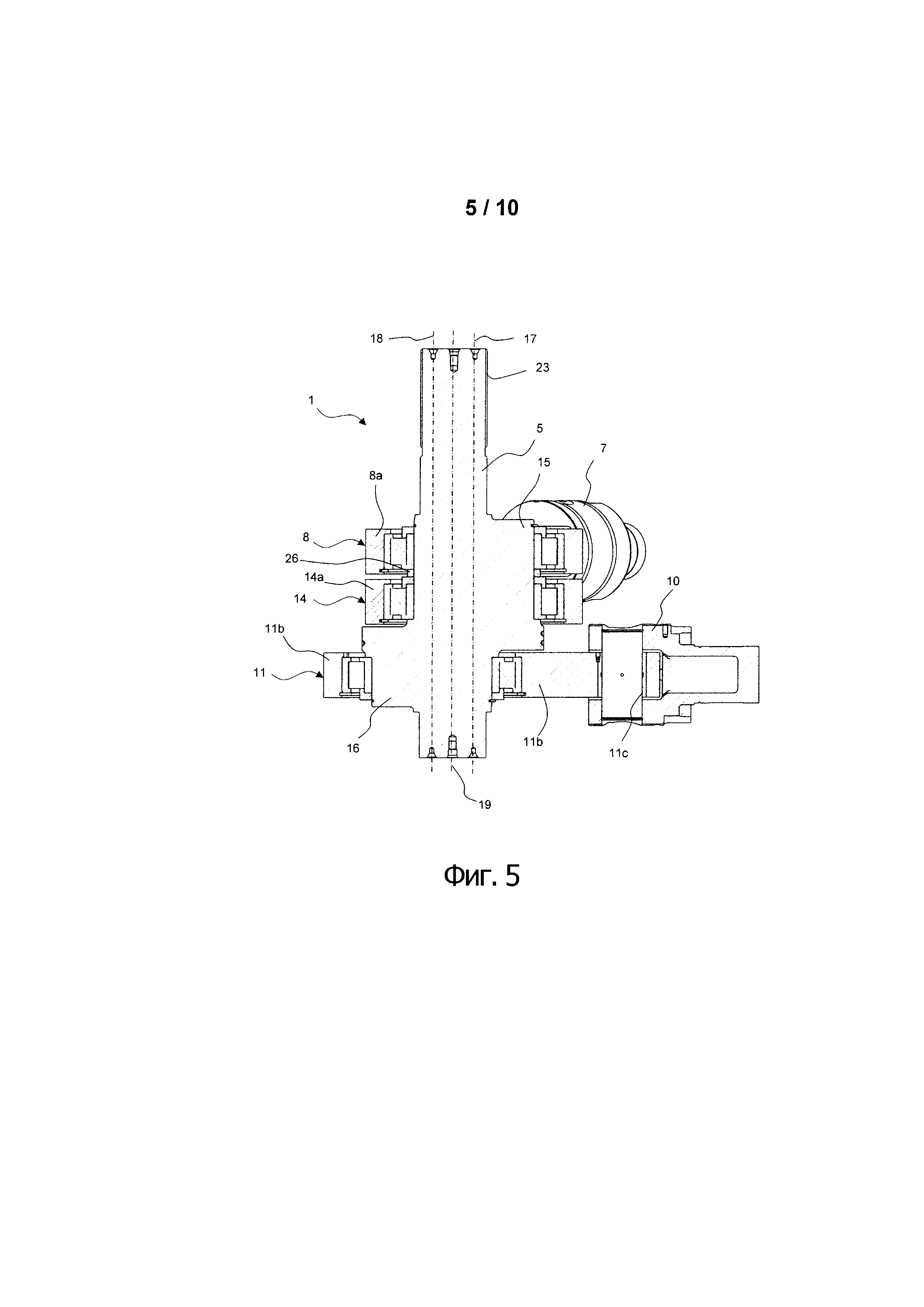

на фиг. 5 - кривошипный механизм, показанный на фиг. 3, вид в разрезе;

на фиг. 6 - эксцентриковый вал кривошипного механизма согласно изобретению, вид сбоку;

на фиг. 7 - схематичное представление принципа устройства технологического насоса согласно изобретению с насосными головками двустороннего действия;

на фиг. 8 - график подачи применительно к принципу устройства на фиг. 7;

на фиг. 9 - схематичное представление принципа устройства технологического насоса согласно изобретению с насосными головками одностороннего действия; и

на фиг. 10 - график подачи применительно к принципу устройства на фиг. 9.

На фиг. 1 показан технологический насос 100 согласно изобретению. Технологический насос 100 содержит три цилиндра 2, 3, 4, которые представляют собой первый цилиндр 2 (самый задний цилиндр на фиг. 1), второй цилиндр 3 (средний цилиндр на фиг. 1) и третий цилиндр 4 (передний цилиндр на фиг. 1), если смотреть в направлении по часовой стрелке или против часовой стрелки. В дальнейшем подразумевается, что элементы, обозначенные как «первый», «второй», «третий» и т.п., относятся к соответствующему цилиндру 2, 3, 4.

Кроме того, на фиг. 1 видно, что технологический насос 100 содержит насосные головки 102, 103, 104 двустороннего действия, каждая из которых в добавление к цилиндрам 2, 3, 4 имеет две насосные крышки 106, к которым подсоединены трубы, ведущие к линии всасывания или нагнетания. Кроме того, технологический насос 100 имеет привод 101 (например, электродвигатель 101a и редуктор 101b) и корпус 105.

На фиг. 2 показан корпус 105 (без привода 101), вид в разрезе. На фигуре видно, что кривошипный механизм 1 в смонтированном и рабочем состоянии технологического насоса 100 поддерживается внутри корпуса 105. Далее приведено подробное описание кривошипного механизма 1.

На фиг. 3 - 5 показан, соответственно, на различных видах и виде в разрезе кривошипный механизм 1 согласно изобретению. Кривошипный механизм 1 содержит цельный коленчатый вал, выполненный в виде эксцентрикового вала 5, который приводит в действие три цилиндра 2, 3, 4. На фиг. 4 цилиндры 2, 3, 4 обозначены пунктирными прямоугольниками. Цилиндры 2, 3, 4 имеют поршень 6, 9, 12 со штоком 6a, 9a, 12a (см. фиг. 7 и фиг. 9), причем каждый шток соединен с помощью крейцкопфа 7, 10, 13 с цельным шатуном 8, 11, 14. С помощью крейцкопфов 7, 10, 13 поворотные шатуны 8, 11, 14 соединены с поршнями 6, 9, 12, которые могут перемещаться только линейно, так что исходное вращательное движение эксцентрикового вала 5 вызывает линейное движение поршней 6, 9, 12. Как можно хорошо видеть на фиг. 3 - 5, шатуны 8, 11, 14 и относящиеся к ним крейцкопфы 7, 10, 13 имеют идентичную конструкцию.

Другими словами, если смотреть в направлении по часовой стрелке или против часовой стрелки вокруг кривошипного механизма 1 или эксцентрикового вала 5, соответственно, т.е. вдоль центральной оси или оси 19 вращения эксцентрикового вала 5, первый цилиндр 2 имеет первый поршень 6, который функционально соединен с эксцентриковым валом 5 через первый крейцкопф 7 и первый шатун 8. За ним следует второй цилиндр 3, имеющий второй поршень 9, если смотреть в направлении по часовой стрелке или против часовой стрелки, который также функционально соединен с эксцентриковым валом 5 через второй крейцкопф 10 и второй шатун 11. За ним следует третий цилиндр 4, имеющий третий поршень 12, если смотреть в направлении по часовой стрелке или против часовой стрелки, который также функционально соединен с эксцентриковым валом 5 через третий крейцкопф 13 и третий шатун 14.

Шатуны 8, 11, 14 имеют большую головку 8a, 11a, 14a шатуна, стержень 8b, 11b, 14b шатуна и малую головку 8c, 11c, 14c шатуна, на которой установлены крейцкопфы 7, 9, 11 посредством пальца 25. Например, из видов в разрезе на фиг. 2 и фиг. 5 ясно, что конструкция, показанная только для второго цилиндра 3, идентично выполняется для первого цилиндра 2 и третьего цилиндра 4.

Эксцентриковый вал 5 имеет первый эксцентрик 15 и второй эксцентрик 16 в виде эксцентриковых дисков, как можно видеть на фиг. 6. Первый эксцентрик 15 и второй эксцентрик 16 расположены на эксцентриковом валу со смещением относительно друг друга на 180°. На первом эксцентрике 15 установлены большая головка 8a первого шатуна 8, а также большая головка 14a третьего шатуна 14. На втором эксцентрике 16 установлена только большая головка 11a второго шатуна 11. Как ясно, например, из фиг. 5, большие головки 8a, 11a, 14a шатуна поддерживаются на эксцентриковом валу 5 и на первом эксцентрике 15 или втором эксцентрике 16, соответственно, через подшипники качения (в этом примере через цилиндрические подшипники качения). Использование подшипников скольжения также является допустимым.

Как наиболее наглядно показано на фиг. 5, расстояние в осевом направлении эксцентрикового вала 5 между шатуном 8 первого цилиндра 2 и шатуном 14 третьего цилиндра 4 небольшое и обусловлено диском 26 скольжения.

Согласно изобретению первый эксцентрик 15 и второй эксцентрик 16 имеют ось 17 и 18 вращения, соответственно, которая смещена от оси вращения или центральной оси 19 эксцентрикового вала 5, см., например, фиг. 5 или 6. Как описано выше, первый цилиндр 2 и третий цилиндр 4 приводятся в действие первым эксцентриком 15, так что шатун 8 первого цилиндра 2 и шатун 14 третьего цилиндра 3 имеют общую центральную ось 17.

Согласно изобретению цилиндры 2, 3, 4 расположены относительно друг друга таким образом, что их оси (см., например, фиг. 4) имеют угловое смещение 60° относительно друг друга. Первый цилиндр 2 имеет угловое смещение W1-2 относительно соседнего второго цилиндра 3, равное 60°, и третий цилиндр 4 также имеет угловое смещение W2-3 относительно соседнего второго цилиндра 3, равное 60°. В целом это дает угловое смещение W1-3 между первым цилиндром 2 и третьим цилиндром 4, равное 120°. Это приводит к тому, что последовательность управления цилиндрами такова, что, прежде всего, выполняется управление первым цилиндром 2, затем третьим цилиндром 4 и затем вторым цилиндром 3, прежде чем управление начнется заново, когда эксцентриковый вал 5 выполнит один оборот.

Для противодействия разбалансировкам, имеющим место во время работы, кривошипный механизм 1 имеет уравновешивающий груз 24, расположенный на эксцентриковом валу 5. Как показано на фиг. 2, эксцентриковый вал 5 для размещения уравновешивающего груза 24 имеет зубчатую систему 23 перед первым цилиндром 2, если смотреть в осевом направлении. Уравновешивающий груз 24 можно установить на эту зубчатую систему 23, как показано на фиг. 2. В установленном состоянии кривошипного механизма 1 уравновешивающий груз 24, который, например, может иметь шлицованный конец с действующим в радиальном направлении крепежным элементом для закрепления уравновешивающего груза 24 в осевом направлении на эксцентриковом валу 5, помещен на указанную зубчатую систему 23. Кроме того, с помощью зубчатой системы 23 эксцентрикового вала 5 также можно приводить в действие кривошипный механизм 1.

Как ясно из фиг. 2, кривошипный механизм 1 можно легко устанавливать благодаря наличию цельного эксцентрикового вала 5 и цельного шатуна 8, 11, 14. Для этого, прежде всего, устанавливают шатун 11 и крейцкопф 10 второго цилиндра 3. Далее эксцентриковый вал 5 устанавливают в корпус 105, затем устанавливают шатун 14 и крейцкопф 13 третьего цилиндра 13, затем шатун 8 и крейцкопф 7 первого цилиндра 2, и в конце можно установить уравновешивающий груз 24. Далее корпус 105 закрывают и устанавливают остальные компоненты технологического насоса 100 согласно изобретению.

В технологическом насосе 100 согласно изобретению в качестве насосных головок можно использовать насосные головки 102, 103, 104 двустороннего действия (см. фиг. 7) или головки 102a, 103a, 104a одностороннего действия (см. фиг. 9), в частности, в виде мембранных насосных головок. Преимущество технологического насоса 100 согласно изобретению состоит в том, что с последовательностью управления первый цилиндр 2 - третий цилиндр 4 - второй цилиндр 3 можно использовать как насосные головки 102a, 103a, 104a одностороннего действия, так и насосные головки 102, 103, 104 двустороннего действия, без необходимости замены кривошипного механизма 1, при этом можно обеспечить соответствующий сдвиг фаз 120° частичных подач. Соответствующий принцип устройства насосных головок 102, 103, 104 двустороннего действия схематично показан на фиг. 7, и соответствующий принцип устройства насосных головок 102a, 103a, 104a одностороннего действия схематично показано на фиг. 9.

Отдельные подачи каждого из цилиндров 2, 3, 4, оборудованных насосными головками 102, 103, 104 двустороннего действия, а также полученная общая подача насоса показаны на фиг. 8. На оси абсцисс показано положение эксцентрикового вала 5 в градусах [°], на оси ординат показана подача насоса, которая, в общем, выражена в единицах измерения или в объеме на единицу времени [м3/ч]. Подача первого цилиндра 2 показана непрерывной линией, подача второго цилиндра 3 показана пунктирной линией с длинными штрихами, и подача третьего цилиндра 4 показана пунктирной линией с короткими штрихами. Общая подача, состоящая из отдельных подач, показана жирной линией. Можно видеть, что полученная общая подача, по существу, является равномерной.

Соответствующий график отдельных подач каждого из цилиндров 2, 3, 4, оборудованных насосными головками 102a, 103a, 104a одностороннего действия, а также полученная общая подача насоса показаны на фиг. 10. Этот график, по существу, идентичен графику на фиг. 8 со ссылкой на вышеприведенное описание. В отношении насосных головок одностороннего действия также можно видеть, что полученная общая подача показана на фиг. 10 в виде жирной серой линии, которая до некоторой степени равномерная и имеет только небольшое отклонение.

Список ссылочных обозначений

1 - кривошипный механизм

2 - первый цилиндр

3 - второй цилиндр

4 - третий цилиндр

5 - эксцентриковый вал

6 - поршень первого цилиндра

6a - шток поршня

7 - крейцкопф первого цилиндра

8 - шатун первого цилиндра

8a - большая головка шатуна

8b - стержень шатуна

8c - малая головка шатуна

9 - поршень второго цилиндра

9a - шток поршня

10 - крейцкопф второго цилиндра

11 - шатун второго цилиндра

11a - большая головка шатуна

11b - стержень шатуна

11c - малая головка шатуна

12 - поршень третьего цилиндра

12a - шток поршня

13 - крейцкопф третьего цилиндра

14 - шатун третьего цилиндра

14a - большая головка шатуна

14b - стержень шатуна

14c - малая головка шатуна

15 - первый эксцентрик

16 - второй эксцентрик

17 - центральная ось больших головок шатунов первого и третьего цилиндров / центральная ось первого эксцентрика

18 - центральная ось большой головки шатуна второго цилиндра / центральная ось второго эксцентрика

19 - центральная ось или ось вращения эксцентрикового вала

20 - ось первого цилиндра

21 - ось второго цилиндра

22 - ось третьего цилиндра

23 - зубчатая система

24 - уравновешивающий груз

25 - палец

26 - диск скольжения

100 - технологический насос

101 - привод

101a - электродвигатель

101b - редуктор

102 - насосная головка первого цилиндра (двустороннего действия)

102a - насосная головка первого цилиндра (одностороннего действия)

103 - насосная головка второго цилиндра (двустороннего действия)

103a - насосная головка второго цилиндра (одностороннего действия)

104 - насосная головка третьего цилиндра (двустороннего действия)

104a - насосная головка третьего цилиндра (одностороннего действия)

105 - корпус

106 - крышка насоса

W1-2 - угловое смещение между первым и вторым цилиндрами

W2-3 - угловое смещение между вторым и третьим цилиндрами

W1-3 - угловое смещение между первым и третьим цилиндрами

Реферат

Изобретение относится к технологическому насосу, содержащему кривошипный механизм 1 и по меньшей мере три цилиндра, которые представляют собой первый цилиндр, второй цилиндр и третий цилиндр, если смотреть в направлении по часовой стрелке или против часовой стрелки вокруг кривошипного механизма 1. Кривошипный механизм 1 содержит вертикальный коленчатый вал и для каждого цилиндра крейцкопф 7, 10, 13 и шатун 8, 11, 14, каждый из которых имеет большую головку 8a, 11a, 14a шатуна для размещения коленчатого вала. Крейцкопфы 7, 10, 13 функционально соединены с коленчатым валом через шатуны 8, 11, 14. Коленчатый вал выполнен в виде эксцентрикового вала 5 с первым эксцентриком и вторым эксцентриком. Шатун 8 первого цилиндра и шатун 14 третьего цилиндра установлены на первом эксцентрике 15, а шатун 11 второго цилиндра установлен на втором эксцентрике, так что большая головка 8a шатуна 8 первого цилиндра и большая головка 14a шатуна 14 третьего цилиндра имеют общую центральную ось. Кривошипный механизм 1 имеет последовательность управления: первый цилиндр 2 - третий цилиндр 4 - второй цилиндр 3. Обеспечивается компактность насоса, подача насоса происходит без пульсаций. 10 з.п. ф-лы, 10 ил.

Комментарии