Мартенситная нержавеющая сталь с высокой ударной вязкостью и изготовленный из нее насос возвратно-поступательного действия - RU2702889C1

Код документа: RU2702889C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Это раскрытие главным образом относится к составам мартенситной нержавеющей стали с высокой ударной вязкостью а, более конкретно, к изготовленным из них напорным частям насосов возвратно-поступательного действия.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002] Насос возвратно-поступательного действия может быть выполнен с возможностью проталкивать материал обработки, такой как, но без ограничения, бетон, материал для кислотной обработки пластов, материал для гидроразрыва пластов или материал проппанта, в газовую или нефтяную скважину. Насос возвратно-поступательного действия может включать в себя приводную часть и напорную часть, причем приводная часть, включает в себя двигатель и коленчатый вал, вращательно сцепленный с двигателем. Кроме того, приводная часть может включать в себя плечо кривошипа, вращательно сцепленное с коленчатым валом.

[0003] Напорная часть может включать в себя шатун, функционально соединенный с плечом кривошипа на одном конце и с плунжером на другом конце, цилиндр, выполненный с возможностью функционально сцепляться с плунжером, и головку, выполненную с возможностью сцепляться с цилиндром. Головка может иметь впускное окно, выпускное окно и первый канал, проходящий между впускным окном и выпускным окном. Кроме того, головка может включать в себя окно цилиндра и канал цилиндра, проходящий между окном цилиндра и первым каналом.

[0004] При работе двигатель может вращать коленчатый вал, который, в свою очередь, передает возвратно-поступательное движение плунжеру внутри цилиндра через межсоединение плечо кривошипа и шатуну. Когда плунжер совершает возвратно-поступательное движение, материал обработки может быть перемещен в головку через впускное окно и вытолкнут из головки через выпускное окно под давлением в газовую или нефтяную скважину.

[0005] Так как спрос на углеводороды увеличился, компании по гидроразрыву пластов перешли на бурение более сложных месторождений, таких как Haynesville Shale. Там, где более старые пласты могли бы быть разорваны при давлениях 9000 фунтов на квадратный дюйм (PSI), Haynesville Shale обычно требует давления нагнетания выше 13000 PSI. Более того, там, где более старые пласты могли бы использовать менее абразивные материалы проппанта, Haynesville Shale обычно требует высокоабразивного проппанта, такого как боксит. Более высокое давление нагнетания и использование более абразивных материалов проппанта привели к уменьшению срока службы напорной части и, следовательно, к увеличению затрат, связанных с заменой головок и насосов.

[0006] Таким образом, настоящее раскрытие направлено на преодоление одной или более проблем, изложенных выше, и/или других проблем, связанных с известными напорными частями насосов возвратно-поступательного действия.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] В соответствии с одним аспектом настоящего раскрытия раскрывается насос возвратно-поступательного действия. Насос возвратно-поступательного действия может содержать приводную часть, имеющую двигатель, коленчатый вал, вращательно сцепленный с двигателем, и плечо кривошипа, вращательно сцепленное с коленчатым валом. Насос возвратно-поступательного действия может дополнительно содержать напорную часть, функционально соединенную с приводной частью. Приводная часть может включать в себя плунжер, цилиндр, выполненный с возможностью функционально сцепляться с плунжером и головку. Плунжер, цилиндр и головка напорной части могут быть, каждый, изготовлены из состава мартенситной нержавеющей стали с высокой ударной вязкостью, содержащего от 11,50 мас.% до 17,00 мас.% хрома, от 3,50 мас.% до 6,00 мас.% никеля, от 0,30 мас.% до 1,50 мас.% молибдена, от 0,01 мас.% до 0,20 мас.% ванадия и железо.

[0008] В соответствии с другим аспектом настоящего раскрытия раскрывается головка насоса возвратно-поступательного действия. Головка может содержать корпус, первый канал, проходящий через корпус между впускным окном и выпускным окном, и канал цилиндра, проходящий через корпус между окном цилиндра и первым каналом. Корпус головки может быть изготовлен из состава мартенситной нержавеющей стали с высокой ударной вязкостью, содержащей от 0,00 мас.% до 0,06 мас.% углерода, от 11,50 мас.% до 17,00 мас.% хрома, от 3,50 мас.% до 6,00 мас.% никеля, от 0,30 мас.% до 1,50 мас.% молибдена, от 0,01 мас.% до 0,20 мас.% ванадия и железо.

[0009] В другом аспекте настоящего раскрытия раскрывается мартенситная нержавеющая сталь с высокой ударной вязкостью. Состав мартенситной нержавеющей стали с высокой ударной вязкостью может содержать от 0,00 мас.% до 0,06 мас.% углерода, от 0,00 мас.% до 1,50 мас.% марганца, от 0,000 мас.% до 0,040 мас.% фосфора, от 0,000 мас.% до 0,030 мас.% серы, от 0,00 мас.% до 0,70 мас.% кремния, от 11,50 мас.% до 17,00 мас.% хрома, от 3,50 мас.% до 6,00 мас.% никеля, от 0,30 мас.% до 1,50 мас.% молибдена, от 0,01 мас.% до 0,20 мас.% ванадия, от 0,00 мас.% до 0,20 мас.% ниобия, от 0,00 мас.% до 0,060 мас.% алюминия и железо. Отношение ниобия к углероду в составе мартенситной нержавеющей стали с высокой ударной вязкостью может составлять 6 или менее.

[0010] Эти и другие аспекты и признаки настоящего раскрытия будут более понятны при чтении в сочетании с прилагаемыми чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

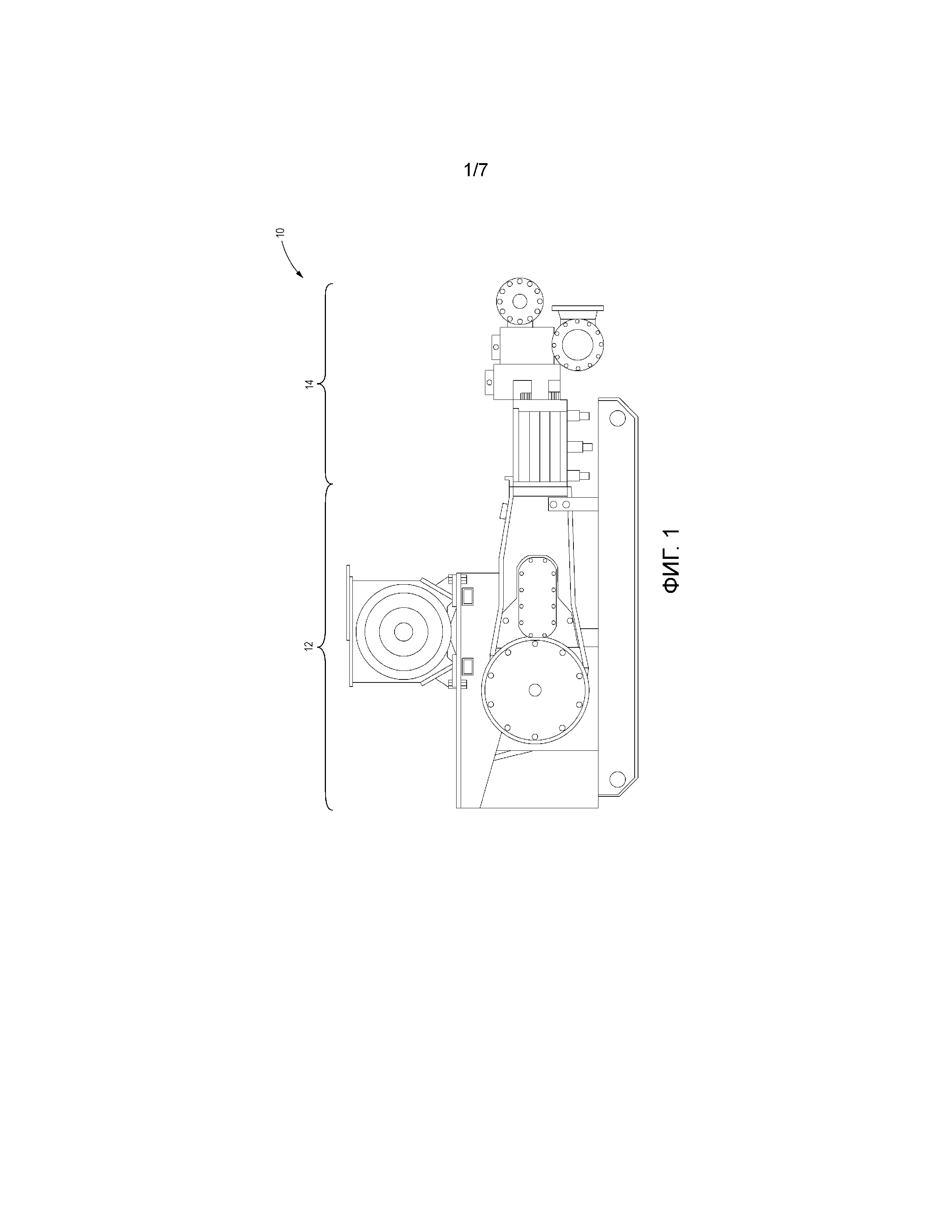

[0011] Фиг. 1 - вид сбоку примерного насоса возвратно-поступательного действия, сконструированного в соответствии с настоящим раскрытием.

[0012] Фиг. 2 - вид сбоку в сечении примерного насоса возвратно-поступательного действия, изображенного на фиг. 1, сконструированного в соответствии с настоящим раскрытием.

[0013] Фиг. 3 - изометрический вид головки, которая может быть использована с примерным насосом возвратно-поступательного действия, изображенным на фиг. 1, сконструированной в соответствии с настоящим раскрытием.

[0014] Фиг. 4 - вид в сечении одного варианта осуществления головки, изображенной на фиг. 3 по линии 4-4, которая может быть использована с примерным насосом возвратно-поступательного действия, изображенным на фиг. 1, сконструированной в соответствии с настоящим раскрытием.

[0015] Фиг. 5 - вид в сечении альтернативного варианта осуществления головки, изображенной на фиг. 3 по линии 4-4, которая может быть использована с примерным насосом возвратно-поступательного действия, изображенным на фиг. 1, сконструированной в соответствии с настоящим раскрытием.

[0016] Фиг. 6 - графическое представление данных, показывающее влияние различных температур отпуска на предел текучести (предел текучести) и предел прочности при растяжении (UTS) на состав мартенситной нержавеющей стали с высокой ударной вязкостью, приготовленный в соответствии с настоящим раскрытием.

[0017] Фиг. 7 - графическое представление данных, показывающее влияние различных температур отпуска на ударную вязкость состава мартенситной нержавеющей стали с высокой ударной вязкостью, изображенного на фиг. 6.

ПОДРОБНОЕ ОПИСАНИЕ РАСКРЫТИЯ

[0018] Различные аспекты раскрытия будут теперь описываться со ссылкой на чертежи и таблицы, приведенные в настоящем документе, при этом одинаковые ссылочные номера относятся к одинаковым элементам, если не указано иное. Обращаясь к фиг. 1, представлен вид сбоку примерного насоса 10 возвратно-поступательного действия, изготовленного в соответствии с настоящим раскрытием. Как показано на этом чертеже, насос 10 возвратно-поступательного действия может включать в себя приводную часть 12 и напорную часть 14. Приводная часть 12 может быть выполнена с возможностью обеспечивать работу напорной части 14, тем самым позволяя напорной части 14 проталкивать материал обработки, такой как, но без ограничения, бетон, материал кислотной обработки пластов, материал гидроразрыва пластов или материал проппанта, в газовую или нефтяную скважину.

[0019] Обращаясь теперь к фиг. 2, изображается вид сбоку в поперечном сечении примерного насоса 10 возвратно-поступательного действия, изготовленного в соответствии с настоящим раскрытием. Как видно из этого чертежа, приводная часть 12 может включать в себя двигатель 16, выполненный с возможностью обеспечивать работу напорной части 14. Кроме того, приводная часть 12 может включать в себя корпус 18 кривошипной камеры, окружающий коленчатый вал 20 и плечо 22 кривошипа. Коленчатый вал 20 может быть вращательно сцеплен с двигателем 16, а плечо 22 кривошипа может быть вращательно сцеплено с коленчатым валом 20.

[0020] Напорная часть 14 может включать в себя корпус 24 напорной части, по меньшей мере, частично окружающий шатун 26, цилиндр 28 и плунжер 30. Шатун 26 может включать в себя первый конец 31 и второй конец 33, противоположный первому концу 31. Шатун 26 может быть функционально соединен с плечом 22 кривошипа на первом конце 31 и с плунжером 30 на втором конце 33. Цилиндр 28 может быть выполнен с возможностью функционально сцепляться с плунжером 30. Хотя настоящее раскрытие и чертежи обсуждают компоновку цилиндра 28 и плунжера 30, предполагается, что идея настоящего раскрытия может также охватывать компоновку цилиндра 28 и поршня. Соответственно, следует понимать, что плунжер 30 может быть заменен поршнем, без отступления от объема настоящего раскрытия.

[0021] Напорная часть 14 также может включать в себя головку 32. Обращаясь теперь к фиг. 3, изображается изометрический вид головки 32, которая может быть использована с примерным насосом 10 возвратно-поступательного действия, изображенным на фиг. 1. Как изображено на этом чертеже, головка 32 может содержать корпус 34, простирающийся между передней стороной 36, задней стороной 38, левой стороной 40, правой стороной 42, верхней стороной 44 и нижней стороной 46. Хотя головка 32, изображенная на фиг. 3 представляет собой моноблочную конструкцию из трех частей, предполагается, что идея настоящего раскрытия одинаково применима к другим моноблочным конструкциям, таким как конструкция из пяти частей, Y-блок и даже головка 32, имеющая модульную конструкцию.

[0022] Обращаясь к фиг. 4, иллюстрируется вид в поперечном сечении одного варианта осуществления головки 32. Как изображено на этом чертеже, корпус 34 может дополнительно включать в себя впускное окно 48, выпускное окно 50 и первый канал 52, проходящий между впускным окном 48 и выпускным окном 50. Кроме того, как изображено на фиг. 4, корпус 34 может дополнительно включать в себя окно 54 цилиндра, смотровое окно 56 и канал 58 цилиндра. В одном варианте осуществления канал 58 цилиндра может простираться между окном 54 цилиндра и первым каналом 52. В другом варианте осуществления, канал 58 цилиндра может простираться между окном 54 цилиндра и смотровым окном 56.

[0023] Обращаясь к фиг. 5, иллюстрируется вид в поперечном сечении альтернативного варианта осуществления головки 32. Как изображено на этом чертеже, корпус 34 может включать в себя впускное окно 48, выпускное окно 50 и первый канал 52, простирающийся между впускным окном 48 и выпускным окном 50. Кроме того, как изображено на фиг. 5, корпус 34 может дополнительно включать в себя окно 54 цилиндра и канал 58 цилиндра. Канал 58 цилиндра может простираться между окном 54 цилиндра и первым каналом 52. Кроме того, как проиллюстрировано на этом чертеже, угол между каналом 58 цилиндра и первым каналом 52 может быть отличным от 90 градусов, тем самым формируя головку 32, имеющую конфигурацию в стиле Y-блока.

[0024] При работе двигатель 16 может вращать коленчатый вал 20, который может в свою очередь приводить в возвратно-поступательное движение плунжер 30 внутри цилиндра 28 через плечо 22 кривошипа и шатун 26. Когда плунжер 30 совершает возвратно-поступательное движение от канала 58 цилиндра к цилиндру 28, материал обработки может быть перемещен в первый канал 52 через впускное окно 48. Когда плунжер 30 совершает возвратно-поступательное движение от цилиндра 28 к каналу 58 цилиндра, материал обработки может быть перемещен из первого канала 52 через выпускное окно 50 под давлением в газовую или нефтяную скважину.

[0025] Как описано выше, спрос на углеводородную энергию увеличился. Соответственно, компании по гидравлическому разрыву пластов начали исследовать сланцевые месторождения, которые требуют повышенных давлений и использования более абразивных материалов проппанта для освобождения захваченных углеводородов. Более высокое давление нагнетания и использование более абразивных материалов проппанта, такого как боксит, уменьшили срок службы напорной части 14. Более конкретно, более высокие давления нагнетания и использование более абразивных материалов проппанта уменьшили срок службы цилиндра 28, плунжера 30 и головки 32. Соответственно, настоящее раскрытие направлено на увеличение срока службы этих деталей.

[0026] Режим отказа головок и насосов возвратно-поступательного действия может не быть полностью понятным. Что известно, однако, так это то, что данный материал, который подвергается воздействию комбинации растягивающих напряжений и агрессивного водного раствора, может быть склонен к образованию, а затем распространению трещины. Более конкретно, настоящее раскрытие направлено к новым и неочевидным составам мартенситных нержавеющих сталей с высокой ударной вязкостью для изготовления напорной части 14 насоса 10 возвратно-поступательного действия, которые устойчивы к распространению трещины. То есть один или более компонентов напорной части 14 насоса 10 возвратно-поступательного действия, включая цилиндр 28, плунжер 30 и головку 32, могут быть частично или полностью изготовлены из состава мартенситной нержавеющей стали с высокой ударной вязкостью, раскрытого в данном документе. Предпочтительно, составы мартенситной нержавеющей стали с высокой ударной вязкостью, представленные в настоящем раскрытии, являются коррозионно-стойкими и исключительно прочными, что делает их хорошо подходящими для напорных частей насосов, которые работают под высокими давлениями и в присутствии абразивных материалов проппанта. Раскрытые в данном документе составы мартенситной нержавеющей стали с высокой ударной вязкостью могут продлевать срок годности насоса возвратно-поступательного действия и уменьшать или исключать чувствительность напорной части 14 к растрескиванию по сравнению с материалами, обычно используемыми для изготовления напорных частей насосов возвратно-поступательного действия.

[0027] В первом варианте осуществления состав мартенситной нержавеющей стали с высокой ударной вязкостью может содержать от 11,50 мас.% до 17,00 мас.% хрома, от 3,50 мас.% до 6,00 мас.% никеля, от 0,30 мас.% до 1,50 мас.% молибдена, от 0,00 мас.% до 0,20 мас.% ванадия и железо. Например, в этом варианте осуществления состав мартенситной нержавеющей стали с высокой ударной вязкостью может содержать от 0,01 мас.% до 0,20 мас.% ванадия. Кроме того, в этом варианте осуществления состав мартенситной нержавеющей стали с высокой ударной вязкостью может дополнительно содержать от 0,00 мас.% до 0,06 мас.% углерода, от 0,00 мас.% до 1,50 мас.% марганца, от 0,000 мас.% до 0,040 мас.% фосфора, от 0,000 мас.% до 0,030 мас.% серы, от 0,00 мас.% до 0,70 мас.% кремния и от 0,000 мас.% до 0,060 мас.% алюминия. Кроме того, в этом варианте осуществления состав мартенситной нержавеющей стали с высокой ударной вязкостью может дополнительно содержать от 0,00 мас.% до 0,20 мас.% ниобия. Для повышения ударной вязкости отношение ниобия к углероду в составе мартенситной нержавеющей стали с высокой ударной вязкостью может быть равно 6 или менее.

[0028] В первом варианте осуществления с содержанием ванадия на нижнем крае диапазона от 0,01 мас.% до 0,20 мас.%, максимальный предел прочности при растяжении мартенситной нержавеющей стали с высокой ударной вязкостью может быть ниже 124,0 тысяч фунтов на квадратный дюйм (KSI), с минимальной средней ударной вязкостью 90 фут-фунтов образца с V-образным надрезом по Шарпи, когда он тестируется при минус 20°F, для лучшего баланса прочности и пластичности. Кроме того, в этом первом варианте осуществления нержавеющая сталь может иметь максимальный предел прочности на растяжение ниже 130 KSI для лучшего баланса прочности и пластичности.

[0029] В дополнительном варианте осуществления состав мартенситной нержавеющей стали с высокой ударной вязкостью может содержать от 12,00 мас.% до 14,00 мас.% хрома, от 3,50 мас.% до 5,50 мас.% никеля, от 0,50 мас.% до 1,00 мас.% молибдена, от 0,00 мас.% до 0,15 мас.% ванадия и железо. Например, в этом варианте осуществления состав мартенситной нержавеющей стали с высокой ударной вязкостью может содержать от 0,01 мас.% до 0,15 мас.% ванадия. Кроме того, в этом дополнительном варианте осуществления состав мартенситной нержавеющей стали с высокой ударной вязкостью может дополнительно содержать от 0,00 мас.% до 0,06 мас.% углерода, от 0,50 мас.% до 1,00 мас.% марганца, от 0,000 мас.% до 0,030 мас.% фосфора, от 0,000 мас.% и 0,030 мас.% серы, от 0,00 мас.% до 0,60 мас.% кремния и от 0,00 мас.% до 0,060 мас.% алюминия. Кроме того, в этом дополнительном варианте осуществления состав мартенситной нержавеющей стали с высокой ударной вязкостью может дополнительно содержать от 0,00 мас.% до 0,15 мас.% ниобия. В этом дополнительном варианте осуществления отношение ниобия к углероду в составе мартенситной нержавеющей стали с высокой ударной вязкостью может быть равно 4 или менее, чтобы обеспечить повышенную ударную вязкость.

[0030] В этом дополнительном варианте осуществления с содержанием ванадия на нижнем крае диапазона от 0,01 мас.% до 0,15 мас.%, максимальный предел прочности при растяжении мартенситной нержавеющей стали с высокой ударной вязкостью может быть ниже 124,0 тысяч фунтов на квадратный дюйм (KSI), с минимальной средней ударной вязкостью 90 фут-фунтов образца с V-образным надрезом по Шарпи, когда он тестируется при минус 20°F, для лучшего баланса прочности и пластичности. Кроме того, в этом первом варианте осуществления нержавеющая сталь может иметь максимальный предел прочности при растяжении ниже 130 KSI для лучшего баланса прочности и пластичности.

[0031] Углерод в вышеописанных формулах может определить твердость непосредственно после закалки, повысить закаливаемость мартенситной нержавеющей стали с высокой ударной вязкостью и действовать как мощный стабилизатор аустенита. Кроме того, углерод может сочетаться с хромом и молибденом с образованием некоторого количества фаз карбида металла. Частицы карбида металла повышают износостойкость, а карбид металла MC-типа обеспечивает измельчение зерен за счет закрепления частиц. Однако повышение уровня углерода выше 0,06 мас.% нежелательно. Во-первых, выделение карбидов хрома истощает матрицу полезного хрома, что снижает устойчивость сплава к окислению и коррозии. Во-вторых, более высокие уровни углерода могут чрезмерно стабилизировать аустенитную фазу. Из-за чрезмерно стабилизированного аустенита, может произойти неполное превращение, что может снизить начальную и конечную температуру мартенситного превращения ниже комнатной температуры с отрицательным эффектом на прочность приспособления.

[0032] Хром в вышепредставленных формулах может умеренно повысить закаливаемость, мягко придать упрочнение твердому раствору и значительно улучшить износостойкость в сочетании с углеродом для образования карбида металла. При наличии в концентрациях выше 11,5 мас.%, хром придает высокую стойкость к окислению и коррозии. Практически может быть добавлен до 17,0 мас.% без снижения способности к горячей обработке мартенситной нержавеющей стали с высокой ударной вязкостью.

[0033] Никель из вышеописанных формул может придать незначительное упрочнение твердому раствору, улучшить закаливаемость и повысить ударную вязкость и пластичность. Кроме того, никель может улучшить коррозионную стойкость в кислотных средах и может быть сильным стабилизатором аустенита. Никель может увеличить ударную вязкость, которая была бы полезной для препятствования распространению трещин.

[0034] Молибден в вышеописанных формулах может улучшить закаливаемость, повысить коррозионную стойкость, снизить склонность к охрупчиванию в результате отпуска и привести к образованию дисперсионно упрочненной мартенситной нержавеющей стали с высокой ударной вязкостью при нагревании в диапазоне от 1000°F до 1200°F за счет выделения мелкодисперсного карбида металла (M2C). Богатые молибденом карбиды металла обеспечивают повышенную износостойкость, улучшают твердость при высоких температурах и устойчивость к укрупнению зерен ниже температуры А1. Кроме того, количество молибдена до 1,50 мас.% позволяет реализовать эти преимущества, не поступаясь способностью к обработке в горячем состоянии.

[0035] Марганец из вышеописанных формул может обеспечить мягкое упрочнение твердому раствору и повысить закаливаемость мартенситной нержавеющей стали с высокой ударной вязкостью. Если присутствует в достаточном количестве, марганец может связывать серу в неметаллическое соединение, снижая вредные действия свободной серы на пластичность материала. Марганец также является стабилизатором аустенита, а уровни выше 1,50 мас.% могут вызвать проблему чрезмерной стабилизации, сходную с описанной выше для высоких уровней углерода.

[0036] Фосфор в вышеописанных формулах можно считать примесью. Таким образом, фосфор может быть допустим до уровней 0,040 мас.% из-за его тенденции уменьшать пластичность и ударную вязкость из-за разделения в отношении границ зерен. Фосфор на границах зерен может отрицательно влиять на прочность связи границ зерен.

[0037] Серу в вышеописанных формулах можно считать примесью, поскольку она может улучшить обрабатываемость ценой снижения пластичности и ударной вязкости. Из-за отрицательного воздействия на пластичность и ударную вязкость, уровни серы допускаются максимум до 0,030 мас.%.

[0038] Кремний в вышеприведенных формулах может быть использован для раскисления при изготовлении стали. Кроме того, кремний может повысить устойчивость к окислению, придать мягкое увеличение в прочности благодаря упрочнению твердого раствора и повысить закаливаемость мартенситной нержавеющей стали с высокой ударной вязкостью. Кремний мягко стабилизирует феррит, и уровни кремния от 0,00 мас.% до 0,70 мас.% желательны для раскисления и стабилизации фазы в материале.

[0039] Ванадий из вышеописанных формул может значительно усилить закаливаемость, может улучшить износостойкость в сочетании с углеродом для образования карбида металла и может способствовать образованию мелкодисперсного зерна посредством закрепления границ зерен за счет выделения мелкодисперсных частиц карбидов, нитридов или карбонитридов. Ниобий может быть также использован в сочетании с ванадием для улучшения измельчения зерен. Хотя содержание ванадия до 0,20 мас.% может способствовать измельчению зерен и закаливаемости, уровни ванадия выше 0,20 мас.% могут с ущербом уменьшить ударную вязкость за счет образования крупных карбидов. Мартенситная сталь может содержать от 0,00 мас.% до 0,20 мас.% ванадия. Например, мартенситная сталь может содержать от 0,01 мас.% до 0,20 мас.% ванадия.

[0040] Ниобий из вышеописанных формул может отрицательно влиять на закаливаемость путем удаления углерода из твердого раствора, но может приводить к упрочнению за счет выделения мелкодисперсных частиц карбидов, нитридов или карбонитридов и может способствовать образованию мелкого зерна путем закрепления границ зерна за счет выделения мелкодисперсных частиц карбидов, нитридов или карбонитридов. Эти мелкодисперсные частицы не могут быть легко растворены в стали при температурах горячей обработки или термообработки, поэтому они могут служить в качестве ядер для образования новых зерен, тем самым улучшая измельчение зерен. Очень сильное сходство углерода с ниобием может также способствовать увеличению стойкости к межзеренной коррозии, за счет предотвращения образования других карбидов по границе зерен. Чтобы ослабить отрицательное воздействие ниобия на закаливаемость, можно добавить ванадий. Мартенситная сталь может содержать от 0 мас.% до 0,20 мас.% ниобия.

[0041] Изучение различных дисперсионно твердеющих нержавеющих сталей, выявило режим низкой ударной вязкости и высокой ударной вязкости, которые были дифференцированы по отношению ниобия к углероду. См. Misra и др., «Анализ прочности связи по границам зерен в дисперсионно твердеющей нержавеющей стали», Scripta Metallugica et Materialia, т. 28, стр. 1531-1536, 1993. Режим низкой ударной вязкости был охарактеризован высокой концентрацией фосфора по границе зерен и образованием карбидов ниобия внутри зерен. Отношение ниобия к углероду для режима низкой ударной вязкости варьировалось от более чем 6, но меньше, чем около 20. Режим высокой ударной вязкости был охарактеризован более низким фосфором по границе зерен, из-за замещения фосфора углеродом за счет конкуренции в узле на границе зерен. Сегрегация углерода на границе зерен усилила прочность связи по границам зерен и свело на нет вредное влияние фосфора на ударную вязкость. Отношение ниобия к углероду в режиме высокой ударной вязкости было меньше 6. Добавки ниобия при добавлении в количествах, которые меньше, чем в 6 раз превышают содержание углерода, а предпочтительно ниже 4-кратного превышения содержания углерода, могут повысить ударную вязкость за счет улучшения прочности связи по границам зерен.

[0042] Алюминий в вышепредставленных формулах может быть эффективным раскислителем при использовании во время производства стали и может обеспечивать измельчение зерен в сочетании с азотом для образования мелкодисперсных нитридов алюминия. Алюминий может способствовать упрочнению путем сочетания с никелем для образования частиц алюминида никеля. Уровни алюминия должны поддерживаться ниже 0,060 мас.% для обеспечения предпочтительного струйного течения во время разливки слитка.

Пример 1

[0043] Способ изготовления цилиндра 28, плунжера 30 и головки 32 с использованием мартенситной нержавеющей стали с высокой ударной прочностью, раскрытый в данном документе, содержит этапы плавления, формования, термообработки и удаления подконтрольного материала для получения окончательной желаемой формы. Каждый из этих этапов будет рассмотрен более подробно ниже.

[0044] Процесс плавления для мартенситной нержавеющей стали с высокой ударной вязкостью, раскрытый в данном документе, не отличается от имеющейся в настоящее время практики сталеплавильного производства. Примеры практически осуществляемых процессов плавления включают в себя, но без ограничения, использование электродуговой печи, индукционной плавки и вакуумной индукционной плавки. В каждом из этих процессов создается жидкая сталь и добавляется сплав для получения желаемого состава. Могут быть использованы последующие процессы очистки. В зависимости от используемого процесса слой защитного шлака, который создается для процесса плавления, может иметь высокое содержание окисленного сплава. Во время процесса плавления могут быть добавлены реагенты восстановители, чтобы заставить элементы сплавления возвращаться обратно из шлака в стальную ванну. В то же время, металл и шлак могут быть также обработаны в емкости для снижения содержания углерода, а также предпочтительно возвращения сплава в шлаке обратно в ванну с использованием емкости аргоно-кислородного обезуглероживания (AOD) или ковшевого вакуум-кислородного обезуглероживания (VOD). Жидкую сталь с желаемым химическим составом можно непрерывно выливать в ленту или заливать в слитки.

[0045] Затем затвердевшая лента или слиток может быть формована с использованием типичных процессов формования металлов, таких как, но без ограничения, горячая обработка до желаемой формы путем прокатки или ковки. Чтобы содействовать формованию, лента или слиток могут быть нагреты до температуры в диапазоне от 2100°F до 2200°F, чтобы сделать материал достаточно пластичным для деформации. Предпочтительно деформация может продолжаться до тех пор, пока температура не опустится ниже 1650°F, так как деформация ниже этой температуры может привести к поверхностному растрескиванию и разрыву.

[0046] После формования может быть проведена термическая обработка для достижения желаемых механических свойств. Формованный материал может подвергаться термической обработке в печах, таких как, но без ограничения, печи с прямым нагревом, непрямым нагревом, атмосферные и вакуумные. Этапы, которые формованный материал требует для достижения желаемых механических свойств - это воздействие высокой температуры, чтобы позволить материалу превращаться в аустенит с последующим охлаждением материала на воздухе или в среде закалки, чтобы образовать преимущественно мартенситную матрицу, за которой следует более низкотемпературный термический цикл, который отпускает мартенсит. В зависимости от выбранной температуры может быть также эффект вторичного отвердевания, создаваемый добавлением молибдена к сплаву. Высокотемпературный процесс происходит в диапазоне от 1800°F до 1900°F. Более низкий температурный цикл находится в диапазоне от 450°F до 750°F или от 980°F до 1300°F. Диапазон 750°F-980°F исключается из-за снижения ударной вязкости и коррозионной стойкости при обработке в этом диапазоне. Типовая обработка использует температурный диапазон от 980°F до 1300°F. Формованный материал, обработанный на нижнем крае этого диапазона, будет иметь более высокий предел прочности на растяжение, тогда как материал, обработанный на более высоком крае диапазона, будет иметь лучшую пластичность, ударную вязкость и коррозионную стойкость. После более низкого температурного цикла материал будет содержать отпущенную мартенситную структуру и может вторично включать в себя выделения молибдена.

[0047]Затем отвердевший формованный материал может быть подвергнут процессу удаления подконтрольного материала для получения окончательного желаемого профиля формы сообразно необходимости. Примеры обычных процессов, используемых для изготовления цилиндра 28, плунжера 30 и головки 32 из отвердевшего материала, включают в себя, но не ограничиваются ими: фрезерование, токарную обработку, шлифование и резку.

[0048] Примеры составов мартенситных нержавеющих сталей с высокой ударной прочностью, раскрытых в данном документе, перечисляются ниже в таблицах 1-2.

Таблица 1: Широкий диапазон

Таблица 2: Узкий диапазон.

[0049] Плавка мартенситной стали с высокой ударной вязкостью была обработана в соответствии с широким диапазоном, приведенным выше. Тепло было создано в электродуговой печи, где была создана жидкая сталь и добавлен сплав для получения желаемого состава. Металл и шлак были обработаны в емкости, чтобы снизить содержание углерода, а также, чтобы предпочтительно возвратить сплав в шлаке обратно в ванну с использованием емкости аргоно-кислородного обезуглероживания (AOD). Жидкая сталь с желаемым химическим составом была отлита в слитки. Слиток был формован путем горячей обработки до желаемой формы с помощью ковки. После ковки материал подвергался термической обработке под воздействием высокой температуры, чтобы позволить материалу превратиться в аустенит с последующим охлаждением материала для образования преимущественно мартенситной матрицы, с последующим низкотемпературным термическим циклом, который отпускал мартенсит. Чтобы исследовать нижние границы температур отпуска, образцы были отпущены при 950°F, 980°F и 1025°F.

[0050] Химический состав тестовой плавки показывается в таблице 3 ниже.

Таблица 3: Состав пробы

[0051] Результаты различных температур отпуска показали сильное влияние температуры отпуска на максимальный предел прочности сплава на растяжение. Результаты показываются на фиг. 6. Максимальный предел прочности на растяжение приблизительно 128 тысяч фунтов/кв.дюйм происходит при температуре отпуска примерно 980°F. Отпуск для достижения наивысшего уровня прочности на растяжение оказывает отрицательное влияние на ударную вязкость, измеренную при минус 20°F, с использованием теста Шарпи на ударную вязкость образца с V-образным надрезом (см. Фиг. 7). Температура отпуска выше 980°F увеличивает желаемую вязкость этого состава в значительной степени. Принимая во внимание стремление к ударной вязкости, чтобы противостоять распространению трещин, рекомендуется температура отпуска выше 1000°F с соответствующим снижением предела прочности на растяжение до максимума 124 тысяч фунтов/кв.дюйм.

[0052] Добавление ванадия к вышеописанной пробе может сильно повысить закаливаемость, что может минимизировать снижение прочности от поверхности до центра приспособления, а добавление ниобия может привести к упрочнению за счет выделения мелкодисперсных частиц карбидов, нитридов или карбонитридов. Таким образом, прочность приспособления может увеличиться без значительного вредного влияния на ударную вязкость.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0053] Идеи настоящего раскрытия могут найти возможность использования во многих сферах применения, включая, но без ограничения, насосы, предназначенные для доставки материалов под высоким давлением и/или высокоабразивных материалов. Например, такие насосы могут включать в себя, но не ограничиваться ими, насосы для бурового раствора, насосы для бетона, насосы для обслуживания скважин и т.п. Хотя это применимо к любому насосу, предназначенному для доставки материалов под высоким давлением и/или высокоабразивных материалов, настоящее раскрытие может быть особенно применимо к насосу 10 возвратно-поступательного действия, используемому для доставки материала гидроразрыва пласта или материала проппанта в газовую или нефтяную скважину. Более конкретно, настоящее раскрытие находит полезность благодаря увеличению срока службы цилиндра 28, плунжера 30 или головки 32 напорной части 14 насоса 10 возвратно-поступательного действия, используемого для доставки материала гидроразрыва пласта или материала проппанта в газовую или нефтяную скважину.

[0054] Например, цилиндр 28 насоса 10 возвратно-поступательного действия может быть частично или полностью изготовлен из состава мартенситной нержавеющей стали с высокой ударной вязкостью, раскрытого в данном документе, для увеличения срока службы насоса 10 возвратно-поступательного действия. Состав мартенситной нержавеющей стали с высокой ударной вязкостью может содержать от 11,50 мас.% до 17,00 мас.% хрома, от 3,50 мас.% и 6,00 мас.% никеля, от 0,30 мас.% и 1,50 мас.% молибдена, от 0,00 мас.% до 0,20 мас.% ванадия (например, от 0,01 мас.% до 0,20 мас.% ванадия), и железо. Кроме того, состав мартенситной нержавеющей стали с высокой ударной вязкостью может дополнительно содержать от 0,00 мас.% до 0,06 мас.% углерода, от 0,00 мас.% до 1,50 мас.% марганца, от 0,000 мас.% до 0,040 мас.% фосфора, от 0,000 мас.% до 0,030 мас.% серы, от 0,00 мас.% до 0,70 мас.% кремния и от 0,000 мас.% до 0,060 мас.% алюминия. Кроме того, состав мартенситной нержавеющей стали с высокой ударной вязкостью может дополнительно содержать от 0,00 мас.% до 0,20 мас.% ниобия.

[0055] Кроме того, плунжер 30 насоса 10 возвратно-поступательного действия может быть частично или полностью изготовлен из состава мартенситной нержавеющей стали с высокой ударной вязкостью, описанного в данном документе, для увеличения срока службы насоса 10 возвратно-поступательного действия. Состав мартенситной нержавеющей стали с высокой ударной вязкостью может содержать от 11,50 мас.% до 17,00 мас.% хрома, от 3,50 мас.% и 6,00 мас.% никеля, от 0,30 мас.% и 1,50 мас.% молибдена, от 0,00 мас.% до 0,20 мас.% ванадия (от 0,01 мас.% до 0,20 мас.% ванадия) и железо. Кроме того, состав мартенситной нержавеющей стали с высокой ударной вязкостью может дополнительно содержать от 0,00 мас.% до 0,06 мас.% углерода, от 0,00 мас.% до 1,50 мас.% марганца, от 0,000 мас.% до 0,040 мас.% фосфора, от 0,000 мас.% до 0,030 мас.% серы, от 0,00 мас.% до 0,70 мас.% кремния и от 0,000 мас.% до 0,060 мас.% алюминия. Кроме того, состав мартенситной нержавеющей стали с высокой ударной вязкостью может дополнительно содержать от 0,00 мас.% до 0,20 мас.% ниобия.

[0056] Кроме того, головка 32 насоса 10 возвратно-поступательного действия может быть частично или полностью изготовлена из состава мартенситной нержавеющей стали с высокой ударной вязкостью, раскрытого в данном документе, для увеличения срока службы насоса 10 возвратно-поступательного действия. Состав мартенситной нержавеющей стали с высокой ударной вязкостью может содержать от 11,50 мас.% до 17,00 мас.% хрома, от 3,50 мас.% до 6,00 мас.% никеля, от 0,30 мас.% до 1,50 мас.% молибдена, от 0,00 мас.% до 0,20 мас.% ванадия (например, от 0,01 мас.% до 0,20 мас.% ванадия), и железо. Кроме того, состав мартенситной нержавеющей стали с высокой ударной вязкостью может дополнительно содержать от 0,00 мас.% до 0,06 мас.% углерода, от 0,00 мас.% до 1,50 мас.% марганца, от 0,000 мас.% до 0,040 мас.% фосфора, от 0,000 мас.% до 0,030 мас.% серы, от 0,00 мас.% до 0,70 мас.% кремния и от 0,000 мас.% до 0,060 мас.% алюминия. Кроме того, состав мартенситной нержавеющей стали с высокой ударной вязкостью может дополнительно содержать от 0,00 мас.% до 0,20 мас.% ниобия.

[0057] Вышеприведенное описание предназначается только чтобы создать представление, и, таким образом, могут быть внесены модификации в варианты осуществления, описанные в данном документе, без отступления от объема раскрытия. Таким образом, эти модификации попадают в объем настоящего раскрытия и предназначаются для попадания в прилагаемую формулу изобретения.

Реферат

Изобретение относится к насосам возвратно-поступательного действия. Насос возвратно-поступательного действия может содержать приводную часть и напорную часть, функционально соединенную с приводной частью. Напорная часть может включать в себя плунжер, цилиндр, выполненный с возможностью функционально сцепляться с плунжером, и головку. Плунжер, цилиндр и головка напорной части могут быть, каждый, изготовлены из мартенситной нержавеющей стали с высокой ударной вязкостью, содержащей, мас.%: до 0,06 углерода, от 11,50 до 17,00 хрома, от 3,50 до 6,00 никеля, от 0,30 до 1,50 молибдена, от 0,01 до 0,20 ванадия, до 0,060 алюминия, остальное - железо. Обеспечивается повышение прочности, коррозионной стойкости и ударной вязкости материала, увеличение стойкости деталей насоса к воздействию агрессивных и абразивных сред. 3 н. и 13 з.п. ф-лы, 3 табл., 7 ил., 1 пр.

Комментарии