Радиально-поршневая роторная машина - RU2313694C2

Код документа: RU2313694C2

Чертежи

Описание

Настоящее изобретение относится к роторной машине радиально-поршневого типа.

Несмотря на то что в настоящем изобретении описана роторная машина радиально-поршневого типа, применяемая в качестве насоса или двигателя, приводимого в действие рабочей жидкостью (например, воздухом, водой, маслом), идеи настоящего изобретения в равной мере применимы к роторным машинам типа двигателей внутреннего сгорания, т.е. роторным машинам, в которых горючую смесь воспламеняют обычным способом внутри радиально-цилиндрических камер.

Известны радиально-поршневые роторные машины, имеющие

- несущую конструкцию;

- распределительное устройство, установленное по центру;

- вращающийся рабочий орган, состоящий из ротора, имеющего множество проходящих в радиальном направлении цилиндрических камер, в каждой из которых помещается соответствующий цилиндр, установленный с возможностью движения со скольжением в первом направлении вдоль первой оси, совпадающей с продольной осевой линией соответствующей цилиндрической камеры;

- средство, компенсирующее радиальное давление, создаваемое поршнями, при этом названное средство представляет собой подшипник в сочетании с внутренним кольцом;

- опорное средство, обеспечивающее соосность распределительного устройства и ротора (US 2000271А, 25.04.1932).

Названные объемные роторные машины обычной конструкции имеют следующие основные недостатки:

(1) поскольку днище поршня находится в точечном контакте с внутренней поверхностью подшипника, создается неприемлемая сосредоточенная нагрузка, в результате чего такая конструкция может применяться лишь для машин с цилиндрами малого диаметра, работающими при относительно низком давлении;

(2) точечный контакт делает невозможным обеспечение соответствующего гидравлического уравновешивания;

(3) невозможно осуществлять контроль скачков давления в поршне, соответственно, любые перепады давления в гидравлической системе приводят к тому, что поршень выскакивает из кольца подшипника и происходит детонация, способная повредить днище поршня, а также упорное кольцо;

(4) роторная машина такой конструкции не имеет приспособлений для синхронизации вращения ротора и упорного кольца и предотвращения протирания днищем поршня внутренней поверхности кольца;

(5) поршни машин такой конструкции не имеют уплотнительных колец;

(6) ротор может войти во фрикционный контакт с распределительным устройством, в результате чего снижается общий механический кпд машины; и

(7) невозможна синхронизация распределительного устройства и хода поршня.

В известных роторных машинах распределительные устройства и роторы неправильно закреплены в основном корпусе.

В роторной машине согласно изобретению описывается ротор и распределительное устройство, поддерживаемые роликовыми подшипниками в основном корпусе, и подшипники устанавливаются с натягом в радиальном направлении. Это позволяет распределительному устройству не отклоняться в процессе подзаряжающих циклов в сторону ротора, что может привести к трению о ротор, но поворачиваться в противоположное крайнее дальнее положение, т.е. в место посадки в основном корпусе. В результате распределитель может свободно перемещаться во всех направлениях.

Вследствие предотвращения контакта поверхностей ротора и распределительного устройства, максимально повышается кпд и решается проблема загрязнения различными частицами, попадающими вместе с маслом.

Таким образом, основной задачей настоящего изобретения является создание такой конструкции, в которой поршень находится под контролем и при этом не теряет контакт с поверхностью упорного кольца и, кроме того, распределительное устройство может свободно перемещаться во всех направлениях.

Кроме того, дополнительной задачей настоящего изобретения является создание радиально-поршневой роторной машины, которой не присущи вышеперечисленные недостатки.

Данная задача решена за счет радиально-поршневой роторной машины по пункту 1.

Далее изобретение описано со ссылкой на приложенные чертежи, иллюстрирующие вариант осуществления изобретения, на которых:

фиг.1 изображает осевое сечение радиально-поршневой роторной машины согласно настоящему изобретению,

фиг.2 - поперечное сечение радиально-поршневой роторной машины по линии А-А на фиг.1,

фиг.3 - преимущественно цилиндрическое распределительное устройство радиально-поршневой роторной машины, показанной на фиг. 1 и 2,

фиг.4 - сечение В-В фиг.3,

на фиг.5 - сечение С-С фиг.3,

фиг.6 - поршень радиально-поршневой роторной машины, показанной на фиг.1 и 2,

фиг.7 - сечениеD-D фиг.6,

фиг.8 - вид V1 фиг.6,

фиг.9 - вид V2 фиг.6,

фиг.10 - альтернативный вариант осуществления поршня,

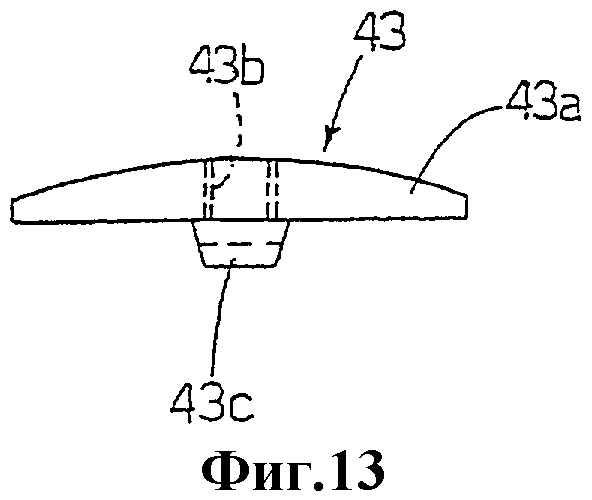

фиг.11, 12, 13 - различные варианты выполнения контактной направляющей радиально-поршневой роторной машины, показанной на фиг. 1 и 2,

фиг.14 - упорное кольцо (внутреннее кольцо) подшипника ротора радиально-поршневой роторной машины, показанной на фиг. 1 и 2,

фиг.15 - устройство синхронизации вращения ротора и внутреннего кольца подшипника,

Фиг.16 - сечение Е-Е фиг.15.

Следует отметить, что на чертежах показаны и упомянуты лишь те механические детали, которые необходимы для понимания настоящего изобретения.

Позицией 10 на фиг.1 и 2 обозначена радиально-поршневая роторная машина согласно изобретению.

Машина 10 имеет основной корпус 11 в виде кожуха, преимущественно закрытого крышкой 12. Основной корпус 11 и его крышка соединены винтовыми креплениями 13 и 14.

Как показано на фиг.1, через отверстия 11а и 12a с гарантированным зазором в основном корпусе 11 и крышке 12 соответственно проходит болт 13 (также служащий для прикрепления машины 10 к несущей конструкции, не показана), а в резьбовые отверстия 11b и 12b в корпусе 11 и крышке 12 ввинчен винт 14. В показанном варианте осуществления предусмотрено четыре болта 13 (на фиг.1 показан лишь один из них) и два винта 14 (на фиг.1 показан лишь один из них).

В промежутке между основным корпусом 11 и крышкой 12 расположено распределительное устройство 15 любой рабочей жидкости. Распределительное устройство 15 имеет преимущественно форму цилиндра, образованного вокруг оси А, и более подробно проиллюстрировано на фиг.3.

Как описано далее, распределительное устройство 15 подвижно установлено в пространстве, ограниченном крышкой 12, но не способно вращаться вокруг оси А, также образующей его продольную ось.

Кроме того, вокруг распределительного устройства 15 расположен вращающийся рабочий орган 16 (фиг.1), включающий ротор 17, который вращается вокруг той же оси A, что и распределительное устройство 15.

Ротор 17 имеет множество проходящих в радиальном направлении цилиндрических камер 18 (лишь две из них показаны на фиг.1), в каждую из которых при перемещении в радиальном направлении (а) входит соответствующий поршень 19, что более подробно проиллюстрировано далее.

Как показано на фиг.1 и 3, распределительное устройство 15 имеет две прорези 15a и 15b и четыре выреза 15c-15f. Каждая пара вырезов 15c, 15f и 15d, 15е имеет ребра жесткости 20 и 21.

Как в целом следует из фиг.3a, 3b и 3c, прорезь 15а соединена с вырезами 15d, 15е парой каналов 22 и 23, а каналы 24 и 25 обеспечивают жидкостное сообщение между прорезью 15b и вырезами 15с, 15f.

Как показано на фиг.3, каналы 22-25 открыты с левого конца. Как показано на фиг.1 и 2, по мере вращения ротора 17 вокруг оси A каждая радиально-цилиндрическая камера 18 последовательно оказывается в жидкостном сообщении с вырезами 15c-15f.

В проиллюстрированном варианте осуществления, в котором предполагается, что машина 10 работает как гидравлический двигатель, в машину 10 по каналам 22, 23 подают масло под давлением, которое затем выпускают по каналам 24, 25. Для этого крышка 12 снабжена приемным устройством 26 для масла, служащим для доставки сжатого масла, поступающего из удаленного источника, а также выпускным устройством 27 для масла.

В частности, приемное устройство 26 имеет упомянутую выше прорезь 15а в распределительном устройстве 15 (фиг.3, 4), соответствующую канавку 26а в крышке 12, смещенную относительно оси A, и впускное отверстие 26Ь.

Аналогичным образом, выпускное устройство 27 имеет упомянутую выше прорезь 15b в распределительном устройстве 15 (фиг.3, 4), соответствующую канавку 27а в крышке 12, смещенную относительно оси А, и выпускное отверстие 27b.

В данном примере входящий поток масла движется в направлении стрелки F1, а выходящий поток масла движется в направлении стрелкиF2.

Как показано на фиг.1, каждый поршень находится во взаимодействии с упорным кольцом 28 подшипника 29, что описано далее.

Кроме того, кольцо 28 представляет собой единое целое с вращающимся рабочим органом 16, который, как указано выше, состоит из ротора 17 и поршней 19.

Иными словами, упорное кольцо 28 также образует внутреннее кольцо встроенного подшипника 29, который дополнительно имеет наружное кольцо 30 и два комплекта цилиндрических роликов 31, расположенных между внутренним кольцом 28 и наружным кольцом 30.

Сочетание множества роликов 31 и наружного кольца 30 обеспечивает средство, компенсирующее силы радиального давления, создаваемого поршнями 19.

Для обеспечения опоры вращающегося рабочего органа 16 и компенсирования силы, с которой воздействуют поршни 19, также предусмотрены встроенные подшипники C1, C4, а для обеспечения соосности распределительного устройства 15 и ротора 17 вдоль оси А предусмотрены встроенные подшипники С2, С3 совмещения, при этом такое совмещение играет ключевую роль с учетом нечетного числа поршней 19.

Термин "встроенный подшипник" в данном случае относится к конструкции, в которой обоймы подшипника находятся непосредственно на элементах конструкции машины 10, т.е. не без использования промежуточных колец.

Подшипники С1-С4 преимущественно представляют собой препятствие, предотвращающее проскальзывание оси A распределительного устройства 15.

Наружное кольцо 30 неподвижно закреплено и имеет осевую линию В (фиг.1), в целом смещенную относительно оси А; она может быть сдвинута в радиальном направлении при помощи регулятора 33 (фиг.1), служащего для регулировки смещения ЕС (фиг.1) между линиями А и В.

Регулятор 33 имеет обычную конструкцию и далее не описан. Кроме того, регулятор 33 может представлять собой механическое, гидравлическое, электромеханическое устройство или устройство с иным приводом.

Вращающийся рабочий орган 16 имеет обычный привод. В том случае, когда машина 10 применяется в качестве гидравлического двигателя, вращающийся рабочий орган 16, в частности ротор 17, преобразует в машине 10 коэффициент напора и подачи в крутящий момент за счет того, что днища 19 поршней упираются в кольцо 28 и за счет смещения сил давления на величину ЕС. Такое смещение ЕС является существенным для вращения рабочего органа 16. Если смещение ЕС равно нулю, вращение было бы невозможно, поскольку упорное кольцо 28 оказалось бы заклиненным.

Форма каждого поршня 19 рассчитана на взаимодействие с кольцом 28. Скользящее взаимодействие достигается за счет линейной конструкции, состоящей из рельсовой направляющей 43 (фиг.11, 12, 13), прикрепленной к вращающемуся кольцу 28 винтом 44. Днище поршня образует единое целое с направляющей 45 (фиг.6), за счет чего поршень 19 может слегка перемещаться относительно кольца 28. Как показано на фиг.2, перемещение направляющей 45 вдоль рельсовой направляющей 43 происходит прямолинейно вдоль оси (b), перпендикулярной вышеупомянутой оси (а), вдоль которой поршень 19 перемещается в радиальном направлении. Как упомянуто выше, ось (а) также является осевой линией радиально-цилиндрической камеры 18, внутри которой перемещается поршень 19.

Иными словами, рельсовая направляющая 43 проходит перпендикулярно оси (а) и предотвращает возникновение перекоса оси (а) поршня 19 относительно оси камеры 18.

Такое перемещение поршня 19 вдоль оси (b) необходимо для адаптации параметров поршня к геометрическим условиям, преобладающим во время вращения вращающегося рабочего органа 16. На фиг.11, 12, 13 более подробно проиллюстрирована рельсовая направляющая 43 по данному варианту осуществления.

Рельсовая направляющая 43 имеет корпус 43а с резьбовым отверстием 43b, в которое входит винт 44 (фиг.1). Из корпуса 43а выступают зажимные приспособления 43с, захватывающие направляющую 45, которая, как указано выше, образует единое целое с поршнем 19.

В непоказанном варианте осуществления рельсовая направляющая 43 выполнена в виде единого целого с кольцом 28.

Роль рельсовой направляющей 43, выполненной в виде единого целого с кольцом 28, и направляющей 45, образующей единое целое с днищем поршня 19, является основополагающей для настоящего изобретения. Как указано выше, в одном из серийно выпускаемых вариантов осуществления днище поршня 19 просто опирается на упорное кольцо 28. Тем самым под действием скачков, вызывающих перепады давления в гидравлической системе, поршень перемещается от поверхности кольца 28. По мере продолжения вращательного движения поршень 19 начнет неизбежно соответствовать геометрическим и кинематическим условиям, под действием которых он снова прижмется к внутренней поверхности кольца 28, за счет чего начинается серия детонационных ударов поршня 19 о кольцо, что способно серьезно повредить днище поршня 19, а также поверхность внутреннего кольца 28.

Соответственно, в настоящем изобретении важно, чтобы днище поршня 19 не могло отсоединиться от внутренней поверхности кольца 28 с тем, чтобы скачки давления в гидравлической системе не могли повредить названные детали конструкции.

Внутреннее кольцо 28 также может иметь преимущественно синусоидальную форму, за счет чего в два боковых кольца входят два комплекта роликов 31, при этом комплекты роликов располагаются с одной из сторон рельсовой направляющей 43.

Как показано на фиг.6, поршень 19 и его направляющая 45 имеет пару отверстий 46, проходящих через поршень в поперечном направлении и уменьшающих инерцию. Кроме того, поршень имеет просверленное вдоль оси (а) небольшое отверстие 47 для притока определенного количества масла в паз 48 в днище поршня 19. Масло, поступающее через отверстие 47, гидравлически уравновешивает силы, действующие на поршень 19.

Как показано на фиг.7, осевые линии отверстий 46 проходят параллельно друг другу в поперечном направлении относительно оси (а) отверстия 47. Это позволяет облегчить поршень 19 без последствий для диаметра отверстия 47. В другом, непоказанном, варианте осуществления отверстия 46 не являются сквозными, а сходятся в радиальном направлении относительно отверстия 47 в точку, не доходящую до него.

Наружная поверхность поршня 19 образует канавку 49 (фиг.6, 7), в которую входит уплотнительное кольцо (не показано). Кроме того, в районе канавки 49 напротив друг друга расположены два выреза 49а, как показано на фиг.6, 7, 8. Вырезы 49а облегчают установку уплотнительного кольца (не показано).

На фиг.6, 7 показана дальняя поверхность, на которой начинается паз 48, ограничивающий зазор между юбкой поршня 19 и его камерой 19.

На фиг.10 проиллюстрирован альтернативный вариант осуществления поршня 19, отличающийся от показанного на фиг.4a-d лишь конфигурацией одной из лицевых поверхностей поршня 19.

В данном варианте осуществления паз 48, показанный на фиг.6, 7, заменен канавкой 49b, повторяющей форму поверхности днища поршня 19. Такая канавка 49b посредством двух радиальных каналов 49с находится в жидкостном сообщении с отверстием 47. Данная конструкция позволяет увеличить площадь поверхности и улучшить гидродинамический эффект там, где это требуется.

На фиг.14 проиллюстрирован видоизмененный вариант осуществления кольца 28, которое разрезано и образует два отдельных участка 28a, 28b, которые могут быть соединены друг с другом при помощи комплекта винтов 28c (на фиг. 14 показаны лишь два винта 28c).

В данном варианте осуществления ротор 17 может быть вставлен в участок 28a в комплекте с поршнями 19 и их направляющими 45 без возникновения помех из-за малого диаметра участка 28a. Это позволяет существенно увеличить рабочий объем системы, поскольку могут использоваться поршни 19 большей длины, имеющие больший ход.

Вместо этого может быть предусмотрено наружное кольцо 30, состоящее из двух частей, которые соединены обычным способом, например путем сварки по их осевым линиям.

Кроме того, как показано на фиг.1, поршень 19 является довольно коротким, а часть устройства соединения с внутренним кольцом 28 с поршнем, расположенным в одной из мертвых точек (верхняя часть фиг.1), входит в соответствующую камеру 18. За счет этого значительно уменьшается размер машины 10 в поперечном разрезе и тем самым инерция движущихся масс во время вращения вращающегося рабочего органа 16.

На фиг.1 показано, что ротор 17 направляет распределительное устройство 15 через пару подшипников С2, С3.

Кроме того, в качестве любого из подшипников С1-С4 и подшипника 29 могут использоваться подшипники с дисковыми сепараторами GAB, как описано в заявке WO 01/29439 и проиллюстрировано в настоящей заявке лишь применительно к подшипнику 29. Необязательно сепараторы GAB могут быть замкнутыми, а именно цельными, а не разъемными, как описано в вышеназванном документе.

За счет использования цельных дисковых сепараторов GAB для подшипников машины 10 ее срок службы может быть существенно увеличен. Цельный дисковый сепаратор GAB способен снизить потери роликов до уровня 7-10% по сравнению с 30% у обычных конструкций сепараторов. Это является важным усовершенствованием с точки зрения допустимой нагрузки и скорости и, как следствие, выходной мощности. Несмотря на то что каждый сепаратор GAB показан установленным по центру соответствующего комплекта роликов 31, в различных конструкциях сепараторы GAB могут располагаться на периферии комплекта роликов 31.

В показанном варианте осуществления расстояние между такими подшипниками С2 и С3 по оси A достаточно мало. Соответственно эффективно предотвращается отклонение распределительного устройства 15, ведущее к трению о ротор 17, даже в том случае, когда зазор между этими деталями достаточно мал. Как показано на фиг.1 и 3, 4, 5, поверхность распределительного устройства 15, находящаяся между двумя подшипниками С2 и С3 и участвующая в процессе распределения рабочей жидкости, имеет участки S1', S3', S1", S3", обращенные в сторону вырезов 15d, 15e и вырезов 15с, 15f соответственно.

Такие участки S1', S3', S1", S3" и соответствующие поверхности S2 и S4 паза CAV в роторе 17 (фиг.1) могут иметь коническую, а не цилиндрическую форму, как показано на чертежах. Очевидно, что участки S1' И S3' имеют единую конусообразующую линию, которая у пары S1', S3' расположена она одной стороне, а у пары S2, S4 - на стороне паза CAV. За счет этого путем перемещения распределительного устройства 15 вдоль оси A может регулироваться количество масла, протекающего в зону распределения. Тем самым может быть обеспечена практически полная герметизация.

В качестве альтернативы могут быть предусмотрены компромиссные варианты, например, в которых допускается существенная утечка масла под давлением с целью смазки других деталей системы.

Нагнетание масла в вырезы 15d, 15e осуществляется с целью создать радиальные нагрузки, которые в некоторой степени переносились бы на поверхности SF' И S3" распределительного устройства 15. Аналогичным образом нагнетание масла в вырезы 15с, 15f осуществляется с целью создать радиальные нагрузки, которые в некоторой степени переносились бы на поверхности S1' И S3' распределительного устройства 15. При этом становится необходимо гидравлически уравновесить такие нагрузки с целью предотвратить трение распределительного устройства 15 о паз CAV в роторе 17. Для этого, как показано на фиг.3a и 3c, предусмотрены каналы, такие как каналы CAN1, обеспечивающие жидкостное сообщение канала 25 с поверхностью S3' распределительного устройства 15. Поверхности S1', S2" и S3" аналогичным образом сообщаются с соответствующими каналами. Например, поверхность S3" находится в жидкостном сообщении с каналом 22 посредством канала CAN2 (фиг.5). За счет этого обеспечивается канал для прохождения рабочей жидкости между поверхностями S1', S3', S1", S3", расположенными на одной стороне, и поверхностями S2, S4 паза CAV на другой стороне.

Такой канал служит для уравновешивания гидравлических сил. Таким образом, подшипники C2 и C3 используются лишь для того, что нести знакопеременные нагрузки, создаваемые областью, соединяющей распределительное устройство 15 и радиально-цилиндрические камеры 18, помимо нагрузок, возникающих из-за неточного уравновешивания.

Новизна данной конструкции также заключается в том, что распределительное устройство 15, расположенное слева от подшипника С2, свободно плавает под крышкой 12. Для придания плавучести распределительному устройству 15 в крышке 12 предусмотрено отверстие F.

Для предотвращения утечки масла через зазор между наружной поверхностью распределительного устройства 15 и поверхностью отверстия F на обоих концах устройств 26, 27 предусмотрены кольцевые уплотнители AN. Такие кольцевые уплотнители AN входят в замкнутые гнезда на поверхности отверстия F в крышке 12. Термин "замкнутые гнезда" относится к кольцевой канавке в крышке 12. Кроме того, уплотнители AN предпочтительно выполнены из соответствующего материала (стали, Тефлона® и т.д.) в зависимости от расчетной давления, температуры и величины зазора.

Плавучесть распределительного устройства 15 также является существенным признаком настоящего изобретения.

По существу, необходимо любым способом не допустить контакт наружной поверхности распределительного устройства 15 с внутренней поверхностью ротора 17. Если такой контакт предотвращен, не будет возникать сопротивление трения и максимально повысится кпд.

В случае предотвращения такого контакта также будет решена проблема загрязнения различными частицами, попадающими внутрь вместе с маслом.

Все подвижные части конструкции по настоящему изобретению предпочтительно, но необязательно, поверхностно упрочнены и имеют твердость около 60 единиц по шкале Роквелла. Тем не менее, твердость поверхностей S1', S1", S3', S3", S2 и S4 распределения, прилегающих к вырезам 15c-f (смотри также фиг.3c), должна быть предпочтительно 1400 единиц по Виккерсу или более.

При наличии подшипников C2, C3 и уравновешенной гидросистемы, как это описано выше, в конструкции, например, ротора 17 нет необходимости применять антифрикционные металлы, такие как бронза и медные, чугун, алюминиевые сплавы и т.д.

За счет плавающего распределительного устройства 15 машина 10 может быть настроена на оптимальный рабочий режим.

Проблемой любой поршневой машины является момент впрыска топлива с изменяющимся опережением. Момент впрыска топлива в камеру или выброса из камеры должен опережать мертвую точку или отставать от мертвой точки в зависимости от таких факторов, как давление, скорость вращения и т.д.

Поскольку распределительное устройство 15 не соединено с другими частями конструкции, его можно развернуть под заданным углом при помощи непоказанного средства с тем, чтобы по необходимости ускорить или задержать фазы впрыска и выброса.

Регулирование фазы может потребоваться в силу наличия зазора и при меняющемся давлении, скорости вращения, рабочего объема и т.д. С оптимизацией фаз впрыска и выброса система начинает работать тише, а вибрация становится незначительной. Кроме того, увеличивается срок службы подшипников, а крутящий момент на валу машины 10 становится более стабильным.

Перенастройка распределительного устройства 15 осуществляется методом проб и ошибок, поскольку каждая машина 10 настраивается индивидуально.

При повороте распределительного устройства 15 на 180 градусов ротор 17 также начинает вращаться в обратную сторону.

Если машина работает в режиме насоса, а также двигателя, и распределительное устройство 15 должно действовать в обоих случаях, помимо описанной регулировки по углу необходимо осуществлять регулировку по оси (вдоль оси А) с использованием двух канавокGF, смещенных относительно осевой линии М (фиг.3).

Таким образом, для обеспечения малошумной невибрирующей работы необходимы две канавки, одна из которых используется, когда машина 10 работает в режиме насоса, а другая - в режиме двигателя.

Изменение положения вдоль оси A с целью выбора канавки GF также играет важную роль, когда машина 10 работает в качестве насоса, вращающегося по часовой стрелке или против часовой стрелки.

Специалист в данной области техники согласится с тем, что возможность осуществлять как угловое смещение распределительного устройства 15, так и его осевое смещение вдоль оси A позволяет выполнять разнообразные задачи при помощи машины 10.

Изобретение также отличается тем, что в нем предусмотрено крестовое соединение 50 (фиг.1 и 15), за счет которого кольцо 28 подшипника 29, к которому прижимаются поршни 19, способно поворачиваться абсолютно синхронно с ротором 17.

Крестовое соединение 50 также позволяет свести к минимуму потребность поршня 19 в направляющей внутри камеры 18.

Термин "направляющая" в данном случае используется для обозначения того участка стенки камеры, который продолжает контактировать с поверхностью поршня, когда поршень 19 отведен в крайнее дальнее положение вне камеры 18.

Поскольку соосность поршня 19 и камеры 18 сохраняется за счет крестового соединения 50 и направляющих 45, это позволяет использовать короткие направляющие и уменьшить радиальный объем.

В отличие от этого, у известных из уровня техники конструкций, не имеющих крестового соединения 50, должна быть предусмотрена направляющая поршня, длина которой составляет от 50% до 100% диаметра поршня 19.

Как более подробно показано на фиг. 15,16, крестовое соединение 50 представляет собой плиту 50а, предпочтительно изготовленную из термообработанной стали. Плита 50а имеет центральное отверстие 50b и две расположенные по краям выемки 50с, в которые входят два зубца 52 (фиг.1) кольца 28. Для направления движения двух зубцов 53 (лишь один из которых показан пунктиром на фиг.1), образующих единое целое с ротором 17, предусмотрены две призматические направляющие 50d. Призматические направляющие 50d соединены с преимущественно прямоугольным центральным отверстием 50b. Благодаря форме центрального отверстия 50b в направлении вдоль длинной стороны центрального отверстия 50b способны перемещаться лишь зубцы 53.

Очевидно, что для синхронизации кольца 28 и ротора 17 могут использоваться иные обычные устройства, такие как универсальный шарнир равных угловых скоростей, зубчатые пары и т.д.

Сопряженную поверхность ротора 17, плотно подогнанную к поверхности распределительного устройства 15, предпочтительно азотируют с целью сделать ее устойчивой к местному нагреву и предотвратить заклинивание.

Вместо роликовых подшипников 29 или С1, или С4 описанная выше радиально-поршневая роторная машина может иметь подшипники скольжения со средством скольжения, состоящим, по меньшей мере, из одного слоя антифрикционного пластика, который через дополнительный слой пористого металла, нанесен на одну из контактирующих деталей или промежуточный металлический элемент.

Радиально-поршневая роторная машина 10 обладает следующими преимуществами:

- примерно на 70% уменьшено трение по сравнению с существующими роторными машинами, за счет чего диапазон кубатуры выпускаемых машин расширен с 1 см3 до свыше 30000 см3 при таком же высоком кпд;

- при тех же размерах система имеет большую выходную мощность, чем обычные машины, за счет более высоких скоростей;

- рабочее давление и выходная мощность могут быть увеличены за счет снижения удельной нагрузки, частицы загрязняющих веществ не оказывают существенного вреда, поскольку все движущиеся детали конструкции имеют поверхностное упрочнение;

- вращение упорного кольца и ротора точно синхронизировано, при этом поршни и контактные приспособления остаются неповрежденными;

- установлено плавающее распределительное устройство;

- регулирование впрыска осуществляется путем вращения и/или смещения распределительного устройства по оси;

- радиально-поршневая роторная машина работает одинаково эффективно в режиме насоса и двигателя;

- при работе в режиме насоса для сообщения вращения по часовой стрелке или против часовой стрелки достаточно изменить положение распределительного устройства на оси.

Несмотря на то что изобретение описано преимущественно применительно к гидравлическому двигателю или гидравлическому насосу, очевидно, что машина может также использоваться в качестве вариатора скорости с гидравлическим приводом.

Реферат

Устройство предназначено для использования в области насосостроения, в радиально-поршневых машинах. Роторная машина (10) с радиальными поршнями (19) имеет подшипник (29) с вращающимся упорным кольцом (28), неподвижным наружным кольцом (30) и расположенными между ними роликами (31). Упорное кольцо (28) имеет одно контактное устройство (43, 45) для каждого поршня (19), за счет которого обеспечивается прямолинейное перемещение во втором направлении вдоль второй оси (b), перпендикулярной первой продольной осевой линии (a) поршня (19). Распределительное устройство (15) подвижно установлено в пространстве, ограниченном крышкой (12), и соосно ротору (17) за счет подшипниковых средств (С2, С3). Распределитель может свободно перемещаться во всех направлениях. Вследствие предотвращения контакта поверхностей ротора и распределительного устройства максимально повышается кпд и решается проблема загрязнения различными частицами, попадающими вместе с маслом. 2 н. и 24 з.п. ф-лы, 16 ил.

Комментарии