Смазочное средство для трансмиссий - RU2568435C2

Код документа: RU2568435C2

Описание

Изобретение относится к смазочным средствам для трансмиссий и ветросиловых установок, трансмиссия которых содержит смазочное средство с полиалкил(мет)акрилатами. Кроме того, изобретение относится к полиалкил(мет)акрилатам, а также к способу их получения и их применению в качестве смазочного средства в трансмиссиях.

Сокращение мировых запасов нефти и рост содержания диоксида углерода в земной атмосфере являются причинами повышенного интереса к альтернативным источникам энергии. При этом все большее значение приобретают, в частности, установки для полезного использования ветровой энергии.

Указанные установки помимо других компонентов содержат, в частности, эксплуатируемые при экстремальных нагрузках трансмиссии. Подобные установки передают варьируемые в широких пределах, экстремально высокие крутящие моменты и подвержены значительным температурным колебаниям. Кроме того, техническое обслуживание указанных установок и соответствующих трансмиссий не должно быть сопряжено с высокими затратами, что приводило бы к низкой экономической эффективности или ее полному отсутствию.

В связи с указанным выше специфическим комплексом требований трансмиссии ветросиловых установок весьма существенно отличаются от других приводных механизмов, используемых в производстве промышленного оборудования и автомобилестроении. Подобные различия, в частности, касаются также используемых в соответствующих трансмиссиях смазочных средств.

В случае автомобилей масло обычно меняют с относительно высокой периодичностью в соответствии со стандартной процедурой, которая может быть реализована в любой мастерской, однако в случае ветросиловых установок смена масла представляет собой трудоемкую операцию, связанную с высокими затратами, расходом времени и материалов, поскольку необходимо переместить к гондоле свежее масло, освободить гондолу от отработанного масла, а затем переместить его в обратном направлении. Кроме того, расход масла в зависимости от мощности ветросиловой установки может достигать 1500 литров. Наряду с этим во время смены масла ветросиловая установка прекращает выработку тока. Помимо этого необходимо постоянно следить за тем, чтобы трансмиссия ветросиловой установки не выходила из строя, поскольку ее замена на большой высоте сопряжена с чрезвычайно высокими издержками и нередко возможна лишь по истечении длительного времени ожидания или ремонта. В связи с этим для ветросиловых установок предпочтительно используют высокоэффективные трансмиссионные масла, которые выполняют свою функцию в течение длительных промежутков времени и пригодны для применения в широком температурном интервале. Кроме того, обусловленные трансмиссионным маслом потери мощности должны быть возможно более незначительными.

Использование трансмиссионных масел с длительным сроком службы является более предпочтительным также в случае других промышленных трансмиссий, даже если речь идет о более низкой трудоемкости процедуры смены масла или о более равномерной нагрузке по сравнению с ветросиловыми установками. Преимущества в виде меньшей продолжительности простоев, более эффективной защиты трансмиссии и меньших издержек, связанных с расходом трансмиссионного масла, относятся и к другим промышленным трансмиссиям, применяемым не в сферах полезного использования энергии ветра.

В связи с этим для эксплуатации трансмиссий ветросиловых установок обычно используют смазочные средства на основе особых полиальфаолефинов. Подобные смазочные материалы описаны, например, в международной заявке WO 2007/145924 А1. Как правило, они содержат два базовых масла, которые обладают разной вязкостью.

Известные смазочные средства обладают пригодным комплексом свойств. Тем не менее предоставление смазочных средств с улучшенным комплексом свойств всегда остается актуальной задачей.

С учетом рассмотренного выше уровня техники в основу настоящего изобретения была положена задача предложить смазочное средство для трансмиссий, которое обладает улучшенным комплексом свойств.

Так, например, смазочное средство должно обладать более высокой совместимостью с материалами уплотнений, в частности, по сравнению с полиальфаолефинами. Кроме того, смазочное средство должно отличаться улучшенными текучими свойствами при низких температурах. Смазочное средство должно обладать также повышенным индексом вязкости без одновременного снижения его стабильности.

Смазочные средства, в частности, описанные в международной заявке WO 2007/145924 А1, содержат относительно большие количества дорогих, подлежащих сложному синтезу и обладающих высокой вязкостью полиальфаолефинов. Вторым базовым компонентом указанных смазочных средств является полиальфаолефин, который обладает более низкой вязкостью и гораздо меньшей стоимостью. В связи с этим особая задача состоит в том, чтобы заменить количество или тип относительно дорогого компонента более экономичными альтернативными материалами.

Кроме того, необходимо в максимально возможной степени минимизировать обусловленные смазочными средствами истирание и усталость материалов трансмиссии. При этом смазочное средство должно обусловливать как можно более низкие потери мощности, то есть обеспечивать снижение коэффициента трения, что позволяет повысить коэффициент полезного действия соответствующей установки.

Наряду с этим смазочное средство должно обладать совместимостью со многими присадками, повышение которой необходимо обеспечивать благодаря использованию возможно более незначительных количеств дополнительных добавок, в идеальном случае при полном исключении последних, поскольку это приводило бы к дополнительным расходам.

Указанные выше, а также другие конкретно не указанные задачи настоящего изобретения, которые, однако, вытекают из контекста его описания, решаются благодаря смазочному средству для трансмиссий, отличительные признаки которого приведены в пункте 1 формулы изобретения. Целесообразные варианты предлагаемого в изобретении смазочного средства представлены в соответствующих зависимых пунктах формулы.

В соответствии с этим объектом настоящего изобретения является смазочное средство для трансмиссии, которое отличается тем, что оно содержит по меньшей мере 30% масс. полиалкил(мет)акрилата.

Другим объектом настоящего изобретения является полиалкил(мет)акрилат для применения в смазочных средствах, который содержит:

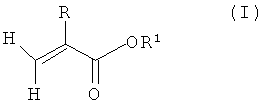

a) от 0 до 25% масс, повторяющихся звенев, производных (мет)акрилатов формулы (I):

в которой R означает водород или метил и R1 означает алкильный остаток с 1-5 атомами углерода,

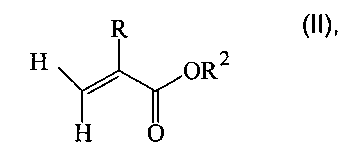

b) от 50 до 100% масс, повторяющихся звеньев, производных (мет)акрилатов формулы (II):

в которой R означает водород или метил и R2 означает алкильный остаток с 6-15 атомами углерода, и

с) от 0 до 50% масс, повторяющихся звеньев, производных (мет)акрилатов формулы (III):

в которой R означает водород или метил и R3 означает алкильный остаток с 16-40 атомами углерода,

и отличается тем, что обладает среднемассовой молекулярной массой в интервале от 3000 до 25000 г/моль и полидисперсностью в интервале от 1,1 до 2,5, причем повторяющиеся звенья формулы (II) являются смесью неразветвленных и разветвленных остатков, и причем от 5 до 80% остатков R2 в пересчете на массу повторяющихся звеньев формулы (II) являются разветвленными.

Тем самым непредсказуемым образом удалось предложить смазочное средство для трансмиссий, которое обладает улучшенным комплексом свойств.

Так, например, смазочное средство отличается более высокой совместимостью с материалами уплотнений, в частности, по сравнению с полиальфаолефинами. Кроме того, смазочное средство обладает улучшенными текучими свойствами при низких температурах. Наряду с этим смазочное средство обладает повышенным индексом вязкости, увеличение которого не сопровождается снижением стабильности смазочного средства. В частности, оно характеризуется отличной стойкостью к сдвигу в сочетании с отличными реологическими свойствами.

Кроме того, удалось предложить относительно экономичное смазочное средство. При этом можно сохранить количество относительно дешевых компонентов, в частности, низковязких базовых масел, без недопустимого негативного влияния на другие свойства смазочного средства, в частности, его стойкость к воздействию сдвига, текучесть при низких температурах или индекс вязкости.

Наряду с этим смазочное средство можно получать в промышленном масштабе из экономичных основных веществ, то есть без капиталовложений в дорогостоящие установки или негативного воздействия на окружающую среду.

Кроме того, можно существенно минимизировать обуславливаемые смазочными средствами истирание и усталость материалов трансмиссии. Обычно различают два следующих типа дефектов металлических поверхностей передаточных механизмов, прежде всего зубчатых зацеплений и подшипников качения:

1. износ вследствие непрерывной поверхностной эрозии материала, соответственно задиры вследствие внезапного съема материала с двух трущихся друг о друга поверхностей после их приваривания друг к другу,

2. усталость в виде серых пятен, соответственно раковин (усталостное выкрашивание); подобные дефекты возникают в результате откалывания, соответственно вырывания материала, обусловленного образованием трещин на расстоянии от поверхности от 20 до 40 мкм, соответственно от 100 до 500 мкм, причиной которого является воздействие напряжений сдвига на кристаллическую решетку металла.

Повреждения подобного типа, характерные для зубчатых зацеплений и подшипников качения, широко известны и подробно описаны, например, в “Gears - Wear and Damage to Gear Teeth”, ISO DIS 10825, а также в публикации Nr. WL 82 102/2 DA “Walzlagerschaden” фирмы FAG (Schaeffler KG), Швейнфурт, 2004.

Кроме того, благодаря низкому коэффициенту трения предлагаемого в изобретении смазочного средства потери мощности трансмиссии могут находиться на чрезвычайно низком уровне.

Наряду с этим предлагаемое в изобретении смазочное средство обладает совместимостью со многими присадками, причем необходимость использования дополнительных добавок для повышения совместимости почти или полностью отсутствует.

Полиалкил(мет)акрилат, который особенно предпочтителен для достижения указанных выше свойств, неожиданно удается получать чрезвычайно экономичным способом, предпочтительно без использования особых растворителей и в течение относительно короткого промежутка времени.

Объектом настоящего изобретения является смазочное средство для трансмиссий. Смазочные средства, в частности, смазочные масла, предназначены для уменьшения трения и истирания, а также для передачи усилий, охлаждения, демпфирования колебаний, обеспечения уплотняющего эффекта и защиты от коррозии. При этом трансмиссионные масла обычно отличаются от других смазочных масел, например, смазочных масел, предназначенных для смазывания двигателей. Подобные отличия обычно прежде всего касаются добавляемых присадок, причем трансмиссионные масла часто обладают более высоким содержанием противоизносных и противозадирных присадок по сравнению с моторными маслами.

Предлагаемое в изобретении смазочное средство содержит по меньшей мере 30% масс, предпочтительно по меньшей мере 40% масс, особенно предпочтительно по меньшей мере 45% масс.полиалкил(мет)акрилатов.

Полиалкил(мет)акрилаты являются полимерами, которые могут быть получены путем полимеризации алкил(мет)акрилатов. Термин «(мет)акрилаты» используют для обозначения метакрилатов, акрилатов и их смесей. Речь при этом идет о широко известных мономерах.

Полиалкил(мет)акрилаты предпочтительно содержат по меньшей мере 40% масс, особенно предпочтительно по меньшей мере 60% масс., в частности, предпочтительно по меньшей мере 80% масс., еще более предпочтительно по меньшей мере 90% масс. повторяющихся звеньев, производных алкил(мет)акрилатов.

Особый интерес, в частности, представляют полиалкил(мет)акрилаты, предпочтительная среднемассовая молекулярная масса Mw которых находится в диапазоне от 3000 до 25000 г/моль, предпочтительно от 5000 до 20000 г/моль, особенно предпочтительно от 10000 до 18000 г/моль, еще более предпочтительно от 13000 до 15000 г/моль.

Среднечисловая молекулярная масса Мп полиалкил(мет)акрилатов предпочтительно находится в диапазоне от 2500 до 20000 г/моль, особенно предпочтительно от 5000 до 17500 г/моль, еще более предпочтительно от 7000 до 13000 г/моль.

Целесообразно использовать также полиалкил(мет)акрилаты, показатель полидисперсности которых Mw/Mn составляет от 1,1 до 2,5, особенно предпочтительно от 1,4 до 1,9, еще более предпочтительно от 1,5 до 1,8. Среднечисловую и среднемассовую молекулярную массу можно определять известными методами, например, путем гель-проникающей хроматографии предпочтительно с использованием полиметилметакрилатного стандарта.

Предпочтительные полиалкил(мет)акрилаты содержат:

a) от 0 до 25% масс, в частности, до 20% масс, особенно предпочтительно до 15% масс, повторяющихся звеньев, производных (мет)акрилатов формулы (I):

в которой R означает водород или метил и R1 означает алкильный остаток с 1-5 атомами углерода,

b) от 50 до 100% масс, в частности, по меньшей мере 70% масс, особенно предпочтительно по меньшей мере 80% масс, повторяющихся звеньев, производных (мет)акрилатов формулы (II):

в которой R означает водород или метил и R2 означает алкильный остаток с 6-15 атомами углерода, и

с) от 0 до 50% масс, предпочтительно до 30% масс, особенно предпочтительно до 20% масс повторяющихся звеньев, производных (мет)акрилатов формулы (III):

в которой R означает водород или метил и R3 означает алкильный остаток с 16-40 атомами углерода.

Согласно особому варианту осуществления изобретения предлагаемый в изобретении полиалкил(мет)акрилат предпочтительно может содержать по меньшей мере 0,1% масс, особенно предпочтительно по меньшей мере 0,5% масс, повторяющихся звеньев, производных (мет)акрилатов формулы (I).

Согласно особому варианту осуществления изобретения предлагаемый в изобретении полиалкил(мет)акрилат предпочтительно может содержать по меньшей мере 0,1% масс, особенно предпочтительно по меньшей мере 1% масс, повторяющихся звеньев, производных (мет)акрилатов формулы (III).

Полиалкил(мет)акрилаты предпочтительно можно получать путем радикальной полимеризации. Следовательно, массовые доли соответствующих повторяющихся звеньев, которые содержатся в указанных полимерах, соответствуют массовым долям используемых для их получения мономеров.

Примерами (мет)акрилатов формулы (I) являются, в частности, неразветвленные и разветвленные (мет)акрилаты, производные насыщенных спиртов, такие как метил(мет)акрилат, этил(мет)акрилат, н-пропил(мет)акрилат, изопропил(мет)акрилат, н-бутил(мет)акрилат, трет-бутил(мет)акрилат и пентил(мет)акрилат, а также циклоалкил(мет)акрилаты, такие как циклопентил(мет)акрилат.

К (мет)акрилатам формулы (II) прежде всего относятся неразветвленные и разветвленные (мет)акрилаты. Речь при этом идет о (мет)акрилатах, производных насыщенных спиртов, таких как гексил(мет)акрилат, 2-этил-гексил(мет)акрилат, гептил(мет)акрилат, 2-трет-бутилгептил(мет)акрилат, октил(мет)акрилат, 3-изопропилгептил(мет)акрилат, нонил(мет)акрилат, децил(мет)акрилат, ундецил(мет)акрилат, 5-метилундецил(мет)акрилат, додецил(мет)акрилат, 2-метилдодецил(мет)акрилат, тридецил(мет)акри-лат, 5-метилтридецил(мет)акрилат, тетрадецил(мет)акрилат и пентадецил(мет)акрилат, о (мет)акрилатах, производных ненасыщенных спиртов, например, таких как олеил(мет)акрилат, а также о циклоалкил(мет)акрилатах, таких как циклогексил(мет)акрилат, 3-винилциклогексил(мет)акрилат и борнил(мет)акрилат.

Примерами мономеров формулы (III) являются, в частности, неразветв-ленные и разветвленные (мет)акрилаты, производные насыщенных спиртов, такие как гексадецил(мет)акрилат, 2-метилгексадецил(мет)акрилат, 2-метилпентадецил(мет)акрилат, 2-этилтетрадецил(мет)акрилат, 2-пропил-тридецил(мет)акрилат, 2-бутилдодецил(мет)акрилат, 2-метилгексадецил(мет)акрилат, 2-пентилдодецил(мет)акрилат, 2-гексилдецил(мет)акрилат, 2-гексилундецил(мет)акрилат, н-гептадецил(мет)акрилат, 5-изопропил-гептадецил(мет)акрилат, 4-трет-бутилоктадецил(мет)акрилат, 5-этил-октадецил(мет)акрилат, 3-изопропилоктадецил(мет)акрилат, октадецил(мет)акрилат, нонадецил(мет)акрилат, эйкозил(мет)акрилат, цетилэйкозил(мет)акрилат, стеарилэйкозил(мет)акрилат, докозил(мет)акрилат и/или эйкозилтетратриаконтил(мет)акрилат, а также циклоалкил(мет)акрилаты, такие как 2,4,5-три-трет-бутил-3-винилциклогексил(мет)акрилат и 2,3,4,5-тетра-трет-бутилциклогексил(мет)акрилат.

Алкил(мет)акрилаты с длинноцепочечным спиртовым остатком, прежде всего компоненты (II) и (III), можно получать, например, путем взаимодействия (мет)акрилатов и/или соответствующих кислот с длинноцепочечными жирными спиртами, причем в общем случае образуется смесь сложных эфиров, например, таких как (мет)акрилаты, со спиртовыми остатками разной длины. К подобным жирным спиртам относятся, в частности, Охо Alcohol® 7911, Охо Alcohol® 7900, Охо Alcohol® 1100; Alfol® 610, Alfol® 810, Lial® 125 и Nafol® (фирма Sasol); спирты с 13-15 атомами углерода (фирма BASF); Epal® 610 и Epal® 810 (фирма Afton); Linevol® 79, Linevol® 911 и Neodol® 25 (фирма Shell); Dehydad®, Hydrenol® и Lorol® (фирма Cognis); Acropol® 35 и Exxal® 10 (фирма Exxon Chemicals), а также Kalcol® 2465 (фирма Kao Chemicals).

Массовое отношение алкил(мет)акрилатов формулы (III) к (мет)акрилатам формулы (II) можно варьировать в широких пределах. Массовое отношение мономеров формулы (III) с 16-40 атомами углерода в спиртовом остатке к мономерам формулы (II) с 6-15 атомами углерода в спиртовом остатке предпочтительно составляет менее 5:1, в частности, менее 1:1, особенно предпочтительно менее 1:5, особенно предпочтительно менее 1:10. Согласно особому варианту осуществления изобретения массовое отношение мономеров формулы (III) с 16-40 атомами углерода в спиртовом остатке к мономерам формулы (II) с 6-15 атомами углерода в спиртовом остатке может составлять менее 1:100, причем в предпочтительных вариантах осуществления изобретения в полимере могут отсутствовать звенья мономеров формулы (III) с 16-40 атомами углерода в спиртовом остатке.

Неожиданных преимуществ удается достичь прежде всего благодаря использованию в смазочных средствах полиалкил(мет)акрилата со среднемассовой молекулярной массой, находящейся в диапазоне от 3000 до 25000 г/моль, и полидисперсностью, находящейся в диапазоне от 1,1 до 2,5. Кроме того, подобные полиалкил(мет)акрилаты отличаются тем, что повторяющиеся звенья формулы (II) являются смесью неразветвленных и разветвленных остатков, причем разветвленными являются от 5 до 80%, предпочтительно от 10 до 65% остатков R2 в пересчете на массу повторяющихся звеньев формулы (II).

Особые преимущества могут быть получены прежде всего благодаря использованию полиалкил(мет)акрилатов, повторяющиеся звенья которых, производные мономеров формулы (II), являются смесью неразветвленных и разветвленных остатков, причем массовая доля разветвленных остатков R2 с 9-11 атомами углерода превышает массовую долю неразветвленных остатков R2 с 9-11 атомами углерода.

Интерес, в частности, представляют также полиалкил(мет)акрилаты, повторяющиеся звенья формулы (II) в которых являются смесью неразветвленных и разветвленных остатков, причем массовая доля неразветвленных остатков R2 с 12-15 атомами углерода предпочтительно превышает массовую долю разветвленных остатков R2 с 12-15 атомами углерода.

Кроме того, неожиданные преимущества могут быть получены благодаря использованию полиалкил(мет)акрилатов, отличающихся тем, что повторяющиеся звенья формулы (II) являются смесью разветвленных и неразветвленных остатков, причем массовое отношение разветвленных остатков R2 к неразветвленным остаткам R2 составляет от 60:40 до 20:80.

Согласно другому варианту осуществления изобретения предпочтительными являются смазочные средства с полиалкил(мет)акрилатами, повторяющиеся звенья формулы (II) в которых обладают высоким содержанием разветвленных остатков R2 с 10-15 атомами углерода. Отношение количества разветвленных остатков R2 к количеству неразветвленных остатков R особенно предпочтительно может составлять от 70:30 до 50:50, предпочтительно от 60:40 до 65:35, причем повторяющиеся звенья формулы (II) содержат по меньшей мере 50% масс, предпочтительно по меньшей мере 70% масс, остатков R2 с 13-15 атомами углерода в пересчете на содержание повторяющихся звеньев формулы (II).

Кроме того, особенно предпочтительными являются полиалкил(мет)акрилаты, повторяющиеся звенья формулы (II) в которых являются смесью остатков R2 с разным числом атомов углерода, причем массовая доля остатков R2 с 12-15 атомами углерода превышает массовую долю остатков R2 с 7-11 атомами углерода.

Содержание повторяющихся звеньев формулы (II) с соответствующим числом атомов углерода и их изомеров можно определять обычными методами на основании состава мономеров, используемых для получения соответствующих полимеров. Речь при этом идет прежде всего о газовой хроматографии.

Кроме того, предпочтительно можно использовать полиалкил(мет)акрилаты с повторяющимися звенья формулы (II), причем по меньшей мере 50% масс, прежде всего 70% масс, особенно предпочтительно 90% масс, повторяющихся звеньев формулы (II) с разветвленным остатком R2 обладают по меньшей мере одним разветвлением в положении 2, 3, 4 или 5, предпочтительно в положении 2 (в пересчете на массу повторяющихся звеньев формулы (II) с разветвленным остатком R2).

При этом алкил(мет)акрилаты, используемые для получения предлагаемых в изобретении полиалкил(мет)акрилатов, могут содержать короткоцепочечное или длинноцепочечное разветвление. Согласно особому варианту осуществления настоящего изобретения предпочтительно используют полиалкил(мет)акрилаты, повторяющиеся звенья формулы (II) в которых являются смесью разветвленных остатков, причем смесь содержит повторяющиеся звенья с метильными разветвлениями и этильными разветвлениями. Наряду с этим можно использовать также полиалкил(мет)акрилаты, повторяющиеся звенья формулы (II) которых являются смесью разветвленных остатков, причем смесь содержит повторяющиеся звенья с пропильными и более длинноцепочечными разветвлениями, в частности, бутильными или пентильными разветвлениями. При этом особенно предпочтительными прежде всего являются полиалкил(мет)акрилаты, повторяющиеся звенья формулы (II) которых помимо метильных, этильных и пропильных разветвлений содержат также более длинноцепочечные разветвления.

Тип и положение разветвлений могут быть определены методом ЯМР-спектроскопии на основании мономеров, используемых для получения полимеров. При этом для измерения и оценки прежде всего можно исполь-зовать методы13С- и1Н-ЯМР-спектроскопии. Ценная информация по этому поводу содержится, в частности, в статье Li Yang и других “Determi-nation of the Oligomer Distribution in Ethoxylated Linear and Branched Alkanols using 13C-NMR”, опубликованной в Eur. Polym. J., том 33 (2), 143 (1997), и статье J.Duynhoven, A.Leika, P.C. van der Hoeven “Quantitative assessment of Alkyl Chain Branching in Alcohol-Based Surfactants by Nuclear Magnetic Resonance”, опубликованной в J. of Surfactants and Detergents, том 8 (1), 73 (2005). Следует отметить, что отличить бутильные разветвления от пентильных или гексильных разветвлений с помощью указанных методов ЯМР-спектроскопии не представляется возможным, в связи с чем под более длинноцепочечными разветвлениями помимо бутильных разветвлений подразумевают также пентильные или гексильные разветвления.

Кроме того, смесь мономеров, предназначенных для получения полиалкил(мет)акрилатов, подлежащих использованию согласно изобретению, может содержать мономеры, способные сополимеризоваться с (мет)акрилатами формул (I), (II) и/или (III). К подобным мономерам, в частности, относятся арил(мет)акрилаты, такие как бензилметакрилат или фенилметакрилат, арильные остатки которых соответственно могут быть незамещенными или могут содержать до четырех заместителей; стирол, замещенные стиролы с алкильными заместителями в боковой цепи, например, α-метилстирол и α-этилстирол, замещенные стиролы с алкильным заместителем в кольце, такие как винилтолуол и п-метилстирол, галогенированные стиролы, например, такие как монохлорстиролы, дихлорстиролы, трибромстиролы и тетрабромстиролы; малеиновая кислота и ее производные, например, сложные моноэфиры малеиновой кислоты, сложные диэфиры малеиновой кислоты, малеиновый ангидрид, метилмалеиновый ангидрид, малеимид и имид метилмалеиновой кислоты; итаконовая кислота и ее производные, например, сложные моноэфиры итаконовой кислоты, сложные диэфиры итаконовой кислоты и ангидрид итаконовой кислоты; фумаровая кислота и ее производные, например, сложные моноэфиры фумаровой кислоты, сложные диэфиры фумаровой кислоты и ангидрид фумаровой кислоты; а также 1-алкены, в частности, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 1-тридецен, 1-тетрадецен и 1-пентадецен.

Согласно особому варианту осуществления изобретения можно использовать, в частности, диспергирующие мономеры.

Диспергирующие мономеры давно используют для функционализации полимерных присадок к смазочным маслам, в связи с чем они известны специалистам (смотри R.M. Mortier, ST. Orszulik (издатели), “Chemistry and Technology of Lubricants”, издательство Blackie Academic & Professional, Лондон, 2-е издание, 1997). Целесообразно используемыми диспергирующими мономерами могут являться прежде всего гетероциклические виниловые соединения и/или этиленненасыщенные полярные сложные эфиры или амиды формулы (IV):

в которой R означает водород или метил, X означает кислород, серу или аминогруппу формулы -NH- или -NRa-, в которой Ra означает алкильный остаток с 1-10 атомами углерода, предпочтительно с 1-4 атомами углерода, и R4 означает остаток с 2-50 атомами углерода, в частности, с 2-30 атомами углерода, предпочтительно с 2-20 атомами углерода и по меньшей мере одним гетероатомом, предпочтительно по меньшей мере с двумя гетероатомами.

Примерами диспергирующих мономеров формулы (IV) являются, в частности, аминоалкил(мет)акрилаты, аминоалкил(мет)акриламиды, гидроксиалкил(мет)акрилаты, гетероциклические (мет)акрилаты и/или карбонилсодержащие(мет)акрилаты.

К гидроксиалкил(мет)акрилатам относятся, в частности, 2-гидроксипропил(мет)акрилат, 3,4-дигидроксибутил(мет)акрилат, 2-гидроксиэтил(мет)акрилат, 3-гидроксипропил(мет)акрилат, 2,5-диметил-1,6-гександиол(мет)акрилат и 1,10-декандиол(мет)акрилат.

К карбонилсодержащим (мет)акрилатам относятся, например, 2-карбоксиэтил(мет)акрилат, карбоксиметил(мет)акрилат, N-(метакрилоилокси)формамид, ацетонил(мет)акрилат, сложный моно-2-(мет)акрилоилоксиэтиловый эфир янтарной кислоты, N-(мет)акрилоилморфолин, N-(мет)акрилоил-2-пирролидинон, N-(2-(мет)акрилоилоксиэтил)-2-пирролидинон, N-(3-(мет)-акрилоилоксипропил)-2-пирролидинон, N-(2-(мет)акрилоилоксипентаде-цил)-2-пирролидинон, N-(3-(мет)акрилоилоксигептадецил)-2-пирролиди-нон, N-(2-(мет)акрилоилоксиэтил)этиленкарбамид и 2-ацетоацетоксиэтил(мет)акрилат.

К гетероциклическим (мет)акрилатам относятся, в частности, 2-(1-имидазолил)этил(мет)акрилат, оксазолидинилэтил(мет)акрилат, 2-(4-морфолинил)этил(мет)акрилат, 1-(2-метакрилоилоксиэтил)-2-пирролидон, N-метакрилоилморфолин, N-метакрилоил-2-пирролидинон, N-(2-метакри-лоилоксиэтил)-2-пирролидинон и N-(3-метакрилоилоксипропил)-2-пирролидинон.

К аминоалкил(мет)акрилатам относятся прежде всего N,N-диметиламиноэтил(мет)акрилат, N,N-диметиламинопропил(мет)акрилат, N,N-диэтил-аминопентил(мет)акрилат и N,N-дибутиламиногексадецил(мет)акрилат.

Кроме того, в качестве диспергирующих мономеров можно использовать аминоалкил(мет)акриламиды, такие как N,N-диметиламинопропил(мет)акриламид.

Помимо этого в качестве диспергирующих мономеров можно использовать (мет)акрилаты, содержащие фосфор, бор и/или кремний, например, такие как 2-(диметилфосфато)пропил(мет)акрилат, 2-(этиленфосфито)пропил(мет)акрилат, диметилфосфинометил(мет)акрилат, диметилфосфоноэтил(мет)акрилат, диэтил(мет)акрилоилфосфонат, дипропил(мет)акрилоилфосфат, 2-(дибутилфосфоно)этил(мет)акрилат, 2,3-бутилен(мет)акрилоилэтилборат, метилдиэтокси(мет)акрилоилэтоксисилан и диэтилфосфатоэтил(мет)акрилат.

К предпочтительным гетероциклическим виниловым соединениям относятся, в частности, 2-винилпиридин, 3-винилпиридин, 4-винилпиридин, 2-метил-5-винилпиридин, 3-этил-4-винилпиридин, 2,3-диметил-5-винил-пиридин, винилпиримидин, винилпиперидин, 9-винилкарбазол, 3-винил-карбазол, 4-винилкарбазол, 1-винилимидазол, N-винилимидазол, 2-метил-1-винилимидазол, N-винилпирролидон, N-винилпирролидин, 3-винил-пирролидин, N-винилкапролактам, N-винилбутиролактам, винилоксолан, винилфуран, винилтиофен, винилтиолан, винилтиазолы, гидрированные винилтиазолы, винилоксазолы и гидрированные винилоксазолы.

К особенно предпочтительным диспергирующим мономерам прежде всего относятся этиленненасыщенные соединения по меньшей мере с одним атомом азота, которые особенно предпочтительно выбраны из группы, включающей указанные выше гетероциклические виниловые соединения, аминоалкил(мет)акрилаты, аминоалкил(мет)акриламиды и/или гетероциклические (мет)акрилаты.

Содержание сомономеров можно варьировать в зависимости от назначения и комплекса свойств полимера. В общем случае содержание сомономеров можно варьировать в диапазоне от 0 до 30% масс, предпочтительно от 0,01 до 20% масс, особенно предпочтительно от 0,1 до 10% масс. В частности, содержание 1-алкенов предпочтительно может быть ограничено 30% масс, предпочтительно 20% масс, особенно предпочтительно 10% масс, причем в особенно предпочтительном варианте осуществления изобретения подлежащие использованию полиалкил(мет)акрилаты не содержат повторяющихся звеньев, производных 1-алкенов.

Указанные выше этиленненасыщенные мономеры можно использовать по отдельности или в виде смесей. Кроме того, для получения определенных структур, например, таких как блок-сополимеры или привитые сополимеры, в процессе полимеризации можно варьировать состав образующих основную цепь мономеров.

Получение сложных алкиловых полиэфиров указанных выше составов известно. Так, например, указанные полимеры прежде всего можно получать путем радикальной полимеризации, а также родственными методами, например, путем радикальной полимеризации с переносом атомов или обратимого присоединения с переносом фрагментов цепей.

Радикальная полимеризация с переносом атомов является известным методом. Подобная полимеризация описана, например, в J-S. Wang и другие, J.Am.Chem.Soc, том 117, сс. 5614-5615 (1995), и в Matyjaszewski, Macro-molecules, том 28, сс. 7901-7910 (1995). Кроме того, варианты описанной в этих публикациях радикальной полимеризации с переносом атомов опубликованы в международных заявках WO 96/30421, WO 97/47661, WO 97/18247, WO 98/40415 и WO 99/10387.

Предлагаемые в изобретении полимеры можно получать также, например, методами обратимого присоединения с переносом фрагментов цепей. Подобный метод подробно описан, например, в международных заявках WO 98/01478 и WO 2004/083169, которые следует считать ссылками, способствующими раскрытию сущности настоящего изобретения.

Кроме того, предлагаемые в изобретении полимеры можно получать путем полимеризации под действием нитроксидов, как описано, в частности, в патенте США US 4581429.

Указанные методы, включая ссылки на другие первоисточники, подробно рассмотрены, в частности, в справочнике К.Matyjaszewski, Т.P.Davis, Handbook of Radical Polymerization, издательство Wiley Interscience, Хобокен, 2002, которую следует считать ссылкой, способствующей раскрытию сущности настоящего изобретения.

Радикальную полимеризацию этиленненасыщенных соединений можно осуществлять известными методами. Обычная свободнорадикальная полимеризация описана, в частности, в шестом издании Edition Ullmanns's Encyclopedia of Industrial Chemistry.

В соответствии с настоящим изобретением полимеризацию инициируют посредством по меньшей мере одного инициатора радикальной полимеризации. К подобным инициаторам, в частности, относятся хорошо известные специалистам азоинициаторы, такие как 2,2'-азобисизобутиронитрил, 2,2'-азобис(2,4-диметилвалеронитрил) и 1,1-азобисциклогексанкарбонит-рил, органические пероксиды, такие как пероксид дикумила, пероксиды диацила, в частности, пероксид дилауроила, пероксидикарбонаты, такие как диизопропилпероксидикарбонат, эфиры перкислот, такие как трет-бутилперокси-2-этилгексаноат, и другие.

Инициаторами полимеризации, еще более пригодными для достижения целей настоящего изобретения, прежде всего являются следующие соединения: пероксид метилэтилкетона, пероксид ацетилацетона, пероксид дилауроила, трет-бутилпер-2-этилгексаноат, пероксид кетона, трет-бутилпероктоат, пероксид метилизобутилкетона, пероксид циклогексанона, пероксид дибензоила, трет-бутилпероксибензоат, трет-бутилперокси-изопропилкарбонат, 2,5-бис(2-этилгексаноилперокси)-2,5-диметилгексан, трет-бутилперокси-2-этилгексаноат, трет-бутилперокси-3,5,5-триметил-гексаноат, пероксид дикумила, 1,1-бис(трет-бутилперокси)циклогексан, 1,1-бис(трет-бутилперокси)-3,3,5-триметилциклогексан, гидропероксид кумила, гидропероксид трет-бутила, бис(4-трет-бутилциклогексил)пероксидикарбонат, 2,2'-азобисизобутиронитрил, 2,2'-азобис(2,4-диметил-валеронитрил), 1,1-азобисциклогексанкарбонитрил, диизопропилпероксидикарбонат, трет-амилпероксипивалат, пероксид ди(2,4-дихлорбензоила), трет-бутилпероксипивалат, дигидрохлорид 2,2'-азобис(2-амидино-пропана), пероксид ди(3,5,5-триметилгексаноила), пероксид диоктаноила, пероксид дидеканоила, 2,2'-азобис(N,N'-диметиленизобутирамидин), пероксид ди(2-метилбензоила), диметил-2,2'-азобисизобутират, 2,2'-азобис(2-метилбутиронитрил), 2,5-диметил-2,5-ди(2-этилгексаноилперокси)-гексан, 4,4'-азобис(цианопентановая кислота), пероксид ди(4-метил-бензоила), пероксид дибензоила, трет-амилперокси-2-этилгексаноат, трет-бутилперокси-2-этилгексаноат, трет-бутилпероксиизобутират, а также смеси указанных инициаторов полимеризации.

Согласно изобретению еще более предпочтительными являются инициаторы полимеризации, время полураспада которых в температурном диапазоне от 25 до 200°С, предпочтительно от 50 до 150°С, в частности, от 50 до 100°С, составляет один час. Инициаторами полимеризации, еще более пригодными для достижения целей настоящего изобретения, являются пероксидные инициаторы, в частности, трет-бутилпероктоат.

В зависимости от варианта осуществления полимеризации можно использовать также инициаторы разных типов. В случае использования инициаторов разного типа их предпочтительно добавляют по отдельности на последовательно реализуемых ступенях, причем на более поздней ступени целесообразно добавлять инициатор полимеризации, который характеризуется более продолжительным временем полураспада по сравнению с добавленным до этого инициатором полимеризации.

При осуществлении предпочтительного способа по меньшей мере один инициатор радикальной полимеризации добавляют по меньшей мере на двух ступенях. При этом инициатор полимеризации на каждой ступени можно добавлять в неразбавленном или разбавленном состоянии, предпочтительно в виде раствора в растворителе, в частности, в виде раствора по меньшей мере в одном минеральном масле и/или полиальфаолефине, концентрация которого составляет от 10 до 50% масс.

Согласно первому варианту осуществления указанного предпочтительного способа инициатор полимеризации предпочтительно можно добавлять на первой ступени единовременно. Однако выяснилось, что еще более целесообразным является добавление инициатора полимеризации на первой ступени, выполняемое предпочтительно в непрерывном режиме и, в частности, с постоянной скоростью.

Согласно первому варианту осуществления указанного предпочтительного способа на второй ступени инициатор полимеризации предпочтительно добавляют единовременно. Однако в качестве альтернативы инициатор полимеризации предпочтительно следует дозировать на второй ступени также непрерывно, в частности, с постоянной скоростью. Согласно еще более предпочтительному варианту осуществления указанного способа инициатор полимеризации можно дозировать на первой и второй ступенях в непрерывном режиме, причем благоприятной является постоянная скорость его дозирования на соответствующих ступенях, и причем средняя скорость дозирования на второй ступени предпочтительно превышает среднюю скорость дозирования на первой ступени. Отношение средней скорости дозирования инициатора на второй ступени к средней скорости его дозирования на первой ступени предпочтительно превышает 1,2:1, предпочтительно составляя от 1,2:1 до 10:1, особенно предпочтительно превышает 1,5:1, еще более предпочтительно превышает 2:1 и, в частности, превышает 3:1.

Количество добавляемого на второй ступени инициатора полимеризации предпочтительно превышает количество добавляемого на первой ступени инициатора полимеризации, причем на второй ступени, в пересчете на общую массу добавляемого на первой ступени инициатора полимеризации, предпочтительно дозируют по меньшей мере 120% (в целесообразном варианте от 120 до 1000%), особенно предпочтительно по меньшей мере 150% (в частности, от 150 до 500%) инициатора полимеризации от количества добавляемого на первой ступени инициатора.

Ко второй ступени дозирования инициатора полимеризации предпочтительно приступают в момент времени, когда еще остается неизрасходованным от 0,01 до 50,0%, в целесообразном варианте от 10,0 до 40,0%, в частности, от 15,0 до 35,0% масс, общего количества добавленного на первой ступени инициатора полимеризации.

Выяснилось, что для достижения целей настоящего изобретения еще более благоприятным является по меньшей мере трехступенчатое дозирование инициатора полимеризации, причем на третьей ступени дозируют большее количество инициатора, чем на первой и второй ступенях. В целесообразном варианте инициатор полимеризации добавляют на третьей ступени единовременно. В качестве альтернативы предпочтительным является также дозирование инициатора полимеризации на третьей ступени предпочтительно в непрерывном режиме и прежде всего с постоянной скоростью. Согласно еще более предпочтительному варианту осуществления настоящего изобретения инициатор полимеризации дозируют на первой, второй и третьей ступенях соответственно в непрерывном режиме, причем благоприятной является постоянная скорость дозирования инициатора на этих ступенях, и причем средняя скорость дозирования на третьей ступени предпочтительно превышает среднюю скорость дозирования на второй ступени, в то время как средняя скорость дозирования на второй ступени предпочтительно превышает среднюю скорость дозирования на первой ступени. Отношение средней скорости дозирования инициатора на третьей ступени к средней скорости его дозирования на второй ступени предпочтительно превышает 1,2:1 (предпочтительно находится в диапазоне от 1,2:1 до 10:1), особенно предпочтительно превышает 1,5:1, еще более предпочтительно превышает 2:1 и, в частности, превышает 3:1.

Количество добавляемого на третьей ступени инициатора полимеризации особенно предпочтительно превышает количество добавляемого на второй ступени инициатора, причем на третьей ступени, в пересчете на общую массу добавляемого на второй ступени инициатора, предпочтительно дозируют по меньшей мере 120% (в целесообразном варианте от 120 до 1000%), особенно предпочтительно по меньшей мере 150% (в частности, от 150 до 500%) инициатора полимеризации от количества добавляемого на второй ступени инициатора.

К третьей ступени дозирования инициатора полимеризации предпочтительно приступают в момент времени, когда еще остается неизрасходованным от 0,01 до 50,0%, в целесообразном варианте от 10,0 до 40,0%, в частности, от 15,0 до 35,0% масс, общего количества добавленного на второй ступени инициатора полимеризации.

Указанное количество еще неизрасходованного инициатора полимеризации можно определять известными методами или рассчитывать на основании известных параметров, например, таких как константа деструкции инициатора, температурный профиль во время полимеризации и характер дозирования. Для дозирования инициатора с постоянной скоростью при постоянной температуре справедливо, например, приближенное соотношение:

Iss/IΣ=1/(kdtΣ),

причем Iss/IΣ означает отношение количества неизрасходованного инициатора к общему количеству добавленного на второй ступени инициатора, kd означает константу деструкции инициатора и tΣ означает длительность дозирования инициатора.

Согласно особенно предпочтительному варианту осуществления изобретения инициатор полимеризации можно добавлять более чем на трех ступенях, причем на каждой последующей ступени, начиная с четвертой, добавляют большее количество инициатора, чем на непосредственно предшествующей ступени, и причем инициатор дозируют единовременно или непрерывно, предпочтительно с постоянной скоростью.

Выяснилось, что для получения подлежащих использованию согласно изобретению полимеров еще более благоприятным является дозирование инициатора полимеризации с непрерывно повышаемой скоростью. Это соответствует добавлению непрерывно повышаемого количества инициатора полимеризации на бесконечно большом количестве ступеней.

Указанный выше способ позволяет быстро и чрезвычайно эффективно осуществлять полимеризацию этиленненасыщенных соединений, приводящую к образованию продуктов полимеризации со сравнительным низким остаточным содержанием мономеров. Однако иногда чрезвычайно благоприятным оказывается дополнительное инициирование, выполняемое к концу реакции с целью дальнейшего снижения содержания остаточных мономеров в реакционной смеси. Дополнительное инициирование предпочтительно осуществляют в момент времени, которому соответствует израсходование по меньшей мере 75,0% масс, в целесообразно варианте по меньшей мере 90,0% масс, в частности, по меньшей мере 95,0% масс, общего количества добавленного на последней ступени инициатора. При этом дополнительно дозируют предпочтительно от 0,1 до 100,0% масс, в частности, от 5,0 до 50,0% масс, инициатора в пересчете на общее количество уже добавленного инициатора полимеризации.

Общее количество инициатора полимеризации предпочтительно составляет от 0,5 до 1% масс, особенно предпочтительно от 0,6 до 0,8% масс, в пересчете на массу мономеров.

Способ можно осуществлять в присутствии или в отсутствие агентов передачи цепи. В качестве последних можно использовать типичные, известные специалистам соединения, пригодные для осуществления радикальной полимеризации.

К несодержащим серу регуляторам молекулярной массы относятся, например, димерный α-метилстирол (2,4 дифенил-4-метил-1-пентен), простые эфиры енолов и алифатических и/или циклоалифатических альдегидов, терпены, β-терпинен, терпинолен, 1,4-циклогексадиен, 1,4-дигидро-нафталин, 1,4,5,8-тетрагидронафталин, 2,5-дигидрофуран, 2,5-диметил-фуран и/или 3,6-дигидро-2Н-пиран, без ограничения возможных регуляторов данным перечнем, причем предпочтительным регулятором является димерный α-метилстирол.

В качестве серосодержащих регуляторов молекулярной массы предпочтительно можно использовать меркаптосоединения, диалкилсульфиды, диалкилдисульфиды и/или диарилсульфиды. Примерами пригодных регуляторов полимеризации являются ди-н-бутилсульфид, ди-н-октилсульфид, дифенилсульфид, тиодигликоль, этилтиоэтанол, диизопропилдисульфид, ди-н-бутил-дисульфид, ди-н-гексилдисульфид, диацетилдисульфид, диэтанолсульфид, ди-трет-бутилтрисульфид и диметилсульфоксид. Соединениями, предпочтительно используемыми в качестве регуляторов молекулярной массы, являются меркаптосоединения, диалкилсульфиды, диалкилдисульфиды и/или диарилсульфиды. Примерами подобных соединений являются этилтиогликолят, 2-этилгексилтиогликолят, пентаэритрит-тетратиогликолят, цистеин, 2-меркаптоэтанол, 1, 3-меркаптопропанол, 3-меркаптопропан-1,2-диол, 1,4-меркаптобутанол, меркаптоуксусная кислота, 3-меркаптопропионовая кислота, тиогликолевая кислота, меркаптоянтарная кислота, тиоглицерин, тиоуксусная кислота, тиокарбамид и алкилмеркаптаны, такие как н-бутилмеркаптан, н-гексилмеркаптан, трет-додецилмеркаптан или н-додецилмеркаптан. Особенно предпочтительными регуляторами полимеризации являются меркаптоспирты и меркапто-карбоновые кислоты. В соответствии с настоящим изобретением еще более предпочтительным является использование в качестве агента передачи цепи н-додецилмеркаптана, а также трет-додецилмеркаптана.

Согласно особому аспекту настоящего изобретения можно использовать смеси регуляторов молекулярной массы, причем предпочтительные смеси прежде всего включают серосодержащие регуляторы, в частности, указанные выше производные меркаптана, и несодержащие серу регуляторы, в частности, терпинолен, терпинен и их производные, а также пригодные комплексы переходных металлов. В качестве агента передачи цепи особенно предпочтительно можно использовать смеси указанных выше н-додецилмеркаптана, mpem-додецилмеркаптана, а также терпинолена.

Регуляторы молекулярной массы предпочтительно используют в количествах от 0,05 до 10% масс, в частности, от 1 до 6% масс, особенно предпочтительно от 2 до 4,5% масс, в пересчете на используемые при полимеризации мономеры.

Дополнительную информацию специалисты могут найти в специальной литературе, прежде всего в Н.Rausch-Puntigam, Т.Volker “Acryl- und Methacrylverbindungen”, издательство Springer, Гейдельберг, 1967; Houben-Weyl “Methoden der organischen Chemie”, том XIV/1, c. 66 и следующие, издательство Georg Thieme, Гейдельберг, 1961, и Kirk-Othmer “Encyclopedia of Chemical Technology”, том 1, с.296 и следующие, издательство J.Wiley, Нью-Йорк, 1978.

Особый интерес, в частности, представляют варианты осуществления предлагаемого в изобретении способа, в соответствии с которыми в реактор загружают большую часть мономеров, к которым по ходу полимеризации в несколько ступеней добавляют указанные выше инициаторы полимеризации. В реактор предпочтительно можно загружать по меньшей мере 50% масс, в частности, по меньшей мере 60% масс, особенно предпочтительно по меньшей мере 80% масс, еще более предпочтительно по меньшей мере 90% масс, мономеров. Затем при температуре полимеризации можно добавлять указанные выше инициаторы полимеризации. Регуляторы можно загружать в реактор или дозировать их вместе с инициатором, причем в предпочтительном варианте осуществления способа регуляторы загружают в реактор. При этом особенно предпочтительными являются варианты осуществления способа, в соответствии с которыми в реактор загружают по меньшей мере 50% масс, в частности, по меньшей мере 60% масс, особенно предпочтительно по меньшей мере 80% масс, еще более предпочтительно по меньшей мере 90% масс, регуляторов молекулярной массы.

Полимеризацию можно осуществлять при нормальном давлении, а также при пониженном или повышенном давлении. Температура полимеризации также не является критичным параметром. Однако в общем случае полимеризацию осуществляют в температурном интервале от -20 до 200°С, предпочтительно от 20 до 180°С, особенно предпочтительно от 60 до 150°С. Предпочтительными могут являться повышенные температуры свободнорадикальной полимеризации: так, например, при постепенном добавлении инициатора температура полимеризации предпочтительно может находиться в диапазоне от 20 до 180°С, особенно предпочтительно от 60 до 150°С. При этом особенно предпочтительными, в частности, являются варианты осуществления способа, согласно которым температура полимеризации превышает температуру, при которой время полураспада инициатора составляет 30 минут, на величину от 0 до 30°С.

Полимеризацию можно осуществлять в присутствии или в отсутствие растворителей. При этом под растворителями подразумевают широкий спектр соединений. К подлежащим использованию растворителям относятся углеводородные растворители, например, такие как ароматические растворители, в частности, толуол, бензол и ксилол, насыщенные углеводороды, например, такие как циклогексан, гептан, октан, нонан, декан или додекан, которые могут быть также разветвленными. Указанные растворители можно использовать по отдельности, а также в виде смесей. Особенно предпочтительными растворителями являются минеральные масла, природные масла, синтетические масла, а также их смеси.

Согласно предпочтительному варианту содержание растворителей можно поддерживать на невысоком уровне, причем предпочтительные варианты осуществления предлагаемого в изобретении способа отличаются тем, что по завершении полимеризации из композиции не требуется выделять какие-либо растворители, например, путем отгонки, чтобы получать пригодную для использования смесь полимеров. В соответствии с этим растворитель используют в суммарном количестве, предпочтительно составляющем от 0 до 30% масс, особенно предпочтительно от 0,5 до 10% масс, еще более предпочтительно от 1 до 8% масс. При этом растворитель может быть предназначен прежде всего для растворения добавляемого по мере протекания реакции инициатора.

Благодаря реализации указанных выше технических мероприятий, прежде всего благодаря ступенчатому дозированию инициатора в реактор с загруженной в него большей частью мономеров, можно достичь неожиданных преимуществ. К ним относится, в частности, возможность осуществления реакции без использования больших количеств растворителей. В случае получения полиалкил(мет)акрилатов с использованием незначительного количества 1-алкенов можно отказаться от дистилляции с целью удаления растворителей и/или остаточных мономеров. Это способствует чрезвычайно экономичному осуществлению реакции. Неожиданной является, в частности, возможность получения полимеров с чрезвычайно узким молекулярно-массовым распределением (низким показателем полидисперсности) без необходимости использования для этого дорогостоящих методов, таких как радикальная полимеризация с переносом атомов. Кроме того, можно минимизировать длительность реакции и расход инициатора.

Содержание подлежащих использованию согласно изобретению полиалкил(мет)акрилатов в смазочном средстве составляет по меньшей мере 30% масс, в частности, 35% масс, особенно предпочтительно по меньшей мере 40% масс, еще более предпочтительно по меньшей мере 45% масс, в пересчете на общую массу смазочного средства.

Помимо подлежащего обязательному использованию полиалкил(мет)акрилата предпочтительные смазочные средства для трансмиссий могут содержать по меньшей мере одно другое базовое масло.

К предпочтительным базовым маслам прежде всего относятся минеральные масла, синтетические масла и природные масла.

Минеральные масла являются известными и коммерчески доступными продуктами. В общем случае их получают путем перегонки и/или рафинирования нефти или сырой нефти и при необходимости подвергают дополнительной очистке и облагораживанию, причем термин «минеральное масло» прежде всего используют для обозначения высококипящих фракций нефти или сырой нефти. Температура кипения минеральных масел при давлении 5000 Па в общем случае составляет более 200°С, предпочтительно более 300°С. Минеральные масла можно получать также путем полукоксования сланцевого масла, коксования каменного угля, перегонки бурого угля без доступа воздуха, а также путем гидрирования каменного или бурого угля. Минеральные масла в зависимости от технологии их получения могут обладать разным содержанием ароматических, циклических, разветвленных и неразветвленных углеводородов.

Минеральные масла улучшенной категории (с пониженным содержанием серы, пониженным содержанием азота, повышенным индексом вязкости и пониженной температурой застывания) получают путем обработки минеральных масел водородом (гидроизомеризации, гидрокрекинга, гидрообработки или гидроотделки). При этом в присутствии водорода в основном сокращается содержание ароматических фракций и образуются нафтеновые фракции.

К синтетическим маслам относятся, в частности, органические сложные эфиры, например, диэфиры и полиэфиры, полиалкиленгликоли, простые полиэфиры, синтетические углеводороды, прежде всего полиолефины, предпочтительными из которых являются полиальфаолефины, а также силиконовые масла и перфторалкиловые эфиры. Наряду с указанными маслами можно использовать также синтетические базовые масла, получаемые путем преобразования газов в жидкость, перегонки угля в жидкое топливо или превращения биомассы в жидкость. Синтетические масла чаще всего несколько дороже минеральных масел, однако обладают более высокой эффективностью.

К природным маслам относятся масла животного или растительного происхождения, например, копытное масло или масло жожобы.

Базовые масла для смазочных композиций классифицируют в соответствии с номенклатурой Американского нефтяного института (АНИ). В группу I входят минеральные масла, не подвергнутые обработке водородом, в то время как к группам II и III (в зависимости от степени насыщения, содержания серы и индекса вязкости) относятся минеральные масла, обработанные водородом. Маслам на основе полиальфаолефинов соответствует группа IV. Любые другие базовые масла входят в группу V.

Указанные смазочные масла можно использовать также в виде смесей, причем большинство масел являются коммерчески доступными продуктами.

Особенно предпочтительные смазочные средства согласно настоящему изобретению содержат по меньшей мере один полиальфаолефин или масло группы III с измеренной при 100°С кинематической вязкостью в диапазоне от 3,0 до 10,0 мм2/с, предпочтительно от 5,5 до 9,0 мм2/с, особенно предпочтительно от 7,5 до 8,5 мм2/с (ASTM D 445). Согласно другому варианту предпочтительными являются смазочные средства, которые содержат полиальфаолефин или масло группы III с измеренной при 100°С кинематической вязкостью в диапазоне от 3,0 до 5,5 мм2/с, особенно предпочтительно от 3,5 до 5 мм2/с.

Кроме того, особый интерес представляют смазочные средства, которые содержат по меньшей мере одно минеральное масло группы III. Неожиданных преимуществ можно достичь прежде всего благодаря смазочным средствам, которые содержат по меньшей мере одну присадку для понижения температуры застывания и по меньшей мере одно минеральное масло группы III с кинематической вязкостью KV100, измеренный при 100°С согласно ASTM D 445, в диапазоне от 3 до 10 мм2/с, особенно предпочтительно от 5,5 до 9 мм2/с. Поли(алкил)метакрилаты предпочтительно используют совместно с минеральным маслом группы III в качестве присадки для понижения температуры застывания.

Содержание других базовых масел, прежде всего полиальфаолефинов и/или минеральных масел группы III, может составлять по меньшей мере 10% масс, особенно предпочтительно по меньшей мере 35% масс, еще более предпочтительно по меньшей мере 45% масс, в пересчете на общую массу смазочного средства.

Помимо указанных выше компонентов композиция смазочного масла может содержать другие присадки и добавки. К ним относятся, в частности, так называемые DI-присадки (диспергаторы, детергенты, антивспениватели, ингибиторы коррозии, антиокислительные агенты, противоизносные и противозадирные присадки, модификаторы трения), модификаторы температуры застывания (особенно предпочтительно на основе полиалкил(мет)акрилата с 1-30 атомами углерода в спиртовом остатке) и/или красители.

Помимо предлагаемых в изобретении полимеров композиции смазочных масел могут содержать также обычные модификаторы индекса вязкости. К ним прежде всего относятся гидрированные сополимеры стирола с диеном (патенты США US 4116917, US 3772196 и US 4788316 фирмы Shell Oil Company), в частности, сополимеры стирола с бутадиеном и изопреном, а также сополимеры олефинов (К.Marsden, “Literature Review of ОСР Viscosity Modifiers”, Lubrication Science 1 (1988), 265), в частности, сополимеры этилена с пропиленом, в которых часто могут присутствовать также содержащие азот или кислород функциональные группы с диспергирующим действием, или полиалкил(мет)акрилаты, которые, чаще всего в случае присутствия в них азотсодержащих функциональных групп, обладают предпочтительными дополнительными свойствами диспергаторов, противоизносных присадок и/или модификаторов трения (немецкий патент DE 1520696 фирмы Rohm und Haas, международная заявка WO 2006/007934 фирмы RohMax Additives).

Модификаторы индекса вязкости и присадки для понижения температуры застывания приведены также в Т.Mang, W.Dresel (издатели), “Lubricants and Lubrication”, издательство Wiley-VCH, Вейнгейм, 2001, R.M.Mortier, S.T.Orszulik (издатели), “Chemistry and Technology of Lubricants”, издательство Blackie Academic & Professional, Лондон, 2-е издание, 1997, и J.Bartz “Additive fur Schmierstoffe”, издательство Expert, Ренниген-Мальмсгейм, 1994.

Целесообразно используемыми диспергирующими присадками являются, в частности, производные полизобутилена, например, полиизобутилен-сукцинимиды, а также этиленпропиленовые олигомеры с функциональными группами, содержащими атомы азота и кислорода.

К предпочтительным моющим присадкам относятся, в частности, металлсодержащие соединения, например, такие как феноляты, салицилаты, тиофосфонаты, прежде всего тиопирофосфонаты, тиофосфонаты и фосфонаты, а также сульфонаты и карбонаты. В качестве металлов указанные соединения прежде всего могут содержать кальций, магний или барий. Указанные соединения предпочтительно можно использовать в нейтральной или сверхщелочной форме.

Особый интерес представляет также использование антивспенивателей, часто подразделяемых на кремнийсодержащие и не содержащие кремний антивспенивающие присадки. К кремнийсодержащим присадкам относятся, в частности, линейный полидиметилсилоксан и циклический полидиметилсилоксан. В качестве не содержащих кремний антивспенивающих присадок можно использовать простые полиэфиры, например, полиэтилен-гликоль, или трибутилфосфат.

Согласно особому варианту предлагаемые в изобретении композиции смазочного масла могут содержать ингибиторы коррозии. Ингибиторы коррозии часто подразделяют на антикоррозионные присадки и пассиваторы / деактиваторы металлов. В качестве антикоррозионных присадок можно использовать, в частности, сульфонаты, например, нефтяные сульфонаты или (нередко сверхщелочные) синтетические алкилбензолсульфонаты, например, динонилнафтенсульфонат; производные карбоновых кислот, например, ланолин (шерстяной жир); оксидированные парафины, нафтенаты цинка, алкилированные производные янтарной кислоты, 4-нонилфеноксиуксусную кислоту, амиды и имиды (N-ацилсаркозин, производные имидазолина), нейтрализованные амином эфиры моноалкилфосфорной и диалкилфосфорной кислоты; морфолин; дициклогексиламин или диэтаноламин. К пассиваторам / деактиваторам металлов относятся, в частности, бензотриазол, толилтриазол, 2-меркаптобензотиазол, диалкил-2,5-димеркапто-1,3,4-тиадиазол, N,N'-дисалицилиденэтилендиамин, N,N'-дисалицилиденпропилендиамин, диалкилдитиофосфаты и диалкилдитиокарбаматы цинка.

Другую группу предпочтительных присадок образуют антиоксиданты. К пригодным антиоксидантам относятся, например, фенолы, такие как 2,6-ди-трет-бутил фенол, бутилированный гидрокситолуол, 2,6-ди-трет-бутил-4-метилфенол и 4,4'-метиленбис(2,6-ди-трет-бутилфенол); ароматические амины, в частности, алкилированные дифениламины, N-фенил-1-нафтиламин, полимерный 2,2,4-триметилдигидрохинон; соединения, содержащие серу и фосфор, например, дитиофосфаты металлов, в частности, дитиофосфаты цинка; продукты взаимодействия дитиофосфорной кислоты с активированными двойными связями олефинов, циклопентадиена, норборнадиена, α-пинена, полибутилена, сложных эфиров акриловой кислоты или сложных эфиров малеиновой кислоты (беззольные); сероорганические соединения, например, диалкилсульфиды, диарилсульфиды, полисульфиды, модифицированные тиолы, производные тиофена, ксантогенаты, тиогликоли, тиоальдегиды и серосодержащие карбоновые кислоты; содержащие серу и азот гетероциклические соединения, в частности, диалкилдимеркаптотиадиазолы, 2-меркаптобензимидазолы, бис(диалкилдитиокарбамат) цинка и метиленбис(диалкилдитиокарбамат); фосфорор-ганические соединения, например, триарилфосфиты и триалкилфосфиты; медьорганические соединения, а также сверхщелочные феноляты и салицилаты кальция и магния.

К предпочтительным противоизносным и противозадирным присадкам относятся, в частности, фосфорные соединения, например, триалкилфосфаты, триарилфосфаты, в частности, трикрезилфосфат, нейтрализованные аминами эфиры моноалкилфосфорной или диалкилфосфорной кислоты, этоксилированные эфиры моноалкилфосфорной или диалкилфосфорной кислоты, фосфиты, фосфонаты и фосфины; соединения, содержащие серу и фосфор, например, дитиофосфаты металлов, в частности, диалкилдитиофосфаты цинка с 3-12 атомами углерода, диалкилдитиофосфаты аммония, сурьмы, молибдена или свинца; продукты взаимодействия дитиофосфорной кислоты с активированными двойными связями олефинов, циклопентадиена, норборнадиена, α-пинена, полибутилена, сложных эфиров акриловой кислоты или сложных эфиров малеиновой кислоты, трифенилфосфортионат; соединения, содержащие серу и фосфор, например, бис(амилдитиокарбамат) цинка или метиленбис(ди-н-бутилдитио-карбамат); содержащие элементарную серу сернистые соединения, а также сульфитированные сероводородом углеводороды (диизобутилен, терпен), сульфитированные глицериды и сложные эфиры жирных кислот; сверхщелочные сульфонаты; хлорные соединения или твердые вещества, такие как графит или дисульфид молибдена.

Другую группу предпочтительных присадок образуют модификаторы трения. В качестве модификаторов трения, в частности, можно использовать соединения с механическим действием, например, дисульфид молибдена, графит (включая фторированный графит), поли(трифторэтилен), полиамид или полиимид; соединения, образующие адсорбционные слои, например, длинноцепные карбоновые кислоты, сложные эфиры жирных кислот, простые эфиры, спирты, амины, амиды и имиды; соединения, образующие слои вследствие трибохимических реакций, например, насыщенные жирные кислоты, фосфорная кислота и эфиры тиофосфорной кислоты, ксантогенаты и сульфированные жирные кислоты; соединения, которые образуют полимерообразные слои, например, этоксилированные неполные сложные эфиры дикарбоновых кислот, сложные эфиры диалкилфталевой кислоты, метакрилаты, ненасыщенные жирные кислоты, сульфированные олефины или металлорганические соединения, например, соединения молибдена (дитиофосфаты и дитиокарбаматы молибдена) и их комбинации с диалкилдитиофосфатами цинка с 3-12 атомами углерода, а также медьсодержащие органические соединения.

Некоторые из указанных выше присадок могут выполнять несколько функций. Так, например, диалкилдитиофосфат цинка с 3-12 атомами углерода в первую очередь является противоизносной и противозадирной присадкой, однако одновременно он обладает свойствами антиоксиданта и ингибитора коррозии (в данном случае пассиватора / деактиватора металлов).

Указанные выше присадки подробно рассматриваются, в частности, в Т.Mang, W.Dresel (издатели), “Lubricants and Lubrication”, издательство Wiley-VCH, Вейнгейм 2001, и R.M.Mortier, S.T.Orszulik (издатели), “Chemistry and Technology of Lubricants”.

Помимо высокой совместимости с другими присадками предлагаемые в изобретении полимеры и смазочные средства отличаются множеством других позитивных свойств. Так, например, неожиданно можно предложить смазочные средства, которые предпочтительно отличаются низким содержанием сложноэфирных масел. Особенно предпочтительные смазочные средства содержат не более 10% масс, в частности, не более 5% масс, сложноэфирных масел. Еще более предпочтительно в предлагаемых в изобретении смазочных средствах могут отсутствовать обнаруживаемые количества сложноэфирных масел. Сложноэфирные масла известны специалистам и обладают молекулярной массой не более 800 г/моль.

Предпочтительные смазочные средства обладают вязкостью, измеренной при 40°С согласно ASTM D 445, в диапазоне от 200 до 2000 мм2/с, в частности, от 250 до 1000 мм2/с, особенно предпочтительно от 300 до 800 мм/с. Кинематическая вязкость KV100, измеренная при 100°С согласно ASTM D 445, предпочтительно составляет по меньшей мере 30 мм2/с, особенно предпочтительно по меньшей мере 35 мм2/с, еще более предпочтительно по меньшей мере 37 мм2/с. Таким образом, согласно классификации Международной организации по стандартизации степеням вязкости (ISO VG) предпочтительных смазочных средств соответствуют ISO 220, ISO 320, ISO 460, ISO 680 и ISO 1000.

Однако предлагаемые в изобретении полимеры могут находить применение не только в указанных выше предпочтительных смазочных средствах, но и в других смазочных средствах.

В соответствии с особым вариантом осуществления настоящего изобретения предпочтительная композиция смазочных масел обладает определенным согласно ASTM D 2270 индексом вязкости в диапазоне от 100 до 400, особенно предпочтительно от 130 до 350, еще более предпочтительно от 160 до 275.

Соответствующие смазочные масла обладают чрезвычайно высокой стойкостью к сдвигу, которую можно определять, в частности, путем их испытания так называемым методом конического ролика согласно СЕС L45-T-93. Так, например, снижение вязкости предпочтительных смазочных средств после 20-часового испытания при нагрузке 5000 Н, температуре масла 60°С и скорости сдвига 1475/мин-1, не превышает 8%.

В целесообразном варианте показатель стойкости смазочных средств к перманентному воздействию напряжений сдвига, определяемый согласно ASTM D2603, пункт В (обработка ультразвуком в течение 12,5 минут), может составлять 35 или менее, особенно предпочтительно 20 или менее. Кроме того, предпочтительно можно получать композиции смазочных масел, показатель стойкости которых к перманентному воздействию напряжений сдвига, определяемый согласно DIN 51381 (30 циклов, насос фирмы Bosch), не превышает 5, предпочтительно не превышает 2, еще более предпочтительно не превышает 1.

Кроме того, предлагаемые в изобретении смазочные средства неожиданно обладают высокой совместимостью с материалами уплотнений. Так, например, максимальное изменение объема образцов бутадиен-нитрильного каучука SRE NBR 28/SX, измеренное после воздействия смазочного средства в течение 168 и 1000 часов при температуре 100°С, реализуемого согласно DIN ISO 1817, предпочтительно составляет от 0 до +10%. Максимальное изменение объема образцов бутадиен-нитрильного каучука 72 NBR 902 или фторкаучука 75 FKM 585, измеренное после воздействия смазочного средства в течение 168 и 1000 часов при температуре 100°С, реализуемого согласно DIN ISO 1817, предпочтительно составляет от -2 до +5%. Максимальное изменение объема образцов фторкаучука 75 FKM 170055, измеренное после воздействия смазочного средства в течение 168 и 1000 часов при температуре 100°С, реализуемого согласно DIN ISO 1817, также предпочтительно составляет от -2 до +5%.

В случае использования предлагаемого в изобретении смазочного средства предпочтительно наблюдается также весьма незначительное изменение твердости по Шору уплотняющих материалов. Изменение твердости по Шору А бутадиен-нитрильного каучука SRE NBR 28/SX, измеренное после воздействия смазочного средства в течение 168 и 1000 часов при температуре 100°С согласно DIN ISO 1817, предпочтительно составляет от -10 до +5 единиц твердости. Изменение твердости по Шору А бутадиен-нитрильного каучука 72 NBR 902 или фторкаучука 75 FKM 585, измеренное после воздействия смазочного средства в течение 168 и 1000 часов при температуре 100°С согласно DIN ISO 1817, предпочтительно составляет ±5 единиц твердости или менее. Изменение твердости по Шору А фторкаучука 75 FKM 170055, измеренное после воздействия смазочного средства в течение 168 и 1000 часов при температуре 130°С согласно DIN ISO 1817, также предпочтительно составляет ±5 единиц твердости или менее.

Кроме того, эластомеры после воздействия предлагаемого в изобретении смазочного средства предпочтительно характеризуются относительно неизменным поведением при растяжении. Так, например, предел прочности при растяжении, измеренный согласно DIN 53504 после воздействия смазочного средства в течение 168 и 1000 часов при 100°С, реализуемого согласно DIN ISO 1817, снижается предпочтительно не более чем на 30%, что прежде всего относится к бутадиен-нитрильному каучуку SRE NBR 28/SX. В случае использования бутадиен-нитрильного каучука 72 NBR 902 или фторкаучука 75 FKM 585 предел прочности при растяжении, измеренный согласно DIN 53504 после воздействия смазочного средства в течение 168 и 1000 часов при 100°С, реализуемого согласно DIN ISO 1817, снижается предпочтительно не более чем на 50%. В случае использования фторкаучука 75 FKM 170055 предел прочности при растяжении, измеренный согласно DIN 53504 после воздействия смазочного средства в течение 168 и 1000 часов при 130°С, реализуемого согласно DIN ISO 1817, также снижается предпочтительно не более чем на 50%.

Кроме того, разрывное удлинение, измеренное согласно DIN 53504 после воздействия предлагаемого в изобретении смазочного средства в течение 168 и 1000 часов при 100°С, реализуемого согласно DIN ISO 1817, предпочтительно снижается максимум на 40%, что прежде всего относится к бутадиен-нитрильному каучуку SRE NBR 28/SX. В случае использования бутадиен-нитрильного каучука 72 NBR 902 или фторкаучука 75 FKM 585 разрывное удлинение, измеренное согласно DIN 53504 после воздействия указанного смазочного средства в течение 168 и 1000 часов при 100°С, реализуемого согласно DIN ISO 1817, предпочтительно снижается максимум на 60%. В случае использования фторкаучука 75 FKM 170055 разрывное удлинение, измеренное согласно DIN 53504 после воздействия указанного смазочного средства в течение 168 и 1000 часов при 130°С, реализуемого согласно DIN ISO 1817, также снижается предпочтительно не более чем на 60%.

Наряду с этим предлагаемые в изобретении смазочные средства обладают отличными показателями текучести при низких температурах. Так, например, измеряемая согласно ASTM D2983 при -26°С вязкость указанных смазочных средств предпочтительно может составлять не более 150000 мПа·с, предпочтительно не более 100000 мПа·с, особенно предпочтительно не более 70000 мПа·с.

Кроме того, температура застывания предпочтительных смазочных средств согласно ASTM D97 может составлять -30°С или менее, предпочтительно -35°C или менее, особенно предпочтительно -45°С или менее.

Предлагаемые в изобретении смазочные средства неожиданно оказывают эффективное противодействие усталости материала и износу, что способствует повышению долговечности трансмиссий. Данное обстоятельство может быть подтверждено разными методами.

В частности, как показывают SRV-опыты, неожиданно достигают низких значений измеряемого согласно DIN 51834-4 коэффициента истирания (нагрузка 300 Н, ход 1200 мкм, частота 50 Гц, длительность 3 часа). Коэффициент истирания, достигаемый для предпочтительных смазочных средств при температуре 60°С, предпочтительно составляет не более 1200 мм3/106, в частности, не более 1100 мм3/106, особенно предпочтительно 1000 мм3/106. В случае предпочтительных смазочных средств коэффициент истирания при 110°С предпочтительно составляет не более 650 мм3/106, в частности, не более 550 мм3/106, особенно предпочтительно 500 мм3/106.

Помимо этого неожиданные преимущества предлагаемых в изобретении смазочных средств обнаружены в результате осуществления опытов по точечному выкрашиванию, описанных в патенте США US 2009-0093384 А1 (номер заявки 11/866,696, дата подачи в Бюро по патентам и товарным знакам США 03.10.2007). Предпочтительные смазочные средства отличаются отсутствием обусловленных точечным выкрашиванием отказов при ступени нагрузки по меньшей мере 8, в частности, по меньшей мере 9, особенно предпочтительно по меньшей мере 10, причем соответствующие измерения выполняют методом, опубликованным в информационном листе FVA “Micropitting”, No. 54 / I-IV Объединением по исследованию двигателестроения (Lyoner Strasse 18, D-60528, Франфуркт-на-Майне).

Предлагаемые в изобретении смазочные средства можно использовать прежде всего в качестве трансмиссионных масел. При этом смазочные средства пригодны, в частности, для трансмиссий, используемых в ветросиловых установках, задних мостах и коробках передач транспортных средств, в частности, в судовых редукторах. Трансмиссии для ветросиловых установок предпочтительно могут включать цилиндрические зубчатые передачи и/или планетарные передачи, причем для передачи посредством трансмиссии высоких мощностей особенно предпочтительными являются цилиндрические зубчатые передачи с двумя или тремя цилиндрическими зубчатыми ступенями, планетарные передачи с одной планетарной ступенью и двумя цилиндрическими редукторами и планетарные передачи с двумя планетарными ступенями и одним цилиндрическим редуктором. Мощность соответствующих ветросиловых установок предпочтительно может составлять по меньшей мере 50 кВт, в частности, по меньшей мере 300 кВт, еще более предпочтительно по меньшей мере 2300 кВт, причем передаваемый ротору крутящий момент может составлять предпочтительно по меньшей мере 8000 Нм, в частности, по меньшей мере 100000 Нм, особенно предпочтительно по меньшей мере 1300000 Нм.

Приведенные ниже примеры и сравнительные примеры служат для более подробного пояснения настоящего изобретения и не ограничивают его объема.

Примеры и сравнительные примеры

Общая методика получения полимеров

В четырехгорлую круглодонную колбу объемом один литр, снабженную KPG-мешалкой саблевидной формы и KPG-гильзой из стекла (150 оборотов в минуту), а также термометром и обратным холодильником, загружают 760,0 г смеси мономеров, состав которой приведен в таблице 1 (например, смеси алкилметакрилатов с12-15 атомами углерода согласно примеру 2), совместно с 14,06 г додецилмеркаптана и 14,06 г трет-додецилмеркаптана, а также 32,4 г минерального масла Nexbase 3020 в качестве растворителя. Устанавливают температуру 110°С. В течение последующих трех часов дозируют 1,9 г трет-бутилпер-2-этилгексаноата, растворенного в 7,60 г минерального масла Nexbase 3020 (20-процентного раствора), причем в течение первого часа дозируют 5%, в течение второго часа 25% и в течение третьего часа 70% указанного выше количества инициатора. Через 120 минут и 180 минут соответственно вновь добавляют 1,52 г трет-бутилпер-2-этилгексаноата. Общее время реакции составляет 6 часов.

Среднемассовую молекулярную массу Mw и показатель полидисперсности полимеров определяют методом гель-проникащей хроматографии. Измерения выполняют в тетрагидрофуране при 35°С с калибровкой по полиметилметакрилату из комплекта ≥25 стандартов (фирма Polymer Standards Service, соответственно Polymer Laboratories), пиковая молекулярная масса которого (Мреак) лагарифмически равномерно распределена в интервале от 5·106 до 2·102 г/моль. Используют комбинацию из шести колонок фирмы Polymer Standards Service (SDV 100Ǻ / 2× SDV LXL / 2× SDV 100Ǻ / Shodex KF-800D). Для регистрации сигнала используют RI-детектор (Agilent 1100 Series).

LMA: алкилметакрилат с 12-14 атомами углерода в алкильном остатке, представляющем собой смесь преимущественно не разветвленных остатков (доля неразветвленных остатков около 98% масс, доля остатков с 12 атомами углерода около 73% масс., доля остатков с 14 атомами углерода около 25% масс).

LDMA: алкилметакрилат, содержащий около 10 атомов углерода в алкильном остатке, представляющем собой смесь преимущественно разветвленных остатков (доля разветвленных остатков около 98% масс., доля остатков с 10 атомами углерода около 89,9% масс., доля остатков с 11 атомами углерода около 4,6% масс).

LIMA: алкилметакрилат с 12-15 атомами углерода в алкильном остатке, представляющий собой смесь разветвленных и неразветвленных остатков (доля разветвленных остатков с 12 атомами углерода около 12% масс, доля неразветвленных остатков с 12 атомами углерода около 11,3% масс., доля разветвленных остатков с 13 атомами углерода около 17,3% масс., доля неразветвленных остатков с 13 атомами углерода около 13,5% масс., доля разветвленных остатков с 14 атомами углерода около 15,7% масс., доля неразветвленных остатков с 14 атомами углерода около 11,9% масс., доля разветвленных остатков с 15 атомами углерода около 9,8% масс., доля неразветвленных остатков с 15 атомами углерода около 6,2% масс., доля метильных разветвлений около 14%, доля этильных разветвлений около 10%, доля пропильных разветвлений около 10%, доля более длинноцепных, прежде всего бутильных разветвлений и выше, около 17%, в пересчете на сумму неразветвленных и разветвленных остатков).

IC13MA алкилметакрилат, содержащий около 13 атомов углерода в алкильном остатке, который преимущественно является разветвленным (содержание разветвленных остатков с 13 атомами углерода около 99% масс).

С13-С15МА алкилметакрилат с 13-15 атомами углерода в алкильном остатке, представляющем собой смесь разветвленных и неразветвленных остатков (доля разветвленных остатков с 13 атомами углерода около 35,6% масс., доля неразветвленных остатков с 13 атомами углерода около 30,7% масс., доля разветвленных остатков с 15 атомами углерода около 16,9% масс., доля неразветвленных остатков с 15 атомами углерода около 13,9% масс).

Содержание неразветвленных и разветвленных остатков определяют методом газовой хроматографии, а также методами13С- и1Н-ЯМР-спектроскопии.13С-ЯМР-спектроскопию выполняют при 30°С, используя для количественного определения13С-сигналов стандартные последовательности испульсов, причем выбирают время релаксации, составляющее, в частности, 10 секунд, и для подавления ядерных эффектов Оверхаузера используют широкополосную развязку. Для оптимизации соотношения сигнал-шум (S/N-соотношения) выполняют по меньшей мере 1000 сканирований.

Для оптимизации S/N-соотношения (уширения линий спектра 3 Гц) данные, полученные методом13С-ЯМР-спектроскопии, подвергают обработке математическими методами.13С-ЯМР-сигналы идентифицируют посредством 2D-ЯМР-экспериментов с учетом влияния инкрементых химических сдвигов13С-сигналов. Для вычисления распределения изомеров используют интегралы площадей следующих13С-сигналов:

Для определения процентного распределения изомеров спиртов площади сигналов нормируют к 100%.

Результаты контролируют методом1Н-ЯМР-спектроскопии:

Кроме того, путем оценки площадей сигналов а-метильных групп (0,88 частей на млн) и α-СН2-групп (3,3-3,7 частей на млн) контролируют степень разветвления.

Исследования

Свойства полученных полимеров контролируют, используя составы смазочных средств, содержащие 2,65% масс, присадки Hitec® 307 и полиальфаолефина (ПАО 8). Количество полиальфаолефина и полимера дополняют до 97,35% масс. В таблице 1 указано лишь содержание полимера, причем кинематическую вязкость смазочных средств при 40°С (KV40) устанавливают на уровне 320 мм2/с. Измеряемую при 40°С и 100°С кинематическую вязкость (KV40, соответственно KV-100) определяют согласно ASTM D 445. Индекс вязкости (VI) определяют согласно ASTM D 2270. Температуру застывания измеряют согласно ASTM D97. Низкотемпературную текучесть определяют согласно ASTM D2983 при -26°С по Брук-фильду. Полученные результаты приведены в таблице 2. Вязкость по Брукфильду определяют на основании результатов двух измерений, причем в таблице 2 указаны соответствующие средние арифметические значения.

Кроме того, выполняют опыты, которые показывают влияние второго базового масла. Для этого получают разные смазочные средства, состав и свойства которых приведены в таблице 3. Методы измерения аналогичны указанным выше, причем все содержания выражены в массовых процентах.

Для исследования совместимости с материалами уплотнений используют композицию смазочного средства согласно применению 8, содержащую около 51% масс, полимера из примера 1 и 46,35% масс. ПАО 8. Измерения выполняют согласно DIN 53521, соответственно DIN 53505. Результаты измерений приведены в таблице 4.