Лопасть ротора ветровой энергетической установки - RU2605478C2

Код документа: RU2605478C2

Чертежи

Описание

Изобретение касается лопасти ротора ветровой энергетической установки, а также ветровой энергетической установки.

Лопасти ротора для ветровых энергетических установок общеизвестны. Такие лопасти ротора имеют профиль, который учитывает особые аэродинамические требования. Обычно ветровая энергетическая установка имеет аэродинамический ротор, снабженный несколькими лопастями ротора. Такая ветровая энергетическая установка в качестве примера показана на фиг. 5. Аэродинамические свойства таких лопастей ротора являются решающими, так как они сильно влияют на работоспособность лопастей ротора и вместе с тем ветровой энергетической установки. Для повышения работоспособности лопастей ротора профили оптимизируются. Чтобы, например, в регионах с легким ветром, а именно, в частности, в местах, удаленных от моря, обеспечивать наибольшую возможную выработку электроэнергии, аэродинамические роторы имеют диаметр ротора, который может составлять более 80 метров. У таких больших ветровых энергетических установок и вместе с тем также очень больших лопастей ротора это приводит к высокому весу лопасти ротора. Большие и тяжелые лопасти ротора создают высокие нагрузки, которые воздействуют на ветровую энергетическую установку при эксплуатации. Кроме того, изготовление, а также транспортировка к соответствующим местам сооружения сложны и затруднительны. Но реализация лопасти ротора, состоящей из двух частей, которая была бы удобнее для транспортировки таких больших лопастей ротора, из-за возникающих нагрузок и дополнительно возникающего снижения прочности по месту разделения возможна только условно.

Немецкое ведомство по патентам и торговым маркам в приоритетной заявке рассмотрело следующий уровень техники: DE 102008052858 A1, DE 102008003411 A1, DE 10307682 A1, US 5474425 А и ЕР 2339171 А2.

Таким образом, в основе изобретения лежит задача устранить или уменьшить по меньшей мере одну из вышеназванных проблем, в частности предложить лопасть ротора, имеющую низкий вес при наибольшей возможной жесткости, посредством которой снижаются нагрузки на машинное отделение и башню и которая проста в транспортировке. Должно быть предложено по меньшей мере одно альтернативное решение.

Для решения этой задачи в соответствии с изобретением предлагается лопасть ротора по п. 1 формулы изобретения. Такая лопасть ротора ветровой энергетической установки имеет комель лопасти ротора для присоединения лопасти ротора к ступице ротора и расположенную на противоположной комлю лопасти ротора стороне вершину лопасти ротора. При этом относительная толщина профиля, которая определена как отношение толщины профиля к хорде профиля, имеет локальный максимум в средней области между комлем лопасти ротора и вершиной лопасти ротора. Под хордой профиля ниже понимается длина профиля, то есть расстояние между носиком профиля и задней кромкой профиля. Толщина профиля означает расстояние между верхней и нижней стороной профиля. Относительная толщина профиля имеет, таким образом, низкое значение при малой толщине профиля и/или большой хорде профиля.

Относительная толщина профиля между комлем лопасти ротора и вершиной лопасти ротора имеет локальный максимум. Локальный максимум находится в средней области между комлем лопасти ротора и вершиной лопасти ротора, предпочтительно в пределах от 30 до 60% общей длины лопасти ротора, измеренной от комля лопасти ротора к вершине лопасти ротора. При общей длине, равной, например, 60 метрам, локальный максимум находится, таким образом, в пределах предпочтительно от 18 метров до 36 метров. То есть относительная толщина профиля сначала, начиная от комля лопасти ротора, уменьшается, а затем в средней области снова возрастает до локального максимума, а именно до места, вокруг которого относительная толщина профиля не имеет более высокого значения. Локальный максимум в средней области лопасти ротора получается, в частности, за счет того, что хорда профиля, начиная от комля лопасти ротора, до средней области сильно уменьшается. Одновременно или альтернативно толщина профиля может увеличиваться или, соответственно, уменьшаться не так сильно, как хорда профиля. Благодаря этому достигается экономия материала, в частности между комлем лопасти ротора и средней областью, и вместе с тем снижение веса. Благодаря увеличению толщины профиля достигается высокая прочность лопасти ротора.

Было обнаружено, что уменьшение хорды профиля в средней области хотя и может приводить там к уменьшению допустимой нагрузки, но что, однако, одновременно достигается снижение веса лопасти ротора. Возможное ухудшение эффективности лопасти ротора принимается по необходимости для достижения более низкого веса. Но при этом в средней области при наилучшей возможной эффективности сильнее фокусируются на прочности и жесткости, а в крайней области сильнее фокусируются на высокой эффективности. Таким образом, предлагается профиль, у которого хорда профиля от средней области наружу в направлении вершины лопасти ротора уменьшается по меньшей мере менее сильно, чем в средней области.

Предпочтительно относительная толщина профиля локального максимума составляет от 35% до 50%, в частности от 40% до 45%. Обычно относительная толщина профиля у комля лопасти ротора начинается со значения от 100% до 40%. При этом значение, равное примерно 100%, означает, что толщина профиля примерно идентична хорде профиля. После этого значение монотонно уменьшается. В одном из предлагаемых изобретением вариантов осуществления значение, начиная от комля лопасти ротора, сначала уменьшается, пока оно не достигнет локального минимума. После локального минимума относительная толщина профиля испытывает подъем, пока она не составит примерно от 35% до 50%.

В одном из предпочтительных вариантов осуществления лопасть ротора в средней области и/или в области локального минимума имеет хорду профиля, равную от 1500 мм до 3500 мм, в частности примерно 2000 мм. Если лопасть ротора в области комля лопасти ротора имеет хорду профиля, равную примерно 6000 мм, хорда профиля, таким образом, уменьшается до средней области и/или до области локального максимума примерно на треть.

В одном из особенно предпочтительных вариантов осуществления лопасть ротора состоит из первого и второго участка лопасти ротора и первый участок лопасти ротора содержит комель лопасти ротора, а второй участок лопасти ротора вершину лопасти ротора. Первый и второй участок лопасти ротора соединены друг с другом в месте разделения. При этом место разделения расположено в средней области между комлем лопасти ротора и вершиной лопасти ротора и/или в области локального максимума.

Благодаря тому что лопасть ротора состоит из двух участков лопасти ротора, транспортировка лопасти ротора к соответствующему месту установки ветровой энергетической установки значительно облегчается. Если место разделения находится в средней области, при диаметре ротора, равном свыше 80 метров, это означает, что, например, транспортироваться должны только лишь два участка лопасти ротора примерно по 40 метров каждый. Кроме того, в средней области и/или в области локального максимума относительной толщины профиля, в частности, хорда профиля при большой толщине профиля мала. Благодаря этому лопасть ротора в этом месте выполнена прочной. Возникающие вследствие места разделения дополнительные нагрузки, таким образом, в значительной степени амортизируются.

Предпочтительно лопасть ротора рассчитана на коэффициент быстроходности в пределах от 7 до 10, предпочтительно от 8 до 9. При этом коэффициент быстроходности определен как отношение окружной скорости на вершине лопасти ротора к скорости ветра. Высокие расчетные коэффициенты быстроходности приводят к высокому коэффициенту мощности и позволяют получить тонкие, быстро вращающиеся лопасти.

В другом варианте осуществления лопасть ротора в пределах от 90% до 95% общей длины лопасти ротора, измеренной от комля лопасти ротора к вершине лопасти ротора, имеет хорду профиля, которая соответствует примерно от 5% до 15%, в частности примерно 10% хорды профиля в области комля лопасти ротора.

Благодаря такой уменьшенной хорде профиля в области вершины лопасти ротора нагрузки действующие на машинное отделение и башню, в частности, аэродинамические нагрузки, снижаются. Предлагается по существу относительно тонкая лопасть ротора.

В одном из предпочтительных вариантов осуществления изобретения лопасть ротора у комля лопасти ротора имеет хорду профиля, равную по меньшей мере 3900 мм, в частности в пределах от 4000 мм до 8000 мм, и/или в пределах от 90% до 95% общей длины, в частности около 90%, начиная от комля лопасти ротора, хорду профиля, равную максимум 1000 мм, в частности в пределах от 700 мм до 400 мм.

Предпочтительно лопасть ротора в средней области, в частности, при 50% общей длины лопасти ротора и/или в области локального максимума, имеет хорду профиля, которая соответствует примерно от 20% до 30%, в частности, примерно 25% хорды профиля в области комля лопасти ротора. Если, например, хорда профиля в области комля лопасти ротора составляет 6000 мм, хорда профиля в области локального минимума и/или в средней области соответствует только лишь 1500 мм. Благодаря этому быстрому уменьшению хорды профиля от комля лопасти ротора до средней области возникает тонкий профиль с низкими нагрузками, в частности аэродинамическими нагрузками. Эти нагрузки ниже, чем у других известных лопастей ротора. У известных профилей хорда лопасти ротора обычно уменьшается по существу линейно. Благодаря этому, в частности, между комлем лопасти ротора и средней областью хорда профиля больше, и вместе с тем также больше материала.

Кроме того, в соответствии с изобретением предлагается ветровая энергетическая установка, снабженная по меньшей мере одной лопастью ротора по меньшей мере по одному из приведенных выше вариантов осуществления. Такая ветровая энергетическая установка экономически эффективна благодаря по меньшей мере одной тонкой и быстро вращающейся лопасти ротора и благодаря высокому коэффициенту быстроходности и высокому коэффициенту мощности. Поэтому эта ветровая энергетическая установка пригодна, в частности, также для эксплуатации в области частичной нагрузки и/или для слабого ветра и вместе с тем также для мест, удаленных от моря. Ветровая энергетическая установка имеет предпочтительно три лопасти ротора.

Ниже изобретение поясняется подробнее на примерах осуществления со ссылкой на прилагаемые фигуры. При этом фигуры содержат частично упрощенные, схематичные изображения.

Фиг. 1: показано схематичное изображение лопасти ротора.

Фиг. 2: показано графическое изображение, на котором представлена относительная толщина профиля в зависимости от нормированного радиуса ротора.

Фиг. 3: показано графическое изображение, на котором представлена хорда в зависимости от радиуса.

Фиг. 4: показано графическое изображение, на котором представлена толщина в зависимости от радиуса.

Фиг. 5: показана ветровая энергетическая установка на виде в перспективе.

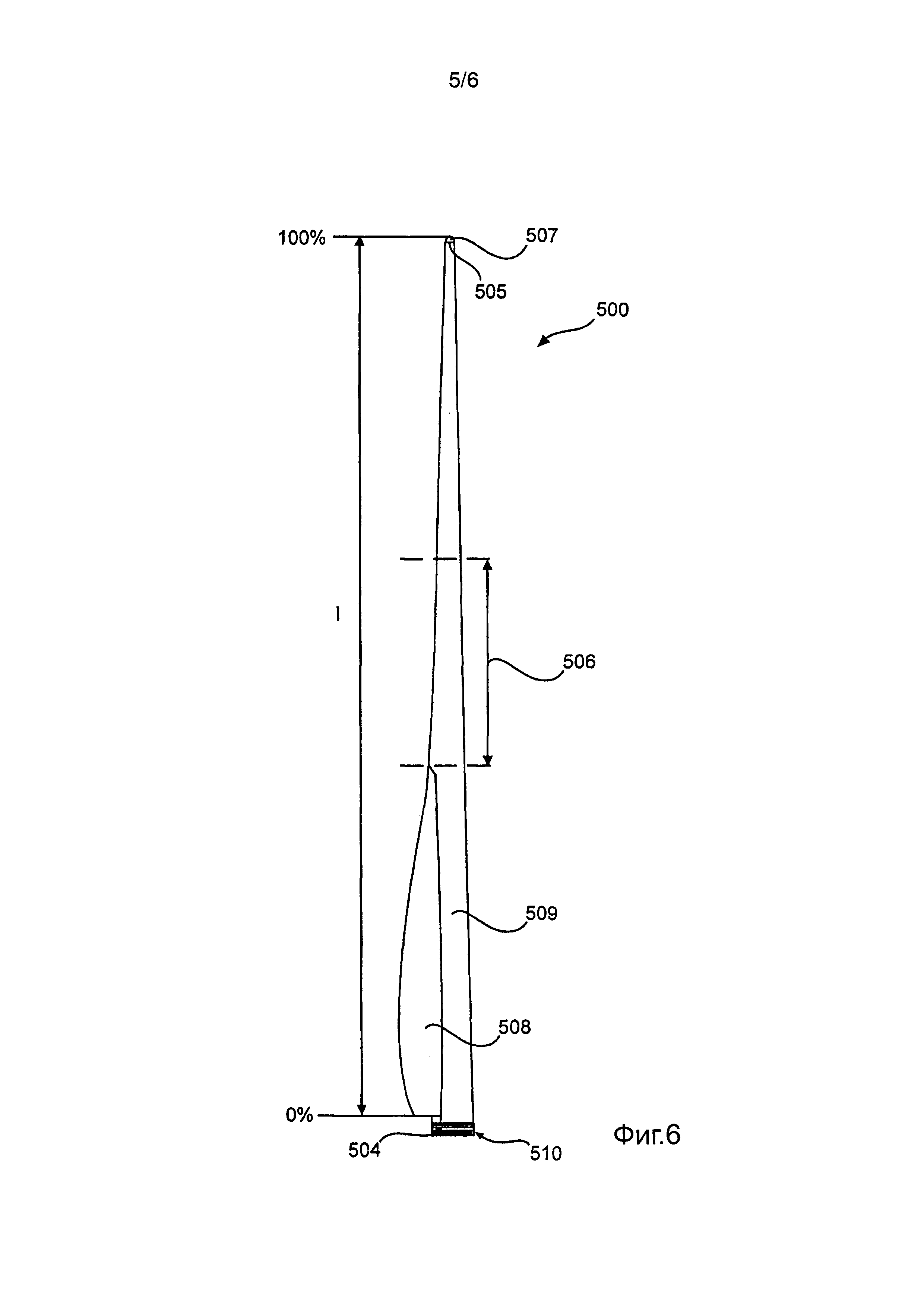

Фиг. 6: показана лопасть ротора на виде сбоку.

Фиг. 7: показана лопасть ротора с фиг. 6 на другом виде сбоку.

На фиг. 1 показано распределение разных геометрий профиля лопасти 1 ротора одного из вариантов осуществления. В лопасти 1 ротора на отдельных участках показаны толщины 2 профиля и хорды 3 профиля. Лопасть 1 ротора имеет на одном конце комель 4 лопасти ротора, а на другом, противоположном ему, конце соединительную область 5 для установки вершины лопасти ротора. У комля 4 лопасти ротора лопасть ротора имеет большую хорду 3 профиля. В соединительной области 5 хорда 3 профиля, напротив, намного меньше. Хорда профиля значительно уменьшается, начиная от комля 4 лопасти ротора, который также может называться комлем 4 профиля, до средней области 6. В средней области 6 может быть предусмотрено место разделения (здесь не изображено). От средней области 6 до соединительной области 5 хорда 3 профиля почти постоянна. Показанная лопасть 1 ротора предусмотрена для установки небольшой вершины лопасти ротора, которая составляет менее 1% длины показанной лопасти 1 ротора и которой поэтому здесь можно пренебречь.

На фиг. 2 показано графическое изображение, на котором для разных лопастей ротора ветровой энергетической установки соответственно нанесена относительная толщина профиля в зависимости от нормированного радиуса ротора. Относительная толщина профиля указана по оси ординат в процентах и изменяется шагами по 5% от 10% до 60%. На оси абсцисс соответственно указан нормированный радиус ротора от 0 до 1 шагами по 0,1. Причем этот радиус ротора относится соответственно к ротору, имеющему по меньшей мере одну смонтированную на ступице ротора лопасть ротора. Длина данной лопасти ротора распространяется от комля лопасти ротора к вершине лопасти ротора. Лопасть ротора начинается со своего комля лопасти ротора при значении, примерно равном 0,05 нормированного радиуса ротора, и заканчивается своей вершиной лопасти ротора при значении 1 нормированного радиуса ротора. В области вершины лопасти ротора это значение нормированного радиуса ротора примерно соответствует в процентном отношении длине упомянутой лопасти ротора. В частности, значение 1 нормированного радиуса ротора равно 100% длины лопасти ротора.

На графическом изображении видны всего шесть графиков. Эти графики представляют изменение относительной толщины профиля лопастей ротора разных известных и проектируемых ветровых энергетических установок фирмы Enercon GmbH. При этом график 100 показывает ветровую энергетическую установку с диаметром ротора, равным приблизительно 70 м (тип Е-70), график 102 ветровую энергетическую установку с диаметром ротора, равным приблизительно 82 м (тип Е-82), график 103 ветровую энергетическую установку с диаметром ротора, равным приблизительно 92 м (тип Е-92), график 104 ветровую энергетическую установку с диаметром ротора, равным приблизительно 101 м (тип Е-101), график 105 ветровую энергетическую установку с диаметром ротора, равным приблизительно 115 м (тип Е-115), и график 106 ветровую энергетическую установку с диаметром ротора, равным приблизительно 126 м (тип Е-126). Графики 100, 102, 104 и 106 показывают известный уровень техники, а графики 103 и 105 изменение относительной толщины профиля соответственно одного из примеров осуществления изобретения. По графикам можно видеть, что изменение относительной толщины профиля графиков 100 и 102 является по существу монотонно падающим. Графики 100 и 102 начинаются в области комля лопасти ротора, то есть при нормированном радиусе ротора, равном от 0,0 до 0,1, при относительной толщине профиля от 45% до 50%. Данные графики до нормированного радиуса ротора, равного 0,1, не имеют локальных максимумов или минимумов. Значения относительной толщины профиля постоянно уменьшаются.

График 103 по одному из вариантов осуществления начинается при относительной толщине профиля, равной примерно 55%, у комля лопасти ротора, т.е. соответственно примерно при нормированном радиусе ротора от 0 до 0,1, и затем сначала уменьшается до относительной толщины профиля, равной примерно 40%, при нормированном радиусе ротора, равном 0,3. После этого ход относительной толщины профиля возрастает, пока при нормированном радиусе ротора, равном 0,4, он не достигнет своего локального максимума примерно в 42%. Относительная толщина профиля при этом снова повышается на 2% до ее локального максимума. Локальный максимум находится в средней области лопасти ротора. Он имеет, таким образом, максимальное отклонение, составляющее более 1%. После этого относительная толщина профиля изменяется до нормированного радиуса ротора, равного 0,1, и вместе с тем до длины лопасти ротора, равной 100%, монотонно уменьшаясь до значения, равного примерно 15%.

Ход графика 105 другого варианта осуществления аналогичен ходу графика 103. Относительная толщина профиля начинается у комля лопасти ротора примерно при 45%, затем уменьшается при нормированном радиусе ротора, равном примерно 0,25, до значения, равного менее 40%, и после этого повышается. При нормированном радиусе ротора, равном примерно 0,45, значение относительной толщины профиля достигает локального максимума со значением, равным примерно 42%. Это соответствует повторному подъему, составляющему примерно 3%. Затем изменение относительной толщины профиля является по существу монотонно уменьшающимся, пока при относительной толщине профиля, равной примерно 0,8, не будет достигнуто значение, равное 15%. Дальнейший ход до вершины лопасти ротора остается примерно постоянным при 15%.

В противоположность графикам 100 и 102, графики 103 и 105 имеют локальный максимум в средней области. Локальный максимум возникает здесь вследствие уменьшения хорды профиля при одновременно меньшем уменьшении толщины профиля в этой области. Профиль, который получается при этом изменении относительной толщины профиля, представляет собой тонкую лопасть ротора, которая, в противоположность известным лопастям ротора, подвергается меньшим нагрузкам благодаря тому, что хорда профиля в зависимости от общей длины лопасти ротора, начиная от комля лопасти ротора, сначала быстро уменьшается. Вследствие этого снижаются также аэродинамические нагрузки и вместе с тем нагрузки, возникающие на машинном отделении. Кроме того, лопасть ротора, начиная со средней области, может иметь примерно постоянную толщину профиля. Благодаря этому лопасть ротора приобретает прочность. У известных лопастей ротора профиль имеет по существу трапецеидальную форму, которая на графическом изображении отличается монотонно падающим изменением относительной толщины.

Относительная толщина профиля графика 104 начинается у комля лопасти ротора при 44%. Относительная толщина профиля сначала уменьшается при нормированном радиусе, равном 0,1, до значения, равного приблизительно 42%. После этого она немного возрастает до нормированного радиуса ротора, равного 0,2, что соответствует примерно 15% длины лопасти ротора, до значения, равного приблизительно 42,5%. Правда, ход графика 104 имеет при этом локальный максимум, который, однако, не находится в средней области лопасти ротора и имеет еле заметный подъем. В частности, такой ход также плох для лопасти ротора, состоящей из двух частей, имеющей место разделения в средней области.

Предпочтительно также линейное изменение толщины от комля лопасти ротора к средней области, как оно показано на фиг. 4 на двух графиках. Такое линейное изменение, которого не имеет лопасть ротора графика 104, конструктивно предпочтительно. Такая лопасть ротора лучше в изготовлении и имеет более равномерный характер напряжений. Кроме того, можно ожидать более равномерной деформации при воздействии внешних нагрузок. Такое линейное изменение принципиально предпочтительно не только для показанных вариантов осуществления. Линейное измерение толщины предлагается в пределах от 5% до 25% общей длины лопасти ротора, предпочтительно от 5% до 35%, в частности, от комля лопасти ротора до средней области.

Изменение относительной толщины профиля графика 106 начинается в области комля лопасти ротора приблизительно при 52%. Затем до нормированного радиуса ротора, равного 0,2, это значение опускается примерно до 42,5%. После этого относительная толщина профиля остается практически постоянной или, соответственно, имеет незначительный подъем. Эта область может также называться седловым местом в математическом смысле. Начиная с радиуса ротора, равного примерно 0,3, относительная толщина профиля изменяется, строго монотонно уменьшаясь.

В области комля лопасти ротора изменение относительной толщины профиля показанных вариантов осуществления начинается не со 100%, как это происходило бы у других известных лопастей ротора. При этом хорда профиля и толщина профиля в области комля лопасти ротора практически идентичны. Более того, представленное изменение начинается между 40% и 55%. Это имеет аэродинамические преимущества, в частности, с точки зрения образования завихрений в области комля лопасти ротора, которое подавляется, по меньшей мере уменьшается благодаря такой форме профиля.

На фиг. 3 представлено графическое изображение, которое представляет хорду профиля, на этом графическом изображении упрощенно названную хордой, в миллиметрах в зависимости от радиуса ротора, на этом графическом изображении упрощенно названого радиусом, в миллиметрах. Хорда профиля показана шагами по 500 от 0 мм до 6000 мм. Радиус лопасти ротора показан шагами по 5000 от 0 мм до 60000 мм. На фиг. 3 можно видеть два графика 200 и 202, при этом график 200 изображает изменение хорды профиля одного из примеров осуществления изобретения. График 202 показывает ход графика другой лопасти ротора для сравнения. График 200 показывает изменение хорды профиля ветровой энергетической установки фирмы Enercon GmbH типа Е-115.

Два графика 200, 202 начинаются у комля лопасти ротора примерно с одной и той же хорды профиля. Хорда профиля лежит в пределах от 5500 мм до 6000 мм. После этого оба графика 200, 202 падают, пока они при радиусе от 20000 мм до 25000 мм не достигнут хорды профиля в пределах от 3000 мм до 3500 мм. После этого хорда профиля графика 200 уменьшается заметно больше, чем хорда профиля графика 202. Так, например, при радиусе, равном 25400 мм, хорда профиля графика 200 составляет уже только лишь 2500 мм, а хорда профиля графика 202 все еще 3000 мм. При радиусе, равном 35000 мм, хорда профиля графика 200 составляет только лишь примерно 1550 м, а хорда профиля другого графика 202 все еще 2500 мм. Только в области вершины лопасти, т.е. при радиусе в пределах от 55000 мм до 60000 мм, хорды профиля снова уменьшаются приблизительно вместе.

На фиг. 4 показано графическое изображение, на котором для хорд профиля фиг. 3 соответственно отображена толщина профиля, на этом графическом изображении упрощенно названная толщиной, в миллиметрах, в зависимости от радиуса ротора, на этом графическом изображении упрощенно названного радиусом, в миллиметрах. Толщина профиля отображается от 0 мм до 2800 мм шагами по 200 мм. Радиус представлен от 0 мм до 60000 мм шагами по 5000. Изображены два графика, причем первый график 300 представляет изменение толщины профиля одного из примеров осуществления изобретения, а график 302 - изменение толщины профиля другой лопасти ротора для сравнения. График 300 показывает изменение толщины профиля у лопасти ротора ветровой энергетической установки фирмы Enercon GmbH типа Е-115.

Лопасть ротора графика 200 или соответственно 300 на фиг. 3 и 4 имеет локальный максимум относительной толщины профиля в средней области между комлем лопасти ротора и вершиной лопасти ротора.

На фиг. 5 показана ветровая энергетическая установка 400, имеющая башню 402, которая сооружена на фундаменте 403. На верхнем, противоположном фундаменту 403 конце находится гондола 404 (машинное отделение), имеющая ротор 405, который состоит по существу из ступицы 406 ротора и установленных на ней лопастей 407, 408 и 409 ротора. Ротор 405 соединен с электрическим генератором внутри гондолы 404 для преобразования механической работы в электрическую энергию. Гондола 404 оперта с возможностью вращения на башню 402, фундамент 403 которой дает необходимую устойчивость.

На фиг. 6 показан вид сбоку лопасти 500 ротора одного из вариантов осуществления по всей ее длине 1, т.е. от 0% до 100%. Лопасть 500 ротора на одном конце имеет комель 504 лопасти ротора, а на другом, противоположном ему конце, вершину 507 лопасти ротора. Вершина 507 лопасти ротора в соединительной области 505 соединена с остальной частью лопасти ротора. У комля 504 лопасти ротора лопасть ротора имеет большую хорду профиля. В соединительной области 505 и у вершины 507 лопасти ротора хорда профиля, напротив, намного меньше. Хорда профиля значительно уменьшается, начиная от комля 504 лопасти ротора, который может также называться комлем 504 профиля, до средней области 506. В средней области 506 может быть предусмотрено место разделения (здесь не изображено). От средней области 506 до соединительной области 505 хорда профиля почти постоянна.

Лопасть 500 ротора в области комля 504 лопасти ротора имеет форму, состоящую из двух частей. При этом лопасть 505 ротора состоит из основного профиля 509, на котором в области комля 504 лопасти ротора установлен другой участок 508 для увеличения хорды лопасти 500 ротора. При этом участок 508, например, приклеен к основному профилю 509. Такая форма, состоящая из двух частей, проще в обращении при транспортировке к месту установки и проще в изготовлении.

Кроме того, на фиг. 6 можно видеть область 510 соединения со ступицей. Посредством области 510 соединения со ступицей лопасть 500 ротора присоединяется к ступице ротора.

На фиг. 7 показан другой вид сбоку лопасти 500 ротора с фиг. 6. Можно видеть лопасть 500 ротора, имеющую основной профиль 509, участок 508 для увеличения хорды лопасти ротора, среднюю область 506, комель 504 лопасти ротора и область 510 соединения со ступицей, а также область 505 соединения с вершиной 507 лопасти ротора. Вершина 507 лопасти ротора выполнена в виде так называемого винглета. Благодаря этому уменьшаются завихрения на вершине лопасти ротора.

Реферат

Изобретение касается лопасти (1) ротора ветровой энергетической установки, имеющей комель (4) лопасти ротора для присоединения лопасти (1) ротора к ступице ротора и расположенную на противоположной комлю (4) лопасти ротора стороне вершину лопасти ротора, а также ветровой энергетической установки, снабженной такими лопастями ротора. При этом относительная толщина (2) профиля, которая определена как отношение толщины (2) профиля к хорде (3) профиля, имеет локальный максимум в средней области (6) между комлем лопасти ротора и вершиной лопасти ротора. Изобретение направлено на создание лопасти ветровой энергетической установки с меньшей массой и большей жесткостью. 2 н. и 7 з.п. ф-лы, 7 ил.

Формула

- комель (4) лопасти ротора для присоединения лопасти (1) ротора к ступице ротора и

- расположенную на противоположной комлю (4) лопасти ротора стороне вершину лопасти ротора,

при этом относительная толщина (2) профиля, которая определена как отношение толщины (2) профиля к хорде (3) профиля, имеет локальный максимум в средней области (6) между комлем лопасти ротора и вершиной лопасти ротора.

- лопасть (1) ротора состоит из первого и второго участка лопасти ротора, причем

- первый участок лопасти ротора содержит комель (4) лопасти ротора, а второй участок лопасти ротора вершину лопасти ротора, и

- первый и второй участок лопасти ротора соединены друг с другом в месте разделения,

при этом место разделения расположено в средней области (6) между комлем (4) лопасти ротора и вершиной лопасти ротора и/или в области локального максимума.

что от 5% до 25% общей длины лопасти ротора, предпочтительно от 5% до 35%, в частности, от комля лопасти ротора до средней области, лопасть ротора имеет линейное изменение толщины.

лопасть (1) ротора у комля (4) лопасти ротора имеет хорду (3) профиля, равную по меньшей мере 3900 мм, в частности в пределах от 4000 мм до 8000 мм, и/или в пределах от 90% до 95% общей длины, в частности около 90%, начиная от комля (4) лопасти ротора, хорду (3) профиля, равную максимум 1000 мм, в частности в пределах от 700 мм до 400 мм.

Комментарии