Гидромашина - RU2142053C1

Код документа: RU2142053C1

Чертежи

Описание

Настоящее изобретение относится к гидромашине, содержащей вытесняющий элемент, движущийся по орбите и соединенный с предотвращением вращения с выходным валом посредством промежуточного вала, который по меньшей мере на одном конце имеет внешний зубчатый венец, находящийся в зацеплении с внутренним зубчатым венцом, и который благодаря этому зацеплению установлен с возможностью перемещения на шарнире.

Такая машина описана, например в патенте США N 3973880.

Машины этого типа могут применяться, например, в качестве двигателей, насосов или блоков рулевого управления. Функция выходного вала зависит от назначения машины. Если машина используется в качестве двигателя, то в этом двигателе через выходной вал выдается механическая мощность. Если машина используется в качестве насоса, то через выходной вал она приводится в действие. При использовании гидромашины в качестве блока рулевого управления выходной вал может быть соединен с рулевым колесом.

Во многих случаях вытесняющий элемент выполнен в виде зубчатого колеса, находящегося в зацеплении с еще одним вытесняющим элементом, выполненным в виде зубчатого колеса с внутренним зубчатым венцом. Во время работы вытесняющий элемент совершает не только вращательное перемещение, но он также движется по орбите вокруг оси выходного вала. Промежуточный вал, имеющий вид кости животного, предназначен для обеспечения передачи этого вращательного перемещения выходному валу. Промежуточный вал должен обеспечивать возможность необходимого перемещения на шарнире.

В большинстве случаев промежуточный вал обладает меньшей прочностью по сравнению с вытесняющим элементом, и часто - меньшей прочностью и по сравнению с выходным валом. Это приводит к ограничению допустимой нагрузки машины.

Целью настоящего изобретения является увеличение допустимой нагрузки машины.

В гидромашине указанного во вводной части типа эта цель достигается благодаря тому, что зубья внешнего зубчатого венца выполнены со сторонами вогнутой формы, которые в осевом направлении на концах имеют меньшую кривизну, чем в середине.

Кривизна сторон зубьев такова, что с приближением в осевом направлении к концам зубьев рабочая поверхность увеличивается. Таким образом, поверхностное давление на зубья, то есть, удельная нагрузка на стороны зубьев снижается в осевом направлении к концам зубьев. К середине зубьев в осевом направлении эта поверхность уменьшается, и, следовательно, поверхностное давление, то есть отношение нагрузки и величины поверхности, увеличивается. Однако здесь зуб имеет большую толщину, и поэтому он лучше противостоит нагрузке. Практически же до сих пор условия работы были противоположными. В известных конструкциях поверхностное давление в осевом направлении в сторону концов зубьев повышается, что естественным образом повышает риск поломки. Тот факт, что стороны зубьев выполнены вогнутыми, избавляет от необходимости создания острой внутренней кромки. Поэтому снижается риск эффекта надреза, что также позволяет увеличить допустимую нагрузку. В результате появляются дополнительные преимущества, такие как пониженная интенсивность износа и более стабильная рабочая характеристика, так как при прочих равных условиях зубья и соответствующий им противоположный зубчатый венец опираются друг на друга с уменьшенным поверхностным давлением. С применением настоящего изобретения нагрузка на машину может быть практически увеличена вдвое при сохранении остальных размеров машины. Частично это является результатом снижения риска надреза, что приводит по существу к снижению уровня напряжений. Другим существенным фактором является улучшенное восприятие усилий или увеличение несущей способности профиля по сравнению с профилем венца с "острыми" зубьями на промежуточном валу.

Стороны соседних зубьев предпочтительно соединены друг с другом по проходящему непрерывно профилю. Таким образом, в изгиб может быть включена и нижняя часть промежутка между зубьями. В этом случае соединение сторон соседних зубьев получается плавным, без изгибов и ступенек, что улучшает эксплуатационные свойства и износоустойчивость и увеличивает допустимую нагрузку.

Преимущественно в любом осевом положении профиль имеет ту же кривизну, что и стороны зубьев. Тогда в каждом сечении, перпендикулярном осевому направлению, имеет место непрерывно дифференцируемая кривая, по которой могут хорошо перекатываться соответствующие противоположные зубья внутреннего зубчатого венца.

В особенно предпочтительном варианте выполнения изобретения предусмотрено, что формы промежутков между зубьями по существу образованы частями площадей цилиндрических поверхностей противоположных усеченных конусов. Если выполнить разрез параллельно оси промежуточного вала, то будет видно, что нижняя часть промежутка между зубьями состоит из двух прямых линий, наклоненных в противоположных направлениях. По производственно-техническим соображениям, безусловно, возможны небольшие отклонения от строгой прямолинейности. Но в осевом направлении профиль не имеет явной кривизны. Условие в данном случае заключается только в том, что наклон предназначен для угла поворота промежуточного вала по отношению соответственно к вытесняющему элементу или к выходному валу. Таким образом, нагрузка может быть распределена сравнительно равномерно на половине осевой протяженности каждой стороны зубьев, благодаря чему дополнительно снижается поверхностное давление.

Преимущественно нижняя часть в середине промежутка между зубьями имеет наклон в пределах от 1 до 10o, в особенности от 1 до 3,5o по отношению к оси промежуточного вала. Выбор указанных углов оказался удачным. В большинстве случаев этих углов вполне достаточно для обеспечения движения по орбите вытесняющего элемента.

Преимущественно количество зубьев внешнего зубчатого венца составляет от 3 до 20, в особенности от 8 до 12. При таком количестве зубьев углы зацепления находятся в пределах от 30 до 45o. При указанных углах зацепления обеспечивается наибольший срок службы зубьев, в результате чего обычно работа машины становится довольно устойчивой.

Преимущественно в осевом направлении внутренний зубчатый венец имеет постоянную форму. Благодаря этому варианту выполнения внешнего зубчатого венца промежуточного вала внутренний зубчатый венец соответственно вытесняющего элемента или выходного вала может быть в этом случае выполнен так, что его профиль не изменяется в осевом направлении, благодаря чему обеспечивается лучшая приработка внутреннего зубчатого венца к внешнему.

Особенно предпочтительно, что формы зубьев внутреннего зубчатого венца по существу образованы частью площади цилиндрической поверхности цилиндра. Практически это приводит к тому, что в месте перехода стороны зуба к промежутку между зубьями может образоваться излом, что может вызывать явление надреза. Однако возможность этого надреза не носит такого критического характера, какой она могла бы иметь для промежуточного вала, так как размеры этой детали могут быть соответственно больше, а деталь - более прочной.

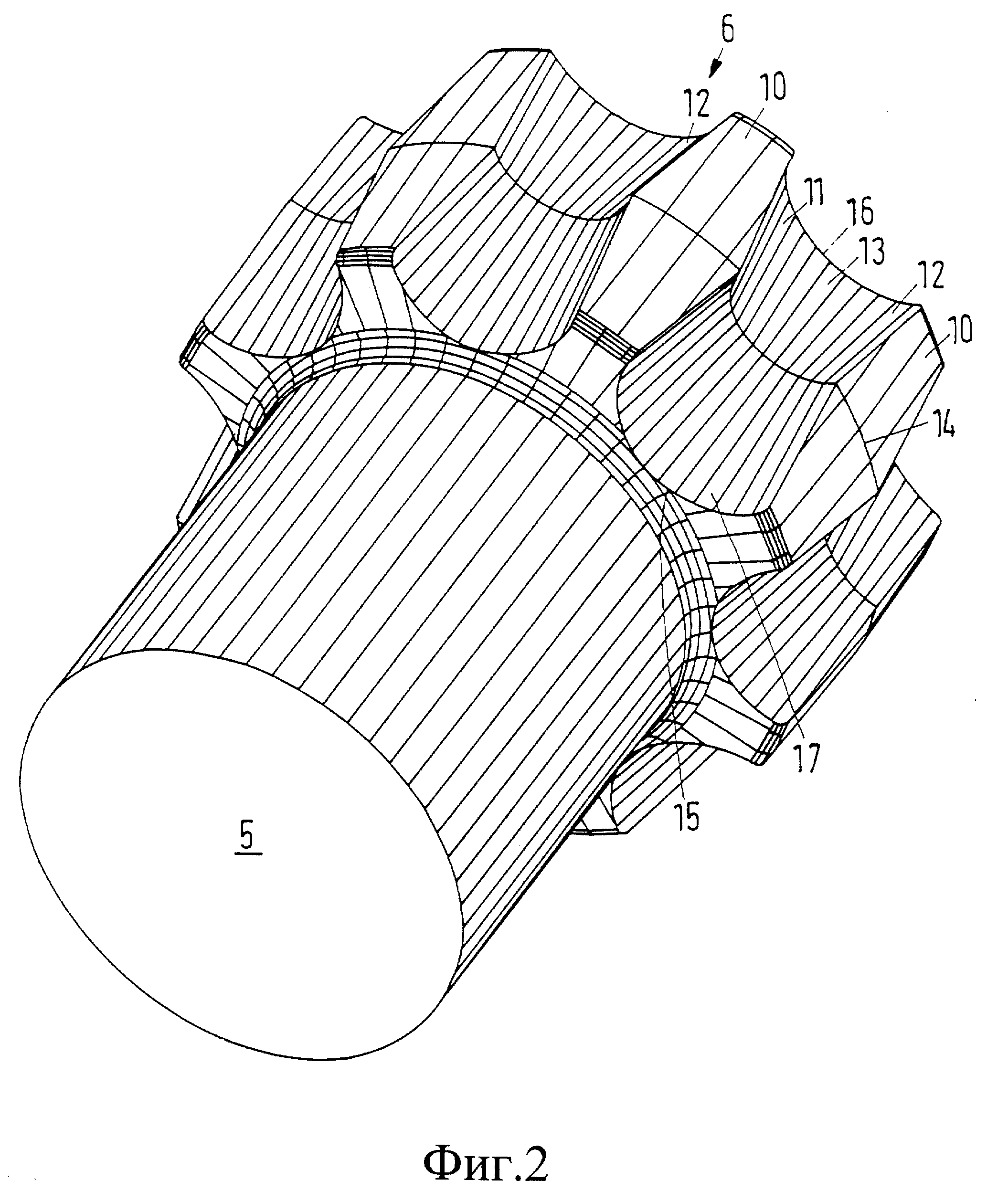

Ниже

изобретение описано на основе предпочтительных вариантов выполнения со ссылками на чертежи,

на

которых:

фиг. 1 изображает схематичный продольный разрез гидромашины, и

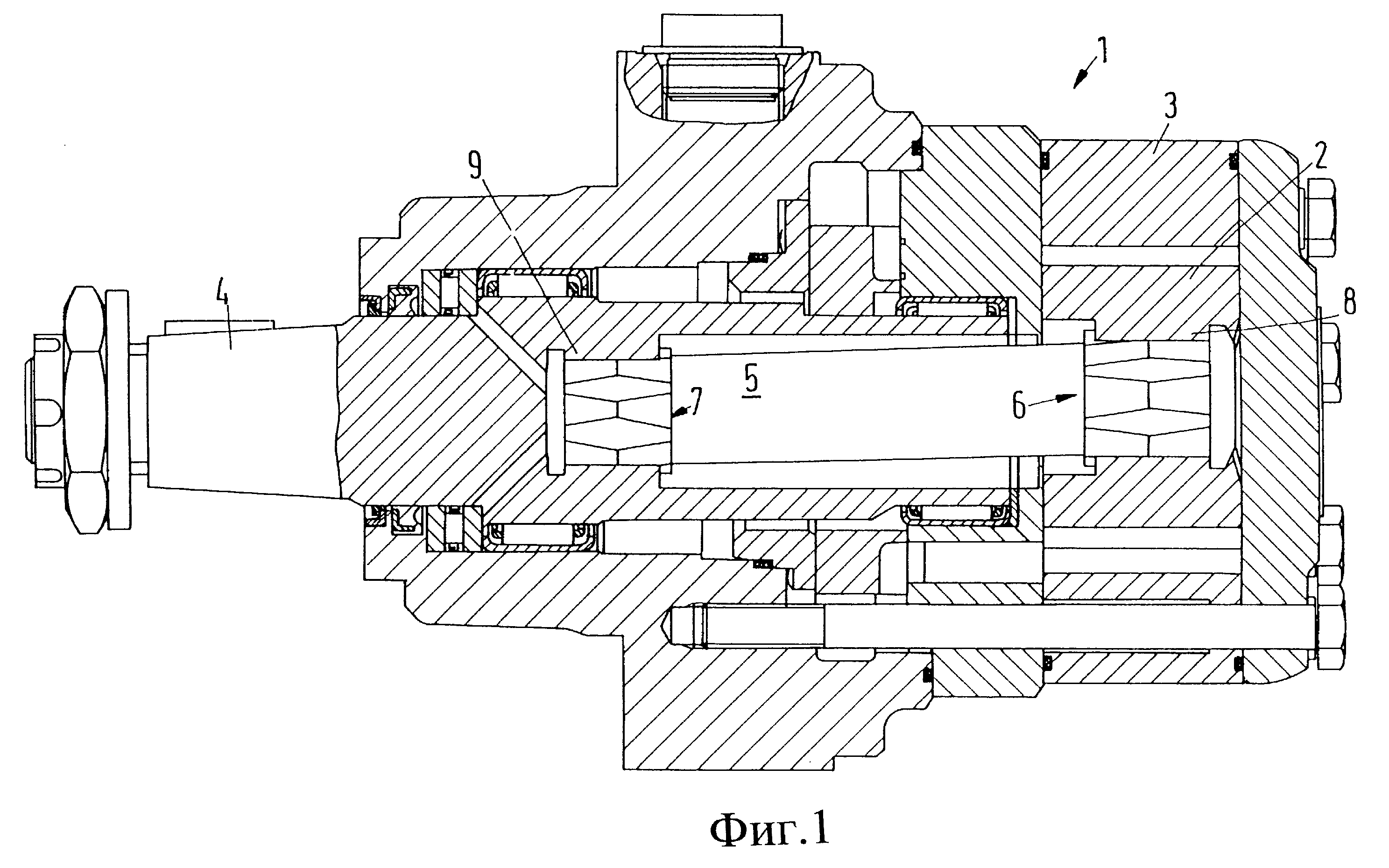

фиг. 2

изображает вид в аксонометрии конца промежуточного вала с внешним зубчатым венцом.

Гидромашина 1, в данном случае двигатель, содержит первый вытесняющий элемент 2, выполненный в виде зубчатого колеса, взаимодействующего со вторым вытесняющим элементом 3, выполненным в виде зубчатого колеса с внутренним зубчатым венцом. Зубчатое колесо 2 вращается, одновременно двигаясь по орбите вокруг некоей оси, то есть центр колеса 2 совершает вращение вокруг этой оси.

Указанная ось является в то же время осью выходного вала 4, с которым элемент 2 соединен с предотвращением вращения посредством промежуточного вала 5. При вращении элемента 2 вал 5 должен иметь возможность совершения определенного перемещения на шарнире, то есть он должен быть шарнирно соединен с элементом 2.

Для возможности совершения этого перемещения на шарнире на обоих концах промежуточного вала в осевом направлении выполнены внешние зубчатые венцы 6, 7, один 6 из которых находится в зацеплении со схематически показанным внутренним зубчатым венцом 8 элемента 2, а другой 7 - с внутренним зубчатым венцом 9 вала 4.

Форма внешнего зубчатого венца ниже описана со ссылкой на фиг. 2. Однако, в частности для лучшего представления угла наклона размеры нарисованных элементов несколько увеличены.

Венец 6 вала 5, представленный на фиг. 2, имеет несколько зубьев 10, боковые стороны 11 и 12 которых выполнены вогнутыми. Стороны 11, 12 соседних зубьев переходят одна в другую, то есть вогнутый изгиб проходит и в нижней части 13 промежутка между зубьями.

Кривизна сторон 11, 12 и части 13 промежутка между зубьями имеет форму, расширяющуюся в осевом направлении от середины 14 тела зуба к его концам 15, 16. На чертеже это показано так, что расстояния между линиями 17, проходящими по существу в осевом направлении и отображающими изгиб, больше у концов 15, 16, чем в середине 14 венца 6. Это также означает, что рабочая поверхность сторон 11, 12 увеличивается в направлении к концам 15, 16 зубчатого венца, так что при постоянных усилиях поверхностное давление уменьшается.

В любом осевом положении профиля промежутка между зубьями, охватывающего стороны 11, 12 и часть 13, имеет место по существу постоянная кривизна. Если в таком положении выполнить сечение перпендикулярно осевому направлению, то профиль имеет практически форму изогнутой линии. Таким образом, поверхность, покрывающая стороны 11, 12 и часть 13, образована частью площадей цилиндрических поверхностей двух противоположных усеченных конусов.

Это означает, что часть 13 в середине между двумя зубьями 10 имеет определенный наклон по отношению к оси вала 5. В данном случае угол наклона составляет от 1 до 3, 5o. Этот угол зависит от наклона, с которым вал 5 расположен по отношению к оси вала 4 при работе машины. Однако, как указывается выше, размеры на фиг. 2 существенно увеличены.

Противоположный зубчатый венец, взаимодействующий с внешним зубчатым венцом, например, венец 8 на элементе 3, может вполне быть образован зубьями, которые имеют форму цилиндров, частично заделанных в элементе 3. Таким образом их форма неизменна в осевом направлении. Благодаря своей форме они хорошо взаимодействуют с внешним зубчатым венцом, показанным на фиг. 2, мало изнашиваются и имеют высокую допустимую нагрузку.

Целесообразно, чтобы венцы 6, 7 имели от восьми до двенадцати зубьев.

Реферат

Гидромашина может быть использована в качестве двигателя, насоса или блока, рулевого управления. Гидромашина содержит вытесняющий элемент, движущийся по орбите и соединенный с предотвращением вращения с выходным валом посредством промежуточного вала /5/, который по меньшей мере на одном конце имеет наружный зубчатый венец /6/, находящийся в зацеплении с внутренним зубчатым венцом, и который благодаря этому зацеплению установлен с возможностью перемещения на шарнире. Для этого зубья /10/ внешнего зубчатого венца /6,7/ выполнены с вогнутыми сторонами /11,12/ , которые в осевом направлении на концах /15,16/ имеют меньшую кривизну, чем в середине. Увеличивается допустимая нагрузка такой машины. 7 з.п.ф-лы, 2 ил.

Комментарии