Способ изготовления диска с отверстиями - RU2149226C1

Код документа: RU2149226C1

Чертежи

Описание

Изобретение относится к способу изготовления диска с отверстиями для прохода текучей среды с по меньшей мере одним впускным отверстием и по меньшей мере одним выпускным отверстием, причем каждое впускное отверстие выполнено в верхнем слое или функциональном слое диска, а каждое выпускное отверстие выполнено в нижнем слое или функциональном слое диска.

Из EP-OS 0354660 известно изготовление форсунки в форме дисков с отверстиями, так называемые "диски типа S". Впускные и выпускные отверстия в диске выполнены смещенными друг относительно друга, в результате чего в потоке текучей среды, проходящей через диск, принудительно возникает "S-образный виток". Известные диски с отверстиями образованы двумя плоскими, соединенными бондами пластинками, выполненными из кремния. На кремниевых пластинках отформованы зоны уменьшенной толщины так, что между отверстиями первой пластинки и одним отверстием второй пластинки образованы щелевидные отверстия, проходящие поперек потока параллельно торцевым поверхностям пластинок. С помощью известной технологии масок путем травления на кремниевых пластинках, которые имеют множество структур дисков с отверстиями, выполняют впускные и выпускные отверстия. Имеющие форму усеченного конуса контуры для отверстий в диске получаются логически из анизотропной техники травления.

Клапанная система, состоящая из эластичной кремниевой клапанной пластинки и пластинки форсунки, выполненной также из кремния, уже известна из EP-OS 0314285. Обе кремниевые пластинки соединены друг с другом и могут отклоняться относительно друг друга. В кремниевых клапанных пластинках предусмотрены впускные отверстия, которые размещены со смещением относительно выпускных отверстий в пластинках форсунок. В закрытом состоянии клапанной системы плоские поверхности кремниевой клапанной пластинки уплотняют выпускные отверстия в пластинке форсунок, в то время как при прогибании пластинки форсунки посредством элемента манипулирования возникает S-образный проход для текучей среды, и клапанная система открывается.

Из US 4907748 уже известна топливная клапанная форсунка, которая на расположенном по течению потока конце имеет состоящее из двух кремниевых пластинок сопло. Так же как и в описанных выше дисках с отверстиями впускные и выпускные отверстия в обеих кремниевых пластинках смещены друг относительно друга так, что в потоке текучей среды (в данном случае это топливо) возникает S-образный виток.

Все названные выше диски с отверстиями, выполненные из кремния, обладают недостатком - недостаточным при определенных обстоятельствах сопротивлением разрушению, вследствие хрупкости кремния. Как правило, при длительных нагрузках, например, в клапанной форсунке, воспринимающей колебания двигателя, имеется опасность ломки кремниевых пластинок. Установка кремниевых пластинок на металлических элементах конструкции, например на клапанных форсунках, является дорогостоящей операцией, так как должны быть найдены особые решения по выполнению зажимов без натяжения, и при этом трудно обеспечить герметизацию клапана. Например, невозможно произвести приваривание выполненных из кремния дисков с отверстиями к клапанной форсунке. Кроме того, края отверстий кремниевых дисков при частом прохождении текучей среды быстро изнашиваются.

Далее, из DE-PS 483615 уже известна форсунка для двигателей внутреннего сгорания с системой впрыска топлива, образованной двумя металлическими пластинками форсунки, которые имеют смещенные друг относительно друга впускные и выпускные отверстия, чтобы способствовать разрыву протекающего топлива. Однако с помощью этой форсунки невозможно формирование струи разбрызгиваемого топлива в соответствии с желаемой геометрией. Обе металлические пластинки форсунки изготовлены или же обработаны при использовании условной технологии (рельефной формовки, штамповки, накатывания, сверления, фрезерования, шлифования и т.д.).

Задача изобретения заключается в разработке способа более дешевого изготовления дисков с отверстиями, которые обеспечивали бы получение распыливаемой струи желательной геометрии.

Задача решается предложенным способом изготовления диска с отверстиями для полного прохода текучей среды с по меньшей мере одним впускным отверстием и по меньшей мере одним выпускным отверстием, причем каждое впускное отверстие выполнено в верхнем слое или функциональном слое диска, а каждое выпускное отверстие выполнено в нижнем слое или функциональном слое диска. Согласно изобретению его изготавливают с помощью послойного гальванического осаждения металла соответственно функциональным слоям диска путем их наложения друг на друга методом полислойной гальваники.

В одном предпочтительном варианте осуществления изобретения в процессе первой технологической операции на не обладающую электропроводностью подложку наносят по меньшей мере один вспомогательный слой, затем слой фоторезиста, после чего проводят целенаправленное структурирование фоторезиста для получения в фоторезисте негативной структуры будущего слоя диска, а затем проводят микрогальваническую обработку, при которой возникшие в негативной структуре фоторезиста выемки гальваническим способом заполняют металлом, затем в соответствии с желаемым числом функциональных слоев диска производят повторение названных выше технологических операций, а в заключение диск отсекают от подложки, фоторезист удаляют растворением.

В другом варианте предпочтительного осуществления изобретения на электропроводящую подложку наносят слой фоторезиста, затем проводят целенаправленное структурирование фоторезиста для получения в фоторезисте негативной структуры будущего слоя диска, а затем проводят микрогальваническую обработку, при которой возникшие в негативной структуре фоторезиста выемки гальваническим способом заполняют металлом, после чего в соответствии с желаемым числом функциональных слоев диска производят повторение названных выше технологических операций, а в заключение диск отсекают от подложки, а фоторезист удаляют растворением.

Следует отметить, что вспомогательные слои являются стартовыми и выполняются гальваническим методом.

При этом нанесение фоторезиста осуществляют ламинированием твердого резиста, либо подачей жидкого резиста центробежным способом, либо подачей полиимида в жидком состоянии центробежным способом.

Структурирование фоторезиста целесообразно проводить посредством ультрафиолетового экспонирования через маску и последующего проявления методом глубинной ультрафиолетовой литографии.

Структурирование фоторезиста желательно также осуществлять осаждением оксида или нитрида, который в фотолитографически структурированном виде служит в качестве маски для процесса сухого травления фоторезиста.

Структурирование фоторезиста предпочтительно также производить путем абляции лазером.

Способ по изобретению предусматривает также, что несколько функциональных слоев изготавливают в виде одного слоя диска в процессе одной технологической операции гальванизации, включающей боковое разрастание, при котором металл разрастается за пределы фоторезиста в горизонтальном и вертикальном направлениях.

Причем боковое разрастание желательно прервать, когда впускные или же выпускные отверстия предыдущего слоя диска полностью перекрываются в проекции материалом разрастающегося функционального слоя.

Способ изготовления диска с отверстиями по изобретению имеет то преимущество, что диски с отверстиями можно изготавливать репродуцируемым методом одновременно с высокой точностью, очень дешево и в очень большом количестве, при этом выполненные из металла диски обладают определенным запасом прочности и могут монтироваться, например, путем приваривания к металлическим конструктивным элементам, например, клапанным форсункам. Технологические операции по изобретению дают широкие возможности в части формы конструктивного выполнения, поскольку контуры отверстий в диске выбираются свободно. В частности, по сравнению с выполненными из кремния дисками, у которых строго задаются получаемые вследствие кристаллических осей контуры (усеченные пирамиды), данное гибкое формообразование является бесспорным преимуществом.

Предпочтительным образом при этом комбинируются такие способы, как глубинная УФ-литография, сухое травление или абляция с помощью микрогальваники, для осаждения друг на друга тонких металлических слоев, пластов или функциональных плоскостей со все новыми структурами (структура типа "сэндвич"), которые затем, наконец, образуют диск с отверстиями. Этот процесс пригоден для создания одного, двух, трех или более слоев для одного диска с наложением их друг на друга.

Способ металлического осаждения, в частности, по сравнению с изготовлением кремниевых дисков имеет также преимущество, состоящее в большом многообразии материалов. При использовании способа микрогальваники согласно изобретению могут использоваться самые разные металлы с различными магнитными свойствами и твердостью.

С помощью способа по изобретению можно изготавливать предпочтительным образом диски с отверстиями в форме дисков типа S, с помощью которых можно получать струи экзотических, необычных форм. Эти диски позволяют получать для одноструйных и многоструйных спреев бесчисленные варианты форм поперечных сечений струи как, например, прямоугольники, треугольники, кресты, эллипсы. Такие необычные формы струй позволяют производить точное оптимальное согласование с заданной геометрией, например, с разными поперечными сечениями выпускного газопровода при использовании дисков в клапанных форсунках двигателей внутреннего сгорания.

С помощью микрогальванической обработки можно получать предпочтительным образом подрезы, без проблем, дешево и с высокой точностью.

Особое преимущество заключается в создании в процессе технологической операции гальванической обработки двух функциональных плоскостей, причем применяется так называемое "боковое разрастание" гальваники. При этом без дополнительного нанесения стартового гальванического слоя и нового слоя фоторезиста рост металла целенаправленно продолжается за пределами структуры фоторезиста предшествующей плоскости. С помощью "бокового разрастания" достигается четкая экономия расходов и времени.

Изобретение поясняется далее описанием примеров выполнения со ссылкой на

чертежи, на которых показаны:

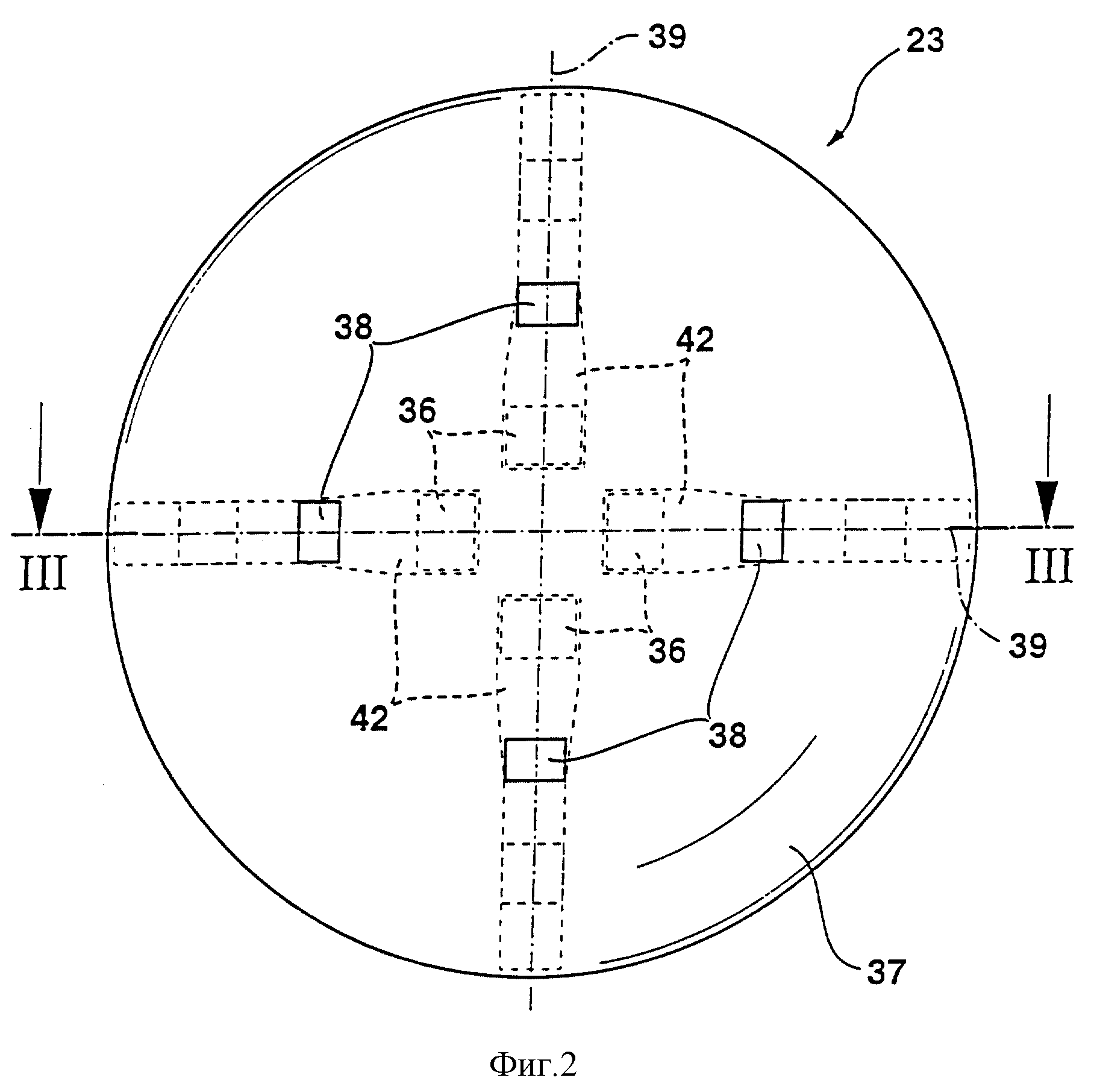

на фиг. 1 - изображенная частично клапанная форсунка, имеющая диск с отверстиями, изготовленный согласно изобретению;

на фиг. 2 - диск с отверстиями,

вид снизу;

на фиг. 3 - диск с

отверстиями в разрезе вдоль линии III-III по фиг. 2;

на фиг. 4 - зона протекающей среды трехслойного диска с отверстиями;

на фиг. 5 - зона

протекающей среды трехслойного диска с

первым продолжением канала;

на фиг. 6 - зона протекающей среды трехслойного диска со вторым продолжением канала;

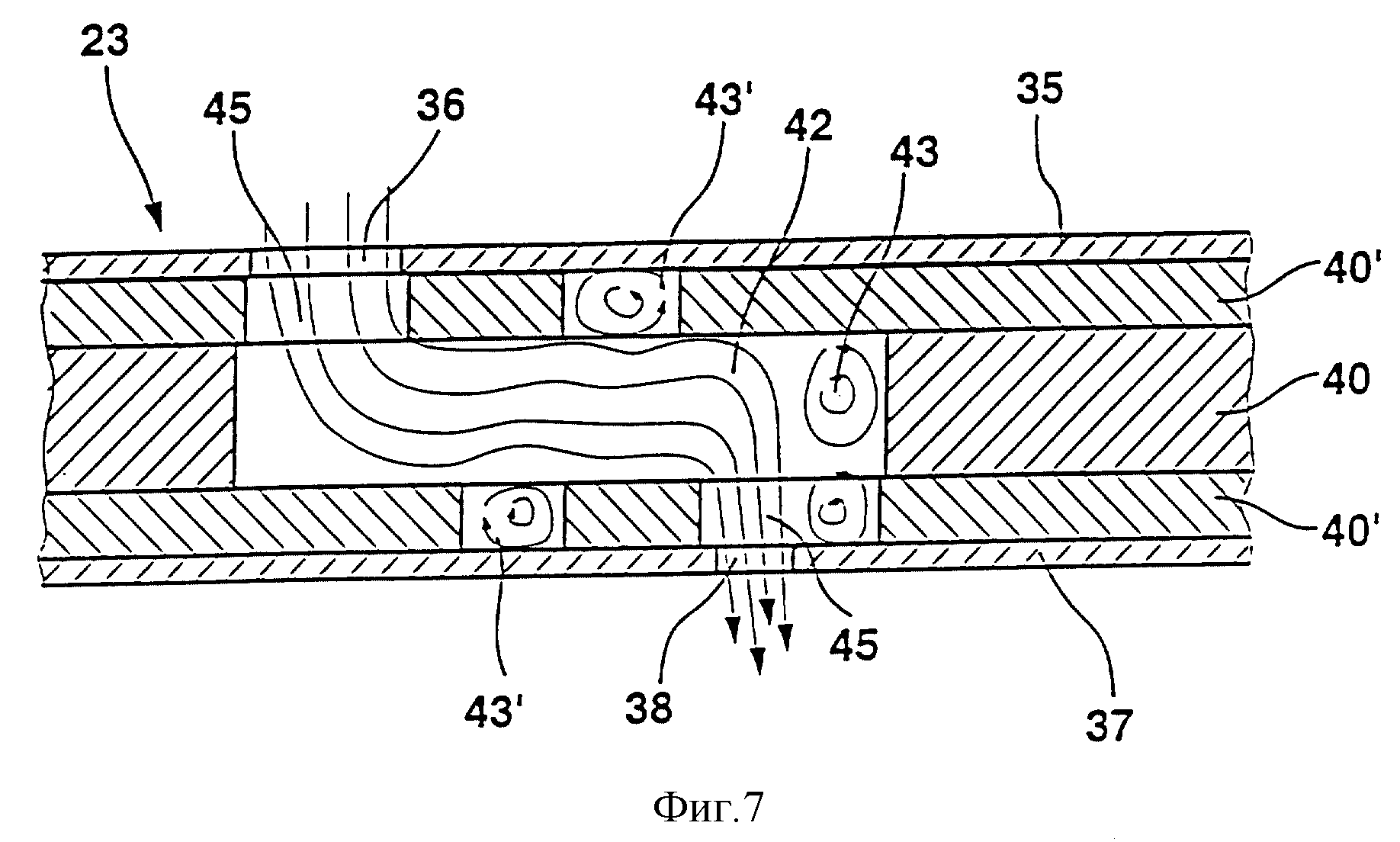

на фиг. 7 - зона протекающей

среды пятислойного диска с продолжениями

канала;

на фиг. 8 - зона протекающей среды четырехслойного диска с продолжениями канала;

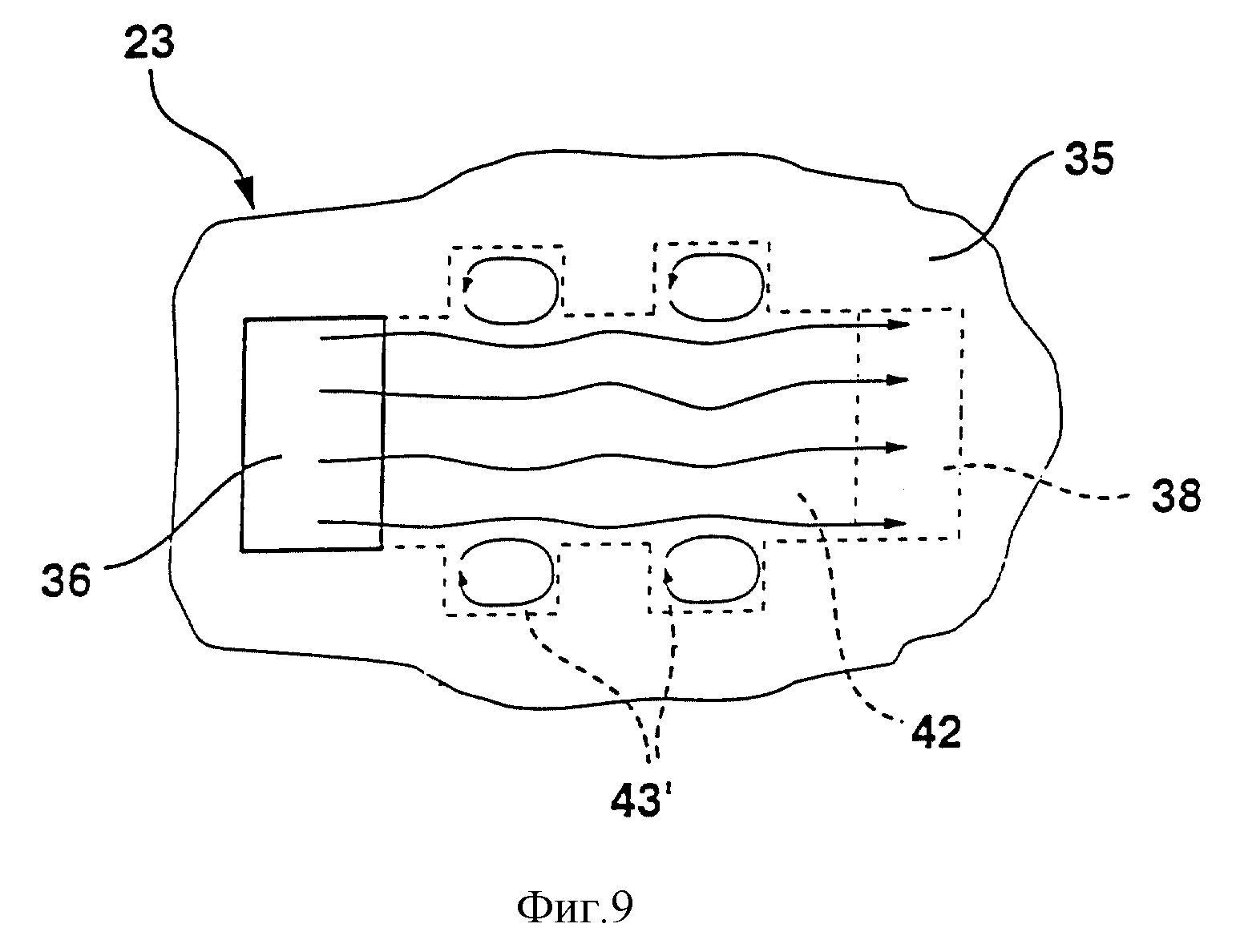

на фиг. 9 - схематический вид сверху на диск с

боковыми продолжениями канала;

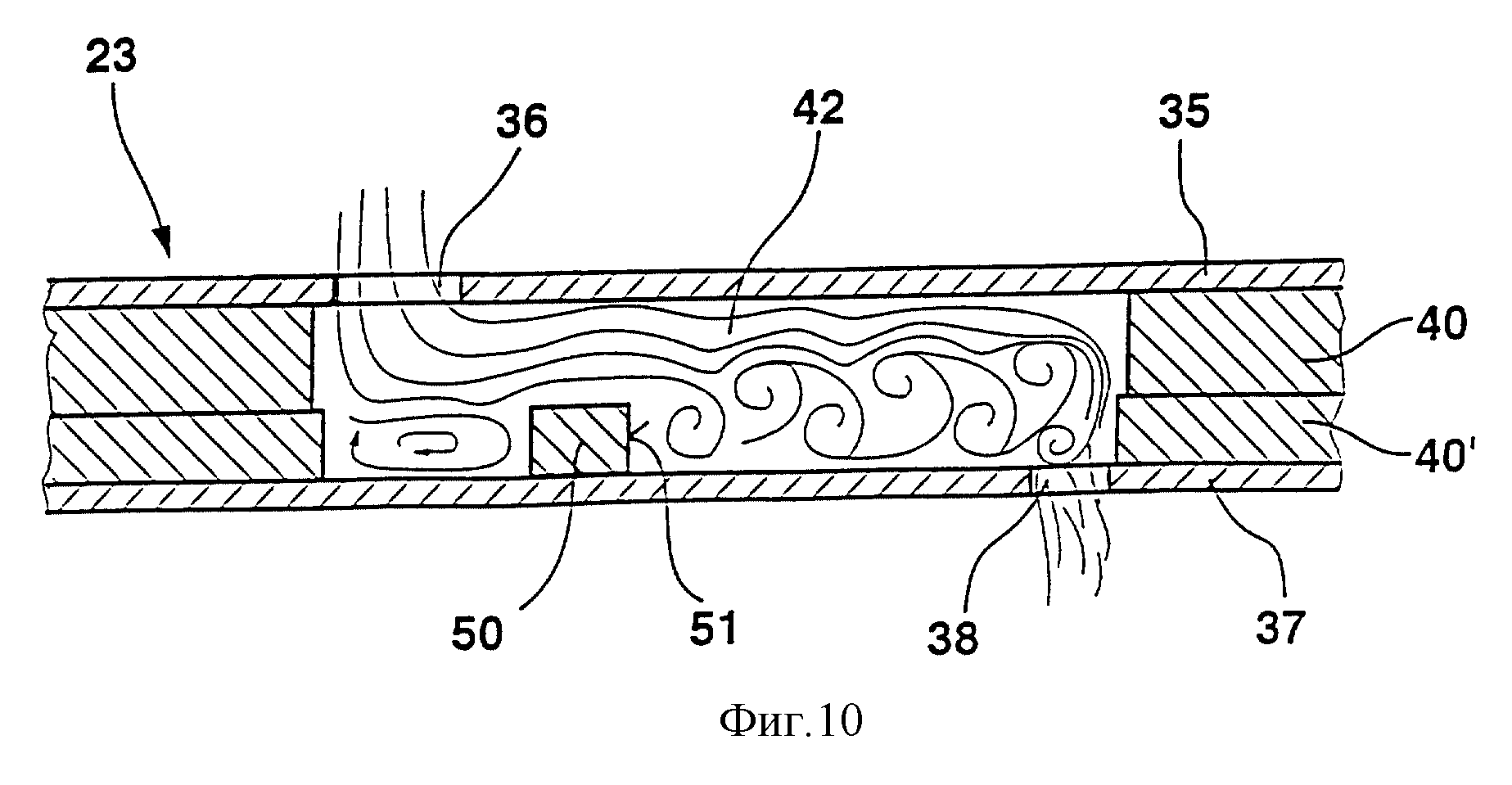

на

фиг. 10 - зона протекающей среды диска с задерживающей ловушкой;

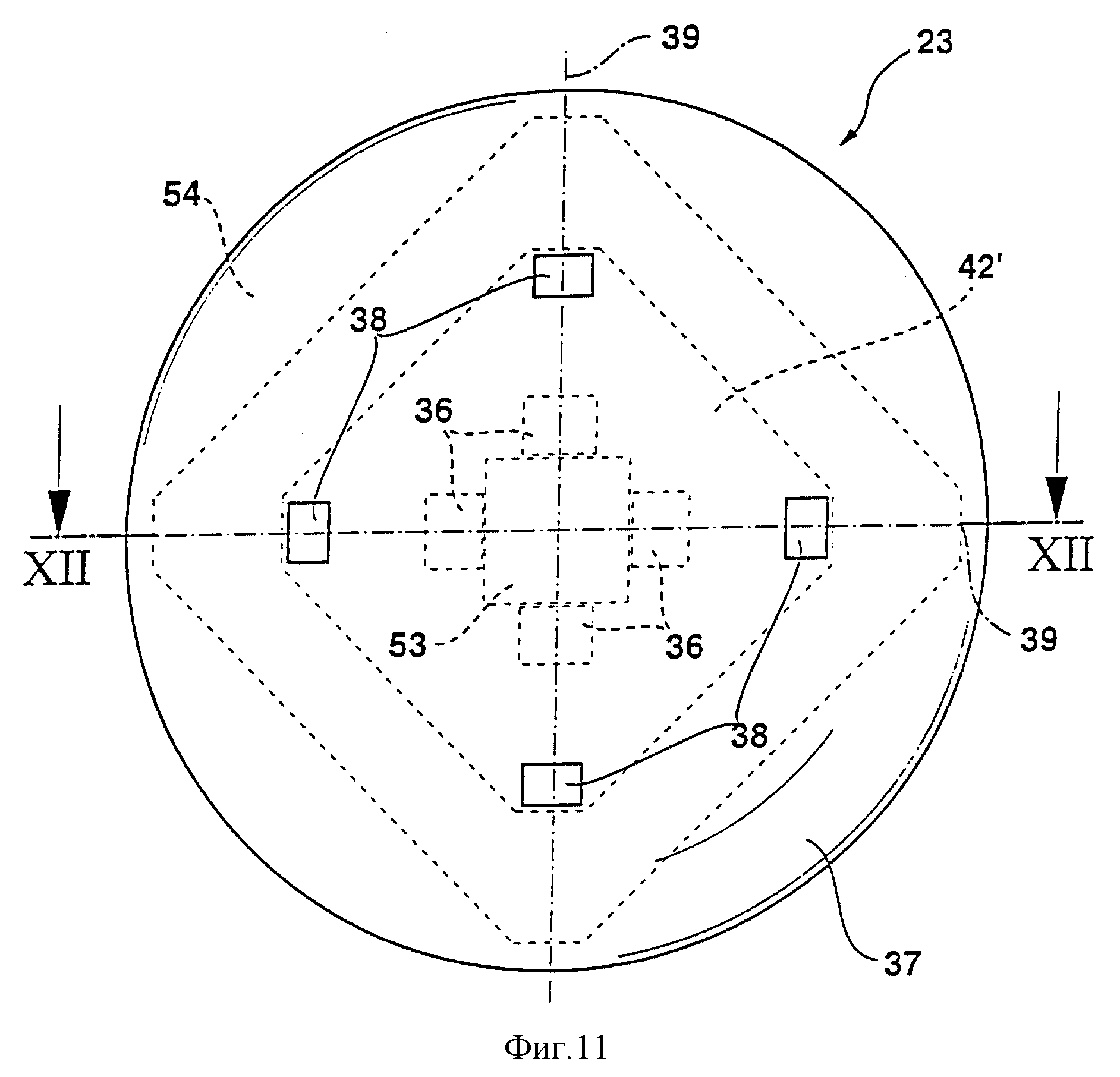

на фиг. 11 - диск с отверстиями, вид снизу;

на фиг. 12 - диск с

отверстиями в разрезе вдоль линии XII-XII по фиг. 11;

на фиг. 13 - диск с отверстиями, вид снизу;

на фиг. 14 - другой диск с отверстиями при виде сверху с немногогранными

отверстиями;

на фиг. 15 - диск с отверстиями в разрезе

вдоль линии XV-XV по фиг. 14;

на фиг. 16-20 - технологические операции по изготовлению диска с отверстиями с помощью

полислойной гальваники;

на фиг. 21 - диск с отверстиями после

бокового разрастания;

на фиг. 22 - изображение в разрезе диска с различными диаметрами отдельных слоев;

на

фиг. 23 - вид сверху на центральную зону диска с отверстиями,

представленного в разрезе на фиг. 22;

на фиг. 24 - следующий диск при виде сверху;

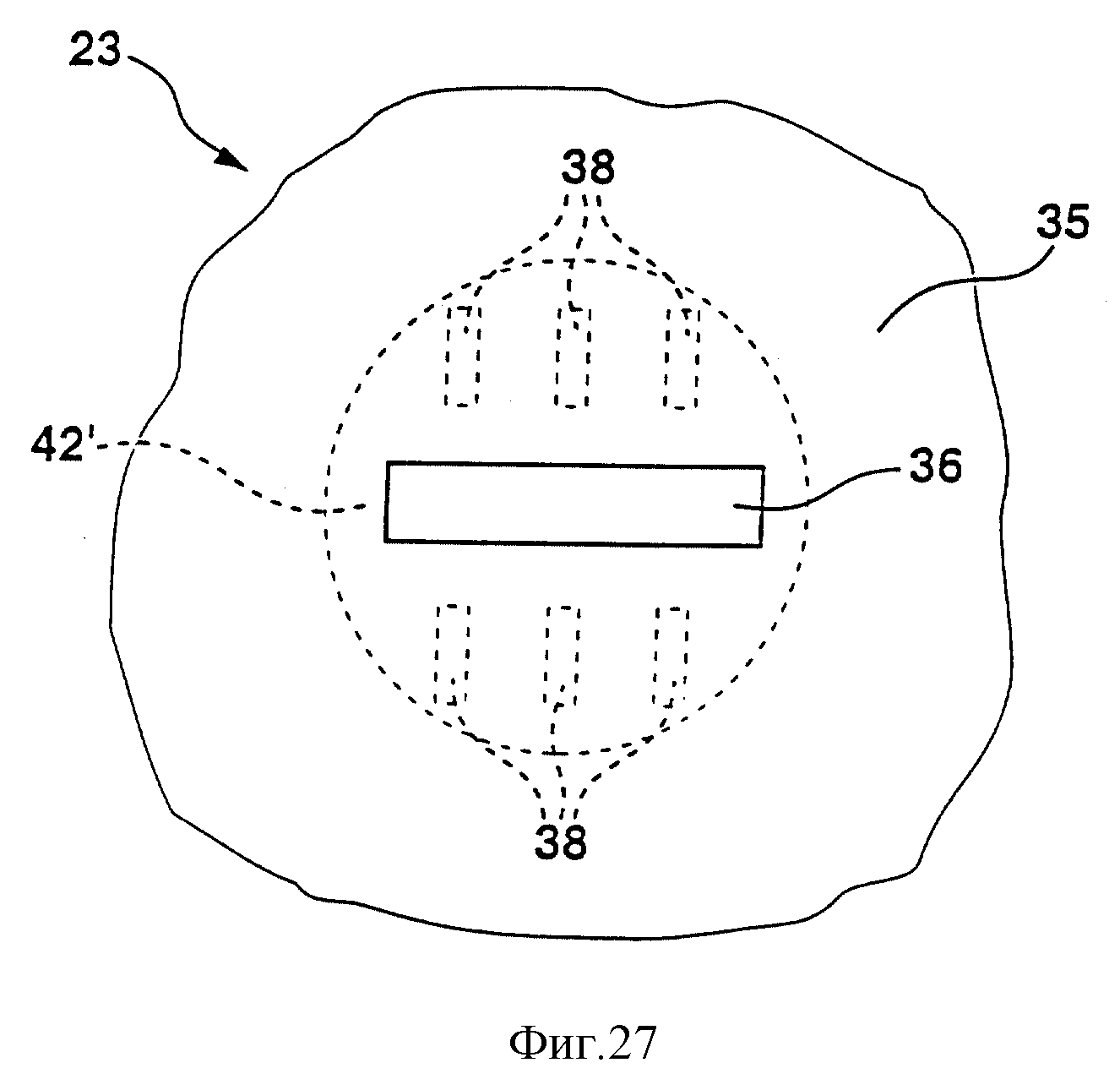

на фиг. 25-27 - три центральные зоны

дисков с соответствующим прямоугольным впускным отверстием;

на фиг. 28 - диск с отверстиями при виде сверху с асимметричным распределением зон отверстия;

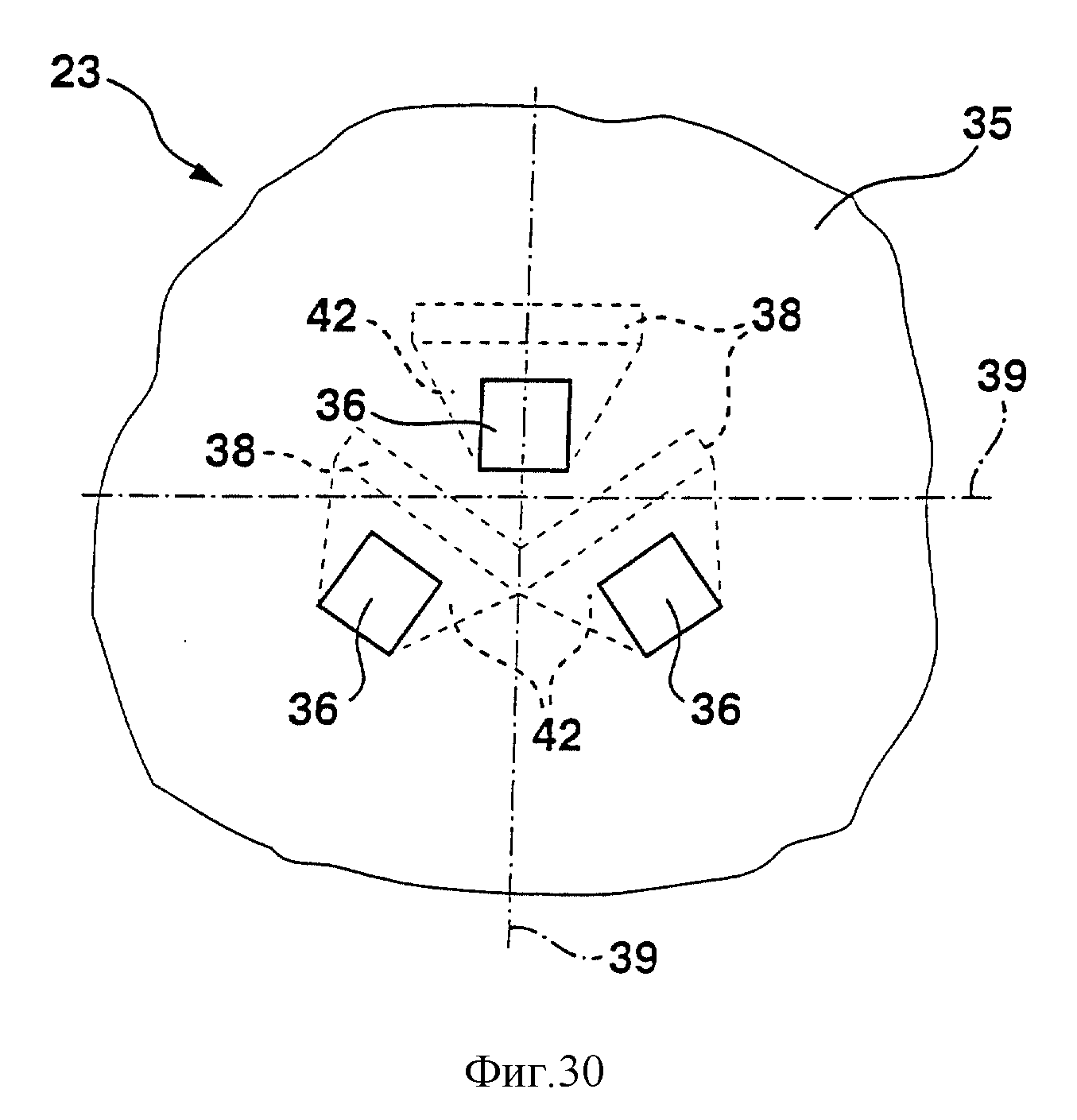

на фиг. 29 и 30 - две

центральные зоны дисков с асимметричным распределением зон отверстия;

на фиг. 31 - центральная зона диска со сплошными круглыми отверстиями;

на фиг. 32 - центральная зона диска с

шестнадцатью серповидными впускными отверстиями;

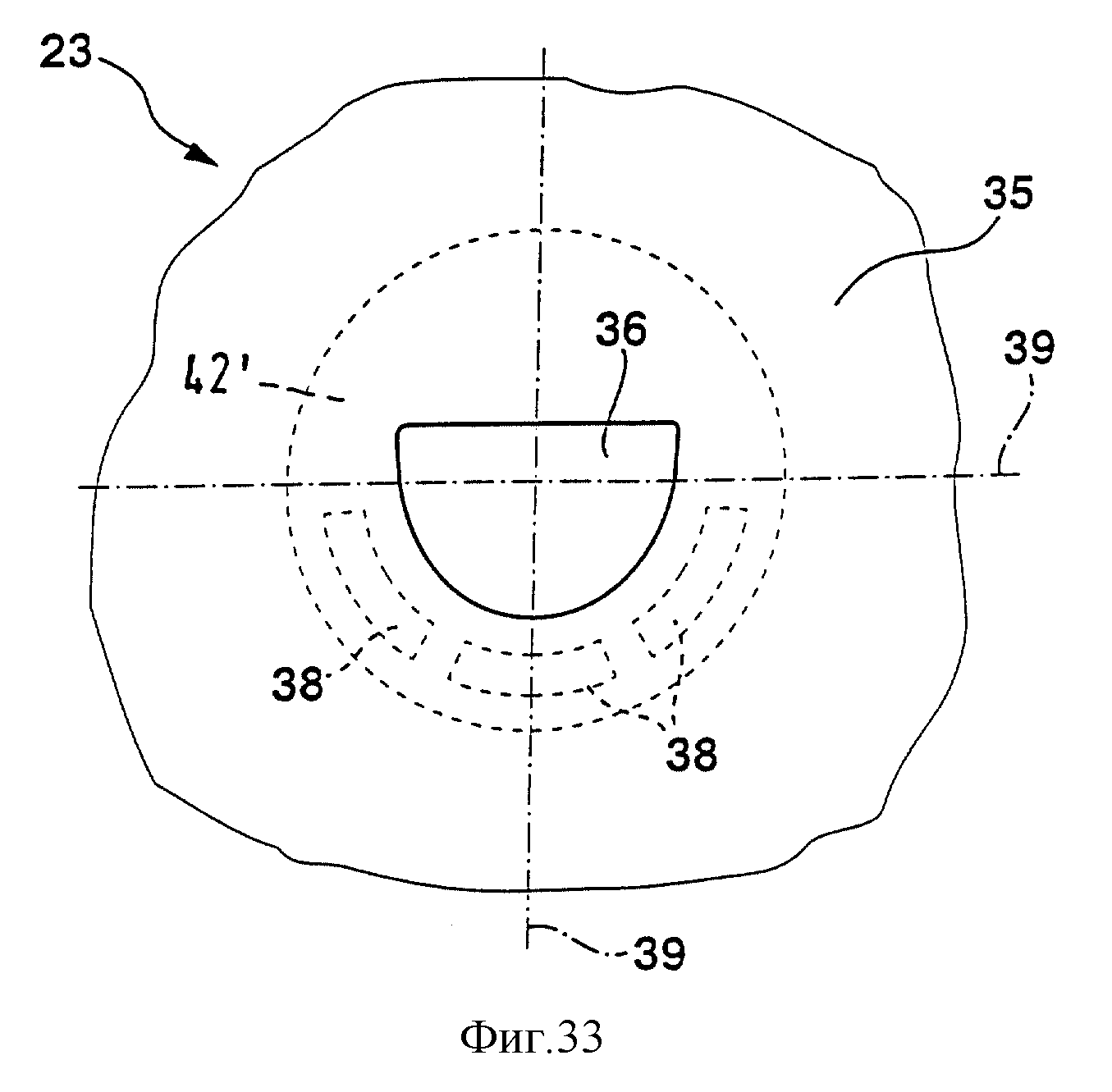

и на фиг. 33

- центральная зона диска с приблизительно полукруглым впускным отверстием и серповидными выпускными отверстиями.

На фиг. 1 в качестве примера выполнения изображен частичный вид клапана в форме клапанной форсунки для систем впрыска топлива двигателей внутреннего сгорания со сжатием рабочей смеси и с принудительным зажиганием, в котором форсунка может быть снабжена изготовленным согласно изобретению диском с отверстиями. Клапанная форсунка имеет трубообразную опору 1 седла клапана, в которой концентрично относительно продольной оси 2 клапана выполнено удлиненное отверстие 3. В удлиненном отверстии 3 размещена, например, трубчатая, игла 5 клапана, своим расположенным по течению потока концом 6 соединенная, например, с шарообразным закрывающим клапан телом 7, по периметру которого предусмотрены, например, пять лысок 8.

Управление клапанной форсункой происходит известным образом, например, с помощью электромагнита. Для аксиального перемещения иглы 5 клапана и тем самым для открытия против усилия возвратной пружины (не показана) или для закрытия клапанной форсунки служит электромагнитная цепь с магнитной катушкой 10, якорем 11 и сердечником 12. Якорь 11 соединен с противоположным концом иглы 5 клапана, например, сварным швом, выполненным лазером, и ориентирован на сердечник 12.

Для направления закрывающего клапан тела 7 во время аксиального движения служит отверстие 15 в теле 16 седла клапана. В нижнем по движению потока конце опоры 1 седла клапана в продольном отверстии 3 с помощью сварки плотно установлено цилиндрической формы тело 16 седла клапана. На своей нижней торцевой стороне 17, обращенной от закрывающего клапан тела 7, тело 16 седла клапана концентрично и жестко соединено с опорным диском 21, который непосредственно прилегает к телу 16 седла клапана. При этом опорный диск 21 имеет чашеобразную форму, аналогичную уже известным дискам с распылительными отверстиями, причем средняя зона опорного диска 21 снабжена ступенчатым сквозным отверстием 22 для крепления в нем диска 23 с отверстиями согласно изобретению.

Тело 16 седла клапана соединено с опорным диском 21, например, проходящим вокруг, герметичным, выполненным с помощью лазера, первым сварным швом 23. Посредством такого соединения предотвращается опасность нежелательной деформации опорного диска 21 в его средней зоне со сквозным отверстием 22 и с встроенным в него диском 23 с отверстиями. Опорный диск 21 соединен далее со стенкой продольного отверстия 3 опоры 1 седла клапана, например, сквозным и герметичным вторым сварным швом 30.

Глубина вдвигания блока седла клапана, состоящего из тела 16 и чашеобразного опорного диска 21, в продольное отверстие 3 определяет величину хода иглы 5 клапана, поскольку одно концевое положение иглы 5 клапана при невозбужденной магнитной катушке 10 определяется прилеганием закрывающего клапан тела 7 к плоскости 29 тела 16 седла клапана. Другое концевое положение иглы 5 клапана определяется при возбужденной магнитной катушке 10, например, прилеганием якоря 11 к сердечнику 12. Путь между этими обоими концевыми положениями иглы 5 представляет собой таким образом ход клапана.

Шарообразное закрывающее клапан тело 7 взаимодействует с поверхностью 29 тела 16 седла клапана, которая сужается в направлении течения потока в форме усеченного конуса и которая выполнена в аксиальном направлении между направляющим отверстием 15 и нижней торцевой стороной 17 тела 16 седла клапана.

На фиг. 2 изображен изготовленный согласно изобретению диск 23 с отверстиями при виде снизу, который уже был показан на фиг. 1. Диск 23 выполнен в виде ровного, плоского, кругового и многослойного диска, почему его и можно назвать полислойным диском с распылительными отверстиями. В опорном диске 21 установлен диск 23 с отверстиями, который, например, сцентрирован. Благодаря способу изготовления диска 23 с отверстиями согласно изобретению образуется структура, состоящая из множества слоев. Эта многослойность диска 23 с отверстиями или же конструкция диска 23 с отверстиями из множества функциональных плоскостей четко просматривается на фиг. 3, которая представляет собой вид спереди в соответствии с разрезом вдоль линии III-III на фиг. 2. Короче говоря, здесь было бы уместно назвать уже некоторые существенные признаки, которые касаются также и способа.

Изображенный на фиг. 2 и 3

диск 23 с отверстиями имеет структуру из трех металлических слоев, созданную путем гальванического

осаждения. На основе глубинного литографического, гальванотехнического изготовления имеют место

особые признаки при задавании контура:

- слои/функциональные слои с постоянной толщиной,

которая не имеет отклонений по поверхности диска,

- за счет глубокого литографического

структурирования вертикальные надрезы в слоях, которые образуют соответствующие полости, по которым

проходит поток,

- желательные подрезы и перекрытия надрезов за счет многослойной структуры

в отдельности структурированных металлических слоев,

- надрезы с любыми формами поперечного

сечения, имеющими осепараллельные стенки, как, например, прямоугольник, многоугольник, скругленный

прямоугольник, скругленный многоугольник, эллипс, круг и т.д.

Отдельные слои гальванически осаждаются друг за другом так, что последующий слой вследствие гальванического сцепления прочно соединяется с расположенным под ним слоем.

Таким образом, в первом примере выполнения три круговых слоя, например, с одинаковым наружным диаметром, образуют диск 23 с отверстиями. Верхний слой 35 имеет, например, четыре прямоугольных, выполненных соответственно на одинаковом расстоянии относительно продольной оси 2 клапана или же относительно средней оси диска 23, впускных отверстия 36, смещенных друг относительно друга на 90o. Впускные отверстия 36 размещены по сравнению с диаметром диска 23 очень близко к продольной оси 2 клапана. На существенно большем расстоянии от продольной оси 2 клапана и, тем самым, при радиальном смещении относительно впускных отверстий 36 в нижнем слое 37 предусмотрены также четыре прямоугольных выпускных отверстия 38. Выпускные отверстия 38 имеют, например, несколько меньшую ширину отверстия, чем впускные отверстия 36. Две проходящие перпендикулярно друг другу и пересекающиеся у продольной оси 2 клапана оси 39 диска 23 делят впускные отверстия 36, а также выпускные отверстия 38 по существу посередине так, что обе оси 39 представляют собой оси симметрии имеющего симметричную структуру диска 23. Вдоль осей 39 в среднем, расположенном между верхним 35 и нижним 37 слоями, слое 40 простираются радиальные каналы 42, соединяющие впускные 36 и выпускные 38 отверстия. Каналы 42, по существу трапецеидальной формы, имеют, например, такой размер, что они в проекции как раз перекрывают впускные 36 и выпускные 38 отверстия. Все четыре канала 42 расположены в этом примере выполнения отдельно друг от друга. На фиг. 2 и 3 штрихпунктирными линиями обозначены другие возможные варианты, при которых каналы 42 имеют разные, значительно большие радиальные размеры так, что затем каналы 42 через выпускные отверстия 38 нижнего слоя 37 значительно выходят наружу в радиальном направлении (см. фиг. 5 и 6).

При диаметре 4-5 мм диск 23 имеет, например, толщину 0,5 мм, причем верхний 35 и нижний 37 слой, например, имеет каждый толщину 0,1 мм, а толщина среднего слоя 40 составляет 0,3 мм. Эти величины, касающиеся размеров диска 23 с отверстиями, а также все другие, указанные в описании, размеры служат лишь для лучшего понимания и ни в коей мере не ограничивают изобретения. Также и относительные отклонения размера отдельных структур диска 23 с отверстиями даны на всех фигурах необязательно в масштабе.

Благодаря радиальному смещению выпускных отверстий 38 относительно впускных отверстий 36 получают S-образное направление потока среды, например, горючего. На основании фиг. 4, на которой еще раз выделена зона прохождения потока диска 23 в аксиальном сечении с впускным отверстием 36, каналом 42 и выпускным отверстием 38, поясняются принципиальные условия обтекания. Стрелки, показывающие направление прохождения потока, четко показывают S-образную форму, поэтому также и в случае дисков 23, изготовленных по изобретению и имеющих смещения между впускными отверстиями 36 и выпускными отверстиями 38, речь идет о дисках типа S. Таким образом, через диск 23 поток проходит от впускного отверстия 36 до соответствующего ему выпускного отверстия 38. Проходя от каждого впускного отверстия 36, поток направляется через соответствующий горизонтальный канал 42 наружу в радиальном направлении. При этом в конце канала в примере по фиг. 4 находится выпускное отверстие.

Выполнение дисков 23 с отверстиями в форме дисков типа S ни в коем случае не является условием для использования способа изготовления по изобретению; они представляют собой лишь предпочтительные варианты выполнения. С помощью способа по изобретению можно выполнять также диски 23, у которых впускные отверстия 36 и выпускные отверстия 38 вообще не смещены друг относительно друга или же имеют минимальное смещение.

Через радиально проходящий канал 42 среда получает радиальную составляющую скорости. Быстро проходя через аксиальное выпускное отверстие, поток неполностью теряет свою радиальную составляющую скорости. Более того, он выходит из диска 23 при одностороннем отрыве у стенки выпускного отверстия 38, обращенной к впускному отверстию 36, под углом к продольной оси клапана или же к средней оси 2. Комбинация множества, например, ориентированных асимметрично друг другу отдельных струй, которые можно получить благодаря соответствующему расположению и ориентации множества конструктивных единиц из впускных 36 и выпускных 38 отверстий и каналов 42, позволяет создавать совершенно новые, индивидуальные, комплексные общие формы струй с различным распределением расходов.

С помощью так называемого S-образного витка внутри диска 23 с множеством крутых поворотов поток получает сильную турбулентность, способствующую распылению. В результате этого особенно четко обрисован перепад скоростей поперек потока. Он показывает изменение скорости поперек потока, причем скорость в середине потока значительно больше, чем вблизи стенок. Вытекающие из разницы скоростей повышенные напряжения сдвига слоев жидкости в текучей среде способствуют распаду жидкости на мелкие капельки вблизи выпускных отверстий 38. Поскольку поток на выходе отрывается в одностороннем порядке, то из-за отсутствующего направления по контуру он не получает успокоения. Особенно высокую скорость текучая среда имеет на стороне отрыва, в то время как скорость текучей среды падает по направлению к стороне выпускного отверстия 38 с прилегающим потоком. Таким образом, завихрения, способствующие распылению, и напряжения сдвига слоев жидкости на выходе не исчезают.

На фиг. 5 и 6 представлены примеры выполнения дисков 23 с отверстиями, у которых каналы 42 в среднем слое 40 проходят не только от впускных отверстий 36 вплоть до выпускных отверстий 38, но и через выпускные отверстия 38 наружу в направлении наружного ограничения дисков 23. Эти удлинения каналов 42 обозначаются ниже как продолжения 43 каналов (cavities). Что касается направления потока, воздействия на формообразование струи и распыление, то здесь имеют место те же факторы, о которых говорилось выше. Жидкость, текущая в выпускное отверстие 38, проскальзывает далее по каналу 42 и создает в продолжении 43 канала завихрение потока. Взаимодействие завихрением и образующимся потоком приводит к временной нестабильности в зоне взаимодействия. Периодически завихрение изменяет свою величину и, нарастая, вытекает в скользящий мимо поток (соответственно при уменьшении завихрения происходит обратный процесс). Таким образом, выходящий поток периодически отклоняется от заданного направления и побуждает тем самым возникновение колебаний. Частота и амплитуда осциллирующих колебаний в выходящем потоке зависят при этом от формы выполнения продолжения 43 канала, а именно от радиальной глубины c и высоты h, которая получается за счет толщины среднего слоя 40. В показанном на фиг. 5 примере выполнения имеет место, например, равенство c=h, в то время как в примере по фиг. 6 для величины продолжения 43 канала имеет место равенство c = 2xh. Геометрия показанного на фиг. 6 продолжения 43 канала ведет к тому, что возникает двойное завихрение за счет обмена импульсами в противоположном направлении.

За счет осциллирующих колебаний в отдельных выходящих струях колебательные узоры создаются как в отдельных струях, так и в общем спрее. С помощью этих колебательных узоров можно получать самые разные, необычные формы поперечного сечения струи (например, прямоугольник, крест, окружность). Без таких колебаний струй эти формы поперечного сечения получить было бы нельзя; в остальном существует тенденция к круговым формам поперечного сечения отдельных струй. Любые узоры или же формы поперечных сечений отдельных струй или же всего спрея целиком как суммы всех отдельных струй, которые за счет обмена импульсами находятся в постоянном взаимодействии друг с другом, можно получить, в частности, тогда, когда осциллирующие колебания в жидкой среде имеют высокую частоту. К тому же, за счет изменения направления спрей распределяется более равномерно по поперечному сечению струи. Благодаря этому спрей становится более гомогенным и еще лучше перемешивается с потоком воздуха выпускного газопровода для образования смеси, уменьшающей количество выхлопных газов.

Существующие за счет турбулентности поперечные импульсы, направленные поперек потока, приводят, кроме всего прочего, к тому, что плотность распределения капелек в разбрызгиваемом спрее имеет большую равномерность. Отсюда вытекает уменьшение вероятности коагуляций капелек, а именно объединения мелких капелек с образованием больших капель. Следствием предпочтительного сокращения среднего диаметра капелек в спрее является относительно гомогенное распределение спрея. За счет S-образного витка в текучей среде создается высокочастотная турбулентность, что можно определить по шкале точной настройки, которая позволяет струе распадаться непосредственно после выхода из диска 23 на соответствующие мельчайшие капельки. Чем больше напряжения сдвига слоев жидкости, являющиеся следствием турбулентности, тем больше получается разброс векторов потока. Напряжения сдвига слоев жидкости обеспечивают состояние, когда во всех плоскостях среды господствует "хаотическое состояние" так, что возникает желаемая разводка струй или же спрея, которая может привести к возникновению различных форм или узоров поперечного сечения.

На фиг. 7, 8 и 9 изображены отдельные примеры выполнения, имеющие некоторые отклонения относительно друг друга, которые отличаются от предшествующих примеров выполнения прежде всего тем, что они имеют более трех слоев и продолжение 43' каналов не только в радиальном направлении в виде удлинения канала 42. На фиг. 7 показан пятислойный диск 23 с отверстиями, в котором, наряду с тремя известными слоями 35, 37 и 40, выполнены еще два других средних слоя 40'. Эти два дополнительных слоя 40' расположены соответственно между средним слоем 40 и верхним 35 или нижним 37 слоем. Для обеспечения прохождения текучей среды через диск 23 от впускного отверстия 36 до выпускного отверстия 38 оба слоя 40' имеют также соответствующие зоны 45 открытия, которые создают соединение с предусмотренным в слое 40 каналом 42. Наряду с этими зонами 45 открытия, в слоях 40' выполнено соответственно, по меньшей мере, одно продолжение 43' канала, которое имеет, например, аксиальную высоту слоя 40'. Если смотреть в радиальном направлении, то продолжения 43' каналов располагаются, например, между впускным отверстием 36 и выпускным отверстием 38. Поток текучей среды приводит в движение завихрение потока в продолжениях 43' канала. Дополнительно к расположенным с аксиальным смещением относительно канала 42 продолжениям 43' канала могут быть предусмотрены также примыкающие радиально к каналу 42 продолжения 43 канала.

Фиг. 8 изображает вариант диска 23 с отверстиями с четырьмя слоями, то есть только с дополнительным средним слоем 40'. В зависимости от расположения слоя 40' выше или ниже слоя 40 слой 40' должен иметь также зону 45 раскрытия, а здесь на фиг. 8 - зону 45 открытия, выполненную непосредственно у выпускного отверстия 38. В слое 40' находятся дополнительно продолжения 43' каналов, которые представляют собой смещенные аксиально относительно канала 42 камеры, в которых возникают завихрения потока. Например, три продолжения 43' канала в слое 40' могут находиться на одинаковом расстоянии друг от друга или же произвольно. Схематичный вид сверху на часть диска 23 с отверстиями показан на фиг. 9. При этом становится ясно, что продолжения 43' каналов могут выполняться не только в аксиальном направлении диска 23, то есть в глубину, но и могут быть выполнены по ширине канала 42, выступая за его пределы. Таким образом, продолжения 43, 43' каналов могут быть отформованы на канале 42 во всех трех направлениях, то есть по длине, ширине и глубине.

Все предшествующие примеры могут иметь задерживающую ловушку граничного слоя, как это показано на фиг. 10. Диск 23 с отверстиями в этом конкретном случае выполнен четырехслойным. Между обоими верхним 35 и нижним 37 слоями находятся, например, два средних слоя 40 и 40'. Дополнительный средний слой 40', который следует непосредственно за нижним слоем 37, выполнен таким образом, что поперек направления потока в зоне канала 42 располагается, например, прямоугольное, с острыми кромками, возвышение, а именно, задерживающая ловушка 50. Возможно также размещение задерживающей ловушки 50 и в среднем слое 40 так, что тогда задерживающая ловушка 50 вдавалась бы сверху в канал 42. Исходя из геометрии, задерживающая ловушка 50 должна быть выполнена с радиальным смещением относительно впускного отверстия 36. Канал 42 проходит между слоями 35 и 37 как в слое 40, так и в слое 40'.

Основной поток текучей среды скользит через задерживающую ловушку 50 граничного слоя. На задней, расположенной по течению, кромке 51 препятствия поток отрывается от задерживающей ловушки 50 и вследствие неожиданного расширения поперечного сечения по течению потока ввиду наличия задерживающей ловушки 50 происходит повышение давления (превращение кинетической энергии в энергию давления - эффект рассеивания). Это увеличение давления приводит к интенсивным завихрениям в граничном слое в зоне позади задерживающей ловушки 50.

Позади задерживающей ловушки 50 возникает постоянно увеличивающийся вихревой шлейф с сильными поперечными импульсами, который достигает выпускного отверстия 38. Вихревой шлейф протягивается через основной поток в виде "турбулентного жгута". Турбулентность в вихревом шлейфе может иметь высокую частоту, что может быть определено по точной шкале, и иметь большую амплитуду. Согласование по частоте и амплитуде происходит через высоту задерживающей ловушки 50 и скорость скользящего мимо основного потока, то есть через площадь поперечного сечения канала выше задерживающей ловушки 50.

Вихревой шлейф может уменьшать потери протекающей среды, так как в ней происходит высокий турбулентный импульсный обмен поперек основного потока в направлении стенок. Отсюда вытекает, что основной поток за задерживающей ловушкой 50 не отрывается от стенок канала 42 и в результате этого лучше используются имеющиеся в наличии поперечные сечения протекающей среды. Отрыв потока от стенок мог бы привести к потере давления. Также и задерживающая ловушка 50 служит для того, чтобы разбрызгивался гомогенный спрей, который распадается на очень мелкие капельки, причем опять же можно получать самые разные узоры разбрызгивания.

В предшествующих примерах каждая пара впускных/выпускных отверстий 36, 38 соединялась отдельным каналом 42. В противоположность этому на фиг. 11 и 12 представлен пример выполнения, который имеет лишь один единственный взаимосвязанный канал 42' в диске 23 с отверстиями. Все четыре впускных отверстия 36 выходят в этот канал 42', имеющий, например, квадратную форму, а все четыре выпускных отверстия 38 выходят из канала 42'. При использовании прямоугольных или квадратных выпускных отверстий 38 появляется возможность выполнять наружный контур канала 42' в среднем слое восьмиугольным, за счет близости соответственно двух углов, почти квадратным, как это представлено на фиг. 11. По направлению вовнутрь канал 42' ограничен, например, выполненным из материала, квадратным островком 53 среднего слоя 40. Этот внутренний, выполненный из материала, островок 53 имеет приблизительно такой размер в поперечном сечении, какой имеет зона между впускными отверстиями 36 в верхнем слое 35. Слой 40 состоит таким образом из двух участков, а именно из выполненного из материала островка 53, полностью окруженного каналом 42', и из наружной зоны 54, полностью окруженной каналом 42'. Фиг. 12 представляет собой вид на диск 23 с отверстиями в соответствии с разрезом вдоль линии XII-XII на фиг. 11.

Благодаря возникновению дополнительных соединительных объемов происходит увеличение количества так называемых "мертвых" зон, мимо которых проскальзывает основной поток. В этих "мертвых" зонах возникает колебательное возбуждение основного потока по принципу "cavity" с продолжениями 43, 43' каналов. Соответственно воздействие на формообразование струи и распыление являются идентичными, как и в предшествующих примерах с продолжениями каналов 43, 43' ("cavities").

Смещение выпускных отверстий 38 относительно впускных отверстий 36 не должно проходить в радиальном направлении, как это имело место в предшествующих примерах, а может быть предусмотрено в любых желаемых направлениях. Два примера выполнения для другого вида смещения показаны на фиг. 13 и 14, как вид снизу или вид сверху, соответственно на один диск 23 с отверстиями. При этом становится ясно, что выпускные отверстия 38 прежде всего смещены в окружном направлении относительно впускных отверстий 36, то есть повернуты, например, на 90o по сравнению с примерами с радиальным смещением. Канал 42' в среднем слое 40 диска 23 по фиг. 13 имеет, например, восьмиугольный, но в значительной степени квадратный наружный контур, причем углы стенок канала 42' расположены всегда вблизи впускных 36 и выпускных 38 отверстий. Выполненный из материала островок 53 среднего слоя 40 ограничивает канал 42' по направлению вовнутрь контуром, имеющим также почти квадратную форму, который имеет по существу восемь углов. Наружная и внутренняя ограничительная стенки канала 42' выполнены, например, с поворотом на 45o относительно друг друга. Таким образом, наружная зона 54 и выполненный из материала островок 53 не имеют параллельно проходящих стенок.

Показанный на фиг. 14 и 15 (разрез вдоль линии XV-XV по фиг. 14) диск 23 отличается, в частности, своими, имеющими неугловую форму, впускными 36 и выпускными 38 отверстиями. Впускные отверстия 36 в верхнем слое 35 имеют, например, эллиптическую форму поперечного сечения, в то время как выпускные отверстия 38 в нижнем диске 37 выполнены круглыми. Внутренний, выполненный из материала, островок 53 имеет, например, квадратное поперечное сечение, в то время как канал 42' в среднем слое 40 по направлению наружу ограничивается в виде окружности наружной зоной 54. Для лучшего манипулирования дисками 23 с отверстиями при использовании различных методов изготовления предусмотрены, например, два позиционирующих крепежных приспособления 56 в форме сквозных отверстий вблизи наружного ограничения.

Впускные отверстия 36 и выпускные отверстия 38 могут быть размещены с любым по величине смещением друг относительно друга. В примерах выполнения на фиг. 13 и 14 имеют место, например, существенно меньшие величины смещений, чем в других, представленных выше примерах. Посредством величины смещения можно согласовывать или устанавливать направление струи и степень турбулентности.

Показанные на фиг. 1-13 впускные отверстия 36, выпускные отверстия 38, а также каналы 42, 42' имеют постоянно квадратные или же прямоугольные формы поперечного сечения. Способ по изобретению позволяет, однако, получать совершенно другие формы поперечного сечения геометрии протекающей среды диска 23 с отверстиями (см. фиг. 14). Возможны также отклонения от форм поперечного сечения, состоящие из скругленных прямоугольников или квадратов, окружностей, круговых сегментов, эллипсов, сегментов эллипсов, многоугольников, скругленных многоугольников и т.д. Стенки отдельных структур проходят при этом параллельно продольной оси 2 клапана. Интерес могут представлять также различные формы выполнения впускных отверстий 36 и выпускных отверстий 38, которые соединены непосредственно друг с другом каналом 42, 42'. Соответствующие изменения поперечного сечения представляют собой, например, переходы от квадрата к прямоугольнику и наоборот, от прямоугольника к окружности и наоборот, от эллипса к окружности и наоборот.

На примере фиг. 16 - 21 более наглядно поясняется предпочтительный вариант способа изготовления по изобретению, который наилучшим образом подходит для изготовления диска 23 с отверстиями. При этом примеры выполнения на фиг. 1-15 дисков 23 с соответствующими желательными контурами представлены для наглядности принципа изготовления. Как раз относительные отклонения размеров толщины слоя по сравнению с размерами отверстий или каналов имеют место, в частности, в примерах, показанных на фиг. 16-20, по сравнению с описанными выше примерами выполнения. Технологические операции изготовления согласно изобретению допускают, однако, в любое время изготовление всех показанных примеров выполнения.

На основе высоких требований к размерности структуры и точности форсунки значение способов микроструктурирования на сегодняшний день повышается. В общем для потока текучей среды, например, топлива, внутри форсунки или же диска с отверстиями требуется траектория прохождения, которая способствует уже начавшей формироваться внутри потока турбулентности. Дополнительно значения ширины выпускных отверстий должны находиться в пределах по меньшей мере 10 мкм для обеспечения по возможности эффективного распыления текучей среды, например, топлива. С помощью настоящего изобретения предлагается способ изготовления металлических дисков с отверстиями, который базируется на последовательном использовании фотолитографических операций (глубинная ультрафиолетовая литография) и на последующей микрогальванической обработке. Характерным для способа является то, что в большом масштабе обеспечивается также высокая точность структур так, что он идеально может быть использован для массового производства очень большого их количества. С помощью операций способа на одной тонкой пластине может быть изготовлено одновременно множество дисков 23 с отверстиями.

Исходной основой для способа является ровная и стабильная подложка 60, которая может состоять, например, из металла (меди), кремния, стекла или керамики. Обычная толщина этой подложки 60 составляет 500 мкм и 2 мм; она практически не влияет на последующие технологические операции. После очистки подложки 60 при использовании неэлектропроводного материала, такого как стекло или кремний, сначала на подложку 60 гальваническим путем наносится, по меньшей мере, один вспомогательный слой 61. При этом речь идет, например, о гальваническом стартовом слое 61' (например, Cu), который требуется для обеспечения электрической проводимости, что необходимо для проведения впоследствии микрогальванической обработки. Гальванический стартовый слой 61' может служить также в качестве "жертвенного" слоя 61 для того, чтобы позже дать возможность для простого отсекания структур дисков с отверстиями с помощью травления. Если подложка 60 уже состоит из электропроводного материала, такого как медь, то от гальванического стартового слоя 61' можно отказаться. Если медь применяется в качестве "жертвенного"/гальванического стартового слоя 61, 61', то между подложкой 60 и гальваническим стартовым слоем 61' должен быть нанесен тонкий (например, 80 nm) слой хрома в качестве сцепляющего слоя 61'' (не показан). Нанесение вспомогательного слоя 61, 61', 61'' (обычно это CrCu или CrCuCr при использовании полиимида в качестве фоторезиста) происходит, например, посредством металлизации напылением или металлического осаждения без применения электрического тока.

После этой предварительной обработки подложки 60 на всю поверхность

вспомогательного слоя 61, 61', 61''

наносится фоторезист (фотолак) 63. Для этой цели предлагаются, в частности, три различных варианта:

ламинирование твердого фоторезиста при температуре,

например, около 100oC;

центробежная наплавка жидкого фоторезиста;

центробежная наплавка полиимида в жидком состоянии.

После сушки фоторезист 63 остается во всех трех вариантах в твердой форме. Толщина фоторезиста 63 должна при этом соответствовать толщине металлического слоя, который должен быть реализован в последующем гальваническом процессе, а именно толщине нижнего слоя 37 диска 23 с отверстиями. Обычно следует стремиться к значениям толщины слоя, равным 10-300 мкм, в зависимости от желаемый толщины слоев диска 23 с отверстиями. Реализуемая металлическая структура с помощью фотолитографической маски 64 должна переноситься обратно в фоторезист 63. Во-первых, имеется возможность экспонировать фоторезист 63 непосредственно через маску 64 с помощью ультрафиолетового экспонирования (глубинная ультрафиолетовая литография). Другая возможность структурирования фоторезиста 63 предусматривает, что на фоторезист 63 осаждается окись (например, SiO2) или нитрид, который при фотолитографическом структурировании служит в качестве маски для процесса сухого травления фоторезиста 63. Кроме того, имеется возможность лазерной абляции, причем после нанесения маски материал фоторезиста 63 снимается с помощью лазера по типу взрыва. Данные вышеуказанные операции способа наглядно приведены на фиг. 16.

После проявления экспонированного ультрафиолетовыми лучами фоторезиста 63 или же после применения других упомянутых способов (сухое травление, абляция) в фоторезисте 63 возникает заранее определенная посредством маски 64 структура, которая показана на фиг. 17. Эта структура в фоторезисте 63 представляет собой негативную структуру 66 к более позднему слою 37 диска с отверстиями. Фиг. 18 показывает структуру после гальванического наполнения возникших в фоторезисте 63 выемок 68, по меньшей мере, до верхней кромки фоторезиста 63. Таким образом, во время технологической операции гальванизации в выемках 68 резистов на подложке 60 осаждается металл 70. Металл 70 вследствие гальванизации плотно прилегает к контуру негативной структуры 66 так, что заданные контуры репродуцируются в нем с точным соблюдением формы. Для изготовления структур дисков, охватывающих несколько функциональных слоев, высота нанесенного в процессе гальванизации слоя металла 70 должна соответствовать высоте фоторезиста 63. Фоторезист 63 может быть выполнен также и с большей высотой, чем желаемый слой металла 70, нанесенный в процессе гальванизации. В результате этого может быть также улучшено распределение толщины гальванического слоя. Выбор осаждаемого материала зависит от соответствующих требований, предъявляемых к слою или же к функциональному слою, причем особенно такие факторы, как механическая прочность, химическая стойкость, свариваемость и другие, являются важными. Обычно используются Ni, NiCo, NiFe или Cu, однако возможно применение и других металлов и сплавов.

На этом месте следует дать краткое определение, поскольку применяются понятия "слой" и "функциональный слой". Под слоем следует понимать созданный в процессе одной технологической операции гальванизации пласт диска 23 с отверстиями. Один слой может, однако, иметь несколько функциональных слоев, как это будет более подробно пояснено в последующих разделах на примере "бокового разрастания". Затем на этапе гальванизации образуется несколько функциональных слоев, представляющих собой один взаимосвязанный слой. Соответствующие функциональные слои имеют при этом различные контуры отверстий (впускных отверстий, выпускных отверстий, каналов) для соответствующего, непосредственно следующего за ними функционального слоя. Представленные на фиг. 1-15 диски 23 с отверстиями имеют, по меньшей мере, три слоя 35, 37, 40, 40', при этом каждый слой соответствует также одному функциональному слою.

Для реализации структуры диска 23 с отверстиями следует снова повторить операции, начиная с нанесения вспомогательного слоя, 61, 61', в соответствии с числом желаемых слоев. Это показано на фиг. 19, причем слой фоторезиста 63' служит, например, для образования более позднего среднего слоя 40 диска 23 с отверстиями. Ссылочные позиции, имеющие в обозначении штрих, указывают на повторный процесс. Отдельные слои металла осаждаются друг на друга и удерживаются путем металлического сцепления. Для слоев одного диска 23 с отверстиями могут использоваться также различные металлы 70.

Затем происходит отсекание дисков 23 с отверстиями. Для этой цели травлением удаляется "жертвенный" слой 61, вследствие чего диски 23 с отверстиями снимаются с подложки 60. После этого нанесенные в процессе гальванизации стартовые слои 61' удаляются травлением, а оставшийся фоторезист 63, 63' удаляется из металлических структур растворением. Это может происходить, например, путем обработки едким кали или с помощью кислородной плазмы или же посредством растворителей (например, ацетона) у полиимидов. Эти процессы удаления растворением фоторезиста 63, 63' повсюду известны под понятием "стрипперирование". В качестве альтернативного решения возможно также механическое удаление носителя 60 при соответствующем выборе нанесенного гальванизацией стартового слоя 61', например, с помощью магнитов. Фиг. 20 показывает в качестве примера трехслойный, отделенный от носителя 60 диск 23 с отверстиями, причем высота впускных отверстий 36 и выпускных отверстий 38 обычно бывает меньше.

На фиг. 21 представлен следующий пример выполнения диска 23 с отверстиями "типа S", который изготавливается по технологии, отличающейся от только что описанной. Эта новая технология может быть обозначена понятием "боковое разрастание". Способ "бокового разрастания" позволяет выполнять по меньшей мере два функциональных слоя диска 23 с отверстиями, в процессе одной технологической операции с помощью гальванического осаждения, причем, например, в случае диска с отверстиями, имеющего три функциональных слоя, нет необходимости в проведении процесса гальванизации в третий раз. По меньшей мере, два функциональных слоя, выполненных в процессе технологической операции гальванизации, представляют собой лишь один слой без промежуточного ограничения.

Изготовление нижнего слоя 37 происходит сначала известным образом, как это видно из фиг. 16-18. Гальванически осажденный металл 70 разрастается затем в известной форме вокруг структуры 63' фоторезиста второго слоя до верхней кромки фоторезиста 63' (фиг. 19). Однако, после этого гальваническое осаждение разрастается за пределы фоторезиста 63'. Разрастание структуры 63' фоторезиста осуществляется в горизонтальном и вертикальном направлениях приблизительно на одинаковую величину. Это разрастание заменяет нанесение следующего гальванического стартового слоя 61' в третий гальванический слой, поскольку два функциональных слоя 35, 40 будущего диска 23 с отверстиями получают в процессе гальванизации. Высота разрастания устанавливается, например, так, что образовавшиеся впускные отверстия 36 в верхнем растущем слое 35' (который соответствует функциональным слоям 35, 40) соответствуют требованиям, предъявляемым к дискам типа S, то есть имеют смещение относительно выпускных отверстий 38. Процесс разрастания прерывается в этом случае самое раннее тогда, когда выпускные отверстия 38 полностью перекрываются в проекции материалом нарастающего слоя 35'. Таким образом, при этом способе обрастают два слоя фоторезиста 63, 63', которые задают величину выпускных отверстий 38 и каналов 42. Также предоставляется возможность определять размер впускных отверстий 36 с помощью фоторезиста 63' в качестве следующего структурированного слоя лака. Для этого имеется структура 63, 63' фоторезиста в трех плоскостях. Этот третий слой фоторезиста 63' служит по существу в качестве "толчка" для бокового разрастания слоя 35' для определенного выполнения впускных отверстий 36. Боковое разрастание может быть использовано также для изготовления дисков 23 с отверстиями, у которых отсутствует, или же присутствует лишь в незначительном виде, смещение впускных 36 и выпускных 38 отверстий. В идеальном виде с помощью бокового разрастания можно изготовить диск 23 с отверстиями, который, ссылаясь на вышеизложенное, будет иметь лишь один слой, но, например, три функциональных слоя.

Описанным выше способом можно получать круглые, овальные или многоугольные впускные отверстия 36. С помощью "бокового разрастания" четко сокращается, в частности, время изготовления диска 23 с отверстиями. Кроме того, уменьшается шероховатость поверхности гальванического слоя. Однако, с увеличением числа наносимых слоев увеличивается шероховатость гальванической поверхности. При этом отпадает необходимость в дополнительных мерах по снятию микронеровностей как, например, с помощью электрополирования. Следующее преимущество бокового разрастания состоит в том, что для формования впускных отверстий 36 необязательно наносить новый гальванический стартовый слой 61' на не обладающий электрической проводимостью фоторезист 63'.

На фиг. 22-33 представлены следующие примеры выполнения дисков 23 с отверстиями, которые должны поясняться лишь в краткой форме, поскольку все они могут быть созданы с помощью способа изготовления, который уже был подробно описан выше, и имеют лишь отдельные интересные элементы дизайна или же формы выполнения. Более того, эти последующие примеры выполнения дисков с отверстиями должны показать, что возможно огромное многообразие форм выполнения с помощью способа гальванического осаждения металла.

Фиг. 22 и 23 изображают диск 23 с отверстиями, который по меньшей мере частично изготовлен с помощью бокового разрастания. При этом верхний слой 35' имеет по меньшей мере два функциональных слоя, то есть один слой, в котором проходит канал 42', и расположенный над ним слой, имеющий впускное отверстие 36. Нижний слой 37 имеет, например, существенно больший диаметр, чем верхний слой 35'. В то время как впускное отверстие 36 имеет круговое поперечное сечение, четыре выпускных отверстия 38 размещены серповидно в форме дуги окружности. Находящийся в нижнем слое верхнего слоя 35' канал 42' выполнен так же, как и впускное отверстие 36, круглым, а именно с диаметром, который несколько больше, чем наружный диаметр серповидных выпускных отверстий 38. Так называемый S-образный виток текучей среды происходит в данной системе по направлению радиально наружу. В результате этого получают радиально-симметричную картину струи с хорошим распылением.

На фиг. 24 изображен вид сверху диска 23 с отверстиями, благодаря которому становится возможным выход плоской струи. Четыре впускных отверстия 36 в верхнем слое 35 выполнены прямоугольной формы. Каждому впускному отверстию 36 точно подчинен один канал 42 и одно выпускное отверстие 38. Выпускные отверстия 38 выполнены, например, квадратной или прямоугольной формы. Каналы 42, полностью перекрывающие впускные 36 и выпускные 38 отверстия в проекции, имеют шестиугольный контур, который может меняться в соответствии с величиной впускных 36 и выпускных 38 отверстий. Смещения впускных 36 и выпускных 38 отверстий выбраны таким образом, что происходит хорошая обработка плоскими струями в двух направлениях.

Как и фиг. 24, фиг. 25-27 также изображают диски 23 с отверстиями при виде сверху, с помощью которых получают плоские струи. В качестве упрощенных чертежей эти фигуры показывают лишь центральную среднюю зону диска 23 с отверстиями. Канал 42' выполнен соответственно таким образом, что он соединяет одно впускное отверстие 36 со всеми выпускными отверстиями 38. Текучая среда входит через центральное прямоугольное впускное отверстие 36. Выпускные отверстия 38 выполнены, например, также с прямоугольным или квадратным контуром, причем направления продольного распространения прямоугольных выпускных отверстий 38 могут быть параллельными или перпендикулярными направлению продольного распространения впускного отверстия 36. В любом случае из такого смещения получается картина плоской струи. За счет вариантности размера впускного отверстия 36, расположения, количества и формы выпускных отверстий 38 форма струи может быть приведена в соответствие с предъявляемыми требованиями.

Фиг. 28 изображает диск 23 с отверстиями, который напоминает диск 23, представленный на фиг. 24, в части геометрии и размера отдельных зон отверстия. Для особых целей применения как, например, для необычных встроенных слоев клапанных форсунок в двигателях внутреннего сгорания, желательно иметь не только выходящую из диска 23 с отверстиями плоскую струю, но и разбрызгивание под определенным углом относительно продольной оси клапана/средней оси 2 (фиг. 1 и 3). Такую возможность предоставляет диск 23 с отверстиями по фиг. 28. Соответствующий функциональный узел впускного отверстия 36, канал 42 и выпускное отверстие 38 дают возможность для образования распылительного конуса в направлении S-образного витка. В данном примере выполнения предусмотрены четыре подобных функциональных узла. Если подобные распылительные конусы или же конусы струи соответствующим образом объединить, то общую картину струи можно очень хорошо приспособить к соответствующим действительным условиям. С помощью изображенного на фиг. 28 диска 23 с отверстиями можно производить целенаправленное разбрызгивание в двух направлениях, причем обе отдельные струи направлены не строго противоположно друг другу.

На фиг. 29 и 30 представлены центральные зоны разбрызгивания дисков 23 с отверстиями, с помощью которых можно также получить необычные рисунки струи. Диски 23 имеют соответственно три функциональных узла с одним впускным отверстием 36, одним каналом 42 и одним выпускным отверстием 38. В зависимости от желаемого рисунка струи функциональные узлы размещены асимметрично или эксцентрично вокруг проходящей через точку пересечения обеих осей 39 средней оси 2 диска 23 с отверстиями. С помощью этого кажущегося беспорядочным распределения можно очень хорошо достичь индивидуальных направлений струй. В случае диска с отверстиями по фиг. 29 канал 42 с имеющим форму кругового сектора контуром соединяет круговое впускное отверстие 36 с серповидным выпускным отверстием 38. И наоборот, зоны отверстия на диске 23 по фиг. 30 выполнены с углами. Текучая среда входит, например, через квадратные впускные отверстия 36, течет затем через шестиугольные каналы до выполненных прямоугольными выпускных отверстий 38. Два канала 42, подчиненные впускным отверстиям 36, могут, например, проходить таким образом, что они будут объединяться в зоне выпускных отверстий 38, при этом текучая среда будет выходить из диска 23 лишь через V-образное выпускное отверстие 38. Число впускных отверстий 36 ни в коем случае не должно совпадать с числом выпускных отверстий 38.

Диски 23 с отверстиями, у которых предусмотрено неодинаковое количество впускных 36 и выпускных 38 отверстий, также изображены на фиг. 31-33. Пример выполнения согласно фиг. 31 наглядно показывает устройство с круговыми зонами отверстий. Текучая среда может входить через центральное круговое впускное отверстие 36 верхнего слоя 35 и покидать диск 23 через четыре также круговых выпускных отверстия 38, которые в нижнем слое 37 выполнены симметрично вокруг впускного отверстия 36. Один круговой канал 42' выбран такого размера, что им полностью перекрываются все выпускные отверстия 38.

На фиг. 32 изображен диск 23 с отверстиями, который имеет четыре функциональных узла с зонами отверстий. Текучая среда входит через четыре, относящиеся к каждому функциональному узлу, и тем самым в сумме через шестнадцать серповидных впускных отверстий 36 в диске 23. Соответствующим образом четырем впускным отверстиям 36 точно подчинен круговой канал 42', который имеет, например, такой большой диаметр, что он полностью перекрывает серповидные впускные отверстия 36. В каждом функциональном узле отформовано только одно выпускное отверстие 38, которое выполнено в форме круга и в проекции охвачено серповидными впускными отверстиями 36. Четыре функциональных узла размещены, например, лежа на осях 39, симметрично средней оси 2.

На фиг. 33 показан диск 23 с отверстиями, который имеет совершенно асимметричное расположение зон отверстия. Расположенное в центре впускное отверстие 36 отформовано с контуром, имеющим форму приблизительно полукруга, в то время как имеющие явно меньший размер выпускные отверстия 38 расположены на скругленной стороне впускного отверстия 36 в нижнем слое 37 в виде серпа. Число выпускных отверстий 38 может варьироваться; в представленном примере предусмотрено три выпускных отверстия 38. Круговой канал 42' выполнен такого размера, что им перекрываются все другие отверстия.

Следует еще раз обратить внимание на то, что в способе изготовления по изобретению используются не только подробно описанные диски типа S со смещением впускных и выпускных отверстий и S-образным витком в потоке, но и все формы дисков с отверстиями.

Все описанные диски 23 с отверстиями предусмотрены, но не исключительно, для использования на клапанных форсунках; более того, они могут найти применение, например, в окрасочных соплах, ингаляторах, печатающих устройствах с чернильной записью или в процессах сублимационной сушки, для разбрызгивания или впрыскивания жидкостей, например, напитков, для распыления медикаментов. Для получения мелкого спрея, например, с большими углами, также пригодны диски 23 с отверстиями согласно изобретению.

Реферат

Изобретение предназначено для использования на клапанных форсунках в системах впрыскивания топлива, в окрасочных соплах, ингаляторах, печатающих устройствах с чернильной записью, в способах сублимационной сушки, для разбрызгивания или впрыскивания жидкостей, например напитков. Диск с отверстиями имеет многослойную структуру с полным аксиальным проходом для текучей среды, который складывается из впускных отверстий (36), выпускных отверстий (38) и по меньшей мере из одного расположенного между ними канала (42). Слои (35, 37, 40) диска (23) создаются методом полислойной гальваники. Способ дает возможность изготавливать диски, формирующие струи в соответствии с желаемой геометрией, например S-, Y-, конусообразной и с необычной формой поперечного сечения струи, например крест, прямоугольник, треугольник, окружность. 11 з.п.ф-лы, 33 ил.

Комментарии