Гидравлический связующий механизм - RU2606731C2

Код документа: RU2606731C2

Чертежи

Описание

Уровень техники

Настоящее изобретение относится к гидравлическому связующему механизму, называемому также гидравлическим преобразователем, прежде всего для топливных форсунок согласно ограничительной части п. 1 формулы изобретения.

Известная топливная форсунка (DE 102004002134 A1) имеет аксиально зажатый между ее иглой и пьезоэлектрическим приводом гидравлический связующий механизм, который имеет стаканообразный корпус с дном и боковой стенкой и установленный в этом стаканообразном корпусе с возможностью осевого перемещения в нем поршень. Между поршнем и дном стаканообразного корпуса имеется заполненный жидкостью зазор. С обращенной от поршня наружной стороны дна стаканообразного корпуса расположена первая мембрана из стали, ограничивающая вместе с дном стаканообразного корпуса заполненную жидкостью компенсационную полость. Первая мембрана при этом перекрывает дно стаканообразного корпуса и по своему краю сваркой закреплена на боковой стенке стаканообразного корпуса. Компенсационная полость через выполненный в дне стаканообразного корпуса дроссельный элемент гидравлически сообщается с зазором. Между боковой стенкой стаканообразного корпуса и поршнем имеется кольцевой зазор, который с обращенной от дна стаканообразного корпуса его торцеиой стороны перекрыт второй мембраной из стали. Такая кольцевая мембрана своим наружным краем сваркой зафиксирована на боковой стенке стаканообразного корпуса, а своим внутренним краем - на поршне. Для создания избыточного давления в компенсационной полости предусмотрена винтовая пружина сжатия, которая опирается на корпус топливной форсунки и которая своим аксиально направленным усилием воздействует на первую мембрану, при этом между винтовой пружиной сжатия и первой мембраной расположен распределяющий давление диск, который своим центральным возвышением прилегает к центральной части первой мембраны.

Краткое изложение сущности изобретения

Преимущество предлагаемого в изобретении гидравлического связующего механизма с отличительными признаками, представленными в п. 1 формулы изобретения, состоит в том, что благодаря дополнительной осевой силе упругости при сохранении требуемого усилия, которое должен развивать гидравлический связующий механизм в своем смонтированном в клапане, соответственно топливной форсунке состоянии, можно использовать мембрану с малой толщиной ее стенки и тем самым с малой жесткостью. Упругий элемент благодаря его выполнению в виде пружинной скобы также обладает лишь малой жесткостью, и поэтому сохраняется связанный с уменьшением толщины стенок эффект уменьшения жесткости гидравлического связующего механизма. В целом же общая жесткость гидравлического связующего механизма эффективно поддерживается на низком уровне, и поэтому гидравлический связующий механизм выполняет одну из своих функций, заключающуюся в компенсации различий в величинах термического удлинения двух деталей, которые обладают разными коэффициентами теплового расширения и между которыми он аксиально зажат, с погрешностью, лежащей в явно более узких пределах. Помимо этого по сравнению с выполненным в виде винтовой пружины сжатия упругим элементом достигается существенное преимущество с точки зрения сборки, поскольку гидравлический связующий механизм образует комплектный узел и позволяет монтировать его, например, в топливную форсунку без отдельного монтажа упругого элемента. Кроме того, силу упругости, с которой упругий элемент действует на мембрану, можно отрегулировать до встраивания гидравлического связующего механизма в клапан, соответственно в топливную форсунку.

Различные предпочтительные варианты выполнения заявленного в п. 1 формулы изобретения гидравлического связующего механизма приведены в зависимых пунктах формулы изобретения.

В одном из таких предпочтительных вариантов осуществления изобретения пружинная скоба имеет охватывающие боковую стенку стаканообразного корпуса упругие плечи и соединяющую их между собой упругую перемычку, которая своей центральной частью прилегает к мембране. Пружинная скоба зафиксирована на боковой стенке стаканообразного корпуса этими своими упругими плечами, которые на своих обращенных от упругой перемычки концах неразъемно соединены с боковой стенкой стаканообразного корпуса. Упругая перемычка выполнена вогнутой, благодаря чему у пружинной скобы простым путем реализована центральная опорная часть. Такое конструктивное исполнение пружинной скобы позволят путем осевого надвигания ее упругих плеч на стаканообразный корпус на большую или меньшую величину исключительно точно настроить требуемое действующее на мембрану осевое усилие до неразъемного закрепления упругих плеч на боковой стенке стаканообразного корпуса.

В еще одном предпочтительном варианте осуществления изобретения пружинная скоба имеет два расположенных диаметрально друг против друга относительно упругой перемычки упругих плеча, которые путем штамповки или гибки выполнены за одно целое вместе с этой соединяющей их упругой перемычкой из пружинной ленты, в соответствии с чем пружинная скоба представляет собой недорогую в изготовлении деталь.

В еще одном предпочтительном варианте осуществления изобретения пружинная лента проходит в зоне упругой перемычки по изогнутым линиям, которые в предпочтительном варианте имеют такую форму, что упругая перемычка имеет S-образную форму с прямолинейным средним участком и двумя продолжающимися на каждом из его обоих концов изогнутыми наружными участками, при этом продольная ось среднего участка и продольные оси обоих упругих плеч лежат в расположенной под прямым углом к упругой перемычке плоскости. Подобное конструктивное исполнение упругой перемычки позволяет исключительно точно с малыми погрешностями отрегулировать прикладываемое пружинной скобой к мембране осевое усилие.

В еще одном предпочтительном варианте осуществления изобретения пружинная лента представляет собой ленту из высокопрочной пружинной стали типа той, которая используется, например, и для изготовления мембраны.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено на примере одного из вариантов его осуществления со ссылкой на прилагаемые к описанию чертежи, на которых показано:

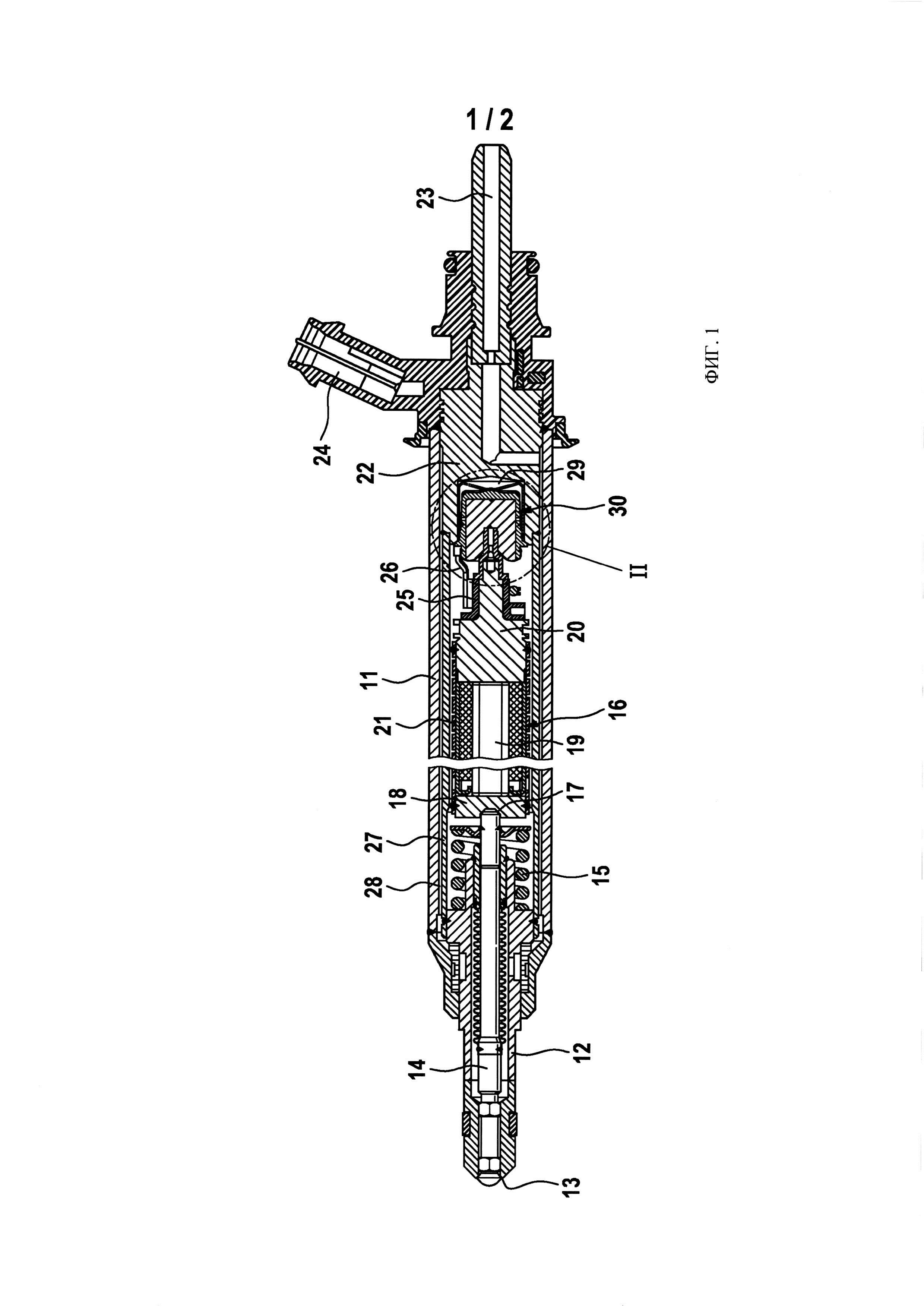

на фиг. 1 - вид в продольном разрезе топливной форсунки с гидравлическим связующим механизмом,

на фиг. 2 - увеличенный вид фрагмента II по фиг. 1,

на фиг. 3 - вид в плане пружинной скобы гидравлического связующего механизма в направлении стрелки III по фиг. 2 и

на фиг. 4 - вид в разрезе плоскостью IV-IV по фиг. 3.

На фиг. 1 в качестве примера как такового клапана для дозирования текучей среды, прежде всего жидкости, в продольном разрезе показана топливная форсунка, которая имеет выполненный в виде полого цилиндра корпус 11, который на одном своем торце оканчивается корпусом 12 распылителя или клапанного узла с распылительным или выходным отверстием 13. Выходным отверстием 13 управляет, т.е. закрывает или открывает его, открывающийся наружу клапанный элемент (затвор) 14, выполненный в виде иглы с запорной головкой. Клапанный элемент приводится в действие приводом 16 против возвращающего усилия возвратной пружины 15, которая опирается на этот клапанный элемент 14 и на корпус 12 клапанного узла, при этом вследствие подачи электрического напряжения на привод 16 клапанный элемент 14 своей запорной головкой открывает выходное отверстие 13. Привод 16 имеет электрически управляемый пьезомодуль 19, называемый также пьезопакетом, который удерживается выполненным в виде пружины полым элементом 21, зажатым между замыкающей пластиной 18 и замыкающим элементом 20. При этом привод 16 взаимодействует с клапанным элементом 14 через опору 17 карданного типа, которая образована между обращенным от запорной головки концом иглы клапанного элемента 14 и замыкающей пластиной 18 привода 16.

В корпус 11 со стороны того его конца, который обращен от корпуса 12 клапанного узла, неподвижно вставлена соединительная деталь 22. Такая соединительная деталь 22 снабжена присоединением 23 для подвода жидкости и электрическим штекерным разъемом 24. Через этот штекерный разъем 24 пьезомодуль 19 привода 16 посредством расположенной с его стороны контакт-детали 25 и расположенной со стороны корпуса контакт-детали 26 электрически соединен с источником электропитания. Электропроводные части обеих контакт-деталей 25, 26 контактируют между собой и сварены друг с другом в местах контакта. В другом варианте контактирующие между собой части обеих контакт-деталей 25, 26 можно также выполнять за одно целое друг с другом. Корпус 12 клапанного узла и соединительная деталь 22 неподвижно и прочно соединены между собой трубкой 27, внутри которой при этом расположены возвратная пружина 15, привод 16 и гидравлический связующий механизм 30. Привод 16 опирается через гидравлический связующий механизм 30 на корпус 11, а точнее говоря, на прочно и неподвижно соединенную с ним соединительную деталь 22.

Показанный на фиг. 2 в продольном разрезе и в увеличенном масштабе гидравлический связующий механизм (гидравлический преобразователь) 30 имеет стаканообразный корпус 31 с дном 311 и боковой стенкой 312, а также поршень 33, установленный в стаканообразном корпусе 31 с возможностью направленного перемещения в нем в осевом направлении. Стаканообразный корпус 31 расположен в углублении 29, выполненном в соединительной детали 22 в виде глухого отверстия, и опирается на соединительную деталь 22 через опору карданного типа. Такая опора карданного типа обозначена на фиг. 2 позицией 32. Поршень 33 прочно и неподвижно соединен с приводом 16, для чего в поршень 33 неподвижно вставлен, например запрессован в него, центральный центрирующий палец 34 с выступающей из поршня 33 полой головкой 341, а замыкающий элемент 20 привода 16 выполнен с осевым цилиндрическим выступом 201, который своим уменьшенным в диаметре концевым участком запрессован в полую головку 341 центрирующего пальца. Между поршнем 33 и дном 311 стаканообразного корпуса 31 имеется заполненный жидкостью, например маслом, зазор 35, а с обращенной от поршня 33 наружной стороны стаканообразного корпуса 31 расположена тонкая первая мембрана 36 из стали, ограничивающая гидравлически сообщающуюся с зазором 35 компенсационную полость 37 с наружной стороны стаканообразного корпуса 31. Для этого мембрана 36 перекрывает дно 311 стаканообразного корпуса и своим краем закреплена на его боковой стенке 312, например неразъемно, соответственно присадочным материалом соединена с ней. Такое неразъемное соединение условно показано на фиг. 2 в виде сварного шва 39. Мембрана 36, которая по своей форме оптимизирована для создания определенного давления в компенсационной полости 37, имеет центральное выпуклое возвышение 361 и концентрично охватывающую его вогнутую кольцевую впадину 362. Обращенная к мембране 36 поверхность дна 311 стаканообразного корпуса по своей форме согласована с формой мембраны. На мембрану 36 своим аксиально направленным усилием воздействует упругий элемент 40, благодаря чему в заполненной жидкостью компенсационной полости 37 создается дополнительное давление.

С обращенной от дна 311 стаканообразного корпуса 31 его торцевой стороны расположена тонкая вторая мембрана 41, которая герметично уплотняет кольцевой зазор 42 между поршнем 33 и боковой стенкой 312 стаканообразного корпуса 31. Для этого вторая мембрана 41, которая также изготовлена из стали, выполнена кольцевой формы и своим наружным краем неразъемно, соответственно присадочным материалом соединена с боковой стенкой 312 стаканообразного корпуса, а своим внутренним краем - с поршнем 33. В другом варианте внутренний край мембраны может быть также неразъемно соединен с запрессованным в поршень 33 центрирующим пальцем 34. Такие неразъемные соединения показаны на фиг. 2 в виде сварных швов 43 и 44. Гидравлическое соединение между зазором 35 и компенсационной полостью 37 обеспечивается через по меньшей мере одно радиальное отверстие 38 в боковой стенке 312 стаканообразного корпуса. В показанном на фиг. 2 варианте предусмотрено два таких расположенных диаметрально друг против друга радиальных отверстия 38, каждое из которых сообщается с уплотненной первой мембраной 36 компенсационной полостью 37 с наружной стороны стаканообразного корпуса 31 и с уплотненным второй мембраной 41 кольцевым зазором 42 между поршнем 33 и боковой стенкой 312 стаканообразного корпуса 31. Кольцевой зазор 42 действует как дроссель для жидкости, протекающей между зазором 35 и компенсационной полостью 37.

Упругий элемент 40 выполнен в виде пружинной скобы 45, которая зафиксирована на стаканообразном корпусе 31 и с осевым предварительным напряжением прилегает к мембране 36. Пружинная скоба 45 имеет несколько, а в данном случае в целом два расположенных диаметрально друг против друга упругих плеча (дужки) 46, 47 и соединяющую их между собой упругую перемычку 48. Упругие плечи 46, 47 охватывают прилегающую к боковой стенке 312 стаканообразного корпуса часть мембраны, а своими обращенными от упругой перемычки 48 концами неразъемно, соответственно присадочным материалом закреплены или зафиксированы на боковой стенке 312 стаканообразного корпуса. Такое неразъемное соединение на фиг. 2 также показано в виде сварного шва 49. Упругая перемычка 48 перекрывает покрывающую дно 311 стаканообразного корпуса часть первой мембраны 36 и прижимается к ней. Для этого упругая перемычка 48 выполнена вогнутой, т.е. имеет выступающую от ее края к промежуточному пространству между обоими упругими плечами 46, 47 вогнутость, которая при этом имеет центральную часть 484, которая по своей форме согласована с выпуклым возвышением 361 мембраны 36. Упругая перемычка 48 и упругие плечи 46, 47 изготовлены за одно целое в виде гнутой в штампе детали из пружинной ленты, в качестве которой используется лента из высокопрочной пружинной стали. В зоне упругой перемычки 48 пружинная лента проходит по изогнутым линиям (фиг. 3). Такие изогнутые линии имеют такую форму, что упругая перемычка 48 имеет в целом S-образную форму с прямолинейным средним участком 481 и двумя примыкающими к нему на каждом из его концов и выполненными за одно целое с ним изогнутыми наружными участками 482 и 483, при этом ось среднего участка 481 и оси обоих упругих плеч 46, 47 лежат в одной плоскости, расположенной под прямым углом к плоскости упругой перемычки 48. Прилегающая к выпуклому возвышению 361 первой мембраны 36, согласованная с ним по форме центральная часть 484 вогнутости упругой перемычки 48 выполнена на среднем участке 481, а упругие плечи 46 и 47 отогнуты под прямыми углами от наружных участков 482 и 483. Упругие плечи 46, 47 аксиально надвинуты на стаканообразный корпус 31 настолько, что упругая перемычка 48 с требуемым предварительным напряжением надавливает на первую мембрану 36.

Реферат

Изобретение может быть использовано в системах топливоподачи двигателей внутреннего сгорания. Предложен гидравлический связующий механизм для топливных форсунок, имеющий стаканообразный корпус (31) с дном (311) и боковой стенкой (312), установленный в стаканообразном корпусе (31) с возможностью направленного осевого перемещения в нем поршень (33), заполненный жидкостью зазор (35) между поршнем (33) и дном (311) стаканообразного корпуса, расположенную с обращенной от поршня (33) наружной стороны стаканообразного корпуса (31) мембрану (36), которая ограничивает гидравлически сообщающуюся с зазором (35) компенсационную полость (37), и воздействующий на мембрану (36) своим аксиально направленным усилием упругий элемент (40). Для достижения малой общей жесткости гидравлического связующего механизма при требуемом развиваемом им усилии упругий элемент (40) выполнен в виде зафиксированной на стаканообразном корпусе (31) пружинной скобы (45), которая с осевым предварительным напряжением прилегает к мембране (36) в зоне дна (311) стаканообразного корпуса. 11 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Пьезоэлектрический привод

Комментарии