Топливный насос высокого давления - RU191730U1

Код документа: RU191730U1

Чертежи

Описание

Полезная модель относится к области дизельного двигателестроения, а именно к топливным насосам высокого давления топливных систем типа Common Rail (далее - ТНВД).

Для наименования конструктивного элемента ТНВД, непосредственно создающего давление нагнетания, общепринятыми являются термины «поршень» и «плунжер».

Одно из различий между ТНВД систем Common Rail - конструкция привода плунжеров. В настоящее время применяются два основных типа привода плунжеров.

Первый тип привода плунжеров представляет собой кулачковый механизм, в котором кулачок вала, воздействует на роликовый толкатель плунжера (пат. RU №2369767 опубл. 10.10.2009, бюл. №28). К недостаткам известного решения относится то, что при повышении давления топлива в паре кулачок - роликовый толкатель возникают критические контактные напряжения. Это ограничивает возможности по форсированию ТНВД и повышает вероятность выхода из строя в эксплуатации.

Второй тип привода плунжеров представляет собой эксцентриковый механизм, в котором толкатель плунжера приводится в движение эксцентриковым элементом вала. Такая схема реализована, в том числе, в «Поршневом насосе, в частности для подачи из резервуара в двигатель» (пат. DE 4401074, опубл. 15.01.1994). В подобных конструкциях между плунжером и эксцентриковым элементом вала находятся, по крайней мере, две детали. Одна из них может быть выполнена в виде кольцеобразного кулачка, который содержит ряд плоских участков. Обычно кольцеобразный кулачок надевается на эксцентриковую часть вала через подшипник скольжения, который предварительно запрессовывают в центральное отверстие кольцеобразного кулачка. Вторая деталь, отделяющая кольцеобразный кулачок от плунжера, представляет собой глухую втулку, называемую в литературе толкателем, подушкой или башмаком.

К недостаткам известного решения следует отнести высокие потери на трение в контакте, обусловленные скольжением толкателя по плоским участкам кольцеобразного кулачка в условиях высокого давления, прижимающего толкатель через плунжер к кольцеобразному кулачку. Проблема усугубляется тем, что в реальных условиях сборки и эксплуатации запрессовка подшипника в кольцеобразный кулачок вызывает деформацию его плоских участков с образованием на их центральных зонах выпуклостей - выпучиваний - высотой до нескольких микрон. Это способствует повышенному износу деталей и повышает вероятность возникновения натиров, задиров и прихватываний (приводящих впоследствии к катастрофическим износам) рабочих поверхностей и, соответственно, выходу ТНВД из строя.

Наиболее близким, по совокупности существенных признаков - прототипом заявляемой полезной модели - является «Поршневой насос, в частности, радиально-поршневой насос, для топлива, двигателя внутреннего сгорания» (пат. RU 2196248, опубл. 10.01.2003, Бюл. №1). Известное решение предполагает наличие в конструкции насоса ряда цилиндров и ряда поршней, причем каждый из поршней скользит внутри соответствующего цилиндра, а внутренняя выступающая часть каждого поршня посажена в соответствующую подушку-толкатель. Насос в известном решении включает также кольцеобразный кулачок, содержащий ряд плоских участков, обращенных каждый к своему толкателю, и вал, имеющий эксцентрическую часть, выполненную с возможностью вращения внутри кольцеобразного кулачка. Толкатели имеют кольцеобразные полости, в которые с натягом установлены промежуточные детали - дискообразные башмаки, непосредственно контактирующие своими торцовыми плоскостями с плоскими участками кольцеобразного кулачка. Каждый башмак содержит металлическую опору, покрытую, по меньшей мере, одним слоем самосмазывающегося материала, включающего политетрафлуорен и свинец. Башмаки прикреплены к толкателям посредством болтов, сварки или связующего вещества.

К недостаткам известного решения относится сложность и недостаточная технологичность конструкции толкателя, обусловленную необходимостью соединения между собой нескольких деталей. Нежелательным является использование свинца - ядовитого элемента, негативно влияющего, в том числе, на обмен веществ. Кроме того, не решается проблема, связанная с последствиями возможных выпучиваний плоских участков кольцеобразного кулачка после запрессовки в него подшипника. В зоне выпучивания имеет место точечный контакт, что резко повышает опасность локальных перегревов, натиров, задиров, прихватываний материала контактирующих деталей и последующего выхода ТНВД из строя.

Технической задачей, на решение которой направлена предлагаемая полезная модель, является устранение недостатков прототипа: упрощение и повышение технологичности конструкции толкателя плунжера, исключение применения свинца в качестве антифрикционного элемента в зоне контакта толкателя и кольцеобразного кулачка, а также повышение надежности конструкции ТНВД за счет демпфирования влияния возможных выпучиваний на условия работы пары «толкатель-плунжер».

Поставленная задача решается за счет:

- выполнения конструкции толкателя в виде единой детали в форм тела вращения, непосредственно контактирующей с кольцеобразным кулачком;

- выполнения на торце толкателя, контактирующем с кольцеобразным кулачком, центральной сферической впадины - вогнутости глубиной до 5,5 мкм, при этом площадь проекции сферической впадины на диаметральную плоскость толкателя составляет от 35% до 45% от проекции площади торца толкателя на ту же плоскость.

Новизной в топливном насосе высокого давления, предлагаемом в качестве настоящей полезной модели, является выполнение на торце толкателя, контактирующем с кольцеобразным кулачком, центральной сферической впадины заданных размеров.

Указанный признак является новым, существенным, неочевидным и промышленно выполнимым и направлен на решение поставленной полезной моделью технической задачи.

Согласно полезной модели, предложен топливный насос высокого давления, включающий корпус, по крайней мере, одну втулку плунжера с установленным в ней с возможностью плавного перемещения плунжером, толкателем и пружиной плунжера, вал с эксцентриковой частью, на которую через подшипник скольжения установлен кольцеобразный кулачок, имеющий плоские участки по числу втулок плунжера. Толкатель выполнен в виде единой детали, имеющей форму тела вращения, причем на опорном торце толкателя, контактирующем с плоским участком кольцеобразного кулачка, выполнена центральная сферическая впадина глубиной до 5,5 мкм и площадью проекции на диаметральную плоскость толкателя от 35% до 45% от площади проекции опорного торца толкателя на ту же плоскость.

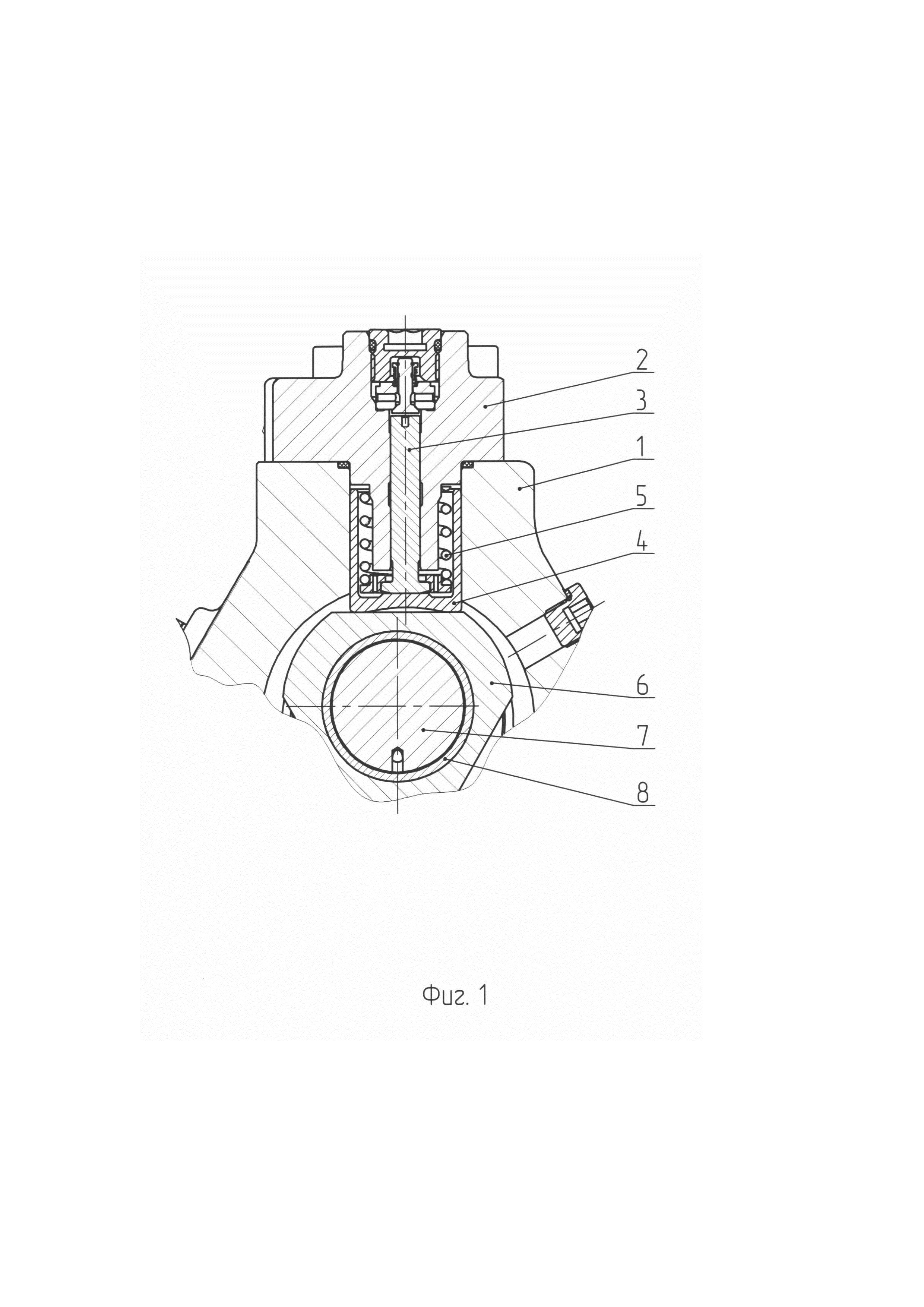

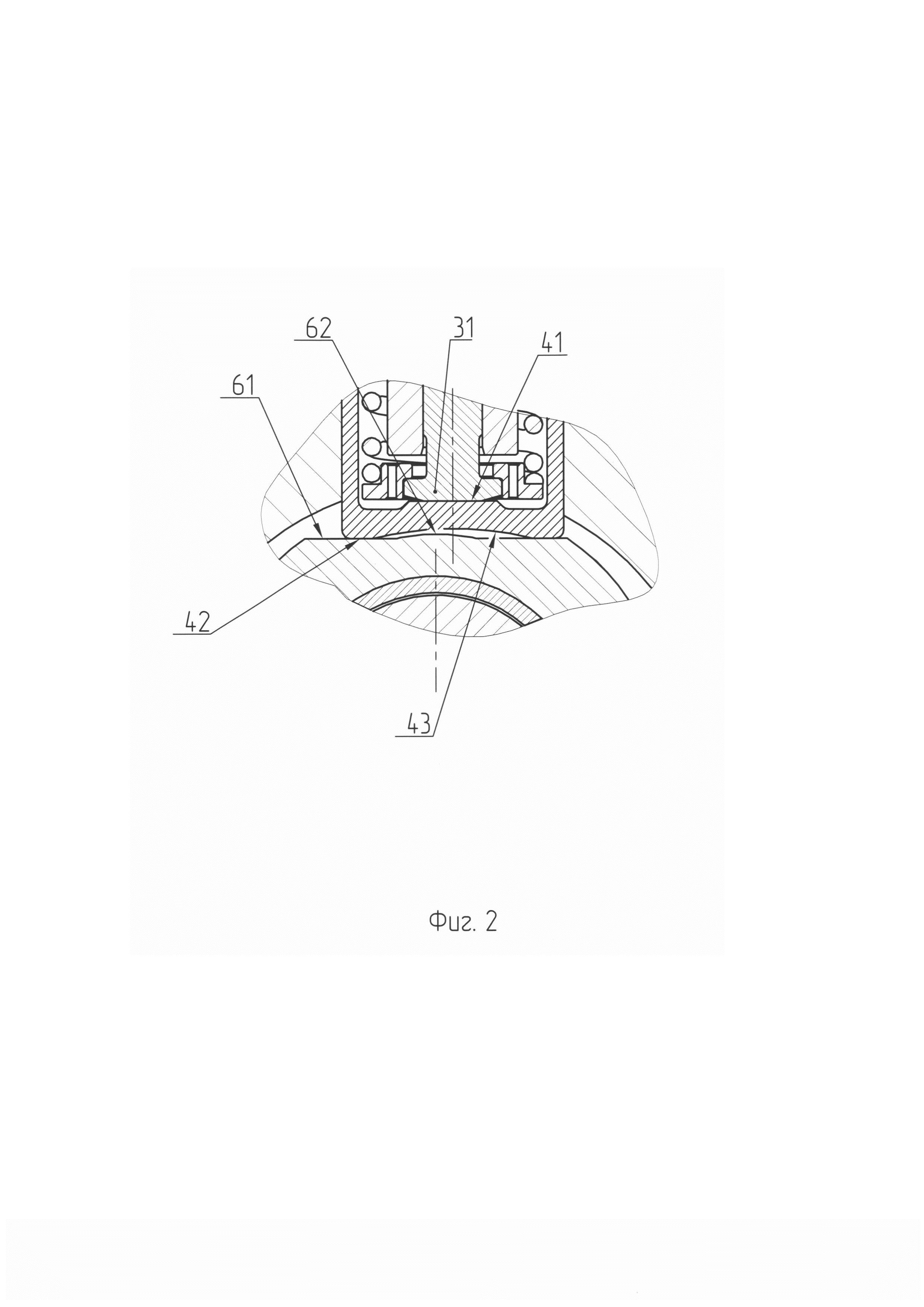

Конструкция топливного насоса высокого давления, предлагаемая в соответствии с заявляемой полезной моделью, поясняется чертежами (фиг. 1, фиг. 2). ТНВД включает корпус 1, втулку плунжера 2, плунжер 3, толкатель 4 с донышком 41, опорным торцом 42 и центральной сферической впадиной 43, пружину плунжера 5, кольцеобразный кулачок 6 с плоскими участками 61, вал 7, подшипник 8.

В корпусе 1 размещены втулки плунжера 2 с установленными в них, с малым зазором и возможностью плавного перемещения, плунжерами 3 и вал 7, имеющий, по крайней мере, одну эксцентриковую часть.

На эксцентриковой части вала 7 установлен кольцеобразный кулачок 6, имеющий плоские участки, в который предварительно с натягом установлен подшипник 8. Количество плоских участков 61 кольцеобразного кулачка, которых равно количеству плунжеров 3, находящихся в контакте с данным кольцеобразным кулачком. На каждом плоском участке 61 кольцеобразного кулачка 6 присутствует по одной зоне выпучивания 62, образующейся в результате установки подшипника 8.

Плунжер 3 опирается своей нижней частью 31 на донышко 41 толкателя 4, который, в свою очередь, прижимается усилием пружины плунжера 5 опорным торцом 42 к плоскому участку 61 кольцеобразного кулачка 6. Глубина сферической впадины 43 на торце толкателя 4 больше высоты возможного выпучивания на плоском участке 61 кольцеобразного кулачка 6. Количество втулок плунжера 2 и кольцеобразных кулачков 6 определяется заданной производительностью ТНВД и компоновочными соображениями. Количество плунжеров 3, толкателей 4, пружин плунжера 5 соответствует количеству втулок плунжера 2.

Топливный насос высокого давления работает следующим образом.

Вал 7 приводится во вращение любым известным способом, например, через зубчатую передачу (на фиг. условно не показана). Кольцеобразный кулачок 6 получает относительное вращение вокруг оси эксцентриковой части вала 7, при этом его плоские участки 61 совершают плоскопараллельные перемещения, передавая поступательное движение толкателю 4 и плунжеру 3. При движении эксцентриковой части вала 7 в направлении втулки плунжера 2 плунжер 3 смещается во втулке плунжера 2, сжимая пружину плунжера 5 и совершая при этом ход нагнетания. При дальнейшем повороте вала 7 его эксцентриковая часть движется в направлении от втулки плунжера 2. При этом плунжер 3 под действием пружины плунжера 5 перемещается в направлении к оси вала 7, совершая при этом ход всасывания.

При вращении вала 7 между опорной поверхностью 42 толкателя 4 и плоским участком 61 кольцеобразного кулачка 6 происходит взаимное проскальзывание. Контакт между толкателем 4 и кольцеобразным кулачком 6 происходит первоначально по плоским поверхностям 42 и 61. В процессе движения плунжера 3 на ходе нагнетания усилие, с которым нижняя часть 31 плунжера 3 давит на донышко толкателя 4, возрастает, происходит прогиб донышка так, что в контакт между толкателем 4 и кольцеобразным кулачком 6 вступают дополнительно поверхность сферической впадины 43 на толкателе 4 и зона выпучивания 62 на кольцеобразным кулачком 6. Значительная площадь контактирующих поверхностей существенно уменьшает вероятность возникновения точечного контакта и связанных с ним повреждений, что подтверждается проведенными испытаниями.

Дополнительный положительный эффект от наличия сферической впадины 43 на торце толкателя 4 состоит в том, что время работы ТНВД в сферическую впадину 43 попадает масло, которое не только улучшает условия трения толкателя 4 по кольцеобразному кулачку 6, но и способствует охлаждению поверхностей деталей в зоне контакта.

Техническим результатом предлагаемого изобретения является:

- повышение технологичности толкателя топливного насоса высокого давления за счет отказа от сборной конструкции из нескольких деталей в пользу единой детали, изготавливаемой с одной установки на одном станке;

- обеспечение формы опорного торца толкателя топливного насоса высокого давления, выполнимой в условиях серийного производства и обеспечивающей надежность конструкции ТНВД в эксплуатации.

Предлагаемая конструкция топливного насоса высокого давления внедрена и выпускается серийно Алтайским заводом прецизионных изделий.

Реферат

Полезная модель относится к области дизельного двигателестроения, а именно к топливным насосам высокого давления топливных систем типа Common Rail (далее - ТНВД).Топливный насос высокого давления включает корпус 1, по крайней мере, одну втулку 2 плунжера и вал 7 с эксцентриковой частью, на которую установлен кольцеобразный кулачок 6 с запрессованным подшипником 8 скольжения. Во втулку 2 плунжера установлены плунжер 3, толкатель 4 и пружина 5 плунжера. Кольцеобразный кулачок 6 имеет плоские участки по числу втулок плунжера. Толкатель 4 выполнен в виде единой детали в форме тела вращения. На опорном торце толкателя, контактирующем с плоским участком кольцеобразного кулачка, выполнена центральная сферическая впадина глубиной до 5,5 мкм и площадью проекции на диаметральную плоскость толкателя от 35% до 45% от площади проекции опорного торца толкателя на ту же плоскость.Применение предлагаемой полезной модели позволяет повысить технологичность конструкции и ее надежность в эксплуатации.

Формула

Документы, цитированные в отчёте о поиске

Поршневой насос, в частности радиально-поршневой насос, для топлива двигателя внутреннего сгорания

Комментарии