Клапан впрыска топлива для двигателей внутреннего сгорания - RU2060402C1

Код документа: RU2060402C1

Чертежи

Описание

Изобретение касается клапана впрыска топлива для устройств впрыска топлива двигателей внутреннего сгорания.

Такие клапаны впрыска топлива, также называемые форсунками впрыска топлива, известны (патент ФРГ N 3540660, кл. F 02 М 51/06; патент ФРГ N 3705848, кл. F 02 М 55/02).

Приведение в действие клапанного элемента осуществляется за счет активирующего устройства, состоящего в общем случае из электромагнита и запорной пружины, воздействующих на клапанный элемент с противоположно друг другу направленными усилиями. За счет длительности возбуждения электромагнита можно с высокой точностью дозировать количество топлива, впрыскиваемое с помощью клапана впрыска топлива во всасывающую трубу или непосредственно в камеру сгорания двигателя внутреннего сгорания. Для высокой степени использования топлива предпосылкой является оптимальное сжигание, и для этого, в свою очередь, требуется очень хорошее распыление топлива при впрыске. Такое распыление пытаются обеспечить за счет надлежащего выполнения отверстия форсунки и высокого давления впрыска.

Известно электростатическое распылительное устройство (патент ФРГ N 2850116, кл. В 05 В 5/02) для электростатического распыления текучих сред, имеющее корпус, через который протекает среда и в котором на расстоянии друг от друга расположены два электрода, подключенных к высокому напряжению, составляющему, например, от 100 В до 30 кВ. По меньшей мере один электрод изготовлен из материала, пригодного для эмиссии поля электрических носителей заряда. Такой материал имеет много тонких вершин и/или кромок, так что, во-первых, на поверхности электрода производятся необходимые для эмиссии поля сильные электрические поля и, во-вторых, течет достаточно большой ток для того, чтобы также при высоких скоростях течения достигать достаточного заряда жидкости. В качестве примера материала указывается эвтектическая смесь из окиси урана и вольфрама, причем вольфрам размещен в окиси урана в форме тонких волокон. Другой электрод изготавливается преимущественно из платины, никеля или нержавеющей стали. Эмиттированные заряды захватываются средой, направляемой через электрическое поле в объеме между электродами, и среда электрически заряжается за счет этого. Эта заряженность обеспечивает то, что после оставления электростатического распылительного устройства среда распыляется. В качестве областей применения электростатического распылительного устройства указываются горелки для масляных отопительных устройств устройства распрыскивания для инсектицидов в сельском хозяйстве, распылительные устройства для нанесения красок, масел пластмасс на предметы, впрыскивающие устройства для топлива в двигателях внутреннего сгорания.

Клапан впрыска топлива согласно изобретению имеет то преимущество, что электрический заряд и дозирование топлива осуществляются в самом клапане впрыска топлива. Благодаря униполярному электрическому заряду топлива оно распыляется на основании действующих между зарядами сил. Это электростатическое распыление может улучшить качество распыления клапана впрыска, при этом обеспечиваются меньший размер капель и узкое распределение размеров капель. Электростатическое распыление является независимым от обусловленной конструктивно функции дозирования и распыления клапана впрыска топлива. Требующееся для электростатического распыления потребление энергии является малым и составляет 50-100 мВт. На основании электрического заряда капель распыленное облачко топлива самостоятельно расширяется после оставления отверстия форсунки. На распыленное облачко можно воздействовать электрическими и/или магнитными полями, так что распыленное облачко может соответственно изменяться по форме. Вследствие взаимного отталкивания одноименно заряженных капель уменьшается их коагуляция. Заряд на сгорающих каплях, соответственно молекулах топлива, положительно влияет на процесс сгорания. Помимо этого, можно ожидать уменьшение образования сажи, так как заряженные первичные частицы сажи хуже коагулируют и тем самым лучше сгорают.

В качестве высокого напряжения для электродов преимущественно используют постоянное напряжение, причем предпочтительно отрицательный потенциал лежит на эмиттерном электроде. Возможно применение переменного напряжения, причем тогда оба электрода могут эмиттировать носители заряда. Приложенное высокое напряжение может изменяться во времени по полярности и модулю, причем изменение может осуществляться медленно или быстро по сравнению с продолжительностью цикла впрыска или синхронизироваться с циклом впрыска. В качестве форм электродов могут рассматриваться в принципе конические концы, кромки, шарики, пластины, кольца, торы, соосные кольцевые электроды или другие геометрические формы.

За счет предусматривания подключенного к напряжению третьего электрода после отверстия форсунки, если смотреть в направлении течения топлива, можно образовать в наружном объеме электрическое поле и тем самым влиять на распыленное облачко топлива.

При одной предпочтительной форме осуществления изобретения, при которой клапанный элемент выполнен в виде направляемой в осевом направлении в камере клапана клапанной иглы, несущей со стороны конца запорную поверхность, взаимодействующую с седлом клапана, расположенным перед отверстием форсунки, эмиттерный электрод расположен на торцовой стороне клапанной иглы, обращенной к отверстию форсунки. При этом эмиттерный электрод может быть вставлен изолированно в клапанную иглу соосно так, что он выступает конусом с торцовой стороны из этой иглы. Подвод высокого напряжения к эмиттерному электроду осуществляется центрально через клапанную иглу, причем электрический подвод изолирован относительно клапанной иглы. Сопряженный электрод образуется корпусом форсунки, который подключен к положительному относительно эмиттерного электрода потенциалу напряжения, преимущественно к массе. С другой стороны, эмиттерный электрод может быть образован из закрепленного на торцовой стороне клапанной иглы кольца из надлежащего материала, кольцевая стенка которого сужается к свободному концу и выходит в кольцеобразную кромку. В этом случае сопряженный электрод образуется окружающей отверстие форсунки кольцевой поверхностью, подключенной к положительному потенциалу высокого напряжения, тогда как клапанная игла подключена к отрицательному по отношению к сопряженному электроду потенциалу напряжения, преимущественно к массе. Этот вариант имеет то преимущество, что подвод высокого напряжения через корпус форсунки проще реализовать, чем линию высокого напряжения, вводимую в подвижную и узкую клапанную иглу и достаточным образом изолируемую.

При следующей форме осуществления изобретения эмиттерный электрод интегрирован в выполненный изолированным конический конец клапанной иглы и выступает кольцевой поверхностью из этого конца. Эмиттерный электрод подключен к потенциалу высокого напряжения. В качестве сопряженного электрода вновь служит корпус форсунки, однако здесь, в частности, вставленная в отверстие форсунки перфорированная пластина. Это обеспечивает то преимущество, что при заданной поверхности поперечного сечения форсунки диаметр отдельных выходящих струек топлива через отверстия форсунки может варьироваться. Тем самым можно управлять напряженностью электрического поля на наружной стороне выходящих струек топлива, что предпочтительно, так как при слишком высоких напряженностях поля возникают коронные разряды на поверхности топлива, снижающие заряженное состояние топлива и уменьшающие качество распыления.

Подвод электрического высокого напряжения к эмиттерному электроду предпочтительно разделен на два участка, из которых один подключен к эмиттерному электроду и заканчивается в наружной образующей поверхности участка скольжения клапанной иглы, с помощью которого клапанная игла направляется с возможностью перемещения по внутренней стенке корпуса форсунки. Другой участок подвода подключен к отрицательному потенциалу высокого напряжения и заканчивается во внутренней стенке корпуса форсунки. Оба конечных места обоих участков линии расположены относительно друг друга так, что они контактируют между собой при поднятой с седла клапана клапанной игле и отделены друг от друга при лежащей на седле клапана клапанной игле. За счет этого вида подвода высокого напряжения эмиттерный электрод только при поднятой клапанной игле, т. е. только во время процесса впрыска, находится под напряжением и эмиттирует заряды.

При следующей форме осуществления изобретения клапанная игла выполнена с торцовой стороны в форме усеченного конуса и несет на поверхности усеченного конуса со стороны конца изоляционный цилиндр, который проходит через отверстие форсунки. Эмиттерный электрод выполнен в виде кольцевой поверхности на изоляционном цилиндре и через направляемый изолированным образом через клапанную иглу подвод подключен к отрицательному потенциалу высокого напряжения. Сопряженный электрод образуется корпусом форсунки, подключенным к положительному относительно эмиттерного электрода потенциалу напряжения, преимущественно к массе. Предпочтительным является при этой конструкции то, что интервал между электродами во время перемещения клапанной иглы не изменяется и не может осуществляться сглаживающее согласование приложенного напряжения. Кольцеобразная выходная поверхность эмиттерного электрода позволяет управлять напряженностью поля поверхности выходящего топлива. Выходная поверхность или поверхность кольцеобразного эмиттерного электрода предпочтительно может выполняться в виде острой кольцевой кромки.

При следующей форме осуществления изобретения эмиттерный электрод образуется содержащей отверстие форсунки зоной корпуса форсунки, состоящей из пригодного для эмиссии поля электрических носителей заряда материала и электрически изолированной относительно остального корпуса форсунки. Эта зона подключена к отрицательному потенциалу высокого напряжения, тогда как клапанная игла, несущая на ее обращенном к отверстию форсунки торцовом конце конический конец, образует сопряженный электрод и подключена к массовому потенциалу. При такой реализации электростатического клапана впрыск имеет то преимущество, что все требующиеся для электрического заряда конструктивные элементы просто вставляются в клапан впрыска.

При следующей форме осуществления изобретения эмиттерный электрод расположен в виде кольцевой поверхности изолированно в камере клапана непосредственно перед седлом клапана и подключен к потенциалу высокого напряжения. В качестве сопряженного электрода служат корпус форсунки и прежде всего клапанная игла. За счет этого конструктивного осуществления зона заряда топлива расположена перед седлом клапана. Это является благоприятным, так как за счет этого электроды не подвержены внешней атмосфере и тем самым не загрязняются. При таком расположении поэтому не может возникать между электродами искровой разряд, так как в зоне между электродами не может возникать атмосфера газа. Дополнительно для выполнения многоструйного клапана впрыска отверстие форсунки может быть закрыто неметаллическим корпусом, преимущественно керамическим, имеющим соосное по отношению к отверстию форсунки глухое отверстие и по меньшей мере одно проходящее под углом к оси корпуса форсунки выходное отверстие для топлива, входящее в глухое отверстие. Такой керамический корпус предупреждает о том, что инъецированные в топливо электрические заряды стекут до выхода из клапана впрыска топлива через корпус форсунки.

При открывающемся наружу клапане впрыска топлива, в котором клапанный элемент образован усеченным конусом, закрепленным на управляющем штоке, проходящем через охватываемое седлом клапана отверстие, в котором седло клапана выполнено на стороне отверстия на корпусе клапана, удаленной от камеры клапана, эмиттерный электрод образован кольцевой поверхностью, расположенной электрически изолированно непосредственно перед седлом клапана. Преимущественно эмиттерный электрод образуется кольцевым диском, установленным электрически изолированно поперек оси корпуса форсунки в корпусе форсунки так, что его внутренний преимущественно под острым углом сходящийся кольцевой край незначительно выступает из внутренней стенки корпуса форсунки или согласованно заканчивается с ней. Электрическое высокое напряжение подводится через корпус форсунки. Предпочтительным здесь помимо расположения электродов перед седлом клапана является отсутствие мертвого объема. Это предпочтительно в той мере, что находящееся в мертвом объеме количество топлива подчас плохо, соответственно в нераспыленном виде может покидать клапан впрыска.

Согласно следующей форме осуществления на свободной, удаленной от седла клапана торцовой поверхности клапанного элемента закреплено штифтовое удлинение и/или на конце корпуса форсунки изолированно установлен соосный кольцевой электрод. Эти электроды в наружном объеме позволяют производить электрические поля для воздействия на заряженное топливо после оставления клапана впрыска топлива. Например, за счет такого внешнего электрического поля можно воспрепятствовать тому, что капли из распыленного облачка будут притянуты назад к наружной стороне форсунки и отрицательно повлияют на процесс распыления. Возможный удлинительный штифт может закрепляться на клапанном элементе и подключаться к надлежащему электрическому потенциалу, что повышает возможности по вариации электрических полей в наружном объеме.

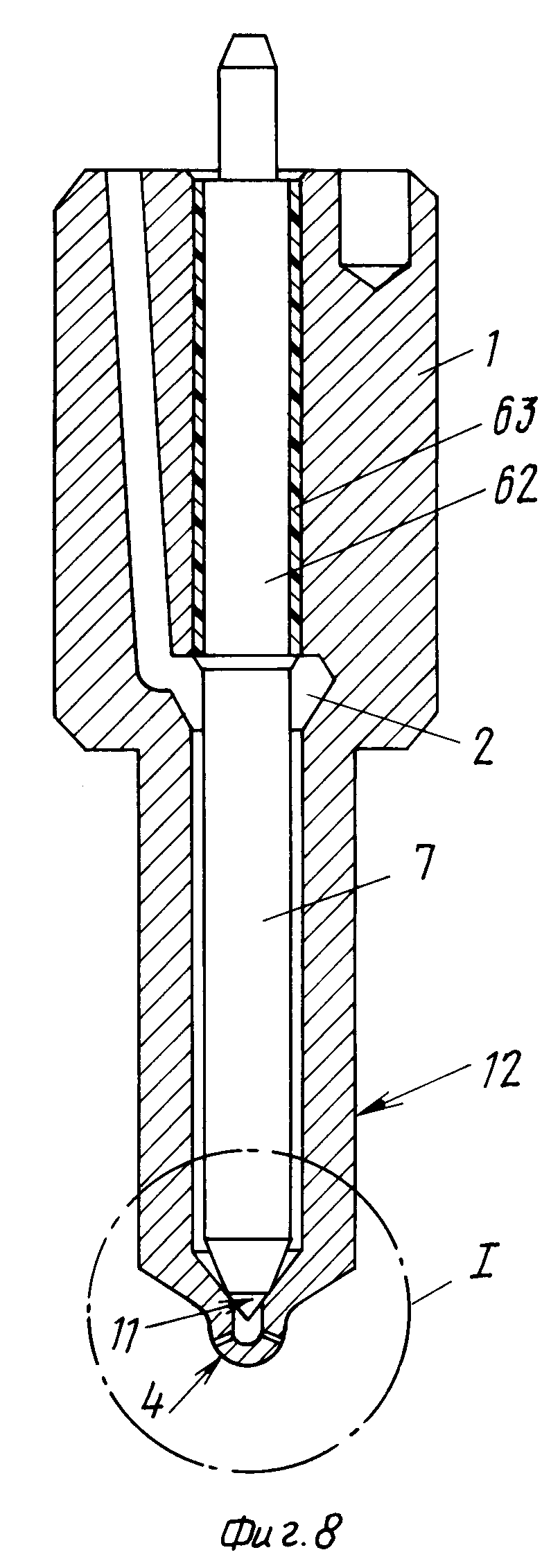

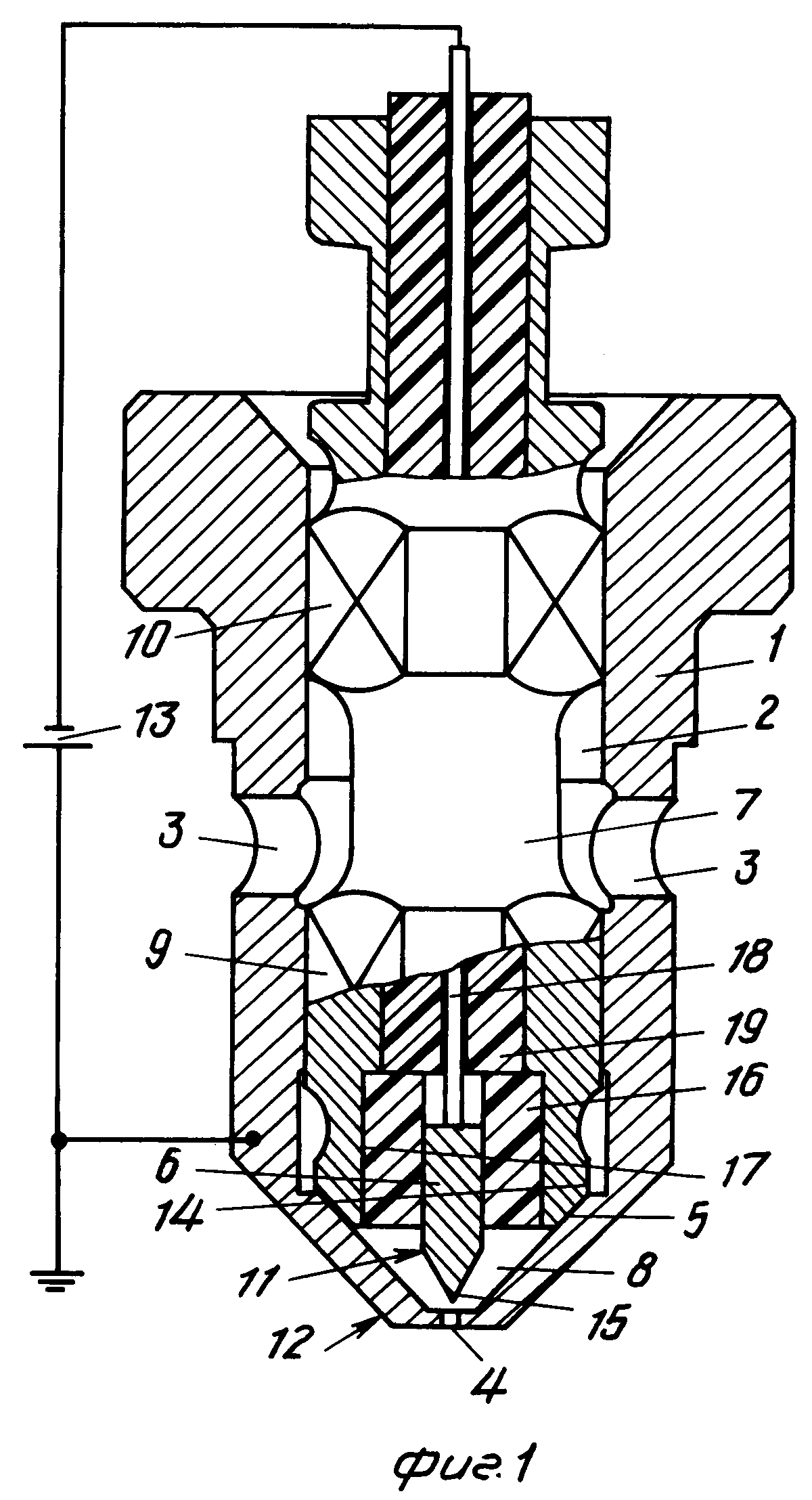

На фиг. 1-8 показаны варианты клапана впрыска для устройства впрыска топлива, продольный разрез; на фиг. 9 изображен узел I на фиг. 8.

Изображенный на фиг. 1 клапан впрыска топлива в основном известен, поэтому здесь изображено только существенное для изобретения. Такой клапан впрыска топлива описан в виде клапана с верхней подачей (патент ФРГ N 3540660) и в виде клапана с боковой подачей (патент ФРГ N 3705848). В общем случае он имеет корпус из ферромагнитного материала, принимающий на его нижнем конце полый металлический корпус 1 форсунки. Корпус форсунки охватывает заполненную топливом камеру 2, которая через радиальные отверстия 3 сообщается с заполненной топливом камерой корпуса, снабжаемой топливом через присоединительный патрубок корпуса клапана. На нижнем конце корпус 1 форсунки выполнен в форме усеченного конуса и имеет в его свободной торцовой поверхности соосное отверстие 4. На внутренней стенке усеченного конуса на расстоянии от отверстия 4 форсунки выполнено седло 5 клапана, взаимодействующее с запорной поверхностью 6 клапана на клапанной игле 7 для открывания и закрывания клапана впрыска, называемого также форсункой впрыска. Через промежуточную камеру 8 протекает топливо при открытом клапане, чтобы затем вытекать из отверстия 4 форсунки. Клапанная игла 7 расположена в камере 2 клапана с возможностью осевого перемещения, для чего она имеет два больших по диаметру участка 9 и 10 скольжения, прилегающих к внутренней стенке корпуса 1 форсунки. Участки скольжения выполнены с лысками, так что возможен поток топлива от радиальных отверстий 3 к седлу 5 клапана. Клапанная игла 7 приводится в действие расположенным в верхней части корпуса клапана электромагнитом или в случае дизельных впрыскивающих насосов напором насоса. С помощью запорной пружины запорная поверхность 6 клапанной иглы 7 прижимается к седлу 5 клапана и закрывает клапан. Для впрыска на заданный промежуток времени возбуждается электромагнит, якорь которого соединен с клапанной иглой. Якорь притягивается, и клапанная игла 7 поднимается с седла 5 клапана против действия запорной пружины. Клапан впрыска открыт в течение заданного промежутка времени впрыска, и топливо вытекает через отверстие 4 форсунки.

Для достижения хорошего распыления вытекающего топлива в форме распыленного облачка в клапане впрыска топлива размещены два электрода 11 и 12, подключенные к подаваемому от источника 13 высокого напряжения высокому напряжению. Один из электродов, так называемый эмиттерный электрод, выполнен из материала, пригодного для эмиссии поля электрических носителей заряда. Другой электрод образует сопряженный электрод. Примером такого материала является эвтектическая смесь из окиси урана и вольфрама, причем вольфрам размещен в окиси урана в форме тонких волокон. Материал имеет достаточно много тонких вершин и кромок, так что на поверхности материала для эмиссии поля производятся достаточно высокие электрические поля. Оба электрода расположены так, что, если смотреть в направлении потока топлива, непосредственно перед седлом 5 клапана или после него, образуя электрическое поле, проходящее через топливо. На фиг. 1 электрическое поле производится после седла клапана в промежуточной камере 8. Для этого эмиттерный электрод 11 расположен на торцовой стороне клапанной иглы 7, ограничивающей промежуточную камеру 8 в сторону отверстия 4 форсунки. Эмиттерный электрод 11 выполнен в виде цапфы 14, несущей со стороны торца конический конец 15. Цапфа изолированно установлена в клапанной игле 7 так, что выступает конический конец 15 и входит в промежуточную камеру 8. Для этого цапфа 14 установлена в изоляционном цилиндре 16, соосно помещенном в выполненную с торцовой стороны выемку 17 в клапанной игле 7. На плоском конце цапфа соединена с электрическим подключением 18, которое охвачено изолирующей оболочкой 19 и соосно направляется через клапанную иглу 7. Эмиттерный электрод 11 подключен к отрицательному потенциалу высокого напряжения источника 13 высокого напряжения, тогда как корпус 1 форсунки должен иметь положительный относительно него потенциал и для этого лежит на массовом потенциале источника 13 высокого напряжения.

При открытом клапане поток топлива направляется через выполненное в промежуточной камере 8 электростатическое поле, причем заряды захватываются топливом и топливо покидает промежуточную камеру через отверстие 4 форсунки электрически-униполярно заряженным. Достигнутый таким образом заряд распыляет топливо вследствие действующих между зарядами электрических сил отталкивания после выхода из отверстия 4 форсунки.

На фиг. 2 эмиттерный электрод 11 образован закрепленным на торцовой стороне клапанной иглы 7 кольцевым цилиндром 20, кольцевая стенка которого сужается к свободному концу и выходит в кольцеобразную кромку 21. Кольцевой цилиндр 20 вклеен в кольцевую канавку 22 на торцовой стороне клапанной иглы 7. Сопряженный электрод 12 образуется с окружающей отверстие 4 форсунки кольцевой поверхностью 23, подключенной к положительному потенциалу высокого напряжения источника 13 высокого напряжения. Конструктивно кольцевая поверхность 23 реализуется за счет электропроводной пластины 24, вставленной в зоне отверстия 4 форсунки поперек оси корпуса форсунки и имеющей конгруэнтное с отверстием форсунки проходное отверстие 25. Стенка отверстия в пластине 24 может быть скошена, так что кольцевая поверхность 23 выходит в виде кольцеобразной вершины. Пластина 24 соединена с положительным потенциалом высокого напряжения источника 13 высокого напряжения и электрически изолирована по отношению к корпусу 1 форсунки полностью охватывающим пластину 24 изолирующим слоем 26. Несущая эмиттерный электрод 11 клапанная игла 7 подключена к потенциалу массы источника 13 высокого напряжения.

На фиг. 3 клапанная игла 7 несет на ограничивающем промежуточную камеру 8 торцовом конце изолирующий конус 27, на котором выполнен эмиттерный электрод 11 в виде кольцевой поверхности 28. Кольцевая поверхность 28 реализуется с помощью сплошного диска 29, вставленного поперек оси клапанной иглы в изолирующий конус 27 так, что его образующий кольцевую поверхность 28 край диска незначительно выступает из изолирующего конуса. Сплошной диск 29 соединен с первым электрическим подводом 30, направляемым в изолирующей втулке 31 частично через клапанную иглу 7 и заканчивающимся на наружной образующей поверхности участка 9 скольжения клапанной иглы. Второй электрический подвод 32 подключен к отрицательному потенциалу высокого напряжения источника 13 высокого напряжения и с помощью изолирующего элемента 33 направляется через радиальное отверстие 34, выполненное в корпусе 1 форсунки, в зоне участка 9 скольжения клапанной иглы 7. Второй подвод 32 заканчивается согласованно с внутренней стенкой корпуса 1 форсунки. При этом обращенные друг к другу концевые поверхности 35 и 36 обоих подводов расположены так, что при поднятой с седла 5 клапана запорной поверхности 6 клапанной иглы 7 контактируют между собой, а при лежащей на седле 5 клапана запорной поверхности 6 отделены друг от друга. За счет этого обеспечивается то, что электростатическое поле между эмиттерным электродом 11 и сопряженным электродом 12 имеется лишь при открытом клапане впрыска в течение времени впрыска. В качестве сопряженного электрода 12 служит вставленная в отверстие 4 форсунки перфорированная пластина 37, соединенная через корпус 1 форсунки с массовым потенциалом источника 13 высокого напряжения.

На фиг. 4 клапанная игла 7 выполнена со стороны торца в форме усеченного конуса, причем усеченный конус со стороны торца заполняет весь внутренний объем корпуса 1 форсунки до отверстия 4 форсунки. Запорная поверхность 6 клапанной иглы 7 образуется частью, образующей поверхности усеченного конуса. На поверхности усеченного конуса со стороны конца закреплен изоляционный цилиндр 38 с зазором, проходящий через отверстие 4 форсунки. Эмиттерный электрод 11 выполнен в виде кольцевой поверхности 39 в зоне отверстия 4 форсунки на изоляционном цилиндре 38, что реализуется за счет сплошного диска 40, вставленного поперек оси клапанной иглы в изоляционный цилиндр 38 так, что образующая кольцевую поверхность 39 окружность диска согласована с наружной образующей поверхностью изоляционного цилиндра 38. Диск 40 через электрическое подключение 41 соединен с отрицательным потенциалом высокого напряжения источника 13 высокого напряжения. Подключение 41 окружено изолирующей оболочкой 42 и соосно направляется через клапанную иглу 7. Корпус 1 форсунки, образующий сопряженный электрод 12, подключен к массовому потенциалу источника высокого напряжения.

На фиг. 5 эмиттерный электрод 11 выполнен на корпусе 1 форсунки, сопряженный электрод 12 выполнен на клапанной игле 7. Для этого зона 43 корпуса 1 форсунки, содержащая отверстие 4, изготовлена из материала, пригодного для эмиссии поля электрических носителей заряда и электрически изолирована относительно остального корпуса форсунки. К зоне 43 ведет изолированная относительно корпуса форсунки присоединительная шинка 44, через которую эмиттерный электрод 11 подключен к отрицательному потенциалу высокого напряжения источника 13 высокого напряжения. Клапанная игла 7 имеет на ее закрывающей промежуточную камеру 8 торцовой стороне маленький конический конец 45, расположенный соосно и доходящий при закрытом клапане впрыска до отверстия 4 форсунки. Клапанная игла 7 образует сопряженный электрод 12 и для этого подключена к массовому потенциалу источника 13 высокого напряжения.

На фиг. 6 и 7 электрическое поле производится перед седлом 5 клапана в камере 2 клапана. Для этого эмиттерный электрод 11 в виде изолированной кольцевой поверхности 46 расположен, если смотреть в направлении потока топлива, в камере 2 клапана непосредственно перед седлом 5 клапана и подключен к отрицательному или положительному потенциалу высокого напряжения источника высокого напряжения. Для практической реализации эмиттерного электрода 11 электрически изолированно в корпус 1 форсунки установлен кольцевой диск 47 поперек оси корпуса форсунки так, что его внутренний, образующий кольцевую поверхность 46 кольцевой край незначительно выступает из внутренней стенки корпуса 1 форсунки или согласованно заканчивается с ней. Внутренний кольцевой край кольцевого диска 47 может быть скошен так, что кольцевая поверхность 46 сходится под острым углом. Кольцевой диск 47 соединен с электрическим проводником 48 и через него подключен преимущественно к отрицательному потенциалу высокого напряжения источника высокого напряжения. Электрическая изоляция кольцевого диска 47 и проводника 48 осуществляется за счет изолирующего слоя 49, полностью охватывающего кольцевой диск 47 и проводник 48.

В клапане впрыска топлива согласно фиг. 6 клапанная игла 7 выполнена с торцовой стороны в виде конуса 50, полностью заполняющего весь нижний объем корпуса 1 форсунки до отверстия 4 форсунки и при закрытом клапане проходящего вершиной через отверстие 4 форсунки. Клапанная игла 7 образует сопряженный электрод 12 и для этого подключена к массовому потенциалу источника высокого напряжения. Отверстие 4 форсунки может закрываться неметаллическим корпусом, здесь керамическим корпусом 51, вставленным со стороны конца в корпус 1 форсунки и имеющим соосное с отверстием 4 форсунки глухое отверстие 52. От глухого отверстия отходят наружу одно или несколько отверстий 53, 54 выхода топлива, образующих с осью корпуса форсунки острый, а в зависимости от случая применения также прямой угол.

Изображенный на фиг. 7 клапан впрыска топлива является открывающимся наружу. Схваченное седлом 5 клапана отверстие клапана и отверстие 4 форсунки расположены непосредственно рядом друг с другом так, что отпадает имеющаяся в клапанах согласно фиг. 1-6 промежуточная камера 8, но тем самым также какой-либо мертвый объем. Клапанный элемент образуется усеченным конусом 55, закрепленным на соединенном с якорем электромагнита управляющем штоке 56, проходящем через отверстие клапана. Запорная поверхность 6 образуется частью конической образующей поверхности. Седло 5 клапана образовано на удаленной от камеры 2 клапана стороне отверстия клапана на корпусе 1 форсунки.

В изображенном примере седло 5 клапана выполнено на изолирующем слое 49, однако оно может располагаться также на самом корпусе 1 форсунки. Усеченный конус 55 и управляющий шток 56 образуют сопряженный электрод 12 по отношению к эмиттерному электроду 11 на корпусе 1 форсунки и подключены к массовому потенциалу источника высокого напряжения. На свободной торцовой стороне корпуса 1 форсунки расположен изолированно и соосно по отношению к отверстию 4 форсунки кольцевой электрод 57. Помимо этого усеченный конус 46 имеет на наружной поверхности соосный штифт 58. Кольцевой электрод 57 имеет потенциал, находящийся между потенциалами эмиттерного электрода 11 и сопряженного электрода 12. Штифт 58 электропроводным образом соединен с усеченным конусом 55. Благодаря этим образованным кольцевым электродом 57 и штифтом 58 электродам в наружном объеме производится электрическое поле, которым на нагруженное носителями заряда топливо после оставления отверстия 4 форсунки можно влиять и управлять им. Штифт 58 также может быть изолирован относительно усеченного конуса 55 и подключен к надлежащему электрическому потенциалу, что повышает возможности вариации при производстве электрических полей в наружном объеме.

В клапане впрыска топлива согласно фиг. 8 и 9 клапанная игла 7, как и на фиг. 7, выполнена с торцовой стороны в виде конуса 59, который, если смотреть со стороны камеры 2 клапана, лежит по ту сторону от седла 5 клапана и входит в промежуточную камеру 8, образованную глухим отверстием 60 и через отверстия 61 выхода топлива, образующие отверстия 4 форсунки, имеющую соединение наружу. В конусе 59 помещен эмиттерный материал, соответственно конус полностью выполнен из него и образует эмиттерный электрод 11. Клапанная игла 7 омывается в нижней, расположенной перед седлом 5 клапана зоне камеры 2 топливом и в верхней зоне камеры 2 клапана направляется с помощью участка 62 скольжения с подвижностью в осевом направлении. На участке 62 скольжения или на внутренней стенке камеры 2 клапана в зоне путей перемещения участка 62 скольжения помещен изолирующий слой 63. Клапанная игла 7 подключена к потенциалу высокого напряжения, тогда как корпус 1 форсунки 10, как и сопряженный электрод 12, подключен к массе. До тех пор, пока клапанная игла 7 лежит на седле 5 клапана, имеется электрический контакт между эмиттерным электродом 11 и сопряженным электродом 12. Как только клапанная игла 7 поднимается с седла 5 клапана, контакт прерывается и возникает напряжение. Это выполнение клапана впрыска топлива является конструктивно простым и особенно пригодно для клапанов с очень тонкими клапанными иглами.

Во всех описанных клапанах впрыска топлива в качестве источника высокого напряжения применен источник постоянного напряжения. Возможно применение источника переменного напряжения, при этом, однако, предпочтительно оба электрода изготавливать из пригодного для эмиссии поля электрических носителей заряда материала, следовательно, оба электрода эмиттируют носители заряда. Приложенное высокое напряжение может изменяться во времени по модулю, причем изменение может быть медленным или быстрым по сравнению с продолжительностью цикла впрыска или может быть синхронизированным с циклом впрыска. Тем самым возможно согласование с изменяющимися расстояниями между электродами при открывании и закрывании клапана впрыска, становится контролируемым процесс электрического заряда топлива и достижимым в отношении объема и времени изменения распыления в течение процесса впрыска. Тем самым контролируемым образом могут регулироваться размер частиц и распространение распыленной струи.

Элементы, предусмотренные для электрической изоляции, такие, например, как изоляционный цилиндр 16 и 38, изолирующий слой 26 и 49, изолирующая оболочка 31 и 42, изолирующий конус 27, а также изолирующий элемент 33, могут изготавливаться из всех пригодных для этого материалов, таких, как пластмасса (например, фиг. 1), резина, стекло, керамика (например, фиг. 6) и др. Однако определенный изолирующий материал может быть заменен любым другим изолирующим материалом.

Реферат

Использование: в двигателестроении, в частности топливовпрыскивающей аппаратуре. Сущность изобретения: клапан впрыска топлива для устройства впрыска топлива двигателей внутреннего сгорания имеет полый корпус 1 форсунки с заполненной топливом камерой 2 клапана и отверстием 4 форсунки для выхода топлива. Внутри корпуса 1 форсунки выполнено седло 5 клапана, взаимодействующее с клапанным элементом. Для достижения высококачественного распыления, соответственно заряда, выходящего из отверстия форсунки топлива, предусмотрены два подключенных к высокому напряжению электрода 11 и 12, из которых по меньшей мере один состоит из материала, пригодного для эмиссии поля электрических носителей заряда. Один электрод 11, соответственно 12, расположен на клапанном элементе и другой электрод 12, соответственно 11, расположен на корпусе 1 форсунки так, что непосредственно перед седлом 5 клапана или после него образуется электрическое поле, проходящее через поток топлива. 27 з. п. ф-лы, 9 ил.

Комментарии