Электромагнит топливной форсунки - RU193041U1

Код документа: RU193041U1

Чертежи

Описание

Полезная модель относится к двигателестроению, в частности к топливной аппаратуре двигателей внутреннего сгорания.

Наиболее распространенным типом современной топливной аппаратуры являются системы типа Common Rail с электромагнитными топливными форсунками. Подключение электропитания к топливным форсункам осуществляется с помощью специальных жгутов. Электрический разъем включает гнездовую часть, расположенную на жгуте, подключаемом к топливной форсунке, и штекер, расположенный чаще всего на электромагните топливной форсунки. Большое значение имеет прочность соединения контактов штекера с внутренними токоведущими частями, связывающими его с проводами катушки индуктивности электромагнита. Смещение контактов штекера может повлечь за собой нарушение целостности внутренних электрических цепей в электромагните топливной форсунке и его выходу из строя.

Простейшим видом штекера являются две резьбовых клеммы. Гнездовая часть в таком соединении выполнена в виде кабельных наконечников на жгуте, которые, при установке на двигатель, закрепляются на резьбовых клеммах электромагнита топливной форсунки гайками. Осевая нагрузка, стремящаяся вырвать электрические контакты - резьбовые клеммы - из электромагнита, практически отсутствует или, по крайней мере, многократно меньше скручивающей нагрузки от затяжки гаек жгута, при упоре гаек в сбег резьбы. Смещение контактов штекера обычно выражается в форме проворота электрических контактов вокруг их оси при затяжке гаек. Поэтому основной задачей обеспечения прочности электрических контактов является их надежная фиксация от проворота.

Известен электромагнитный клапан, в котором деталь фиксируют от проворачивания за счет выполнения на детали двух резьбовых участков, один из которых ввинчивается в имеющееся резьбовое отверстие, а второй формирует резьбу в ответной детали без снятия стружки - по типу самореза (пат. RU 2217622, опубл. 27.11.2003. Бюл. №33). К недостаткам известного решения относится необходимость наличия двух резьбовых участков. Длина каждого из них должна составлять, по существующей инженерной практике применения резьбовых соединений различного назначения, по крайней мере, несколько шагов резьбы. Это обстоятельство может создать дополнительные проблемы при обеспечении требований компактности конечного изделия. Кроме того, верхняя часть электромагнитов современных топливных форсунок чаще всего формируется из полиамидных материалов. При этом соединения контактов с расположенными в направлении катушки индуктивности токоведущими деталями оказываются расположенными внутри сформированной из полиамида части. Применение второго резьбового участка в полиамиде требует дополнительных предварительных сверлений под будущую резьбу. Это повышает трудоемкость изготовления и уменьшает надежность, увеличивая вероятность разгерметизации внутренних полостей топливной форсунки через электромагнит, то есть вероятность течи топлива наружу и попадания атмосферных осадков внутрь.

Известен вакуумный контактор, в котором, для защиты от проворота на наружную поверхность детали нанесены продольные рифты (пат. RU 2366025, опубл. 27.08.2009. Бюл. №24). К недостаткам известного решения относится необходимость выполнения рифтов на относительно тонких деталях. Контакты электромагнитов топливных форсунок, в частности, резьбовые клеммы, имеют относительно малый диаметр (обычно, порядка 4 мм), что в сочетании с механическими свойствами материала контактов (обычно, бронза или латунь) затрудняют изготовление деталей, особенно, если требуются операции со значительным радиальным усилием, например, накатка рифтов. Выполнение рифтов обработкой резанием позволяет уменьшить радиальные усилия, но удорожает изготовление. Таким образом, известное решение представляет технологические трудности в случае его реализации для топливных форсунок.

Известен электромагнит, преимущественно для применения в топливных форсунках, включающий электрические контакты (заявка DE 102007052204, опубл. 07.05.2009). В известном решении для крепления контактов предусматривается применение вязких клеевых составов или лент, на которые эти составы предварительно наносят (заявка DE 102007052204, опубл. 07.05.2009). К недостаткам известного решения относятся необходимость включения в технологический процесс изготовления электромагнита операции нанесения на контакты клеевых составов или клеевых лент и, соответственно, необходимость наличия на сборочном участке емкостей с клеевыми составами или клеевыми лентами

Наиболее близким по совокупности существенных признаков - прототипом заявляемой полезной модели - является способ фиксации детали от проворачивания вокруг оси крепления (пат. RU 2174197, опубл. 27.09.2001. Бюл. №27). В соответствии с известным решением, деталь, которую нужно зафиксировать от проворота, имеет отверстие в форме многоугольника, а ее фиксация от проворота происходит с помощью цилиндрического штифта, имеющего продольную насечку на наружной поверхности и запрессовываемого в упомянутое отверстие. При запрессовке штифта на его насеченной поверхности формируются гладкие грани. К недостаткам известного решения относятся необходимость нанесения насечки на наружной поверхности цилиндрического штифта, а также необходимость прикладывания усилия для его запрессовки, что усложняет процесс сборки. Обычно в качестве материала токоведущих деталей электромагнита используются латуни или бронзы. Применение посадок с натягом в соединениях бронзовых или латунных деталей требует большей глубины запрессовки, чем это потребовалось бы в случае стальных деталей. Это объясняется тем, что твердость деталей из цветных сплавов ниже, чем у стальных деталей, и, соответственно, ниже прочность соединения при прочих равных условиях. Увеличение глубины запрессовки достигается за счет увеличения высоты детали, в которую производят запрессовку, и, как следствие, приводит к увеличению расхода материала и удорожанию конечного изделия.

Технической задачей, на решение которой направлена предлагаемая полезная модель, является устранение недостатков прототипа - создание надежного, с точки зрения, защиты от проворота, технологичного, с точки зрения изготовления, соединения между собой деталей, в частности, токоведущих деталей электромагнита топливной форсунки.

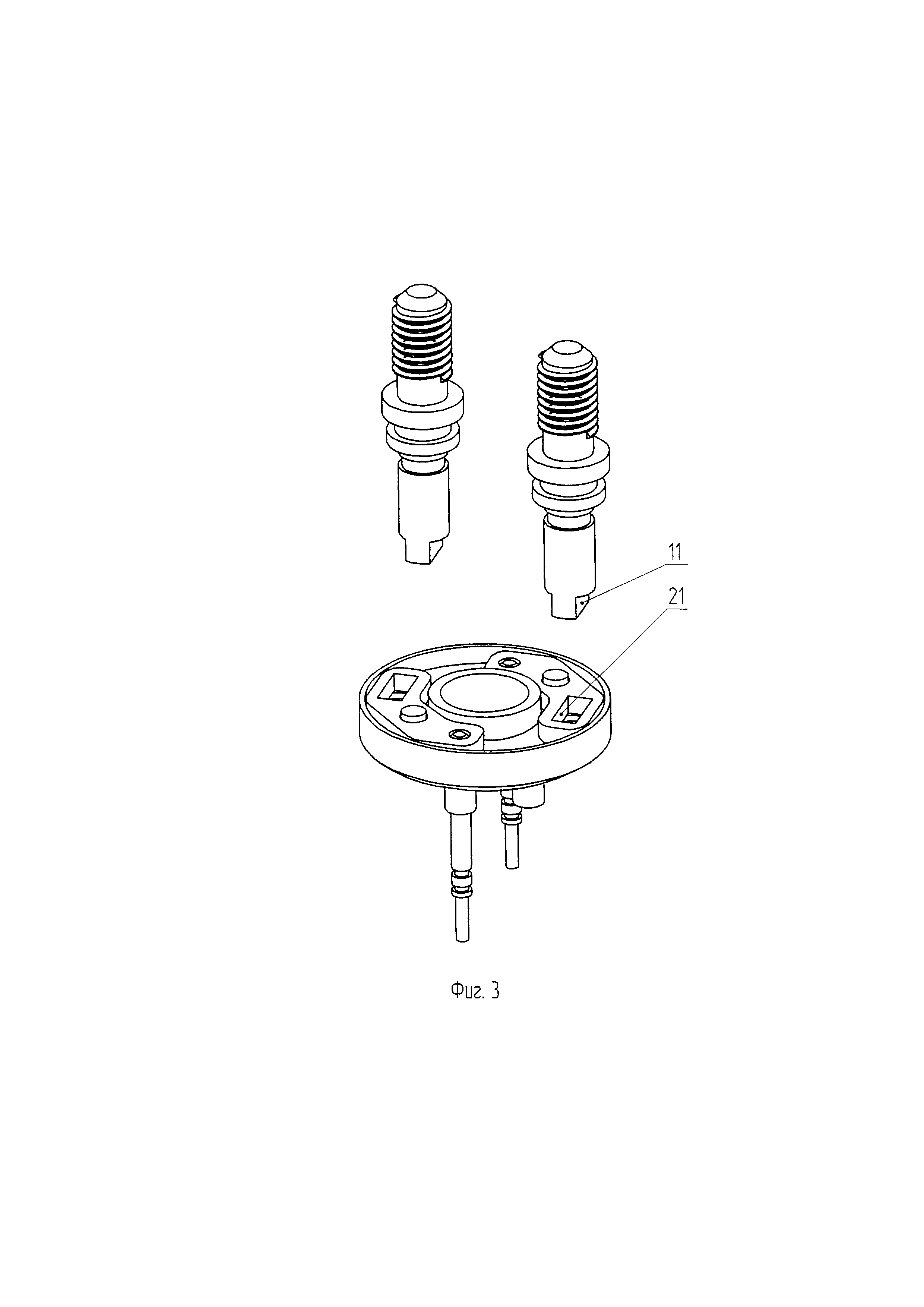

Поставленная задача решается за счет того, что электрические контакты электромагнита топливной форсунки выполнены в виде цилиндрических деталей, на одном конце каждого из которых сформирована резьба для крепления жгута гайками, а на противоположной стороне - две плоские, симметричные лыски, выходящие на торец. При этом деталь электромагнита топливной форсунки, расположенная в направлении катушки индуктивности и предназначенная для электрического соединения резьбовых контактов с гладкими контактами, связанными с проводами катушки индуктивности, с которыми резьбовой контакт должен образовать надежное электрическое соединение, имеет прямоугольное отверстие, в которое с заданным зазором по периметру вставляются части резьбового контакта, имеющие лыски. Детали соединены между собой лазерной сваркой.

Новизной в предложенном электромагните топливной форсунки являются:

- форма электрических контактов электромагнита топливной форсунки для подключения жгута;

- наличие на каждой ответной детали, с которой соединяется резьбовой контакт, прямоугольного отверстия с размерами, обеспечивающими посадку резьбового контакта с зазором.

Указанные признаки являются новыми, существенными, неочевидными и промышленно выполнимыми и направлены на решение поставленной полезной моделью технической задачи.

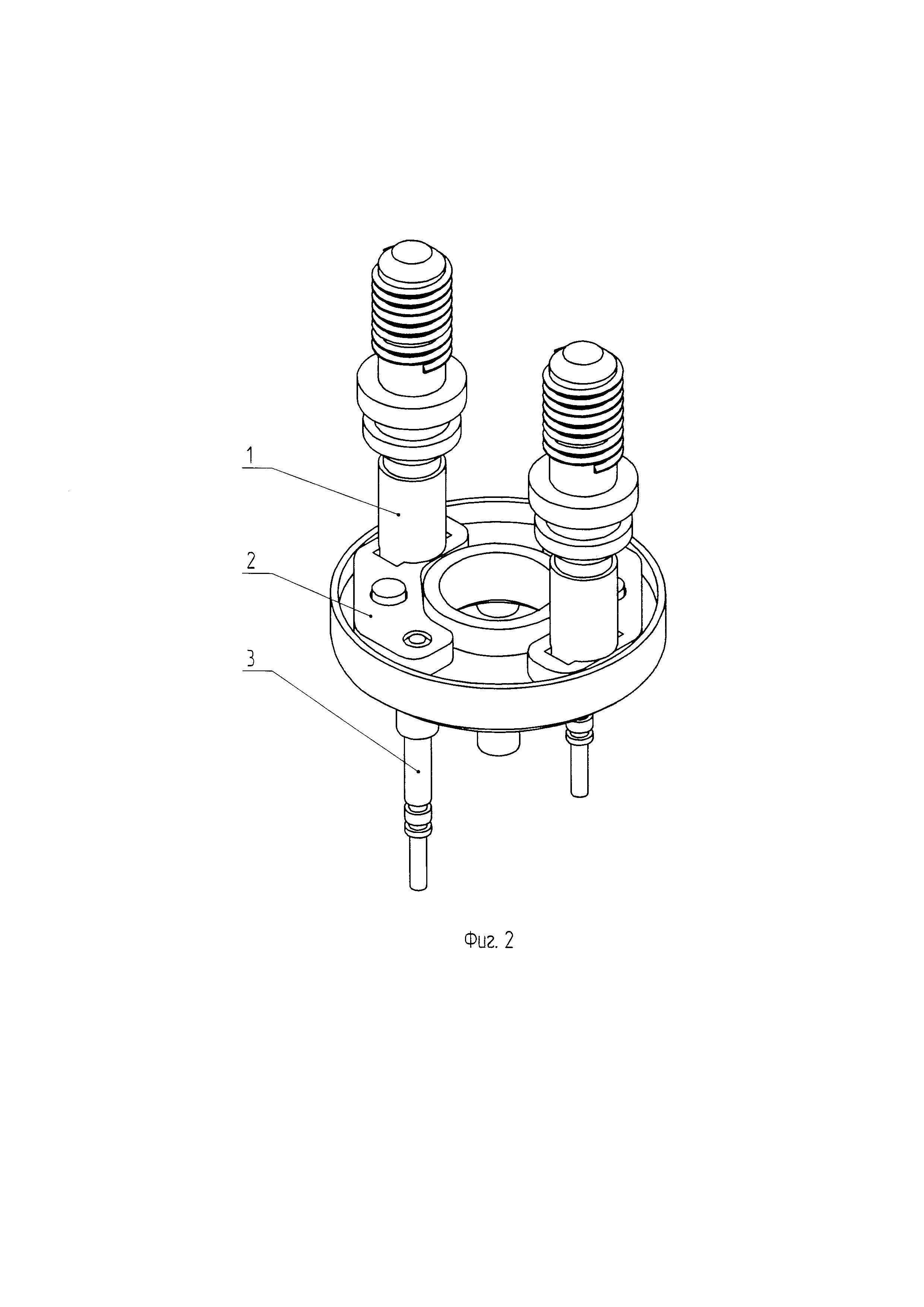

Предлагаемый в качестве полезной модели электромагнит топливной форсунки поясняется чертежами (фиг. 1, 2, 3). Электромагнит топливной форсунки включает два электрических контакта 1, имеющих резьбовые части, две детали 2, с которой соединяются электрические контакты 1, два гладких контакта 3, соединяющие резьбовые контакты 1 через деталь 2 с катушкой индуктивности (не показана).

Электрические контакты 1 имеют на стороне, противоположной резьбе, две плоских симметричных лыски 11. Электрические контакты 1 могут быть выполнены ступенчатыми, то есть иметь различные диаметры. Лыски 11 могут быть выполнены любым известным способом, как со снятием материала, так и при обработке давлением, и не имеют повышенных требований к качеству своих поверхностей. На деталях 2 выполнены прямоугольные отверстия 21, размеры которых обеспечивают при установке электрических контактов 1 посадку с зазором не более 0,3 мм. Электрические контакты 1 установлены в детали 2 до упора. По кромке отверстий 21 с двух сторон детали 2 после сборки выполнен шов лазерной сварки.

Электромагнит топливной форсунки работает следующим образом.

После установки топливной форсунки на двигатель, к электромагниту топливной форсунки подключают жгут управления, при этом на электрические контакты 1 надевают кабельные наконечники жгута (не показаны) и затягивают гайки (не показаны). В процессе затяжки гаек электрические контакты 1 испытывают сложное напряженное состояние, включающее кручение. Напряжения кручения стремятся провернуть электрические контакты 1 вокруг оси вращения гаек. Благодаря наличию лысок 11 и прямоугольных отверстий 21 происходит, так называемое, позитивное стопорение электрических контактов 1, что обеспечивает надежную защиту от их проворота. За счет гарантированного зазора по периметру в сопряжении электрических контактов 1 и деталей 2, сборка электрических контактов 1 с деталями 2 происходит без запрессовки, а это значит, не требуются значительные усилия и увеличение высоты деталей 2.

Техническим результатом предлагаемой полезной модели является соединение токоведущих деталей электромагнита топливной форсунки, обеспечивающее надежное стопорение электрических контактов от проворота и не требующее значительных усилий при изготовлении деталей и сборке.

В настоящее время идет подготовка серийного производства предлагаемой конструкции электромагнита топливной форсунки на Алтайском заводе прецизионных изделий.

Реферат

Электромагнит топливной форсунки включает электрические контакты, которые имеют со стороны, противоположной стороне подключения жгута, по две плоских симметричных лыски, выходящие на торец. Электрические контакты вставлены концами, имеющими лыски, до упора с зазором по периметру не более 0,3 мм в прямоугольные отверстия ответных деталей, причем после сборки соединение резьбовых контактов с ответными деталями закреплено лазерной сваркой с двух сторон. Электрические контакты могут быть выполнены ступенчатыми между резьбовой частью и лысками.

Комментарии