Форсунка - RU2469206C2

Код документа: RU2469206C2

Чертежи

Описание

Уровень техники

Настоящее изобретение относится к форсунке для впрыскивания топлива в камеру сгорания в двигателе внутреннего сгорания (ДВС), прежде всего к форсунке для системы "common rail" (системы впрыскивания топлива с общей топливной магистралью), согласно ограничительной части п.1 формулы изобретения.

В EP 1612403 A1 описана форсунка для системы "common rail", имеющая уравновешенный по давлению в осевом направлении управляющий клапан (сервоклапан), управляющий закрытием и открытием сливного канала, по которому топливо сливается из управляющей полости. Управляющий клапан позволяет воздействовать на давление топлива в управляющей полости, в которую через входной дроссель постоянно поступает находящееся под высоким давлением топливо. В результате изменения давления топлива в управляющей полости происходит перемещение в ней клапанного элемента между его открытым и закрытым положениями, при этом в своем открытом положении клапанный элемент открывает путь прохождения потока топлива в камеру сгорания в ДВС. Управляющий клапан имеет перемещаемую в осевом направлении электромагнитным приводом клапанную втулку, направленно перемещающуюся по выполненному за одно целое с форсуночной деталью направляющему стержню. Клапанная втулка лишь радиально снаружи ограничивает образованную имеющим уменьшенный диаметр участком направляющего стержня клапанную камеру управляющего клапана, и поэтому со стороны находящегося под высоким давлением топлива в клапанной камере к клапанной втулке не прикладываются никакие действующие в направлении открытия или закрытия усилия. Благодаря подобному свойству такой управляющий клапан пригоден для управления распределением топлива, находящегося под очень высоким давлением. Поскольку находящееся под высоким давлением топливо должно перетекать в клапанную камеру через вертикальный сливной канал и боковые, пересекающие его поперечные отверстия в форсуночной детали, существуют пределы миниатюризации таких управляющих клапанов. В подобных управляющих клапанах при их использовании в системах, в которых давление топлива превышает 2000 бар, седла для придания им необходимой прочности приходится выполнять сравнительно большого диаметра, поскольку в противном случае появляется опасность разрушения форсуночной детали в зоне существующих пересечений отверстий.

По этой причине на фирме Robert Bosch GmbH согласно ее внутреннему (до настоящего времени) уровню техники была разработана конструкция, в которой клапанная втулка охватывает отдельный от форсуночной детали работающий на сжатие стержень, единственное назначение которого состоит в том, чтобы уплотнять сверху в осевом направлении находящуюся в клапанной втулке клапанную камеру. Благодаря выполнению форсуночной детали и работающего на сжатие стержня в виде отдельных друг от друга элементов, прежде всего, отпадает необходимость в выполнении отверстий в форсуночной детали с их сложными пересечениями, а у форсуночной детали в отличие от известной форсуночной детали тем самым отсутствуют зоны с высокими растягивающими напряжениями. Вследствие этого седло в управляющем клапане можно выполнять значительно меньшего диаметра, чем в известном из EP 1612403 A1 уровне техники. Однако недостаток такой конструкции состоит в том, что в форсуночной детали для клапанной втулки необходимо предусматривать охватывающую ее наружную боковую поверхность направляющую. Наличие такой радиально наружной, проходящей в осевом направлении, замкнутой по своему окружному периметру направляющей усложняет изготовление форсуночной детали. При этом прежде всего седло клапанной втулки располагается не свободно на поверхности форсуночной детали, а утоплено в осевом направлении в направляющую клапанной втулки, из-за чего для его обработки необходимо использовать филигранную абразивную головку. Помимо этого и в том случае, когда на седло клапанной втулки необходимо нанести покрытие, его нанесение на седло усложняется из-за очень затрудненного доступа к нему. Кроме того, находящееся в основании направляющей седло клапанной втулки по технологическим причинам можно выполнять только в виде плоского седла или вогнутого конического седла, но не выпуклого конического седла.

Краткое изложение сущности изобретения

Задача изобретения

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать форсунку с управляющим клапаном, имеющим перемещаемую в осевом направлении клапанную втулку, каковая форсунка, с одной стороны, была бы простой в изготовлении, а с другой стороны, имела бы конструкцию, позволяющую избежать проблем, связанных с недостаточной прочностью.

Решение положенной в основу изобретения задачи

Указанная выше задача решается с помощью отличительных признаков, представленных в п.1 формулы изобретения. Различные предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы изобретения. В объем изобретения включены также все возможные комбинации из, по меньшей мере, двух отличительных особенностей изобретения, представленных в описании, в формуле изобретения и/или на чертежах. При указании интервалов значений тех или иных величин лежащие в указанных пределах значения также должны рассматриваться в качестве предельных значений и могут использоваться произвольно.

Основная идея изобретения состоит в том, чтобы установить клапанную втулку с возможностью направленного перемещения в охватывающем ее наружную боковую поверхность направляющем элементе, который выполнен в виде детали, отдельной от форсуночной детали, но закреплен на ней. Преимущество подобного решения состоит в том, что направляющий элемент можно закреплять на форсуночной детали лишь после изготовления седла клапанной втулки, благодаря чему изготовление седла возможно обычным способом, поскольку к форсуночной детали и прежде всего к седлу имеется свободный доступ (сверху). Помимо этого седло можно выполнять любой формы, в том числе, в частности, и в виде выпуклого конического седла. Кроме того, упрощается проведение процесса нанесения возможно предусматриваемого покрытия на седло. Помимо этого направляющий элемент проще в изготовлении, чем подвергаемое шлифованию по внутреннему периметру направляющее отверстие для направленного перемещения клапанной втулки. Благодаря наличию отдельного, в последующем закрепляемого на форсуночной детали направляющего элемента в качестве направляющей, охватывающей наружную боковую поверхность клапанной втулки и обеспечивающей ее направленное перемещение, можно отказаться от использования направляющего стержня в качестве направляющей, охватываемой внутренней боковой поверхностью клапанной втулки. Благодаря этому, в свою очередь, можно отказаться от выполнения необходимых при направлении перемещения клапанной втулки по ее внутренней боковой поверхности пересекающихся отверстий для отвода топлива, в результате чего существенно повышается прочность форсуночной детали.

Особенно предпочтителен вариант, в котором направляющий элемент выполнен в виде втулки, прежде всего цилиндрической втулки, внутренний диаметр которой по меньшей мере на отдельных участках соответствует наружному диаметру клапанной втулки, включая (минимальный) направляющий зазор. В предпочтительном варианте торец цилиндрической втулки отстоит в осевом направлении от кинематически связанного с клапанной втулкой, прежде всего выполненного за одно целое с ней, и проходящего в радиальном направлении плоского якоря. Для уплотнения управляющей полости, находящейся радиально внутри клапанной втулки, в еще одном предпочтительном варианте предусмотрен работающий на сжатие стержень, который отжимается вверх в осевом направлении давлением поступающего из управляющей полости топлива. Наружный диаметр такого работающего на сжатие стержня соответствует внутреннему диаметру клапанной втулки за вычетом минимального зазора. Работающий на сжатие стержень в осевом направлении сверху опирается на определенный конструктивный элемент форсунки, прежде всего на корпус электромагнитного привода. При этом работающий на сжатие стержень, который в предпочтительном варианте не выполняет никакую направляющую функцию, вполне может поджиматься в осевом направлении в сторону электромагнитного привода усилием опирающейся на форсуночную деталь пружины.

В еще одном предпочтительном варианте осуществления изобретения направляющий элемент закреплен на форсуночной детали по посадке с натягом. Преимущество этого варианта состоит в том, что для закрепления направляющего элемента на форсуночной детали не требуются никакие дополнительные крепежные средства. Крепление подобного типа пригодно, прежде всего, для закрепления втулкообразного (трубчатого) направляющего элемента, напрессовываемого в осевом направлении на форсуночную деталь. При этом направляющий элемент, по меньшей мере, в зоне посадки с натягом предпочтительно должен обладать упругой деформируемостью в радиальном направлении для повышения за счет этого заклинивающего действия.

С целью обеспечить оптимальное закрепление направляющего элемента на форсуночной детали в еще одном варианте осуществления изобретения направляющий элемент предлагается закреплять на коническом, прежде всего на слегка коническом, участке форсуночной детали. Для обеспечения посадки с натягом угол, равный половине угла при вершине соответствующего внутреннего конуса направляющего элемента, перед его закреплением на коническом участке форсуночной детали предпочтительно должен быть меньше, прежде всего незначительно меньше, угла, равного половине угла при вершине конуса этого конического участка форсуночной детали. Посадку с натягом предпочтительно выполнять в виде так называемой посадки по конусу Морзе, которая известна, например, по ее применению для крепления инструментов с коническими хвостовиками.

Как уже указывалось выше, угол, равный половине угла при вершине конуса конического участка форсуночной детали (т.е. угол между осью симметрии конического участка и его наклонной боковой поверхностью), имеет малую величину, прежде всего очень малую величину, а предпочтительно должен быть меньше примерно 10°, прежде всего меньше примерно 5°. В частных вариантах осуществления изобретения этот угол может составлять от примерно 0,5° до примерно 10°, предпочтительно менее 7°, более предпочтительно менее 5°, особенно предпочтительно менее 3°, прежде всего менее 2°, наиболее предпочтительно примерно 1°. В особенно предпочтительном варианте угол, равный половине угла при вершине конуса конического участка форсуночной детали, составляет от примерно 0,5° до примерно 2,5°. При этом угол, равный половине угла при вершине внутреннего конуса направляющего элемента (т.е. угол между осью симметрии внутреннего конуса и его наклонной боковой поверхностью), предпочтительно должен быть меньше угла, равного половине угла при вершине конуса конического участка форсуночной детали, на величину в пределах от примерно 0,1° до примерно 1,5°, преимущественно на величину в пределах от примерно 0,25° до примерно 0,75°.

С технологический точки зрения предпочтителен вариант, в котором седло клапанной втулки на форсуночной детали расположено непосредственно рядом с ее коническим участком, на котором закреплен направляющий элемент. Седло предпочтительно при этом выполнять в форме выпуклого конического седла с существенно более плоским углом, равным половине угла при вершине конуса конической поверхности, по сравнению с углом, равным половине угла при вершине конуса конического участка форсуночной детали, для закрепления на ней направляющего элемента. Наряду с этим возможно также выполнение седла в виде плоского седла или даже в виде вогнутого конического седла.

Для обеспечения посадки с натягом между направляющим элементом и форсуночной деталью существуют различные возможности. В одном из таких возможных вариантов направляющий элемент сплошной контактной поверхностью прилегает к форсуночной детали, прежде всего к ее коническому участку.

Альтернативно этому указанную контактную поверхность можно выполнять прерывающейся, прежде всего, кольцеобразно прерывающейся, предпочтительно за счет ее выполнения с выемкой, т.е. с не контактирующей зоной на направляющем элементе и/или на форсуночной детали. В этом варианте образуются две, прежде всего кольцевые, разделенные в осевом направлении выемкой контактные зоны между направляющим элементом и форсуночной деталью, благодаря чему удается дополнительно повысить заклинивающее действие.

С целью обеспечить при открытом управляющем клапане, т.е. при приподнятой со своего седла клапанной втулке, возможность свободного перетекания того количества топлива (управляющего количества топлива), которое поступает из управляющей полости, в направлении находящейся под низким давлением зоны форсунки необходим выпускной канал, ведущий из заполненного топливом объема внутри клапанной втулки. Для этого в направляющем элементе предпочтительно предусматривать, по меньшей мере, одно поперечное отверстие. Такое поперечное отверстие при этом не обязательно должно проходить под прямым углом к продольной оси клапанной втулки, а может также проходить наклонно. Дополнительно к этому или альтернативно этому для образования осевого выпускного канала на наружной боковой поверхности клапанной втулки и/или на внутренней боковой поверхности направляющего элемента можно выполнить по меньшей мере одну лыску (плоский участок). Равным образом выпускное отверстие или выпускной канал, через которое, соответственно через который управляющее количество топлива может перетекать прежде всего снизу под направляющим элементом наружу в зону низкого давления, можно предусмотреть в форсуночной детали.

Другие преимущества, отличительные особенности и частности изобретения более подробно рассмотрены в последующем описании на примере предпочтительных вариантов осуществления изобретения со ссылкой на прилагаемые к описанию чертежи, на которых показано:

на фиг.1 - упрощенный вид фрагмента форсунки, выполненной в виде форсунки для системы "common rail", и

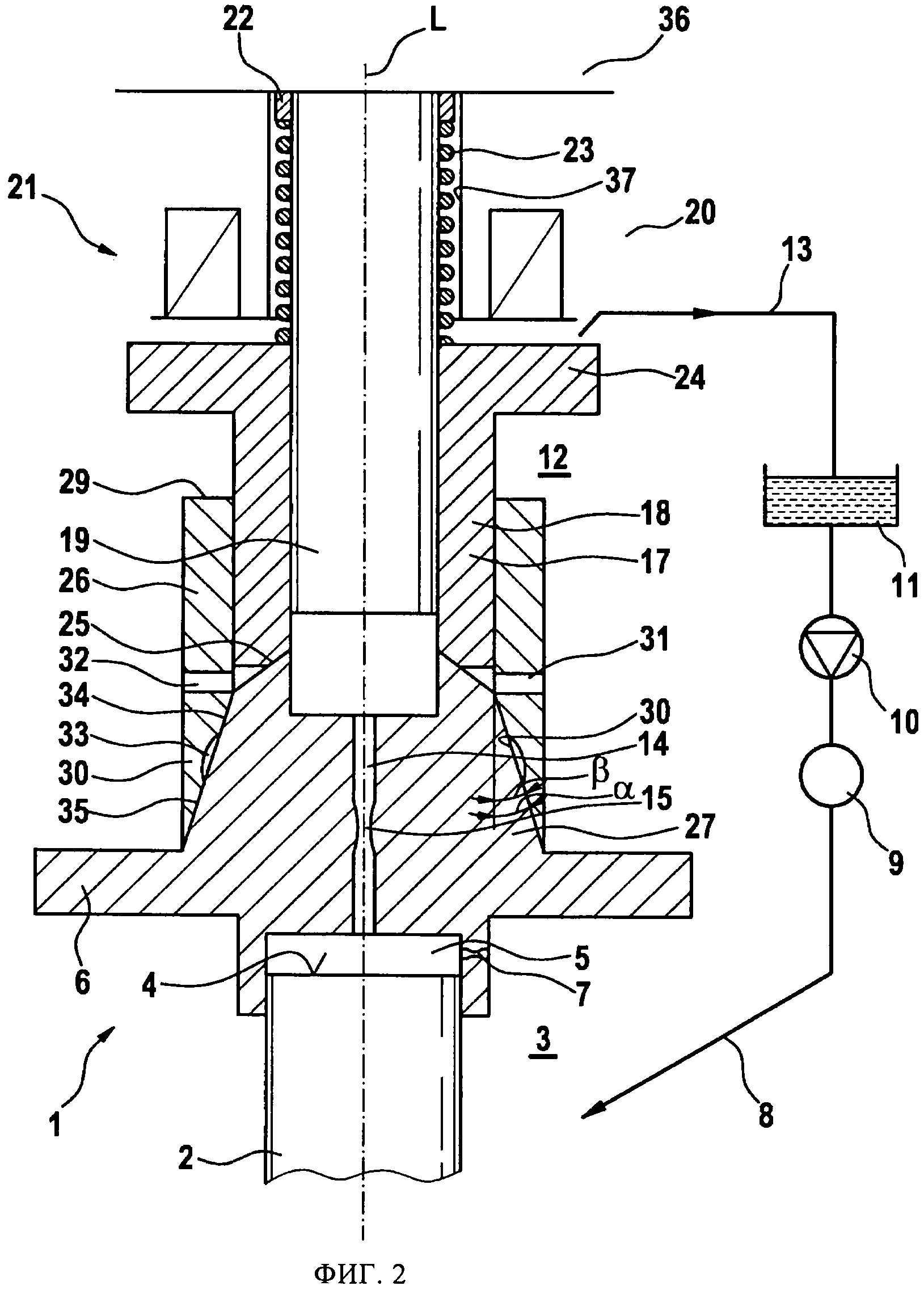

на фиг.2 - упрощенный вид фрагмента форсунки, выполненной по другому варианту.

На чертежах одинаковые по своей конструкции и выполняемой функции детали и элементы обозначены одними и теми же позициями.

На фиг.1 схематично показан фрагмент форсунки 1, выполненной в виде топливной форсунки для системы "common rail" и предназначенной для впрыскивания топлива в не показанную на чертеже камеру сгорания в двигателе внутреннего сгорания (ДВС). Приведенное на фиг.1 изображение служит исключительно для пояснения принципа работы форсунки, при этом представленные на чертеже соотношения между размерами не соответствуют реальным размерным пропорциям.

Форсунка 1 имеет показанный на чертеже лишь частично цельный или составной клапанный элемент 2, который может перемещаться между своими открытым и закрытым положениями. В своем открытом положении (перемещенном вверх в плоскости чертежа положении) клапанный элемент 2 открывает путь прохождения потока топлива из полости 3 высокого давления через систему не показанных на чертеже распылительных отверстий в камеру сгорания в ДВС.

Своим верхним торцом 4 клапанный элемент 2 ограничивает управляющую полость 5. Управляющая полость расположена радиально внутри выступающей в полость 3 высокого давления втулкообразной части форсуночной детали 6.

В управляющей полости 5 оканчивается выполненный во втулкообразной части форсуночной детали 6 входной дроссель 7, через который топливо поступает в управляющую полость 5 из полости 3 высокого давления. В полость 3 высокого давления находящееся под высоким давлением топливо, в свою очередь, поступает по топливопроводу 8 из общей топливной магистрали 9 ("rail"). В общую топливную магистраль топливо подается из находящегося под низким давлением топливного бака 11 насосом 10 высокого давления, выполненным, прежде всего, в виде радиально-поршневого насоса. В топливный бак 11 по сливному топливопроводу 13, ведущему от форсунки, из ее зоны 12 низкого давления стекает также более подробно рассмотренное ниже управляющее количество топлива.

Из управляющей полости 5 отходит проходящий в осевом направлении в форсуночной детали 6 сливной канал 14. Такой сливной канал имеет сливной дроссель 15 или выполнен в виде него. Сливной канал 14 расширяется на своем верхнем в плоскости чертежа участке и оканчивается в клапанной камере 16, которая радиально снаружи ограничена форсуночной деталью 6, а также примыкающей к ней в осевом направлении клапанной втулкой 17 управляющего клапана 18 (сервоклапана). Сверху в осевом направлении клапанная камера 16 управляющего клапана 18 ограничена подвижным в осевом направлении работающим на сжатие стержнем 19, который находящимся в клапанной камере 16 топливом поджимается в осевом направлении вверх в плоскости чертежа к сливному патрубку 36. Для этого работающий на сжатие стержень 19 проходит через отверстие 37 в корпус 20 электромагнитного привода 21. Своей верхней в плоскости чертежа частью работающий на сжатие стержень 19 вставлен в направляющую его перемещение втулку 22, которая усилием закрывающей пружины 23, опирающейся на выполненный за одно целое с клапанной втулкой 17 плоский якорь 24, поджимается к сливному патрубку 36. Одновременно с этим закрывающая пружина 23 своим усилием воздействует на плоский якорь 24 и тем самым на клапанную втулку, поджимая их в осевом направлении вниз в плоскости чертежа к выполненному на клапанной детали 6 седлу 25 управляющего клапана 18, выполненному в виде конического седла. В другом варианте закрывающая пружина может опираться на кольцевой буртик корпуса 20 электромагнитного привода 21.

Учитывая тот факт, что внутри клапанной камеры клапанная втулка 17 не имеет поверхности приложения к ней действующего в осевом направлении давления топлива, управляющий клапан 18 представляет собой уравновешенный по давлению в осевом направлении сервоклапан.

Для направленного перемещения клапанной втулки 17 по ее наружному периметру предусмотрен втулкообразный направляющий элемент 26 в виде полого цилиндра. Такой направляющий элемент 26 по посадке с натягом закреплен на коническом участке 27 форсуночной детали 6, при этом угол α, равный половине угла при вершине конуса конического участка 27, для наглядности показан на чертеже значительно большим, нежели преимущественно выполняемый в реальности угол. В реальности угол α между конической поверхностью 28 и осью, параллельной продольной оси L управляющего клапана 18, в рассматриваемом примере составляет примерно 1°.

Обращенный от конического участка торец 29 направляющего элемента 26 расположен с осевым отступом от нижней стороны плоского якоря 24. Как показано из фиг.1, седло 25 расположено радиально внутри конического участка 27, соответственно конической поверхности 28.

Направляющий элемент 26 по посадке с натягом закреплен на коническом участке 27 клапанного элемента 26. Угол β, равный половине угла при вершине внутреннего конуса 30, в собранном состоянии так же, как и угол α, равный половине угла при вершине конуса конического участка 27 форсуночной детали 6, также составляет 1°. Перед сборкой же угол β, равный половине угла при вершине внутреннего конуса 30, несколько меньше угла α. При напрессовывании направляющего элемента 26 на конический участок 27 внутренний конус упруго расширяется в радиальном направлении и таким путем повышает заклинивающее действие. Показанное на чертеже соединение с силовым замыканием между направляющим элементом 26 и коническим участком 27 форсуночной детали 6 представляет собой своего рода посадку по конусу Морзе.

В направляющем элементе 26 выполнены два поперечных отверстия 31 и 32, которые расположены на уровне седла 25 диаметрально друг против друга и проходят с небольшим наклоном и через которые топливо из клапанной камеры 16 может при приподнятой от седла 25 клапанной втулке 17 управляющего клапана 18 перетекать в ту окружающую направляющий элемент 26 зону 12 форсунки, где преобладает низкое давление. Из этой зоны 12 низкого давления топливо может перетекать по сливному топливопроводу 13 в топливный бак 11.

Для открытия клапанного элемента 2 необходимо снизить давление в управляющей полости 5. Для этого клапанная втулка 17 из показанного на фиг.1 положения при подаче электрического тока на электромагнитный привод 21 перемещается вверх в плоскости чертежа, в результате чего топливо может перетекать через выполненный на коническом участке 27 центральный сливной канал 14 в клапанную камеру 16, из нее - в радиальном направлении под клапанной втулкой и через поперечные отверстия 31, 32 в зону 12 низкого давления и из нее - к сливному топливопроводу 13.

Дополнительно к выполнению сливного дросселя 15 в сливном канале 14 или альтернативно этому сами поперечные отверстия 31, 32 могут быть выполнены в виде сливных дросселей.

Поскольку проходное сечение сливного дросселя 15 больше проходного сечения входного дросселя 7, при открытом управляющем клапане 18 происходит слив практически всего топлива из управляющей полости 5, в результате чего снижается закрывающее усилие, действующее на клапанный элемент 2, который поэтому приподнимается от своего не показанного на чертеже седла и открывает путь прохождения потока топлива. Для закрытия клапанного элемента 2 прекращают подачу электрического тока на электромагнитный привод 21, в результате чего клапанная втулка 17 под действием усилия закрывающей пружины 23 перемещается в осевом направлении вниз к своему седлу 25, после окончательного опускания на которое дальнейшее перетекание топлива из клапанной камеры 16 в зону низкого давления невозможно. В результате продолжающегося поступления топлива через входной дроссель 7 в управляющую полость 5 давление в ней, а тем самым и действующее на клапанный элемент 2 закрывающее усилие возрастают.

Форсунка 1 в показанном на фиг.2 варианте ее выполнения в основном соответствует форсунке, выполненной по показанному на фиг.1 варианту, и поэтому во избежание повторений в дальнейшем рассматриваются только различия между обоими этими вариантами. В отношении общих для обоих вариантов моментов можно сослаться на предшествующее описание чертежей.

Единственное отличие от показанного на фиг.1 варианта заключаются в том, что посадка с натягом между направляющим элементом 26 и коническим участком 27 форсуночной детали 6 реализована иным образом. На поверхности внутреннего конуса 30 направляющего элемента 26 выполнена кольцевая выемка 33, из-за наличия которой направляющий элемент прилегает к коническому участку 27 форсуночной детали 6 по двум отстоящим друг от друга в осевом направлении контактным поверхностям 34, 35. Благодаря этому удается дополнительно повысить заклинивающее действие в посадке между направляющим элементом 26 и форсуночной деталью 6.

Вместо показанных на чертеже поперечных отверстий 31, 32 в направляющем элементе 26 для отвода топлива из клапанной камеры 16 при открытом управляющем клапане 18 на наружной боковой поверхности клапанной втулки 17 и/или на внутренней боковой поверхности направляющего элемента 26 можно предусмотреть проходящие предпочтительно в осевом направлении лыски.

Реферат

Изобретение относится к топливной форсунке для двигателя внутреннего сгорания (ДВС), предпочтительно для системы впрыскивания с общей топливной магистралью - "common rail". Форсунка содержит управляющий клапан (18). Управляющий клапан (18) управляет прохождением потока топлива через выполненный в форсуночной детали (6) сливной канал (14). Поток проходит от управляющей полости (5), ограниченной подвижным в осевом направлении клапанным элементом (2), в направлении зоны (12) форсунки (1) находящейся под низким давлением зоны (12). Клапан (18) содержит форсуночную деталь (6). Форсуночная деталь (6) включает клапанную втулку (17). Клапанная втулка (17) установлена с возможностью направленного перемещения в охватывающем ее наружную боковую поверхность направляющем элементе (26). Направляющий элемент (26) выполнен в виде детали, отдельной от форсуночной детали (6) и закрепленной на ней. Закрепление может выполняться на коническом участке по посадке с натягом. В направляющем элементе (26) выполнено поперечное отверстие (31, 32) для отвода топлива из сливного канала (14). Технический результат заключается в упрощении конструкции форсунки и в повышении прочности клапанной втулки. 8 з.п. ф-лы, 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Топливная система с агрегатными форсунками с гидравлическим приводом и электронным управлением и способ действия топливной системы

Пьезоэлектрический привод

Комментарии