Клапанная форсунка для двигателей внутреннего сгорания и способ ее изготовления - RU2267640C2

Код документа: RU2267640C2

Чертежи

Описание

Настоящее изобретение относится к клапанной форсунке для двигателей внутреннего сгорания (ДВС).

Из патента DE 4101235 С известна клапанная форсунка указанного типа, имеющая несущий элемент, внутри которого с возможностью осевого перемещения против усилия по меньшей мере одной запорной пружины установлен выполненный в форме поршня клапанный элемент, который на некотором участке своей длины имеет возможность направленного перемещения в предназначенном для этого отверстии и который своим ближним к камере сгорания концом управляет открытием по меньшей мере одного распылительного отверстия. В известной форсунке также имеется полость установки пружин, в которой расположена по меньшей мере одна запорная пружина и которая выполнена в несущем, или опорном, элементе (корпус форсунки) со стороны дальнего от камеры сгорания конца направленно перемещающегося участка клапанного элемента. Клапанный элемент нагружен усилием по меньшей мере одной запорной пружины, которая своим дальним от камеры сгорания концом опирается на соответствующий выполненный в виде поршня регулировочный палец, зафиксированный в полости установки пружин. Кроме того, на клапанном элементе выполнена конусная поверхность, нагружаемая высоким давлением топлива, благодаря чему при определенном давлении открытия клапанного элемента на клапанный элемент в осевом направлении действует равнодействующее усилие, превышающее усилие по меньшей мере одной запорной пружины.

В известной форсунке запорные пружины создают усилие, направленное в сторону, противоположную направлению усилия, создаваемого приложенным к клапанному элементу давлением топлива. При этом первая запорная пружина зажата между дальним от камеры сгорания концом полости установки пружин и тарелкой, которая соединена с клапанным элементом нажимным стержнем. Вторая запорная пружина опирается ближним к камере сгорания концом на соединяемую с клапанным элементом упорную втулку, а дальним от камеры сгорания концом упирается в регулировочный палец. На участке расположения этого регулировочного пальца в стенке полости установки пружин имеются утоненные участки, которые для фиксации регулировочного пальца зачеканиваются внутрь полости установки пружин.

Сборку клапанной форсунки осуществляют следующим образом. Сначала в полость установки пружин вставляют первую запорную пружину вместе с тарелкой, в которую упирается ближний к камере сгорания конец этой пружины. Усилие предварительного сжатия первой запорной пружины, которым определяется давление открытия клапанного элемента форсунки, можно регулировать подбором длины нажимного стержня, а усилие предварительного сжатия второй запорной пружины, которым также определяется давление открытия клапанного элемента форсунки, можно регулировать подбором толщины компенсационной шайбы. Затем в полость установки пружин вставляют регулировочный палец, который фиксируют зачеканиванием в заданном месте. На следующей стадии сквозь регулировочный палец до упора в тарелку пружины вставляют нажимной стержень, а также устанавливают вторую запорную пружину, компенсационную шайбу и упорную втулку. После этого с корпусом форсунки соединяют основной элемент форсунки (называемый далее корпусом распылителя), стягивая их накидной натяжной гайкой, при этом в соединенном состоянии клапанный элемент упирается в нажимной стержень. Для контроля исправности работы на полностью собранной форсунке измеряют давление ее открытия (давления начала впрыскивания), определяемое усилием предварительного сжатия обеих запорных пружин. В том случае, когда значение давления открытия форсунки не соответствует заданному, корпус распылителя снова отсоединяют от корпуса форсунки и в соответствии с результатами измерений заменяют компенсационную шайбу и нажимной стержень. После этого клапанную форсунку собирают вновь и повторно измеряют давления открытия. Такой процесс повторяют до тех пор, пока давление открытия не будет соответствовать заданному значению.

Применявшийся до настоящего времени способ сборки клапанных форсунок связан со значительными затратами времени и средств. Кроме того, многократная сборка-разборка клапанной форсунки повышает опасность попадания в полость установки пружин и на упорный участок клапанного элемента частиц грязи, которые отрицательно сказываются на надежности работы клапанной форсунки. При этом требуется изготавливать большое количество нажимных стержней различной длины, соответственно компенсационных шайб различной толщины, чтобы при проведении наладочных или регулировочных работ в наличии всегда имелась бы деталь необходимого размера. Хранение столь больших запасов деталей связано с дополнительными затратами.

Отличия предлагаемой в изобретении клапанной форсунки от форсунки, известной из DE 4101235 С, заключаются в том, что в несущем элементе форсунки в стенке полости установки пружин примерно на уровне этого регулировочного пальца выполнено по меньшей мере одно сквозное регулировочное отверстие, предназначенное для введения сквозь него регулировочного инструмента, позволяющего регулировать осевое положение указанного регулировочного пальца, который после установки таким путем давления открытия клапанной форсунки на заданное значение неподвижно зафиксирован зачеканиванием в полости установки пружин за счет пластической деформации утоненной перегородки, оставленной в стенке этой полости установки пружин.

Преимущество предлагаемой в изобретении клапанной форсунки для ДВС по сравнению с известными решениями состоит в том, что каждая из двух запорных пружин упирается своим дальним от камеры сгорания концом в один из регулировочных пальцев, который может быть зафиксирован в определенном положении за счет пластической деформации окружающей его стенки, но который вплоть до его окончательной фиксации можно перемещать в осевом направлении в полости установки пружин регулировочным инструментом, что позволяет регулировать давление открытия клапанного элемента форсунки без замены ее деталей.

В частных вариантах конструкции предлагаемой в изобретении клапанной форсунки утоненная перегородка в стенке несущего элемента форсунки может быть образована дном по меньшей мере одного выполненного в этой стенке на уровне регулировочного пальца и предназначенного для зачеканивания глухого, обращенного внутрь отверстия. При зачеканивании регулировочного пальца такая утоненная перегородка вдавливается внутрь.

На боковой поверхности регулировочного пальца может быть выполнен по меньшей мере один кольцевой поясок, который при зачеканивании регулировочного пальца для более эффективной фиксации последнего может вдавливаться во вдавливаемую внутрь утоненную перегородку. В этом случае предпочтительно, чтобы предназначенное для зачеканивания отверстие, сквозь которое в полость установки пружин вставляется регулировочный инструмент, проходило перпендикулярно оси клапанного элемента, что достаточно просто реализовать с технической точки зрения при малых затратах. В этом случае регулировочный инструмент имеет на конце той его части, которая вставляется в регулировочное отверстие, скошенную форму, благодаря чему при перемещении в регулировочном отверстии этот скошенный конец регулировочного инструмента скользит по соответствующему скосу, выполненному на дальней от камеры сгорания стороне регулировочного пальца. Тем самым к регулировочному пальцу прикладывается осевое усилие.

В другом предпочтительном варианте выполнения изобретения предлагается располагать сквозное регулировочное отверстие проходящим радиально от внешней поверхности несущего элемента форсунки и оканчивающимся в полости установки пружин. При этом регулировочное отверстие может проходить перпендикулярно продольной оси клапанного элемента или наклонно, под углом 30-60°, предпочтительно под углом около 45°, к ней. В последнем случае это позволяет прикладывать к регулировочному пальцу высокое осевое усилие. При этом конец регулировочного инструмента предпочтительно выполнять закругленной формы, что обеспечивает беспрепятственное скольжение регулировочного инструмента по регулировочному пальцу в процессе перемещения последнего в полости установки пружин.

Кроме того, в несущем элементе форсунки может быть выполнено несколько регулировочных отверстий, которые предпочтительно симметрично распределены по окружности вокруг продольной оси полости установки пружин.

Регулировочный палец может быть выполнен в форме полого цилиндра.

Предпочтительно также, чтобы дальний от камеры сгорания конец регулировочного пальца был выполнен выпукло изогнутой или конической формы. В последнем случае вершина конуса обращена в противоположную от камеры сгорания сторону. Благодаря этому на регулировочном пальце образуется скос, с которым при осевом перемещении регулировочного пальца эффективно может взаимодействовать регулировочный инструмент.

Наконец, та часть регулировочного инструмента, которая вставляется в регулировочное отверстие, может быть выполнена стержневой формы со скошенным или закругленным концом.

Предлагаемый в изобретении способ отличается от известного из DE 4101235 С способа следующим. В выполненное в стенке полости установки пружин регулировочное отверстие вставляют регулировочный инструмент таким образом, чтобы он воздействовал на регулировочный палец. Регулировочный палец перемещают регулировочным инструментом в осевом направлении, одновременно измеряя давление открытия клапанной форсунки до тех пор, пока давление открытия форсунки не будет соответствовать заданному значению. Затем пластически деформируют утоненную перегородку в стенке полости установки пружин на уровне расположения регулировочного пальца, фиксируя его тем самым в отрегулированном положении, и регулировочный инструмент извлекают из регулировочного отверстия.

Предпочтительным вариантом осуществления предлагаемого способа изготовления клапанной форсунки является вариант, в котором сначала в полость установки пружин вставляют регулировочный палец, а затем осуществляют окончательную сборку всех остальных деталей форсунки. Регулировочный палец допускает свободное его перемещение в полости установки пружин, обеспечивая тем самым простую регулировку давления открытия клапанного элемента форсунки, что не требует замены деталей форсунки или ее неоднократной сборки-разборки.

Положение регулировочного пальца можно регулировать перемещением воздействующей на этот регулировочный палец в осевом направлении контактной поверхностью вставленного сквозь стенку полости установки пружин инструмента против действующего на клапанный элемент усилия открытия.

Другие преимущества изобретения и предпочтительные варианты его выполнения представлены в последующем описании, которое иллюстрируется приложенными к нему чертежами.

Ниже предлагаемая в изобретении клапанная форсунка для ДВС более подробно рассмотрена на примере одного из вариантов ее выполнения со ссылкой на прилагаемые чертежи, на которых показано:

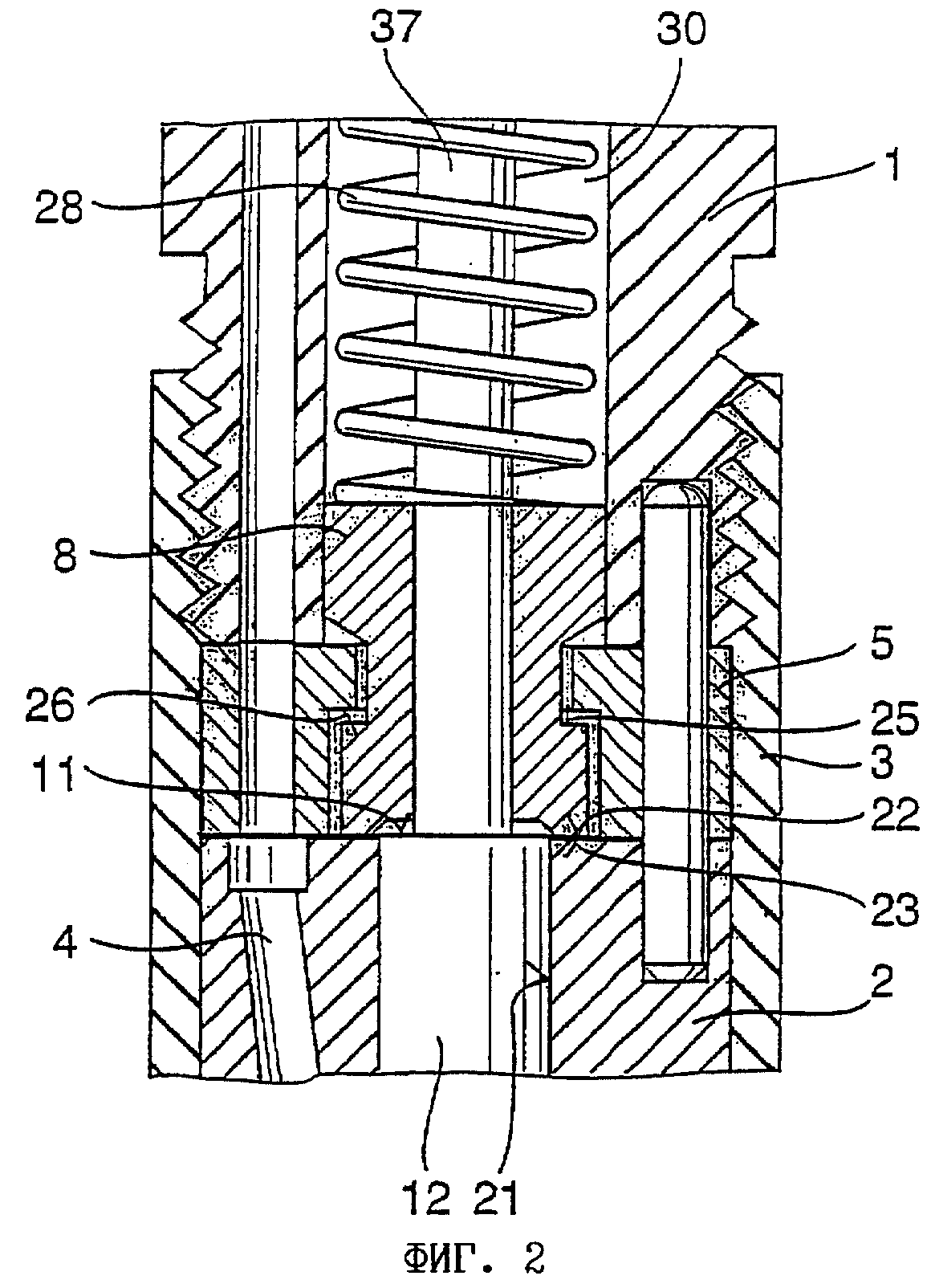

на фиг.1 - клапанная форсунка с двумя запорными пружинами в продольном разрезе,

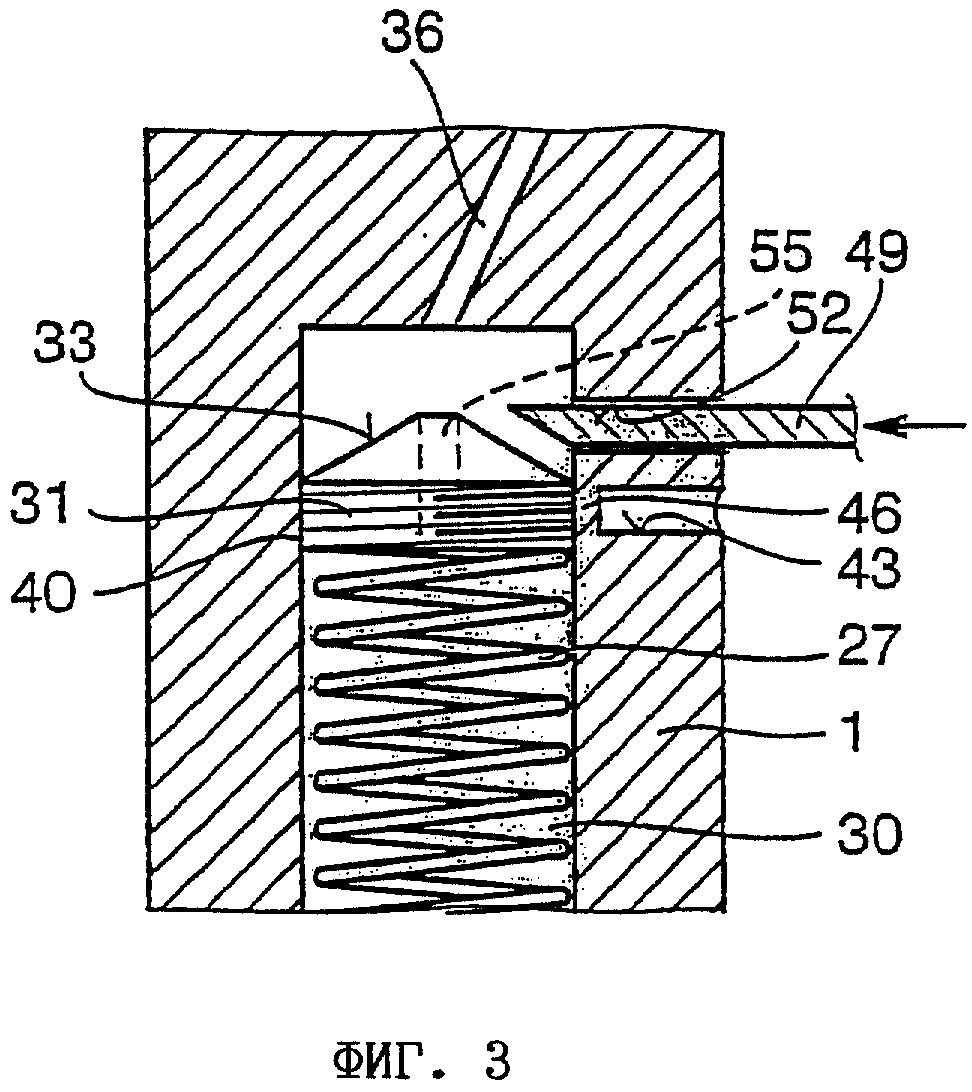

на фиг.2 - увеличенное изображение фрагмента клапанной форсунки по фиг.1 на участке расположения прокладочной шайбы,

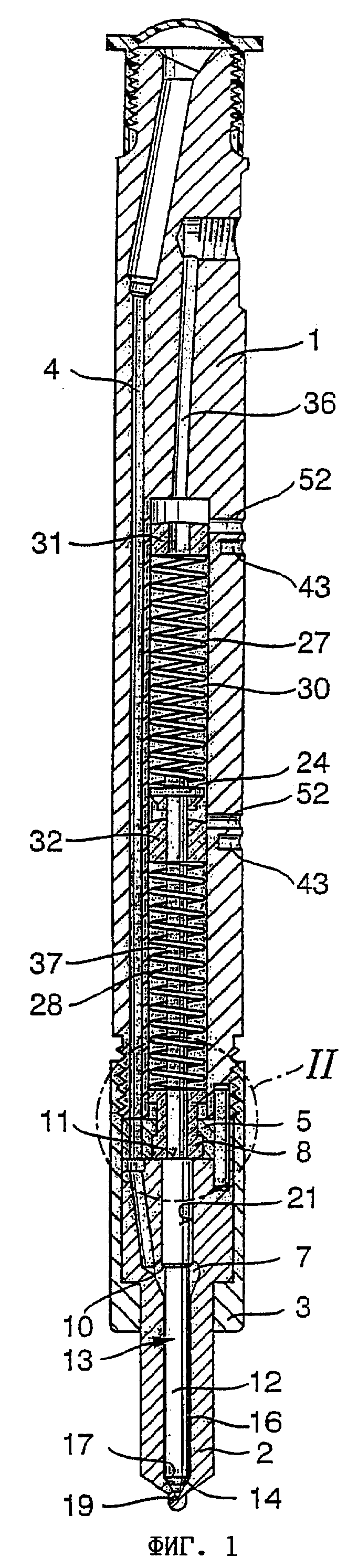

на фиг.3 - увеличенное изображение фрагмента клапанной форсунки по фиг.1 на участке расположения регулировочного пальца первой запорной пружины и

на фиг.4 - аналогичное фиг.3 изображение фрагмента клапанной форсунки с другим выполнением регулировочного отверстия и регулировочного инструмента.

На фиг.1 в продольном разрезе показана предлагаемая в изобретении клапанная форсунка для ДВС. Эта форсунка имеет несущий, или опорный, элемент 1 (называемый далее корпусом форсунки), с которым соединен стянутый с ним накидной натяжной гайкой 3 через прокладку в виде прокладочной шайбы 5 основной элемент 2 форсунки (называемый далее корпусом распылителя). В корпусе 2 распылителя выполнено отверстие 21, в котором установлен подвижный в осевом направлении и выполненный в форме поршня клапанный элемент 12, который направленно перемещается в дальнем от камеры сгорания участке этого отверстия 21. На клапанном элементе 12 имеется конусная поверхность 10, которая образована за счет его сужения в сторону камеры сгорания и которая расположена в окружающей ее напорной полости 7. Эта напорная полость 7 через подводящий канал 4, выполненный в корпусе 2 распылителя, прокладочной шайбе 5 и корпусе 1 форсунки, может соединяться с источником подачи топлива под высоким давлением (не показан).

Ближний к камере сгорания конец клапанного элемента 12 выполнен в виде уплотняющей поверхности 14, которая взаимодействует с выполненным в корпусе 2 распылителя седлом 17. В этом седле 17 имеется по меньшей мере одно распылительное отверстие 19, которое при закрытом клапанном элементе 12 перекрыто уплотняющей поверхностью 14, а при открытом клапанном элементе 12 может соединяться с напорной полостью 7 через образованный между клапанным элементом 12 и отверстием 21 кольцевой канал 16. В дальний от камеры сгорания конец клапанного элемента 12 упирается нагруженный усилием первой запорной пружины 27 нажимной стержень 37, который расположен практически соосно с продольной осью 13 клапанного элемента 12 и который входит в полость 30 установки пружин, выполненную в корпусе 1 форсунки.

На фиг.2 в увеличенном масштабе показан фрагмент клапанной форсунки по фиг.1 на участке расположения прокладочной шайбы 5. Диаметр нажимного стержня 37 меньше диаметра перемещающегося в отверстии 21 участка клапанного элемента 12, благодаря чему на переходном участке между клапанным элементом 12 и нажимным стержнем 37 образуется кольцевой уступ 11. На ходе открытия кольцевой уступ 11 клапанного элемента 12 упирается в упорную втулку 8, которая окружает нажимной стержень 37 и которая проходит сквозь прокладочную шайбу 5. Упорная втулка 8, которая может быть выполнена из нескольких частей, входит внутрь полости 30 установки пружин, при этом дальний от камеры сгорания конец этой втулки выполнен в виде тарелки, на которую одним из своих концов опирается вторая запорная пружина 28, которая обеспечивает перевод клапанного элемента 12 в закрытое положение. На наружной поверхности упорной втулки 8 имеется упорный уступ 25, который образован за счет ее сужения на этом участке в поперечном сечении и которым эта упорная втулка 8 при своем подъеме упирается в предусмотренную на прокладочной шайбе 5 упорную поверхность 26. Таким образом, расстоянием между этими упорным уступом и упорной поверхностью определяется максимальная величина перемещения клапанного элемента 12 на ходе открытия. Упорная втулка 8 своим обращенным к камере сгорания торцом 23 упирается под действием запорной пружины 28 в торец 22 корпуса 2 распылителя.

Рядом с дальним от камеры сгорания концом полости 30 установки пружин расположен выполненный в виде поршня первый регулировочный палец 31, а примерно по середине между обоими концами полости 30 установки пружин расположен второй регулировочный палец 32, также выполненный в виде поршня. При этом по центру второго регулировочного пальца 32 выполнено отверстие, служащее направляющей для нажимного стержня 37. Регулировочные пальцы 31, 32 зафиксированы в полости 30 установки пружин зачеканиванием. Между первым регулировочным пальцем 31 и расположенной на дальнем от камеры сгорания конце нажимного стержня 37 тарелкой 24 установлена с предварительным сжатием первая запорная пружина 27, в качестве которой предпочтительно используется винтовая пружина сжатия. Соответственно между вторым регулировочным пальцем 32 и выполненной на упорной втулке 8 тарелкой установлена с предварительным сжатием вторая запорная пружина 28, в качестве которой также предпочтительно используется винтовая пружина сжатия. Полость 30 установки пружин соединена каналом 36 для отвода просачивающегося топлива, выполненным в корпусе 1 форсунки, с не показанной на чертеже сливной линией.

В стенке полости 30 установки пружин на уровне первого регулировочного пальца 31, а также на уровне второго регулировочного пальца 32 предусмотрено по меньшей мере по одному предназначенному для зачеканивания глухому отверстию 43, после выполнения которых в стенке полости установки пружин остается тонкая, легко пластически деформируемая утоненная перегородка 46. На наружной боковой поверхности регулировочных пальцев 31, 32 выполнено по одному или по несколько кольцевых поясков, в которые при зачеканивании и вдавливается утоненная перегородка 46, остающаяся между дном указанного отверстия 43 и полостью 30 установки пружин. На уровне каждого из дальних от камеры сгорания концов регулировочных пальцев 31, 32 выполнено по одному сквозному регулировочному отверстию 52.

На фиг.3 в увеличенном масштабе показан фрагмент клапанной форсунки по фиг.1 на участке расположения первого регулировочного пальца 31. Дальний от камеры сгорания конец регулировочного пальца 31 выполнен конической формы, благодаря чему образуется скос 33. По центру регулировочного пальца 31 выполнено соосное его оси отверстие 55, через которое просачивающееся топливо может отводиться из полости 30 установки пружин в предназначенный для этой цели канал 36. Регулировочное отверстие 52, выполненное в корпусе 1 форсунки, ориентировано в радиальном направлении в сторону его центра и образует с осью регулировочного пальца 31 практически прямой угол. В регулировочное отверстие 52 можно ввести регулировочный инструмент 49, при этом та часть этого регулировочного инструмента 49, которая вставляется в регулировочное отверстие 52, выполнена примерно стержневой формы со скошенным концом. При перемещении регулировочного инструмента 49 внутрь полости установки пружин этот регулировочный инструмент наталкивается на скос 33 регулировочного пальца 31. При дальнейшем перемещении регулировочного инструмента 49 внутрь полости установки пружин скошенный конец регулировочного инструмента 49 скользит по скосу 33, в результате чего к регулировочному пальцу 31 прикладывается осевое усилие, под действием которого регулировочный палец 31 смещается в сторону камеры сгорания.

На фиг.4 показан другой вариант выполнения регулировочного отверстия 52, которое в данном случае проходит наклонно к оси регулировочного пальца 31 и образует с ней угол в пределах от 30 до 60°, предпочтительно около 45°. Та часть регулировочного инструмента 49, которая вставляется в регулировочное отверстие 52, выполнена с закругленным концом и воздействует на скос 33. По мере перемещения регулировочного инструмента 49 внутрь полости установки пружин в сторону регулировочного пальца 31 последний перемещается в осевом направлении к камере сгорания. При этом регулировочный инструмент 49 скользит по скосу 33. Аналогичным путем через регулировочное отверстие или отверстия 52 регулируется положение и второго регулировочного пальца 32.

В другом варианте выполнения регулировочного пальца 31 его дальний от камеры сгорания конец можно выполнить в отличие от показанных на фиг.3 и 4 вариантов не конической, а иной выпукло изогнутой формы. Соответственно, и регулировочный инструмент 49 также можно выполнить не с простым скосом, как это показано на фиг.3, а со скосом иной формы, обеспечивающим скольжение этого скошенного участка по скосу 33 регулировочного пальца 31. С целью обеспечить более равномерное распределение опорного усилия, приложенного к регулировочным пальцам 31 или 32 при их перемещении, можно предусмотреть также несколько регулировочных отверстий 52, распределив их симметрично по окружности вокруг оси полости 30 установки пружин, и одновременно использовать их для регулировки положения регулировочных пальцев.

Ниже рассмотрен принцип работы клапанной форсунки для впрыскивания топлива. В начале цикла впрыскивания топливо под высоким давлением подается по подводящему каналу 4 в напорную полость 7. В результате на конусную поверхность 10 начинает действовать осевое равнодействующее усилие, направленное от камеры сгорания. Поскольку уплотняющая поверхность 14 клапанного элемента 12 прижата первой запорной пружиной 27 через нажимной стержень 37 к седлу 17, клапанная форсунка открывается только после того, как давление, создаваемое топливом в напорной полости 7, достигнет давления открытия (или давления начала впрыскивания), и приложенное к конусной поверхности 10 усилие превысит усилие, развиваемое первой запорной пружиной 27. В результате приподнятия уплотняющей поверхности 14 от седла 17 распылительное отверстие 19 соединяется через кольцевой канал 16 с напорной полостью 7, и топливо впрыскивается в камеру сгорания. Поскольку при закрытой клапанной форсунке между кольцевым уступом 11 и упорной втулкой 8 имеется некоторый осевой зазор, на первом участке хода открытия клапанный элемент 12 перемещается, преодолевая только усилие первой запорной пружины 27. После упора кольцевого уступа 11 в упорную втулку 8 при дальнейшем перемещении клапанного элемента 12 в направлении открытия вместе с ним перемещается и эта упорная втулка 8. Для такого перемещения необходимо более высокое усилие, поскольку на этом участке хода открытия клапанный элемент 12 должен преодолевать еще и усилие второй запорной пружины 28. После упора клапанного элемента 12 кольцевым уступом 11 в упорную втулку 8 этот клапанный элемент 12 остается в этом положении до тех пор, пока в результате продолжающейся подачи топлива давление в напорной полости 7 не повысится соответственно до уровня, при котором приложенное к конусной поверхности 10 равнодействующее усилие не превысит усилие, создаваемое обеими запорными пружинами 27, 28. Перемещение клапанного элемента в направлении открытия заканчивается в тот момент, когда упорная втулка 8 упрется своим упорным уступом 25 в упорную поверхность 26. Благодаря тому, что на первом участке хода открытия клапанный элемент при своем перемещении преодолевает сначала усилие одной запорной пружины, а затем после прохождения этого первого участка - усилие обеих запорных пружин (27, 28), удается обеспечить оптимальную характеристику впрыскивания, прежде всего при использовании такой клапанной форсунки в дизельных двигателях. Закрытие клапанной форсунки начинается в тот момент, когда давление топлива в напорной полости 7 упадет до уровня, при котором приложенного к конусной поверхности 10 усилия уже будет недостаточно для преодоления усилия, создаваемого запорными пружинами 27, 28. При этом клапанный элемент 12 перемещается под действием направленного в сторону седла 17 ускорения, придаваемого ему упорной втулкой 8 и нажимным стержнем 37, до тех пор, пока его уплотняющая поверхность 14 снова не упрется в седло 17 и не перекроет распылительное отверстие 19.

Ниже рассмотрен способ изготовления описанной выше клапанной форсунки для впрыскивания топлива. Сначала в полость 30 установки пружин помещают оба регулировочных пальца 31 и 32 с обеспечением их осевой подвижности в этой полости 30. Наряду с этим в полость 30 установки пружин помещают остальные детали, располагая их в описанном выше положении, после чего корпус 2 распылителя с прокладкой в виде прокладочной шайбы 5 стягивают накидной натяжной гайкой 3 с корпусом 1 форсунки. Затем в регулировочное отверстие 52, предназначенное для регулировки первого регулировочного пальца 31, вставляют регулировочный инструмент 49, которым этот первый регулировочный палец 31 перемещают против усилия первой запорной пружины 27 в определенное положение. Далее измеряют давление открытия, определяемое создаваемым первой запорной пружиной 27 усилием ее предварительного сжатия, после чего при необходимости изменяют положение регулировочного пальца 31, соответственно корректируют тем самым отрегулированное давление открытия, перемещая регулировочным инструментом 49 первый регулировочный палец 31 в осевом направлении в соответствии с результатами измерений. Если измеренное давление начала впрыскивания у клапанной форсунки слишком велико, то регулировочный палец 31 следует переместить от камеры сгорания, а если оно слишком мало, то регулировочный палец 31 следует соответственно переместить к камере сгорания. Этот процесс повторяют до тех пор, пока давление начала впрыскивания у клапанной форсунки не будет отрегулировано на заданное значение.

Альтернативно рассмотренному выше варианту давление открытия или давление начала впрыскивания можно измерять непрерывно в процессе перемещения регулировочного пальца 31, используя пригодное для этой цели устройство. Для фиксации первого регулировочного пальца 31 в найденном оптимальном положении этот регулировочный палец 31 в завершение зачеканивают в полости 30 установки пружин, вдавливая в эту полость описанным выше путем утоненную перегородку 46, образующую дно отверстия 43. После зачеканивания регулировочный инструмент 49 извлекают из регулировочного отверстия 52, а само это отверстие 52 закрывают. Для этой цели в регулировочное отверстие 52 можно, например, запрессовывать стальной шарик. После этого аналогичным образом регулируют положение второго регулировочного пальца 32.

Вместо регулировочного инструмента 49 со скошенной поверхностью для передачи перестановочного усилия на регулировочные пальцы 31, 32 можно использовать также инструмент, вставляемый в полость установки пружин, конец которого можно выполнить с профильным выступом в виде кулачка. В этом случае усилие на регулировочный палец будет передаваться за счет проворачивания регулировочного инструмента.

Описанный выше способ применим и к клапанным форсункам, в полости 30 которых установлена только одна запорная пружина. Равным образом в полости 30 можно устанавливать и более двух пружин, усилие которых, определяющее давление начала впрыскивания, также можно регулировать описанным выше способом путем перемещения регулировочного пальца.

Реферат

Изобретение относится к двигателестроению, в частности к топливной аппаратуре двигателей внутреннего сгорания. Изобретение позволяет снизить затраты времени и средств на сборку форсунки, повысить надежность работы форсунки. Клапанная форсунка для двигателей внутреннего сгорания (ДВС) имеет несущий элемент, внутри которого с возможностью осевого перемещения против усилия по меньшей мере одной запорной пружины установлен выполненный в форме поршня клапанный элемент, который на некотором участке своей длины имеет возможность направленного перемещения в предназначенном для этого отверстии и который своим ближним к камере сгорания концом управляет открытием по меньшей мере одного распылительного отверстия. Форсунка также имеет полость установки пружин, в которой расположена по меньшей мере одна запорная пружина и которая выполнена в несущем элементе со стороны дальнего от камеры сгорания конца направленно перемещающегося участка клапанного элемента. Клапанный элемент нагружен усилием по меньшей мере одной запорной пружины, которая своим дальним от камеры сгорания концом опирается на соответствующий выполненный в виде поршня регулировочный палец, зафиксированный в полости установки пружин. Форсунка также имеет далее выполненную на клапанном элементе конусную поверхность, нагружаемую высоким давлением топлива, благодаря чему при определенном давлении открытия клапанного элемента на него в осевом направлении действует равнодействующее усилие, превышающее усилие по меньшей мере одной запорной пружины. В несущем элементе форсунки в стенке полости установки пружин примерно на уровне этого регулировочного пальца выполнено по меньшей мере одно сквозное регулировочное отверстие, предназначенное для введения сквозь него регулировочного инструмента, позволяющего регулировать осевое положение указанного регулировочного пальца, который после установки таким путем давления открытия клапанной форсунки на заданное значение неподвижно зафиксирован зачеканиванием в полости установки пружин за счет пластической деформации утоненной перегородки, оставленной в стенке этой полости установки пружин. В способе изготовления клапанной форсунки для ДВС в выполненное в стенке полости установки пружин регулировочное отверстие вставляют регулировочный инструмент таким образом, чтобы он воздействовал на регулировочный палец. Перемещают регулировочный палец регулировочным инструментом в осевом направлении, одновременно измеряя давление открытия клапанной форсунки до тех пор, пока давление открытия форсунки не будет соответствовать заданному значению. Пластически деформируют утоненную перегородку в стенке полости установки пружин на уровне расположения регулировочного пальца, фиксируя его тем самым в отрегулированном положении, и регулировочный инструмент извлекают из регулировочного отверстия (52). 2 н. и 13 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для впрыска топлива в двигатель внутреннего сгорания

Устройство для вспрыска топлива в двигатель внутреннего сгорания

Комментарии