Топливный бак, упрочненный модулем подачи топлива - RU111485U1

Код документа: RU111485U1

Чертежи

Описание

Уровень техники

Вследствие изменений давления и степени разрежения топливный бак может деформироваться, например, из-за разницы между атмосферным давлением вокруг корпуса бака и давлением газовой смеси воздуха и паров топлива внутри него. Например, когда давление газов в корпусе бака превышает атмосферное, верх бака может растянуться в направлении от его днища. Когда атмосферное давление превышает давление газов в корпусе бака, его верх может осесть в направлении днища бака.

Изменения давления и степени разрежения, воздействующие на топливный бак, могут усиливаться, когда используется система контроля испарений (EVAP), чтобы уменьшить выхлопы и утечку топлива, например, в автомобилях с гибридным приводом. Например, топливные баки могут быть частично упрочнены путем утолщения стенок и/или включения опорных (несущих) элементов в корпус бака в дополнение к различным ненесущим компонентам, таким как датчики и компоненты системы подачи топлива.

В одном из известных вариантов корпус топливного бака может содержать ненесущий модуль подачи топлива (интегрированная система, в которой объединены в единый блок, расположенный в корпусе топливного бака, различные компоненты топливной системы). Такие модули подачи топлива могут не обеспечивать конструкционное повышение прочности топливных баков. Например, ненесущий модуль подачи топлива может содержать верхний фланец и чашку днища, которые соединены скользящим образом, например, с помощью скользящей стальной арматуры и пружинных рессор, как описано в патентном документе US 7,159,578.

Авторы данного изобретения выявили проблемы такого подхода. Например, опорные элементы, находящиеся внутри топливного бака, могут уменьшать его объем и доступное пространство для датчиков и/или компонентов системы доставки топлива, например, для модуля подачи топлива. Кроме того, утолщение стенок топливного бака может повлиять на размер материальных затрат и вес бака, что может привести, например, к более низкой топливной эффективности автомобиля.

Раскрытие полезной модели

Чтобы хотя бы частично разрешить эти проблемы, предложена система, содержащая следующие элементы: топливный бак, имеющий верхнюю и нижнюю стенки; опорный элемент, который содержит множество компонентов топливной системы и который присоединен к верхней и нижней стенкам топливного бака. В некоторых примерах опорный элемент может представлять собой модуль подачи топлива, обеспечивающий опору конструкции.

Конструкционный опорный модуль подачи топлива, содержащий верхнюю крышку и корпус, может быть установлен в топливном баке, имеющем верхнюю и нижнюю стенки, следующим способом:

вставляют корпус в отверстие в верхней стенке, размер которого позволяет вместить корпус;

вставляют основание корпуса в фиксатор, прикрепленный к нижней стенке и выполненный с возможностью вмещать и закреплять основание; и

прикрепляют верхнюю крышку к верхней стенке.

При этом опорный модуль подачи топлива содержит практически цилиндрический полый корпус, вмещающий топливный насос, датчик топлива, содержащий рычажок с прикрепленным к нему поплавком и увеличивающий расстояние под стенкой фиксатора. Вставление корпуса в отверстие в верхней стенке включает в себя наклонение корпуса так, чтобы поместить поплавок в топливный бак до корпуса, а затем выпрямление корпуса после помещения поплавка в топливный бак и вставление корпуса в отверстие со сдвигом, пока рычажок датчика топлива не окажется в баке.

Прикрепление верхней крышки к верхней стенке включает в себя сцепление одного или более элемента, расположенного на прикрепленном к крышке запорном кольце, с одним или более соответствующих элементов, расположенных на верхней стенке, а также герметизацию отверстия. При этом на основании корпуса содержится совокупность внешних резьбовых элементов, а на фиксаторе содержится совокупность соответствующих внутренних резьбовых элементов, что позволяет совместить каждый внешний резьбовой элемент с соответствующим внутренним резьбовым элементом. Для этого нижнюю часть корпуса помещают в фиксатор и осуществляют сцепление внешних резьбовых элементов с соответствующими внутренними резьбовыми элементами.

Благодаря этому топливный бак может приобрести повышенную прочность без добавления опорных элементов в его корпус, что негативно повлияло бы на его объем и/или привело к увеличению материальных затрат. Кроме того, деформация топливного бака во время изменений давления и степени вакуума может быть уменьшена. Помимо этого, может быть уменьшена толщина стенок топливного бака, что приведет к сокращению материальных затрат и повышению топливной эффективности.

Необходимо понимать, что данное краткое описание предназначено для ознакомления в упрощенной форме с выборкой концепций, которые далее описаны детально в подробном описании. Настоящее краткое описание не предназначено для обозначения ключевых или основных характеристик заявленного объекта изобретения, который определен только последующей формулой. Кроме того, заявленный объект изобретения не ограничен практическими реализациями, которые устраняют какие либо или все недостатки, отмеченные в любой части данного описания.

Краткое описание чертежей

На Фиг.1 представлено схематическое изображение двигателя с топливным баком.

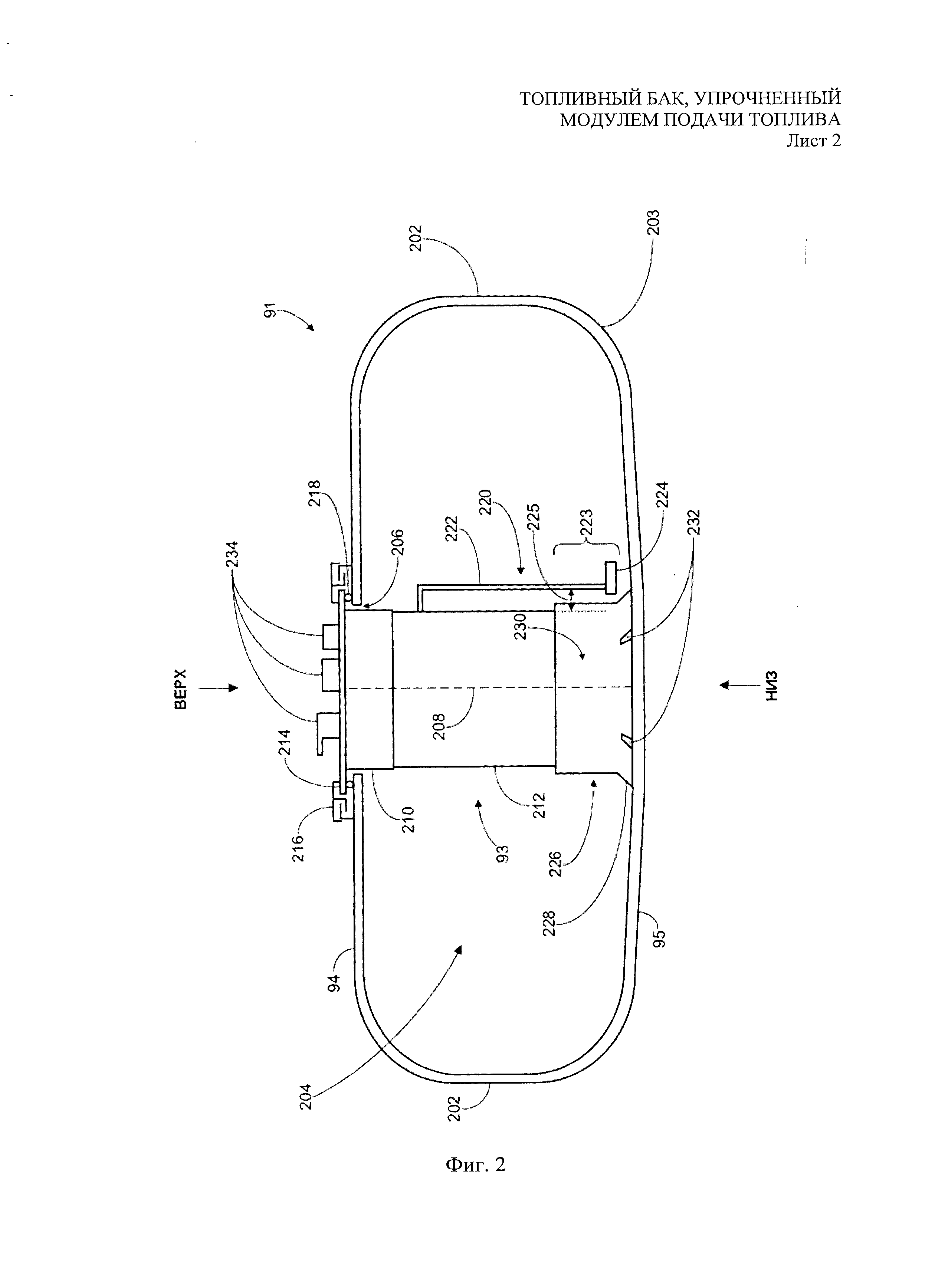

На Фиг.2 изображена модель топливного бака с опорным модулем подачи топлива.

На Фиг.3 представлен вид сверху примера топливного бака с опорным модулем подачи топлива.

На Фиг.4 изображен вид снизу одного из вариантов топливного бака с опорным модулем подачи топлива.

На Фиг.5 показан пример корпуса опорного модуля подачи топлива с резьбовыми элементами.

На Фиг.6 показан пример фиксатора опорного модуля подачи топлива с резьбовыми элементами.

На Фиг.7 показан пример способа установки опорного модуля подачи топлива в топливном баке.

На Фиг.8 показан пример способа установки опорного модуля подачи топлива в топливном баке.

На Фиг.9-12 представлены различные виды варианта опорного модуля подачи топлива.

Осуществление полезной модели

Следующее описание относится к топливному баку, упрочненному опорным модулем подачи топлива (интегрированная система, в которой различные компоненты топливной системы объединены в единый блок). Такой топливный бак может использоваться для хранения топлива, подаваемого в двигатель, как показано на Фиг.1, например, чтобы приводить в движение автомобиль.

На Фиг.2-4 показан пример топливного бака с опорным модулем подачи топлива (FDM), прикрепленным к внешним стенкам топливного бака так, чтобы уменьшить их прогиб, возникающий, например, вследствие изменений давления или степени разрежения, которые могут возникнуть в топливном баке.

FDM, обеспечивающий опору конструкции, примеры которого показаны на Фиг.9-12, может содержать различные детали, служащие для его крепления к внешним стенкам топливного бака. Например, крепежный элемент, прикрепленный к нижней стенке топливного бака, может быть сконструирован таким образом, чтобы вмещать и фиксировать основную часть FDM, как показано на Фиг.5 и 6.

FDM, обеспечивающий опору конструкции, может быть установлен и прикреплен к участкам верхней и нижней стенок топливного бака после изготовления топливного бака, как показано на Фиг.7 и 8. Благодаря этому опорный FDM может уменьшать прогиб внешних стенок. Кроме того, в некоторых примерах опорный FDM, установленный в топливном баке, может способствовать уменьшению разбрызгивания топлива внутри топливного бака, например, поглощая по крайней мере часть энергии разбрызгивания.

На Фиг.1 показана схематическая диаграмма одного цилиндра многоцилиндрового двигателя 10, который может быть включен в систему обеспечения движения автомобиля. Двигатель 10 может управляться, по крайней мере частично, системой управления, в которую входит контроллер 12, или с помощью входного сигнала от водителя 132 автомобиля через устройство 130 ввода. В этом примере, устройство 130 ввода содержит педаль газа и датчик 134 положения педали для формирования сигнала РР о соответствующем положении педали. Камера сгорания (т.е. цилиндр) 30 двигателя 10 может содержать стенки 32 камеры сгорания и расположенный в ней поршень 36. Поршень 36 может быть прикреплен к коленвалу 40 так, что возвратно-поступательное движение поршня преобразовывается во вращательное движение коленчатого вала. Коленвал 40 может быть соединен с по меньшей мере одним ведущим колесом автомобиля посредством промежуточной трансмиссионной системы. Кроме того, стартер может быть соединен с коленвалом 40 с помощью маховика, что делает возможным запуск двигателя 10.

Входящий воздух может поступать в камеру 30 сгорания из впускного коллектора 44 через впускной канал 42, а продукты горения выпускаться через выпускной канал 48. Впускной коллектор 44 и выпускной канал 48 могут выборочно сообщаться с камерой сгорания 30 через соответствующий впускной клапан 52 и выпускной клапан 54. В некоторых примерах у камеры 30 сгорания может быть два и более впускных клапана и/или два и более выпускных клапана. Каждый впускной и выпускной клапан могут управляться с помощью впускного кулачка 51 и выпускного кулачка 53. Альтернативно, один и более впускных и выпускных клапанов может приводиться в действие управляемой электромеханическим способом обмоткой клапана и узлом якоря. Положение впускного кулачка 51 может определяться его датчиком 55. Положение выпускного кулачка 53 может определяться его датчиком 57, соответственно.

Во впускном канале 42 может находиться дроссель 62 с дроссельной заслонкой 64. В данном конкретном примере, положение дроссельной заслонки 64 может меняться контроллером 12 с помощью сигнала, идущего к электродвигателю или силовому приводу дросселя 62. Такая конфигурация обычно называется системой электронного управления положением дроссельной заслонки (ETC). Благодаря этому, дросселем 62 можно управлять, чтобы варьировать количество воздуха, поступающего в камеру сгорания 30 и другие цилиндры двигателя. Положение дроссельной заслонки 64 может сообщаться контроллеру с помощью сигнала о положении заслонки ТР, поступающего от датчика 58 положения заслонки. Во впускном канале 42 может располагаться датчик 120 расхода воздуха (MAF) и датчик 122 давления воздуха в коллекторе (MAP), направляющие соответствующие сигналы MAF и MAP в контроллер 12.

Топливный инжектор 66 изображен соединенным напрямую с камерой сгорания 30 для прямого впрыска в соответствии с шириной импульса сигнала FPW, полученного от контроллера 12 через электронный привод 68. Таким образом, топливный инжектор 66 обеспечивает прямой впрыск топлива в камеру сгорания 30. Каждый соответствующий топливный инжектор может быть установлен сбоку от соответствующей камеры сгорания или, например, наверху соответствующей камеры сгорания. В некоторых примерах, один или более топливных инжекторов могут быть установлены во впускном канале 44 таким образом, чтобы обеспечивать так называемый точечный впрыск топлива во впускные проходы выше камеры сгорания 30.

Топливо может подаваться к топливному инжектору 66 топливной системой, содержащей топливный бак 91, модуль 93 подачи топлива, топливопровод 90 и топливную рампу (не показана). Модуль 93 подачи топлива может представлять собой интегрированную систему, в которой различные составляющие объединены в единый блок, расположенный в топливном баке. Например, модуль подачи топлива может содержать топливный насос, резервуар или чашу, и узел датчика уровня топлива. Топливный насос может быть расположен внутри резервуара и поставлять топливо к двигателю. Модуль 93 подачи топлива может быть выполнен с возможностью доставки, по крайней мере, части топлива к верхней стенке 94 и нижней стенке 95 топливного бака 91. Ниже более подробно описан пример топливного бака, содержащий установленный внутри него опорный модуль подачи топлива.

Камера сгорания 30 или одна и более других камер сгорания двигателя 10 могут работать в режиме воспламенения от сжатия, с искрой зажигания или без нее. Бесконтактная система 88 зажигания обеспечивает искру зажигания для камеры сгорания 30 через свечу зажигания 92 по команде контроллера 12.

Хотя на Фиг.1 показан только один цилиндр многоцилиндрового двигателя, каждый цилиндр может аналогично содержать собственный комплект впускных/выпускных клапанов, топливный инжектор, свечу зажигания и т.п. Кроме того, несмотря на то, что на Фиг.1 изображен двигатель без наддува, в некоторых примерах двигатели могут содержать систему турбонаддува.

Датчик 126 выхлопных газов показан прикрепленным к выпускному каналу 48. Датчиком 126 может быть любой подходящий датчик, отражающий соотношение выхлопных газов/топлива, например, линейный датчик кислорода или UEGO (универсальный или широкодиапазонный датчик содержания кислорода в выхлопных газах), бинарный датчик кислорода или EGO, HEGO (нагревательный EGO), NOx, НС или СО датчик.

Устройство 70 регулирования выхлопа присоединено к выпускному каналу. В одном из примеров устройство регулирования выхлопа может содержать блоки катализаторов. В других примерах может быть использовано несколько устройств регулирования выхлопа, каждый с несколькими блоками. В некоторых примерах устройство 70 регулирования выхлопа может содержать катализатор трехстороннего типа. В других примерах устройство 70 регулирования выхлопа может содержать один или совокупность следующих катализаторов: дизельный окислительный нейтрализатор (DOC), катализатор избирательной каталитической нейтрализации (SCR) и дизельный сажевый фильтр (DPF). После прохождения через устройство 70 регулирования выхлопа выхлопные газы поступают в выхлопную трубу 77.

Контроллер 12, показанный на Фиг.1, представляет собой традиционный микрокомпьютер, в который входит: микропроцессор 102, порты 104 ввода и вывода, постоянное запоминающее устройство 106, оперативную память 108, оперативную энергонезависимую память 110 и обычную шину данных. Контроллер 12, показанный на Фиг.1, получает различные сигналы от датчиков, соединенных с двигателем 10, помимо описанных выше сигналов, также получает данные: о температуре охлаждающей жидкости двигателя (ЕСТ) от датчика 112 температуры, соединенного с каналом 114 охлаждения; датчика положения 134, соединенного с педалью газа 130, для измерения силы нажатия ногой 132; измерений давления в коллекторе двигателя (MAP) от датчика давления 122, соединенного с впускным коллектором 44; о фазе двигателя с датчика 118 на эффекте Холла, считывающего положение коленчатого вала 40; показаний датчика 120 воздушной массы, поступающей в двигатель; и показаний положения дросселя датчика 58. Также для контроллера 12 может быть измерено барометрическое давление (датчик не показан). В некоторых примерах датчик 118 контроля положения фазы двигателя производит заранее установленное количество равномерных импульсов в каждый цикл коленчатого вала, на основании которых может быть определена скорость вращения двигателя (RPM).

В некоторых примерах в автомобиле с гибридным приводом двигатель может быть соединен с электродвигателем/системой аккумулятора. Автомобиль с гибридным приводом может иметь параллельную и последовательную конфигурации, а также их комбинации. В гибридной движительной системе с полным последовательным включением двигатель может вырабатывать подходящую для использования в одном и более моторе форму энергии. Например, в гибридном автомобиле с полным последовательным включением (HEV) двигатель посредством мотора/генератора может вырабатывать электричество, которое может использоваться для запуска электродвигателя и приведения в действие автомобиля. В качестве другого примера, двигатель может использоваться для передачи работы насоса в гидравлическую или пневмосистему, которые могут использоваться для питания гидравлического или пневмодвигателя для приведения автомобиля в движение. Как еще один пример, двигатель может работать на производство кинетической энергии для маховика или схожего устройства для последующего ее применения в ведущих колесах.

В гибридной системе с параллельным включением двигатель и один и более моторов могут работать независимо друг от друга. В качестве одного примера, двигатель может производить крутящий момент для ведущих колес, в то время как мотор (например, электрический, гидравлический и т.п.) могут селективно увеличивать или уменьшать крутящий момент, доставляемый к колесам. В другом примере когда двигатель работает без мотора или мотор без двигателя.

Кроме того, для систем обеспечения движения, как последовательного, так и параллельного типа, а также их комбинации, может быть предусмотрено устройство накопления энергии, вырабатываемой двигателем и/или мотором, для последующего использования мотором. Например, может осуществляться рекуперативное торможение, когда мотор/генератор используются для превращения кинетической энергии ведущих колес в подходящую для хранения в аккумуляторе форму. Например, в HEV могут использоваться мотор или отдельный генератор, чтобы превращать крутящий момент в колесах или крутящий момент, вырабатываемый двигателем в электрическую энергию, затем накапливаемую в аккумуляторе. Похожий подход может применяться к другим типам гибридных систем обеспечения движения, включая гидравлические, пневматические или имеющие маховики.

На Фиг.2-4 показан пример топливного бака 91 с модулем 93 подачи топлива, который обеспечивает опору для по крайней мере части верхней стенки 94 топливного бака 91 и противоположной нижней стенки 95 топливного бака 91. Верхняя стенка 94 и нижняя стенка 95 топливного бака 91 соединены по краю или боковой стенкой 202 топливного бака 91. Топливный бак 91 может быть выполнен с возможностью хранения топлива и его подачи в двигатель, например в двигатель 10. На Фиг.2 показан вид сбоку в перспективнее примера топливного бака 91. Вид сверху представлен на Фиг.3, а вид снизу - на Фиг.4.

В некоторых примерах внешние стенки топливного бака 91 могут быть сделаны из одного и более видов металла, например, стали или подобного материала. В других примерах внешние стенки топливного бака 91 могут состоять, по меньшей мере частично, из полимера или пластика. Например, внешние стенки топливного бака 91 могут состоять, по меньшей мере частично, из полиэтилена высокой прочности (HDPE) и могут быть изготовлены с помощью подходящего способа формовки, например, пневмоформования или двулистового термоформования. В примерах, где топливный бак сделан из металла, стали или подобного материала, он может быть изготовлен штампованием и сваркой. В этом примере для того, чтобы уменьшить размер стенок топливного бака, может использоваться описываемый далее более подробно модуль подачи топлива, обеспечивающий опору конструкции.

При пневмоформовании, например, жидкую пластмассу могут подвергать воздействию газа под давлением при повышенной температуре, что вызывает ее расширение с последующим формированием топливного бака.

В некоторых примерах топливный бак 91 может быть изготовлен с использованием листового термоформования. Например, два листа, экструдированных из смолы HDPE, могут формировать две самостоятельных половины внешней стенки топливного бака. При этом вспомогательные составляющие топливной системы могут быть размещены и установлены на внутренней стенке топливного бака в процессе формования. Две половины внешних стенок топливного бака могут затем быть соединены вместе и сформированы в корпус топливного бака. В других примерах топливный бак 91 может быть изготовлен путем раздельного пневмоформования, при котором единый отформованный корпус разрезается на две части таким образом, что различные вспомогательные компоненты топливной системы могут быть помещены и установлены на внутренней стенке бака. Две половины внешних стенок бака могут быть затем сварены вместе в оболочку топливного бака.

Боковая стенка 202 топливного бака 91 образует периметр топливного бака. В некоторых примерах один или более углов топливного бака могут быть закруглены или изогнуты, чтобы уменьшить накопление топлива в углах бака. Например, на боковой стенке могут находиться зоны, которые, по меньшей мере частично, скруглены или изогнуты в направлении от верхней к нижней стенке топливного бака, например, элемент 203 на Фиг.2. Кроме того, боковая стенка может быть хотя бы частично изогнута вдоль одного или более участков периметра топливного бака. В некоторых примерах верхняя и нижняя поверхности топливного бака могут иметь хотя бы частично изогнутые участки, чтобы вместить FDM и/или увеличить жесткость и/или уменьшить шум от колебания жидкости и/или устранить ограничения компоновки топливного бака. Например, топливный бак может представлять собой коробку практически прямоугольной формы с изогнутыми углами, например, как элементы 302 и 402 на Фиг.3 и 4. Однако следует понимать, что в рамках настоящего изобретения могут быть использованы различные формы топливного бака.

Верхняя, нижняя и боковая стенки топливного бака 91 образуют замкнутое пространство или по существу полый корпус 204, в котором может храниться топливо. В некоторых примерах полый корпус может быть по существу герметизирован, чтобы уменьшить выделение паров топлива, например, в автомобилях с гибридным электроприводом.

Внешние стенки топливного бака могут подвергаться изменениям давления и степени разряжения, например, вследствие разницы между атмосферным давлением вокруг корпуса бака и давлением газовой смеси воздуха и паров топлива в корпусе топливного бака. Например, когда давление газа в корпусе бака превышает атмосферное, верх топливного бака может растягиваться в направлении от его днища. Когда атмосферное давление превышает давление газа в корпусе бака, верх бака может оседать в направлении его днища.

Изменения давления и степени разряжения, которым подвержен топливный бак, могут возрастать, когда для уменьшения выделения паров и утечки топлива используется система контроля испарений (EVAP), например, в гибридных электромобилях. Величина деформации, которой подвержен участок внешней стенки топливного бака, может зависеть от различных свойств бака. Например, величина деформации, которой подвержен участок внешней стенки топливного бака, может зависеть от формы топливного бака, толщины его стенок, компонентов, прикрепленных к внешним стенкам бака, материалов, использованных в его конструкции и пр.

Например, один или более участков верхней и нижней стенок топливного бака могут быть подвержены большему количеству деформаций во время изменений давления и степени разрежения, чем участки бака, расположенные по периметру топливного бака. Например, центральные участки верхней и нижней стенок топливного бака, равноудаленные от диаметрально противоположных точек по периметру топливного бака, могут быть подвержены большему количеству деформаций во время изменений давления и степени разрежения, чем участки внешних стенок топливного бака, примыкающие к периметру. Участки внешних стенок топливного бака, примыкающие к периметру, могут иметь повышенную жесткость благодаря опоре конструкции, обеспеченной, например, боковой стенкой.

Прогиб стенок топливного бака может привести к снижению эффективности топливного бака и/или компонентов, находящихся внутри или прикрепленных к внешним стенкам топливного бака. Например, такие деформации внешних стенок топливного бака могут формировать ложные сигналы в различных топливных и/или диагностических датчиках, расположенных внутри бака. Например, некоторые такие датчики могут приводиться в действие отрицательным давлением внутри бака, например, во время диагностических проверок. Затем может контролироваться давление в баке, например, для контроля утечек. В этом случае деформация внешних стенок топливного бака может приводить к формированию ложных сигналов, т.е. при диагностике может обнаружиться ложная утечка.

Для того чтобы хотя бы частично уменьшить деформацию внешних стенок топливного бака, к участкам верхней и нижней стенок бака может быть прикреплен модуль подачи топлива, обеспечивающий опору конструкции. В некоторых примерах модуль подачи топлива, обеспечивающий опору конструкции, может быть прикреплен к участкам верхней и нижней стенок, которые наиболее подвержены деформации. В этом случае для определения участков внешних стенок, наиболее подверженных деформации во время изменений давления и степени разрежения, могут использоваться различные программы моделирования. Например, для определения участков, наиболее подверженных деформации, на внешних стенках топливного бака может быть проведено исследование методом конечных элементов.

На Фиг.2-4 показан пример модуля 93 подачи топлива, обеспечивающего опору конструкции, который прикреплен к центральным участкам верхней и нижней стенок топливного бака 91.

На Фиг.2 модуль 93 подачи топлива, обеспечивающий опору конструкции, изображен установленным в топливном баке 91. Как описано выше, модуль 93 подачи топлива представляет собой интегрированную систему, в которой различные компоненты объединены в единый блок топливной системы. Например, модуль 93 подачи топлива может содержать топливный насос, резервуар для топлива, узел датчика уровня топлива, и/или других компонентов или датчиков топливной системы. Примеры компонентов модуля подачи топлива подробно описаны ниже.

Модуль 93 подачи топлива может быть установлен через отверстие 206 в верхней стенке 94 топливного бака и прикреплен к его нижней стенке 95 на участке напротив отверстия в верхней стенке. В установленном положении центральная ось 208 модуля 93 подачи топлива может быть практически перпендикулярна нижней стенке на участке, где закреплен модуль подачи топлива. В некоторых примерах модуль 93 подачи топлива может быть прикреплен к верхней стенке с помощью одного или более механических креплений, примеры которых описаны ниже. В некоторых примерах модуль 93 подачи топлива приварен к верхней или нижней стенке по специальной технологии.

Опорный модуль подачи топлива может иметь различную форму, которая является достаточно жесткой, чтобы обеспечить опору конструкции верхней и нижней стенок топливного бака, когда модуль прикреплен к ним. В некоторых примерах опорный модуль подачи топлива может быть практически цилиндрической формы, сформированной вокруг центральной оси 208.

В некоторых примерах опорный модуль подачи топлива может быть выполнен главным образом из полимерных материалов. Например, он может быть изготовлен из термопластика, такого как полиоксиметилен или подобных материалов. Также в его состав могут входить различные другие материалы, такие как один и более видов металла, резины и пр.

Как показано на Фиг.2, модуль 93 подачи топлива включает в себя верхнюю крышку 210, присоединенную к корпусу 212 модуля подачи топлива. Крышка 210 может быть прикреплена к корпусу 212 различными способами. Например, она может быть механически присоединена к корпусу 212, например, с помощью резьбы, винтов или подобных крепежных элементов. В качестве другого примера, крышка 210 может быть соединена с корпусом 212 при помощи подходящего клея. В качестве еще одного примера, крышка 210 может быть приварена к корпусу 212 подходящим способом. В других примерах крышка 210 может быть полностью отлита вместе с корпусом 212. В других примерах крышка 210 может быть выполнена так, чтобы верхняя часть корпуса 212 соприкасалась с ней во время сборки модуля подачи топлива 93.

Крышка 210 может иметь бортик или фланец 214, выполненный таким образом, что он частично перекрывает участок верхней стенки 94, примыкающий к периметру отверстия 206. Например, как показано на Фиг.3, отверстие 206 может быть по существу круглым, имеющим диаметр 304. Фланец 214 также может быть по существу круглым, имеющим внешний диаметр 306, который больше диаметра 304 отверстия. В этом примере при установке модуля 93 подачи топлива через отверстие 206 фланец частично закрывает верхнюю стенку 94 в области 308 перекрытия. Таким образом, когда модуль подачи топлива установлен в топливном баке, фланец 214 будет служить герметизации отверстия.

Крышка 210 может содержать или быть объединена с запорным кольцом 216. В некоторых примерах запирающее кольцо может быть выполнено из металла, например, стали, или пластика. Например, запирающее кольцо может быть отлито вместе с крышкой FDM. В качестве другого примера, запирающее кольцо может быть механически прикреплено к крышке FDM, например, при помощи различных крепежных элементов, таких как болты, винты и т.п.

Запирающее кольцо может быть выполнено с возможностью прикреплять крышку FDM к верхней стенке топливного бака. Например, оно может прижимать фланец 214 FDM к верхней стенке топливного бака. Таким образом, одна и более деталей могут быть установлены на верхней стенке топливного бака в непосредственной близости от отверстия и выполнены с возможностью прикрепления к соответствующим элементам запирающего кольца. Например, как показано на Фиг.3, внешний диаметр 310 запирающего кольца может быть больше внешнего диаметра фланца 214. Таким образом, по крайней мере часть запирающего кольца частично перекрывает верхнюю стенку 94 топливного бака, что позволяет соединить его с этой стенкой. Запирающее кольцо может уменьшить или предотвратить вращение модуля подачи топлива и жестко прикрепить его к верхней стенке топливного бака, когда модуль зафиксирован. Пример запирающего кольца более подробно описан ниже.

В некоторых примерах изолирующий элемент 218, например, резиновое кольцо и т.п., может быть расположено в области перекрывания, например, в области 308 между фланцем 214 крышки FDM и верхней стенкой топливного бака, что способствует герметизации отверстия 206, когда модуль подачи топлива установлен и запирающее кольцо помещено на место. Крышка FDM и запирающее кольцо могут быть установлены таким образом, чтобы оказывать достаточное давление на изолирующий элемент и герметично перекрывать зазор между фланцем 214 и верхней стенкой 94.

Верхняя крышка FDM может содержать ряд компонентов 234 топливной системы, соединенных с ней. Примеры таких компонентов подробно описаны ниже.

Как описано выше, крышка 210 FDM может быть присоединена к корпусу 212 FDM. Корпус FDM ограничивает внутреннюю полость модуля подачи топлива. Например, на Фиг.5 показана внутренняя полость 502 корпуса 212 FDM. Корпус FDM может быть по существу полым, поэтому в нем могут быть размещены различные компоненты топливной системы. Кроме того, корпус FDM может быть достаточно жестким, чтобы обеспечить опору конструкции для верхней и нижней стенок топливного бака, когда он соединен с ними.

В некоторых примерах корпус 212 FDM может быть изготовлен преимущественно из полимерного материала. Например, корпус 212 FDM может быть выполнен из полиоксиметилена или подобного материала. В некоторых примерах корпус 212 FDM может содержать один или более элементов опоры конструкции, таких как рейки, стойки, ребра жесткости, прессованные детали и подобные элементы, увеличивающие прочность модуля подачи топлива. Элементы опоры могут, в некоторых примерах, быть отлиты внутри части корпуса, или в других примерах, составлять значительную его часть.

В некоторых примерах корпус 212 FDM может иметь преимущественно цилиндрическую форму. Корпус 212 FDM может содержать различные отверстия, стеновые элементы или элементы для крепления и/или стыковки с различными компонентами топливной системы. Например, корпус 212 FDM может содержать плоский участок вдоль бока корпуса FDM в направлении, параллельном центральной оси 208. Например, плоский участок на корпусе FDM может использоваться для установки датчика подачи топлива в модуль подачи топлива, например, датчик 220 подачи топлива. Примеры плоского участка и различных отверстий на корпусе FDM более подробно описаны ниже.

На Фиг.2 датчик 220 подачи топлива изображен прикрепленным к модулю 93 подачи топлива. Датчик 220 подачи топлива может быть выполнен с возможностью определения уровня топлива в топливном баке. Датчик подачи топлива может иметь вращающийся рычажок 222 датчика подачи топлива и поплавковое устройство 224, присоединенное к рычажку 222. Например, при повышении уровня топлива поплавковое устройство 224 будет подниматься вместе с уровнем топлива, тем самым вызывая вращение рычажка 222 датчика подачи топлива. Вращающийся рычажок поплавка может быть соединен с различными компонентами, например, с соленоидом, внутри корпуса FDM через отверстие в плоской стенке корпуса FDM. Пример датчика подачи топлива более подробно описан ниже.

В корпусе 212 FDM может быть выполнен резервуар или чаша, сконструированные так, чтобы сохранять необходимое количество топлива для доставки к двигателю. Резервуар может быть выполнен таким образом, чтобы обеспечивать достаточно постоянный источник топлива для топливного насоса в системе доставки топлива в модуле подачи топлива. Таким образом, резервуар может постоянно пополняться топливом, путем направления части находящегося под давлением топлива к эжекторному насосу (например, установленному внутри резервуара), захватывающему топливо из топливного бака в резервуар или подающему возвратное топливо в резервуар, или же осуществляющему и то, и другое. В некоторых примерах топливо в резервуаре может быть подвержено воздействию давления (например, чтобы уменьшить испарение топлива). Пример резервуара более подробно описан ниже.

Основание корпуса 212 FDM может быть соединено с нижней стенкой 95 топливного бака множеством способов. В некоторых примерах нижняя стенка 95 топливного бака 91 может включать в себя прикрепленный к ней фиксатор 226 FDM. Например, фиксатор 226 FDM может быть выполнен таким образом, чтобы вмещать и фиксировать основание корпуса FDM.

В некоторых примерах датчик подачи топлива может быть расположен за пределами стенки фиксатора. Например, участок 223 датчика 220 подачи топлива, который частично перекрывает фиксатор, когда в нем установлен модуль подачи топлива (например, участок датчика подачи топлива, примыкающий к поплавковому устройству 224 и содержащий его), может быть расположен на пороговом расстоянии 225 от корпуса FDM, где пороговое расстояние 225 достаточно большое, чтобы амплитуда движения датчика подачи топлива не была уменьшена фиксатором FDM, когда в нем установлен модуль подачи топлива. В этом примере пороговое расстояние может зависеть от амплитуды движения, например, степени подвижности датчика 222 подачи топлива внутри топливного бака.

Фиксатор 226 FDM может быть изготовлен из различных материалов. Например, он может быть выполнен преимущественно из полимерного материала, такого как полиэтилен повышенной прочности (HDPE) или подобных материалов. В некоторых примерах фиксатор 226 может содержать различные компоненты для увеличения его прочности, а также необходимые для его крепления к нижней стенке топливного бака. Например, фиксатор 226 может содержать металлическую крепежную конструкцию, болты и пр.

Фиксатор FDM может иметь различные формы и может быть присоединен к участку нижней стенки топливного бака 95 множеством способов. Например, фиксатор 226 FDM может быть отформован вместе с нижней стенкой 95 топливного бака подходящим методом формования. В качестве другого примера, фиксатор 226 может быть приварен к нижней стенке топливного бака подходящим способом сварки. Как еще один пример, фиксатор 226 может содержать болты или другие компоненты, с помощью которых он прикрепляется к нижней стенке топливного бака.

Как показано на Фиг.2 и 6, фиксатор 226 FDM может содержать приваренную опору 228 и главный цилиндр 230. Приваренная опора может быть присоединена к нижней стенке 95 топливного бака на участке нижней стенки, находящемся прямо напротив отверстия 206 в верхней стенке 94. Приваренная опора 228 может быть отлита за одно целое, приварена и/или механически прикреплена к нижней стенке топливного бака.

Способ прикрепления фиксатора к нижней стенке топливного бака может зависеть от одного или более физических свойств топливного бака. Например, если он приварен к нижней стенке бака, то размер сварочного шва и его толщина могут варьироваться, основываясь на разнообразии характеристик топливного бака. Например, размер и толщина сварочного шва могут быть отрегулированы на основании геометрии и толщины внешней стенки топливного бака. Например, размер шва может быть увеличен, чтобы сократить напряжение, которому подвергается фиксатор, когда в нем установлен модуль подачи топлива.

На нижней части фиксатора, например, в приваренной опоре фиксатора, может быть выполнено несколько вырезов 232, предназначенных для получения топлива из бака. В некоторых примерах фиксатор FDM может состоять из нескольких отдельных стационарных деталей, позволяющих топливу поступать в модуль подачи топлива. Поступление топлива в модуль подачи топлива через вырезы 232 может происходить с помощью накачивания насосом в резервуар, например, для последующей доставки в двигатель.

Фиксатор 226 FDM может соединять нижнюю часть корпуса FDM с нижней стенкой множеством способов. В некоторых примерах фиксатор 226 FDM может быть выполнен таким образом, чтобы вмещать в себя и фиксировать нижнюю часть корпуса FDM. Например, главный цилиндр 230 фиксатора может иметь отверстие, размер которого соответствует размеру нижней части FDM. Например, на Фиг.6 показано отверстие 602 в фиксаторе 226 FDM, размер которого соответствует основанию 516 корпуса 212 модуля.

В некоторых примерах на нижней части корпуса FDM могут содержаться различные запирающие элементы, а соответствующие ими ответные элементы расположены внутри фиксатора. Таким образом, модуль подачи топлива может быть вставлен в прикрепленный к нижней стенке топливного бака фиксатор с возможностью блокировки.

Например, основание корпуса FDM может содержать различные внешние элементы, которые отвечают соответствующим внутренним элементам, расположенным внутри фиксатора. Например, такими внешними элементами на основании корпуса FDM могут быть резьба, шпонки, канавки и прочее, выполненные с возможностью совмещения с соответствующими внутренними элементами на внутренней поверхности фиксатора.

Благодаря этому, корпус FDM может быть закреплен внутри фиксатора и крепко держаться на месте.

На Фиг.5 показан пример внешних элементов 504, выполненных на основании 516 корпуса 212 FDM. На Фиг.6 показаны соответствующие внутренние элементы 604, расположенные на внутренней поверхности фиксатора 226 FDM внутри отверстия 602 фиксатора, и выполненные с возможностью жестко вмещать внешние элементы 504.

В частности, на Фиг.5 показана совокупность внешних резьбовых элементов 504, расположенных на основании 506 корпуса 212 FDM. Каждый внешний резьбовой элемент простирается, по меньшей мере частично вокруг внешнего контура цилиндрического корпуса 212 FDM. В этом примере расстояние от каждого элемента внешней резьбы до днища 506 корпуса FDM может уменьшаться в направлении вокруг центральной оси 208 цилиндрического корпуса FDM. Например, расстояние 510 от резьбового элемента 512 до днища 506 уменьшается в направлении 508 по часовой стрелке вокруг центральной оси 208.

В некоторых примерах различные запирающие компоненты могут быть расположены на каждом внешнем резьбовом элементе, чтобы способствовать крепкому присоединению корпуса FDM внутри фиксатора FDM. Такими запирающими компонентами могут служить выступы, выемки или подобные элементы, расположенные на внешних резьбовых элементах, или прилегающие к ним. Например, внешний резьбовой элемент 512 содержит запирающий компонент 514. Запирающий компонент 514 представляет собой выступ на внешнем резьбовом элементе 512, выполненный с возможностью совмещения с соответствующей выемкой, например, с выемкой 616 в фиксаторе FDM.

Внешние резьбовые элементы 504 на основании корпуса 212 FDM выполнены с возможностью сцепления с внутренними элементами 604, расположенными на внутренней поверхности фиксатора 226 FDM, показанными на Фиг.6.

На Фиг.6 каждый внутренний резьбовой элемент выполнен с возможностью совмещения с соответствующим внешним резьбовым элементом на корпусе 212 FDM. Например, внутренний резьбовой элемент 606 может вмещать внешний резьбовой элемент 512 с возможностью блокировки и может удерживаться на месте, когда выступ 514 вставлен в выемку 616.

Как описано выше со ссылкой на внешние резьбовые элементы 504 на корпусе FDM, расстояние от каждого внутреннего резьбового элемента до днища 608 фиксатора 226 FDM может уменьшаться в направлении вокруг центральной оси 612 цилиндрического фиксатора 226 FDM. Например, расстояние 614 от внутреннего резьбового элемента 606 до днища фиксатора 608 может уменьшаться в направлении 610 по часовой стрелке вокруг центральной оси 612 фиксатора. Изменение расстояния от каждого внутреннего резьбового элемента до днища фиксатора FDM может напрямую соответствовать изменению расстояния от каждого внешнего резьбового элемента на корпусе FDM.

К некоторых примерах на внутренней поверхности фиксатора FDM могут располагаться различные элементы, выполненные с возможностью направления внешних резьбовых элементов на основании корпуса FDM в соответствующие внутренние резьбовые элементы внутри фиксатора FDM. Например, на внутренней поверхности фиксатора FDM может располагаться одна или более направляющих, например, направляющая 607, или подобные элементы, способные направлять элементы резьбы на корпусе FDM в канавки или внутренние резьбовые элементы фиксатора FDM.

Таким образом, когда нижняя часть корпуса FDM вставлена в фиксатор FDM, внешние запирающие элементы на основании корпуса FDM могут быть направлены в соответствующие внутренние запирающие элементы внутри фиксатора и зафиксированы там. Например, корпус 212 FDM может быть вставлен в фиксатор, повернут и закреплен на месте. Например, для фиксации корпуса FDM в фиксаторе может использоваться поворот в 45 градусов.

На Фиг.7 показан способ 700 установки в топливном баке модуля подачи топлива, обеспечивающего опору конструкции. Способ 700 будет описан одновременно с Фиг.8, на которой проиллюстрирован пример процесса установки.

На этапе 702 способ 700 включает в себя наклонение модуля подачи топлива и помещение его в отверстие в верхней стенке топливного бака пока поплавок датчика топлива, прикрепленного к модулю подачи топлива, не окажется в баке. Например, как показано на Фиг.8а, модуль 93 подачи топлива может быть наклонен в отверстии 206 так, что поплавок 224 будет вставлен в отверстие 206 до помещения в него корпуса FDM. На этапе 702 модуль подачи топлива может быть наклонен в направлении стороны модуля, к которой прикреплен датчик топлива. Таким образом, центральная ось 208 модуля 93 подачи топлива может образовывать угол 804 с центральной осью 612 фиксатора так, что поплавок 224 входит в отверстие 206 до того, как в него помещен корпус FDM. Диаметр отверстия 206 может быть больше, чем расстояние 810 от стороны корпуса 212 FDM, противоположной рычажку 222 поплавка, до самого рычажка 222 поплавка, благодаря чему модуль подачи топлива входит в отверстие.

Как только поплавок 224 вставлен в топливный бак, способ 700 переходит к этапу 704. Как показано на Фиг.8 на этапе 704 способ 700 заключается в выпрямлении модуля 93 подачи топлива и вставлении его в отверстие 206 со смещением 806. Смещение 806 представляет собой ненулевое расстояние от центральной оси 208 модуля подачи топлива до центральной оси 612 фиксатора. Таким образом, корпус 212 FDM и рычажок 222 поплавка могут быть вставлены в топливный бак, поскольку рычажок 222 поплавка расположен на некотором расстоянии от корпуса FDM. Как только рычажок поплавка оказывается в топливном баке, способ 700 переходит к этапу 706.

На этапе 706 способ 700 заключается в том, чтобы выровнять центральную ось 208 модуля подачи топлива с центральной осью 612 фиксатора и вставить нижнюю часть корпуса FDM в фиксатор 226, как показано на Фиг.8 с. Как только нижняя часть модуля подачи топлива вставлена в фиксатор 226, способ 700 переходит к этапу 708.

На этапе 708 способ 700 заключается в том, чтобы закрепить нижнюю часть корпуса FDM внутри фиксатора FDM. Например, как описано выше, на нижней части корпуса 212 FDM могут быть расположены внешние элементы, выполненные с возможностью совмещения с соответствующими внутренними элементами в фиксаторе. Таким образом, модуль подачи топлива может быть направлен, повернут и/или завинчен, например, под углом в 45 градусов по часовой стрелке, в заблокированное положение внутри фиксатора, как показано на Фиг.8d, позиция 808. В некоторых примерах на нижней части корпуса FDM могут быть расположены несколько внешних резьбовых элементов, и корпус может поворачиваться или вкручиваться в фиксатор с помощью совокупности соответствующих внутренних резьбовых элементов до тех пор, пока поплавок модуля подачи топлива, например, верхний поплавок 214, не достигнет заранее определенного положения, близкого к верхней стенке 94 топливного бака

На этапе 710 способ 700 заключается в присоединении крышки модуля подачи топлива, например, крышки 210, к верхней стенке 94 топливного бака. Например, фланец крышки, например, фланец 214, может быть вжат в верхнюю стенку запорным кольцом, чтобы хотя бы частично герметизировать отверстие, как описано выше. Запирающее кольцо может прикрепляться к верхней стенке топливного бака с помощью различных элементов, способных чтобы герметизировать отверстие и крепко присоединить крышку модуля подачи топлива к верхней стенке топливного бака. Например, один или более элементов на запорном кольце, прикрепленном к крышке, могут герметизировать отверстие совместно с одним или более соответствующим элементом на верхней стенке.

В некоторых примерах крышка может присоединяться к верхней стенке топливного бака практически одновременно с креплением нижней части корпуса FDM внутри фиксатора. Например, поворот корпуса FDM в заблокированное положение в фиксаторе может осуществляться одновременно с поворотом запирающего кольца, которое присоединяет крышку к верхней стенке.

Таким образом, опорный модуль подачи топлива может быть жестко прикреплен к верхней и нижней стенкам топливного бака, что ведет к уменьшению прогиба внешних стенок топливного бака во время изменений давления и степени разряжения.

На Фиг.9-12 подробно показаны различные примеры компонентов модуля 93 подачи топлива. Пример модуля 93 подачи топлива на Фиг.9-12 показан приблизительно в масштабе.

Пример модуля 93 подачи топлива, показанный на Фиг.9-12, включает в себя крышку 210 FDM, прикрепленную к корпусу 212 FDM. В этом примере, как показано на Фиг.11, диаметр 900 крышки 210 FDM больше, чем диаметр 902 корпуса 212 FDM. В некоторых примерах диаметр 900 крышки 210 FDM под фланцем верхней крышки практически совпадает с диаметром отверстия в верхней стенке топливного бака, например диаметр 900 крышки 210 FDM может быть практически равным диаметру 304 отверстия 206, показанного на Фиг.3.

Крышка 210 FDM содержит фланец 214, который перекрывает часть верхней стенки топливного бака, примыкающей к периметру отверстия в верхней стенке указанного бака, например, отверстие 206, показанное на Фиг.3. На Фиг.11 и 12 показан вид в разрезе примера участка 904 верхней стенки топливного бака, примыкающего к периметру отверстия в верхней стенке этого бака. Например, участок 904, показанный на Фиг.11 и 12 может соотноситься с участком 308, показанным на Фиг.3.

Как показано на Фиг.9-12, на верхней стенке топливного бака может быть расположено несколько запирающих элементов 906, примыкающих к отверстию в верхней стенке топливного бака. Совокупность запирающих элементов 906 на верхней стенке топливного бака выполнена с возможностью совмещения с соответствующими компонентами на запирающем кольце 216, прикрепленном к крышке 210 FDM.

Например, запирающее кольцо 216 может содержать множество отверстий 908, выполненных с возможностью вмещения множества запирающих компонентов 906, присоединенных к верхней стенке топливного бака вблизи отверстия. Например, после того, как в топливный бак вставлен модуль подачи топлива, например, используя способ 700, описанный выше, каждый запирающий элемент из совокупности запирающих элементов 906, прикрепленных к верхней стенке топливного бака, может быть вставлен в соответствующее отверстие совокупности отверстий 908, содержащихся в запирающем кольце 216. В некоторых примерах запирающее кольцо может быть повернуто в первом направлении, например, по часовой стрелке, чтобы крепко соединить крышку FDM с верхней стенкой топливного бака. В некоторых примерах запирающее кольцо может быть повернуто во втором направлении, например, против часовой стрелки, чтобы разомкнуть или рассоединить крышку FDM и верхнюю стенку топливного бака, например чтобы извлечь модуль подачи топлива из бака для техобслуживания.

Герметизирующий элемент 218, например, резиновое кольцо или подобный элемент, показан расположенным в области перекрытия между фланцем 214 крышки FDM и участком 904 верхней стенки топливного бака, примыкающим к периметру отверстия в ней. Герметизирующий элемент может охватывать всю окружность крышки FDM под фланцем 214 и может быть изготовлен из сжимаемого материала, например, силикона или подобного материала.

Когда запирающее кольцо 216 установлено, например, как описано выше, оно может сжимать герметизирующий элемент 218 между фланцем 214 и верхней стенкой топливного бака. Сила сжатия, оказываемая запирающим кольцом на герметизирующий элемент, должна быть достаточной, чтобы практически полностью герметизировать отверстие в верхней стенке топливного бака, когда модуль подачи топлива находится в установленном положении.

Крышка FDM может содержать совокупность компонентов 234 топливной системы, которые присоединены к ней. Примерами таких компонентов, среди прочего, могут являться компонент 910 доставки топлива, силовой компонент 912, поставляющий энергию к различным компонентам, входящим в модуль подачи топлива, устройство 914 фильтрации (например, встроенный фильтр с неограниченным сроком действия).

В корпусе 212 FDM выполнено несколько отверстий, стеновых элементов или элементов для установки и/или связи с различными компонентами топливной системы. Например, на корпусе 212 FDM может иметься плоский участок 916 для установки датчика 220 подачи топлива в модуль подачи топлива, а также отверстие 918 для обеспечения доступа к различным внутренним деталям в модуле, например, для техобслуживания.

Как описано выше, датчик 220 подачи топлива может включать в себя вращающийся рычажок 222 и поплавковое устройство 224, прикрепленное к рычажку 222. В некоторых примерах поплавковое устройство 224 может быть выполнено с возможностью вращения вокруг рычажка 222. Вращающийся рычажок может быть прикреплен к различным компонентам, например, к соленоиду, внутри корпуса FDM через отверстие 920 в плоской стенке 916 на корпусе FDM, и он может посылать сигналы об уровне топлива на контроллер, например, контроллер 12, посредством силового компонента 912.

Как описано выше, практически полый корпус 212 FDM цилиндрической формы, показанный на Фиг.9-12, может быть достаточно прочным, чтобы обеспечить опору конструкции для верхней и нижней стенок топливного бака, когда он прикреплен к ним, и достаточно полым, чтобы в нем могли быть расположены различные компоненты топливной системы.

Как описано выше, в корпусе 212 FDM может находиться резервуар 922, который удерживает часть топлива для доставки к двигателю. В некоторых примерах в резервуаре 922 могут располагаться один и более элементов топливного насоса. Указанный топливный насос доставляет топливо из резервуара в двигатель через топливный трубопровод 930 и модуль 910 доставки топлива. Кроме того, добавочный топливный насос 926, например, эжекторный насос, может заполнять резервуар топливом из топливного бака. Таким образом, резервуар может постоянно пополняться топливом путем направления части топлива под давлением к эжекторному насосу, чтобы подавать топливо из топливного бака, или направляя возвратное топливо в резервуар, или же совершая и то, и другое.

Топливо из топливного бака может поступать через отверстие 928 в днище корпуса 212 FDM через отверстия 232 в приваренной опоре 238 фиксатора 226. Топливо в модуле подачи топлива может накачиваться в резервуар добавочным насосом 926 через выемки 232 и 928, например для последующей доставки к двигателю.

В некоторых примерах модуль 93 подачи топлива может содержать различные фильтры, чтобы уменьшить загрязнение топлива.

Следует понимать, что описанные конфигурации и/или подходы являются примерными. По своей сути эти конкретные модификации или примеры не должны рассматриваться как ограничивающие, поскольку возможны многочисленные их вариации.

Объект настоящего изобретения включает в себя новые и не очевидные комбинации и подкомбинации различных характеристик, функций, действий и/или свойств, раскрываемых в данном описании, а также любые и все его эквиваленты.

Приведенные далее пункты формулы показывают определенные комбинации и субкомбинации, являющиеся новыми и неочевидными. Пункты формулы изобретения могут относиться к «определенному» элементу или «первому» элементу или его эквиваленту. Следует понимать, что такие пункты формулы изобретения включают в себя объединение одного или более подобных элементов, без требования наличия или отсутствия двух или более подобных элементов. Другие комбинации и субкомбинации описанных характеристик, функций, элементов и/или свойств могут быть заявлены в качестве изменений формулы или представлением новых пунктов формулы в этой или родственной заявке.

Те пункты формулы, которые шире, точнее, совпадают или отличаются по масштабам от первоначальной формулы, также рассматриваются в составе настоящего изобретения.

Реферат

1. Система, содержащая: топливный бак, имеющий верхнюю и нижнюю стенки; опорный элемент, прикрепленный к верхней и нижней стенкам и содержащий совокупность компонентов системы подачи топлива. ! 2. Система по п.1, в которой опорный элемент способен выдерживать сжатие верхней стенки по направлению к нижней стенке и растяжение в направлении от нижней стенки. ! 3. Система по п.1, в которой верхняя стенка содержит отверстие, размер которого позволяет вместить опорный элемент, который представляет собой по существу полый жесткий корпус с прикрепленной к нему жесткой крышкой, причем в полом корпусе размещена совокупность компонентов системы подачи топлива; жесткая крышка содержит фланец, перекрывающий примыкающий к отверстию участок верхней стенки, а также уплотняющий элемент, расположенный между фланцем и указанным участком верхней стенки, причем фланец содержит прикрепленное к нему запирающее кольцо, выполненное с возможностью совмещения с совокупностью элементов, расположенных на верхней стенке, и сжатия уплотняющего элемента для герметизации отверстия. ! 4. Система по п.1, в которой опорный элемент представляет собой модуль подачи топлива. ! 5. Система по п.1, в которой совокупность компонентов системы подачи топлива включает в себя модуль подачи топлива, содержащий по существу цилиндрический полый корпус, вмещающий топливный насос. ! 6. Система по п.1, в которой опорный элемент прикреплен к нижней стенке с помощью фиксатора; причем фиксатор прикреплен к нижней стенке и выполнен с возможностью вмещать и закреплять часть корпуса посредством поворотного замка. !7. Система по п.6, в которой фиксатор содержит совокупнос�

Формула

Комментарии