Способ удаления у льна костры и машина для осуществления этого способа - RU2104625C1

Код документа: RU2104625C1

Чертежи

Описание

Изобретение относится к способу и соответствующей льнообрабатывающей машине с устройством для удаления костры льна.

Процесс уборки урожая в сочетании с традиционной линией обработки льна в текстильной промышленности направлен на то, чтобы обеспечить максимальную длину волокна в сочетании с равномерным распределением волокон по длине и их параллельного расположения. При таких требованиях к качеству решающее значение имеет прохождение росяной мочки теребленных растений на поле и определение правильного момента складирования. Риск потери урожая очень велик, а период уборки урожая, так называемое уборочное окно, является чрезвычайно коротким и заранее не может быть определено вследствие зависимости биологических процессов росяной мочки от погодных условий.

Параллельная укладка теребленных стеблей льна на поле, а также строгое сохранение этой ориентации во время всех остальных механических промежуточных операций на поле представляет собой еще один существенный признак традиционной техники уборки урожая. Эта параллельная ориентация обозначает значительное усложнение манипуляции с материалом на поле. До сих пор этого не удавалось избежать, в частности, не только с учетом дальнейшей обработки льна, но и также вследствие ее влияния на мочку на поле. Хорошая укладка на землю и незначительная толщина слоя обеспечивает равномерность мочки.

Согласно традиционному процессу волокна получают только после складирования стеблевого материала в стационарно осуществляемом процессе. Так как волокна составляют максимально до 20% от веса стеблей, 80% биомассы транспортируются излишне.

Из заявки ФРГ 37 35 235 известна машина для удаления у льна костры, содержащая раму, на которой установлено транспортирующее устройство, приемно-накопительное устройство, устройство для удаления у льна костры и сборник волокна.

В основу изобретения положена задача предложить способ удаления у льна костры, позволяющий повысить эффективность удаления костры после укороченной росяной мочки или сокращенной химической предварительной обработки, который может образовать предварительную стадию обработки стационарно осуществляемого современного способа отделения волокон после мочки. Кроме того, предлагается машина для осуществления этого способа, выполненная настолько компактной, что она может размещаться на автомобиле и может работать в процессе перемещения.

Эта задача решается в способе согласно изобретению за счет того, что лен подают в виде неориентированной массы на имеющиеся мяльные кромки, а после перемещения через зазоры имеющейся гребенки, подают через окружной зазор в тангенциальном направлении барабанной льномялки, а затем уже с частично удаленной кострой пропускают в осевом направлении через льномялку с устройством для тонкой очистки волокон с удлиненным ротором, на различных участках которого подвергают дальнейшей транспортировке и разрыхляющей обработке для отделения костры и очистки.

При этом способ осуществляется с помощью машины, перемещающейся по полю, а выделенные частицы костры рассеивают по полю; лен теребят или жнут, а перед удалением костры лен предварительно сушат.

После удаления костры волокна спрессовывают в кипы. Кроме того, поставленная задача решается с помощью машины для удаления у льна костры, преимущественно движущейся, содержащей раму, на которой установлены транспортирующее устройство, приемно-накопительное устройство, устройство для удаления у льна костры и сборник волокна, отличающейся тем, что, устройство для удаления у льна костры имеет, по крайней мере две, с возможностью тангенциального выброса льна роторные мялки, валы которых расположены параллельно в поперечной плоскости, причем у передней и задней льномялок имеется невращающийся рабочий орган, кроме того роторный рабочий орган передней льномялки выполнен в виде установленных на валу с зазором по оси вала относительно друг друга пластинчатых элементов, а у задней льномялки роторный рабочий орган и невращающийся рабочий орган расположены с радиальным зазором относительно один другого, при этом за задней льномялкой расположена роторная льномялка для тонкой очистки волокна, ротор который расположен продольно и имеет несколько аксиальных осевых участков со средствами для транспортирования и разрыхляющими средствами отделения костры и очистки.

При этом пластинчатые элементы передней льномялки могут быть выполнены в виде расположенных с зазором относительно один другого дисковых звездочек, а невращающийся рабочий орган может быть выполнен в виде пластинчатой гребенки, при этом зубья звездочек располагаются между зубьями гребенки.

Пластинчатую гребенку целесообразно расположить под ротором, причем пластины могут быть соединены посредством поперечных стержней, размещенных в нижней части пластин с зазором относительно один другого.

Верхние кромки пластин, в частности, во входной части зубчатых звездочек, полого вогнуты, а передняя сторона зубьев выполнена с обратным наклоном в окружном направлении.

Дисковые звездочки и пластины имеют отверстия, причем с одной стороны пластины выполнена впадина, а с другой выпуклость или с обеих ее сторон поверхность выполнена зубчатой.

Угловое положение дисковых звездочек на валу ротора с одной стороны и/или отверстия и вставки из материала, имеющего иную структуру поверхности пластин, распределены хаотично.

Задняя льномялка имеет барабан с замкнутым цилиндрическим кожухом, на котором смонтированы параллельные бильные планки, а ее невращающийся рабочий орган выполнен с отверстиями, а на его верхней поверхности смонтированы ребра, параллельные бильным планкам, которые имеют поверхность с выступами.

Неподвижный элемент второй льномялки расположен по радиусу относительно оси подвижного элемента, выполнен в виде сита и подпружинен с возможностью регулировки жесткости пружин.

Над роторными элементами каждой льномялки смонтирован бочкообразный кожух, а между кожухами и неподвижными элементами имеются входные и выходные окна.

Перед каждой льномялкой расположена многогранная сменная мяльная планка.

Льномялки, расположенные в поперечной плоскости установлены последовательно, а у входного окна передней льномялки размещено приемно-накопительное устройство. При этом приемно-накопительное устройство выполнено, по крайней мере, из двух с возможностью противоположного вращения с различной скоростью валиков имеющих захваты, а перед приемно-накопительным устройством расположено транспортирующее устройство со средствами для раскладки неориентированного материала.

В этом случае, транспортирующее устройство состоит из двух последовательно установленных цепных транспортеров, расположенных в транспортирующем канале, дно которого может быть выполнено с выступами и углублениями и имеет отверстия.

Согласно предпочтительной форме выполнения, роторная льномялка для тонкой очистки волокон имеет последовательно расположенные в направлении движения потока льна четыре участка различной длины, первый - участок захвата с увеличивающимся диаметром ротора, второй - с цилиндрической формой ротора большего диаметра, третий участок для разрыхления с ротором цилиндрической формы меньшего диаметра и четвертый меньшей длины участок для выброса.

При этом, на участке захвата ротора имеются лопасти с осепараллельными внешними кромками, а вокруг того участка расположено цилиндрическое сито, на внутренней поверхности которого по винтовой линии закреплены направляющие планки.

Кроме того, на участке ротора с цилиндрической формой большего диаметра тонкой льномялки смонтированы по винтовой линии планки, вокруг которых установлено цилиндрическое сито, состоящее из нескольких сегментов, на внутренней поверхности каждого из которых смонтированы планки для истирания, выполненные по форме части витка, а сита выполнены из перфорированного листа.

Планки, профилированные A-образно из листа могут иметь хаотично положенные отверстия, выпуклости и вогнутости, рифления, на боковых сторонах и на гребне.

Сегменты сита могут иметь средства для их поджима к ротору в зависимости от сопротивления вращению на этом участке ротора.

Участок ротора для разрыхления имеет радиальные отбрасывающие зубья, выполненные по винтовой линии, причем снизу этого участка коаксиально установлено днище, выполненное в виде части цилиндрического сита из ткани с диагонально расположенными проволоками, на внутренней стороне которого расположены планки, имеющие форму части витка винтовой линии, а над ними расположена расширяющаяся в сторону выброса полость для волокна, приводимого во взвешенное состояние.

Участок ротора для выброса снабжен лопастями, расположенными в радиальном направлении. Между участком цилиндрической формы большего диаметра и участком для разрыхления ротор разделен, причем эти участки ротора выполнены с возможностью вращения с разной скоростью.

Кроме того, льномялка для тонкой очистки волокон снабжена одной дополнительной льномялкой с устройством для тонкой очистки волокон, которое расположено параллельно основной для последовательной с ней работы.

Согласно предпочтительной форме выполнения машина может быть снабжена гребнем, зубья которого расположены между траекториями перемещения отбрасывающих зубьев участка ротора с наименьшим диаметром, причем гребень расположен с возможностью радиального перемещения относительно части цилиндрического сита участка разрыхления. При этом, преимущественно под льномялками и льномялкой, с устройством для тонкой очистки волокон, расположены выгружающие устройства для выделяющихся соскабливаемых частиц, пыли и остатков волокон, а у задней части тонкой льномялки установлено передающее устройство для подвода выброшенных волокон к его сборнику, выполненному в виде кипного пресса имеющего пуансон и канал для прессования.

Машина может быть снабжена по отдельности снимаемыми рамами для установки на каждой из них соответственно обеих льномялок с устройством для тонкой очистки волокон с возможностью образования модулей для замены их в машине и тоннелеобразной и имеющей с двух сторон доступ рамой, в которой могут устанавливаться в определенной последовательности модули.

Канал для прессования кипного пресса расположен в продольном направлении над тоннелеобразной рамой и имеет снизу для загрузки входное отверстие с приемной гребенкой, а передающее устройство содержит ленточный транспортер, расположенный над льномялкой с устройством для тонкой очистки и приема выбрасываемого вверх волокна, накапливаемого на приемной гребенке.

Кроме того, тоннелеобразная рама снабжена расположенными в ее верхней части выступающими с обоих концов направляющими для установки модулей.

В передней части машины смонтирована приемная головка для прикорневой части льна.

Перед приемно-накопительным устройством машины размещены рабочие органы льноуборочного комбайна.

Кроме того, машина может быть снабжена приводной ходовой частью и кабиной водителя, расположенной на направляющих перед тоннелеобразной рамой.

Ниже с помощью чертежей поясняется пример осуществления изобретения.

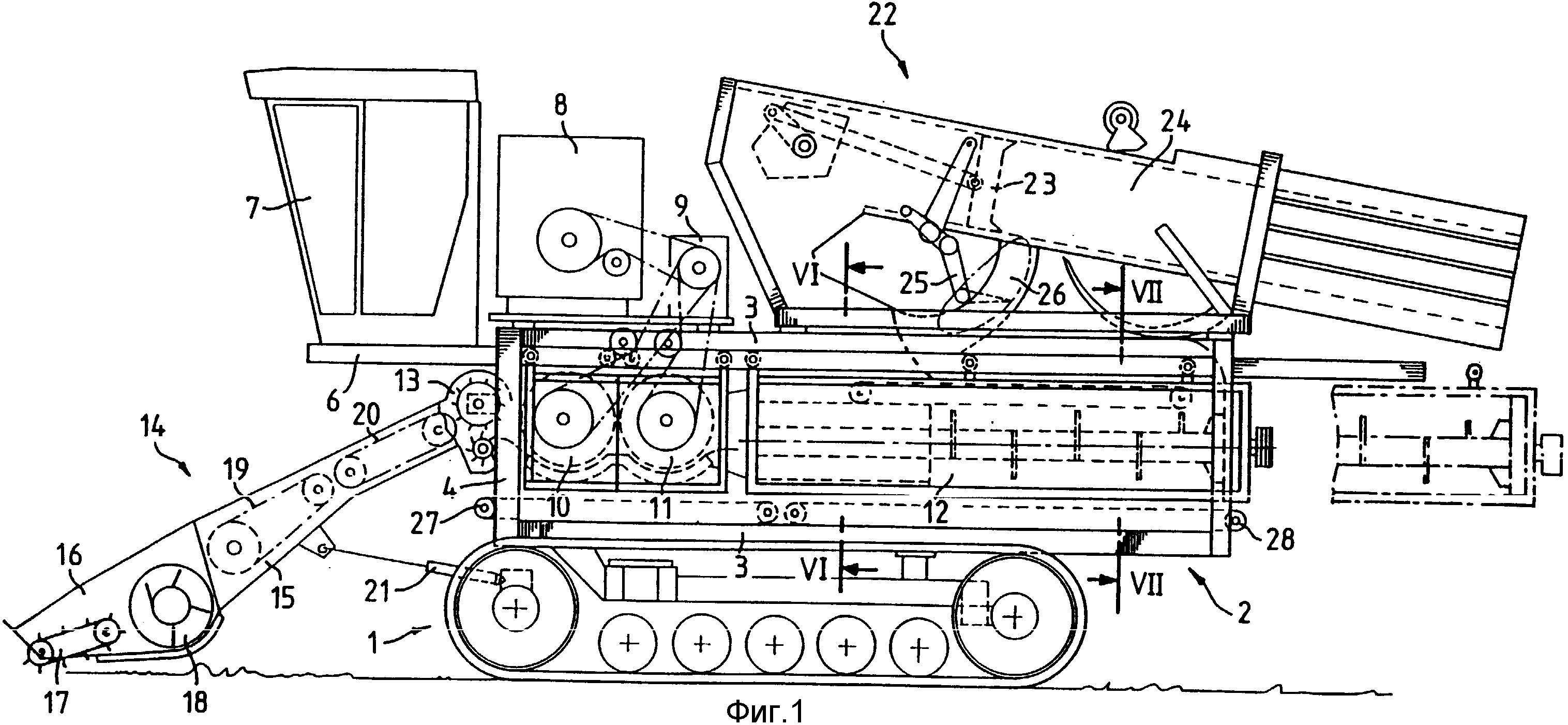

На фиг. 1 показан вид сбоку

льнообрабатывающей машины;

фиг. 2 - схематически показано пространственное

расположение основных агрегатов, используемых в процессе обработки;

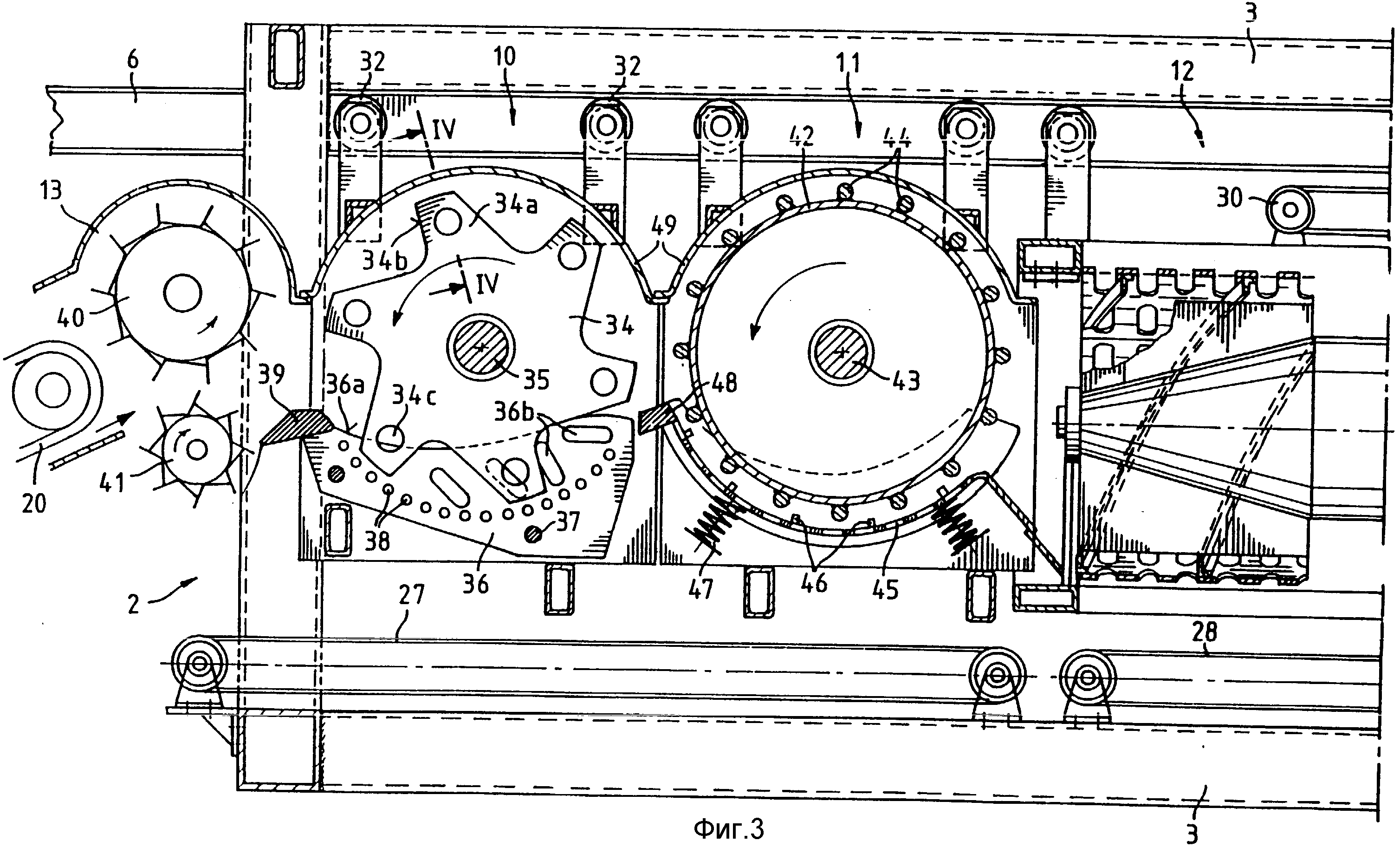

фиг. 3 - выполненное в продольной

плоскости вертикальное сечение средней зоны машины по фиг. 1 в увеличенном масштабе;

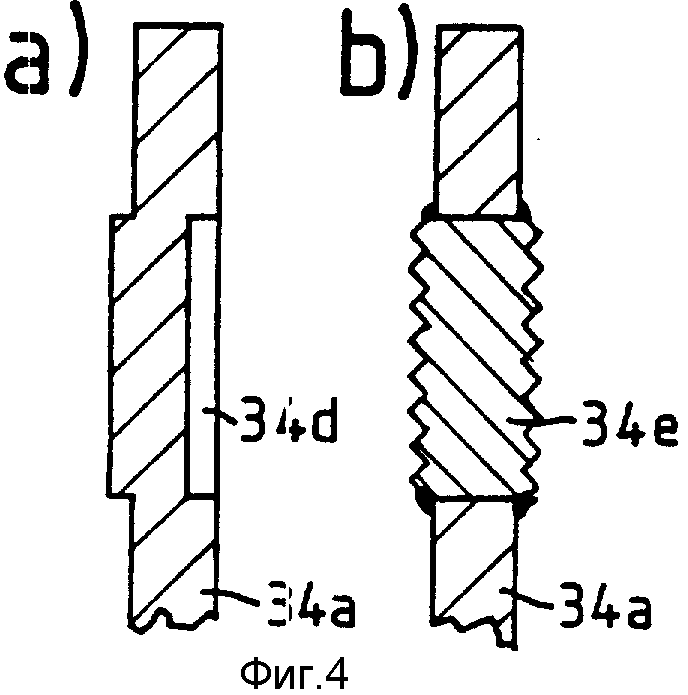

фиг. 4 - осевое сечение IV-IV согласно фиг.3 двух, по-разному выполненных дисковых звездочек с зубцами

первой льномялки;

фиг. 5 - вид сбоку показанного на фиг.3 бильного барабана второй

льномялки;

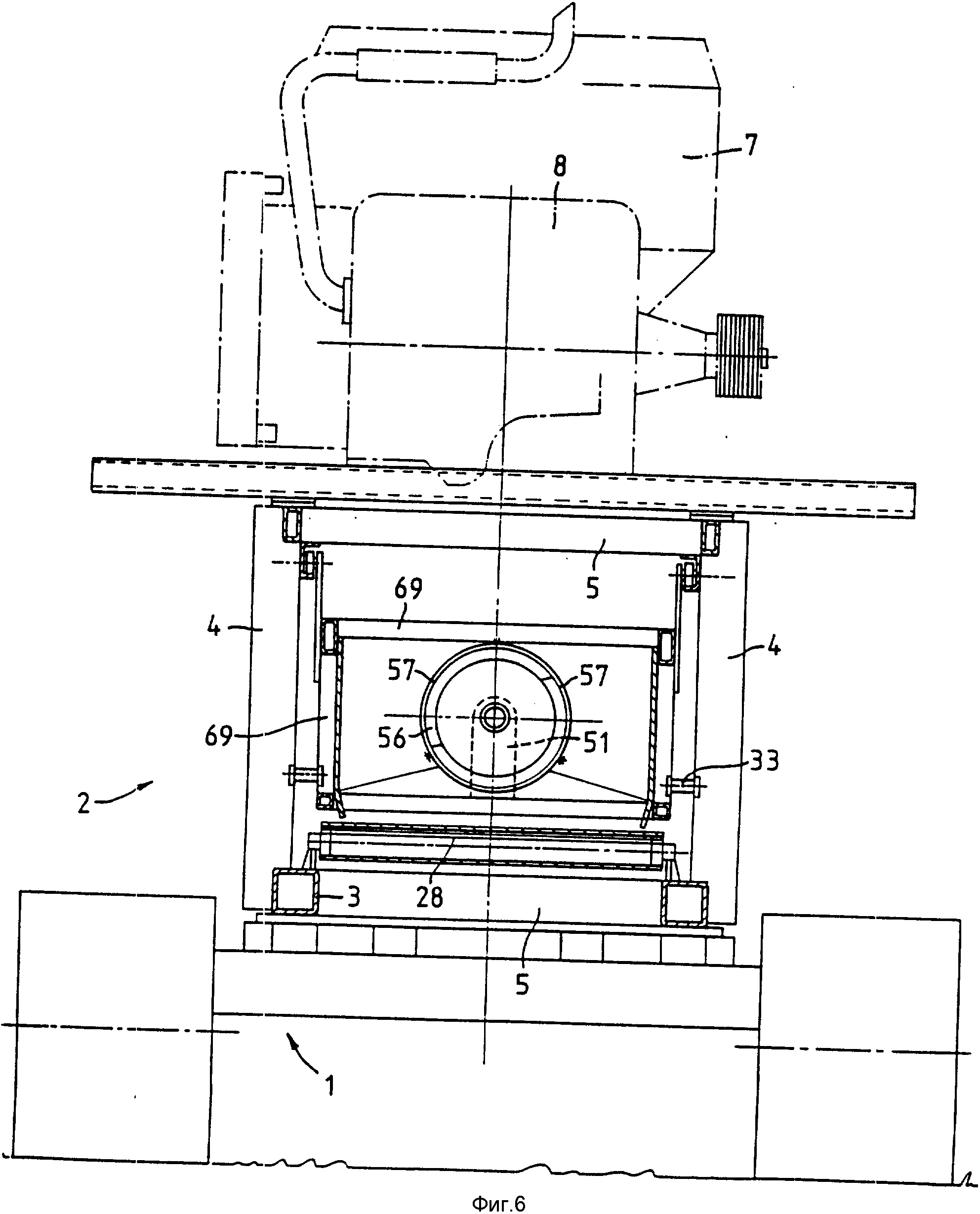

фиг. 6 - поперечное сечение VI-VI машины по фиг. 1 в увеличенном масштабе;

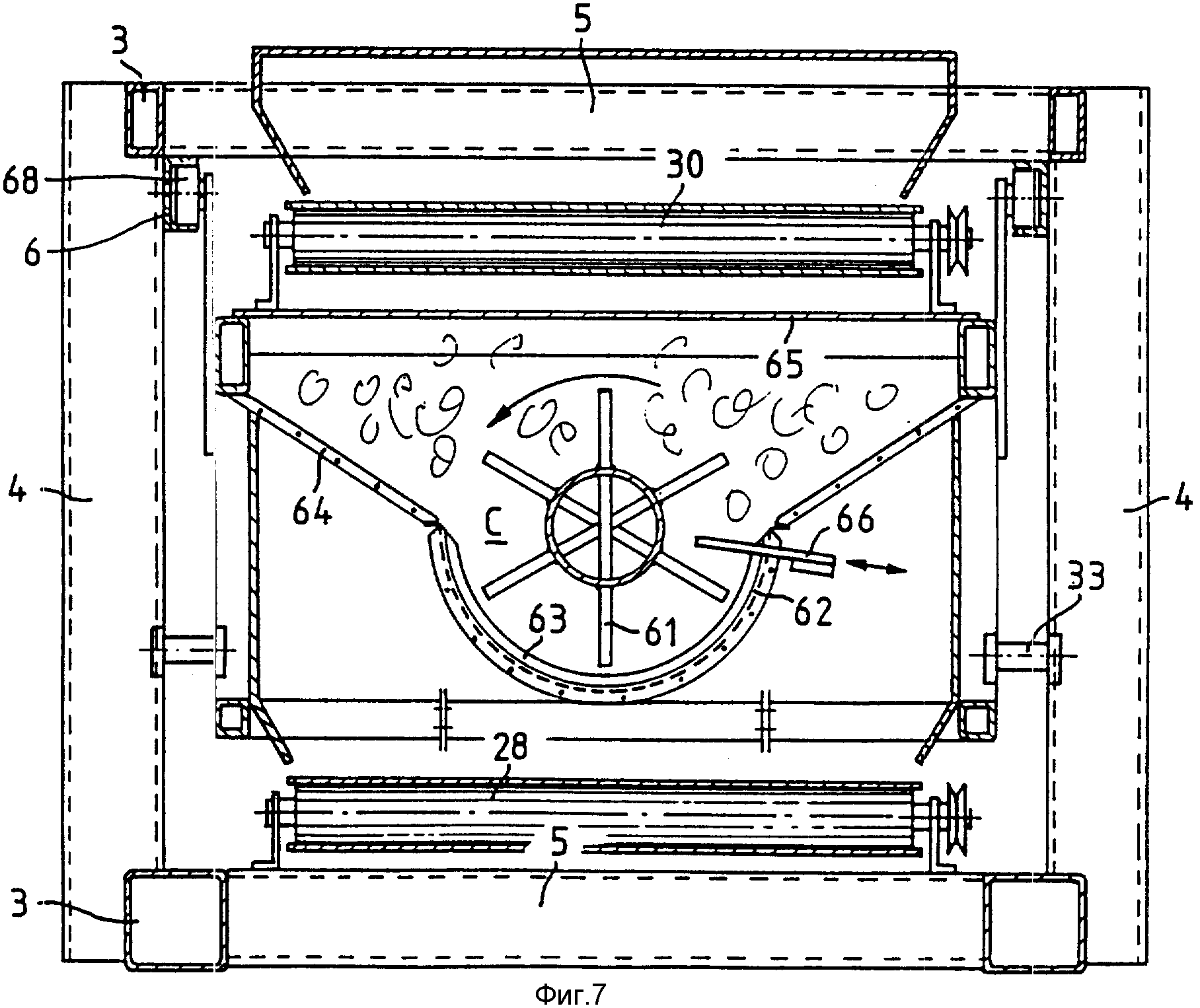

фиг.7 - поперечное сечение VII-VII машины по фиг. 1;

фиг. 8 - осевое сечение льномялки

и устройства для очистки волокна в увеличенном масштабе;

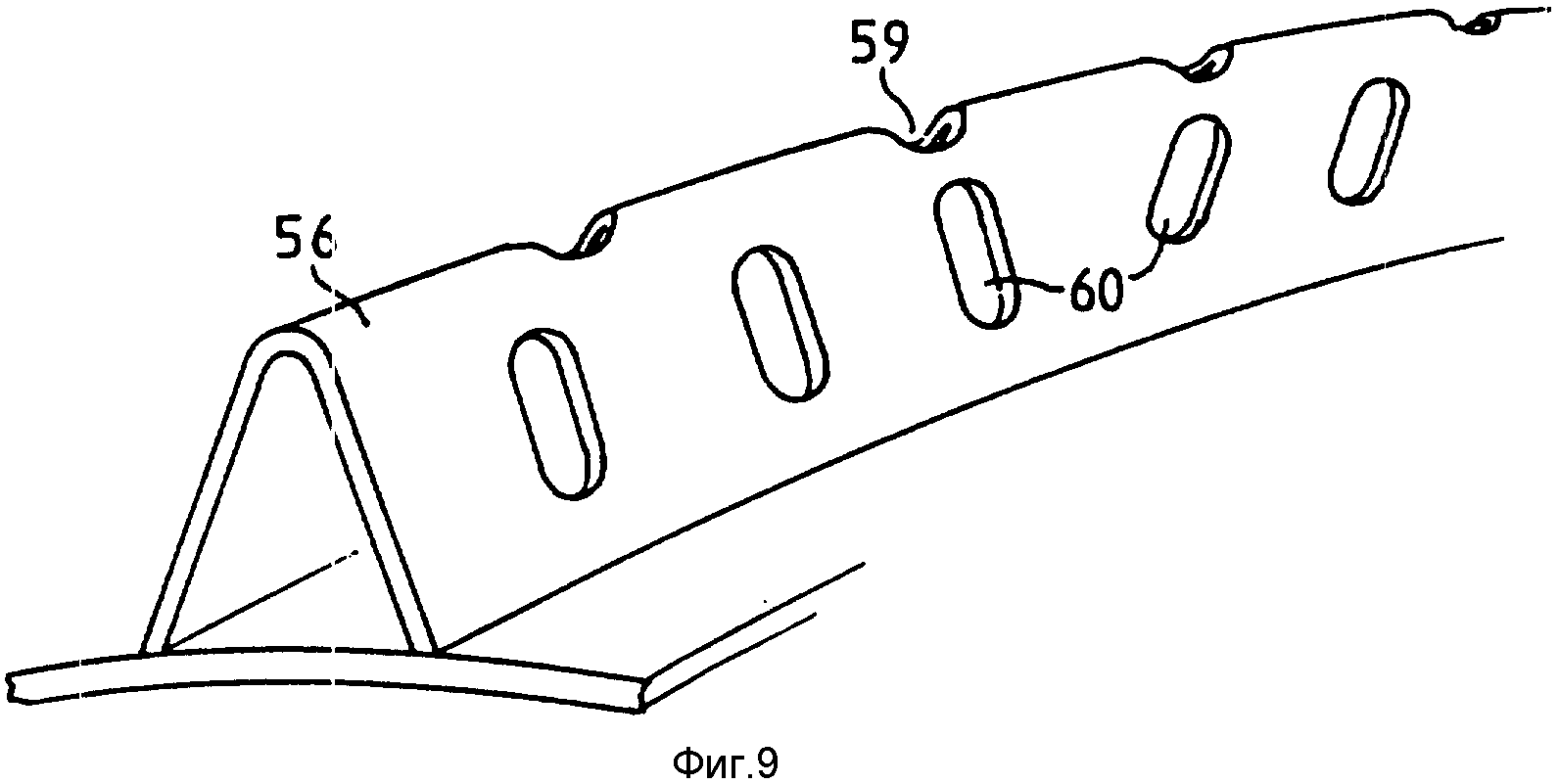

фиг. 9 - пространственное изображение

структурированной планки ротора по фиг. 8 на участке льномялки;

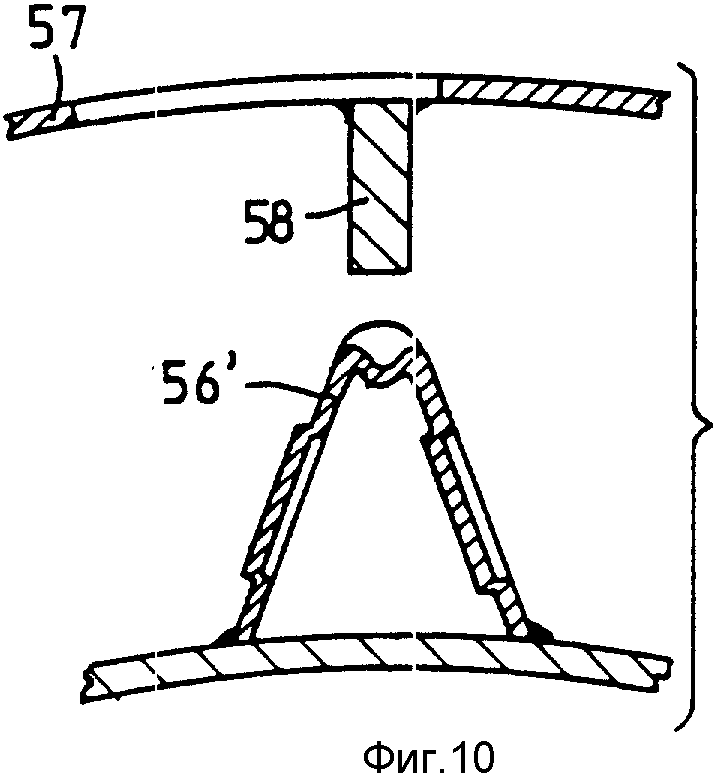

фиг. 10 - часть

поперечного сечения сегмента сита с фракционной планкой и ротора, оснащенного другой структурированной планкой

в том же сечении, и

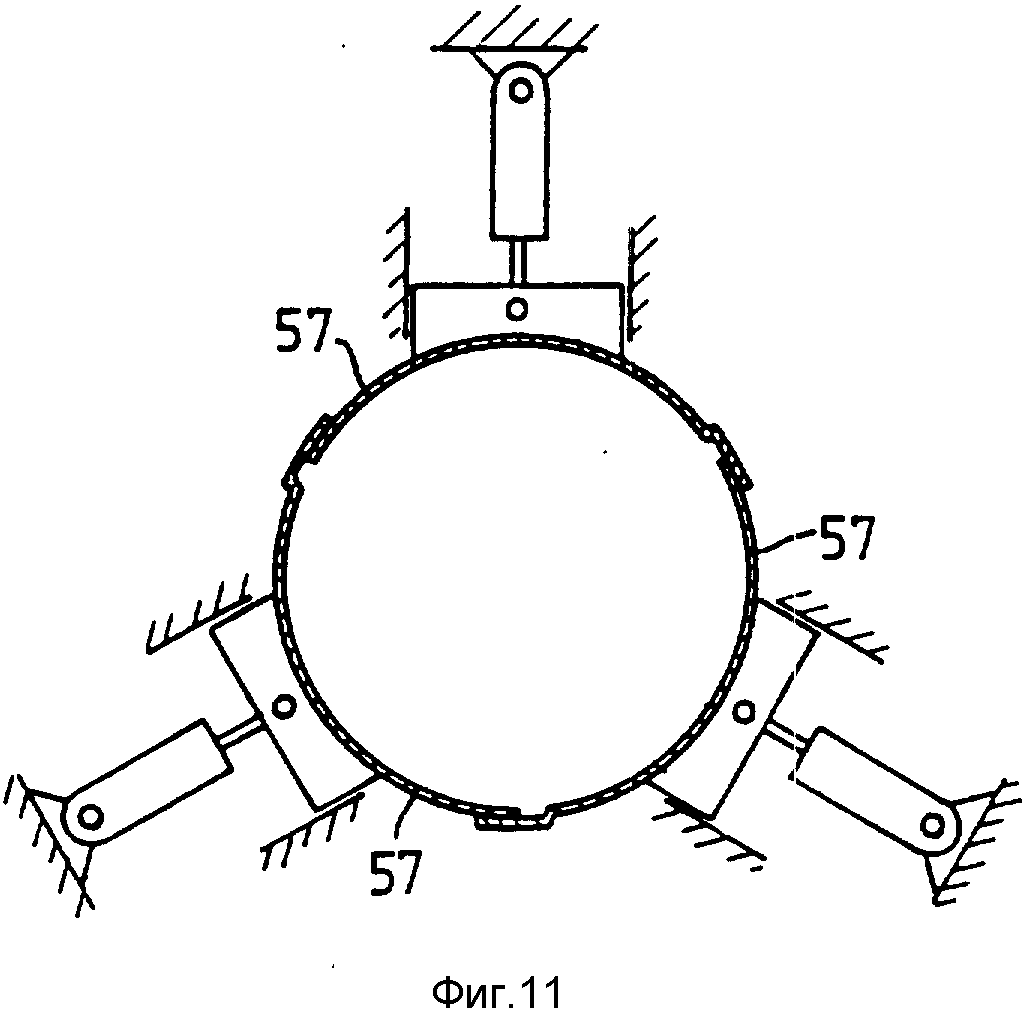

фиг. 11 - схематический эскиз, изменяемой по диаметру

ситовой подкладки этого участка тонкой льномялки.

На фиг. 1 показан общий вид самодвижущейся машины для обработки льна. На ходовой части шасси, представленной здесь в виде гусеничной тележки 1 смонтирована удлиненная квадратная несущая рама 2, выполненная из четырех продольных балок 3, вертикальных стоек 4 и поперечин 5 (см. также фиг.6). Две горизонтальные направляющие б проходят непосредственно под верхней продольной балкой 3 и выступают на значительный отрезок впереди и сзади над несущей рамой. На переднем выступе смонтирована кабина водителя 7. 3а ней находится расширенная площадка с двигателем 8 и насосом и другими гидравлическими агрегатами 9 для различных индивидуальных приводов.

На несущей раме 2 имеются три агрегата, выполненные в виде сменных модулей, а именно льномялка 10' со звездчатым ротором, барабанная льномялка 11, а тонкая льномялка 12 с устройством для очистки волокна. Эти модули могут устанавливаться спереди или сзади. На своей обратной стороне тонкая льномялка 12 и устройство для очистки волокна показаны штрих-пунктиром в частично выдвинутом положении.

На передней стороне льномялки 10 со звездчатым ротором смонтировано приемно-накопительное устройство 13 и на нем смонтирована с возможностью отклонения приемная насадка 14. Она включает в себя транспортирующий канал 15 и приемную головку 16 для льна, лежащего в неориентированном положении на поле. Для этого здесь в приемной емкости смонтирован цепной транспортир 17 и поперечный транспортирующий шнек 18. В транспортирующем канале 15 находятся два цепных транспортера 19 и 20, верхний 20 из которых вращается быстрее, чем нижний, благодаря чему из транспортируемого материала образуется мат. Дно транспортирующего канала 15 выполнено с выступами и углублениями и имеет отверстия, через которые могут проваливаться частички земли и первые частицы костры. С помощью установочного цилиндра 21 можно изменять наклон приемной насадки 14.

Вверху на несущей раме 2 смонтирован известный сам по себе кипной пресс 22, работающий с мощным пуансоном 23, приводимым от кривошипа. Имеющий в сечении прямоугольную форму канал 24 прессования имеет небольшой наклон назад. Очищенные волокна подаются с помощью захвата 25 через загрузочный канал 26 снизу в канал 24 прессования.

На фиг. 2 четко показано прохождение материала через отдельные агрегаты. Льняная треста, лежащая на поле без ориентации, принимаемая специальными цепными транспортерами 17, поступает затем между цепными транспортерами 19, 20 и дном, не показанного здесь транспортирующего канала, к приемно-накопительному устройству 13. После этого процесса предварительной очистки и процесса раскладки следует первая ступень удаления костры в льномялке, состоящая, в основном, из двух льномялок 10 и 11, которая работает с тангенциальным отводом. После этого уже частично лишенные костры волокна поступают в работающее с осевым потоком тонкую льномялку 12 с устройством для очистки волокон, которое имеет, например, удлиненный ротор. Он разделен на два участка, причем задний участок имеет меньший диаметр и более высокое число оборотов. Под льномялками 10 и 11, а также тонкой льномялкой 12 с устройством для очистки волокон находятся два ленточных транспортера 27 и 28, которые выносят отделившиеся соскребы, пыль и остатки волокон. Сзади очищенные волокна выбрасываются вверх и с помощью выпуклого отклоняющего козырька 29 отклоняются вперед. Затем они падают на передающий транспортер 30 и затем накапливаются спереди на съемном гребне 31, который сверху взаимодействует с поверхностью ленточного транспортера. Отсюда захват забирает спрессованные кипы волокон. Выталкиваемые сзади кипы, которые занимают сравнительно большую площадь, сбрасываются на поле и затем независимо от работы машины увозятся.

С помощью фиг. 3 более подробно поясняется конструкция и работа льномялки. Льномялка 10, выполненная в виде модуля и звездчатого ротора, смонтирована на устойчивой, выполненной из четырехугольных труб, раме и навешена на четыре ходовых ролика 32, установленных в направляющих 6. За счет этого обеспечивается очень хороший доступ к этому центральному агрегату с целью его проверки. После съема приемной насадки 14 этот модуль очень просто выдвигается вперед под кабину водителя. Надежное крепление на несущей раме 2 во время работы машины обеспечивается с помощью блокирующих средств 33, показанных на фиг.6 и 7.

Основными взаимосвязанными друг с другом элементами первой льномялки 10 является дискозвездчатый ротор и гребенка платин. Ротор снабжен множеством дисковых звездочек 34, например, в количестве 14 штук, толщиной около 10 мм, закрепленных на расстоянии нескольких сантиметров на роторном валу 35. Дисковые звездочки имеют трапециевидные зубья 34а, перемещающиеся в направлении стрелки, боковая сторона которых, 34в, имеет обратный наклон относительно радиуса, приблизительно равный 15o. Гребенка платин состоит из множества платин, например, 15 платин, число которых должно соответствовать количеству дисковых звездочек, имеющих, приблизительно, одинаковую толщину и установленных на одинаковом расстоянии. Они собираются в единый узел с помощью дистанционных втулок и сквозных разжимных пальцев 37. Вся гребенка платин расположена параллельно к оси ротора и перпендикулярно к платинам 36 от венца стержней 38 корзины, которые имеют структуру поверхности, аналогичную армирующим стержням для бетона, и промежутки, образованные между платинами, закрыты снизу по типу ситового дна. Существенным для работы является также форма верхней кромки 36а платин, которые здесь выполнены полого-выпуклыми.

Прохождение боковой стороны 34в дисковых звездочек согласовано с кромкой 36а.

Боковые поверхности как зубьев 34а, так и платин 36 должны иметь определенную структуру для того, чтобы получить боковые поверхности с такими элементами, которые способствуют истиранию стеблей льна. Согласно фиг.3 зубья имеют для этого простые круглые отверстия 34с, а платины - удлиненные отверстия 36в. Но вместо этого отверстия могут быть лишь частично дистанцированы друг от друга, благодаря чему на одной стороне образуются углубления 34d, а на другой стороне - аналогичные им выступы. Другая альтернативная возможность согласно фиг.4в состоит в том, чтобы оснастить эти пластинчатые детали специальными измельчающими элементами, например, вставками 34е, аналогичной толщины, имеющими мелкую и острую нарезку или рифленую поверхность, и выполненные из другого материала. Распределение такой структуры по поверхности может быть произвольным (хаотическим). Также важным является произвольное и, вследствие этого, нерегулярное угловое положение дисковых звездочек 34 друг относительно друга на валу ротора. За счет этого обеспечивается более плавный ход и повышается эффективность обработки.

Входной барьер этого агрегата образует сменная мяльная планка, снабженная несколькими острыми кромками, проходящими параллельно к оси ротора по всей гребенке платин. Она взаимодействует с одной стороны - с ротором с дисковыми звездочками, а с другой стороны - с приемно-накопительным устройством 13. Оно состоит из двух вращающихся в противоположных направлениях и с разной скоростью валков 40 и 41. Последние снабжены захватами и принимают материал от верхнего цепного транспортера 20 устройства для укладки. Так как материал прочно захватывается захватами валков 40 и 41 с указанной скоростью, а с другой стороны он взаимодействует с быстровращающимися дисковыми звездочками 34, он с приложением усилия транспортируется под мяльной планкой 39, и за счет этого перегибается и истирается.

Затем материал, выбрасываемый вверх и под углом из льномялки 10, поступает в барабанную льномялку 11, работающую также по тангенциальному принципу. Однако зазор барабана ориентирован перпендикулярно к зазорам гребенки платин и поэтому воздействует иначе на обрабатываемый материал или в других местах отдельных стеблей. За счет этого значительно улучшается эффект удаления костры.

Так называемый бильный барабан 42, вал которого обозначен позицией 43, имеет замкнутый кожух со структурированными бильными планками 44, например, элементами арматуры, которые применяются при изготовлении железобетона. На фиг.5 показан бильный барабан 42 в виде сбоку. Бильные планки 44 ориентированы параллельно оси, но наварены немного зигзагообразно.

Бильный барабан 42 работает с насаженным снизу выпуклым ситовым дном 45, на внутренней стороне которого имеются выступающие параллельные оси, фрикционные планки 4 б, или соответствующим образом выполнены выступающие зубцы. Это ситовое дно 45 подпружинено с помощью пружинных элементов 47 и установлено с возможностью регулирования, благодаря чему оно может отжиматься вниз. Кроме того, оно снабжено сменными мяльными планками 48 на входе в барабанную льномялку 11 или на переходном участке между двумя льномялками. Они работают так же, как мяльная планка 39. Барабанная льномялка 11 также выполнена в виде модуля и подвешена на ходовых роликах, с помощью которых она может быть надвинута на первую льномялку. Обе льномялки так же, как и верхний валок 40 приемно-накопительного устройства закрыты сверху собственным выпуклым корпусом (например, 49). Под льномялкой проходит горизонтальный ленточный транспортер 27 для выноса отделенных ситом частиц костры и волокон.

Перед льномялкой в аксиально работающую льномялку с устройством для тонкой очистки волокон 12 поступают волокна, уже в значительной мере, с отделенной кострой. Это устройство показано на фиг. 6, 7 и, в особенности, на фиг.6. При этом слева и справа можно различить четыре участка, в частности, участок A захвата, участок B тонкой льномялки, участок C разрыхления и участок D выброса. На входной стороне, на опорных стойких 51 установлен удлиненный ротор. Привод находится на правой стороне, на участке выброса. Между участками B и C ротор разделен. Вал 52 левого участка ротора проходит через правый участок ротора, благодаря чему правый участок может приводиться с большим числом оборотов. Как уже упоминалось, под устройством располагается ленточный транспортер 28 для выноса частиц костры и волокна.

На участке А захвата ротор выполнен конусной формы с увеличивающимся диаметром. Он снабжен четырьмя крестообразно расположенными в осевой плоскости лопастями 53 с наружными кромками, одна из которых показана в вырезе, и которые параллельны оси. Этот участок ротора окружен неподвижным замкнутым ситовым кольцом 54, которое снабжено на внутренней стороне спиральными бильными или направляющими планками 55. Последние вместе с лопастями 53 обеспечивают затягивание волокон.

Цилиндрическая оболочка ротора большего диаметра на участке B оснащена расположенными по винтовой линии структурированными планками 56. Она окружена ситовым полотном, разделенным в окружном направлении, с образованием сегментов, обозначенных позицией 57. Эти сегменты имеют на внутренней стороне истирающие планки 58, имеющие форму части витка, шаг которого не совпадает с шагом структурированных планок 56. Особенность этого участка B для тонкой льномялки состоит в том, что уже сравнительно тонкие волокна спрессовываются, проминаются и перетираются между структурированными истирающими планками. Несмотря на более щадящее воздействие на волокна, происходит дальнейшее отделение составных частей костры.

Форма структурированных планок 56 представлена на фиг. 9. Они имеют поперечное сечение, обратное V-образному, и отверстия 59 и 60 на гребенке и по бокам. За счет этого образуются острые кромки. Удлиненные отверстия по бокам могут проходить перпендикулярно или наклонно к структурированным планкам. На фиг. 10 показана в поперечном сечении другая форма выполнения структурированной планки 56, в которой вместо отверстий выполнены выдавливания материала. На этом чертеже можно также видеть форму истирающих планок 58, размещенных на ситовых сегментах 57. Последние имеют отверстия диаметром 3 см аналогично ситовому кольцу на участке А.

На эскизе согласно фиг. 11 схематически показано, что три ситовых сегмента 57 могут переставляться в радиальном направлении. Они устанавливаются в соответствующих направляющих скольжения и соответствующим образом перемещаются, например, с помощью гидравлического исполнительного цилиндра. Если в полости кожуха между ситовыми сегментами и кожухом барабана на участке В имеется много волокон, то они создают значительный тормозной момент на роторе, что может привести к недопустимому нагреву волокон. Вследствие этого возникают предпосылки для замера тормозного момента на этом участке барабана, и за счет воздействия на ситовые сегменты исключаются явления застоя путем соответствующего подтягивания наружу ситовых сегментов 57. За счет такого регулирования можно оптимизировать работу устройства независимо от выброса материала.

На примыкающем участке С разрыхления быстрее вращающийся ротор имеет меньший диаметр. Он снабжен радиальными выбрасывающими зубьями 61 в форме стержней круглого сечения, которые расположены на роторе по спирали. Снизу ротор закрыт цилиндрическим донным ситом 62 с диагональной проволочной сеткой, которая снабжена на внутренней стороне имеющими форму части витка бильными ребрами 63. К донному ситу с двух сторон примыкают наклонные сита 64, образующие широкую камеру, закрытую сверху крышкой 65. За счет разрыхления и приведения во взвешенное состояние волокон на этом участке С осуществляется эффективное осаждение уже отделенных от волокон частичек костры, причем волокнистый материал медленно продолжает перемещаться в осевом направлении. Для того, чтобы воздействовать на процесс турбулизации, можно перемещать затормаживающую гребенку 66 радиально к донному ситу 62. Положение этой затормаживающей гребенки можно регулировать с помощью специального регулирующего устройства.

На фиг. 6 и 7 показана модульная конструкция этой тонкой льномялки с устройством для очистки волокон. Элементы рамы, навешанные на ходовые ролики 68, обозначены позицией 69.

И, наконец, участок D выброса выполнен коротким. Здесь на роторе предусмотрены отбрасывающие лопасти 67, которые, благодаря соответствующей форме корпуса, выбрасывают волокна вверх. Затем они направляются отклоняющим козырьком 29 вперед и падают на передающий транспортер 30. Как показано на фиг. 7, над полотном с помощью боковых стенок и крышки 70 образован транспортирующий канал. Крышка 70 переходит в дно 71 выгружающего канала 26 кипного пресса. Здесь начинается зона накопления, закрытая спереди приемной гребенкой 31, скользящей по поверхности ленточного транспортера. Накапливаемое здесь волокно захватывается захватом 25 кипного пресса и подается через выгружающий канал 26 вверх в прессовый канал.

Само собой разумеется, что описанная машина для обработки волокна может работать без приемной головки 16 также стационарно, причем можно подумать о том, чтобы установить ее на колеса и перевозить в виде прицепа с одного места на другое. В этом случае неориентированный лен забирают с поля с помощью погрузчика или аналогичного устройства и перевозят к машине, установленной вблизи.

Реферат

Использование: изобретение относится к способу и соответствующей льнообрабатывающей машине с устройством для удаления костры льна. Сущность изобретения: способ удаления у льна костры, включающий подачу массы льна и перемещение ее захватывающими органами барабанной льномялки. Лен подают в виде ориентированной массы на имеющиеся мяльные кромки, а после перемещения через зазоры имеющейся гребенки, подают через окружной зазор в тангенциальном направлении барабанной льномялки, а затем уже с частично удаленной кострой пропускают в осевом направлении через льномялку с устройством для тонкой очистки волокон с удлиненным ротором, на различных участках которого подвергают дальнейшей транспортировке и разрыхляющей обработке для отделения костры и очистки. Машина для удаления у льна костры содержит раму 2, на которой установлены транспортирующее устройство, приемно-накопительное устройство 13, устройство для обработки льна и сборник волокна. Устройство для обработки льна имеет по крайней мере две, с возможностью тангенциального выброса льна, роторные мялки 10 и 11, валы которых расположены параллельно в поперечной плоскости. У льномялок 10 и 11 имеется невращающийся рабочий орган. Роторный рабочий орган передней льномялки 10 выполнен в виде установленных на валу с зазором по оси вала относительно друг друга пластинчатых элементов, а у задней льномялки 11 роторный рабочий орган и невращающийся рабочий орган расположены с радиальным зазором относительно один другого, при этом за задней льномялкой расположена роторная льномялка 12 для тонкой очистки волокна, ротор которой расположен продольно и имеет несколько аксиальных осевых участков со средствами для транспортирования и разрыхляющими средствами отделения костры и очистки. 2 с. и 41 з.п. ф-лы, 11 ил.

Комментарии