Способ изготовления впускного коллектора для автомобильного двигателя - RU2357096C2

Код документа: RU2357096C2

Чертежи

Описание

Настоящее изобретение относится к узлам из скрепленных адгезивом компонентов двигателя, и более конкретно к скрепленным адгезивом узлам впускного коллектора.

Обычно технология производства предусматривала изготовление отдельных металлических компонентов и соединение компонентов с использованием крепежных изделий, с помещением между ними прокладок. Этот подход требует большого количества деталей и поэтому является трудоемким.

Пластиковые узлы впускного коллектора двигателя (такие как предназначенные для автомобильных двигателей) изготавливают с помощью процессов получения практически точной формы, таких как процессы литья с выплавляемыми стержнями. В то время, как эти процессы позволяют получить желательную продукцию с практически точной формой, которая может быть сложной, обычно они являются дорогостоящими.

При другом популярном процессе изготавливают два или более пластиковых компонента впускного коллектора, каждый из которых имеет плоскую сопрягаемую поверхность. Компоненты соединяют между собой соответствующими сопрягаемыми поверхностями посредством вибрационной сварки. Однако такое соединение может ограничить проектную гибкость компонентов. Например, существует вероятность того, что какая-либо деформация соответствующих компонентов или другие неровности поверхности могут привести к появлению при сварке нежелательных зазоров на сопрягаемых поверхностях. Таким образом, необходимо, чтобы противоположные сопрягаемые поверхности были плоскими, что, в свою очередь, ограничивает гибкость конструкции.

В патенте США №6267093 описан пример использования адгезива для скрепления компонентов впускного коллектора. Однако показанная конструкция требует наличия определенного соединения внапуск.

В патенте США №6543404 описан один усовершенствованный подход к изготовлению узла впускного коллектора, в соответствии с которым компоненты узла впускного коллектора двигателя соединяются вместе слоем адгезива. Ряд предложений этого патента делают возможными внесение дополнительных улучшений в изготовление узлов впускного коллектора двигателя.

Настоящее изобретение иллюстрирует такие улучшения, в особенности в области сборки имеющих сложную форму узлов впускного коллектора из компонентов, выполненных из одинакового материала, или более предпочтительно из компонентов, содержащих различные материалы. Таким образом, согласно настоящему изобретению создан способ изготовления впускного коллектора для автомобильного двигателя, при котором обеспечивают впускной коллектор двигателя, образующий воздушный канал; обеспечивают первую часть корпуса впускного коллектора из первого материала; обеспечивают вторую часть корпуса впускного коллектора из второго материала, причем вторая часть коллектора включает в себя крепление корпуса дроссельных заслонок, крышку цилиндров и фланец крышки цилиндров; и соединяют адгезивом первую и вторую части для образования узла впускного коллектора двигателя.

Предпочтительно адгезив выбирают из уретанов, эпоксидов, силиконов, силанов, полиимидов, поликарбоната, борорганических соединений, акрилов, ацетатов или их сочетаний.

Предпочтительно адгезив включает в себя комплекс борорганических соединений/амида.

Предпочтительно адгезив включает в себя наполнитель.

Предпочтительно, адгезив предусматривает отверждение требующегося адгезива.

Предпочтительно адгезив является структурным адгезивом.

Предпочтительно первую и вторую части скрепления выполняют из пластмассы.

Предпочтительно пластмассой является термопластик, подвергнутый формовке с помощью высокотемпературного формообразования, литьевого формования, центробежной формовки, формования под давлением, литьевого прессования смолы, конструкционного реактивного литьевого формования или их сочетания.

Предпочтительно первую или вторую части скрепления выбирают из металлов, керамики, композитных материалов или их сочетаний.

Предпочтительно впускной коллектор двигателя образуют первой частью, имеющей первую сопрягаемую поверхность, и второй частью, имеющей вторую сопрягаемую поверхность, причем первую и вторую сопрягаемые поверхности скрепляют между собой.

Предпочтительно первая и вторая сопрягаемые поверхности являются неплоскими.

Предпочтительно впускной коллектор двигателя дополнительно включает в себя приспособление для совмещения, предназначенное для поддержания соединения с зазором между первой и второй сопрягаемыми поверхностями.

Предпочтительно соединение с зазором образует зазор, который заполняют эластомером, пеной или их сочетанием.

Предпочтительно первая или вторая части включают в себя смолу, выбранную из: нейлона 6, нейлона 6,6, полипропилена, полиэтилена, полибутилена, терефталата, полиэфиримида, полифенилена, эфира/полиамида, полиэфирсульфона, полиэфира оксикетона, полианилсульфона, полиамидимида, полифтамлимида, поликарбоната, акрилнитрида бутадиена стирола, полиамида, синдиотактического полистирола и их смесей.

Предпочтительно первая или вторая части включают в себя смолу, имеющую наполнитель или армирование, выбранное из стекла, минералов, углеродного волокна, графита, арамида, глинистого талька, карбоната кальция.

Предпочтительно наполнитель или армирование являются стеклом и выбираются из длинного стекловолокна, короткого стекловолокна или их сочетания.

Предпочтительно первая или вторая части включают в себя одно или несколько креплений клапана рециркуляции отработавших газов, крепления перепускной трубы, кожух для активных исполнительных механизмов коллектора, крепления клапана газопропуска, крепления крышек клапана, крепления кронштейнов, крепления патрубков, корпус воздушного фильтра, воздуховоды, датчики давления, датчики массового расхода воздуха, резонаторы, направляющие-распределители для топлива или их сочетания.

Далее настоящее изобретение будет описано более подробно со ссылкой на прилагаемые чертежи, на которых:

фиг.1 - вид в перспективе узла впускного коллектора согласно настоящему изобретению;

фиг.2 - вид с фиг.1 в перспективе с разнесением деталей;

фиг.3 - вид в перспективе с разнесением деталей другого объекта настоящего изобретения; и

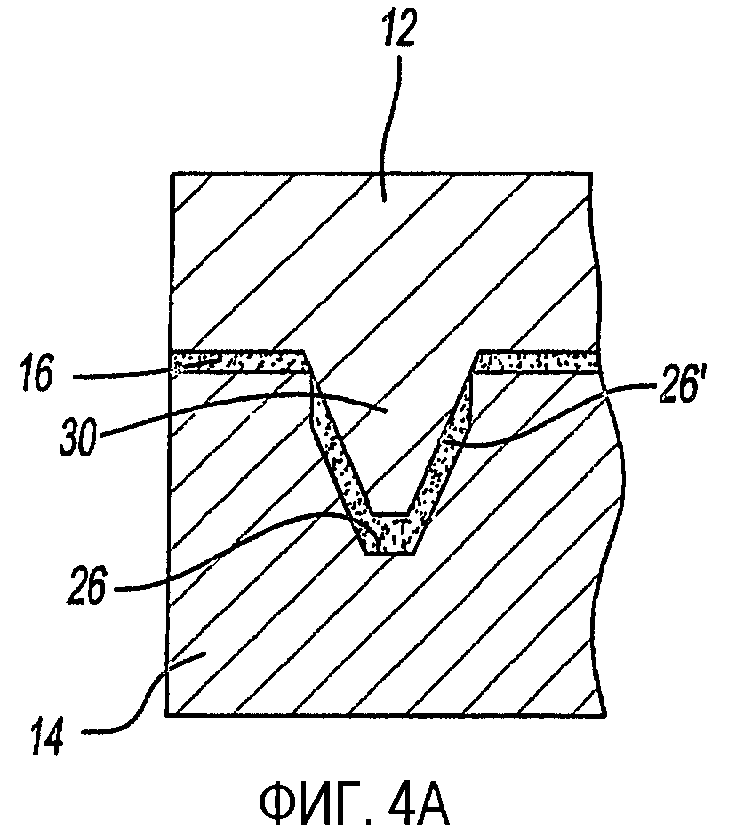

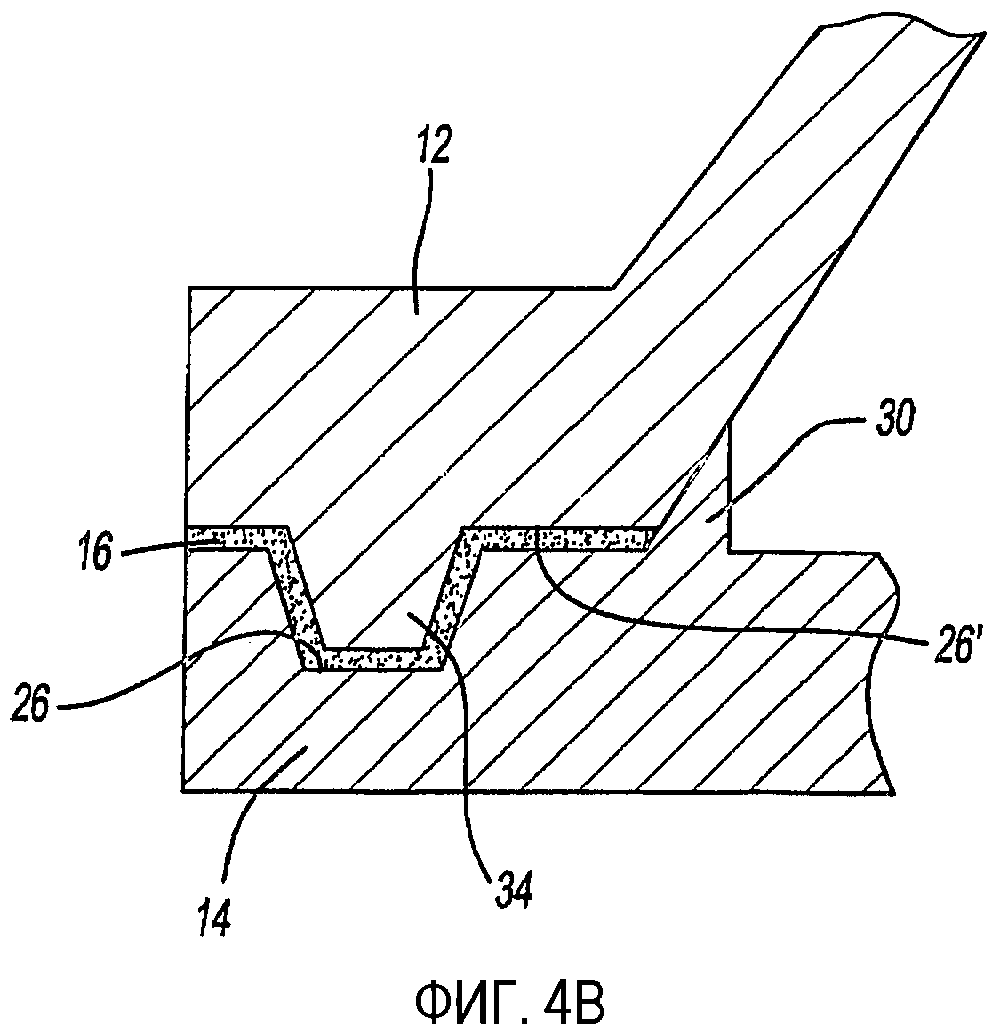

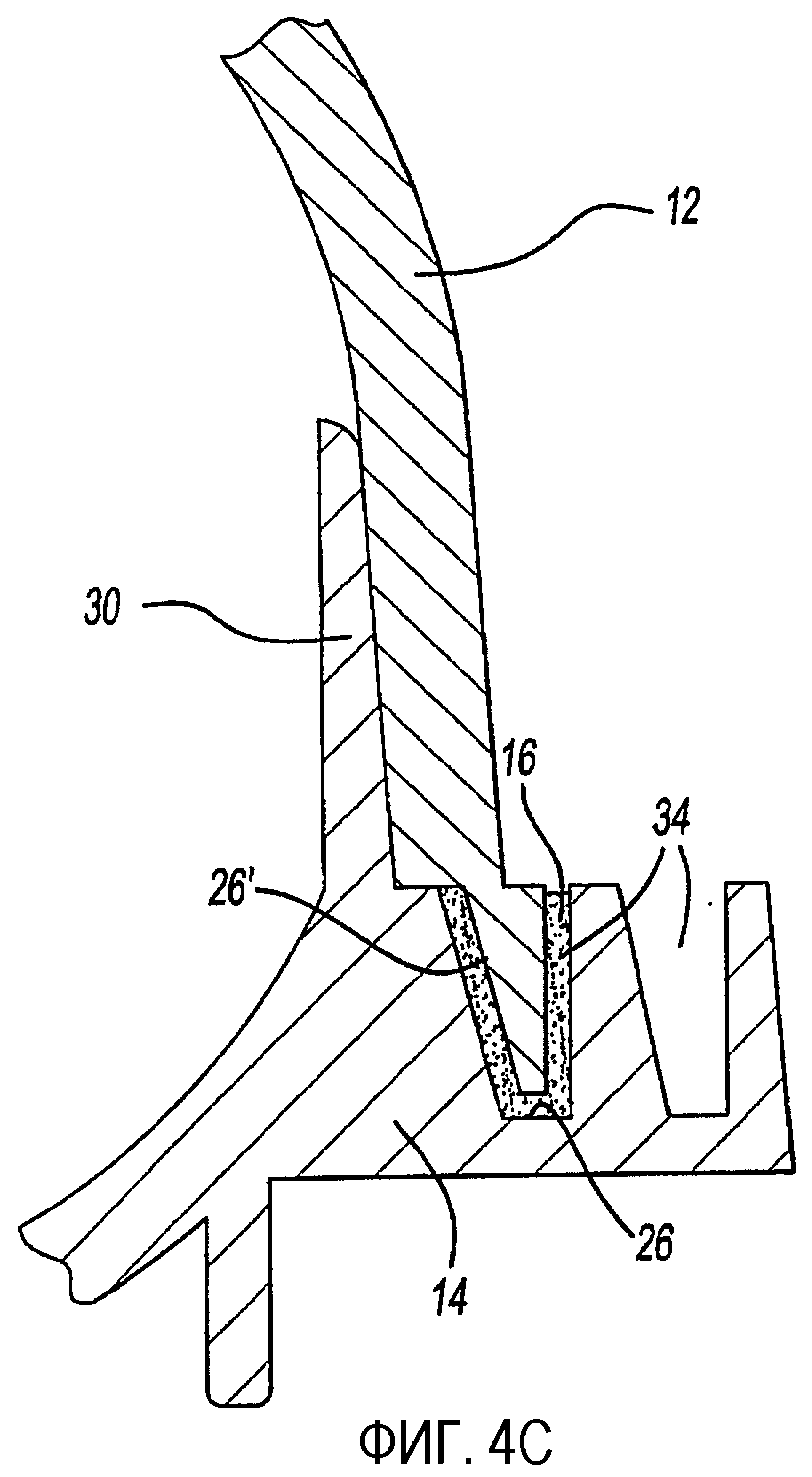

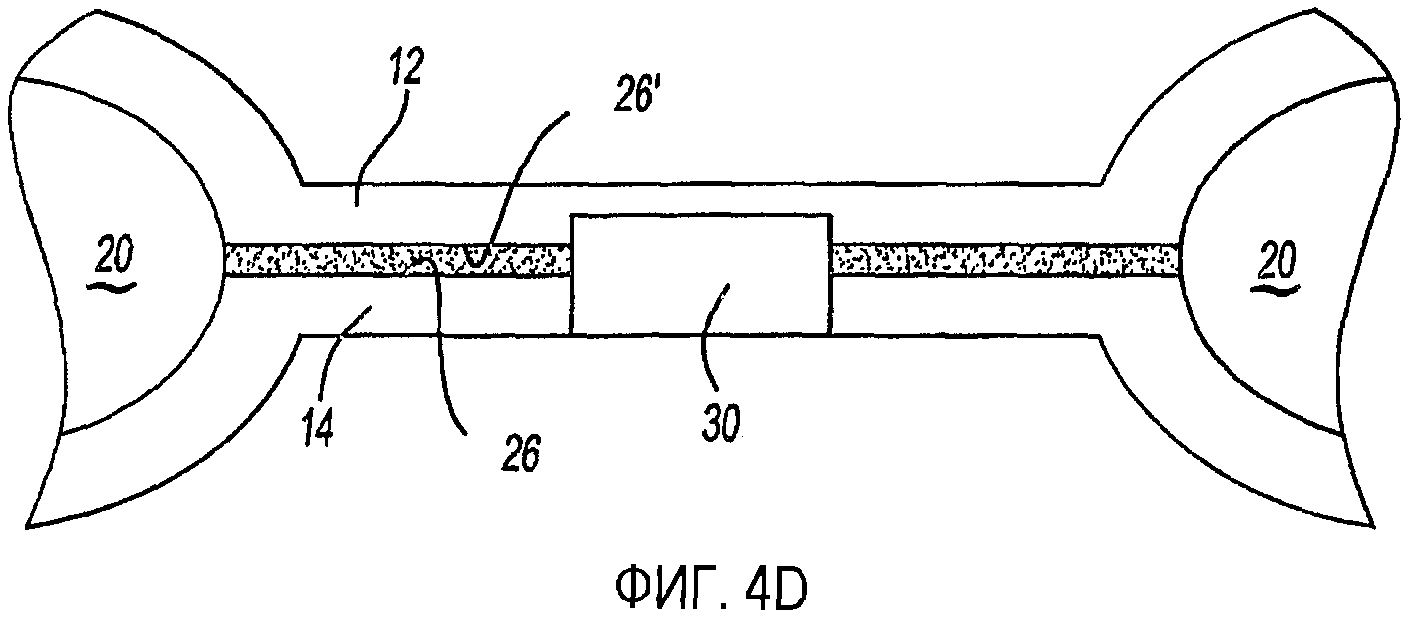

фиг.4А-4D - виды в разрезе возможных служащих иллюстрацией приспособлений для совмещения согласно настоящему изобретению.

На фиг.1-3 показан узел 10 впускного коллектора согласно настоящему изобретению, включающий в себя первую часть 12 и вторую часть 14. Предпочтительно первая часть 12 и вторая часть 14 соединяются вместе с помощью промежуточного адгезива 16, образуя впускной коллектор. В предпочтительном варианте реализации соединение первой и второй частей коллектора образует один или несколько каналов, создающих пространство для прохождения потока воздуха.

Любая или обе первая и вторая части могут включать в себя одно или несколько дополнительных покрытий, слоев или компонентов (например, грунтовку, плазменное покрытие или другой вид обработки поверхности). Части могут быть подвергнуты другим видам обработки поверхности, таким как пескоструйная обработка, истирание, обработка коронным разрядом, лазерная обработка, огневая обработка, их сочетания или тому подобное. Дополнительно любая или обе первая часть 12 и вторая часть 14 имеют конструкцию, облегчающую объединение или размещение частей относительно друг друга, относительно головки цилиндров или другого компонента двигателя. Как показано, например, в патенте США №6543404 (включенном в качестве ссылки), со ссылкой на фиг.2 и 3а-3с этого патента, в одну или несколько настоящих частей могут быть включены различные конструкционные детали с целью улучшения объединения частей между собой. Например, в дополнение к любому выбранному механическому крепежному устройству возможно применение любой подходящей совместно функционирующей конструкции, предназначенной для определения соединения, такой как фрикционная посадка, посадка с натягом или какая-либо другая блокировочная посадка. Примеры подходящих соединений включают в себя стыковые соединения, соединения внахлест, шпунтовые соединения, соединения вполунахлест, их сочетания и тому подобное.

Как показано также в патенте США №6543404 (включенном в качестве ссылки), возможно применение для объединения первой и второй частей подходящего соединения с защелкой, с целью получения обнаружителя, такого как акустический обнаружитель, или для облегчения сборки иным образом. С другой стороны, или в дополнение, одна или несколько частей могут включать в себя фланец, имеющий внутреннюю поверхность стенки, предназначенную для увеличения площади поверхности, применяемой для скрепления и для взаимодействия с другим компонентом.

В вариантах реализации, проиллюстрированных на фиг.1-3, показаны разнообразные конфигурации и альтернативы конструкции, которые могут быть использованы согласно настоящему изобретению. Следует отметить, что сочетание признаков, показанных в одном варианте реализации, с признаками, показанными в другом варианте реализации, находится в объеме настоящего изобретения даже в том случае, когда чертеж не иллюстрирует такой признак. Например, в изобретении может быть использовано механическое крепление (например, крепежное изделие, защелка или их сочетание), даже если оно не показано. Аналогичным образом соединение может быть проиллюстрировано как шпунтовое соединение, но могут быть применены или полностью опущены соединения других типов, такие как соединения внахлест, стыковые соединения, соединения вполунахлест, их сочетания и тому подобное. Кроме того, варианты реализации с фиг.1-3 могут применять приспособление для совмещения, такое как (без ограничений) проиллюстрированное в одном или в сочетании вариантов реализации с фиг.4А-4D.

В одном предпочтительном варианте реализации узел 10 впускного коллектора включает в себя на двух или более различных частях коллектора одни и те же, или разные материалы. Например, он может включать в себя первую часть 12 коллектора (например, верхнюю оболочку), выполненную из первого материала, и вторую часть 14 коллектора (например, нижнюю оболочку), выполненную из второго материала, который является таким же или отличается от первого материала, причем первую часть и вторую часть соединяют вместе адгезивом и дополнительным механическим креплением. Еще более предпочтительный подход включает в себя также вкладыш 18 коллектора (который может быть выполнен из такого же или иного материала относительно какого-либо одного или обоих первого и второго материалов) в пространстве между первой и второй частями 12, 14 коллектора (например, дополнительный вкладыш может подразделять такое пространство на камеры высокого давления в составе одной или нескольких камер). Таким образом, предпочтительный способ предусматривает применение первой части 12 коллектора (например, первой части канала), выполненной из первого материала; применение второй части 14 коллектора (например, второй части канала), выполненной из второго материала; помещение коллекторного вкладыша 18 между первой частью коллектора и второй частью коллектора; и соединение адгезивом первой части 12 коллектора со второй частью 14 коллектора с вкладышем между ними с образованием узла впускного коллектора 10. Коллекторный вкладыш 18 будет предпочтительно взаимодействовать с сопряжением с одной или несколькими частями 12, 14 коллектора. Коллекторный вкладыш 18 по желанию может также быть прикреплен механическими средствами, адгезивными средствами или тем и другим вместе (согласно предложенному здесь соединению) к одной или нескольким частям 12, 14 коллектора.

Еще в одном варианте реализации, который может быть использован сам по себе или вместе с только что описанным вариантом реализации с несколькими частями коллектора, применяется конструкция узла 10 впускного коллектора, которая включает в себя часть, образующую коллекторный воздушный канал для коллектора, но в котором отсутствуют одно или оба из креплений 22 корпуса дроссельных заслонок и фланца 24 крышки цилиндра двигателя. При таком подходе выполняется узел для получения такой части коллектора впускного коллектора, которая образует воздушный канал, соединяющий первую часть коллектора с узлом корпуса дроссельных заслонок с крышкой цилиндра двигателя или иным образом. Упомянутый вкладыш 18 также может быть использован в этом варианте реализации.

Обращаясь снова к фиг.1-3, можно увидеть, что в одном особо предпочтительном варианте реализации настоящее изобретение предусматривает узел 10 впускного коллектора, который содержит верхнюю первую часть 12 коллектора из первого материала и нижнюю вторую часть 14 коллектора из второго материала, который предпочтительно (хотя и необязательно) отличается от первого материала, которые при их соединении вместе образуют один или несколько каналов 20 впускного коллектора для того, чтобы направлять поток текучей среды (например, воздуха или смеси воздуха с топливом или иного) в двигатель. При желании в состав узла 10 впускного коллектора могут также быть включены в виде одного целого или отдельных частей и другие компоненты, которые могут быть непосредственно прикреплены или выполнены за одно целое с узлом коллектора, или могут быть прикреплены с использованием фланцев, промежуточных креплений и тому подобного. Примеры таких компонентов включают в себя одно или несколько креплений 22 корпуса дроссельных заслонок, фланец 24 крышки цилиндра двигателя, крепления клапана рециркуляции отработавших газов, крепление перепускной (для воды) трубы, кожух для активных исполнительных механизмов коллектора, крепление клапана газопропуска, крепление одной или нескольких крышек клапана, кронштейны (например, для шлангов, кабелей и т.п.), патрубки (например, для отопления, кондиционирования и вентиляции воздуха и другие), направляющие-распределители для топлива, корпус дроссельных заслонок, воздушный фильтр, перепуск воды, клапан рециркуляции отработавших газов или иное. Предпочтительно сборка любого из указанных компонентов облегчается путем скрепления или более предпочтительно путем адгезивного скрепления. Таким образом дополнительно улучшается способность оптимизировать выбор материала (например, путем использования различных материалов) на основе назначения и сопоставления в узле 10 впускного коллектора.

Как упоминалось выше, настоящее изобретение предусматривает использование в узле 10 впускного коллектора различных материалов, которые специально разработаны для того, чтобы противостоять данным условиям эксплуатации. Например, в связи с повышенной рабочей температурой, которая наблюдается в блоке двигателя или корпусе дроссельных заслонок, крепление 22 корпуса дроссельных заслонок, фланец 24 крышки цилиндров, другие компоненты (упомянутые выше) или их сочетания могут содержать материал, обладающий повышенной устойчивостью к высоким температурам, демонстрирующий температурную устойчивость, удовлетворяющий относительно высоким требованиям к нагруженности, сочетаниями указанных характеристик и т.п. Аналогичным образом материалы, не обладающие устойчивостью к высокой температуре, могут использоваться в других компонентах впускного коллектора, таких как неподвергающихся воздействию таких высоких температур.

Обращаясь вновь к фиг.1-2, можно сказать, что узел 10 впускного коллектора состоит из первой части 12 коллектора, второй части 14 коллектора и вкладыша 18 коллектора. При такой конфигурации вторая часть 12 коллектора включает в себя образующее с ней одно целое крепление 22 корпуса дроссельных заслонок, предназначенное для установки компонента корпуса дроссельных заслонок (не показан), и, по меньшей мере, один фланец 24 крышки цилиндров, предназначенный для установки узла 10 впускного коллектора на крышку цилиндра или другой компонент двигателя (также не показан). Возможно включение также других креплений для находящихся под капотом компонентов, как показано здесь. Первая и вторая части 12, 14 коллектора выполнены с находящимися напротив друг друга сопрягаемыми поверхностями 26 и 26', предназначенными для соединения. Хотя показана сопрягаемая поверхность, которая в целом не является плоской, предполагается, что сопрягаемые поверхности узла 10 впускного коллектора могут также включать в себя плоские участки.

Узел 10 впускного коллектора предпочтительно скрепляют с помощью адгезива 16, способного без повреждения противостоять высокой температуре. Однако возможно использование более чем одного типа адгезива 16 (т.е. несколько различных адгезивов - каждый в различном месте), соответствующих локальной температуре узла 10 впускного коллектора. Например, адгезив, применяемый в части узла впускного коллектора, может отличаться от адгезивов, применяемых в других местах узла 10 впускного коллектора, тем, что обладает исключительно высокими характеристиками термостойкости. Скрепление первой части 12 коллектора и второй части 14 коллектора приводит к получению соединения 28, обладающего исключительной прочностью. В одном варианте реализации прочность соединения 28 может быть по желанию выше, равной или ниже прочности на разрыв материала, использованного в первой или второй части 12, 14 коллектора.

Как показано выше, материалы, использованные для изготовления первой и второй частей 12, 14 коллектора, способны противостоять высоким температурам (например, противостоять термической деградации, деформации ползучести или другим вредным термическим воздействиям), связанным с работой двигателя. Преимущественно материалы, использованные для изготовления первой и второй частей 12, 14 коллектора, могут отличаться более высоким соответствием диапазону температур, воздействию которого они подвергаются. Например, обычно крышки цилиндров и корпуса дроссельных заслонок находятся при температуре, которая значительно выше температуры окружающей среды. При таких условиях было бы лучше спроектировать вторую часть 14 коллектора, имеющую крепление 22 корпуса дроссельных заслонок и фланец 24 крышки цилиндра, которые способны противостоять этим повышенным температурам. В отличие от этого первая часть 12 коллектора обычно подвергается воздействию более низкой температуры, поскольку она не напрямую соприкасается с крышкой цилиндра и корпусом дроссельных заслонок, и поэтому для нее не требуется материал, способный противостоять высоким температурам. При таких условиях и при таком типе состояния было бы идеальным использовать для изготовления узла 10 впускного коллектора два различных материала, поскольку первая часть 12 коллектора может содержать более дешевый материал (например, имеющий более низкую температуру плавления).

Во втором примере согласно настоящему изобретению, показанном на фиг.3, крепление 22 корпуса дроссельных заслонок и фланец 24 крышки цилиндра могут быть добавлены как дополнительные отдельные компоненты. Во втором примере крепление 22 корпуса дроссельных заслонок и фланец 24 крышки цилиндра могут быть добавлены к узлу 10 впускного коллектора после или во время сборки других компонентов с использованием любой упомянутой здесь техники. Как и в первом примере, это позволяет выбрать части или компоненты узла 10 впускного коллектора, состоящие из материала, способного по выбору противостоять воздействию высокой или более низкой температуры. При таких условиях было бы лучше использовать для крепления корпуса дроссельных заслонок и фланца крышки цилиндра материал с более высокой температурой плавления по указанным выше причинам. Аналогичным образом было бы желательно использовать для других частей узла 10 впускного коллектора более дешевый материал с более низкой температурой плавления. Далее, как и в первом примере, возможно использование одного или нескольких видов адгезивов, в зависимости от требований соединения в данной области к температуре и конструкции.

В указанных примерах, показанных на фиг.2 и 3, впускной коллектор дополнительно снабжен вкладышем 18 коллектора, предназначенным для того, чтобы способствовать образованию или полностью образовывать канал для воздушного потока. Предпочтительно вкладыш 18 коллектора приклеивают или крепят иным образом к внутренней части узла впускного коллектора. При этом можно предположить, что вкладыш скрепляется с первой частью коллектора, второй частью коллектора или сразу с обеими частями. Однако возможно использование других видов или конфигураций вкладышей, отличных от показанного. Предполагается также использование нескольких вкладышей или отказ от использования вкладышей.

Адгезив 16 предпочтительно наносят, по меньшей мере, на часть соединяемых поверхностей и предпочтительно в достаточной степени по периферии, так что заметные зазоры, образующиеся между первой и второй частями или компонентами коллектора, отсутствуют. В одном варианте реализации слой адгезива 16 наносят (например, путем шприцевания, наложения предварительно сформированной полосы, нанесения щеткой, напылением, нанесения помазком, сочетанием указанных способов или иным путем) на, по меньшей мере, одну из частей, а другую часть вводят в контакт с ней. Затем узел подвергают отверждению. В другом варианте реализации адгезив 16 может быть предварительно нанесен на одну или обе сопрягаемые поверхности 26 соответствующих частей или компонентов коллектора, после чего они соединяются и подвергаются отверждению. Аналогичным образом может быть использована любая другая подходящая техника соединения. Предпочтительно применяемое количество адгезива 16 достаточно для достижения заданных рабочих характеристик узла. Такое количество может изменяться при различных случаях применения.

При изготовлении настоящего узла адгезив 16 наносят на один или несколько частей или компонентов коллектора путем применения адгезива 16 подходящим известным в технике способом в форме непрерывного или прерывистого слоя или пленки, так что адгезив размещается по периферии или другим частям сопрягаемой поверхности 26, и конец адгезивного слоя или пленки соединяется с началом адгезивного слоя или пленки. Адгезив 16 может быть нанесен непосредственно перед соединением частей или компонентов коллектора, или же он может быть нанесен на удалении (по времени, месту или тому и другому) от пункта, в котором компоненты скрепляются друг с другом, или двигателя.

Если применяется адгезив (например, при желании отверждаемый адгезив, отверждаемый на воздухе адгезив, их сочетание или иное), он подвергается воздействию таких условий, при которых он отверждается и таким образом скрепляет части или компоненты коллектора и образует уплотнение между ними. Такие условия могут быть созданы до или после соединения компонентов вместе с целью создания соединения. Специалист со средним уровнем квалификации в данной области техники легко может определить, какую операцию можно использовать для отверждения адгезива 16 и когда она должна быть выполнена. В одном варианте реализации эта операция может быть операцией на стадии сборки или эксплуатации автомобильного транспортного средства.

В любом из содержащихся здесь вариантов реализации, как показано более конкретно для вариантов реализации, проиллюстрированных на фиг.4А-4D, возможно применение дополнительного пространства между первой и второй частями коллектора с целью получения соединения с зазором. В целом это соединение с зазором обеспечивает улучшенные возможности скрепления, образуя первую и вторую сопрягаемые поверхности с проложенным между ними непрерывным слоем адгезива, причем адгезив имеет оптимальную толщину, лучше всего соответствующую требованиям к прочности в данном случае применения. Кроме того, соединение с зазором облегчает крепление одного или нескольких компонентов к основной конструкции (например, первой или второй части коллектора), предотвращая вытекание адгезива из первого сопрягаемого соединения (например, при шпунтовой или иной конфигурации), так что нанесенный адгезив в минимальной степени попадает на другие части или компоненты коллектора, или на сборщиков, работающих с узлом впускного коллектора.

Предпочтительно соединение с зазором предусматривает определенное расстояние, существующее между хотя бы частью первой сопрягаемой поверхности и второй сопрягаемой поверхности. Более того, предпочтительно соединение с зазором существует далее по полученному шву, образованному путем объединения первой и второй частей 12, 14 коллектора. При таких обстоятельствах предполагается, что слой адгезива помещается в зазоре, образованном между первой и второй сопрягаемыми поверхностями. Предполагается также, что между первой и второй сопрягаемыми поверхностями создается непрерывный слой адгезива. Предполагается также, что между первой и второй частями коллектора существует слой адгезива, который имеет, по существу, постоянную в поперечном сечении толщину между ними.

Соответственно, в одном предпочтительном варианте реализации настоящее изобретение включает также в себя приспособление 30 для совмещения, предназначенное для создания упомянутого соединения с зазором. В дополнение к указанным преимуществам, приспособление 30 для совмещения предназначено для совмещения частей или компонентов коллектора, которые могут не иметь идеально совмещающихся сопрягаемых поверхностей. Например, приспособление 30 для совмещения может быть использовано для совмещения первой линейной сопрягаемой поверхности и второй нелинейной сопрягаемой поверхности, причем адгезив помещают между ними. В таком случае совмещение этих сопрягаемых поверхностей позволяет получить соединение, обладающее, по существу, совмещенными сопрягаемыми поверхностями и слоем адгезива, имеющим, по существу, одинаковую толщину поперечного сечения.

Предпочтительно приспособление 30 для совмещения выполнено за одно целое с первой сопрягаемой поверхностью 26', второй сопрягаемой поверхностью 26 или и той и другой вместе. С другой стороны, приспособлением 30 для совмещения может быть одна или несколько независимых прокладок, помещенных между первой и второй сопрягаемыми поверхностями 26, 26'. В таком случае предполагается, что приспособление для совмещения может быть скреплено адгезивом с первой сопрягаемой поверхностью 26', второй сопрягаемой поверхностью 26 или той и другой вместе.

Как показано на фиг.4А-4D, некоторые из этих идей представлены в случае, когда узел 10 впускного коллектора выполнен с первой и второй частью 12, 14 коллектора и скреплен с помощью адгезива 16. В этих примерах соединение с зазором получается благодаря взаимодействию при сопряжении приспособления 30 для сопряжения и первой или второй сопрягаемой поверхности 26, 26'. Предпочтительно слой адгезива между первой и второй частями 12, 14 коллектора имеет, по существу, постоянную толщину в поперечном сечении между сопрягаемыми поверхностями 26, 26', хотя возможна также меняющаяся или прерывистая толщина. Более предпочтительно в полученном соединении между первой и второй частями 12, 14 коллектора создается непроницаемое для текучей среды уплотнение.

Как показано на чертежах, приспособление для совмещения может включать в себя одну или несколько из множества конфигураций противоположных поверхностей (например, выбранные из числа углубления в сопрягаемой поверхности, выступа в сопрягаемой поверхности, волнистой поверхности, их сочетаний или иного), которые могут не полностью дополняться, так что при их сведении вместе они совмещаются, хотя и остаются разделенными просветом. В качестве примера возможно применение выступа и углубления, каждый из которых ограничен стенками с различным углом наклона к другой размерности, так что при сведении поверхностей вместе получается пространство. Кроме того, приспособление для совмещения предпочтительно выполнено за одно целое с, по меньшей мере, одной из первой или второй частей 12, 14 коллектора или их сопрягаемых поверхностей 26, 26'. В таком случае предполагается, что приспособление 30 для совмещения может содержать часть сопрягаемой поверхности и дополнительно может быть прикреплена к другой из первой или второй части 12, 14 коллектора адгезивом 16. Кроме того, как показано на фиг.4D, приспособление 30 для совмещения может быть помещено между частями коллектора, такими как область камер 32 повышенного давления узла 10 впускного коллектора.

Как показано, в частности, на фиг.4А-4D, функции совмещения и разделения просветом могут быть выполнены, например, путем использования выступа, размеры которого подобраны таким образом, что часть его остается открытой при совмещении с противостоящим углублением, т.е. за счет наличия приспособления 30 для совмещения, ширина или диаметр которого больше размеров противостоящего углубления, так что предотвращается полное вхождение в гнездо и образуется зазор между противостоящими поверхностями 26, 26' частей 12 и 14, как показано на фиг.4А.

Как показано на фиг.4В, другой подход заключается в использовании приспособления 30 для совмещения, которое содержит уголковой выступ, выполненный для взаимодействия с частью противостоящих первой или второй частей 12, 14 коллектора. В таком случае приспособление для совмещения создает направленное наружу усилие, которое противодействует объединению первой или второй части 12, 14 коллектора. Однако в связи с особенностями конструкции и с приложенным к ней противостоящим усилием (не показано), создаваемым двусторонним соединением (см. фиг.4В), первая часть 12 коллектора остается неподвижной и выравнивается со второй частью 14 коллектора. Как показано на чертежах, это создает соединение с зазором между первой и второй частями 12, 14 коллектора, когда между ними помещают адгезив 16.

В качестве альтернативы или в связи с описанным первая и вторая части 12, 14 коллектора могут быть выполнены с выступающим ребром (не показано), предназначенным для совмещения указанных поверхностей. Например, выступающее ребро, отходящее вверх от концевой части второй части коллектора, должно по существу удерживать первую сопрягаемую поверхность между выступающим ребром и уголковым приспособлением 30 для совмещения, образуя таким образом содержащую промежутки связь между первой и второй частями 12, 14 коллектора. Дополнительно первая и вторая сопрягаемые поверхности 26, 26' могут содержать также неоднородности 34 поверхностей с целью увеличения площади поверхности скрепления с адгезивом 16, или способствовать их совмещению.

На фиг.4С показан другой подход, при котором приспособление 30 для совмещения (например, выступ или иное) выполнено с возможностью упора в стенку первой части 12 коллектора, причем первая часть 12 коллектора включает в себя выступ, имеющий сопрягаемую поверхность 26', которая смещена относительно стенки, образующей сопрягаемую поверхность 26, при этом образуя между ними зазор. В таком случае образуется увеличенная сопрягаемая поверхность 26, 26' с, по существу, равномерно размещенным между ними адгезивом.

В этом примере предполагается, что сопрягаемая поверхность 26 содержит одну или несколько неоднородностей 34 поверхности, выполненных с возможностью размещения противолежащего выступа (или иного) для образования упомянутого зазора. Кроме того, предполагается возможность установки на неоднородностях 34 сопрягаемой поверхности 26 одной или нескольких дополнительных частей коллектора с использованием любого технического средства, описанного здесь. В этом случае предполагается, что стенка первой части 12 коллектора (или альтернативного компонента) может также служить в качестве приспособления для совмещения для другой части коллектора.

Таким образом, первая часть 12 коллектора может быть помещена между второй частью 14 коллектора и дополнительной частью (например, третьей частью коллектора или иным) (не показано). Более предпочтительно предполагается, что первая часть 12 коллектора заменяется вкладышем 18, когда вкладыш и дополнительная часть коллектора (даже увеличенный вариант первой части 12 коллектора) плотно крепится к сопрягаемой поверхности 26, предпочтительно с помощью крепления адгезивом с одной или несколькими поверхностными неоднородностями 34. В таком случае может быть создан узел 10 впускного коллектора, имеющий первую часть 12 коллектора, вторую часть 14 коллектора и помещенный между ними вкладыш (совмещенный посредством приспособления 30 для совмещения), в котором первая часть 12 коллектора и вставленный вкладыш скрепляются адгезивом со второй частью 14 коллектора, причем слой адгезива имеет, по существу, одинаковую толщину в поперечном сечении.

Еще в одном примере, показанном на фиг.4D, проиллюстрировано другое приспособление 30 для совмещения, предназначенное для выравнивания и создания соединения с зазором между первой и второй сопрягаемыми поверхностями 26, 26'. В этом примере приспособление 30 для совмещения располагается в области камеры 32 повышенного давления первой или второй части 12, 14 коллектора и предпочтительно между каналами 20.

Анализ фиг.4А-4D позволяет предполагать возможность выполнения различных модификаций конструкции, оставаясь при этом в рамках настоящего изобретения. Например, возможно сохранение зазора на более чем одной стороне выступа с возможностью нанесения адгезива на нескольких сторонах. Зазор может сохраняться только на одной стороне. Возможно размещение на одной или нескольких поверхностях выступа в форме слоя для создания промежутка или же создание ограничителя, способствующего герметизации шва, не позволяющей вытекать избытку адгезива. В зазор может быть помещен металлический, пластмассовый или керамический слой (например, стеклянный слой). Возможны также и другие варианты.

Кроме того, понятно, что любые признаки, показанные на фиг.4А-4D, могут комбинироваться на одной сопрягаемой поверхности. С другой стороны, или в сочетании, любые из описанных ранее приспособлений для совмещения, или их эквиваленты, или иное, могут располагаться в любом месте рядом с первой и второй сопрягаемыми поверхностями 26, 26', включая расположение внутри или снаружи.

Указанные соединения с зазором и приспособления 30 для совмещения согласно настоящему изобретению используются в сочетании с любой из объединенных первой и второй сопрягаемых поверхностей 26, 26'. Однако дополнительно предполагается, что соединение с зазором и/или приспособление 30 для совмещения используется в любой скрепленной адгезивом части узла 10 впускного коллектора (например, между узлом впускного коллектора и креплением 22 корпуса дроссельных заслонок, фланцем 24 крышки цилиндров и тому подобным).

В предпочтительном варианте реализации настоящего изобретения любая или обе из первой и второй частей 12, 14 коллектора изготавливают из пластмассы, например термореактивного материала, термопластика или их смеси. Среди предпочтительных высококачественных термопластических материалов находятся полибутилен терефталат, полиэфиримиды, полифенилен эфир/полиамидные смолы, полиэфирсульфоновые смолы, полиэфир оксикетоновые смолы, жидкокристаллические полимеры, полиарилсульфоновые смолы, полиамидимидовые смолы, полифтамилимидные смолы, нейлон 6,6, нейлон 6, синдиотактический полистирол и их смеси. В особенно предпочтительном варианте материал является термопластом, выбранным из полиамидов, полистиролов, полиолефинов, поликарбонатов или их смесей. Более предпочтительно материал дополнительно снабжен стеклонаполнителем и выбран из полиамидов (например, нейлон 6 или нейлон 6,6), полистиролов, смеси полиамидов и синдиотактических полистиролов, полипропилена и их смесей. В одном предпочтительном варианте реализации материал является смесью полиамидов и синдиотактических полистиролов, и более предпочтительно смесью нейлона 6,6 и синдиотактического полистирола. Среди полезных термореактивных материалов находятся эпоксидные смолы.

Факты, приведенные в указанном описании, показывают, что любые из перечисленных выше материалов могут быть использованы в одной части с использованием иного материала в другой части. Без ограничений, примеры комбинаций материалов, которые могут оказаться подходящими, могут быть выбраны из полиамида, полиолефина, полистирола, полисульфона и их смесей для использования в качестве одного компонента; и выбраны из числа полиамида, полиолефина, полистирола, полисульфона и их смесей для использования в качестве другого компонента. В особенно предпочтительном варианте реализации материал одного компонента может отличаться от материала, по меньшей мере, одного другого компонента.

Любые материалы, которые применяются в частях, компонентах или иных деталях коллектора согласно настоящему изобретению, могут дополнительно использовать наполнитель или армирующий материал, такой как, но не ограничиваясь ими, армирование из длинного волокна (например, с волокном средней длины, равной или превышающей 2 мм), армирование из короткого волокна (например, короче 2 мм), или их сочетание (например, приблизительно 10-90 частей по весу армирования из длинного волокна и приблизительно 90-10 частей по весу армирования из короткого волокна), такое как приблизительно 20-50 частей по весу армирования из длинного волокна и приблизительно 50-20 частей по весу армирования из короткого волокна. Примеры волокнистых армирующих материалов включают в себя, но не ограничиваясь ими, стекловолокно, арамидное волокно, углеродное волокно, их сочетания и тому подобное. Возможно применение других подходящих наполнительных материалов, таких как подходящая керамика или минералы, их сочетания и тому подобное. В качестве наполнителя или армирования может использоваться любое подходящее их количество. Например, в одном из вариантов реализации один или несколько компонентов выполнены из пластмассы, которая включает в себя наполнитель или армирование в количестве от приблизительно 10 до приблизительно 50 объемных процентов, и более предпочтительно около 35 объемных процентов.

Пластмасса, применяемая для приготовления частей или компонентов коллектора, обычно может также включать в себя другие ингредиенты, такие как модификатор характеристик (например, модификаторы ударных характеристик, замедлители горения, средства предохранения от ультрафиолетового излучения и тому подобное). Предпочтительно выбранный материал имеет прочность на разрыв не меньше приблизительно 50 МПа, более предпочтительно около 78 МПа и, возможно, до 175 МПа, 225 МПа и более, и относительное удлинение от приблизительно 1% до приблизительно 10%, и более предпочтительно от приблизительно 3% до приблизительно 5%. Конечно, от материалов не требуется проявлять эти характеристики или возможности, если специально не оговорено иное.

Конечно, один или несколько компонентов или частей коллектора могут быть металлическими (например, литейный чугун, сталь, магний, алюминий, титан и т.п.), композитными, керамическими (например, карбид, нитрид, боронитрид и т.п.) или выполнены из какого-либо другого материала. Части или компоненты коллектора из пластика предпочтительно изготавливают путем литьевого формования, используя для этого обычную технологию и условия обработки. С другой стороны, они могут быть изготовлены другим подходящим способом, таким как центробежная формовка, формовка под давлением, высокотемпературное формообразование, формование раздувом и т.п. Компоненты или части коллектора, кроме выполненных из металла, могут быть изготовлены с использованием любого из описанных в технике способов, такого как, но не ограничиваясь ими, литье, ковка, механическая обработка, спекание (или другой процесс получения формы, близкой к требующейся), штамповка, их сочетания и т.п.

Один или несколько материалов коллектора или компонента или адгезива могут быть по желанию подвергнуты заданной обработке (целиком или локально) с целью улучшения коррозионной стойкости, стойкости к окислению, термостойкости или иной характеристики готового продукта. Например, они могут быть смешаны, пропитаны или покрыты органическим покрытием (например, органическим покрытием на водной основе), неорганическим покрытием или их сочетанием, или другими подходящими добавками с целью достижения заданных характеристик. Возможно использование любого подходящего способа нанесения, такого как (не ограничиваясь ими) плазменное осаждение, физическое осаждение из пара, химическое осаждение из пара, напыление, нанесение щеткой, погружение, нанесение помазком, их сочетание и т.п.

В некоторых случаях прочность скрепления можно улучшить за счет дополнительного контакта адгезива с подходящей грунтовкой, такой как грунтовка на водной основе, но не ограничиваясь ею. Возможна также другая обработка поверхности с целью повышения прочности скрепления, такая как истирание или пескоструйная обработка поверхностей компонентов, или использование другого способа обработки поверхности, рассмотренного здесь или где-либо еще.

Адгезив 16 согласно настоящему изобретению является структурным адгезивом и более предпочтительно является при желании отверждаемым адгезивом. Может использоваться любой адгезив 16, который после отверждения может выдерживать условия использования двигателя (например, для автотранспортного средства). Предпочтительно такой адгезив не разлагается и не расслаивается при температуре, достигающей приблизительно 138°С (280°F), более предпочтительно достигающей приблизительно 143°С (290°F), еще более предпочтительно достигающей приблизительно 160°С (320°F) и наиболее предпочтительно достигающей приблизительно 191°С (375°F).

Более того, адгезив 16 способен противостоять воздействию углеводородов, хлорида кальция, тормозной жидкости, охлаждающих жидкостей на основе этиленгликоля, моющих жидкостей для стекол и т.п. при упомянутых значениях температуры и давления, возникающих в двигателе внутреннего сгорания. В произвольном варианте реализации адгезив 16 может скреплять другие компоненты двигателя, которые могут быть выполнены из металла, керамики, композита, пластмассы и т.п. Применяемый адгезив 16 может подвергаться отверждению с помощью различных известных механизмов, включая, но не ограничиваясь ими, термоотверждение, отверждение инфракрасным светом, отверждение ультрафиолетовым излучением, химическое отверждение, высокочастотное отверждение, удаление растворителя, отверждение на воздухе, отверждение влагой, их сочетания и т.п.

В другом варианте реализации адгезив 16, который может быть при желании отверждаемым адгезивом, требует отдельной операции, позволяющей начать отверждение адгезива 16. В одном варианте реализации этого достигают с помощью ингредиента, такого как отвердитель, помещенного в капсулу, разрушающуюся в процессе сборки. В другом варианте реализации этого достигают путем удаления защитного покрытия для того, чтобы подвергнуть адгезив 16 воздействию окружающей среды. Отверждение можно инициировать, подвергнув адгезив воздействию тепла, источника ультрафиолетового излучения, высокочастотного сигнала, химического реагента, влаги, сдвигающего усилия, их сочетанию и т.п.

Хотя одновременно рассматриваются и другие семейства адгезивов (например, уретаны, акрилы, цианоакрилаты, эластомер, кремнийорганическая система (например, силикон или силан), другой сшиваемый полимерный материал, расплав с температурой плавления выше обычной рабочей температуры скрепленных частей, компонентов коллектора и т.п.), предпочтительным адгезивом является высокотемпературная эпоксидная смола, полиимид, адгезив на основе качественной полиимидно-эпоксидной смолы или адгезив на основе эпоксидной новолакнитриловой резины. Предпочтительными адгезивами являются адгезивы на основе высокотемпературной эпоксидной смолы. Адгезив на основе высокотемпературной эпоксидной смолы представляет собой адгезив, основным компонентом которого является эпоксидная смола, которая после отверждения может противостоять упомянутым выше температурам без разложения и отслаивания от основы.

В одном варианте реализации адгезивом 16 является катализированный адгезив с минеральным наполнением, который включает в себя один или несколько обычных или модифицированных эпоксидных компонентов, подходящий отвердитель и подходящее тиксотропное средство, предназначенное для поддержания при комнатной температуре вязкости по Брукфилду (в неотвержденном состоянии) порядка около 500 сП.

В другом особо предпочтительном варианте реализации адгезивом является одно- или многокомпонентный (например, двухкомпонентный) адгезив, такой как эпоксидный адгезив.

И еще в одном варианте реализации адгезивом является адгезив на основе уретана. С другой стороны, адгезив может включать в себя функциональный компонент, выбранный из числа акрилонитрилбутадиенстирола (ABS), поликарбоната (PC) или их смеси (например, PC-ABS). Еще в одном альтернативном варианте реализации адгезив является силановым адгезивом, силиконовым адгезивом или их смесью. И в еще одном варианте реализации адгезивом является акриловый адгезив. Адгезив может быть также выполнен на основе эпоксида. Он может включать в себя полиолефины, стиролы, акрилы или их смеси. И еще в одном варианте реализации предпочтительный адгезив включает в себя алкилборан. Примеры подходящих адгезивов раскрыты в заявке US 09/466321 (поданной 17 декабря 1999 г.) и патентных публикациях US №№20020058764 и 20030001410, включенных сюда посредством ссылки. Любой такой адгезив может включать в себя подходящие модификаторы рабочих характеристик, включая известные в технике средства повышения клейкости, эластомеры, модификаторы ударной прочности и т.п.

В одном из вариантов реализации состоящий из двух частей органоборановый/аминовый комплексный адгезив или другой адгезив применяется для адгезивного крепления сочетаний рам, армирующих конструкций или того и другого вместе. Преимущественно такой адгезив может приклеиваться к поверхностям или подложкам с низкой поверхностной энергией. В таком случае адгезив может предпочтительно обладать способностью приклеиваться к соответствующим поверхностям, обладающим поверхностной энергией менее 45 мДж/м2.

Адгезивы, полимеризуемые составы и способы их использования описаны в Международной патентной публикации PCT/US00/33806, включенной сюда посредством ссылки, и являются особенно предпочтительными для использования в настоящем изобретении.

Следует отметить, что использование здесь термина «адгезив» не нацелено на исключение грунтовок или других связующих средств из объема настоящего изобретения.

Настоящее изобретение обеспечивает значительную гибкость конструкции. Хотя сопрягаемые поверхности могут быть плоскими, такое решение не является обязательным. В предпочтительном варианте реализации одна или обе сопрягаемые поверхности в целом не являются плоскими (например, являются профильными, ступенчатыми, волнистыми и т.п.). Применение формованных пластмассовых компонентов способствует также образованию конструкций сложной формы. В этом отношении впускной коллектор может иметь отлитые или изготовленные иным образом на одной из своих поверхностей один или несколько компонентов, таких как скобы, соединители, направляющие для кабелей, направляющие для шлангов, монтажные узлы, зажимы и т.п. Кроме того, в формованном компоненте могут быть просверлены или выточены каналы, отверстия или другие проходы для объединения нескольких компонентов в узле 10 впускного коллектора.

Как должно быть понятно специалисту в данной области техники, среди многих преимуществ, которые присущи настоящему изобретению, можно указать возможность получения узлов, в которых, по существу, отсутствуют уплотнительные прокладки, механические крепежные изделия и т.п. Однако объем настоящего изобретения не исключает использования прокладок или крепежных изделий. В действительности предполагается возможность изготовления прокладки (например, путем высечки прокладки) из адгезива или ее включения в качестве компонента (например, в форме пропитки или покрытия) адгезива согласно настоящему изобретению. Таким образом, при некоторых предпочтительных вариантах реализации полученная конструкция обеспечивает герметизацию в значительной мере так же, как это делала бы прокладка, но при этом она имеет заданные механические характеристики структурного адгезива.

Возможно, что адгезив 16 и его комбинации согласно настоящему изобретению могут быть использованы в системе, которая дополнительно предусматривает получение шва, образованного вибрационной сваркой, хотя предпочтительно в некоторых предпочтительных вариантах реализации вибрационная сварка не используется.

В другом варианте реализации узел впускного коллектора может включать в себя встроенную систему акустического управления, предназначенную для предотвращения выхода шума из моторного отсека, присущего работе двигателя внутреннего сгорания. В одном из вариантов реализации узел может включать в себя наружную оболочку и внутреннюю оболочку, выполненные так, что внутренняя оболочка располагается внутри наружной оболочки с небольшим зазором между ними. Зазор может просто содержать воздух, который может ослаблять звуковые волны, тем самым снижая шум, который можно слышать снаружи двигателя. С другой стороны, зазор может быть заполнен шумопоглощающим материалом, таким как эластомерный материал или пенистый материал. В другом варианте реализации клапанная крышка может иметь на своей внутренней поверхности шумопоглощающий материал, такой как эластомер или пена.

В другом варианте реализации узел согласно изобретению может включать в себя наружную или внутреннюю пленку или покрытие, которая предназначена для улучшения барьерных характеристик впускного коллектора в отношении углеводородов. Такое покрытие или пленка может уменьшить выброс углеводорода из автомобильного двигателя. Возможно использование любого покрытия или пленки, предотвращающего пропуск углеводородов через узел. Предпочтительным покрытием является нанесенное плазменным способом покрытие на основе водорода и кремния, описанное в патентах США №№5298587, 5320875, 5433786 и 5494712, включенных сюда посредством ссылки.

В одном варианте реализации узел согласно настоящему изобретению может выдерживать температуру около 163°С (около 325°F) в течение, по меньшей мере, приблизительно 2500 часов и более предпочтительно около 3000 часов и около 177°С (около 350°F) в течение, по меньшей мере, приблизительно 75 часов и более предпочтительно около 100 часов. Узел демонстрирует небольшое и, по существу, не обнаружимое разложение в присутствии текучих сред автотранспортного средства, таких как тормозная жидкость, жидкость для очистки стекла, жидкость усилителя рулевого механизма, жидкость для охлаждения двигателя (стандартная или рассчитанная на весь срок службы), моторное масло (стандартное, синтетическое или сернистое), бензин, дизельное топливо, этанол, метанол, пусковые жидкости и т.п. Узел демонстрирует также небольшое или не обнаружимое разложение, вызванное встречающимися в окружающей среде соединениями, такими как хлорид кальция, хлорид натрия, выхлопной газ (рециркуляционного типа) и т.п. В особенно предпочтительном варианте реализации полученная прочность на разрыв в шве узла составляет, по меньшей мере, около 4000 фунт/кв.дюйм (28 МПа), более предпочтительно, по меньшей мере, около 6500 фунт/кв.дюйм (45 МПа) и еще более предпочтительно, по меньшей мере, около 9000 фунт/кв.дюйм (62 МПа). Кроме того, желательно, чтобы прочность шва была выше, по меньшей мере, одного и предпочтительно более чем одного из отдельных формованных компонентов. Конечно не требуется, чтобы узел, его компонент и адгезив имели такие характеристики, если для этого не существует специального требования.

Настоящий узел впускного коллектора может применяться в сочетании с другими скрепленными адгезивом компонентами двигателя, такими как скрепленный адгезивом узел клапанной крышки на крышке цилиндра, скрепленный адгезивом канал для воды (или другой текучей среды), скрепленный адгезивом масляный поддон и т.п.

Хотя настоящее изобретение описано на примере впускных коллекторов двигателя автомобильного транспортного средства, использование изобретения этим не ограничивается. Любой механизированный объект, в котором применяется впускной коллектор и который находится в условиях эксплуатации более мягких или сопоставимых с условиями, которые испытывает двигатель автотранспортного средства, может использовать данную технологию.

Настоящее изобретение предусматривает также применение операции отсоединения и ремонта или замены, которую выполняют с узлами, полученными согласно настоящему изобретению. Соответственно возможно применение решений из заявок США №№390305 и 60/432620 (которые обе включены сюда посредством ссылки). Предполагается также, что данное изобретение будет включать операцию сбора и утилизации материалов узла в ходе операций, выполняемых после завершения эксплуатации.

В той мере, в которой настоящее изобретение не охвачено приведенным описанием, оно предполагает также в своих рамках сочетания, которые изложены в приведенной далее формуле изобретения (т.е. пунктах формулы изобретения рассматриваемой патентной заявки, включенных в настоящую заявку).

Реферат

Изобретение относится к двигателестроению, в частности к узлам из скрепленных адгезивом компонентов двигателя внутреннего сгорания. Изобретение позволяет снизить трудоемкость сборки и повысить ее точность. Способ изготовления впускного коллектора для автомобильного двигателя заключается в том, что обеспечивают впускной коллектор двигателя, образующий воздушный канал; обеспечивают первую часть корпуса впускного коллектора из первого материала; обеспечивают вторую часть корпуса впускного коллектора из второго материала. Вторая часть коллектора включает в себя крепление корпуса дроссельных заслонок, крышки цилиндров, фланца крышки цилиндров. Соединяют адгезивом первую и вторую части для образования узла впускного коллектора двигателя. 16 з.п. ф-лы, 7 ил.

Формула

обеспечивают впускной коллектор двигателя, образующий воздушный канал;

обеспечивают первую часть корпуса впускного коллектора из первого материала;

обеспечивают вторую часть корпуса впускного коллектора из второго материала, причем вторая часть коллектора включает в себя крепление корпуса дроссельных заслонок, крышку цилиндров и фланец крышки цилиндров; и

соединяют адгезивом первую и вторую части для образования узла впускного коллектора двигателя.

Комментарии