Выпускной коллектор для двигателя внутреннего сгорания, в частности, в транспортных средствах - RU2687388C2

Код документа: RU2687388C2

Чертежи

Описание

Данное изобретение относится к выпускному коллектору для двигателя внутреннего сгорания, в частности, в транспортных средствах, содержащих газотурбинный наддув и возврат отработавших газов, согласно ограничительной части пункта 1 формулы изобретения. Кроме того, данное изобретение относится к способу работы двигателя внутреннего сгорания транспортного средства, согласно ограничительной части пункта 19 формулы изобретения.

Из DE 10 2006 016432 А1 известен двигатель внутреннего сгорания, содержащий газотурбинный наддув и устройство возврата отработавших газов, в котором в двухпоточном выпускном коллекторе от одного потока ответвляется выпускное отверстие для возврата отработавших газов, в то время как оба потока сводятся вместе к общему выпуску для турбокомпрессора наддува. Перед выпускным отверстием для турбокомпрессора наддува предусмотрено перепускное отверстие, которое должно оказывать положительное влияние на соотношения давления в потоке с отверстием для возврата отработавших газов.

Кроме того, из DE 10 2005 017562 А1 известна конструкция, в которой расположенные на коллекторе выпускные отверстия для возврата отработавших газов и к турбокомпрессору наддува расположены пространственно далеко друг от друга. Для закрывания и открывания выпускных отверстий на линейно переставляемой общей оси расположены на расстоянии друг от друга два бочкообразных, соответственно, шарообразных запорных элемента. За счет линейной перестановки оси запорные элементы переставляются между своим положением открывания и закрывания относительно соответствующих согласованных выпускных отверстий.

В принципе, аналогичная конструкция коллектора с расположенными пространственно далеко друг от друга выпускными отверстиями для возврата отработавших газов и к турбокомпрессору наддува известна также из АТ 512567 А1. Там запорные элементы образованы с помощью двух отдельных и независимых друг от друга заслонок.

В противоположность этому, задачей изобретения является управление с помощью относительно простых средств соотношениями потоков в выпускном коллекторе так, что достигается улучшенная нагрузка турбины турбокомпрессора наддува и одновременно целенаправленный возврат отработавших газов, в частности, также при нестационарной работе двигателя внутреннего сгорания.

Решение этой задачи достигается с помощью признаков независимых пунктов формулы изобретения. Предпочтительные и особенно целесообразные модификации и варианты выполнения изобретения указаны в соответствующих зависимых пунктах формулы изобретения.

Согласно пункту 1 формулы изобретения, предлагается выпускной коллектор для двигателя внутреннего сгорания, в частности, в транспортных средствах, содержащих газотурбинный наддув и возврат отработавших газов для возврата отработавших газов из выпускного коллектора к входу двигателя, при этом выпускной коллектор имеет сборную трубу с несколькими соединяемыми с камерами сгорания двигателя внутреннего сгорания, предпочтительно через соединительные патрубки, впускные отверстия и отходящие от сборной трубы через места соединения выпускные отверстия для возврата отработавших газов и к турбокомпрессору наддува, при этом с выпускными отверстиями согласован установленный с возможностью управляемого перемещения направляющий поток элемент, который разделяет поток отработавших газов в зависимости от задаваемых рабочих параметров целенаправленно на выпускные отверстия. Согласно изобретению предусмотрено, что направляющий поток элемент образован с помощью одной, в частности, одной единственной, установленной в сборной трубе с возможностью поворота заслонки отработавших газов, с помощью которой обеспечивается возможность управления потоком отработавших газов как к выпускному отверстию для возврата отработавших газов, так и к выпускному отверстию для турбокомпрессора наддува.

Другими словами, согласно идее настоящего изобретения, выпускные отверстия для возврата отработавших газов и к турбокомпрессору наддува согласованы друг с другом на сборной трубе так, что обеспечивается возможность управления потоком отработавших газов к выпускным отверстиям с помощью одной единственной согласованной со всеми выпускными отверстиями и образующей направляющий поток элемент заслонки отработавших газов, которая установлена с возможностью поворота в сборной трубе. За счет этого достигается эффективная нагрузка соединенного в практической работе с выпускным коллектором турбокомпрессора наддува, которая обеспечивает возможность однопоточного выполнения сборной трубы и изменяемое расположение турбокомпрессора наддува и дополнительно к этому большие коэффициенты возврата отработавших газов без применения, например, предохранительного клапана воздушной заслонки. Другое преимущество состоит в том, что с помощью расположения согласно изобретению, заслонки отработавших газов активируется также устройство для торможения двигателем, в частности, EVB (Exhaust Brake Valve - клапан для торможения двигателем), и тем самым можно регулировать мощность торможения двигателем.

Таким образом, в решении согласно изобретению, с помощью одной единственной заслонки отработавших газов можно активировать клапан торможения двигателем и управлять возвратом отработавших газов, так что предпочтительно можно отказаться от обычного расположения дроссельных заслонок всасывания и отработавших газов. Таким образом, конструкция становится в целом более компактной и с меньшим количеством различных конструктивных элементов.

За счет расположения заслонки отработавших газов в зоне выпускного отверстия к турбокомпрессору наддува дополнительно меньше нагружается сам турбокомпрессор наддува, и турбокомпрессор наддува можно устанавливать различно.

Поворот заслонки отработавших газов осуществляется управляемым, в частности, регулируемым образом, с помощью управляющего и/или регулировочного устройства, которое управляет соединенным с заслонкой отработавших газов исполнительным элементом, предпочтительно, исполнительным механизмом, для перестановки заслонки в соответствии с определенно заданными рабочими параметрами двигателя внутреннего сгорания.

Особенно предпочтительным является вариант выполнения, в котором выпускные отверстия для возврата отработавших газов расположены рядом друг с другом на сборной трубе, а именно так, что выпускные отверстия для возврата отработавших газов и к турбокомпрессору наддува лежат по существу диаметрально противоположно друг другу на сборной трубе. За счет этого можно использовать конструктивно простую и технологически также просто изготавливаемую заслонку отработавших газов, с помощью которой можно управлять потоками отработавших газов к выпускным отверстиям простым и надежным, а также желаемым образом.

Особенно предпочтительно выпускные отверстия для возврата отработавших газов и к турбокомпрессору наддува могут быть расположены между двумя впускными отверстиями сборной трубы, за счет чего обеспечивается возможность прохождения потоков отработавших газов без существенных завихрений и сопротивлений потоку желаемым образом к соответствующим выпускным отверстиям.

Согласно одному особенно предпочтительному варианту выполнения настоящего изобретения предусмотрено, что заслонка отработавших газов позиционирована в сборной трубе так, что первый поток отработавших газов из образованной по меньшей мере с помощью одной камеры сгорания первой группы камер сгорания входит через согласованное по меньшей мере одно впускное отверстие в сборную трубу и проходит в ней в первом направлении потока в направлении заслонки отработавших газов (соответственно, в направлении выпускных отверстий), в то время как второй поток отработавших газов из образованной по меньшей мере с помощью одной другой камеры сгорания второй группы камер сгорания входит через согласованное по меньшей мере одно впускное отверстие в сборную трубу и проходит в ней в противоположном первому направлению прохождения втором направлении прохождения в направлении заслонки отработавших газов (в частности, в направлении выпускных отверстий). При таком расположении заслонки отработавших газов осуществляется особенно предпочтительное направление противоположно направленных потоков отработавших газов, которые не могут нежелаемым образом оказывать влияние друг на друга. Вместо этого при таком расположении обеспечивается, что соответствующие желаемые массовые потоки отработавших газов из соответствующих камер сгорания двигателя внутреннего сгорания желаемым образом, с одной стороны, входят в сборную трубу и, с другой стороны, разделяются там в направлении турбокомпрессора наддува и/или в направлении возврата отработавших газов. Таким образом, за счет такого предпочтительного расположения можно значительно сократить расходы на управление, соответственно, регулирование, в частности, также в нестационарном режиме работы двигателя внутреннего сгорания, и, тем не менее, желаемые потоки отработавших газов проходят желаемым образом к турбокомпрессору наддува, соответственно, к возврату отработавших газов.

Заслонка отработавших газов может иметь в принципе любую геометрию, соответственно, форму. Особенно предпочтительной является конструкция заслонки отработавших газов, которая имеет многоугольное, в частности, валковое или шаровое поперечное сечение. Например, заслонка отработавших газов может иметь Y-образное и/или треугольное валковое и/или шаровое поперечное сечение. Выполненная так заслонка отработавших газов, с одной стороны, является стабильной. Кроме того, ее можно простым образом устанавливать в сборной трубе с обеспечением надежной работы. Кроме того, в частности, шаровое и/или валковое, соответственно, цилиндрическое поперечное сечение обеспечивает возможность надежного и простого изготовления соответствующих требуемых направляющих поверхностей для отработавших газов.

Согласно другому особенно предпочтительному варианту выполнения, заслонка отработавших газов имеет несколько, в частности, три, направляющих отработавшие газы стенки. В соединении с такими направляющими стенками особенно предпочтительно, когда направляющие стенки по меньшей мере в частичных зонах выполнены изогнутыми. Особенно предпочтительным для желаемого направления отработавших газов является вогнутый изгиб. Кроме того, такие направляющие стенки могут иметь одну или же несколько таких изогнутых зон. В частности, в случае нескольких изогнутых зон, может быть предусмотрено, что они, относительно поперечного сечения, примыкают друг к другу в продольном направлении направляющей стенки.

Согласно одному особенно предпочтительному варианту выполнения, заслонка отработавших газов имеет первую направляющую стенку, которая выполнена, в частности, изогнута так, что выполняется по меньшей мере одно из следующих условий:

- она в положении запирания возврата отработавших газов, в частности, в положении запуска двигателя, заслонки отработавших газов отклоняет приходящий из первой группы камер сгорания поток отработавших газов в направлении выпускного отверстия к турбокомпрессору наддува и, в частности, во взаимодействии с зоной стенки сборной трубы, по существу запирает прохождение этого потока отработавших газов в направлении выпускного отверстия для возврата отработавших газов,

- она в рабочем положении заслонки отработавших газов отклоняет приходящий от первой группы камер сгорания и разделенный заслонкой отработавших газов поток отработавших газов в направлении выпускного отверстия для возврата отработавших газов,

- она в положении торможения двигателем заслонки отработавших газов согласована с выпускным отверстием для возврата отработавших газов и по существу закрывает его, в частности, во взаимодействии с зоной стенки сборной трубы.

Обозначение AGR является здесь сокращением для возврата отработавших газов. Таким образом, под понятием положения запирания AGR понимается положение заслонки отработавших газов, при котором, как указывалось выше, возврат отработавших газов, соответственно, прохождение потока отработавших газов в направлении выпускного отверстия для возврата отработавших газов по существу, соответственно, полностью заперто. Это имеет место, предпочтительно при запуске двигателя, однако может быть также желательным в других рабочих состояниях, которые не соответствуют положению запуска двигателя.

Кроме того, заслонка отработавших газов предпочтительно имеет вторую направляющую стенку, которая выполнена, в частности, изогнута так, что выполняется по меньшей мере одно из следующих условий:

- она в положении запирания возврата отработавших газов, в частности, в положении запуска двигателя, заслонки отработавших газов согласована с выпускным отверстием для возврата отработавших газов и по существу запирает его, в частности, во взаимодействии с зоной стенки сборной трубы,

- она в рабочем положении заслонки отработавших газов отклоняет приходящий от второй группы камер сгорания и разделенный заслонкой отработавших газов поток отработавших газов в направлении выпускного отверстия для возврата отработавших газов,

- она в положении торможения двигателем заслонки отработавших газов по существу запирает согласованное поперечное сечение сборной трубы и тем самым по существу запирает приходящий от второй группы камер сгорания поток отработавших газов в направлении выпускного отверстия.

Предпочтительно, заслонка отработавших газов имеет дополнительно третью направляющую стенку, которая выполнена, в частности, изогнута так, что выполняется по меньшей мере одно из следующих условий:

- она в положении запирания возврата отработавших газов, в частности, в положении запуска двигателя, заслонки отработавших газов отклоняет приходящий от второй группы камер сгорания в направлении выпускного отверстия к турбокомпрессору наддува и, в частности, во взаимодействии с зоной стенки сборной трубы, по существу запирает прохождение приходящего от второй группы камер сгорания поток отработавших газов в направлении выпускного отверстия для возврата отработавших газов,

- она в рабочем положении заслонки отработавших газов отклоняет приходящий от второй группы камер сгорания и разделенный заслонкой отработавших газов поток отработавших газов в направлении выпускного отверстия к турбокомпрессору наддува,

- она в положении торможения двигателем заслонки отработавших газов по существу запирает поперечное сечение сборной трубы так, что приходящий от первой группы камер сгорания поток отработавших газов отклоняется в направлении выпускного отверстия к турбокомпрессору наддува и по существу запирается прохождение этого потока отработавших газов, в частности, во взаимодействии с зоной стенки сборной трубы, в направлении выпускного отверстия для возврата отработавших газов.

С помощью такой конкретной конструкции заслонки отработавших газов особенно предпочтительным образом обеспечиваются указанные выше преимущества. Приведенные в пунктах 8 и 16 признаки а)-с) предпочтительно связаны друг с другом логической операцией И, однако в принципе могут быть связаны друг с другом логической операцией ИЛИ или же логической операцией И/ИЛИ, так что приведенные в пунктах 8 и 16 формулы изобретения признаки раскрываются также по отдельности, соответственно, в любых комбинациях друг с другом.

Кроме того, особенно предпочтительным является конкретное выполнение, в котором третья направляющая стенка имеет две изогнутые зоны, в частности, две вогнуто изогнутые зоны изгиба, так что в рабочем положении заслонки отработавших газов приходящий от второй группы камер сгорания и разделенный заслонкой отработавших газов поток отработавших газов отклоняется с помощью первой изогнутой зоны в направлении выпускного отверстия к турбокомпрессору наддува, в то время как в положении торможения двигателем заслонки отработавших газов приходящий от первой группы камер сгорания поток отработавших газов отклоняется с помощью примыкающей к первой изогнутой зоне второй изогнутой зоны в направлении выпускного отверстия к турбокомпрессору наддува. Таким образом, при выполненной так третьей направляющей стенке можно особенно предпочтительным и обеспечивающим интеграцию функций образом с помощью двух различных изогнутых зон направлять различно направленные потоки отработавших газов желаемым образом.

Заслонка отработавших газов взаимодействует, в частности, для закрывания, в частности, запирания путей прохождения потоков отработавших газов предпочтительно с зоной стенки сборной трубы, т.е. с зоной внутренней стенки сборной трубы. Это может осуществляться в принципе различным образом тем, что, например, угловая зона заслонки отработавших газов более или менее непосредственно примыкает к зоне стенки сборной трубы. В качестве альтернативного решения или дополнительно к этому может быть также предусмотрено, что заслонка отработавших газов согласована по меньшей мере с одним выступающим из зоны стенки сборной трубы внутрь сборной трубы плавникообразным выступом стенки, к которому примыкает заслонка отработавших газов, в частности, первая направляющая стенка заслонки отработавших газов, в положении запирания возврата отработавших газов, в частности, в положении запуска двигателя, для запирания потока отработавших газов от первой группы камер сгорания в направлении выпускного отверстия для возврата отработавших газов и/или прилегает с заданным зазором или непосредственно. В качестве альтернативного решения или дополнительно, заслонка отработавших газов может, например, в положении торможения двигателем для отклонения приходящего от первой группы камер сгорания потока отработавших газов в направлении выпускного отверстия к турбокомпрессору наддува, для запирания прохождения этого потока отработавших газов в направлении выпускного отверстия для возврата отработавших газов примыкать к выступу стенки. Кроме того, в качестве альтернативного решения или дополнительно, выступ стенки может быть выполнен так, что он отклоняет приходящий от первой группы камер сгорания поток отработавших газов в заданном направлении, например, в направлении выпускного отверстия к турбокомпрессору наддува.

В этой связи следует отметить, что прилегание, соответственно, примыкание заслонки отработавших газов к сборной трубе, соответственно, к стенке сборной трубы, всегда происходит так, что в положении запирания, соответственно, закрывания соединение по потоку полностью, соответственно, по существу прерывается, т.е., возможно, могут иметься также утечки или щели, которые позволяют проходить пренебрежительно малому в аэрогидродинамическом отношении потоку.

Согласно одному особенно предпочтительному конкретному выполнению, заслонка отработавших газов имеет треугольное, в частности, Y-образное валковое и/или шаровое поперечное сечение с тремя направляющими стенками, при этом первая направляющая стенка и вторая направляющая стенка, исходя из соответствующих, предпочтительно закругленных угловых зон, изогнуты вогнуто внутрь, в то время как третья направляющая стенка между своими предпочтительно закругленными угловыми зонами имеет две граничащие друг с другом, изогнутые вогнуто внутрь зоны изгиба. Особенно предпочтительно предусмотрено, что обе зоны изгиба третьей направляющей стенки переходят друг в друга в зоне примыкания друг к другу с возвышенным и закругленным куполом. С помощью закруглений на стороне углов, соответственно, с помощью закругления зоны примыкания предпочтительным образом предотвращается образование нежелательных завихрений и тем самым турбуленций. Кроме того, с помощью таких закругленных угловых зон в соединении с примыкающими к ним изогнутыми зонами достигается предпочтительное разделение потока, соответственно, потоков отработавших газов в случае, когда, например, в рабочем положении как турбокомпрессор наддува, так и возврат отработавших газов должны снабжаться массовым потоком отработавших газов.

Согласно другому особенно предпочтительному варианту выполнения предлагается, что заслонка отработавших газов расположена асимметрично относительно количества камер сгорания и, в соответствии с этим, первая группа камер сгорания имеет меньшее количество камер сгорания, чем вторая группа камер сгорания. В этой связи предпочтительно предусмотрено, что первая группа камер сгорания имеет, например, одну камеру сгорания или две камеры сгорания, в то время как, соответственно, вторая группа камер сгорания имеет по меньшей мере на одну камеру сгорания больше. Это оказывает положительное влияние на соотношение потоков в выпускном коллекторе с эффективным давлением подпора турбокомпрессора наддува и целенаправленным разделением массового потока отработавших газов для степеней возврата отработавших газов.

Сама заслонка отработавших газов предпочтительно опирается на два лежащих диаметрально противоположно участка стенки сборной трубы, в частности, в зоне между двумя соседними впускными отверстиями. Таким образом, обеспечивается возможность очень надежного для выполнения функций расположения заслонки отработавших газов в сборной трубе.

Сама сборная труба предпочтительно предназначена для присоединения по меньшей мере двух цилиндров двигателя внутреннего сгорания, в частности трех или больше, наиболее предпочтительно шести цилиндров, при этом заслонка отработавших газов и/или выпускные отверстия для возврата отработавших газов и к турбокомпрессору наддува расположены между обоими последними в продольном направлении выпускного коллектора парами впускных отверстий. Это оказывает, в свою очередь, положительное влияние на соотношения потоков в выпускном коллекторе с эффективным давлением подпора турбокомпрессора наддува и целенаправленным разделением массового потока отработавших газов для степеней возврата отработавших газов.

В одной предпочтительной модификации, лежащие противоположно впускным отверстиям в сборной трубе участки стены могут быть выполнены волнообразными так, что соответствующие возвышения волн, при рассматривании в направлении потока отработавших газов, позиционированы перед соответствующими впускными отверстиями. За счет этого может достигаться еще лучшее спрямление массового потока отработавших газов в сборной трубе, которое улучшает, в частности, характеристики срабатывания турбокомпрессора наддува и уменьшает противодавление в системе выпуска отработавших газов при больших скоростях вращения двигателя. Для этого могут быть дополнительно выполнены наклонными или изогнутыми окружающие впускные отверстия, прилитые к сборной трубе соединительные патрубки, соответственно, трубные направляющие в направлении прохождения отработавших газов в сборной трубе.

Обусловленные выполнением способа согласно изобретению, преимущества соответствуют подробно указанным выше преимуществам. В этой связи делается ссылка на приведенные выше выкладки.

Кроме того, изобретение относится к транспортному средству, в частности, грузовому автомобилю, который имеет выпускной коллектор, выполненный в соответствии с изобретением.

Ниже приводится более подробное пояснение примера выполнения изобретения со ссылками на прилагаемые чертежи, на которых схематично изображено:

фиг. 1 - впускной коллектор двигателя внутреннего сгорания для транспортных средств, содержащий соединенный с впускным коллектором турбокомпрессор наддува и соединенный патрубок для трубопровода возврата отработавших газов, на виде по стрелке Х на фиг. 2;

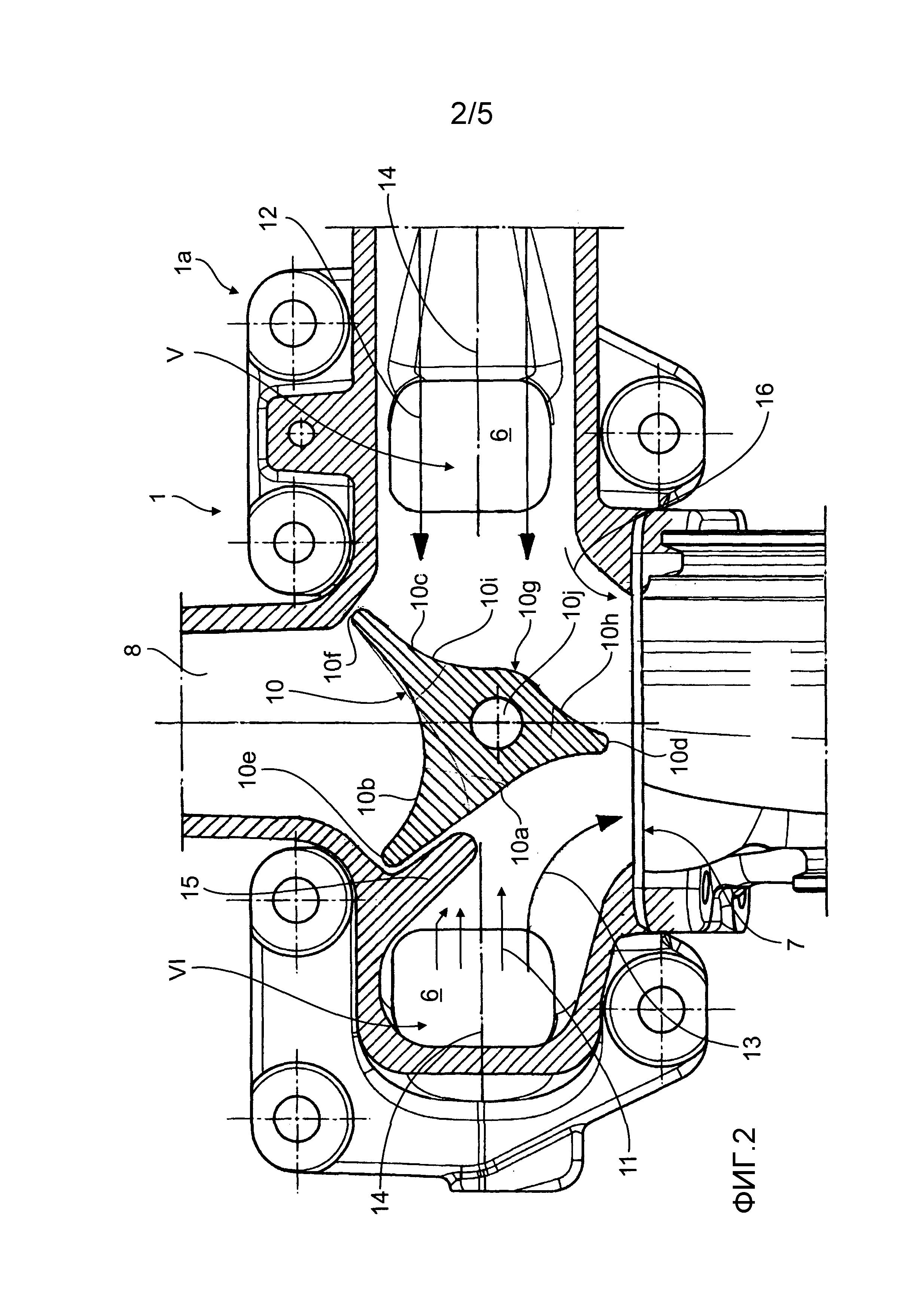

фиг. 2 - разрез по линии 2-2 на фиг. 1 выпускного коллектора с установленной с возможностью поворота в его сборной трубе заслонкой отработавших газов в положении запирания возврата отработавших газов, в частности, в положении торможения двигателем, заслонки отработавших газов;

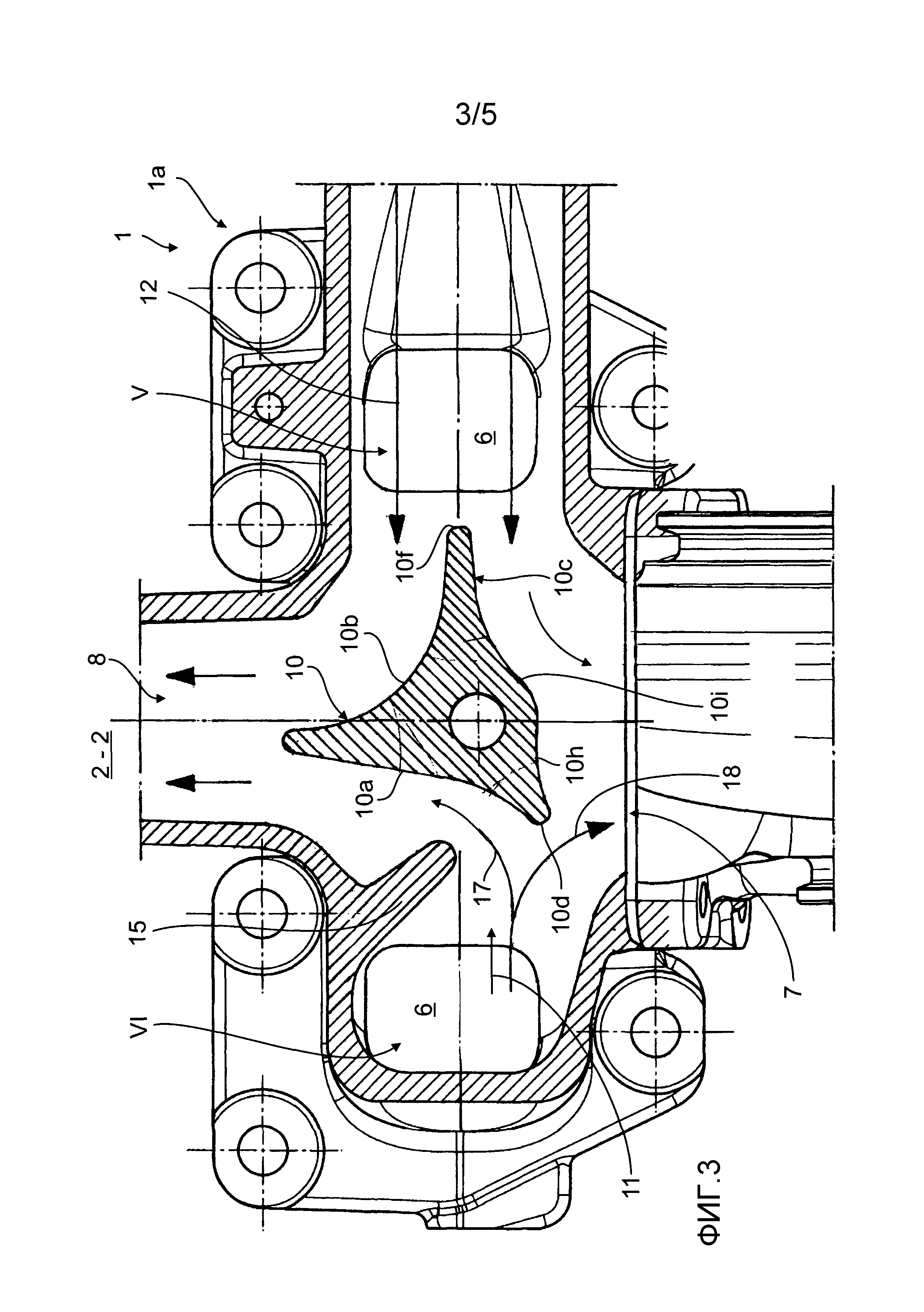

фиг. 3 - разрез в соответствии с фиг. 2 в рабочем положении заслонки отработавших газов;

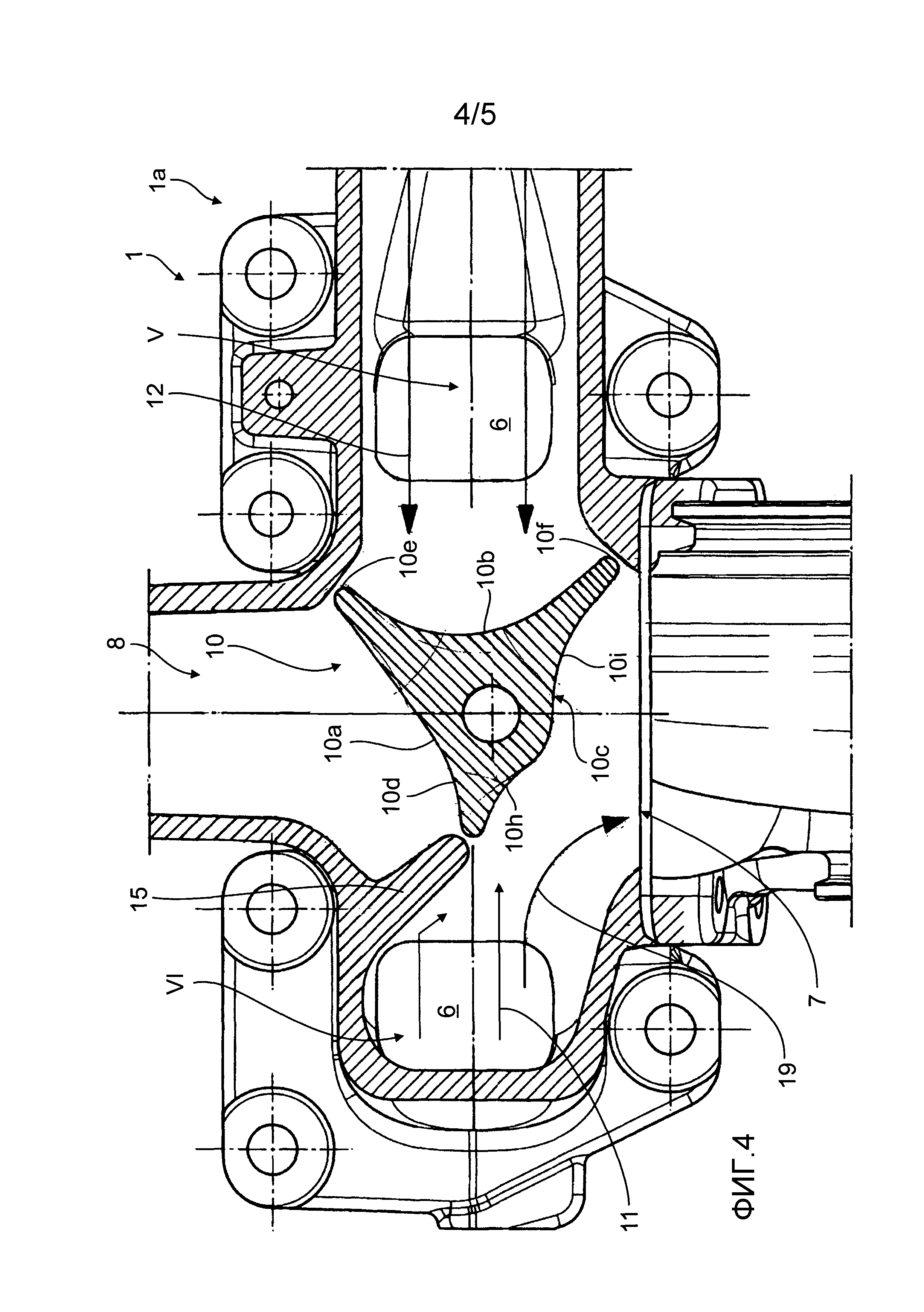

фиг. 4 - разрез в соответствии с фиг. 2 в положении торможения двигателем заслонки отработавших газов; и

фиг. 5 - разрез по линии 3-3 на фиг. 1 выпускного коллектора с выполненными волнистыми участками стенки по потоку перед установленной с возможностью поворота заслонкой отработавших газов.

В частности, на фиг. 1 и 5 показан выпускной коллектор 1, который предназначен для установки на двигателе внутреннего сгорания, в частности, для транспортных средств, таких как, например, грузовые автомобили, содержащего расположенные по меньшей мере в один ряд цилиндры (рядный двигатель внутреннего сгорания или блок цилиндров V-образного двигателя внутреннего сгорания), и с которым соединена турбина турбокомпрессора 2 наддува и патрубок 3 отходящего трубопровода возврата отработавших газов (не изображен) для возврата отработавших газов обычной конструкции.

Приводимая в действие отработавшими газами турбина может иметь, например, изменяемую геометрию турбины (VGT). Выпускной коллектор 1 может быть выполнен, например, в виде одной части или, как показано, в частности, на фиг. 5, из двух частей с участками 1а и 1b, при этом участки соединены друг с другом непроницаемо для газов с помощью уплотнительной втулки 1с.

Выпускной коллектор 1 состоит функционально из ориентированной приблизительно линейно, однопоточной сборной трубы 4 и сформированного на ней отходящего примерно горизонтально соединительного патрубка 5, который с образованием впускных отверстий 6 соединен с головкой цилиндра (не изображена) и тем самым с камерами сгорания двигателя внутреннего сгорания, соответственно, с его каналами отработавших газов.

Кроме того, предусмотрено проходящее вверх в плоскости изображения на фиг. 1 выпускное отверстие 7, с которым соединен патрубок 3 для трубопровода возврата отработавших газов.

С ведущим вниз в плоскости изображения на фиг. 1 выпускным отверстием 8 на сформированном соединительном фланце 9 соединена турбина турбокомпрессора 2 наддува.

Выпускной коллектор 1 предназначен здесь в качестве примера для шестицилиндрового рядного двигателя внутреннего сгорания и содержит в соответствии с этим шесть соединительных патрубков 5, соответственно, шесть впускных отверстий 6. Отходящие по существу поперек их выпускные отверстия 7, 8, как показано, в частности, на фиг. 2, расположены, например, между обоими впускными отверстиями 6 обоих последних цилиндров 5 и 6.

В этой зоне в сборной трубе 4 установлена с возможностью поворота образующая направляющий поток элемент заслонка 10 отработавших газов, а именно, предпочтительно так, что заслонка отработавших газов опирается на лежащие диаметрально противоположно друг другу участки стенки сборной трубы в зоне между двумя соседними впускными отверстиями 6. Опора с возможностью поворота показана здесь чисто схематично и может осуществляться в принципе любым подходящим образом. Управление заслонкой 10 отработавших газов осуществляется здесь с помощью исполнительного блока, управление которым, в свою очередь, осуществляется с помощью управляющего устройства в зависимости от заданных рабочих параметров. Однако это здесь не показано.

Как показано особенно подробно на фиг.2, заслонка 10 отработавших газов имеет треугольное, в частности, Y-образное валковое и/или шаровое поперечное сечение с тремя направляющими стенками 10а, 10b, 10с, при этом первая направляющая стенка 10а и вторая направляющая стенка 10b, исходя из предпочтительно закругленных здесь угловых зон 10d, 10e и 10f, изогнуты вогнуто внутрь, в то время как третья направляющая стенка 10с между своими также закругленными угловыми зонами 10d и 10f имеет две граничащие друг с другом, вогнуто изогнутые внутрь изогнутые зоны 10h и 10i. Как показано дополнительно на фиг.2, обе изогнутые зоны 10h и 10i переходят друг в друга в зоне примыкания с возвышенным и закругленным куполом 10g.

Показана также установленная на стороне стенки сборной трубы поворотная ось 10j.

Кроме того, как показано на фиг.2, заслонка 10 отработавших газов расположена здесь в сборной трубе 4 между обоими впускными отверстиями 6 так, что первый поток отработавших газов из цилиндра, соответственно, камеры VI сгорания, входит через согласованное впускное отверстие 6 в сборную трубу 4 и там проходит в первом направлении прохождения в направлении заслонки 10 отработавших газов, в то время как второй поток 12 отработавших газов из цилиндров, соответственно, камер I-V сгорания (на фиг. 2 показан лишь цилиндр, соответственно, камера V сгорания) через соответствующие согласованные впускные отверстия 6 входит в сборную трубу 4 и проходит там в противоположном первому прохождению потока втором направлении прохождения в направлении заслонки 10 отработавших газов.

В показанном на фиг. 2 положении запирания возврата отработавших газов, в частности, в положении торможения двигателем, заслонка 10 отработавших газов с помощью неизображенного управляющего устройства, в частности, исполнительного механизма, поворачивается так, что она отклоняет приходящий из камеры VI сгорания поток 11 отработавших газов в направлении выпускного отверстия 7 к турбокомпрессору наддува и по существу запирает прохождение этого потока 11 отработавших газов в направлении выпускного отверстия 8 для возврата отработавших газов. Для этого первая направляющая стенка заслонки отработавших газов прилегает с заданным расстоянием зазора, в частности, непосредственно к выступающему от зоны стенки сборной трубы внутрь в сборную трубу 4 выступу 15 стенки. Как показано на фиг. 2, вогнутый изгиб первой направляющей стенки 10а вызывает отклонение потока 11 отработавших газов в направлении выпускного отверстия 7 к турбокомпрессору наддува, как это обозначено символически стрелкой 13. Также выступ 15 стенки выступает под углом, соответственно, с косым наклоном относительно продольной оси 14, в сборную трубу 4 так, что входящий через впускное отверстие камеры VI сгорания в сборную трубу первый поток 11 отработавших газов отклоняется от выступа 15 стенки уже в направлении выпускного отверстия 7. Таким образом, выступ 15 стенки отогнут в направлении выпускного отверстия 7.

Как показано на фиг.2, между выступом 15 стенки и первой направляющей стенкой 10а имеется небольшое расстояние зазора, который приводит к пренебрежительно малым потокам в направлении выпускного отверстия 8 для возврата отработавших газов. Естественно, может быть также предусмотрено соединение с прилеганием по поверхности, за счет чего в этом случае согласованные друг с другом зоны прилегания выступа 15 стенки и первой направляющей стенки 10а могут быть выполнены, соответственно, плоскими.

В показанном на фиг. 2 положении запирания возврата отработавших газов, в частности, в положении торможения двигателем, заслонка 10 отработавших газов закрывает выпускное отверстие 8 для возврата отработавших газов по существу полностью, соответственно, с заданным пренебрежимо малым расстоянием зазора. Для этого конкретно вторая направляющая стенка 10b согласована с выпускным отверстием 8 для возврата отработавших газов, т.е. она во взаимодействии с зонами стенки сборной трубы 4 закрывает выпускное отверстие 8.

Приходящий от цилиндров, соответственно, камер I-V сгорания поток 12 отработавших газов, отклоняется в показанном на фиг.2 положении запирания возврата отработавших газов, в частности, в положении торможения двигателем, заслонки 10 отработавших газов, соответственно, ее третьей направляющей стенки 10с, в направлении выпускного отверстия 7 к турбокомпрессору наддува, при этом прохождение этого второго потока 12 в направлении выпускного отверстия 8 для возврата отработавших газов по существу запирается. Для этого третья направляющая стенка, соответственно, согласованная с ней угловая зона 10f примыкает к участку стенки сборной трубы в зоне выпускного отверстия 8. При этом, в частности, изогнутая зона 10h вызывает отклонение потока отработавших газов в направлении выпускного отверстия 7, как показано схематично с помощью стрелки 16.

Таким образом, в этом положении запирания возврата отработавших газов, в частности, в положении торможения двигателем, все отработавшие газы из цилиндров, соответственно, камер I-VI сгорания подаются в турбокомпрессор наддува, что способствует процессу запуска двигателя внутреннего сгорания.

В показанном на фиг.3 рабочем положении заслонка 10 отработавших газов повернута так, что приходящий от камеры VI сгорания поток 11 отработавших газов разделяется заслонкой 10 отработавших газов, в частности, угловой зоной 10d, и в соответствии с этим создаются частичные потоки 17, 18 отработавших газов. При этом ответвленный на фиг.3 в направлении выпускного отверстия 8 для возврата отработавших газов частичный поток 17 отработавших газов проходит, направляемый первой направляющей стенкой 10а, к выпускному отверстию 8. В противоположность этому, ответвленный в направлении выпускного отверстия 7 к турбокомпрессору наддува частичный поток 18 отработавших газов не подвергается дальнейшему отклонению, поскольку заслонка 10 отработавших газов здесь расположена настолько близко к выпускному отверстию 7, что частичный поток 18 отработавших газов переходит, соответственно, входит в него.

Приходящий от камер I-V сгорания поток 12 отработавших газов также разделяется заслонкой 10 отработавших газов и здесь, в частности, угловой зоной 10f так, что соответствующий один частичный поток отклоняется вдоль второй направляющей стенки 10b к выпускному отверстию 8, а другой частичный поток отклоняется вдоль изогнутой зоны 10i третьей направляющей стенки 10с к выпускному отверстию 7.

Таким образом, в этом рабочем положении за счет соответствующего целенаправленного поворота заслонки 10 отработавших газов в показанное на фиг.3 или в каждое аналогичное, соответственно, сравнимое положение, можно достигать предпочтительного управления степенью возврата отработавших газов и массового потока отработавших газов к турбокомпрессору наддува. Таким образом, в соответствии с желаемым рабочим состоянием можно простым образом обеспечивать временное распределение отработавших газов на возврат отработавших газов и к турбокомпрессору наддува.

Наконец, на фиг. 4 показано положение заслонки 10 отработавших газов, в котором должно быть активировано торможение двигателем, в частности, EVB (Exhaust Valve Brake). Как показано на фиг. 4, заслонка 10 отработавших газов закрывает своей второй направляющей стенкой 10b путь прохождения второго потока 12 отработавших газов в направлении выпускных отверстий 7 и 8. Для этого вторая направляющая стенка 10b примыкает своими угловыми зонами 10е и 10f по существу непосредственно к стенке 4 сборной трубы. Третья направляющая стенка 10с примыкает своей угловой зоной 10d по существу непосредственно к выступу 15, так что в показанном на фиг.4 положении торможения двигателем может проходить лишь первый поток 11 от камеры VI сгорания в направлении выпускного отверстия 7. При этом, в частности, изогнутая зона 10h третьей направляющей стенки 10с способствует отклонению потока, а именно, во взаимодействии с вызываемым выступом 15 отклонением потока.

Таким образом, в этом показанном на фиг.4 положении закрывания камер I-V лишь поток отработавших газов из камеры VI сгорания может проходить к турбокомпрессору наддува. Обратный напор потока отработавших газов из камер I-V сгорания вызывает действие торможения, соответственно, инициирует активацию EVB.

Понятно, что заслонку 10 отработавших газов можно поворачивать, естественно, также в промежуточные положения относительно показанных на фиг. 2-5 положений заслонки отработавших газов, в зависимости от того, какое действие торможения двигателем должно быть достигнуто и/или какой массовый поток отработавших газов желателен для турбокомпрессора наддува, каждый раз в соответствии с фактическим рабочим состоянием двигателя внутреннего сгорания. Эти рабочие состояния могут быть, например, в виде параметров внесены в совокупность характеристик устройства управления двигателем, соответственно, также вычисляться для соответствующей рабочей точки, а затем подаваться в устройство управления, которое затем управляет заслонкой отработавших газов и переводит в желаемое положение.

Для улучшения динамики прохождения потоков в сборной трубе 4, лежащие противоположно впускным отверстиям 6 сборной трубы 4 участки стенки могут быть выполнены волнистыми с возвышениями 4а и впадинами 4b в заданной окружной зоне (например, 45°), как схематично показано на фиг. 5. При этом волновые возвышения 4а могут лежать в направлении прохождения потоков отработавших газов перед впускными отверстиями 6, а впадины 4b - слегка за ними.

Кроме того, как также показано на фиг. 5, образующие впускные отверстия 6 в соединительных патрубках 5 участки канала в направлении прохождения потоков отработавших газов выполнены наклонными, соответственно, изогнутыми, с целью, предпочтительно в соединении с волнистыми зонами 4а, 4b, обеспечения улучшенного отклонения потока отработавших газов к выполненной прямолинейной сборной трубе 4.

Как указывалось выше, изобретение не ограничивается показанным примером выполнения. В частности, выпускной коллектор 1 может быть предназначен также для другого количества цилиндров двигателя внутреннего сгорания с соответствующим расположением впускных отверстий 6.

Перечень позиций

Реферат

Изобретение может быть использовано в выпускном коллекторе двигателя внутреннего сгорания. Выпускной коллектор (1) для ДВС с газотурбинным наддувом и возвратом отработавших газов к входу двигателя. Выпускной коллектор (1) имеет сборную трубу (4) с несколькими соединяемыми с камерами сгорания ДВС впускными отверстиями (6) и отходящими от сборной трубы (4) через места соединения выпускными отверстиями (7, 8) для возврата отработавших газов и к турбокомпрессору наддува. С выпускными отверстиями (7, 8) согласован установленный с возможностью управляемого перемещения направляющий поток элемент. Направляющий поток элемент разделяет поток отработавших газов в зависимости от задаваемых рабочих параметров на выпускные отверстия (7, 8). Направляющий поток элемент образован с помощью установленной в сборной трубе (4) с возможностью поворота заслонки (10) отработавших газов. С помощью заслонки (10) отработавших газов обеспечивается возможность управления потоком отработавших газов к выпускному отверстию (7) для возврата отработавших газов и к выпускному отверстию (8) для турбокомпрессора наддува. Заслонка (10) расположена между впускными отверстиями (6) сборной трубы (4). Первый поток (11) и второй поток (12) отработавших газов входят через впускные отверстия (6) в сборную трубу (4). Потоки (11, 12) отработавших газов направлены к заслонке (10) и противоположны друг другу. Заслонка (10) отработавших газов имеет три направляющие стенки (10а, 10b, 10с). Каждая из направляющих стенок (10a, 10b, 10с) заслонки (10) отработавших газов во взаимодействии со стенками сборной трубы (4) выполнена для направления, разделения к выпускным отверстиям (7, 8) или запирания потоков (11, 12) отработавших газов. Каждая из направляющих стенок (10а, 10b, 10с) заслонки (10) отработавших газов выполнена так, что для заслонки (10) выполняется одно из следующих условий: положение запирания возврата отработавших газов, рабочее положение, положение торможения двигателем. Раскрыты способ работы ДВС транспортного средства и транспортное средство. Технический результат заключается в достижении улучшенной нагрузки турбины турбокомпрессора наддува и целенаправленном возврате отработавших газов при помощи управления заслонкой соотношением потоков отработавших газов в выпускном коллекторе. 3 н. и 15 з.п. ф-лы, 5 ил.

Комментарии