Устройство и способ защиты компрессора и охладителя воздуха турбонаддува в двигателе внутреннего сгорания, двигатель внутреннего сгорания и устройство управления - RU2555091C2

Код документа: RU2555091C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству и способу защиты компрессора и охладителя воздуха турбонаддува (ОВД) в двигателе внутреннего сгорания, в частности, в дизельном двигателе, имеющем систему рециркуляции отработавших газов (РОГ) низкого давления.

Уровень техники

Система дизельного двигателя с турбонаддувом обычно содержит дизельный двигатель, имеющий впускной коллектор и выпускной коллектор, впускную магистраль для транспортировки свежего воздуха из окружающей среды во впускной коллектор, выпускную магистраль для транспортировки отработавшего газа из выпускного коллектора в окружающую среду, и турбонагнетатель, который содержит компрессор, находящийся во впускной магистрали, для сжатия потока воздуха, текущего в ней, и турбину, находящуюся в выпускном коллекторе, для привода компрессора.

Система дизельного двигателя с турбонаддувом дополнительно содержит промежуточный охладитель, именуемый также охладителем воздуха турбонаддува (ОВД), находящийся во впускной магистрали ниже по потоку от компрессора, для охлаждения потока воздуха до того, как он достигает впускного коллектора.

Системы дизельных двигателей с турбонаддувом также могут быть снабжены катализатором окисления дизельного топлива (КОДТ)для разложения остаточных углеводородов и оксидов углерода, содержащихся в отработавшем газе, и - ниже по потоку от КОДТ - фильтром макрочастиц дизельного топлива (ФМДТ) для улавливания и удаления твердых частиц дизельного топлива (мелочи) из отработавшего газа. Чтобы уменьшить загрязняющие выбросы, большинство систем дизельных двигателей с турбонаддувом в действительности содержат первую систему рециркуляции отработавших газов (РОГ) для избирательного направления отработавшего газа из выпускной магистрали обратно во впускную магистраль.

Таким образом, отработавший газ, смешанный со свежим нагнетаемым воздухом, всасывается в цилиндры двигателя, чтобы уменьшить образование не сгоревших углеводородов (УВ), монооксида углерода (СО) и оксидов азота (NOx) во время процесса сгорания.

Для дальнейшего уменьшения выбросов NOx усовершенствованные системы РОГ содержат дополнительный трубопровод РОГ, который соединяет по текучей среде выпускную магистраль ниже по потоку от ФМДТ со впускной магистралью выше по потоку от компрессора турбонагнетателя, дополнительный охладитель РОГ, находящийся в дополнительном трубопроводе РОГ, и дополнительное клапанное средство для регулирования расхода отработавшего газа через дополнительный трубопровод РОГ.

В этих усовершенствованных системах, в то время как обычный трубопровод РОГ определяет короткий маршрут для рециркуляции отработавших газов, дополнительный трубопровод РОГ определяет длинный маршрут для рециркуляции отработавших газов, который включает в себя соответствующий участок выпускной магистрали и соответствующий участок впускной магистрали.

Протекая по длинному маршруту, отработавший газ должен пройти через турбину турбонагнетателя, КОДТ, ФМДТ, дополнительный охладитель РОГ, компрессор турбонагнетателя и охладитель воздуха турбонаддува, так что он становится холоднее, чем отработавший газ, который течет по короткому маршруту, достигая таким образом впускной магистрали при более низкой температуре, чтобы поддержать температуру нагнетаемого воздуха. Эти усовершенствованные системы РОГ обычно имеют конфигурацию, обеспечивающую возврат отработавшего газа частично по короткому маршруту, а частично по длинному маршруту, чтобы поддержать температуру нагнетаемого газа во впускном коллекторе на уровне оптимального промежуточного значения при любых условиях работы двигателя.

В известных технических решениях суммарное количество отработавшего газа и расход отработавшего газа по длинному маршруту определяются электронным блоком управления (ЭБУ) с помощью эмпирически определенных наборов или карт данных, которые соответственно коррелируют суммарное количество отработавшего газа и расход отработавшего газа по длинному маршруту с множеством параметров работы двигателя, например, таких, как скорость двигателя, нагрузка двигателя и температура хладагента двигателя.

Один недостаток этих усовершенствованных систем РОГ заключается в том, что такие наборы или карты данных определяются во время процесса калибровки с использованием системы двигателя, кпд которой составляет 100% и которая эксплуатируется в стандартных условиях окружающей среды, т.е. при стандартных температуре, давлении и влажности окружающей среды.

Поэтому значения, содержащиеся в наборах или картах данных, действительны только для систем двигателей, которые эксплуатируются в таких же условиях окружающей среды, как те, которые использовались в фазе калибровки, и полностью игнорируют снижение кпд компонентов системы двигателя из-за трудных условий эксплуатации, которые могут возникать при эксплуатации транспортного средства.

Например, было обнаружено, что в некоторых реальных условиях эксплуатации транспортного средства, например, таких, как работа на большой высоте и/или при высокой температуре, а также повторяющиеся ускорения, может возникнуть ряд проблем.

Например, возможен уход различных компонентов от их ожидаемых рабочих параметров, приводящий к недостаточно оптимальному управлению двигателем, осуществляемому ЭБУ, или даже к повреждению компонентов.

Кроме того, может происходить засорение охладителя РОГ на длинном маршруте и достижение температуры за пределами спецификаций ниже по потоку от компрессора и во впускном коллекторе двигателя.

Ясно, что эти проблемы могли бы привести к повреждению компонентов из-за механического напряжения, обусловленного температурой, и/или к избыточному крекингу и разложению горючего либо по меньшей мере к сниженному сроку службы компонентов двигателя с сопутствующим ростом затрат.

Ввиду этой ситуации специалисты попытались решить вышеуказанные проблемы за счет гарантирования защиты от избыточных температур ниже по потоку от компрессора, а также забросов оборотов, происходящих при управлении без обратной связи, с помощью нежелательно значительных инженерных запасов. В случае отсутствия системы РОГ на длинном маршруте этот недостаток усугубляется, поскольку при средней нагрузке в зоне особого городского ездового цикла (ОГЕЦ) компрессор задействуется также без обратной связи, что приводит к серьезному ограничению работоспособности системы. Таким образом, очевидно, что эти решения неудовлетворительны и могут даже рассматриваться как паллиативные.

Первая задача изобретения заключается в том, чтобы создать устройство и способ, которые позволяют защитить компрессор и находящиеся ниже по потоку трубы от механического напряжения, обусловленного температурой, от крекинга горючего, а также позволяют эксплуатировать компрессор со сниженным инженерным запасом по отношению к текущей ситуации.

Еще одна задача изобретения заключается в том, чтобы разработать стратегию такой защиты с учетом преимущества, вытекающего из вычислительных возможностей электронного блока управления (ЭБУ) транспортного средства.

Дополнительная задача данного изобретения заключается в том, чтобы достичь этих задач посредством простого, рационального и недорогого решения.

Эти задачи решаются с помощью устройства, способа, двигателя, компьютерной программы и компьютерного программного продукта, а также электромагнитного сигнала, имеющих признаки, приведенные в независимых пунктах формулы изобретения.

Раскрытие изобретения

В изобретении предложено устройство для защиты компрессора и охладителя воздуха турбонаддува в двигателе внутреннего сгорания, в частности в дизельном двигателе, причем указанный двигатель имеет впускной коллектор и выпускной коллектор, а также соответствующие впускную и выпускную магистрали, первый и второй маршруты рециркуляции отработавших газов (РОГ), охладитель воздуха турбонаддува, находящийся во впускной магистрали выше по потоку от впускного коллектора и ниже по потоку от второго маршрута РОГ, турбонагнетатель, имеющий компрессор, находящийся во впускной магистрали, при этом система имеет регулирующие средства для регулирования расхода отработавшего газа и разделения отработавшего газа между первым и вторым маршрутами РОГ, отличающееся тем, что дополнительно содержит средство датчика температуры для измерения температуры газа на выходе компрессора.

В изобретении также предложен способ защиты компрессора и охладителя воздуха турбонаддува в двигателе внутреннего сгорания, в частности в дизельном двигателе, причем указанный двигатель имеет впускной коллектор и выпускной коллектор, а также соответствующие впускную и выпускную магистрали, первый и второй маршруты рециркуляции отработавших газов (РОГ), охладитель воздуха турбонаддува, находящийся во впускной магистрали выше по потоку от впускного коллектора и ниже по потоку от второго маршрута РОГ, турбонагнетатель, имеющий компрессор, находящийся во впускной магистрали, и турбину в выпускной магистрали, при этом система имеет регулирующие средства для регулирования расхода отработавшего газа и разделения отработавшего газа между первым и вторым маршрутами РОГ, отличающийся тем, что включает по меньшей мере фазу мониторинга параметра, характеризующего температуру газа на выходе компрессора, и по меньшей мере вторую фазу, в которой осуществляется процесс, включающий в себя работу компонентов двигателя, причем указанный процесс осуществляется также с использованием значения температуры, определенного в фазе мониторинга.

В первом варианте осуществления способа, такой процесс направлен на снижение температуры газа на выходе компрессора и осуществляется в случае, если температура, определенная в фазе мониторинга температуры, превышает заданный порог.

Процесс может предусматривать фазу регулирования разделения расхода отработавшего газа по второму маршруту по отношению к расходу отработавшего газа по первому маршруту в течение заданного промежутка времени, если фактическая температура газа на выходе компрессора превышает пороговую температуру.

В соответствии с дополнительным вариантом осуществления изобретения, возможно осуществление процесса, предусматривающего регулирование геометрии корпуса турбины в течение заданного промежутка времени, если фактическая температура газа на выходе компрессора превышает пороговую температуру.

Процессы, допускаемые устройством и способом согласно изобретению, могут также предусматривать обеспечение дополнительного наддува во время ускорения, чтобы оптимизировать рабочую характеристику двигателя во время переходных процессов, или мониторинг кпд охладителя воздуха турбонаддува во время эксплуатации транспортного средства.

Зависимые пункты формулы изобретения описывают дополнительные предпочтительные и/или обладающие особыми преимуществами аспекты изобретения.

Способ в соответствии с изобретением можно реализовать в форме компьютерной программы, содержащей код программы для осуществления всех этапов способа согласно изобретению и в форме компьютерного программного продукта, содержащего средства для исполнения компьютерной программы.

В соответствии с предпочтительным вариантом осуществления изобретения, компьютерный программный продукт содержит устройство управление для двигателя внутреннего сгорания, например ЭБУ двигателя, в котором хранится программа, так что устройство управления тоже характеризует изобретение как способ. В этом случае, когда устройство управления исполняет компьютерную программу, осуществляются все этапы способа в соответствии с изобретением.

Способ в соответствии с изобретением также можно реализовать в форме электромагнитного сигнала, при этом сигнал модулируют для несения последовательности битов данных, которые представляют собой компьютерную программу для осуществления всех этапов способа согласно изобретению.

В изобретении также предложен двигатель внутреннего сгорания, специально выполненный с возможностью осуществления способа согласно изобретению.

Краткое описание чертежей

Теперь настоящее изобретение будет описано на примере со ссылками на прилагаемый чертеж, на котором:

Фиг. 1 представляет собой схематичный вид системы дизельного двигателя с турбонаддувом, снабженной устройством согласно изобретению, обеспечивающим осуществление способа согласно изобретению.

Подробное описание изобретения

Ниже приводится описание предпочтительного варианта осуществления настоящего изобретения с помощью упомянутого чертежа.

Описание данного изобретение приводится ниже применительно к системе дизельного двигателя с турбонаддувом. Однако изобретение, теоретически, применимо к системе другого дизельного двигателя и даже к системам двигателей с искровым зажиганием.

Система дизельного двигателя с турбонаддувом содержит дизельный двигатель 1, имеющий впускной коллектор 10 и выпускной коллектор 11, впускную магистраль 22 для подачи свежего воздуха из окружающей среды во впускной коллектор 10, выпускную магистраль 3 для подачи отработавшего газа из выпускного коллектора 11 в окружающую среду, и турбонагнетатель 4, который содержит компрессор 40, находящийся во впускной магистрали 2, для сжатия потока воздуха, текущего в ней, и турбину 41, предпочтительно турбину с изменяемой геометрией сопла (ТИГС), находящуюся в выпускной магистрали 3, для привода компрессора 40. Для определения температуры внутри впускного коллектора 10 предусмотрен датчик 80 температуры.

Система дизельного двигателя с турбонаддувом дополнительно содержит промежуточный охладитель (или охладитель воздуха турбонаддува), обозначенный позицией 20 и находящийся во впускной магистрали 2 ниже по потоку от компрессора 40 турбонагнетателя 4, для охлаждения потока воздуха до того, как он достигает впускного коллектора 10, и клапан 21, находящийся во впускной магистрали между охладителем 20 воздуха турбонаддува и впускным коллектором 10.

Система дизельного двигателя с турбонаддувом дополнительно содержит катализатор окисления дизельного топлива (КОДТ), обозначенный позицией 30 и находящийся в выпускной магистрали 3 ниже по потоку от турбины 41 турбонагнетателя 4, для разложения остаточных углеводородов и оксидов углерода, содержащихся в отработавшем газе, и фильтр макрочастиц дизельного топлива (ФМДТ), обозначенный позицией 31, находящийся в выпускной магистрали 3 ниже по потоку от КОДТ 30, для улавливания и удаления твердых частиц дизельного топлива (мелочи) из отработавшего газа.

Чтобы уменьшить загрязняющие выбросы, система дизельного двигателя с турбонаддувом содержит систему рециркуляции отработавших газов (РОГ) для избирательного направления отработавшего газа из выпускной магистрали обратно во впускную магистраль.

Система РОГ содержит первый трубопровод 50 РОГ для непосредственного соединения по текучей среде выпускного коллектора 11 с впускным коллектором 10, первый охладитель 51 РОГ для охлаждения отработавшего газа и первый электрически управляемый клапан 52 для определения расхода отработавшего газа через первый трубопровод 51 РОГ.

Первый трубопровод 51 РОГ определяет короткий маршрут для охладителя рециркуляции отработавших газов, дополнительный трубопровод РОГ определяет длинный маршрут для охладителя рециркуляции отработавших газов, так что отработавший газ, направляемый обратно по этому трубопроводу 51 РОГ, оказывается довольно горячим.

Система РОГ дополнительно содержит второй трубопровод 60 РОГ, который соединяет по текучей среде точку 32 ответвления выпускной магистрали 3 ниже по потоку от ФМДТ 32 с передней точкой 22 впускной магистралью 2 выше по потоку от компрессора 40 турбонагнетателя 4, и второй охладитель 61 РОГ, находящийся во втором трубопроводе 60 РОГ.

Расход отработавшего газа через второй трубопровод 60 РОГ определяется электрически управляемым клапаном 62, при этом клапан 62 находится во втором трубопроводе 60 РОГ выше по потоку от второго охладителя 61 РОГ.

Во впускной магистрали 2 ниже по потоку от воздушного фильтра 23 и выше по потоку от передней точки 22 находится клапан 63.

Второй трубопровод 60 РОГ определяет длинный маршрут для рециркуляции отработавших газов, который содержит также участок выпускной магистрали 3, заключенный между выпускным коллектором 11 и точкой 32 ответвления, и участок впускной магистрали 2, заключенный между передней точкой 22 и впускным коллектором 10.

Протекая по длинному маршруту, отработавший газ должен пройти через турбину 41 турбонагнетателя 4, КОДТ 30, ФМДТ 31, второй охладитель 61 РОГ, компрессор 40 турбонагнетателя 4 и охладитель 20 воздуха турбонаддува, так что он становится значительно холоднее, чем отработавший газ, который течет по первому трубопроводу 10 РОГ, достигая таким образом впускной магистрали при более низкой температуре.

Система дизельного двигателя с турбонаддувом приводится в действие схемой управления на основе микропроцессора (ЭБУ), которая предусмотрена для генерирования и подачи сигналов управления в клапаны 52, 62 и 63, чтобы тем самым регулировать расход отработавшего газа через первый трубопровод 50 РОГ и второй трубопровод 60 РОГ.

Выше по потоку и ниже по потоку от группы, состоящей из КОДТ 30 и ФМДТ 31, соответственно предусмотрены датчик 82 давления и датчик 83 температуры.

Кроме того, ниже по потоку от второго охладителя 61 РОГ предусмотрен датчик 84 температуры, чтобы измерять температуру ниже по потоку от РОГ на длинном маршруте; температуру ниже по потоку от охладителя 10 воздуха турбонаддува можно измерять с помощью специального датчика 76.

Также предусмотрен датчик 99 температуры, чтобы измерять температуру окружающей среды, и датчик 80 температуры, чтобы измерять температуру коллектора.

В соответствии с изобретением, непосредственно ниже по потоку от компрессора 40 находится дополнительный датчик 98 температуры, чтобы измерять температуру газа на выходе компрессора, причем такой датчик 98 находится ниже по потоку относительно охладителя 20 воздуха турбонаддува.

Следовательно, в соответствии с изобретением можно оперативно или непрерывно контролировать параметр, характеризующий температуру газа на выходе компрессора 40, а в зависимости от измеренного значения температуры можно осуществлять сквозное электронное управление различными параметрами широкого диапазона процессов системы двигателя.

В общем, такие процессы включают в себя операции, осуществляемые на элементах двигателя с использованием значения температуры, определяемого в фазе мониторинга температуры.

В частности, некоторые осуществляемые процессы могут быть направлены на снижение температуры газа на выходе компрессора в случае, если температура, определенная в первой фазе, превышает заданный порог. Эта процедура равносильна первой эффективной стратегии защиты элементов.

Более того, когда температура газа на выходе компрессора ниже заданного порога, процесс, направленный на снижение упомянутой температуры, деактивируется.

Чтобы избежать подергивания и нежелательной вибрации контроллера, предпочтительно задают порог времени, чтобы активировать или деактивировать систему управления после истечения заданного промежутка времени от достижения состояния порога температуры.

Процесс, направленный на снижение температуры, может предусматривать фазу регулирования разделения расхода отработавшего газа по второму маршруту РОГ относительно расхода отработавшего газа по первому маршруту РОГ в течение заданного промежутка времени, если фактическая температура компрессора превышает порог температуры.

В частности, электрически управляемый клапан 62, находящийся во втором трубопроводе 60 РОГ, можно приводить в действие и регулировать, чтобы обеспечить регулирование расхода отработавшего газа через второй трубопровод 60 РОГ, реализуя разделение расхода между первым и вторым трубопроводами РОГ, которое уменьшает поток во втором трубопроводе 60 РОГ, в конечном счете, соответственно увеличивая поток в первом трубопроводе РОГ; это обеспечивает постепенное уменьшение температуры газа на выходе компрессора.

Дополнительный способ уменьшения температуры газа на выходе компрессора включает в себя вмешательство непосредственно в давление на выходе компрессора.

Другими словами, процесс, направленный на снижение температуры, может включать фазу регулирования геометрии корпуса турбины 41 в течение заданного промежутка времени, чтобы снизить давление на выходе компрессора, если фактическая температура превышает пороговую температуру. В частности, этого можно достичь, воспользовавшись возможностями турбины с регулируемой геометрией сопла (ТРГС) и регулируя углы подвижных лопаток для оптимизации поведения турбины относительно требуемого эффекта.

Чтобы получать лучшие результаты, процессы, связанные с разделением потока РОГ посредством регулирования клапана 62 и с регулированием геометрии корпуса турбины также можно осуществлять параллельно.

Процессы, предусматривающие также возможность наличия датчика 98 температуры, включают в себя мониторинг кпд охладителя воздуха турбонаддува (ОВД). Такие процессы позволяют раньше обнаружить условия отказов, также внося вклад в защиту элементов.

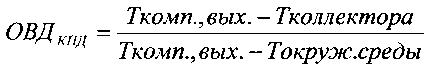

Фактически, наличие датчика 98, находящегося непосредственно ниже по потоку от компрессора 40, обеспечивает - при его взаимодействии с датчиком 99 (Токруж.среды) и датчиком 80 (Тколлектора) - мониторинг кпд ОВД на основании следующего соотношения:

Этот мониторинг возможен, когда РОГ по короткому маршруту не используется, а Токруж.среды и Тколлектора измеряются так, как пояснялось выше. Мониторинг кпд ОВД можно использовать для обнаружения внутреннего и внешнего загрязнения КОДТ из-за утечки мелочи или грязи, соответственно, либо для обнаружения условий подверженности конденсации влаги.

Кроме того, такой мониторинг позволяет оптимизировать и продлевать операцию обхода КОДТ в зависимости от пределов рабочих параметров.

Дополнительным процессом, который обеспечивает предлагаемое управление температурой компрессора, является дополнительный наддув, возможный во время ускорения благодаря теплоемкости системы.

Кроме того, с помощью предлагаемого управления температурой компрессора можно достичь предельной температуры за меньшее, по отношению к известным техническим решениям, время.

Изобретение имеет несколько важных преимуществ.

Первое заметное преимущество изобретения заключается в том, что оно позволяет оптимизировать разделение РОГ по короткому маршруту и длинному маршруту уровня наддува, соответствующего Европейскому особому городскому ездовому циклу (ОГЕЦ).

Кроме того, изобретение позволяет защитить компрессор от механического напряжения, обусловленного температурой, и крекинга масла.

Еще одно важное преимущество заключается в том, что изобретение позволяет снизить инженерные запасы, что позволяет получить преимущества во время интенсивных ускорений при работе на больших высотах, а также при старении элементов.

Кроме того, изобретение позволяет оптимизировать рабочую характеристику во время переходных процессов благодаря осуществляемому с обратной связью управлению температурой.

И, наконец, изобретение обеспечивает мониторинг кпд КОДТ во время эксплуатации транспортного средства и данного изобретения в критических условиях окружающей среды.

Хотя данное изобретение описано применительно к некоторым предпочтительным вариантам осуществления и конкретным приложениям, ясно, что вышеизложенное описание приведено лишь в качестве примера и не носит ограничительный характер. Специалисты в данной области техники поймут, что в рамках объема притязаний прилагаемой формулы изобретения в конкретные варианты осуществления можно внести различные модификации. Поэтому предполагается, что изобретение не ограничивается описанными вариантами осуществления, а охватывает весь объем притязаний, допускаемый формулировками нижеследующей формулы изобретения.

Реферат

Изобретение может быть использовано в двигателе внутреннего сгорания с системой рециркуляции отработавших газов. Устройство для защиты компрессора и охладителя воздуха турбонаддува предназначено для двигателя внутреннего сгорания, в частности дизельного двигателя. Двигатель имеет впускной коллектор (10), выпускной коллектор (11), впускную и выпускную магистрали (2) и (3), первый и второй маршруты рециркуляции отработавших газов (РОГ), охладитель (20) воздуха турбонаддува, находящийся во впускной магистрали (2) выше по потоку от впускного коллектора (10) и ниже по потоку от второго маршрута (60) РОГ. Турбонагнетатель (4) имеет компрессор (40), находящийся во впускной магистрали (2) и турбину (41) в выпускной магистрали (3). Имеются регулирующие средства (52, 62, 63) для регулирования расхода отработавшего газа и разделения отработавшего газа между первым и вторым маршрутами РОГ. Устройство имеет средство (90) датчика температуры для измерения температуры газа на выходе компрессора. Раскрыты способ защиты компрессора и охладителя воздуха, двигатель внутреннего сгорания и устройство управления. Технический результат заключается в защите компрессора и охладителя воздуха от механических напряжений, обусловленных высокой температурой от крекинга горючего. 4 н. и 7 з.п. ф-лы, 1 ил.

Формула

при условии, что первый маршрут РОГ замкнут.

Комментарии