Способ изготовления выходных сопел для ракетных двигателей - RU2209994C2

Код документа: RU2209994C2

Чертежи

Описание

Изобретение относится к способу изготовления выходных сопел, предназначенных для ракетных двигателей, в соответствии с ограничительной частью нижеприведенного пункта 1 формулы изобретения. Изобретение особо предназначено для использования при изготовлении охлаждаемых выходных сопел, предназначенных для ракетных двигателей, работающих на жидком топливе.

Ракеты - это общий термин, которым обозначают те летательные аппараты, которые содержат источник движения в виде ракетного двигателя. В настоящее время ракеты используются среди прочего для космических полетов и в этой связи, например, для исследовательских целей и для обеспечения коммуникаций. Ракетные двигатели также используются в других областях, например в устройстве, предназначенном для обеспечения старта атмосферного летательного аппарата и для катапультирования пилота из атмосферного летательного аппарата в аварийных ситуациях.

В ракетном двигателе энергия, предназначенная для приведения ракеты в движение, вырабатывается в камере сгорания за счет сжигания топлива, например, в виде жидкого водорода. Это топливо подается вместе с окислителем (например, в виде жидкого кислорода) через клапаны в камеру сгорания. По мере сжигания топлива в камере сгорания образуются газообразные продукты сгорания. Эти газообразные продукты сгорания выходят назад из камеры сгорания и наружу через выходное сопло, вследствие чего создается реактивная сила, так что ракета приводится в движение вперед. Выходное сопло выполнено с такой конструкцией, чтобы обеспечить возможность расширения и ускорения газообразных продуктов сгорания до высокой скорости с тем, чтобы достигалась необходимая тяга для ракеты. То обстоятельство, что ракетный двигатель может создавать очень большие движущие силы и, кроме того, может работать независимо от окружающей среды, делает его особенно пригодным в качестве средства транспортировки для космических полетов.

Когда ракетный двигатель работает, выходное сопло подвергается очень высоким напряжениям, возникающим, например, из-за очень высокой температуры на его внутренней стороне (с абсолютным значением порядка 800 К) и очень низкой температуры на ее наружной стороне (с абсолютным значением порядка 50 К). В результате этой большой тепловой нагрузки к выбору материала, конструкции и технологии изготовления выходного сопла предъявляются строгие требования. Не самым последним по важности из них является необходимость эффективного охлаждения выходного сопла.

Для того чтобы добиться оптимального охлаждения, выходное сопло в соответствии с предшествующим уровнем техники имеет конструкцию с некоторым количеством каналов для охлаждения, которые расположены параллельно внутри реально существующей стенки сопла и проходят между входным концом и выходным концом выходного сопла. Множество различных способов может быть использовано для изготовления выходного сопла, то есть для получения его стенки с такой конфигурацией, при которой в этой стенке образованы необходимые каналы для охлаждения.

В этой связи также справедливо то, что высокая эффективность ракеты может быть достигнута в том случае, если холодоноситель также используется в качестве топлива. По этой причине часто существует стремление повторно использовать весь холодоноситель для сжигания в камере сгорания.

Ранее известный способ изготовления охлаждаемого выходного сопла заключался в образовании стенки сопла из большого количества труб круглого или овального сечения, изготовленных, например, из никелевой стали или нержавеющей стали, при этом данные трубы размещают близко друг к другу и затем соединяют вместе вдоль их сторон. В этом случае данное соединение может быть осуществлено посредством пайки, которая тем не менее является сравнительно дорогим способом изготовления. Кроме того, пайка приводит к увеличению веса выходного сопла. Помимо этого, пайка представляет собой сложную и трудоемкую операцию, при которой трудно достичь необходимой прочности и надежности готовой конструкции стенки.

Другим существенным недостатком, связанным с паяным соединением, является то, что сложно и дорого осуществлять контроль паяных соединений. Если, например, будет выявлен дефект паяного соединения, очень трудно устранить этот дефект соединения, поскольку отсутствует нормальный доступ к этому месту повреждения. Кроме того, паяная конструкция относительно непрочна в тангенциальном направлении, что в определенных случаях может вызвать необходимость в обеспечении наличия упрочняющей конструкции в виде кожуха. Это особенно характерно для тех случаев, когда давление пламени во время процесса сгорания в ракетном двигателе очень большое или когда имеются большие боковые силы.

Кроме того, технология изготовления, при которой применяется пайка, может привести к ограничениям по максимальной температуре, при которой может быть использовано выходное сопло.

Альтернативным способом изготовления охлаждаемого выходного сопла является диффузионная сварка труб круглого или прямоугольного сечения, которые расположены параллельно. Даже несмотря на то, что данный способ имеет преимущества по сравнению со способом пайки, он все же является довольно дорогостоящим.

В соответствии со следующим способом изготовления используют трубы с постоянным прямоугольным сечением, изготовленные из никелевой стали или нержавеющей стали, которые располагают параллельно друг другу и приваривают друг к другу. Трубы спирально наматывают, так что они образуют угол с геометрической осью сопла, который постепенно увеличивается от входного конца сопла до его выходного конца для образования колоколообразной стенки сопла. Недостатком вышеупомянутого способа соединения является то, что те виды труб прямоугольного сечения, которые промышленно изготавливаются и могут быть использованы для реализации данного способа, обычно изготовлены с постоянной толщиной стенки. Это означает, что конструкции стенки выходного сопла невозможно придать конфигурацию, обеспечивающую оптимальную охлаждающую способность, поскольку стенки между двумя соседними каналами для охлаждения имеют избыточно большую толщину. Кроме того, спиральная намотка означает, что каналы для охлаждения будут длинными и, следовательно, будут приводить к увеличенному падению давления, что при определенных условиях работы ракетного двигателя нежелательно.

Следующий способ изготовления камеры сгорания для ракетных двигателей описан в патентном документе США 5233755. В соответствии с данным способом гофрированная конструкция используется для образования внутренней стенки, которую соединяют с наружной стенкой, например, путем пайки, диффузионной сварки или лазерной сварки. В результате этого образуются каналы для охлаждения, через которые может подаваться холодоноситель.

Недостаток способа согласно патенту США 5233755 состоит в том, что из-за конфигурации гофрированной внутренней стенки в точках ее контакта с наружной стенкой образуются "карманы". Следовательно, на этих участках поток холодоносителя будет ограниченным, что приводит к локально уменьшенному охлаждению конструкции стенки. В свою очередь, это приводит к риску перегрева конструкции стенки. Кроме того, существует опасность того, что в этих карманах будет скапливаться грязь, например, в виде маленьких частиц. Впоследствии эта грязь может выходить из каналов для охлаждения, что также является недостатком, особенно в том случае, если холодоноситель также используется в качестве топлива в ракетном двигателе.

Дополнительным недостатком способа изготовления согласно патенту США 5233755 является то, что гофры на внутренней стенке приводят к тому, что у ограниченной части холодоносителя имеется возможность входа в контакт с внутренней нагретой стенкой сопла. Это также плохо влияет на охлаждение. Кроме того, гофрированная конструкция подвергается воздействию изгибающих усилий вследствие давления холодоносителя внутри конструкции. Вместе с имеющей острые края выемкой в месте соответствующего сварного соединения эти изгибающие усилия приводят к очень высоким напряжениям в конструкции стенки. Следовательно, данный тип конструкции имеет ограничения с точки зрения способности выдерживать давление и долговечности.

Кроме того, волнистая форма дистанционирующего материала приводит к увеличению веса и увеличению гидравлического сопротивления по сравнению со случаем, когда используются прямолинейные, радиально направленные дистанционирующие элементы.

Задача настоящего изобретения состоит в том, чтобы создать усовершенствованный способ изготовления охлаждаемого выходного сопла, предназначенного для ракетного двигателя. Это достигается с помощью способа, отличительные признаки которого приведены в представленном ниже пункте 1 формулы изобретения.

Более точно изобретение относится к способу изготовления выходного сопла для ракетных двигателей, которое выполнено с такой конструкцией стенки, которая содержит множество расположенных рядом друг с другом каналов для охлаждения, проходящих по существу от входного конца выходного сопла до его выходного конца, при этом данный способ включает в себя установку наружной стенки в заданное положение вокруг внутренней стенки, конфигурацию и установку в требуемое положение множества дистанционирующих элементов между наружной стенкой и внутренней стенкой и присоединение указанных дистанционирующих элементов между наружной стенкой и внутренней стенкой, в результате чего образуются каналы для охлаждения. Изобретение отличается тем, что соединение осуществляется с помощью лазерной сварки и предназначено для образования сварных швов с такой конфигурацией, при которой в поперечном сечении конструкции стенки эти сварные швы являются по существу Т-образными и имеют форму, которая скруглена в направлении внутренней стороны каналов для охлаждения.

В результате реализации изобретения достигается множество преимуществ. Во-первых, разработан способ изготовления выходного сопла, который может быть реализован на практике с небольшими затратами. Кроме того, вследствие определенной геометрии сварных швов получается конструкция стенки, обеспечивающая хорошее охлаждение сопла. Кроме того, скругленная форма сварных швов обеспечивает равномерный поток, при котором существует очень малый риск накапливания частиц.

Дополнительным преимуществом изобретения является то, что дистанционирующие элементы благодаря их плоской форме в радиальном направлении по отношению к воображаемой оси симметрии выходного сопла не подвергаются воздействию никаких изгибающих усилий. Кроме того, достигается очень низкая концентрация напряжений в сварных швах благодаря схеме расположения радиусов между образующими одно целое элементами.

Кроме того, к преимуществам, достигаемым благодаря изобретению, относятся малый расход материала, малый вес, низкие затраты, высокая надежность и хорошая способность конструкции полностью изготовленной стенки к охлаждению. Кроме того, геометрия конструкции стенки может быть легко адаптирована к требованиям, относящимся к охлаждению при определенном случае применения.

Предпочтительные варианты осуществления изобретения могут быть получены из нижеприведенных зависимых пунктов формулы изобретения.

Ниже изобретение будет разъяснено более подробно со ссылкой на предпочтительный иллюстративный вариант осуществления и на приложенные чертежи, на которых:

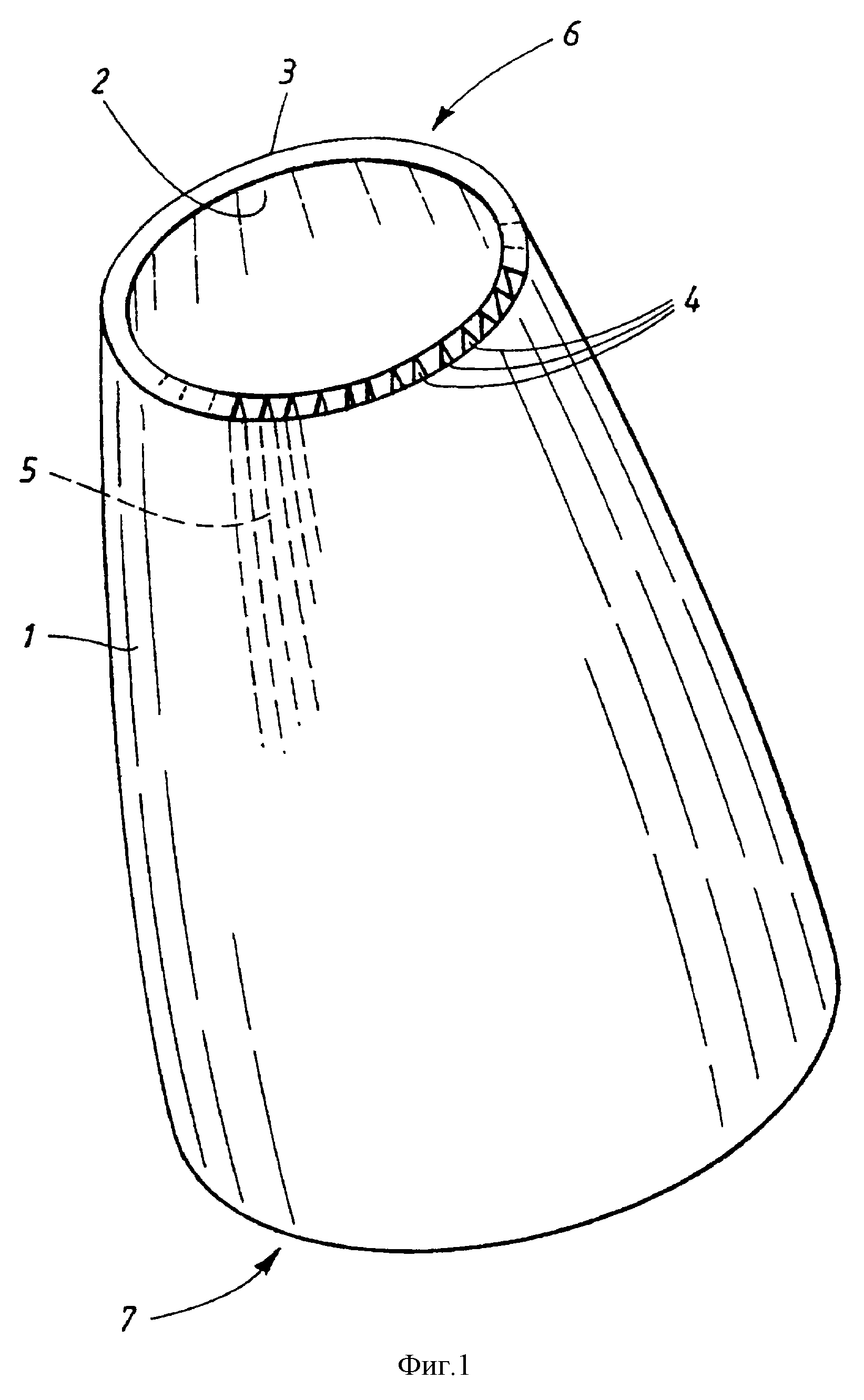

фиг. 1 представляет собой перспективное изображение, показывающее выходное сопло согласно настоящему изобретению;

фиг.2 представляет собой перспективное изображение, подробно показывающее,

как выходное сопло может быть изготовлено в соответствии с первым вариантом осуществления изобретения;

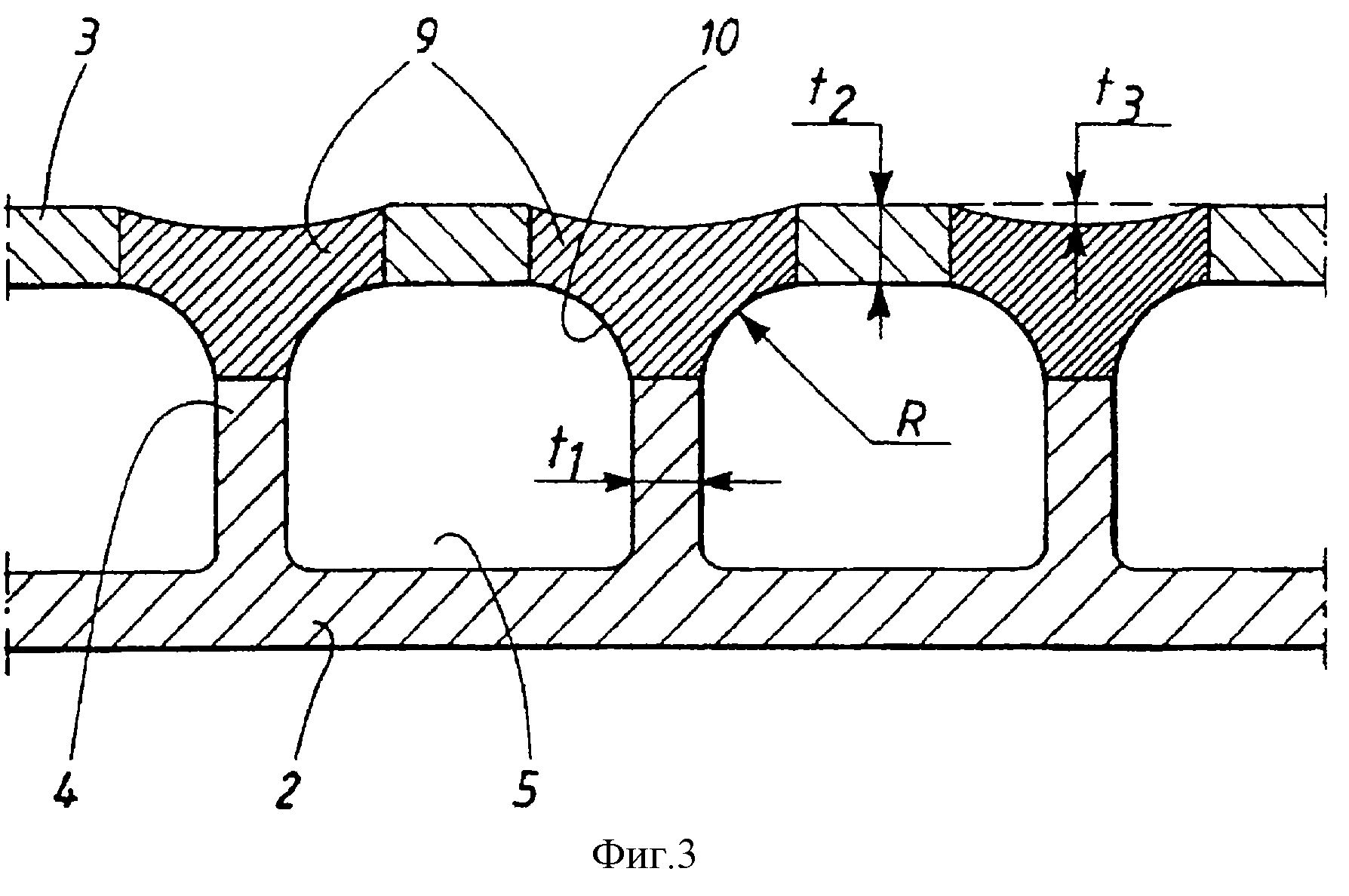

фиг. 3 представляет собой поперечное сечение, подробно показывающее конструкцию стенки

выходного сопла после соединения вместе в соответствии с указанным первым вариантом осуществления;

фиг. 4 представляет собой поперечное сечение, подробно показывающее конструкцию стенки

выходного сопла после соединения вместе в соответствии со вторым вариантом осуществления;

фиг. 5 показывает, как некоторое количество каналов для охлаждения может быть расположено в выходном

сопле, изготовленном согласно изобретению.

На фиг. 1 показано схематичное и несколько упрощенное перспективное изображение выходного сопла 1, которое изготовлено в соответствии с настоящим изобретением. Согласно предпочтительному варианту осуществления выходное сопло 1 представляет собой выходное сопло такого типа, какое используется в ракетных двигателях для вывода газообразных продуктов сгорания из камеры сгорания (непоказанной), принадлежащей ракетному двигателю. Изобретение предпочтительно предназначено для использования для ракетных двигателей такого типа, которые работают на жидком топливе, например на жидком водороде. Работа такого ракетного двигателя сама по себе известна и поэтому здесь подробно не описывается.

Выходное сопло 1 представляет собой сопло такого типа, которое охлаждается с помощью холодоносителя, который предпочтительно также используется в качестве моторного топлива в конкретном ракетном двигателе. Однако изобретение не ограничено выходными соплами данного типа, но также может быть использовано в тех случаях, когда холодоноситель сливают после использования его для охлаждения.

Выходное сопло 1 изготовлено с наружной формой, которая сама по себе соответствует предшествующему техническому уровню, то есть с по существу колоколообразной формой. Кроме того, выходное сопло 1 согласно изобретению образовано из двух стенок, более точно - из внутренней стенки 2 и наружной стенки 3, которая охватывает внутреннюю стенку 2. Внутренняя стенка 2 и наружная стенка 3 разделены специальными дистанционирующими элементами 4. В соответствии с первым вариантом осуществления изобретения эти дистанционирующие элементы 4 получают таким образом, что сначала на внутренней стенке 2 образуют некоторое количество продольных канавок предпочтительно путем фрезерования. В результате этого дистанционирующие элементы 4 образованы в виде ряда выступающих элементов 4, проходящих по существу под прямым углом от внутренней стенки 2 и к наружной стенке 3, то есть в радиальном направлении по отношению к воображаемой оси симметрии выходного сопла 1.

В соответствии с тем, что будет подробно описано ниже, способ согласно изобретению основан на соединении дистанционирующих элементов 4 с помощью лазерной сварки. В соответствии с первым вариантом осуществления дистанционирующие элементы 4 присоединяют вместе к наружной стенке 3. В результате этого образуется ряд каналов 5 для охлаждения, которые проходят по существу параллельно в продольном направлении выходного сопла 1 от входного конца 6 выходного сопла 1 к его выходному концу 7. На фиг.1 такой канал 5 для охлаждения показан пунктирными линиями, которые обозначают дистанционирующие элементы, образующие границы канала 5 для охлаждения в боковом направлении.

Материалы, которые используются для внутренней стенки 2, наружной стенки 3 и дистанционирующих элементов 4, представляют собой поддающиеся сварке материалы, предпочтительно нержавеющую сталь марки 347 или А286. В альтернативном варианте могут быть использованы сплавы на никелевой основе. Примерами таких материалов являются INC0600, INC0625 и Hastaloy x. В соответствии с дополнительными вариантами согласно изобретению используются сплавы на основе кобальта типа HAYNES 188 и HAYNES 230.

Фиг. 2 представляет собой перспективное изображение части конструкции стенки выходного сопла 1, при этом указанная конструкция стенки по существу образована внутренней стенкой 2, наружной стенкой 3 и некоторым количеством дистанционирующих элементов 4, которые выполнены в виде выступающих элементов путем фрезерования внутренней стенки 2. В соответствии с изобретением конструкцию стенки объединяют в единое целое посредством приваривания дистанционирующих элементов 4 к наружной стенке 3 путем лазерной сварки, в результате чего на наружной стороне наружной стенки 3 образуется некоторое количество по существу параллельных и имеющих некоторое углубление канавок 8. Кроме того, в данном случае образуются вышеупомянутые, по существу параллельные каналы 5 для охлаждения, которые предназначены для того, чтобы через них проходил соответствующий холодоноситель в процессе работы конкретного ракетного двигателя.

При лазерной сварке предпочтительно используется лазер на иттрий-алюминиевом гранате с неодимом, но согласно изобретению также могут быть использованы другие типы сварочных устройств, например лазер на диоксиде углерода.

На фиг. 2 можно видеть, что сварной шов 9 образуется вдоль каждого участка, на котором соответствующий дистанционирующий элемент 4 соединяется с наружной стенкой 3. В результате точного согласования способа сварки и размеров элементов, образующих конструкцию стенки, соответствующий сварной шов 9 с внутренней стороны соответствующего канала 5 для охлаждения получается по существу с Т-образной и плавной скругленной формой, что, в свою очередь, обеспечивает наличие ряда предпочтительных свойств у полностью изготовленного выходного сопла, например оно отличается хорошей способностью к охлаждению, высокой прочностью и простотой в изготовлении.

На фиг.3 подробно показано поперечное сечение стенки выходного сопла 1 в соответствии с первым вариантом осуществления. Поперечное сечение вышеописанных сварных швов 9, показанное на фиг.3, заштриховано.

Изобретение основано на лазерной сварке, выполняемой таким образом, что наружную стенку 3 присоединяют к соответствующему дистанционируюшему элементу

4. Предполагается, что дистанционирующий элемент 4 имеет заранее заданную толщину t1, которая согласно данному варианту осуществления составляет порядка 0,4-1,5 мм. Кроме того, наружная

стенка 3 имеет заранее заданную толщину t2, которая также составляет порядка 0,4-1,5 мм. За счет точной координации среди прочего размеров двух стенок 2, 3 и дистанционирующих элементов 4 в

соответствии с изобретением получают сварной шов 9, имеющий вышеупомянутую Т-образную форму, в котором обеспечивается плавное скругление 10 внутренней стенки в соответствующем канале 5 для охлаждения.

С помощью лазерной сварки получают радиус R этого округления 10 шва, величина которого находится в интервале t1min

На фиг. 4 показано, как выходное сопло может быть изготовлено путем использования второго варианта осуществления изобретения, в соответствии с которым используются внутренняя стенка 2' и наружная стенка 3. Наружная стенка 3 представляет собой такую же стенку, как и в упомянутом выше варианте осуществления, а во внутренней стенке 2' не профрезерованы никакие каналы или т. п. В данном втором варианте осуществления вместо этого используется некоторое количество отдельных дистанционирующих элементов 4', которые прикреплены к внутренней стенке 2' перед выполнением операции лазерной сварки. Тем самым данные дистанционирующие элементы 4' используются для разграничения ряда каналов 5' для охлаждения, через которые может проходить определенный холодоноситель.

В соответствии со вторым вариантом осуществления лазерную сварку выполняют как с наружной стороны, так и с внутренней стороны конструкции стенки. В результате получают некоторое количество сварных швов 9, 9', проходящих с обеих сторон полностью изготовленной конструкции стенки. Как и на фиг.3, на фиг. 4 эти сварные швы 9, 9' показаны штриховыми линиями. Сварные швы 9, 9' имеют такое же по существу Т-образное поперечное сечение, как и в вышеуказанном первом варианте осуществления.

Преимущество второго варианта осуществления заключается в том, что не требуется никакого фрезерования внутренней стенки 2', что позволяет сэкономить время и материал. В данном варианте осуществления дистанционирующие элементы 4' должны быть зафиксированы соответствующим образом между внутренней стенкой 2' и наружной стенкой 3, после чего выполняют сварку с обеих сторон конструкции стенки.

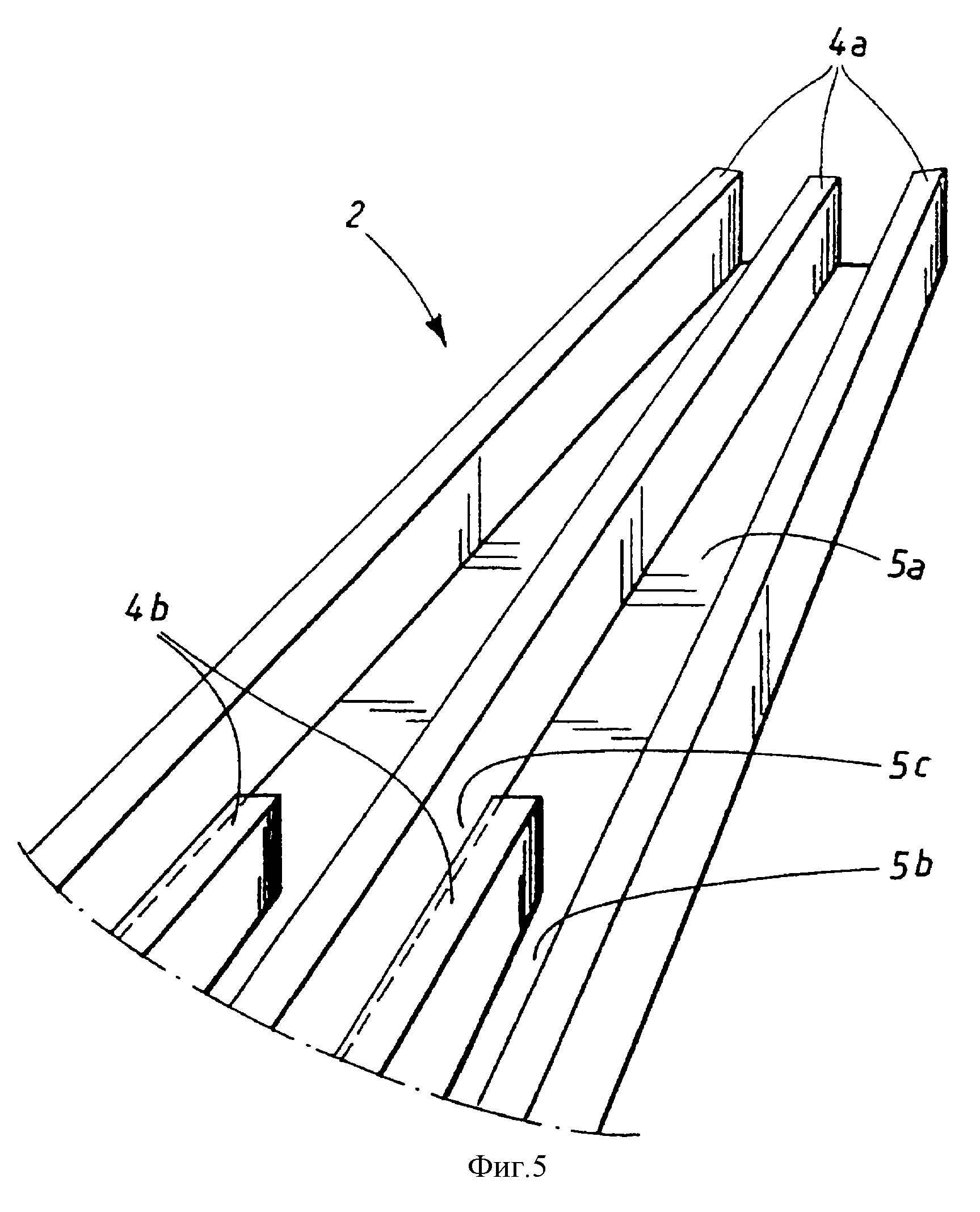

На фиг. 5 показана часть выходного сопла 1 согласно изобретению, более точно - часть внутренней стенки 2 с соответствующими дистанционирующими элементами. В том случае, когда эту конструкцию изготавливают согласно вышеуказанному первому варианту осуществления, эти дистанционирующие элементы образуются путем фрезерования. В соответствии с тем, что можно видеть на фиг. 5, дистанционирующие элементы разделены на первое множество дистанционирующих элементов 4а и второе множество дистанционирующих элементов 4b, при этом элементы из второго множества расположены с некотором смещением в продольном направлении выходного сопла. Это обеспечивает распределение и регулирование потока холодоносителя в первом канале 5а для охлаждения, который разделен на второй канал 5b для охлаждения и третий канал 5c для охлаждения.

Изобретение обеспечивает множество преимуществ. Прежде всего, можно утверждать, что способ согласно изобретению допускает большую гибкость в отношении конфигурации выходного сопла. Например, можно легко изменять форму поперечного сечения соответствующего канала 5 для охлаждения путем изменения таких параметров, как глубина и ширина при вышеуказанном фрезеровании внутренней стенки 2. Тем самым выходное сопло легко может быть выполнено с такими размерами, которые регулируются в соответствии с тепловой нагрузкой на выходное сопло, обычно меняющейся вдоль продольного направления выходного сопла. В свою очередь, результатом этого является увеличенный срок службы такого выходного сопла. Кроме того, различные сварные швы (соединения), которые образуются между соответствующими дистанционирующими элементами 4, внутренней стенкой 2' и наружной стенкой 3, не дают никакого увеличения веса. Дополнительным преимуществом является то, что любой сварной шов с дефектами сравнительно просто исправить. Кроме того, за счет скругленной формы сварных швов 9, 9' достигаются очень благоприятные соотношения потока холодоносителя.

Изобретение не ограничено иллюстративными вариантами осуществления, описанными выше и показанными на чертежах, и может быть изменено в рамках объема приведенных ниже пунктов формулы изобретения. Например, изобретение может быть использовано независимо от того, является ли выходное сопло круглым по форме или имеет форму многоугольника.

Реферат

Изобретение относится к способу изготовления выходного сопла, предназначенного для использования в ракетных двигателях. Выходное сопло выполнено с конструкцией стенки, которая содержит множество расположенных рядом друг с другом каналов 5 для охлаждения, проходящих по существу от входного конца выходного сопла до его выходного конца. При этом данный способ включает в себя установку наружной стенки 3 в заданное положение вокруг внутренней стенки 2, образование множества дистанционирующих элементов 4 и размещение их между указанной наружной стенкой 3 и указанной внутренней стенкой 2 и присоединение дистанционирующих элементов 4 между наружной стенкой и внутренней стенкой, в результате чего образуются каналы 5 для охлаждения. Изобретение отличается тем, что присоединение осуществляют с помощью лазерной сварки и оно предназначено для образования сварных швов 9 с такой конфигурацией, при которой в поперечном сечении конструкции стенки эти сварные швы являются по существу Т-образными и имеют форму 10, которая скруглена в направлении внутренней стороны каналов 5 для охлаждения. В результате реализации изобретения получают усовершенствованный способ изготовления выходного сопла, обеспечивающий, в частности, малый вес, низкие затраты и оптимальные характеристики охлаждения. 6 з.п. ф-лы, 5 ил.

Комментарии