Смесительная головка камеры сгорания жидкостного ракетного двигателя - RU2127820C1

Код документа: RU2127820C1

Чертежи

Описание

Изобретение относится к области ракетной техники и может быть использовано при создании ракетных двигателей больших тяг.

В настоящее время одной из основных проблем при создании жидкостных ракетных двигателей является получение высокого значения удельного импульса тяги за счет предельно высокой полноты сгорания топлива при обеспечении надежного охлаждения стенок камеры. Предельно высокая полнота сгорания обеспечивается при распределении по форсункам смесительной головки компонентов топлива с требуемой степенью неравномерности.

Величина неравномерности обуславливается газодинамическими характеристиками выравнивающих устройств и гидравлическими характеристиками форсунок.

Известна смесительная головка, содержащая блок подачи генераторного газа, блок подачи окислителя, образующих блок подачи компонентов, блок охлаждения огневого днища, коаксиальные соосно-струйные форсунки, установленные в блоках в определенном порядке и соединяющие полости блоков с полостью камеры сгорания (см. Г. Г. Гахун, В.И. Баулин, В.А. Володин и др. "Конструкция и проектирование жидкостных ракетных двигателей" : Учебник для студентов вузов по специальности "Авиационные двигатели и энергетические установки", М., Машиностроение, 1989. - 424 с., ил., рис.7.12 стр. 134 - 135 - прототип).

В данной смесительной головке генераторный газ поступает из газовода в камеру сгорания через форсунки с некоторой неравномерностью. Для выравнивания распределения расхода генераторного газа днище блока окислителя выполнено профилированным с одновременным увеличением объема межфорсуночной полости генераторного газа, что приводит к увеличению габаритных размеров и массы смесительной головки, и, в то же время, не обеспечивает требуемой неравномерности распределения генераторного газа.

Горючее (например, водород) поступает в камеру сгорания через форсунки и смешивается с генераторным газом в полости камеры сгорания.

Такая подача горючего не обеспечивает надежного охлаждения стенок камеры в зоне периферийных форсунок, что может привести к прогару огневой стенки камеры.

Недостаточно качественное выравнивание расхода газа через форсунки и неравномерное распределение подмешанного горючего приводит к уменьшению коэффициента полноты сгорания топлива и, соответственно, к потерям удельного импульса тяги и ухудшает условия работы периферийных форсунок.

Целью изобретения является повышение экономичности работы камеры сгорания и удельного импульса тяги за счет более качественного выравнивания расхода генераторного газа по форсункам, перемешивания горючего с генераторным газом непосредственно в полости головки и улучшения условий работы периферийных форсунок.

Указанная цель достигается тем, что в предложенной смесительной головке камеры сгорания жидкостного ракетного двигателя, содержащей блок подачи компонентов топлива с соосно-струйными форсунками, блок охлаждения огневого днища, включающий перегородку, размещенную между огневым днищем и блоком подачи компонентов топлива, и втулки, установленные вокруг выходных сопел форсунок, скрепленные с перегородкой и огневым днищем, между блоками подачи компонентов топлива и охлаждения огневого днища, выполнена смесительная выравнивающая полость, соединенная с полостями блока охлаждения огневого днища, блока подачи генераторного газа, камеры сгорания, а на периферийной части огневого днища, напротив периферийных соосно-струйных форсунок, на участке, ширина которого не превышает диаметра проходного сечения форсунки окислителя, выполнены каналы, соединяющие полость камеры сгорания с полостью блока охлаждения огневого днища.

Наиболее оптимальные условия работы смесительной головки достигаются в случае, если площадь каналов, расположенных у каждой периферийной форсунки, равна 0,15 ... 0,2 площади проходного сечения форсунки окислителя, (например, кислорода).

Ширина участка, на котором выполнены каналы, не должна превышать диаметр проходного сечения форсунки окислителя, исходя из того, что струя окислителя на выходе из форсунки, в начале камеры сгорания, не успевает размыться обратными токами и имеет диаметр, равный диаметру проходного сечения форсунки окислителя. Выполнение каналов на участке большей ширины приводит к подаче горючего в зону между форсунками и увеличению его расхода, уменьшению полноты сгорания топлива, снижению экономичности камеры сгорания и потерям удельного импульса тяги.

Площадь каналов 0,15 ... 0,2 площади проходного сечения форсунки окислителя выбирается исходя из условия, что при меньшей площади каналов струя горючего, подаваемого через канал, размывается струей окислителя форсунки в зоне горения. Это приводит к попаданию окислителя на стенки камеры сгорания и может привести к прогару стенки. При увеличении площади каналов выше указанного предела горючее используется неэффективно, что приводит к уменьшению коэффициента полноты сгорания топлива и потерям удельного импульса тяги.

Проведенный сравнительный анализ прототипа и других известных технических решений в данной области с предложенным техническим решением показал, что данная совокупность признаков в предложенном устройстве применена впервые и ранее не использовалась. Таким образом, предложенное техническое решение соответствует критерию изобретения "Новизна".

Сравнение с прототипом показало, что данное техническое решение превосходит достигнутый уровень техники за счет более полного выравнивания расхода генераторного газа и обеспечения требуемого соотношения компонентов в пристеночном слое без усложнения конструкции и не является очевидным для среднего специалиста в данной области. Таким образом, предложенное техническое решение соответствует критерию изобретения "Изобретательский уровень".

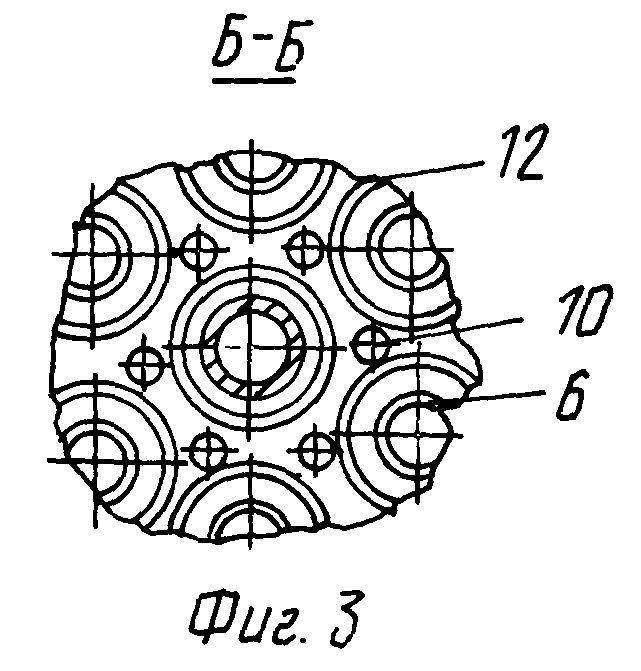

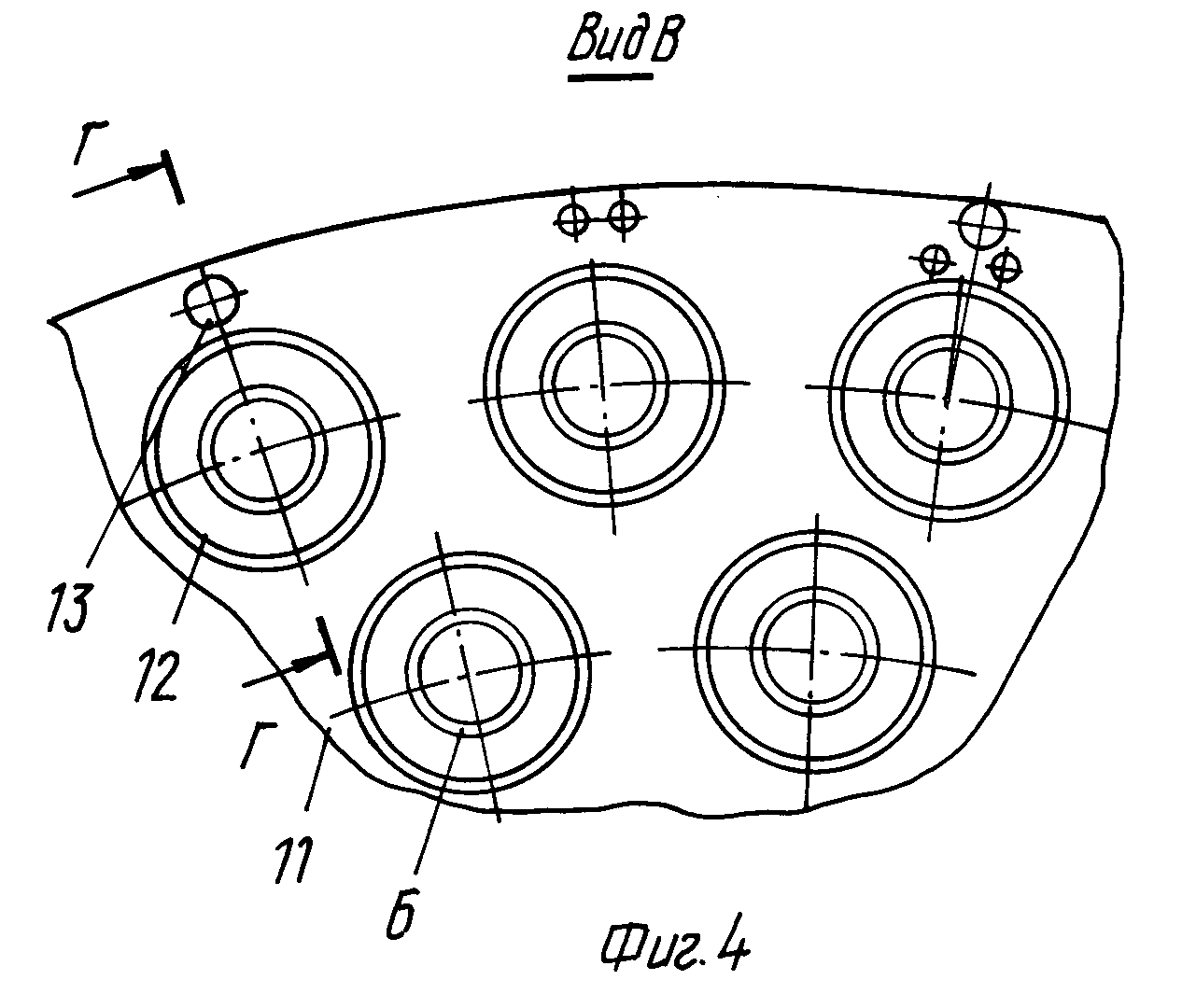

Сущность изобретения иллюстрируется чертежами, где на фиг. 1 показан осевой разрез смесительной головки, на фиг. 2 - разрез А-А - поперечный разрез коаксиальной соосно-струйной форсунки, на фиг. 3 -разрез Б-Б - вид днища блока охлаждения с каналами для перепуска охладителя, на фиг. 4 - вид В - участок огневого днища с вариантами каналов различной формы между периферийными форсунками и огневой стенкой камеры сгорания, на фиг. 5 разрез Г-Г - продольный разрез указанного канала.

Основными элементами предложенной смесительной головки являются:

1 - блок подачи генераторного газа;

2 - блок

подачи окислителя;

3 - блок охлаждения огневого днища;

4 - корпус блока подачи окислителя;

5 - днище;

6 - коаксиальные форсунки;

7 - каналы подачи

окислителя;

8 - каналы подачи генераторного газа;

9 - корпус блока охлаждения огневого днища;

10 - каналы;

11 - огневое днище;

12 - втулки;

13

- каналы;

14 - смесительная выравнивающая полость.

Предложенная смесительная головка состоит из блока подачи генераторного газа 1, блока подачи окислителя 2, образующих блок подачи компонентов топлива, и блока охлаждения огневого днища 3. Блок подачи окислителя состоит из корпуса 4 и днища 5, в которых установлены двухкомпонентные коаксиальные форсунки 6 с каналами 7 подачи окислителя и каналами 8 подачи генераторного газа.

Блок охлаждения огневого днища состоит из корпуса 9, в днище которого выполнены каналы 10, и огневого днища 11. Между днищами корпуса 9 и огневым 11 установлены втулки 12, охватывающие с кольцевым зазором наконечники форсунок 6. На периферийной части огневого днища 11, между втулками 12 и огневой стенкой камеры сгорания выполнены каналы 13, соединенные с полостью блока охлаждения.

Между блоком подачи компонентов 2 и блоком охлаждения огневого днища 3 выполнена смесительная выравнивающая полость 14, соединенная с полостью блока подачи генераторного газа 1 при помощи каналов 8 внутри форсунок 6 и с полостью блока охлаждения огневого днища 3 при помощи каналов 10.

Предложенная смесительная головка работает следующим образом.

Окислитель из полости блока подачи окислителя 2 по каналам 7 внутри форсунок 6 поступает в камеру сгорания для дальнейшего использования.

Одна часть горючего из полости блока охлаждения огневого днища 3 по каналам 10, выполненным в днище корпуса 9, поступает в смесительную выравнивающую полость 14, ограниченную днищем 5 корпуса 4 и днищем корпуса 9, где перераспределяется по форсункам головки, перемешивается с поступившим генераторным газом и по втулкам 12 подается в камеру сгорания. Другая часть горючего но каналам 13 поступает в камеру сгорания между втулками 12 и огневой стенкой камеры сгорания, что обеспечивает пониженное соотношение компонентов в данной зоне и улучшает условия охлаждения стенки.

Генераторный газ из полости блока генераторного газа 1 но каналам 8 внутри форсунок 6 поступает в смесительную выравнивающую полость 14, где перемешивается с горючим, поступившим в смесительную выравнивающую полость из полости блока охлаждения огневого днища 3 по каналам 10, выполненным в днище 9, перераспределяется по втулкам 12 головки и поступает в камеру сгорания.

Использование предложенного технического решения позволит повысить удельный импульс тяги за счет уменьшения неравномерности распределения расхода генераторного газа по форсункам головки и улучшения условий работы периферийных форсунок.

Реферат

Смесительная головка предназначена для ракетных двигателей больших тяг. В смесительной головке камеры сгорания жидкостного ракетного двигателя выполнена смесительная выравнивающая полость, соединенная с полостями блока охлаждения огневого днища, блока подачи генераторного газа и камеры сгорания, а по периметру огневого днища, напротив периферийных форсунок, на участке, ширина которого не превышает диаметра проходного сечения форсунки окислителя, выполнены каналы, соединяющие полость камеры сгорания с полостью блока охлаждения огневого днища. Наиболее оптимальные условия работы смесительной головки достигаются в случае, если площадь каналов, расположенных у каждой периферийной форсунки, равна 0,15-0,2 площади проходного сечения форсунки окислителя, (например, кислорода). Такое выполнение смесительной головки позволит повысить экономичность работы камеры сгорания и удельный импульс тяги. 1 з.п.ф-лы, 5 ил.

Комментарии