Турбореактивный двигатель и способ его работы - RU2674172C1

Код документа: RU2674172C1

Чертежи

Описание

Группа изобретений относится к газотурбинным установкам и турбореактивным двигателям (ТРД) летательных аппаратов.

Повысить термодинамическую эффективность современных турбореактивных двигателей можно путем использования камер сгорания, работающих в режиме непрерывно - детонационного горения. В детонационной волне достигается максимальная концентрация химической энергии, запасенной в горючем, энергия выделяется в режиме самовоспламенения при очень высоких локальных давлениях и температурах в тонком слое ударно - сжатой топливной смеси. В непрерывно - детонационной камере сгорания полное давление можно повысить на ~15% - 20% по сравнению с обычной камерой сгорания турбореактивного двигателя при прочих равных условиях. (Фролов С.М., Дубровский А.В., Иванов B.C. Трехмерное численное моделирование непрерывно вращающейся детонации в кольцевой камере сгорания с широким зазором при раздельной подаче горючего и окислителя, журнал «Горение и взрыв», 2013, №6, с. 83-89) [1].

В патенте US 8082728 В2, F02K 5/02, F02K 7/00, 27.12.2011, [2] предложен газотурбинный двигатель (ГТД), который содержит вентилятор, установленный на одном валу с турбиной, расположенной на выходе непрерывно - детонационной камеры сгорания, образованной внешним корпусом, имеющим форму усеченного конуса, и спиральным каналом, выполненным на поверхности внутреннего тела.

Недостатком данного изобретения является отсутствие охлаждения детонационной камеры сгорания, что существенно ограничивает время непрерывной работы двигателя, а также не предусмотрено предотвращение влияния косых ударных волн, возникающих в непрерывно - детонационной камере сгорания, на работоспособность двигателя.

В патенте WO 2012/142485 А2, G06Q 10/00, 21.06.2012, [3], предлагается способ организации рабочего процесса в газогенераторе с непрерывно - детонационной камерой сгорания газотурбинного двигателя и конструкция такого двигателя, который содержит компрессор, установленный на входе в газогенератор с непрерывно - детонационной кольцевой камерой сгорания, на выходе из которой установлена турбина. Причем компрессор и турбина расположены на одной оси. Горючая смесь поступает в камеру сгорания через систему каналов, снабженных гидравлическими диодами, предотвращающими возможность обратного течения продуктов горения.

Недостатком данного изобретения является отсутствия охлаждения детонационной камеры сгорания, что существенно ограничивает время непрерывной работы двигателя, а также не предусмотрено предотвращение влияния косых ударных волн, возникающих в непрерывно - детонационной камере сгорания, на работоспособность двигателя.

В патенте US 8544280 В2, F02K 7/02, F02C 5/00, 01.10.2013, [4]. предложен способ организации рабочего процесса в газотурбинном двигателе с непрерывно - детонационной камерой сгорания и устройство для его реализации.

В данном способе подготовка топливной смеси происходит в кольцевой камере смешения в результате аэродинамического взаимодействия струй топлива и окислителя, подаваемого в камеру смешения в направлении, заданном винтовыми каналами центрального тела камеры смешения, а образованная топливная смесь сгорает в детонационной волне, непрерывно циркулирующей в кольцевой камере сгорания с гладкими стенками. Для подачи окислителя в камеру смешения используется компрессор, который установлен на входе в камеру смешения и приводится в движение при помощи турбины, расположенной на выходе из камеры сгорания.

Устройство, в котором реализован описанный выше способ, содержит газогенератор с проточной кольцевой непрерывно - детонационной камерой сгорания. Она образована внешним цилиндрическим корпусом и центральным цилиндрическим телом, имеет камеру смешения, расположенную на входе в камеру сгорания, изолятор, установленный между камерой смешения и камерой сгорания и предназначенный для предохранения камеры смешения от воздействия детонационной волны, непрерывно циркулирующей в камере сгорания. На входе камеры смешения располагается компрессор, а на выходе камеры сгорания устанавливается турбина.

Основная проблема практической реализации такого устройства - разработка долговечной турбины, испытывающей значительные нестационарные термомеханические нагрузки вследствие пульсаций давления и температуры в выходном сечении камеры сгорания. Кроме того, конструкция турбины должна быть приспособлена и оптимизирована к работе в условиях неравномерных и нестационарных полей скорости с учетом наличия зон сверхзвукового и дозвукового течения в выходном сечении камеры сгорания. Для исключения влияния ударной волны, идущей вверх по потоку, на камеру смешения и на воздушный поток от вентилятора, между камерой смешения и камерой сгорания установлен изолятор ударной волны, который усложняет конструкцию двигателя. Используемая детонационная камера сгорания не обеспечивает детонацию распыленного жидкого топлива в виде авиационного керосина и требует размещение газообразного топлива на борту летательного аппарата, что приводит к увеличению массогабаритных характеристик двигателя.

Известен турбореактивный двигатель и способ его работы, основанные на использовании непрерывно - детонационной камеры сгорания на жидком топливе (WO 2016/060581 А1, 21.04.2016 [5]).

В баках на борту большинства воздушных летательных аппаратов находится жидкое топливо (авиационный керосин), поэтому целесообразно в непрерывно - детонационной камере сгорания реализовать гетерогенную детонацию. Гетерогенная детонация, т.е. детонация распыленного жидкого топлива, распространяется в двухфазной среде, состоящей из газообразного окислителя, капель жидкого топлива и, в общем случае, топливных пленок на ограничивающих поверхностях. Горючая топливная смесь образуется в результате частичного предварительного испарения капель и пленок в исходной топливной смеси, аэродинамического дробления капель и пленок в газовом потоке за лидирующей ударной волной детонационного фронта, а также за счет испарения фрагментов дробления микрокапель и турбулентно - молекулярного смешения паров топлива с окислителем.

Непрерывно - детонационная камера сгорания реализует гетерогенную детонацию и включает кольцевую секцию смешения с пористыми проницаемыми матричными форсунками для подачи в них авиационного керосина и камеру сгорания с блоком топливных форсунок для подачи жидкого топлива в виде струй.

При подаче жидкого топлива в матричную форсунку образуется пристеночная пленка, которая покрывает все внутренние поверхности смесительной секции, обеспечивая активную тепловую защиту стенок смесительной секции от перегрева, кроме того, создает эффект шероховатости внутренних поверхностей во входной части смесительной секции. Блок топливных форсунок выполнен в виде щелей на внутренних поверхностях камеры сгорания, ориентированных таким образом, чтобы часть топлива оседала на внутренних поверхностях камеры сгорания с образованием вторичных пристеночных пленок, покрывающих внутренние поверхности камеры сгорания.

Для локализации детонирующего слоя ниже по течению от системы топливных форсунок, оси отверстий топливных форсунок выполнены под острым углом к образующей поверхности камеры сгорания, так, что вектор скорости топлива на срезе форсуночного отверстия имеет не только радиальную, но и осевую составляющую, направленную вниз по потоку.

В качестве инициатора детонации используются одна или несколько инициирующих трубок, сообщающихся с камерой сгорания через перепускные отверстия. Инициирующая трубка представляет собой устройство, обеспечивающее генерацию инициирующей детонационной волны в результате перехода горения в детонацию, причем топливная смесь в инициирующей трубке состоит из тех же топливных компонентов.

Инициирующая трубка присоединена к камере сгорания так, что струя продуктов детонации за инициирующей детонационной волной входит в камеру сгорания по винтовой линии вверх или вниз по потоку окислителя. Угол подъема винтовой линии не превышает 45°, а направление вращения винтовой линии определяет направление вращения самоподдерживающихся детонационных волн в камере сгорания. Перепускные отверстия, обеспечивающие сообщение инициирующей трубки с кольцевой камерой сгорания расположены на одной внешней боковой поверхности и в одном поперечном сечении камеры сгорания.

Недостатком такого технического решения является отсутствие мероприятий по использованию ударных волн, идущих вверх по потоку для создания электрической энергии и отсутствие регулирования неравномерности температурного поля газа перед турбиной охлаждающим воздухом.

Наиболее близким аналогом предложенной группы изобретений является способ организации рабочего процесса в непрерывно -детонационной камере сгорания в составе газотурбинного двигателя и устройство для его реализации, предложенный в патенте WO 2014/178746 A1, F23R 7/00, 06.11.2014 [6 - прототип]. Согласно предложенному способу осуществляют непрерывную подачу топлива и предварительно сжатого в компрессоре воздуха в кольцевую непрерывно - детонационную камеру сгорания, инициирование и распространение детонации в образовавшемся слое топливо - воздушной смеси, после чего смешанный газовый поток направляют на сопловой аппарат первой ступени турбины. Кроме того, осуществляют ослабление возмущений давления ударных волн, бегущих вверх и вниз по потоку от слоя с непрерывным детонационным горением в газодинамическом изоляторе (успокоителе) и регулирование температуры и неравномерности температурного поля газа перед турбиной охлаждающим воздухом. Для предотвращения проскока детонации вверх по потоку топливные компоненты в камеру сгорания подают раздельно. Для ослабления возмущений давления ударной волны, бегущей от слоя с непрерывным детонационным горением вверх и вниз по потоку, в конструкции газодинамического изолятора используют расширение сечения по направлению к компрессору и турбине ГТД. Для снижения гидравлических потерь и обеспечения повышения полного давления и термодинамической эффективности рабочего цикла воздух подают в осевом направлении непосредственно в широкий кольцевой зазор камеры сгорания. Для непрерывного образования детонирующего слоя топливной смеси, а также для обеспечения одновременного распространения нескольких детонационных волн, бегущих друг за другом (что повышает равномерность энерговыделения), топливо подают через систему топливных форсунок в боковых стенках кольцевого зазора. Для дополнительного регулирования температуры и неравномерности температурного поля газа перед турбиной охлаждающий воздух, перепускаемый из компрессора ГТД, подают в поток продуктов детонации на расширяющемся участке кольцевого канала перед турбиной ГТД. Устройство, в котором реализован известный способ, включает кольцевую непрерывно - детонационную камеру сгорания в составе газотурбинного двигателя, выполненную в виде кольцевого зазора между внешней и внутренней цилиндрическими поверхностями с осью симметрии, оборудованную каналами подачи топлива и топливными форсунками. Воздух в камеру сгорания поступает из спрямляющего аппарата последней ступени компрессора через верхний газодинамический изолятор. Ниже по течению от камеры сгорания расположен нижний газодинамический изолятор, состоящий из кольцевого участка с зазором постоянной ширины, являющегося продолжением камеры сгорания, и кольцевого участка переменного сечения с отверстиями/соплами для подачи вторичного воздуха. К нижнему газодинамическому изолятору присоединен сопловой аппарат первой ступени турбины. Охлаждающий воздух, используемый для регулирования уровня температуры и неравномерности температурного поля перед турбиной, поступает от компрессора ГТД во внутренний и внешний кольцевые каналы, коаксиальные с камерой сгорания, и далее, через отверстия - в нижний газодинамический изолятор. Часть верхнего газодинамического изолятора выполнена в виде сужающегося (по направлению течения) кольцевого канала с прямолинейной или криволинейной образующей конуса.

Течение воздуха по внутренним и внешним кольцевым каналам организовано так, чтобы перепад давления на отверстиях/соплах части нижнего газодинамического изолятора был предпочтительно критическим или сверхкритическим. Скорость воздуха на срезе отверстий/сопел должна достигать или превышать местную скорость звука.

Недостатком данного изобретения является отсутствие управляемого вектора тяги. Кроме того, используемая детонационная камера сгорания не обеспечивает детонацию распыленного жидкого топлива в виде авиационного керосина и требует размещение газообразного топлива на борту летательного аппарата, что приводит к увеличению массогабаритных характеристик двигателя.

Задачей предложенного изобретения являются создание турбореактивного двигателя с непрерывно - детонационными камерами сгорания, работающими на жидком топливе (авиационном керосине).

Технический результат, достигаемый при реализации предлагаемого изобретения - создание двигателя с повышенной термодинамической эффективностью, способного создавать высокую тягу, производить электроэнергию, иметь небольшие массогабаритные характеристики, и систему управления, обеспечивающую широкий диапазон изменения вектора тяги.

Указанный технический результат достигается тем, что в известном турбореактивном двигателе, содержащем компрессор, основную непрерывно - детонационную камеру сгорания с каналами подачи топлива, топливными форсунками и инициатором детонации, сопловой аппарат и турбину, согласно предложению для одновального двухконтурного двигателя он снабжен затурбинной полостью, в которой расположены четыре непрерывно - детонационные камеры сгорания, имеющие форму замкнутых кольцевых секторов, вход каждой из которых снабжен управляемой воздушной заслонкой и соединен с воздушным каналом наружного контура, а выход снабжен датчиками давления. Вход основной непрерывно - детонационной камеры сгорания соединен с воздушным каналом внутреннего контура, при этом коэффициент двухконтурности двигателя равен или больше единицы. На выходе основной непрерывно - детонационной камеры сгорания расположен газодинамический успокоитель, представляющий собой кольцевой канал конечной длины, вход которого сообщен с воздушным каналом наружного контура и с выходом основной непрерывно - детонационной камеры сгорания. На валу двигателя также размещена электрическая машина, соединенная с блоком аккумуляторных батарей, с которым в свою очередь электрически соединен кольцевой пьезогенератор, установленный на входе в основную непрерывно - детонационную камеру сгорания. Пьезогенератор состоит из двух частей, разделенных буфером, при этом одна часть выполнена из материала, выдерживающего высокие импульсные механические нагрузки, а другая - из блока пьезоэлектрических элементов, соединенных электрически параллельно. Вокруг внутренних поверхностей основной и затурбинных непрерывно - детонационных камер сгорания установлены кольцевые охлаждающие рубашки, входные концы которых соединены с каналами, имеющими управляющие клапаны, для подачи под давлением жидкого топлива, а их противоположные концы закрыты наглухо. Внутри охлаждающих рубашек установлены проницаемые матричные форсунки и блоки топливных форсунок. Для охлаждения наружных поверхностей четырех затурбинных непрерывно - детонационных камер сгорания в местах, соприкасающихся с горячим газовым потоком, выходящим из турбины, установлена замкнутая с торца кольцевая охлаждающая полость, внутри которой находятся матричные форсунки и блок топливных форсунок. Для регулирования массового расхода газа в каждой непрерывно - детонационной камере сгорания в двигателе имеется система автоматического управления, в которую входит компьютер, электрически связанный с каналом управляющего воздействия, клапанами регулирования подачи топлива, управляемыми воздушными заслонками и датчиками давления.

Указанный технический результат достигается также тем, что в известном способе работы турбореактивного двигателя, включающем процесс сжатия воздуха в компрессоре, непрерывную раздельную подачу топлива и сжатого воздуха на вход основной непрерывно - детонационной камеры сгорания, и подачу воздуха в канал для ее охлаждения, инициирование детонации, обеспечивающей сгорание топливо - воздушной смеси, регулирование неравномерности температурного поля газа перед турбиной охлаждающим воздухом, подачу смешанного газового потока на сопловой аппарат и далее на турбину для его расширения и создания тяги, согласно предложению воздух из канала наружного контура в качестве окислителя направляют в четыре затурбинные непрерывно - детонационные камеры сгорания. В основную непрерывно - детонационную камеру сгорания воздух направляют из канала внутреннего контура, при этом пропускную способность канала наружного контура увеличивают настолько, чтобы коэффициент двухконтурности двигателя был больше или равен единице. Кольцевые охлаждающие рубашки используют для подачи под давлением через матричные форсунки и блоки топливных форсунок жидкого топлива в основную и затурбинные непрерывно - детонационные камеры сгорания, при этом охлаждают их внутренние поверхности. Для охлаждения наружных поверхностей четырех затурбинных непрерывно - детонационных камер сгорания в местах, соприкасающихся с горячим газовым потоком, выходящим из турбины, используют замкнутую с торца кольцевую охлаждающую полость, которую под давлением заполняют жидким топливом и через матричную форсунку и блок топливных форсунок подают топливо в нижнюю часть затурбинных непрерывно - детонационных камер сгорания. Периодические механические воздействия по пьезогенератору косой ударной волны, идущей из основной непрерывно - детонационной камеры сгорания, используют для получения импульсной электроэнергии, направляемой в блок аккумуляторных батарей. Для регулирования массового расхода газа в каждой непрерывно - детонационной камере сгорания используют автоматическую систему управления.

При создании ТРД и способа его работы учитывались особенности непрерывно - детонационной камеры сгорания. Одна из ее важных особенностей состоит в том, что для обеспечения устойчивого детонационного горения на вход камеры сгорания достаточно подать окислитель (воздух) с давлением в два раза ниже, чем давление, необходимое для традиционной гетерогенной камеры сгорания. Это позволяет построить одновальный, двухконтурный двигатель, в котором при использовании непрерывной детонационной камеры сгорания исключаются компрессор и турбина высокого давления, что приводит к улучшению массогабаритных характеристик силовой установки и аэродинамического качества летательного аппарата.

При построении предлагаемого двигателя на одном валу размещают вентилятор, компрессор, электрическую машину и турбину. При этом после компрессора устанавливают разделительный корпус, создающий наружный и внутренний контуры, через которые проходят воздушные потоки. У существующих двухконтурных двигателей воздух по внутреннему контуру поступает в камеру сгорания, а по наружному контуру воздух, проходя мимо камеры сгорания и турбины, поступает на охлаждение сопла и обеспечивает небольшую дополнительную тягу. Разделение потоков характеризуется степенью двухконтурности:

m=Gn / Gv,

где Gn - расход воздуха через наружный контур,

Gv - расход воздуха через внутренний контур.

Для истребителей оптимальными являются значения m = 0,2…0,5, а для транспортных самолетов, у которых необходимо обеспечить высокую экономичность на дозвуковых длительных полетах m = 8…11.

Предлагается структуру ТРД построить на использовании активной степени двухконтурности, принципиальное отличие которой от существующих структур состоит в том, что воздух из наружного контура в качестве окислителя поступает в четыре непрерывно - детонационные камеры сгорания, расположенные в затурбинной полости. Для обеспечения в них детонационного горения и больших суммарных газовых потоков, а следовательно, и общей тяги, необходимо увеличить пропускную способность наружного контура. При этом увеличится и коэффициент активной двухконтурности, который должен быть равен или больше единицы.

В предлагаемой структуре ТРД после турбины вдоль внутренней поверхности затурбинной полости по кругу размещают четыре непрерывно - детонационные камеры сгорания. Форма четырех затурбинных непрерывно - детонационных камер сгорания выполнена в виде замкнутых кольцевых секторов, внутреннее пространство этих камер сгорания под давлением заполняется авиационным керосином. Топливо из этого закрытого с торца пространства через пористую проницаемую матричную форсунку и блок топливных форсунок поступает в верхнюю половину секции смешения и камеры сгорания.

Высокие температуры при детонационном горении требуют для обеспечения длительной непрерывной работы двигателя хорошее охлаждение наружных и внутренних поверхностей непрерывно - детонационной камеры сгорания. Внешняя поверхность стенки основной непрерывно - детонационной камеры сгорания охлаждается воздухом наружного контура, а внутренняя - топливом, поступающим в охлаждающую рубашку для ввода в камеру сгорания. Четыре затурбинные непрерывно - детонационные камеры сгорания охлаждаются только топливом. Для охлаждения наружных поверхностей стенок четырех затурбинных камер сгорания, в местах, соприкасающихся с горячим газовым потоком, выходящим из турбины, создана кольцевая, замкнутая с торца, охлаждающая полость, заполняемая под давлением топливом. Из нее через проницаемую пористую матричную форсунку и блок топливных форсунок топливо поступает в нижнюю часть секции смешения и камеры сгорания каждой затурбинной непрерывно - детонационной камеры сгорания. Внутренние стенки четырех затурбинных камер сгорания также охлаждаются топливом, поступающим в охлаждающие рубашки, находящиеся внутри каждой камеры сгорания.

Массовый расход газа, проходящего через каждую камеру сгорания, регулируется изменением выходного сечения клапана, через который топливо под давлением подается в охлаждающую рубашку или с помощью управляемой воздушной заслонки, регулирующей прохождение воздуха в наружном контуре. При постоянном значении расхода воздуха, поступающего в камеру сгорания, изменение количества подаваемого топлива приводит к изменению значения коэффициента избытка горючего, вызывающего изменение массового расхода газа, проходящего через камеру сгорания. Если в каждую камеру сгорания подавать одинаковое количество топлива, то у всех камер сгорания будет одинаковый массовый расход газа и одинаковая тяга а, следовательно, и давления на выходе каждой камеры сгорания будут одинаковым. В этом случае основной газовый поток и четыре газовых потока из затурбинных непрерывно - детонационных камер сгорания будут исходить в одном продольном направлении, создавая суммарную тягу. При этом в соответствии с режимом работы двигателя значение тяги можно увеличивать или уменьшать, подавая изменяемые по величине, но одинаковые количества топлива для каждой камеры сгорания.

Таким образом, такая структура построения турбореактивного двигателя, в которой одновременно работают пять камер сгорания, создающих раздельные газовые потоки, обеспечит огромную суммарную тягу. При этом построена новая система управления непрерывно - детонационными камерами сгорания, которая обеспечит регулирование тяги в широких пределах. Сущность группы изобретений поясняется чертежами.

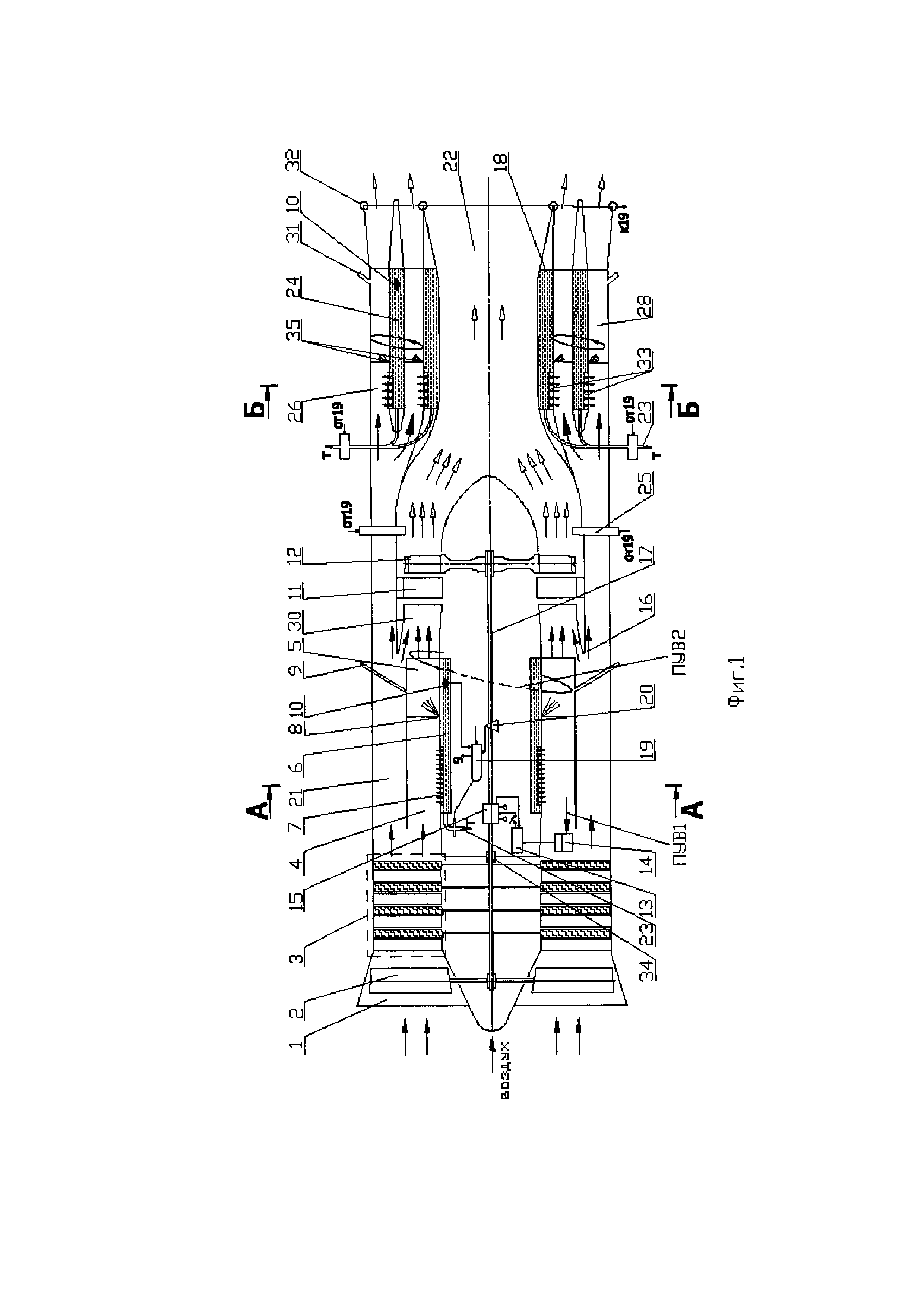

Фиг. 1 - продольный разрез турбореактивного двигателя с основной и четырьмя затурбинными непрерывно - детонационными камерами сгорания;

Фиг. 2 - разрез двигателя по линии А-А;

Фиг. 3 - разрез двигателя по линии Б-Б;

Фиг. 4 - схема движения детонационной и двух ударных волн, где

НДКС - непрерывно - детонационная камера сгорания;

ПУВ1 - пульсирующая ударная волна, идущая вверх по потоку,

ПУВ2 - пульсирующая ударная волна, идущая вниз по потоку;

ДВ - детонационная волна;

Прд - продукты детонации;

Т - топливо.

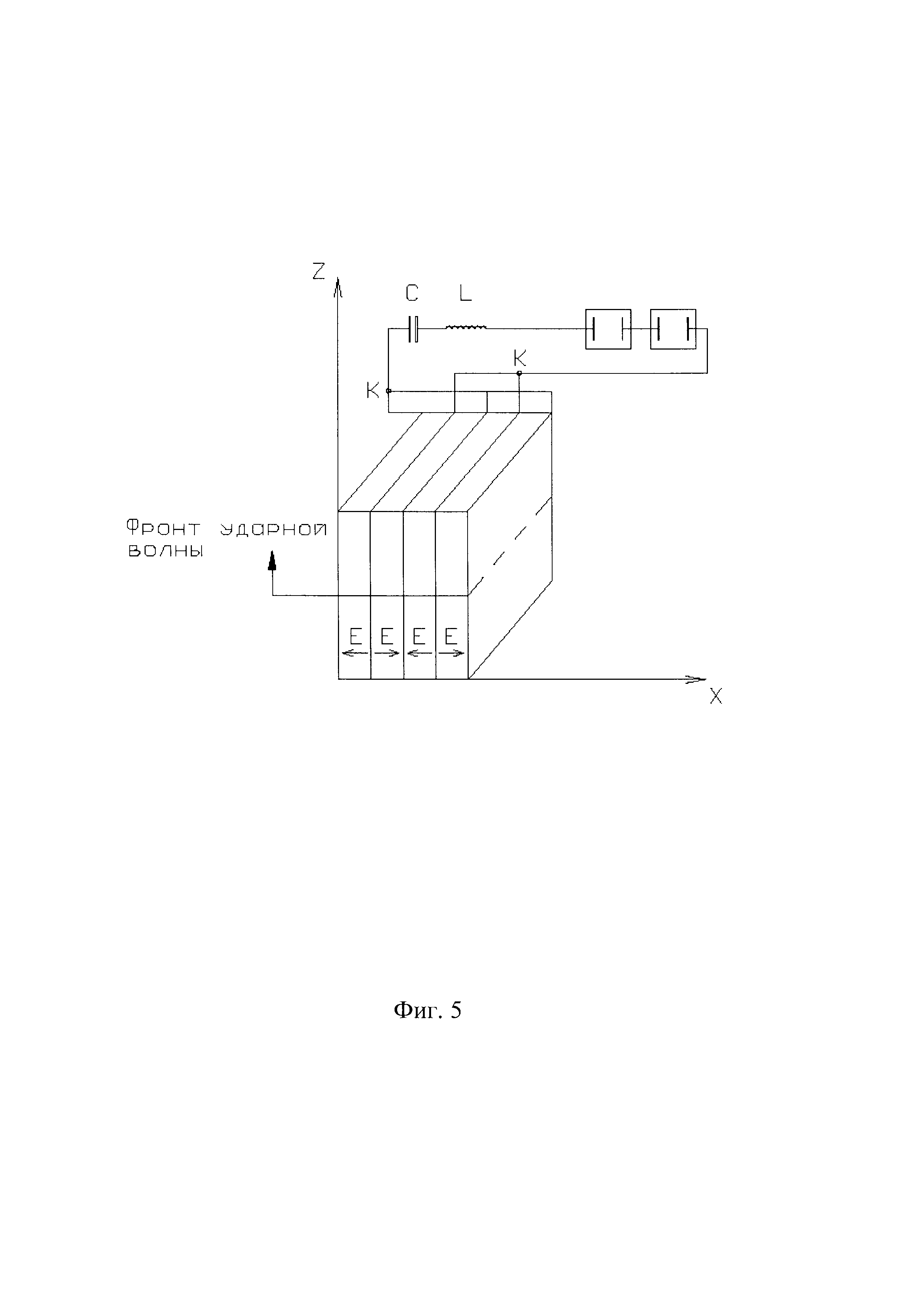

Фиг.5 - схема работы пьезогенератора.

Предлагаемый турбореактивный двигатель состоит из следующих элементов и узлов, представленных на фиг. 1:

1 - воздухозаборник;

2 - вентилятор;

3 - компрессор;

4 - секция смешения основной непрерывно - детонационной камеры сгорания;

5 - камера сгорания основной непрерывно - детонационной камеры сгорания;

6 - кольцевая рубашка охлаждения основной непрерывно - детонационной камеры сгорания;

7 - проницаемая матричная форсунка основной непрерывно - детонационной камеры сгорания;

8 - блок топливных форсунок основной непрерывно - детонационной камеры сгорания;

9 - инициатор детонации основной непрерывно - детонационной камеры сгорания;

10 - датчики измерения температуры жидкого топлива;

11 - сопловой аппарат турбины;

12 - турбина;

13 - блок аккумуляторных батарей;

14 - пьезогенератор;

15 - электрическая машина;

16 - разветвление воздушного канала наружного контура;

17 - вал двигателя;

18 - внутреннее кольцо охлаждения четырех затурбинных непрерывно - детонационных камер сгорания;

19 - компьютер;

20 - датчик числа оборотов;

21 - воздушный канал наружного контура;

22 - реактивное сопло;

23 - канал с управляемым клапаном подачи под давлением жидкого топлива в рубашки охлаждения пяти непрерывно - детонационных камер сгорания;

24 - рубашка охлаждения и подачи жидкого топлива в четыре затурбинные детонационные камеры сгорания;

25 - управляемая воздушная заслонка;

26, 27, 28, 29 - четыре затурбинные непрерывно - детонационные камеры сгорания;

30 - газодинамический успокоитель;

31 - инициаторы детонации в четырех затурбинных непрерывно - детонационных камерах сгорания;

32 - датчики давления;

33 - проницаемые матричные форсунки четырех затурбинных непрерывно - детонационных камер сгорания;

34 - магнитожидкостное уплотнение вала;

35 - блок топливных форсунок в четырех затурбинных непрерывно - детонационных камерах сгорания.

Предлагаемый турбореактивный двигатель состоит из перечисленных выше элементов и узлов, которые связаны между собой следующим образом.

Основная непрерывно - детонационная камера сгорания состоит из секции смешения (4) и детонационной камеры сгорания (5). Со стороны внутренней поверхности камера сгорания связана с рубашкой охлаждения (6), внутри которой находятся проницаемая матричная форсунка (7) и блок топливных форсунок (8). Кроме того, в непрерывно - детонационную камеру сгорания входит инициатор детонации (9). По составу и взаимосвязи элементов каждая из четырех непрерывно - детонационных камер сгорания (26, 27, 28, 29), находящихся в затурбинной полости, аналогична основной камере сгорания и состоит из проницаемой матричной форсунки (33), блока топливных форсунок (35) и инициатора детонации (31).

На валу двигателя (17) установлены вентилятор (2), находящийся в воздухозаборнике (1), компрессор (3), магнитожидкостное уплотнение вала (34), электрическая машина (15), соединенная с блоком аккумуляторных батарей (13), датчик числа оборотов вала (20) и турбина (12). Разделительный корпус двигателя делит пространство после компрессора на два кольцевых канала, один из которых образует внутренний контур, сжатый воздух по которому подается на вход основной непрерывно - детонационной камеры сгорания, а второй канал - наружный контур (21), сжатый воздух по которому подается на вход четырех затурбинных непрерывно - детонационных камер сгорания (26, 27, 28, 29). Перед камерами сгорания (26, 27, 28, 29) в наружном контуре установлены управляемые воздушные заслонки (25). Топливо (авиационный керосин) подается из баков летательного аппарата в секции смешения и в непрерывно - детонационные камеры сгорания через регулируемые клапаны подачи топлива канала (23) во все охлаждающие кольцевые рубашки (6 и 24) через находящиеся в них проницаемые матричные форсунки (7 и 33) и блоки топливных форсунок (8 и 35). Охлаждающие рубашки (6 и 24) кроме того выполняют функцию охлаждения с помощью керосина внутренних поверхностей всех непрерывно - детонационных камер сгорания. На выходе основной детонационной камеры сгорания расположен газодинамический успокоитель (31), в который поступает выходящий из камеры сгорания газовый поток и воздух через разветвление (16) воздушного канала наружного контура. В результате смешения и успокоения суммарного потока он поступает в сопловой аппарат турбины (11) и далее на турбину (12). После турбины кольцевой газовый поток проходит между четырех непрерывно - детонационных камер сгорания (26, 27, 28, 29), на выходе которых установлены датчики давления (32), и выходит в воздушное пространство через сопло (22). Для исключения нагрева наружной поверхности затурбинных непрерывно - детонационных камер сгорания (26, 27, 28, 29), проходящим горячим газовым потоком, установлено внутреннее кольцо охлаждения (18), в котором находятся проницаемые матричные форсунки (33) и блок топливных форсунок (35). Для автоматического управления двигателем создана система управления, состоящая из компьютера (19), соединенного с каналом подачи управляющего воздействия (на чертеже не указан) путем изменения угла установки рукоятки управления двигателем (РУД). Объектами управления, связанными с вычислительным устройством (компьютером), являются управляемые клапаны подачи жидкого топлива (23) и управляемые воздушные заслонки (25). Чувствительными элементами системы управления, связанными с компьютером, являются датчик частоты вращения вала (20), датчики температуры (10) и датчики давления (32). На входе в основную непрерывно - детонационную камеру сгорания установлен кольцевой пьезогенератор (14), состоящий из двух частей, разделенных буфером. Одна часть пьезогенератора выполнена из материала, выдерживающего высокие импульсные механические нагрузки, а другая - из блока пьезоэлектрических элементов, соединенных электрически параллельно.

Турбореактивный двигатель работает следующим образом.

Окислитель (воздух) из воздухозаборника (1) вентилятором (2) и с помощью компрессора (3) подают по внутреннему контуру на вход основной непрерывно - детонационной камеры сгорания, а по наружному контуру - на вход четырех затурбинных камер сгорания. При этом воздух во все камеры сгорания поступает постоянно, так как газовый поток из основной непрерывно - детонационной камеры сгорания вращает турбину (12) и связанный с ней вал (17), на котором находится компрессор (3). Авиационный керосин из самолетных баков под давлением подают в кольцевые охлаждающие рубашки (6, 24, 18), из которых через проницаемые матричные форсунки (7, 33) и блоки топливных форсунок (8, 35) топливо поступает в камеры сгорания (5, 26, 27, 28, 29). Образовавшаяся топливо - воздушная смесь только один раз при запуске двигателя поджигают инициатором детонации (9). В результате в непрерывно - детонационной камере сгорания возникает детонационное горение и вращающаяся детонационная волна, в которой достигается максимальная концентрация химической энергии, запасенной в горючем. Эта энергия выделяется в режиме самовоспламенения при очень высоких локальных давлениях и температурах в тонком слое ударно - сжатой топливо - воздушной смеси. В дальнейшем детонационное горение самопроизвольно поддерживается в непрерывно - детонационных камерах сгорания в течение всей работы двигателя.

При работе основной непрерывно - детонационной камеры сгорания, на ее выходе создается неравновесный с неравномерным полем скорости течения газовый поток, с пульсациями давления и температуры, а также возникают две косые ударные волны ПУВ1 и ПУВ2 (Фиг. 4). Пульсирующая ударная волна ПУВ1 идет вверх по потоку, а ПУВ2 - вниз по потоку. Механические воздействия ПУВ1 по пьезогенератору (14) обеспечивают создание электрических импульсов. Пульсирующая ударная волна ПУВ2 идет вместе с газовым потоком вниз в газодинамический успокоитель (30). В результате ввода в успокоитель (30) холодного воздуха из канала (21) через разветвление (16) и смешивания газов в том числе и с помощью ПУВ2 газовый поток приходит в упорядоченное состояние. Такой газовый поток уже можно подавать на сопловой аппарат (11), и далее на лопатки турбины (12), которая вращается и через вал (17) приводит во вращение компрессор (3) и ротор электрической машины (15). Электрическая машина работает в режиме электрогенератора, подзаряжая блок аккумуляторных батарей (13). Кроме того, выходящий из турбины (12) газовый поток, проходя через сопло (22), создает реактивную тягу. При этом холодный воздух, проходящий по каналу (21), осуществляет охлаждение внешней стенки основной непрерывно - детонационной камеры сгорания, а для охлаждения внутренних стенок всех камер сгорания используют жидкое топливо, протекающее в охлаждающих рубашках (6, 24, 18).

Для создания суммарной тяги или изменения ее направления используют четыре затурбинные детонационные камеры сгорания (26, 27, 28, 29). При управлении летательным аппаратом летчик ставит РУД в требуемое положение, тем самым направляет в управляющий канал команду, идущую на вход компьютера (19). В соответствии с содержанием полученной команды компьютер формирует сигнал на регуляторы подачи топлива (23). В зависимости от степени открытия регуляторов (23) в охлаждающую рубашку (6), кольцевую охлаждающую полость (18), и в охлаждающие рубашки (24) четырех затурбинных непрерывно - детонационных камер сгорания (26, 27, 28, 29), под давлением подается соответствующее количество топлива, которое через проницаемые матричные форсунки (7, 33) и блоки топливных форсунок (8, 35) поступает в основную и затурбинные (26, 27, 28, 29) непрерывно - детонационные камеры сгорания. Одновременно из компьютера (19) поступает сигнал на четыре управляемые воздушные заслонки (25), которые пропускают воздух в камеры сгорания (26, 27, 28, 29). Созданная в камерах сгорания топливо - воздушную смесь автоматически поджигается, создавая в камерах сгорания газовые потоки, которые на выходе складываясь, увеличивают реактивную тягу двигателя. Возможность с помощью регуляторов подачи топлива (23) и управляемых воздушных заслонок (25) изменять массовый расход газовых потоков в четырех затурбинных непрерывно - детонационных камерах сгорания (26, 27, 28, 29), позволяет не только регулировать общую тягу двигателя, но и управлять в горизонтальной и вертикальных плоскостях направлением вектора тяги.

Для регулирования массового расхода газа в каждой непрерывно - детонационной камере сгорания создана система управления с отрицательной обратной связью, которая включает управляющие воздействия, компьютер с программой управления, клапаны регулирования подачи топлива или воздуха в непрерывно - детонационные камеры сгорания и датчики давления на выходах затурбинных непрерывно - детонационных камер сгорания. Для увеличения тяги при неизменном направлении движения летательного аппарата пилот с помощью РУД посылает в компьютер сигнал с соответствующими характеристиками. В компьютере полученная информация и информация с датчиков давления на выходе затурбинных непрерывно - детонационных камер сгорания обрабатывается программой, которая формирует команды для изменения на одинаковую величину проходные сечения датчиков подачи топлива в четыре затурбинные непрерывно - детонационные камеры сгорания. В результате детонационного горения во всех камерах сгорания увеличится на одинаковое значение суммарный газовый поток, который приведет к увеличению общей тяги двигателя.

Для изменения направления полета летательного аппарата (Фиг. 3) в горизонтальной плоскости влево пилот с помощью РУД посылает в компьютер сигнал с соответствующими характеристиками. В компьютере полученная информация и информация с датчиков давления на выходе камер сгорания обрабатывается программой, которая формирует команды для уменьшения проходных сечений датчиков подачи топлива в камеры сгорания 27 и 26 и на увеличение проходных сечений датчиков подачи топлива в камеры сгорания 29 и 28. В результате разницы давлений на выходе между камерами сгорания 27, 26 и камерами сгорания 29, 28 газовые потоки камер сгорания, отклоняясь, будут воздействовать на газовый поток, выходящий из основной камеры сгорания отклоняя суммарный газовый поток влево. Чтобы отклонение было на требуемый угол и с максимальной скоростью необходимо мощность основного газового потока, выходящего после турбины, уменьшить до требуемой величины за счет перехода основной детонационной камеры сгорания на более низкий режим работы. Аналогично для поворота в горизонтальной плоскости вправо система управления уменьшит суммарный газовый поток и давление на выходе камер сгорания 27 и 26 и увеличит в камерах сгорания 29 и 28. Для изменения направления полета в вертикальной плоскости изменяются суммарные газовые потоки в камерах сгорания 29, 26 и 28, 27.

В настоящее время управление вектором тяги турбореактивного двигателя осуществляют механически путем поворота реактивного сопла с кардановым или шарнирным подвесом. Предлагаемое техническое решение не имеет механического элементов и устройств, обеспечивающих изменения направления вектора тяги, не требуют значительного отбора мощности на управление вектором тяги и при этом имеют минимальную инерционность отклонения суммарного газового потока.

В непрерывно - детонационной камере сгорания создаются две ударные волны, одна из которых идет в сторону вентилятора, а другая в сторону турбины (Фиг. 4). Косую ударную волну, идущую вверх по потоку к вентилятору, не ослабляют, а преобразуют ее механические воздействия в импульсную электрическую энергию. Для этого на входе основной непрерывно - детонационной камеры сгорания, где выходит косая ударная волна, устанавливают кольцевой пьезогенератор, состоящий из двух частей, разделенных буфером. Ту часть пьезогенератора, по которой воздействует ударная волна, выполняют из материала, выдерживающего высокие механические нагрузки, а другая часть состоит из блока пьезоэлектрических элементов, соединенных электрически параллельно. Механические воздействия ударной волны через буфер передаются блоку сегнетоэлектриков, и за счет их ударной деполяризации преобразуются в импульсную электрическую энергию (Фиг. 5).

Для ослабления ударной волны, идущей вниз по потоку, и снижения неравновесности выходящего из камеры сгорания горячего потока, создают газодинамический успокоитель. Такой успокоитель представляет собой кольцевой канал конечной длины, в котором выполнена кольцевая спиральная дорожка, обеспечивающая смешение газовых потоков.

При сжатии и нагреве газового потока в непрерывно - детонационной камере сгорания происходит ввод энергии в поток - создается его неравновесность, которая характеризуется функцией термодинамического состояния - энтропией потока. При этом в пространстве выходящего газового потока формируется диссипативная структура, с большой энтропией. При введении в диссипативные структуры возмущений, таких как подвод, отвод энергии могут возникать локальные изменения энтропии, (см. Пригожий И., Кондепуди Д., Современная термодинамика. От тепловых двигателей до диссипативных структур, Москва, Мир, 2002 [7]). При введении в неравновесный горячий поток, выходящий из камеры сгорания, холодного воздуха (отвод энергии) происходит локальное уменьшение энтропии, приводящее к повышению полного давления и к упорядоченному состоянию газового потока. Для стабилизации неравновесного газового потока, приведения его к упорядоченному состоянию, воздух из наружного воздушного канала после охлаждения внешней поверхности основной непрерывно - детонационной камеры сгорания разделяется на две части, и одна часть поступает в полость газодинамического успокоителя, а вторая идет на вход четырех за турбинных непрерывно - детонационных камер сгорания. Вращающаяся в газодинамическом успокоителе косая ударная волна увеличивает процесс смешения газовых потоков и при этом существенно ослабляется. Смешанный газовый поток направляется на сопловой аппарат турбины, создавая тягу.

Построение турбореактивного двигателя на основе непрерывно - детонационных камер сгорания обеспечивает двигателю новую структуру и новые свойства, которые отражены в существенных признаках, представленных в способе работы и устройстве турбореактивного двигателя.

При технической реализации предполагаемого изобретения использовались методы трехмерного численного моделирования и экспериментально на стендах исследовалась непрерывно - детонационная камера сгорания для использования в турбореактивных двигателях. Определены условия существования детонационного процесса. Показано, что для получения устойчивого непрерывно - детонационного рабочего процесса в непрерывно - детонационной камере сгорания предпочтительно организовать распределенную подачу жидкого керосина через радиальные отверстия, выполненные под острым углом в ее стенках. Расчеты показали, что с расширенным каналом охлаждения, с удлиненным газодинамическим успокоителем, непрерывно - детонационная камера сгорания позволила в выходном сечении снизить приблизительно на 50% амплитуду установившихся пульсаций статического давления, уменьшить радиальную неравномерность температуры газа перед направляющим аппаратом турбины.

Аналитические исследования показали, что статическое давление в непрерывно - детонационной камере сгорания на крейсерском режиме оказалось в 1,5-2 раза ниже, чем давление в штатной камере сгорания изделия 99, в результате появилась потенциальная возможность построения одновального двигателя путем исключения из него компрессора высокого давления и турбины высокого давления. Изменения конструкции двигателя не приведет к снижению его тепловой мощности, а наоборот обеспечат существенное повышения тяги.

Предлагаемый турбореактивный двигатель будет иметь высокую тягу и небольшие массогабаритные характеристики, создавать электроэнергию для бортового использования и эффективно управлять величиной и направлением суммарной тяги. Такой ТРД можно будет устанавливать в качестве движителя на перспективных истребителях шестого поколения и на беспилотных аппаратах.

Реферат

Изобретения относятся к турбореактивному двигателю и способу его работы. Одновальный двухконтурный турбореактивный двигатель содержит компрессор, турбину, основную непрерывно-детонационную камеру сгорания с каналами подачи топлива, топливными форсунками и инициатором детонации, газодинамический успокоитель, сопловой аппарат и турбину. В затурбинной полости двигателя расположены четыре непрерывно-детонационные камеры сгорания, имеющие форму замкнутых кольцевых секторов, вход каждой из которых соединен с воздушным каналом наружного контура. Вход основной камеры сгорания соединен с воздушным каналом внутреннего контура. Коэффициент двухконтурности двигателя равен или больше единицы. На валу двигателя размещена электрическая машина, соединенная с блоком аккумуляторных батарей. С блоком аккумуляторных батарей соединен также кольцевой пьезогенератор, состоящий из двух частей, разделенных буфером. Вокруг внутренних поверхностей основной и затурбинных камер сгорания установлены кольцевые охлаждающие рубашки с проницаемыми матричными форсунками и блоками топливных форсунок. Для охлаждения наружных поверхностей четырех затурбинных камер сгорания в местах, соприкасающихся с горячим газовым потоком, выходящим из турбины, установлена кольцевая охлаждающая полость с матричными форсунками и блоком топливных форсунок. В двигателе имеется система автоматического управления, в которую входит компьютер, связанный с каналом управляющего воздействия, клапанами регулирования подачи топлива, управляемыми воздушными заслонками, датчиками температуры и давления. Изобретение направлено на повышение термодинамической эффективности двигателя, тяги, уменьшение массогабаритных характеристик, расширение диапазона изменения вектора тяги. 2 н.п. ф-лы, 5 ил.

Комментарии