Способ калибровки множества исполнительных механизмов, присоединённых к приводному кольцу, в системе управления для поворота выхлопных створок в поворотном сопле и система управления для регулирования величины перемещения множества распределённых по окруж - RU2222707C2

Код документа: RU2222707C2

Чертежи

Описание

Изобретение относится в целом к авиационным газотурбинным двигателям и более точно к поворотным выхлопным соплам, предназначенным для них.

Типовой высокоэффективный, форсированный газотурбинный двигатель включает в себя регулируемое сверхзвуковое выхлопное сопло, которое является асимметричным относительно продольной оси или аксиальной осевой линии. Сопло имеет множество примыкающих друг к другу в окружном направлении основных выхлопных створок, в свою очередь присоединенных к множеству примыкающих друг к другу в окружном направлении вспомогательных выхлопных створок. Вспомогательные створки с помощью соответствующих наружных соединительных элементов, работающих на сжатие, присоединены к общему стационарному корпусу, также служащему опорой основным створкам.

Этот узел выполнен с шарнирными соединениями по типу четырехстержневых рычажных механизмов с целью изменения площади сечения потока выхлопных газов, обозначенной А8, у критического сечения (горловины) сопла между основными и вспомогательными створками и для изменения площади сечения потока у выходного сечения сопла, обозначенной А9, у расположенного ниже по потоку конца вспомогательных створок. Соответствующие линейные исполнительные механизмы, такие как гидроцилиндры, распределены по окружности вокруг корпуса и имеют соответствующие выходные тяги, присоединенные к соплу для поворота основных створок с целью регулирования площади критического сечения и, следовательно, регулирования соотношения площади выходного сечения и площади критического сечения.

С целью повышения маневренности летательных аппаратов с форсированными газотурбинными двигателями разрабатываются поворотные выхлопные сопла. В патенте США 4994660, уступленном правопреемнику по настоящей заявке, раскрывается осесимметричное поворотное выхлопное сопло (Axisymmetric Vectoring Exhaust Nozzle) (AVEN®). В данном типе сопел основное приводное кольцо окружает соответствующие кулачки на наружных поверхностях основных створок и в рабочем положении присоединяется к множеству основных линейных исполнительных механизмов, которые управляют его аксиальным положением, перпендикулярным аксиальной осевой линии сопла. Наружные соединительные элементы в этом сопле присоединены к вспомогательному приводному кольцу, которое в свою очередь присоединено к множеству вспомогательных линейных исполнительных механизмов, прикрепленных к корпусу.

В процессе работы аксиальное поступательное перемещение или скольжение основного кольца обеспечивает регулировку поворота основных створок и, соответственно, площади критического сечения сопла. Вспомогательное кольцо также может скользить в осевом направлении для обеспечения независимого регулирования поворота вспомогательных створок и, соответственно, регулирования как площади выходного сечения, так и соотношения площадей. Кроме того, вспомогательное кольцо может быть наклонено в пространстве для того, чтобы вызвать поворот вокруг горизонтальной (поперечной) оси ("тангаж") или поворот вокруг вертикальной оси ("рыскание") или оба этих движения вспомогательных створок с тем, чтобы обеспечить поворот сопла, при котором выхлопные газы выпускаются из двигателя под небольшим углом к осевой линии двигателя в отличие от их выпуска коаксиально к осевой линии, что имеет место в обычных неповоротных выхлопных соплах.

Поскольку вспомогательные створки выполнены с возможностью поворота, они приводят к существенному повышению сложности конструкции сопла и ее реализации. По этой причине на имя заявителя по настоящей заявке было выдано много дополнительных патентов по различным признакам (элементам) выхлопного сопла AVEN®. Эти патенты относятся как к механическим элементам сопла, так и к системам управления для него.

Поскольку в сопле используется множество примыкающих друг к другу в окружном направлении вспомогательных створок, должны быть также предусмотрены соответствующие уплотнения между створками для предотвращения утечек между створками в процессе позиционирования створок в соответствующих пределах поворота. Тем не менее эти пределы поворота ограничены для того, чтобы избежать утечек между створками или нежелательной деформации различных элементов.

Кроме того, разрабатывается система управления для поворотного сопла, реализуемая на программируемом контроллере с цифровым управлением, которая предназначена для управления исполнительными механизмами в замкнутых цепях обратной связи. В контроллере сопла, как правило, имеются предельные значения для предотвращения чрезмерного поворота сопла в рамках механических характеристик элементов сопла. И, кроме того, контроллер сопла должен быть достаточно быстродействующим, чтобы обрабатывать требуемые данные в реальном времени для чрезвычайно быстрого маневрирования сопла и летательного аппарата с приводом от соответствующего двигателя.

Сложность сопла дополнительно возрастает при использовании более трех исполнительных механизмов для вспомогательного приводного кольца с целью обеспечения дублирования. Наличие дублирующих технических средств требует прецизионного управления четырьмя или более исполнительными механизмами для предотвращения противодействия по отношению к исходным трем исполнительным механизмам, которые определяют плоскость вспомогательного кольца. В некоторых конструкциях может оказаться желательным использовать две системы дублирующих вспомогательных исполнительных механизмов, каждая из которых будет иметь три исполнительных механизма. Следовательно, необходимо обеспечить синхронное управление шестью исполнительными механизмами, чтобы предотвратить возникновение нагрузки противодействия между ними и гарантировать синхронную работу всех исполнительных механизмов.

Обеспечение синхронной работы многих исполнительных механизмов становится еще более сложной задачей вследствие наличия дублирующих датчиков или детекторов положения, встроенных в эти механизмы. Стандартное управление с обратной связью требует измерения величины выходного перемещения (хода) отдельных исполнительных механизмов, которое сравнивается в контроллере с соответствующим задающим сигналом для него, при этом разница между заданной и измеренной величиной перемещения приводится к минимальному или нулевому значению в замкнутой цепи. Следовательно, точные измерения в цепи обратной связи имеют важное значение для скоординированной работы нескольких исполнительных механизмов.

Известны способ калибровки множества исполнительных механизмов, присоединенных к приводному кольцу, в системе управления для поворота выхлопных створок в поворотном сопле и система управления для регулирования величины перемещения множества распределенных по окружности исполнительных механизмов (см. патент США 6109021).

Однако при изготовлении отдельных исполнительных механизмов требуются значительные затраты и исходная калибровка, чтобы гарантировать то, что дублирующие датчики положения в них не только обеспечивают одинаковый выходной сигнал по отношению друг к другу, но и одинаковый выходной сигнал по отношению к взаимодействующим исполнительным механизмам, регулирующим вектор тяги. Типовой датчик положения выполнен в виде линейно регулируемого дифференциального трансформатора (LVDT - Linear Variable Differential Transformer), который, как правило, включает в себя удлиненную катушку с выходным напряжением, изменяющимся линейно в зависимости от перемещения выходной тяги исполнительного механизма в осевом направлении. Следовательно, в процессе исходного изготовления линейно регулируемые дифференциальные трансформаторы должны быть тщательно выставлены в отдельных исполнительных механизмах для получения от них одинакового линейного выходного сигнала в интервале между минимальным и максимальным значениями в процессе работы.

Кроме того, также требуются значительные затраты средств и времени для крепления отдельных исполнительных механизмов к соответствующему поворотному кольцу с целью исходной установки кольца перпендикулярно осевой линии сопла с тем, чтобы при скоординированном перемещении отдельных исполнительных механизмов, присоединенных к кольцу, можно было обеспечить точное скольжение кольца исключительно в осевом направлении и наклон кольца для выполнения поворота кольца как вокруг горизонтальной (поперечной) оси ("тангажа"), так и вокруг вертикальной (нормальной) оси ("рыскания").

Требуется изготовление и сборка ряда вспомогательных исполнительных механизмов, прикрепленных к вспомогательному приводному кольцу, с высокой степенью точности ввиду наличия заданных и жестких алгоритмов управления, занесенных в память контроллера сопла, который управляет работой сопла. Следовательно, отклонения в исходной калибровке линейно регулируемых дифференциальных трансформаторов в нескольких исполнительных механизмах и погрешности установки исполнительных механизмов относительно вспомогательного приводного кольца приведут к отклонениям эксплуатационных характеристик поворотного сопла, которые трудно скорректировать в самом контроллере, если вообще это возможно сделать.

Таким образом, желательно разработать усовершенствованную систему управления исполнительными механизмами, обеспечивающими поворот выхлопного сопла, которая автоматически калибрует неоткалиброванные или неправильно откалиброванные исполнительные механизмы в системе привода сопла в сборе.

Поставленная выше задача решается тем, что создан способ калибровки множества исполнительных механизмов, присоединенных к приводному кольцу, в системе управления для поворота выхлопных

створок в поворотном сопле, включающий в себя следующие операции:

установку выходных тяг указанных исполнительных механизмов в соответствующие первые положения,

измерение величины

перемещения исполнительных механизмов в первых положениях,

установку выходных тяг в соответствующие вторые положения, отличающиеся от первых положений,

измерение величины перемещения

исполнительных механизмов во вторых положениях,

калибровку измеренной величины перемещения для каждого из исполнительных механизмов в целях получения для них общей линейной характеристики.

Способ дополнительно включает в себя повторную установку выходных тяг в первые положения, повторное измерение величины перемещения исполнительных механизмов в первых положениях и проверку указанной общей линейной характеристики. При этом измерительные операции выполняют, используя соответствующие датчики положения, каждый из которых имеет выходную характеристику, по существу, линейную по отношению к перемещению исполнительного механизма. Способ также может дополнительно содержать продублированное измерение величины перемещения для каждого из исполнительных механизмов в первом и втором положениях и калибровку продублированной измеренной величины перемещения для каждого из исполнительных механизмов для получения по существу одинаковых линейных характеристик, причем калибровка включает в себя постоянные смещения и наклона для каждого из датчиков с целью получения общей линейной характеристики. Указанные выходные тяги устанавливают во вторые положения по очереди и затем смещают из этих положений.

В способе согласно изобретению первые положения представляют собой отказоустойчивые положения между отведенным положением минимума и выдвинутым положением максимума выходных тяг, и вторые положения представляют собой указанные положения минимума. Выходные тяги отводят в указанные положения минимума по очереди, и остающиеся выходные тяги из выходных тяг устанавливают так, чтобы обеспечить возможность беспрепятственного перемещения отводимой выходной тяги в положение минимума.

Поставленная задача решается также и тем, что система управления для регулирования величины перемещения множества распределенных по окружности исполнительных механизмов, имеющих выходные тяги, прикрепленные к приводному кольцу, выполненному с возможностью позиционирования для управления вектором тяги в выхлопном сопле газотурбинного двигателя, включает в себя множество датчиков положения, предназначенных для измерения величины перемещения исполнительных механизмов, контроллер, соединенный в рабочем положении с исполнительными механизмами и датчиками в замкнутых цепях обратной связи для независимого регулирования величины перемещения исполнительных механизмов, причем датчики не откалиброваны и имеют различные характеристики для исполнительных механизмов между различными первыми и вторыми положениями выходных тяг, и контроллер включает в себя средство для калибровки датчиков между первыми и вторыми положениями с целью получения общей линейной характеристики для них. При этом средство калибровки включает в себя постоянные смещения и наклона для каждого из указанных датчиков с целью получения общей линейной характеристики. Каждый из исполнительных механизмов имеет дублирующую пару датчиков, и постоянные смещения и наклона для каждой пары дублирующих датчиков обеспечивают калибровку указанных датчиков для получения, по существу, одинаковой линейной характеристики от них.

Предпочтительные и

приведенные в качестве примера варианты осуществления изобретения, а также его дополнительные задачи и преимущества более конкретно описаны в нижеследующем подробном описании, рассматриваемом

совместно с сопровождающими чертежами, в которых:

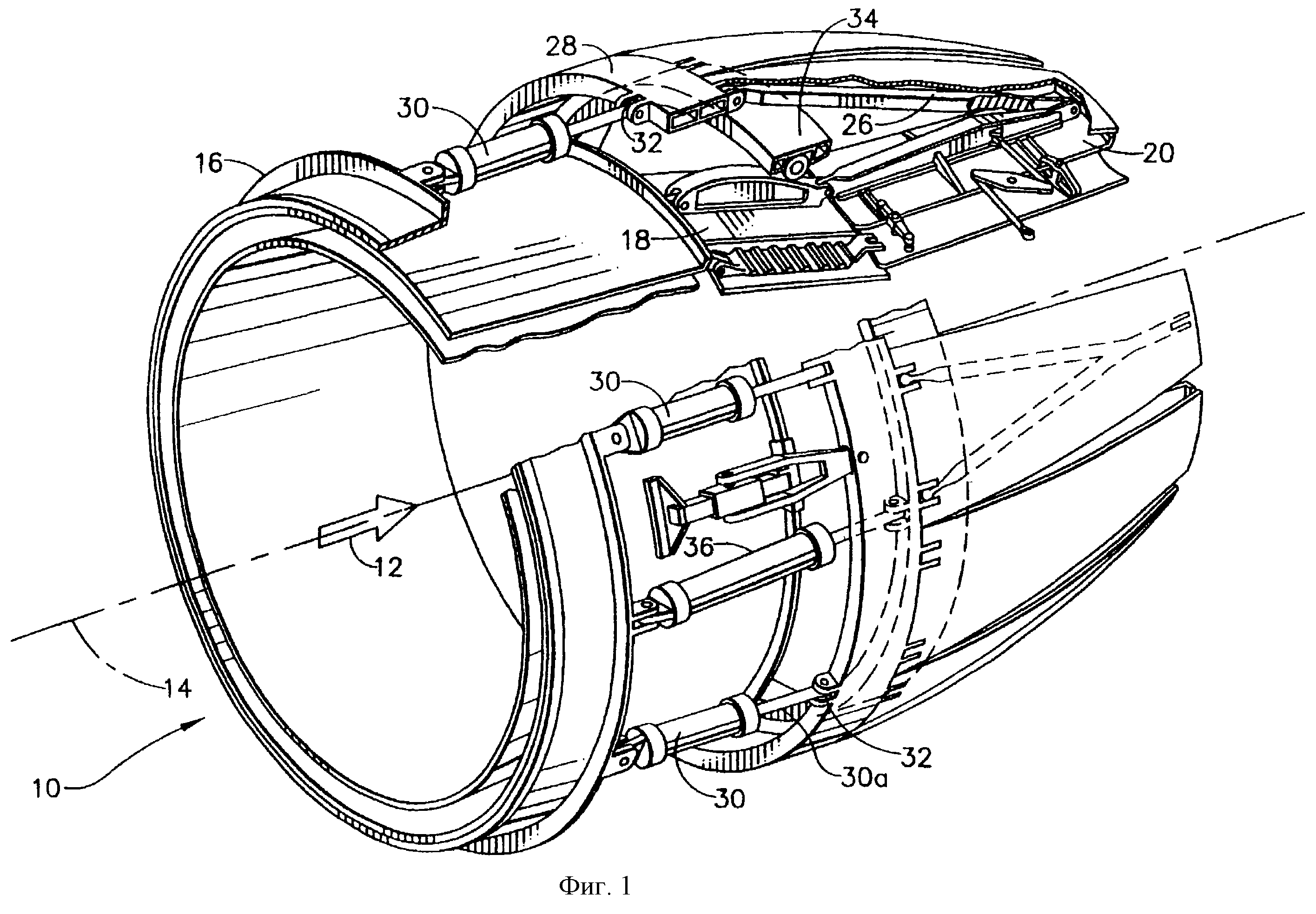

фиг. 1 представляет собой изометрическое, выполненное частично в сечении изображение осесимметричного поворотного выхлопного сопла

газотурбинного двигателя в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг. 2 представляет собой вертикальный, выполненный частично в сечении

вид выхлопного сопла, изображенного на фиг.1, который показывает один из нескольких вспомогательных исполнительных механизмов, присоединенных к вспомогательному приводному кольцу для поворота

выхлопного сопла;

фиг. 3 представляет собой схематичное изображение двух дублирующих приводных систем с тремя исполнительными механизмами каждая, присоединенных к вспомогательному кольцу,

показанному на фиг.1 и 2, и системы управления для них, предназначенной для привода исполнительных механизмов в замкнутых цепях обратной связи;

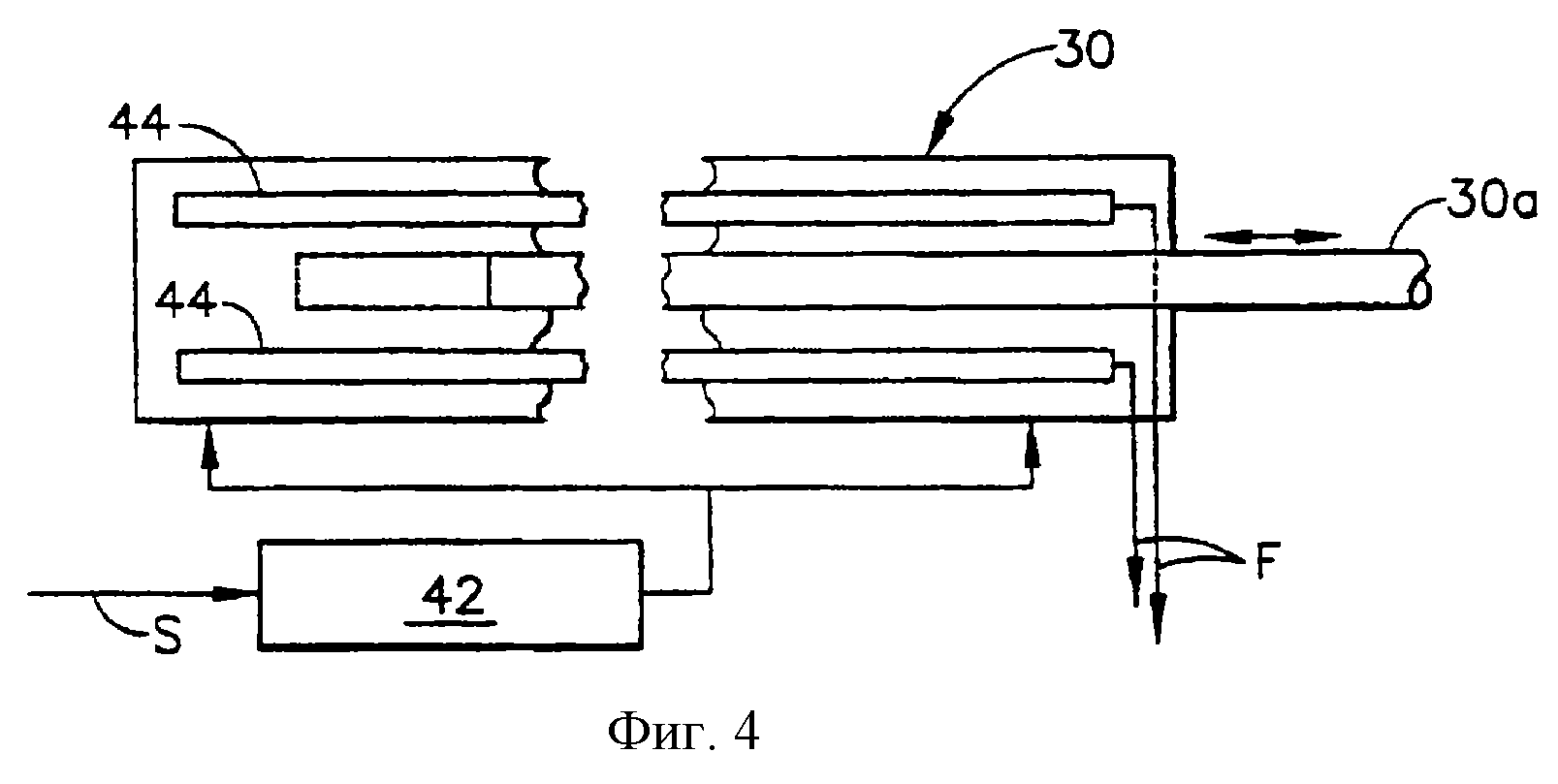

фиг. 4 представляет собой схематичное

изображение одного из вспомогательных исполнительных механизмов, показанных на фиг.3, включая дублирующую пару датчиков выходного положения;

фиг.5 представляет собой приведенный в виде

примера график, показывающий зависимость линейного выходного сигнала датчиков положения исполнительных механизмов от величины перемещения (хода) до выходной тяги;

фиг. 6 представляет собой

блок-схему (алгоритма) приведенного в качестве примера способа калибровки системы управления, изображенной на фиг.3, для получения общего линейного выходного сигнала от исполнительных механизмов

системы управления, изображенных на фиг.5.

На фиг. 1 и 2 изображено приведенное в качестве примера осесимметричное поворотное выхлопное сопло 10, в которое поступают выхлопные газообразные продукты 12 сгорания из форсированного, турбовентиляторного газотурбинного двигателя (не показан) для создания тяги для привода летательного аппарата (не показан) в полете. Сопло 10 является осесимметричным относительно продольной оси, или аксиальной осевой линии, 14 и имеет неподвижный или стационарный кольцеобразный корпус 16, который соответствующим образом неподвижно присоединен к каналу (не показан) для выхлопных газов газотурбинного двигателя с целью приема выхлопных газов 12 из него.

Как лучше всего видно на фиг.2, сопло 10 имеет множество примыкающих друг к другу в окружном направлении (по окружности) основных выхлопных створок 18, присоединенных к корпусу 16 у своих передних концов с возможностью поворота. Множество примыкающих друг к другу в окружном направлении вспомогательных выхлопных створок 20 присоединены с возможностью поворота у своих передних концов к задним концам соответствующих основных створок 18 и образуют критическое сечение (горловину) 22 с минимальной площадью сечения потока, обозначенной А8. Задние, или расположенные ниже по потоку, концы вспомогательных створок 20 образуют выходное сечение 24 сопла, имеющее площадь сечения потока, обозначенную А9.

Задние концы вспомогательных створок 20 присоединены с возможностью поворота к соответствующим распределенным по окружности наружным соединительным элементам 26, работающим на сжатие и имеющим передние концы, присоединенные с возможностью поворота к общему вспомогательному приводному кольцу 28. По меньшей мере, три распределенных по окружности вспомогательных исполнительных механизма 30 прикреплены с возможностью поворота в соответствующих местах (шарнирах) 32 присоединения к общему вспомогательному кольцу 28. Вспомогательные исполнительные механизмы 30 представляют собой линейные исполнительные механизмы, такие как гидроцилиндры, имеющие соответствующие выходные тяги 30а, которые могут быть избирательно выдвинуты или отведены для обеспечения соответствующего поступательного перемещения вспомогательного кольца 28 у соответствующих мест (шарниров) 32 присоединения.

Поскольку вспомогательные створки 20 присоединены у своих задних концов к соответствующим наружным соединительным элементам 26, которые в свою очередь присоединены к вспомогательному кольцу 28, поступательное перемещение вспомогательного кольца 28 можно использовать для регулирования площади А9 сечения потока в выходном сечении 24 и соответствующего отношения А9/А8, представляющего собой отношение площади выходного сечения к площади критического сечения.

Для регулировки площади А8 критического сечения 22 каждая из основных створок 18 имеет соответствующий кулачок на своей наружной стороне, который входит в контакт с соответствующими роликами, установленными в основном приводном кольце 34, которое окружает основные створки 18. Как показано на фиг. 1, множество основных исполнительных механизмов 36, например три, присоединены с возможностью поворота у своих передних концов к корпусу 16 и имеют соответствующие выходные тяги, присоединенные с возможностью поворота к основному кольцу 34.

Поскольку основные створки 18 присоединены с возможностью поворота у своих передних концов к корпусу 16, давление выхлопных газов 12 во время работы заставляет основные створки смещаться радиально наружу для входа в контакт с основным кольцом 34, которое регулирует размер критического сечения 22. 3а счет поступательного перемещения основного кольца 34 в осевом направлении вперед или назад профиль кулачка на задних сторонах основных створок 34 (? 18) регулирует поворот створок и соответствующую площадь критического сечения 22.

Таким образом, основные и вспомогательные створки выполнены с возможностью независимого управления ими с помощью соответствующих им исполнительных механизмов и колец для регулирования площадей критического сечения 22 и выходного сечения 24, а также отношения А9/А8 указанных площадей. Кроме того, за счет наклона вспомогательного кольца 28 вспомогательные створки 20 могут быть смещены под углом или повернуты относительно осевой линии 14 для управления вектором тяги.

Вышеописанное выхлопное сопло 10 имеет в целом обычную конфигурацию, за исключением некоторых деталей вспомогательных исполнительных механизмов 30, которые приводят в движение вспомогательное кольцо 28, и системы управления для них. Дополнительные детали данного сопла можно найти в патенте США 4994660, который указан ранее в описании.

На фиг.3 схематично показана усовершенствованная система 38 управления в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения, предназначенная для регулировки величины перемещения вспомогательных исполнительных механизмов 30, прикрепленных к вспомогательному кольцу 28, которое в свою очередь присоединено к наружным соединительным элементам 26 и вспомогательным створкам 20, как показано на фиг.2, для управления вектором тяги в выхлопном сопле.

В предпочтительном варианте осуществления два комплекта, каждый из которых состоит из трех вспомогательных исполнительных механизмов 30, по отдельности присоединены к вспомогательному кольцу 28 для обеспечения его перемещения, при этом указанные комплекты дублируют друг друга и все вспомогательные исполнительные механизмы 30 требуют координации их выходных перемещений для предотвращения "столкновения" сил между ними и нежелательного напряжения или деформации во вспомогательном кольце 28.

Скоординированное перемещение вспомогательных исполнительных механизмов 30, а также основных исполнительных механизмов 36 осуществляется посредством контроллера 40 сопла, соединенного в рабочем состоянии с каждым из исполнительных механизмов 30, 36 в типовых замкнутых цепях обратной связи для независимого регулирования перемещения нескольких исполнительных механизмов в ответ на соответствующие команды или задающие сигналы. Например, на фиг.3 показаны четыре типовых управляющих задающих сигнала, включая площадь А8 критического сечения, отношение А9/А8 площадей, угол поворота вокруг горизонтальной (поперечной) оси и угол поворота вокруг вертикальной (нормальной) оси. Как было указано выше, положение основного кольца 34 в осевом направлении обеспечивает регулирование площади А8 критического сечения за счет позиционирования основных створок 18. Кроме того, осевое и наклонное положение вспомогательного кольца 28 обеспечивает регулирование отношения А9/А8 площадей, угла поворота вокруг горизонтальной (поперечной) оси (угла "тангажа") и угла поворота вокруг вертикальной оси (угла "рыскания") за счет соответствующего позиционирования вспомогательных створок 20.

Контроллер 40 сопла предпочтительно выполнен в виде цифровой программируемой вычислительной машины, такой как векторный электронный управляющий процессор (VEC - Vector Electronic Control), который может быть обычным образом запрограммирован путем введения в него алгоритмов управления или программного обеспечения для осуществления желательного управления выхлопным соплом с обратной связью.

Цепь управления с обратной связью требует измерения величины перемещения отдельных выходных тяг 30а нескольких вспомогательных исполнительных механизмов 30. На фиг.4 с большей детализацией показан изображенный в качестве примера один из вспомогательных исполнительных механизмов 30 со своей выходной тягой 30а, осевое перемещение которой обычно регулируется гидравлически. С каждым из вспомогательных исполнительных механизмов 30 связан соответствующий гидравлический регулятор 42, предназначенный для подачи рабочей жидкости под давлением с целью позиционирования выходной тяги 30а между отведенным положением минимума и выдвинутым положением максимума.

Как показано на фиг.4, каждый из вспомогательных исполнительных механизмов 30 предпочтительно имеет пару датчиков 44 положения, дублирующих друг друга и предназначенных для измерения величины перемещения соответствующих исполнительных механизмов 30, предназначенных для использования в системе управления с обратной связью. Датчики 44 в рабочем положении соединены электрическими проводами с контроллером 40 сопла в замкнутых цепях обратной связи для независимого регулирования величины перемещения исполнительных механизмов 30 в ответ на командные сигналы и измерительные сигналы обратной связи.

Отдельные вспомогательные исполнительные механизмы 30 и датчики 44 положения могут иметь любой традиционный вид, например, быть такими, как линейный гидроцилиндр (гидравлический линейный исполнительный механизм) с датчиками 44 в виде линейно регулируемых дифференциальных трансформаторов. Линейно регулируемые дифференциальные трансформаторы 44, как правило, выполнены в виде удлиненных катушек, которые электрически соединены с контроллером 40 и на которые подается соответствующее напряжение. Линейно регулируемые дифференциальные трансформаторы 44 взаимодействуют с выходной тягой 30а в каждом исполнительном механизме, так что выдвижение или отвод выходной тяги воздействует на соответствующее выходное напряжение датчиков 44, которое изменяется линейно в зависимости от величины перемещения выходной тяги.

Как правило, при положении минимума или полностью отведенном положении выходной тяги 30а возникает соответствующее минимальное выходное напряжение, а при положении максимума или полностью выдвинутом положении выходной тяги возникает максимальное выходное напряжение, при этом при промежуточных положениях между указанными выше положениями возникают напряжения, значения которых лежат на прямой наклонной линии, соединяющей точки максимального и минимального напряжения на графике зависимости выходного напряжения от величины перемещения. Следовательно, величину выходного перемещения исполнительных механизмов 30 можно измерить независимо с помощью соответствующей пары датчиков 44, которые выдают измерительные сигналы F обратной связи, характеризующие измеренную величину перемещения выходных тяг 30а.

Контроллер 40 выдает задающий сигнал S перемещения для каждого из вспомогательных исполнительных механизмов 30, который используется в соответствующих гидравлических регуляторах 42 для позиционирования выходных тяг 30 а в ответ на данный сигнал. В цепи обратной связи измеренная величина F перемещения сравнивается с заданной величиной S перемещения для выработки разностного сигнала, который приводится к минимуму или к нулевой величине, когда выходная тяга будет установлена в надлежащее положение в соответствии с задающим сигналом.

Как указано выше, отдельные вспомогательные исполнительные механизмы 30 и дублирующие датчики 44 положения в них представляют собой традиционные устройства за исключением того, что датчики 44 не обязательно должны быть исходно калиброваны с высокой точностью, как делалось ранее. Следовательно, датчики 44 могут быть поставлены неоткалиброванными в целях существенного уменьшения их стоимости. Однако, поскольку в исполнительных механизмах 30 могут быть использованы неоткалиброванные датчики 44 с целью уменьшения стоимости, скорее всего, отдельные датчики 44 в этих механизмах будут иметь различные линейные характеристики не только в каждом из нескольких вспомогательных исполнительных механизмов 30, но также и у датчиков каждого из вспомогательных исполнительных механизмов 30. Например, шесть исполнительных механизмов 30 вместе имеют двенадцать датчиков 44, при этом каждый датчик 44 будет, вероятно, иметь линейную характеристику, слегка отличающуюся от других датчиков, при смещении соответствующих выходных тяг 30а между их положениями минимума и максимума.

В соответствии с настоящим изобретением контроллер 40 сопла включает в себя средство для автоматической калибровки нескольких датчиков 44 в двух положениях выходных тяг для достижения общей линейной характеристики этих датчиков. Для более детального рассмотрения на фиг.5 показан приведенный в качестве примера график для датчиков 44, на котором видно, что перемещение выходных тяг между их положениями минимума и максимума приводит к выработке соответствующих минимального и максимального выходных сигналов, выраженных в Вольт/Вольт. Для того чтобы наиболее эффективно скоординировать выходные перемещения нескольких вспомогательных исполнительных механизмов 30, предпочтительно, чтобы ряд датчиков 44 для них имел общую линейную характеристику 46, представленную сплошной прямой линией, показанной на фиг.5, которая проходит наклонно вверх от минимального значения выходного напряжения при положении, соответствующем минимальному перемещению, до максимального значения выходного напряжения при положении, соответствующем максимальному перемещению.

Однако, с учетом неоткалиброванности отдельных датчиков 44, каждый датчик 44, скорее всего, будет иметь другую (отличающуюся) неоткалиброванную линейную характеристику 48, представленную пунктирной линией, изображенной на фиг. 5. Фактическая неоткалиброванная характеристика 48 для каждого из датчиков 44 будет изменяться случайным образом, но может быть идентифицирована постоянной А выходного смещения и постоянной В, характеризующей отличие по наклону от общей линейной характеристики 46.

График на фиг. 5 показывает, что, независимо от исходной неоткалиброванной характеристики 48 отдельных датчиков 44, они могут быть откалиброваны простым образом до общей линейной характеристики 46, в качестве которой может быть выбрана любая одна из характеристик датчиков или произвольная общая их характеристика. Калибровка измерения величины перемещения для каждого из вспомогательных исполнительных механизмов 30 может быть выполнена просто путем задания постоянных А и В смещения и наклона для каждого из датчиков 44 с целью получения общей линейной характеристики 46.

Постоянная А смещения может быть выбрана в любой точке хода исполнительного механизма для коррекции на разницу в выходных сигналах от датчиков с целью обеспечения по существу одинаковых значений в этой точке. Постоянную наклона выбирает для регулировки наклона неоткалиброванной характеристики 48 с целью согласования его с наклоном общей характеристики 46, чтобы гарантировать по существу одинаковую выходную характеристику для каждого датчика для соответствующих величин перемещения между положениями минимума и максимума. Таким образом, нет необходимости в механической калибровке отдельных датчиков 44 во время изготовления, а вместо этого осуществляют электрическую калибровку этих датчиков, используя соответствующее программное обеспечение в контроллере сопла.

Процесс калибровки проиллюстрирован более подробно на блок-схеме по приведенному в качестве примера варианту осуществления на фиг.6. По соображениям безопасности выполнение процедуры калибровки должно быть разрешено только тогда, когда летательный аппарат находится не в полете, двигатель летательного аппарата находится в режиме холостого хода и приведена в действие соответствующая блокировка, предусмотренная для режима технического обслуживания. Процедура калибровки может быть выполнена перед первоначальным использованием сопла, а также периодически при необходимости в случае механических или температурных отклонений, которые влияют на регулировку сопла.

Процедуру начинают путем установки выходных тяг 30а вспомогательных исполнительных механизмов 30 в соответствующие первые положения, обозначенные Р1 на фиг.5, которые являются промежуточными между положениями минимального и максимального выдвижения, и предпочтительно в положение отказоустойчивости. Положение отказоустойчивости - это положение, при котором выходные тяги 30а автоматически "ищут" номинальное положение, соответствующее середине хода, в случае различных состояний отказа. В положении отказоустойчивости сопло не поворачивается, а занимает соответствующее положение, такое, как при полете на крейсерской скорости, для получения номинальной реактивной тяги с целью обеспечения возможности непрерывной работы летательного аппарата обычным образом.

После этого выполняют измерение величины перемещения вспомогательных исполнительных механизмов 30 в первых положениях путем занесения сигналов F обратной связи в соответствующую память в контроллере 40. Затем выходные тяги 30а вспомогательных исполнительных механизмов 30 путем приведения в действие исполнительных механизмов устанавливают во вторые положения Р2, которые отличаются от соответствующих первых положений. На фиг.5 показано, что вторые положения Р2 предпочтительно представляют собой положения минимума или положения полного отвода соответствующих выходных тяг. Несмотря на то что различные первые и вторые положения Р1 и Р2 могут быть выбраны иным образом, отказоустойчивое первое положение P1 является предпочтительным, поскольку это положение представляет собой положение выходных тяг во время безаварийного (отказоустойчивого) режима, при котором максимальная точность предпочтительна.

Величину перемещения вспомогательных исполнительных механизмов 30 снова измеряют в соответствующих вторых положениях выходных тяг, используя соответствующие датчики 44, при этом измеренные значения F перемещения снова записываются в память контроллера.

Из этих данных по двум точкам для каждого из вспомогательных исполнительных механизмов 30 в контроллере могут быть математически определены соответствующие линии, проходящие между этими точками, в целях калибровки или коррекции измерений величины перемещения для каждого из исполнительных механизмов 30, используя измеренные величины перемещения в первых и вторых положениях для получения линейной характеристики, общей для этих механизмов. Как указано выше в связи с фиг.5, путем записи выходных сигналов датчиков в двух разных положениях хода могут быть определены соответствующие прямые линии между этими положениями и могут быть определены различия (рассогласования) между индивидуальными линейными характеристиками и общей линейной характеристикой 46, так что могут быть рассчитаны соответствующие постоянные смещения и наклона А, В. После этого указанные постоянные используют для изменения измеренных величин F перемещения в цепи обратной связи в контроллере с тем, чтобы они соответствовали общей линейной характеристике 46 в каждой из отдельных цепей обратной связи.

Следовательно, калибровку выполняют путем корректировки измеренных величин F перемещения, не принимая во внимание отсутствие единообразия (характеристик) исходных датчиков 44. Скорректированная таким образом, измеренная величина F перемещения на практике не будет отличаться от сигнала, которой был бы получен от исходно калиброванного датчика 44, но при этом достигается существенное упрощение процесса изготовления датчиков. Кроме того, калибровка системы управления может быть выполнена всякий раз, когда в этом возникнет необходимость, при этом она может быть выполнена просто и автоматически путем повторения процесса калибровки, что до настоящего времени не было возможно.

При предпочтительном варианте осуществления процедуры калибровки, проиллюстрированном на фиг. 6, после смещения исполнительных механизмов в их соответствующие первые и вторые положения и измерения величины перемещения в этих положениях для определения требуемой калибровки для этих механизмов исполнительные механизмы снова устанавливают так, что их выходные тяги оказываются в исходных или первых отказоустойчивых положениях. Снова измеряют величину перемещения нескольких исполнительных механизмов 30 в первых положениях для верификации обшей линейной характеристики нескольких датчиков, которые должны выдавать по существу идентичные выходные значения (сигналов). Дополнительная проверка процедуры калибровки может быть осуществлена путем установки соответствующих выходных тяг 30а снова во вторые положения, или положения минимума, и повторного измерения величины перемещения в этих положениях, которая должна быть по существу одинаковой для всей надлежащим образом откалиброванной системы.

Как указано выше, измерительные операции предпочтительно выполняют, используя соответствующие датчики 44 линейных перемещений, каждый из которых имеет выходную характеристику (выходной сигнал), которая по существу линейна по отношению к перемещению исполнительного механизма. Таким образом, каждая тяга исполнительного механизма может быть просто повторно установлена в двух положениях для измерения величин выходного перемещения тяг, при этом для определения соответствующих линий характеристик необходимо наличие минимум двух точек. Путем введения калибровочных постоянных А, В смещения и наклона, связанных с каждым датчиком 44, в контроллере 40 можно получить по существу одинаковые линейные характеристики для каждого из датчиков и использовать их в алгоритмах управления с обратной связью для управления соответствующими вспомогательными исполнительными механизмами 30.

Поскольку каждый вспомогательный исполнительный механизм 30 предпочтительно имеет пару дублирующих друг друга датчиков 44, величина перемещения для каждого из исполнительных механизмов измеряется с дублированием измерения, при этом каждый датчик используется как в первом, так и во втором положении. Соответствующие постоянные смещения и наклона для двух датчиков каждого вспомогательного исполнительного механизма 30 рассчитываются в контроллере 40 для калибровки продублированного измерения величины перемещения для каждого исполнительного механизма в целях получения по существу одинаковой линейной характеристики. Линейная характеристика двух датчиков в каждом вспомогательном исполнительном механизме 30 должна быть одинаковой, чтобы избежать индикации ошибок в контроллере, который обеспечивает перевод сопла в режим безаварийной работы.

Одинаковые линейные характеристики для каждого из нескольких вспомогательных исполнительных механизмов 30 также предпочтительны для предотвращения "столкновения" сил между ними и любых связанных с этим напряжений или деформаций во вспомогательном кольце. Поскольку в каждой дублирующей системе привода используются три вспомогательных исполнительных механизма 30, неточность при измерении параметров положения исполнительных механизмов просто приведет к неточности позиционирования вспомогательного кольца 28. Однако неточность при измерении величины перемещения исполнительных механизмов дублирующих систем, присоединенных к вспомогательному кольцу 28, вызовет "столкновения" сил между ними, поскольку три точки определяют плоскость, а четыре или более точек, определяемых дублирующими системами привода, должны точно соответствовать точкам для первой системы с целью поддержания перемещения вспомогательного кольца 28 в одной плоскости.

Поскольку несколько вспомогательных исполнительных механизмов 30 взаимосвязаны с помощью вспомогательного кольца 28, они могут быть смещены синхронно между первыми и вторыми положениями во время процедуры калибровки, если геометрия сопла это позволяет. Однако в предпочтительном варианте осуществления все выходные тяги 30а могут быть одновременно смещены в первое, отказоустойчивое положение, из которого отдельные выходные тяги 30а по отдельности смещают в соответствующие вторые положения, или положения минимума, по очереди, и затем смещают из этих положений. Это обеспечивает возможность перемещения отдельных выходных тяг 30а между желательными первым и вторым положениями для калибровки, не превышая возможностей смещения вспомогательных створок 20 и соответствующих уплотнений между этими створками.

Кроме того, в предпочтительном варианте осуществления отдельные выходные тяги 30а отводят в их положения минимума по очереди, при этом остальные выходные тяги 30а позиционируются соответствующим образом, чтобы обеспечить возможность беспрепятственного перемещения выходной тяги, отводимой в ее положение минимума.

Последовательное перемещение отдельных выходных тяг 30а между их первыми и вторыми положениями калибровки выполняют по очереди для каждого из трех исполнительных механизмов в отдельных, дублирующих системах. В то время, когда каждую дублирующую систему подвергают калибровке, другая дублирующая система может быть переведена в обычный обходной режим работы, который обеспечивает возможность перемещения выходных тяг без ограничения со стороны перемещающегося вспомогательного кольца 28.

Существенным преимуществом настоящего изобретения является то, что система управления во всем остальном может быть идентичной исходной (первоначальной) системе управления, за исключением того, что теперь можно использовать неоткалиброванные вспомогательные исполнительные механизмы 30 при соответствующем изменении алгоритмов управления контроллера 40 для выполнения автоматизированной калибровки электрическим путем с целью использования этих механизмов в стандартных замкнутых цепях обратной связи. Сравнительно простые постоянные коррекции или калибровки для каждого из датчиков 44 могут быть легко занесены в память контроллера и использоваться в алгоритмах управления для получения по существу одинаковой линейной характеристики нескольких датчиков 44 независимо от их исходной калибровки или отсутствия таковой. Следовательно, поворотное сопло 10 может быть откалибровано с существенным уменьшением затрат времени, при уменьшении степени вмешательства оператора и без нежелательного напряжения и деформации взаимосвязанных элементов поворотной системы, которые могли бы возникнуть вследствие отсутствия координации между ними.

Несмотря на то что в данной заявке были описаны варианты осуществления настоящего изобретения, которые рассматриваются в качестве предпочтительных примеров, для специалистов в данной области очевидны другие модификации изобретения, вытекающие из идей, изложенных в данной заявке, в приложенной формуле изобретения как находящихся в рамках сущности и объема изобретения.

Реферат

Способ и система используются для калибровки множества исполнительных механизмов, присоединенных к приводному кольцу в системе управления для поворота выхлопных створок в поворотном сопле. Исполнительные механизмы включают в себя выходные тяги, которые устанавливаются в соответствующие первые положения, в которых измеряется величина выходного перемещения. Исполнительные механизмы переустанавливаются в другие вторые положения, и снова измеряется величина выходного перемещения этих механизмов. Измеренную величину перемещения для каждого из исполнительных механизмов калибруют для получения общей линейной характеристики между первыми и вторыми положениями измерения. Откалиброванные исполнительные механизмы обеспечивают скоординированное линейное приведение их в действие в процессе перемещения (позиционирования) выходных тяг между положениями, соответствующими их минимальному и максимальному выдвижениям. Такой способ и такая система позволяют разработать усовершенствованную систему управления исполнительными механизмами, обеспечивающими поворот выхлопного сопла, которая автоматически калибрует неоткалиброванные или неправильно откалиброванные исполнительные механизмы в системе привода сопла в сборе. 10 з.п. ф-лы, 6 ил.

Комментарии