Способ осуществления цикла, приближенного к циклу карно, в двигателе внутреннего сгорания и двигатель внутреннего сгорания - RU2170831C1

Код документа: RU2170831C1

Чертежи

Описание

Изобретение относится к машиностроению и может быть использовано для создания двигателей внутреннего сгорания (ДВС).

Известно, что в ДВС достигнут КПД существенно больший (50%), чем в пароэнергетических установках ТЭЦ (32%). С тех пор, как в малооборотных дизелях в качестве топлива стали применять мазут, стоимость выработки их энергии стала значительно дешевле, чем стоимость энергии ТЭЦ. Поэтому в настоящее время эти дизели практически вытеснили пароэнергетические силовые установки на кораблях и судах всех классов и назначений, кроме атомных установок. Однако применение дизелей для крупных ТЭЦ пока невозможно из-за недостаточной единичной мощности.

КПД ДВС оказывается больше, чем у турбинных установок в основном потому, что практически реализуемая температура начала расширения рабочего тела в циклах ДВС существенно больше, чем в турбинных установках. Это происходит потому, что рабочее тело с этой максимальной температурой в ДВС действует на сопрягаемые детали очень короткое время, а остальное время цикла они соприкасаются с рабочим телом при температурах более низких. В результате эти детали приобретают какую-то среднюю температуру рабочего тела и даже более низкую в результате искусственного охлаждения, которое в ДВС более удобно исполнять, чем в турбинах. В них первая рабочая ступень постоянно подвержена максимальной температуре в начале расширения рабочего тела и детали этой ступени приобретают указанную температуру. Поэтому она не может быть такой высокой, как в ДВС. Следовательно, КПД турбинных установок, работающих по циклу Ренкина для паротурбинных установок, и по циклам газотурбинных установок получаются ниже, чем у ДВС, хотя циклы турбинных установок при тех же начальных температурах, что и в ДВС, имели бы более высокий КПД, чем циклы, реализуемые в ДВС.

Однако единичные мощности современных дизелей не превосходят 50-60 МВт даже при очень больших их габаритах. В этих дизелях средние скорости поршня не могут превосходить величину 15 м/с из-за больших инерционных сил в деталях при их возвратно-поступательном движении, а также из-за граничного трения между рабочими поверхностями поршневых колец и цилиндра, поскольку смазочный слой там имеет толщину не больше суммарной высоты неровностей сопрягаемых поверхностей. В турбинах реализуется вращательное движение с постоянной окружной скоростью до 400 м/с и более, поэтому при одинаковых силах, действующих на лопатки турбин и поршни ДВС, мощности турбин будут больше на величину отношений этих скоростей. Кроме того, в турбинах отсутствуют узлы с граничным трением.

Известные ДВС обладают и другими недостатками, относящимися к их циклам. В результате у ДВС не реализуют КПД, возможный при таких высоких температурах начала расширения, как в ДВС.

В циклах, реализуемых в ДВС, подвод тепла осуществляется при постоянном объеме (цикл Отто) или при постоянном объеме и затем при примерно постоянном давлении (смешанный цикл). Такой процесс подвода тепла значительно отличается от подвода тепла при постоянной температуре, дающего максимальный КПД. Рудольф Дизель в целях повышения КПД ДВС попытался реализовать цикл, имеющий как в циклах газовых турбин, подвод тепла при постоянном давлении (цикл Дизеля). Однако это ему не удалось, и ДВС был создан работающим по смешанному циклу, который при тех же начальных температурах расширения выше, чем цикл Отто, но ниже, чем цикл Дизеля. Эта неудача произошла потому, что при характере движения поршня близким к синусоидальному, в положении поршня вблизи верхней мертвой точки скорости движения и соответствующие скорости расширения рабочего тела оказываются очень низкими, хотя при подводе в это время тепла для сохранения постоянного давления необходимы существенно более высокие скорости расширения. Поэтому там возникает вначале рост давления практически при постоянном объеме.

Имеется и другой существенный недостаток циклов ДВС по сравнению с циклами газовых турбин. В связи с равенством объема расширения и объема сжатия в ДВС давление в конце расширения получается большим, чем давление в начале сжатия, т.е. имеет место не полное расширение газа в цилиндре. При этом даже в 4-тактном ДВС из-за наличия мертвого объема невозможно выпустить газ при постоянном давлении большим, чем давление впуска (в начале сжатия), и приходится при использовании неполностью расширенного газа в газовых турбинах дросселировать его или применять импульсные газовые турбины. То и другое не экономично.

Последний недостаток не дает возможности применять высокий наддув дизеля и создавать такое промежуточное охлаждение воздуха при его сжатии перед подачей в цилиндр, которое дает максимальное повышение КПД, как это достигается при ступенчатом сжатии и охлаждении в газотурбинных установках. Также этот недостаток является одной из причин нецелесообразности подвода тепла в цилиндре дизеля по изотерме после подвода тепла по изобаре, т.е. создавать приближение к циклу Карно, или осуществлять промежуточный подвод тепла, как в газотурбинных установках. Если продолжать подавать топливо в цилиндр в начальной части расширения после изобары, то в конце расширения давление будет увеличиваться, и потери из-за не полного расширения в цилиндре будут еще больше. Следует отметить, что реализация цикла Карно в ДВС в чистом виде практически не возможна, из-за необходимости иметь в начале расширения давление более 100 МПа.

Известны способы, в которых делаются попытки исправить указанные недостатки в ДВС, касающиеся их малой единичной мощности. Например, предлагается для увеличения скоростей поршня создавать импульсные электродинамические генераторы, содержащие разгонный ствол, в котором свободно перемещается металлический поршень со скоростью до 300 м/с. Однако в этих способах не указывается каким образом исключают большие износы ствола и поршня при длительной работе с такой большой скоростью поршня. Кроме того, при большой длине ствола и примерно такой же длине статора линейного электрогенератора и сравнительно малой длине поршня-якоря будет не эффективно использоваться этот статор и будут очень велики потери на перемагничивание его магнитопровода. В указанных способах также не предусматриваются мероприятия по увеличению КПД цикла. Кроме того, эти способы трудно осуществить в реальной конструкции из-за наличия высоких температур газа в стволе в непосредственной близости к магнитопроводу статора и поршня-якоря.

Последний недостаток устранен в устройстве импульсного дизель генератора по патенту РФ N 2045666. В цилиндре этого импульсного ДВС сжимается воздух, который подается в отдельный ускорительный цилиндр-статор линейного электрогенератора, имеющего свой поршень-ротор. Однако целесообразность такого устройства вызывает сомнение. Сжатый в цилиндре импульсного ДВС воздух лучше направлять в воздушную турбину, вращающую обычный электрогенератор, чем в линейный электрогенератор. Кроме того, указанное устройство имеет КПД не выше КПД четырехтактного дизеля. Там также не предусмотрены мероприятия, предотвращающие большие износы при увеличенной скорости поршня.

Известен способ осуществления цикла ДВС и поршневого ДВС по патенту РФ N 2075613, в котором для повышения КПД предлагается реализовать цикл с подводом тепла при постоянном давлении (цикл Дизеля). В этом способе воздух, сжатый до давления начала горения топлива, накапливают в ресивере при сохранении достигнутых параметров и используют для приготовления смеси по мере надобности. Расширение газов производят вначале в поршневой машине до величины не более 0,4 объема газов при атмосферном давлении, а затем в термодинамическом обменнике энергией, где энергия расширяющихся газов используется для двухступенчатого сжатия воздуха с промежуточным охлаждением. По расчету, результаты которого приведены в патенте, КПД такого цикла может быть около 70%. Однако этот способ осуществления цикла поршневого ДВС невозможно реализовать в предлагаемом устройстве поршневого двигателя, поскольку его часть, которая в патенте называется двигателем, не является ДВС в полном смысле этого слова. Там происходит только расширение горячих газов и более того - самая высокотемпературная его часть, а заполнение цилиндра свежим воздухом и его сжатие происходит в другой машине. Поэтому начальная температура цикла у такого двигателя реально будет не выше, чем в газовых турбинах, а, следовательно, и КПД будет не выше. При этом, такой двигатель перед газовой турбиной имеет тот недостаток, что из-за возвратно-поступательного движения деталей он не может быть создан такой большой мощности, как газовая турбина.

Из известных технических решений наиболее близким объектом к заявляемому способу по совокупности существенных признаков является "Способ осуществления цикла поршневого двигателя внутреннего сгорания" по авт. св. СССР N 1760140, F 02 D 37/00, 1990, принятый автором за прототип способа.

Этот способ осуществления цикла ДВС заключается в сжатии воздуха, подвода к нему тепла, расширении образовавшихся газов и отводе полезной работы, а также в передаче между несколькими рабочими телами механической работы и расходовании ее на совершение некоторых процессов цикла.

В этом способе КПД ДВС несколько повышается за счет предварительного сжатия свежего заряда воздуха путем передачи части механической работы расширения горячих газов (одного рабочего тела), для сжатия воздуха (другого рабочего тела).

Однако этот способ не ликвидирует указанных выше недостатков ДВС. Он не дает существенного увеличения КПД и мощности ДВС.

Из известных ДВС наиболее близким объектом к заявляемому двигателю по совокупности существенных признаков является "Силовая установка" по авт. св. СССР N 1835460, F 02 D 37/00, 1990, принятый автором за прототип устройства.

Этот поршневой ДВС имеет объемы, в которых расположены взаимодействующие рабочие тела, камеры сгорания, массы, обладающие импульсом, полученным от рабочего тела, устройство подачи топлива и отверстия, предназначенные для разгерметизации рабочего цилиндра, а также теплообменники и устройства, производящие полезную работу.

Это устройство содержит элементы, незначительно повышающие КПД и мощность ДВС: турбонаддув с дальнейшим использованием газов в парогенераторе в турбине, свободнопоршневой компрессор и др. Однако это устройство не имеет средств для существенного повышения КПД цикла и мощности двигателя.

Целью предлагаемого изобретения является создание ДВС широкого диапазона мощностей - от 50 кВт до 1 млн. кВт, а также повышение их эффективного КПД до 60-70% за счет увеличения КПД цикла до величины, близкой к КПД цикла Карно.

Для этого необходимо:

- повысить среднюю скорость поршня (скорость рабочего

тела) до 50 м/с и более;

- реализовать в ДВС новый цикл, названный реальным циклом Карно. В нем процесс расширения рабочего тела состоит из трех частей: с подводом тепла при постоянном

давлении (или с малым ростом давления) в первой части расширения, с подводом тепла при постоянной температуре во второй части расширения и без подвода тепла в третей части расширения. В этом цикле

также осуществляется отвод тепла в первой части сжатия воздуха (до значительно более высокого давления, чем в существующих ДВС) при постоянной температуре или при ступенчатом сжатии с промежуточным

охлаждением;

- уменьшить потери давления перед использованием в газовой турбине или в расширительной машине другого типа отработанных в цилиндре ДВС газов. Для этого осуществляется их впуск в

указанные машины при постоянном давлении, равным давлению в конце расширения в цилиндре: для 2-тактного ДВС - равным давлению начала сжатия (впуска в цилиндр свежего воздуха), а для 4-тактного ДВС

- большим давления начала сжатия.

В предлагаемом способе осуществления цикла ДВС с существенными изменениями используется присущий известным способам признак, в котором обеспечивают взаимодействие между рабочими телами, одновременно участвующими в работе двигателя. Например, при расширении рабочего тела в одном цилиндре механическая работа этого тела через механическое устройство передается рабочему телу в другом цилиндре и при этом оно сжимается. Известны и другие виды взаимодействий рабочих тел. Однако при подводе тепла такое взаимодействие в известных способах не приводит к повышению КПД цикла.

Предлагаемый способ может быть осуществлен в различных специальных для этого способа устройствах ДВС. Для каждого вида устройства ДВС предлагаемый способ имеет свои характерные особенности. Общим элементом для всех вариантов способа является то, что в процессе подвода тепла к одному рабочему телу в первой части его расширения передают от него механическую работу другому рабочему телу и обеспечивают при этом подводе тепла постоянное давление или уменьшение его роста. Затем возвращают от другого рабочего тела механическую работу первому рабочему телу. Во второй части расширения подводят к нему тепло при постоянной температуре и третью часть расширения выполняют без подвода тепла. Таким образом, выполняют часть реального цикла Карно, относящуюся к процессам расширения рабочего тела. При этом различные варианты способа, а также остальную часть реального цикла Карно осуществляют в специальных для каждого из них устройствах ДВС, где обеспечивают существенное повышение КПД цикла и создают возможность повышения мощности. В этих вариантах осуществляются и другие существенные элементы способа, повышающие КПД ДВС: сжатие с отводом тепла при постоянной температуре или ступенчатое сжатие с отводом тепла, эффективное использование отработанных в цилиндре газов и др. Кроме того, осуществляются элементы способа, повышающие мощность ДВС за счет создания средней скорости рабочего тела или поршня больше 50 м/с с помощью обеспечения только жидкого или газового трения в двигателе.

Устройства ДВС, в которых реализуется предлагаемый способ, можно подразделить на три основных вида: поршневые, беопоршневые и композитные ДВС. В свою очередь поршневые ДВС могут быть импульсными или с поршнем-плунжером, опирающимся на опоры уплотнения, или с поршнем, имеющим поршневые кольца. Каждый из этих основных видов в свою очередь имеет различные варианты исполнения.

Поставленная цель достигается тем, что в процессе подвода тепла только к одному рабочему телу в первой части его расширения передают от него механическую работу другому рабочему телу и обеспечивают при этом подводе тепла постоянное давление или уменьшение его роста. Затем возвращают от другого рабочего тела механическую работу первому рабочему телу. Во второй части расширения подводят к нему тепло при постоянной температуре и третью часть его расширения выполняют без подвода тепла. При этом различные варианты способа осуществляют в специальных для каждого из них устройствах ДВС. В импульсных ДВС и в ДВС с поршнем-плунжером обеспечивают только жидкое или газовое трение, создают среднюю скорость рабочего тела или поршня больше 50 м/с. Во всех поршневых ДВС используют аккумулятор механической энергии, рабочему телу которого передают механическую работу при подводе тепла в первой части расширения, затем возвращают через основное рабочее тело эту работу поршню, создают в конце расширения давление в цилиндре, равное давлению в объеме, в который вытесняют газы поршнем или другой порцией рабочего тела, а при 4-тактном цикле и механически связанном движении поршня исключают мертвый объем, образуют камеру сгорания в конце сжатия в аккумуляторе механической энергии при перемещении его поршня-затвора и полностью вытесняют газы при давлении большим, чем давление впуска свежего воздуха, который предварительно сжимают и охлаждают до оптимальных параметров наддува, соответствующих максимальному КПД цикла. Если цикл осуществляют в 2-тактных поршневых ДВС - импульсном или с поршнем-плунжером, то там расширяют газы до давления впуска в цилиндр свежего воздуха, для чего создают в одном цилиндре объем расширения рабочего тела больше объема его сжатия и, при движении поршня в том же направлении, заполняют свежей порцией воздуха часть цилиндра до выпускного клапана или выпускных окон без выпуска из него всех или части газов, а вытесняют их поршнем и затем сжимают воздух за второй такт, причем в поршневом импульсном ДВС воздух сжимают ступенчато, в промежутках охлаждают его в накопителях-охладителях, кроме того, сжимают еще дополнительную порцию воздуха и совершают ею полезную работу.

Если цикл осуществляют в беспоршневом импульсном ДВС, то в качестве поршня используют сами рабочие тела, в которых создают ударные волны, заполняют часть цилиндра свежим воздухом при образовании там минимального давления, сжимают воздух другим предыдущим рабочим телом, отраженным от противоположного конца цилиндра, или волной от этого тела, затем подводят тепло к сжатому воздуху, одновременно отдают механическую работу другому рабочему телу, ускоряют оба рабочих тела, сжимают их при торможении, отражают одно и удаляют к потребителю другое предыдущее рабочее тело, сжатое при взаимодействии с последующим. Во всех указанных ДВС осуществляют этот цикл с отводом полезной работы в расширительной машине с поршнем-плунжером или в газовой турбине, или в воздушном компрессоре и воздушной турбине, или только в воздушной турбине, или в реактивном движителе, или в колонне бурового станка, или в других потребителях сжатого газа или воздуха, или в линейном электрогенераторе, или через механическое устройство с двумя мотылями, или через кривошипно-шатунный механизм.

В свою очередь заявляемый способ может быть образован следующим путем. В импульсном поршневом ДВС при отводе тепла в одном цилиндре во время второго такта движения поршня один или несколько раз в промежутках между ступенями сжатия удаляют из цилиндра всю порцию частично сжатого воздуха и заменяют ее другой охлажденной порцией, а удаленные порции накапливают в накопителе неохлажденного воздуха, сжимают их в низконапорном компрессоре, охлаждают в воздухоохладителе, подают в накопитель охлажденного воздуха и далее возвращают по одной порции воздуха в цилиндр для дальнейшего сжатия так, что этой порцией и поршнем вытесняют следующую порцию воздуха в тот же накопитель-охладитель. В других вариантах ДВС при использовании для наддува поршневого компрессора охлаждают воздух при сжатии путем разбрызгивания в цилиндре и удаления из него охлаждающей воды.

Двигатель

внутреннего сгорания для осуществления такого способа имеет объемы, в которых расположены взаимодействующие рабочие тела, камеры сгорания, массы, обладающие импульсом, полученным от рабочего тела,

устройство подачи топлива и отверстия, предназначенные для разгерметизации рабочего цилиндра, а также теплообменники и устройства, производящие полезную работу. При этом ДВС имеет устройство,

уменьшающее рост давления в одном из рабочих тел при подводе к нему тепла в первой части расширения, и устройство, обеспечивающее подвод тепла при постоянной температуре во второй части расширения.

ДВС может иметь различные конструктивные варианты, такие как:

- вариант ДВС с поршнем, имеющим поршневые кольца;

- вариант ДВС импульсного типа со свободным поршнем;

- вариант ДВС с поршнем-плунжером, который опирается на две неподвижные опоры-уплотнения и между цилиндрическими поверхностями поршня-плунжера и цилиндра вне опор выполнен минимальный зазор, а цилиндр

имеет или одностороннее исполнение или состоит из двух оппозитных частей, между которыми расположен статор линейного электрогенератора, имеющим якорь в поршне-плунжере, или расположен цилиндр

компрессора, поршень которого образован выступающей частью поршня-плунжера, или с поршнем-плунжером связано передающее полезную работу длинноходовое механическое устройство с двумя мотылями;

- вариант ДВС импульсного типа беспоршневой, состоящий из цилиндра, содержащего в одной или обоих концевых частях камеры сгорания, впускные клапаны, выпускные клапаны или выпускное отверстие, а также

в нем размещены несколько взаимодействующих рабочих тел, каждое из которых совершает цикл, смещенный по фазе от цикла другого рабочего тела, и поочередно выполняет функции поршня, сжимающего другое

рабочее тело, и устройства, уменьшающего рост давления в этом теле при подводе к нему тепла в первой части его расширения;

- вариант ДВС в виде композитной конструкции, состоящей из одного из

указанных конструктивных вариантов ДВС и двигателя с поршнем, имеющих общие камеры сгорания;

- варианты импульсного ДВС и ДВС с поршнем-плунжером, имеющие устройство, создающее только газовое

или жидкое трение;

- варианты поршневых ДВС, имеющих в качестве устройства, уменьшающего рост давления при подводе тепла в первой части расширения, аккумулятор механической энергии, состоящий

из цилиндра аккумулятора, наполненного рабочим телом под давлением равным давлению в конце сжатия, и свободного поршня-затвора.

В свою очередь устройство для реализации заявляемого

способа может иметь следующие особенности:

- ДВС, у которого потребителем сжатого воздуха или повторно сжатых газов является колонна бурового станка, имеет цилиндр, который механически связан

с колонной и соединен с ней через выпускное окно или через выпускные клапаны одной из указанных сред;

- устройство, создающее в ДВС только газовое или жидкое трение:

- в импульсном

ДВС содержит в свободном поршне систему подачи части сжатого в цилиндре воздуха в устройство охлаждения поршня, представляющее из себя вихревые трубки Ранка-Хильша, в устройство вращения поршня-сопла,

установленные под углом к направлению вращения поршня и в газодинамический или газостатический, или смешанный смазочно-уплотняющий и охлаждающий слой между поршнем и цилиндром;

- в ДВС с

поршнем-плунжером, который опирается на две опоры-уплотнения, к опорам подводится смазочная и уплотняющая жидкость или воздух, охлаждающие также цилиндрическую стенку поршня-плунжера, и внутри него

имеется система циркуляции жидкости, охлаждающей изнутри и торцевые стенки, при этом если поршень-плунжер имеет выступающую часть в виде поршня компрессора, то этот поршень имеет устройство вращения

- сопла, расположенные под углом направления вращения поршня компрессора, смазка и уплотнение которого производится слоем жидкости, растекающейся по поверхности цилиндра компрессора за счет вращения

поршня;

- механическое устройство с двумя мотылями, передающее полезную мощность, содержит ось, установленную между опорами в середине поршня, на которую шарнирно посажен подвижный мотыль,

конец которого шарнирно соединен с мотылем такой же длины, жестко по саженным на приводной вал потребителя полезной мощности, а другой конец оси или жестко связан с соседним поршнем или на этом конце

имеются ползуны, контактирующие с направляющими опорами, параллельными оси поршня, при этом такое механическое устройство имеет и расширительная машина с поршнем-плунжером, которой снабжен ДВС для

отбора полезной работы или привода компрессора наддува.

Сравнение заявляемого решения с прототипом и аналогами показывает, что заявляемый способ отличается от известного следующими

общими существенными признаками:

1. В процессе подвода тепла только к одному рабочему телу в первой части его расширения передают от него механическую работу другому рабочему телу и

обеспечивают при этом подводе тепла постоянное давление или уменьшение его роста, затем возвращают от другого рабочего тела механическую работу первому рабочему телу, во второй части расширения

подводят к нему тепло при постоянной температуре и третью часть его расширения выполняют без подвода тепла, при этом различные варианты способа осуществляют в специальных для каждого из них

устройствах ДВС.

2. В импульсных ДВС и в ДВС с поршнем-плунжером обеспечивают только жидкое или газовое трение, создают среднюю скорость рабочего тела или поршня больше 50 м/с.

3. Во всех поршневых ДВС используют аккумулятор механической энергии, рабочему телу которого передают механическую работу при подводе тепла в первой части расширения, затем возвращают через основное рабочее тело эту работу поршню.

4. Во всех поршневых ДВС создают в конце расширения давление в цилиндре, равное давлению в объеме, в который вытесняют газы поршнем или другой порцией рабочего тела.

5. Во всех поршневых ДВС при 4-тактном цикле и механически связанном движении поршня исключают мертвый объем, образуют камеру сгорания в конце сжатия в аккумуляторе механической энергии при перемещении его поршня-затвора и полностью вытесняют газы при давлении большим, чем давление впуска свежего воздуха, который предварительно сжимают и охлаждают до оптимальных параметров наддува, соответствующих максимальному КПД цикла.

6. Если цикл осуществляют в 2-тактных поршневых ДВС - импульсном или с поршнем-плунжером, то там расширяют газы до давления впуска в цилиндр свежего воздуха, для чего создают в одном цилиндре объем расширения рабочего тела больше объема его сжатия и, при движении поршня в том же направлении, заполняют свежей порцией воздуха часть цилиндра до выпускного клапана или выпускных окон без выпуска из него всех или части газов, а вытесняют их поршнем и затем сжимают воздух за второй такт.

7. В поршневом импульсном ДВС воздух сжимают ступенчато, в промежутках охлаждают его в накопителях-охладителях, кроме того, сжимают еще дополнительную порцию воздуха и совершают ею полезную работу.

8. Если цикл осуществляют в беспоршневом импульсном ДВС, то в качестве поршня используют сами рабочие тела, в которых создают ударные волны, заполняют часть цилиндра свежим воздухом при образовании там минимального давления, сжимают воздух другим предыдущим рабочим телом, отраженным от противоположного конца цилиндра, или волной от этого тела, затем подводят тепло к сжатому воздуху, одновременно отдают механическую работу другому рабочему телу, ускоряют оба рабочих тела, сжимают их при торможении, отражают одно и удаляют к потребителю другое предыдущее рабочее тело, сжатое при взаимодействии с последующим.

9. Во всех указанных ДВС осуществляют этот цикл с отводом полезной работы в расширительной машине с поршнем-плунжером или в газовой турбине, или в воздушном компрессоре и воздушной турбине, или только в воздушной турбине, или в реактивном движителе, или в колонне бурового станка, или в других потребителях сжатого газа или воздуха, или в линейном электрогенераторе, или через механическое устройство с двумя мотылями, или через кривошипно-шатунный механизм.

В свою очередь заявляемый способ отличается от известного следующими

частными существенными признаками:

1. В импульсном поршневом ДВС при отводе тепла в одном цилиндре во время второго такта движения поршня один или несколько раз в промежутках между ступенями

сжатия удаляют из цилиндра всю порцию частично сжатого воздуха и заменяют ее другой охлажденной порцией, а удаленные порции накапливают в накопителе неохлажденного воздуха, сжимают их в низконапорном

компрессоре, охлаждают в воздухоохладителе, подают в накопитель охлажденного воздуха и далее возвращают по одной порции воздуха в цилиндр для дальнейшего сжатия так, что этой порцией и поршнем

вытесняют следующую порцию воздуха в тот же накопитель-охладитель.

2. При использовании для наддува поршневого компрессора охлаждают воздух при сжатии путем разбрызгивания в цилиндре и удаления из него охлаждающей воды.

ДВС для осуществления такого способа отличается от известного следующими общими существенными признаками:

1. ДВС имеет устройство,

уменьшающее рост давления в одном из рабочих тел при подводе к нему тепла в первой части расширения и устройство, обеспечивающее подвод тепла при постоянной температуре во второй части расширения, а

при наличии этих устройств ДВС может иметь различные конструктивные варианты:

- ДВС выполнен с поршнем, имеющим поршневые кольца;

- ДВС импульсного типа выполнен со свободным поршнем;

- ДВС выполнен с поршнем-плунжером, который опирается на две неподвижные опоры-уплотнения и между цилиндрическими поверхностями поршня-плунжера и цилиндра вне опор выполнен минимальный зазор,

а цилиндр имеет или одностороннее исполнение или состоит из двух оппозитных частей, между которыми расположен статор линейного электрогенератора, имеющий якорь в поршне-плунжере, или расположен

цилиндр компрессора, поршень которого образован выступающей частью поршня-плунжера, или с поршнем-плунжером связано передающее полезную работу длинноходовое механическое устройство с двумя мотылями;

- ДВС выполнен как вариант импульсного типа беспоршневой, состоящий из цилиндра, содержащего в одной или обоих концевых частях камеры сгорания, впускные клапаны, выпускные клапаны или

выпускное отверстие, а также в нем размещены несколько взаимодействующих рабочих тел, каждое из

которых совершает цикл, смещенный по фазе от цикла другого рабочего тела, и поочередно выполняет

функции поршня, сжимающего другое рабочее тело, и устройства, уменьшающего рост давления в этом теле при подводе к нему тепла в первой части его расширения;

- ДВС выполнен в виде композитной

конструкции, состоящей из одного из указанных конструктивных вариантов ДВС и двигателя с поршнем, имеющих общие камеры сгорания.

2. Импульсные ДВС и ДВС с поршнем-плунжером имеют устройство, создающее только газовое или жидкое трение.

3. Поршневые ДВС в качестве устройства, уменьшающего рост давления при подводе тепла в первой части расширения, имеют аккумулятор механической энергии, состоящий из цилиндра аккумулятора, наполненного рабочим телом под давлением, равным давлению в конце сжатия, и свободного поршня-затвора.

В свою

очередь ДВС отличается от известного следующими частными существенными признаками:

1. В ДВС, у которого потребителем сжатого воздуха или повторно сжатых газов является колонна бурового станка,

цилиндр механически связан с колонной и соединен с ней через выпускное окно или через выпускные клапаны одной из указанных сред.

2. В импульсном ДВС, который имеет устройство, создающее в ДВС только газовое или жидкое трение, свободный поршень содержит систему подачи части сжатого в цилиндре воздуха в устройство охлаждения поршня, представляющее из себя вихревые трубки Ранка-Хильша, в устройство вращения поршня-сопла, установленные под углом к направлению вращения поршня и в газодинамический или газостатический, или смешанный смазочно-уплотняющий и охлаждающий слой между поршнем и цилиндром.

3. В ДВС с поршнем-плунжером, который опирается на две опоры-уплотнения, к опорам подводится смазочная и уплотняющая жидкость или воздух, охлаждающие также цилиндрическую стенку поршня-плунжера, и внутри него имеется система циркуляции жидкости, охлаждающей изнутри и торцевые стенки, при этом если поршень-плунжер имеет выступающую часть в виде поршня компрессора, то этот поршень имеет устройство вращения - сопла, расположенные под углом направления вращения поршня компрессора, смазка и уплотнение которого производится слоем жидкости, растекающейся по поверхности цилиндра компрессора за счет вращения поршня, кроме того, механическое устройство с двумя мотылями, передающее полезную мощность, содержит ось, установленную между опорами в середине поршня, на которую шарнирно посажен подвижный мотыль, конец которого шарнирно соединен с мотылем такой же длины, жестко посаженным на приводной вал потребителя полезной мощности, а другой конец оси или жестко связан с соседним поршнем или на этом конце имеются ползуны, контактирующие с направляющими опорами, параллельными оси поршня.

4. ДВС для отбора полезной работы или привода компрессора наддува имеет расширительную машину с поршнем-плунжером, которая снабжена механическим устройством с двумя мотылями.

Таким образом, сравнение заявляемого решения с прототипом показывает, что это решение соответствует критерию "новизна", а сравнение существа предложенного решения с прототипом показывает, что это решение соответствует критерию "существенные отличия".

Заявляемые способ и устройство иллюстрированы:

Фиг. 1 - наиболее близкий к прототипу вариант устройства ДВС, в котором реализуется предлагаемый способ: ДВС с

аккумулятором механической энергии, с поршнем, имеющим поршневые кольца, и с кривошипно-шатунным механизмом.

Фиг. 2 - положение поршня в верхней мертвой точке и положение при этом поршня-затвора аккумулятора механической энергии при образовании камеры сгорания и при подводе тепла.

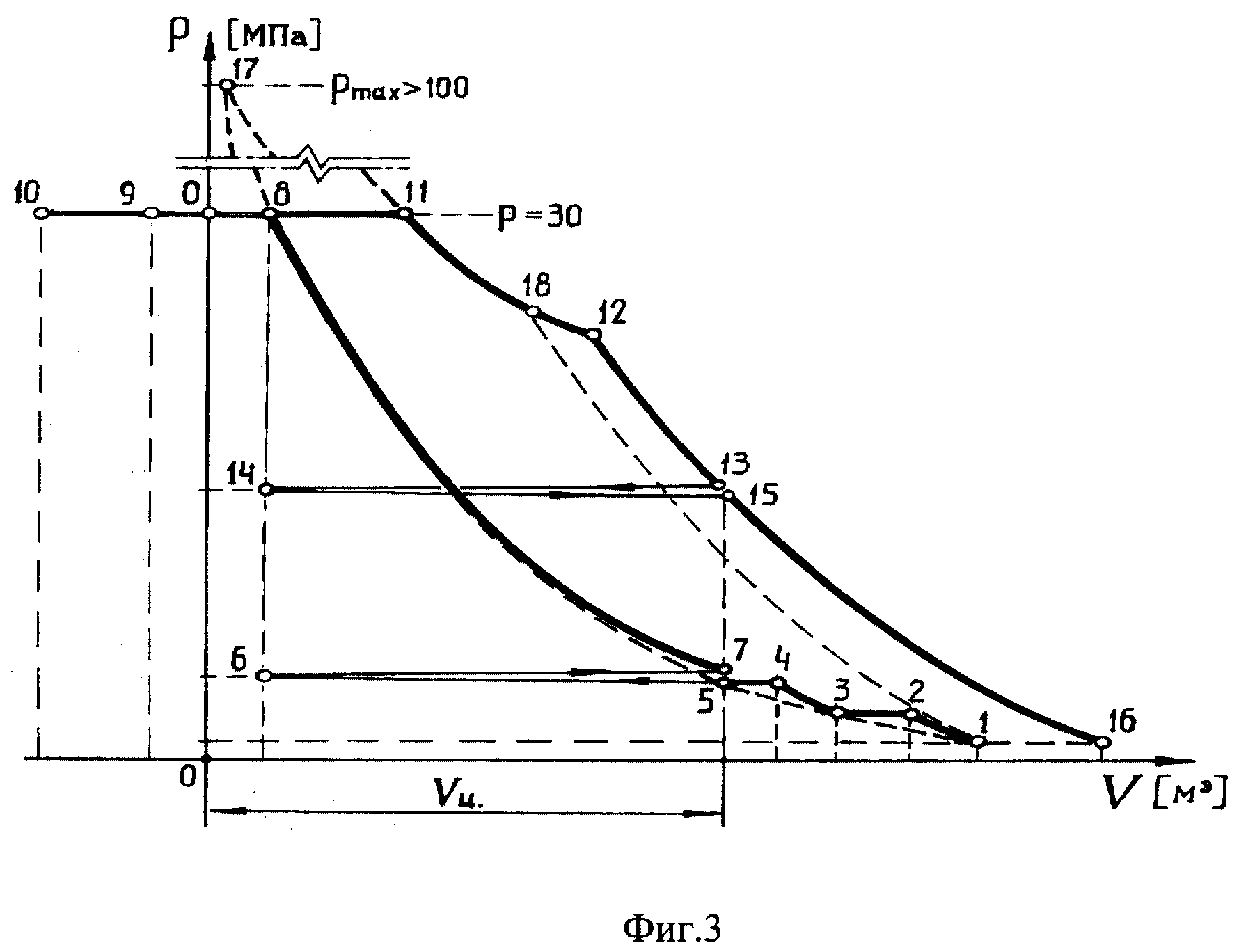

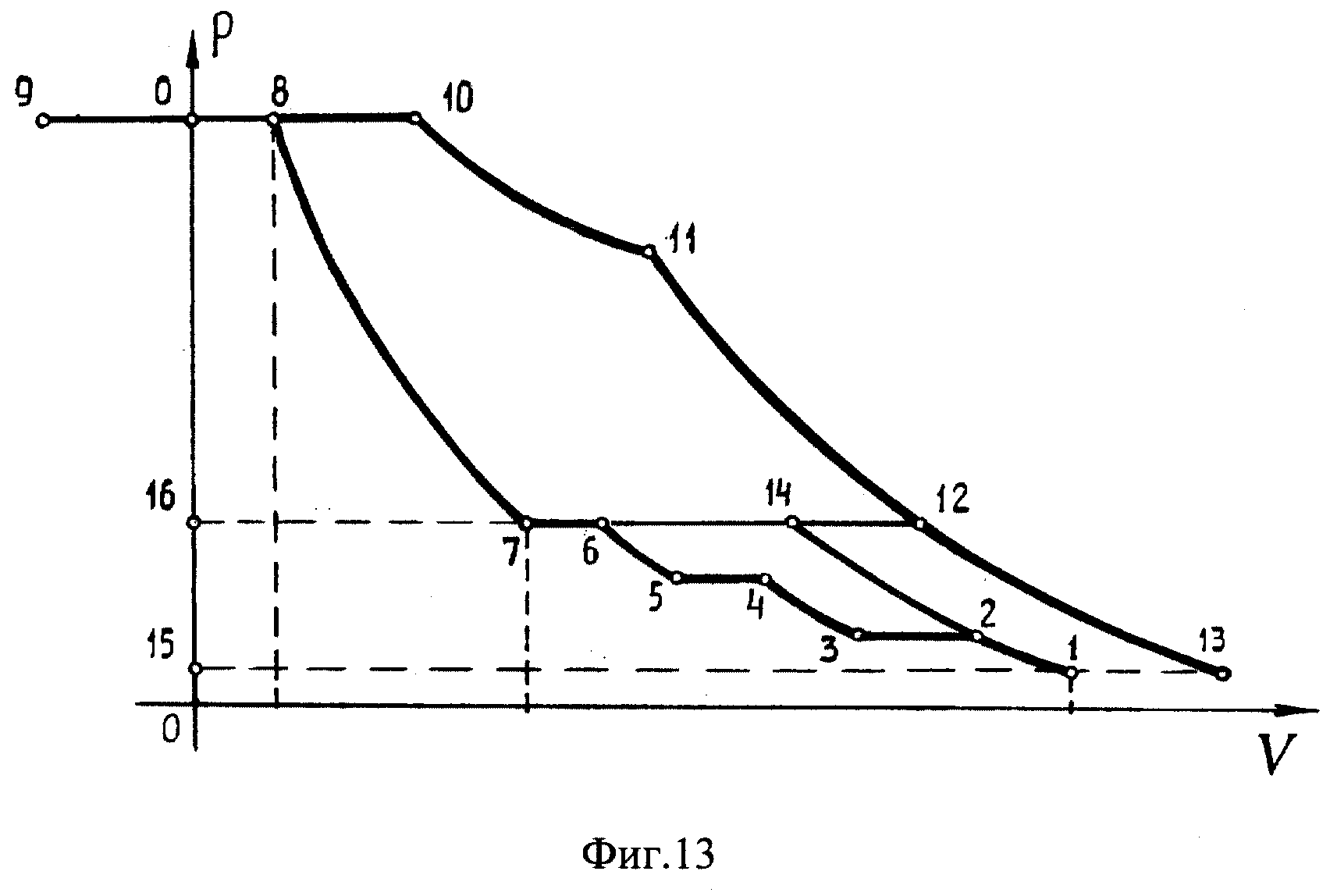

Фиг. 3 - цикл в диаграмме РV 4-тактного ДВС, изображенного на фиг. 1.

Фиг. 4 - сравнение в диаграмме TS предлагаемого реального цикла Карно и смешанного цикла с идеальным циклом Карно.

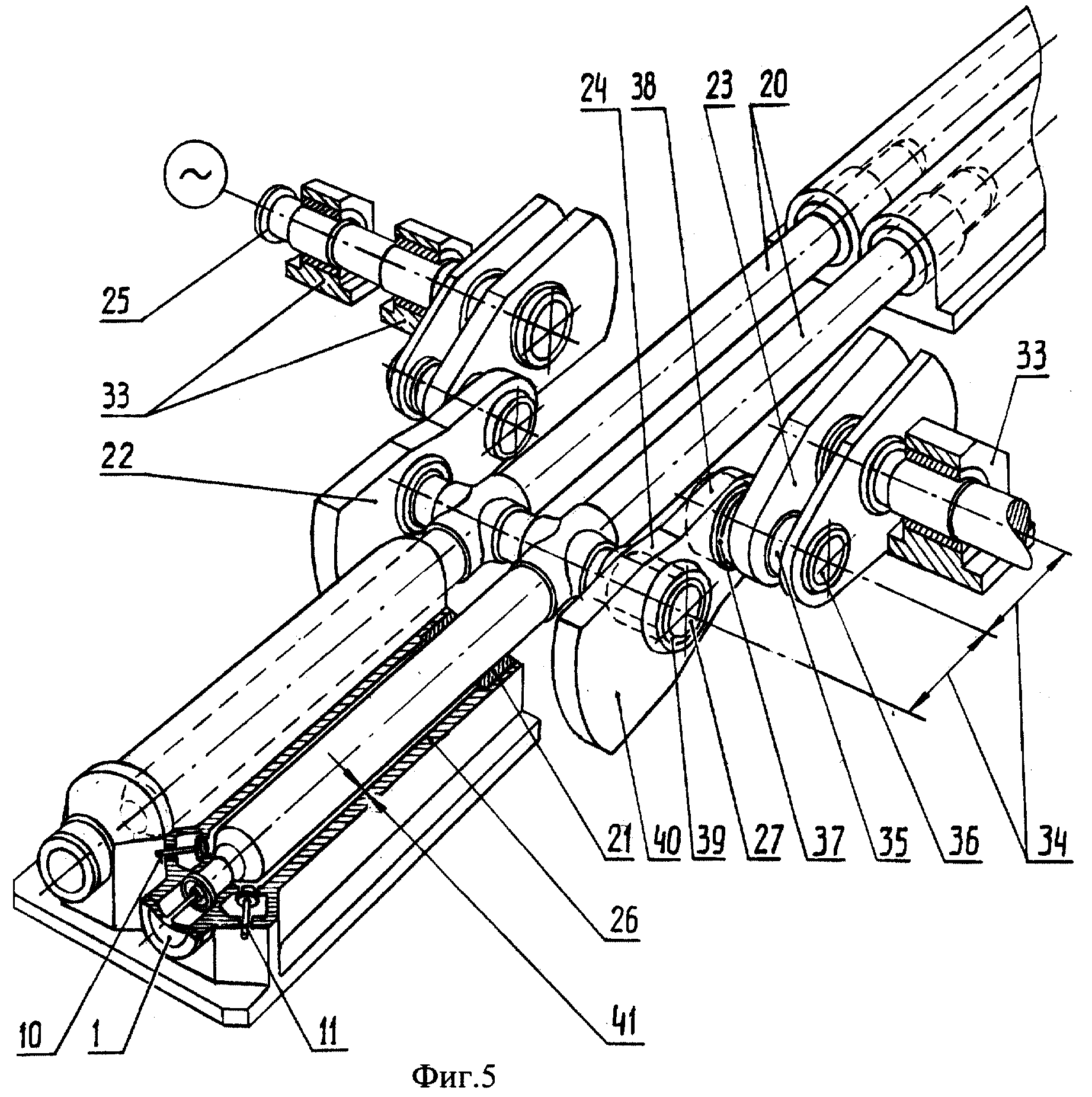

Фиг. 5 - устройство ДВС с поршнем-плунжером, опирающимся на две опоры, с механически связанным движением поршня; связь осуществлена длинноходовым механизмом с двумя мотылями, преобразующим поступательное движение во вращательное; цилиндры ДВС спарены.

Фиг. 6 - устройство длинноходового механизма с двумя мотылями, преобразующее поступательное движение поршня во вращательное движение приводного вала.

Фиг. 7 - 2-тактный ДВС с поршнем-плунжером и с воздушным компрессором для отбора полезной работы.

Фиг. 8 - цикл в диаграмме PV 2-тактного ДВС с поршнем-плунжером, изображенного на фиг. 7.

Фиг. 9 - 2-тактный ДВС с поршнем-плунжером и с воздушным компрессором наддува для отбора полезной работы.

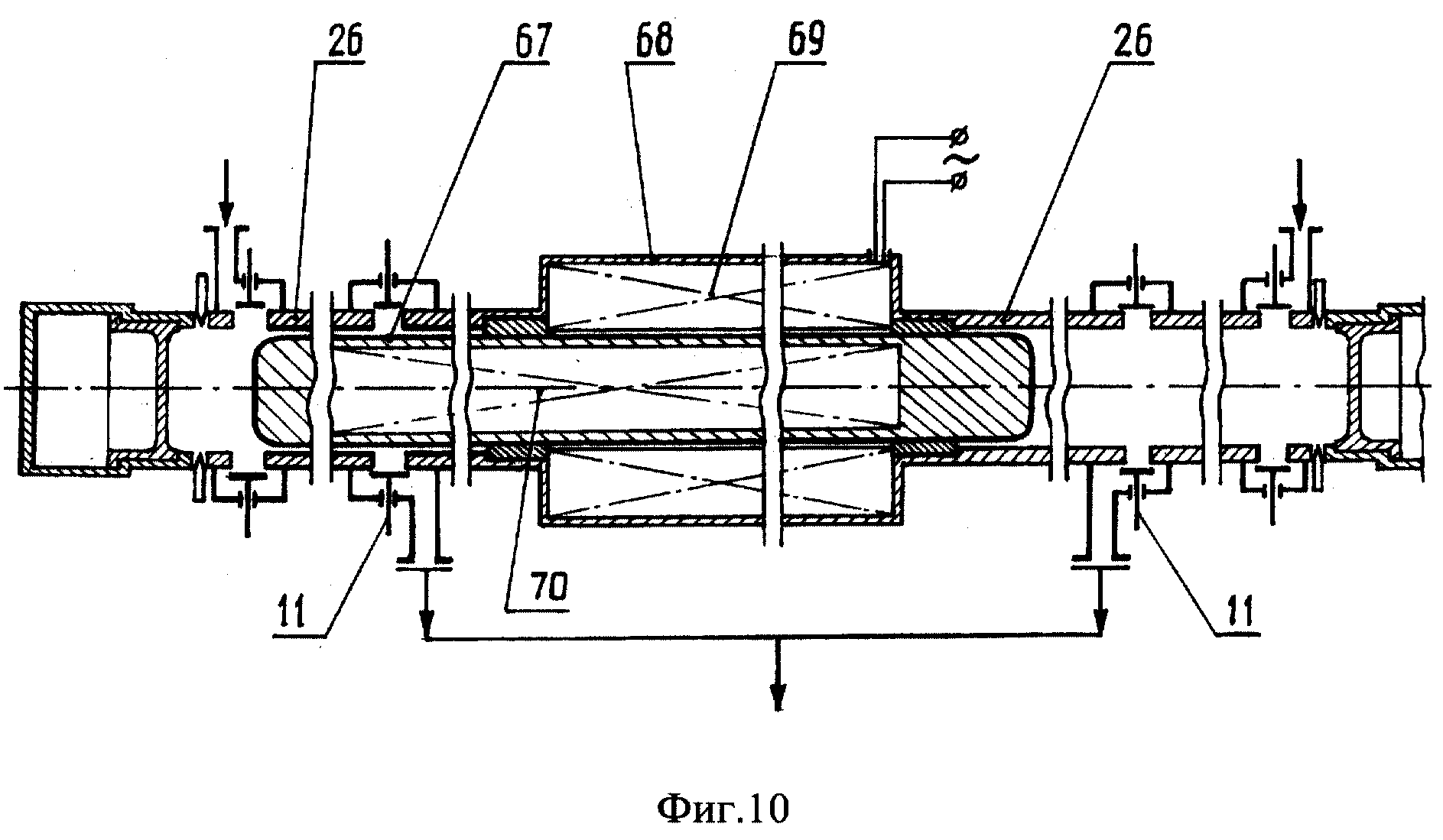

Фиг. 10 - 2-тактный ДВС с поршнем-плунжером и с линейным электрогенератором для отбора полезной работы.

Фиг. 11 - устройство обеспечения масляной (водяной) смазки и охлаждения поршня-плунжера ДВС, изображенного на фиг. 5, 7, 9 и 10.

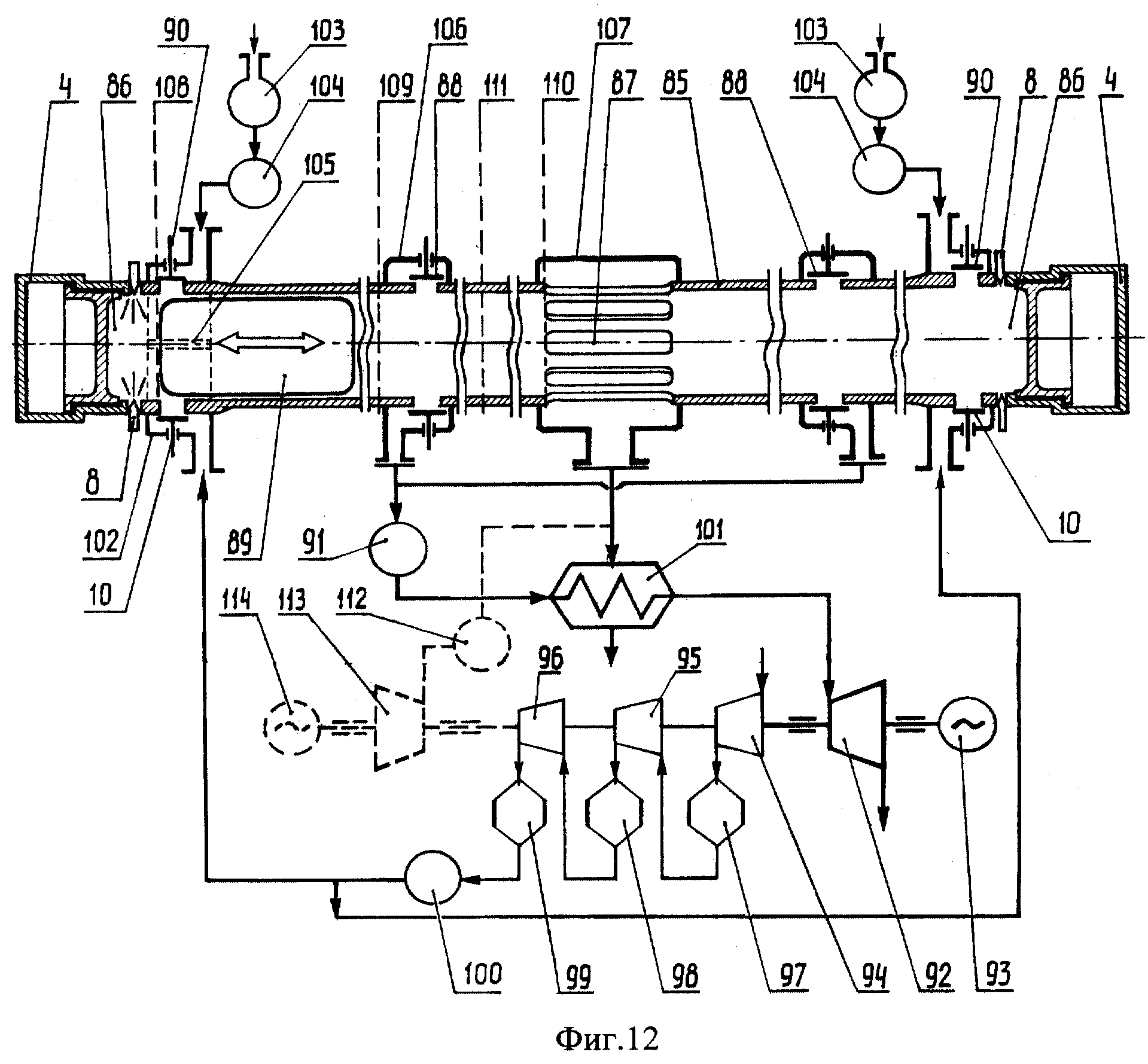

Фиг. 12 - импульсный поршневой ДВС со сжатием дополнительной порции воздуха.

Фиг. 13 - цикл в диаграмме PV импульсного поршневого ДВС, изображенного на фиг. 12.

Фиг. 14 - импульсный поршневой ДВС с одной камерой сгорания и с отбором полезной работы в воздушной турбине от воздуха, сжимаемого в конце цилиндра, противоположном камере сгорания.

Фиг. 15 - импульсный поршневой ДВС с двумя камерами сгорания со сжатием дополнительной порции воздуха и со ступенчатым сжатием основной порции воздуха непосредственно в цилиндре.

Фиг. 16 - устройство газовой смазки и охлаждения поршня импульсного ДВС.

Фиг. 17 - беспоршневой импульсный ДВС с одной камерой сгорания и с реактивным движителем.

Фиг. 18 - цикл в PV диаграмме беспоршневого импульсного ДВС с одной камерой сгорания.

Фиг. 19 - беспоршневой импульсный ДВС с одной камерой сгорания и с газовой турбиной.

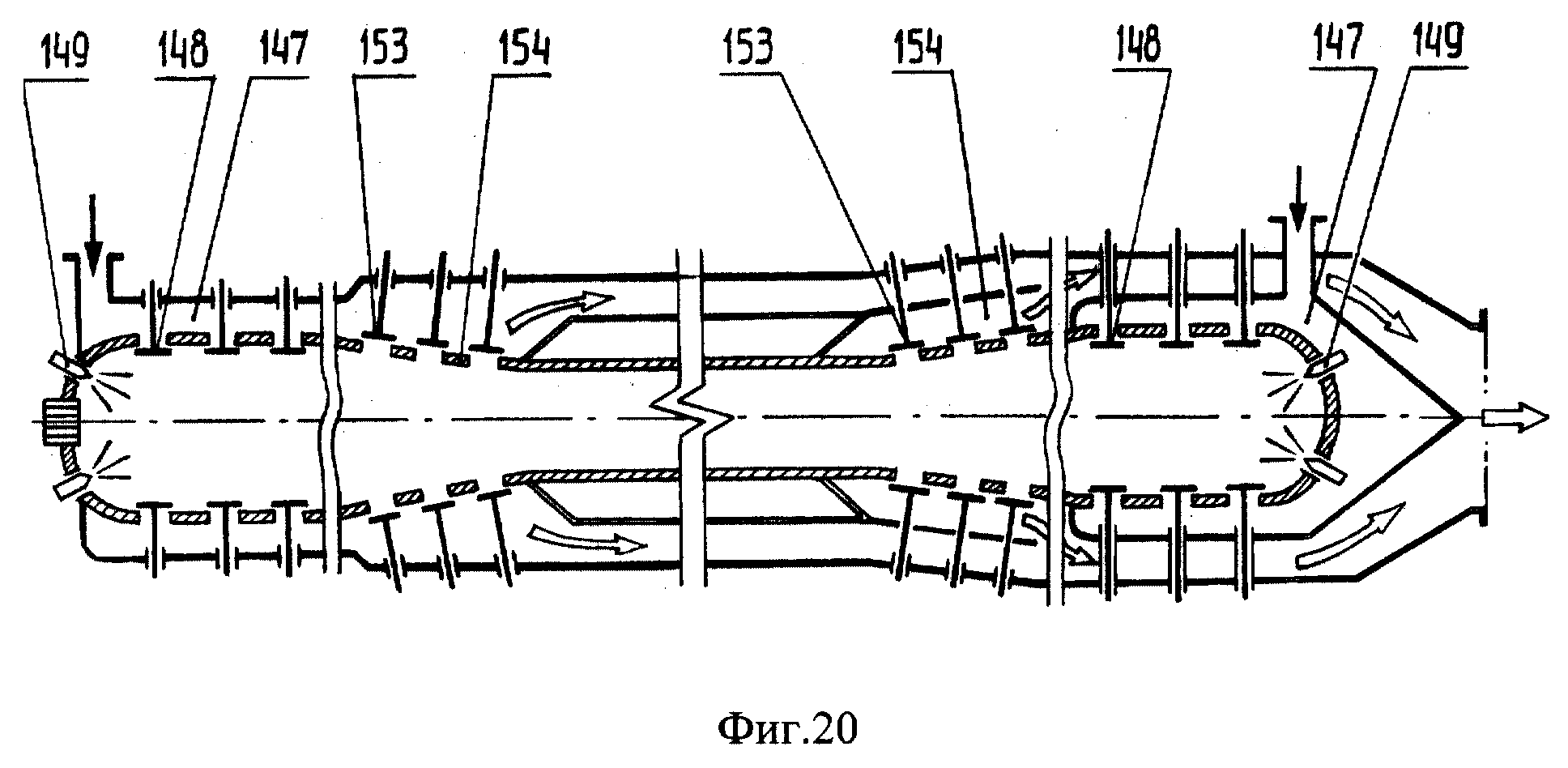

Фиг. 20 - беспоршневой импульсный ДВС с двумя камерами сгорания.

Фиг. 21 - цикл в диаграмме PV беспоршневого импульсного двигателя с двумя камерами сгорания.

Фиг. 22 - комбинированный ДВС, состоящий из поршневого и импульсного ДВС, имеющих общие камеры сгорания.

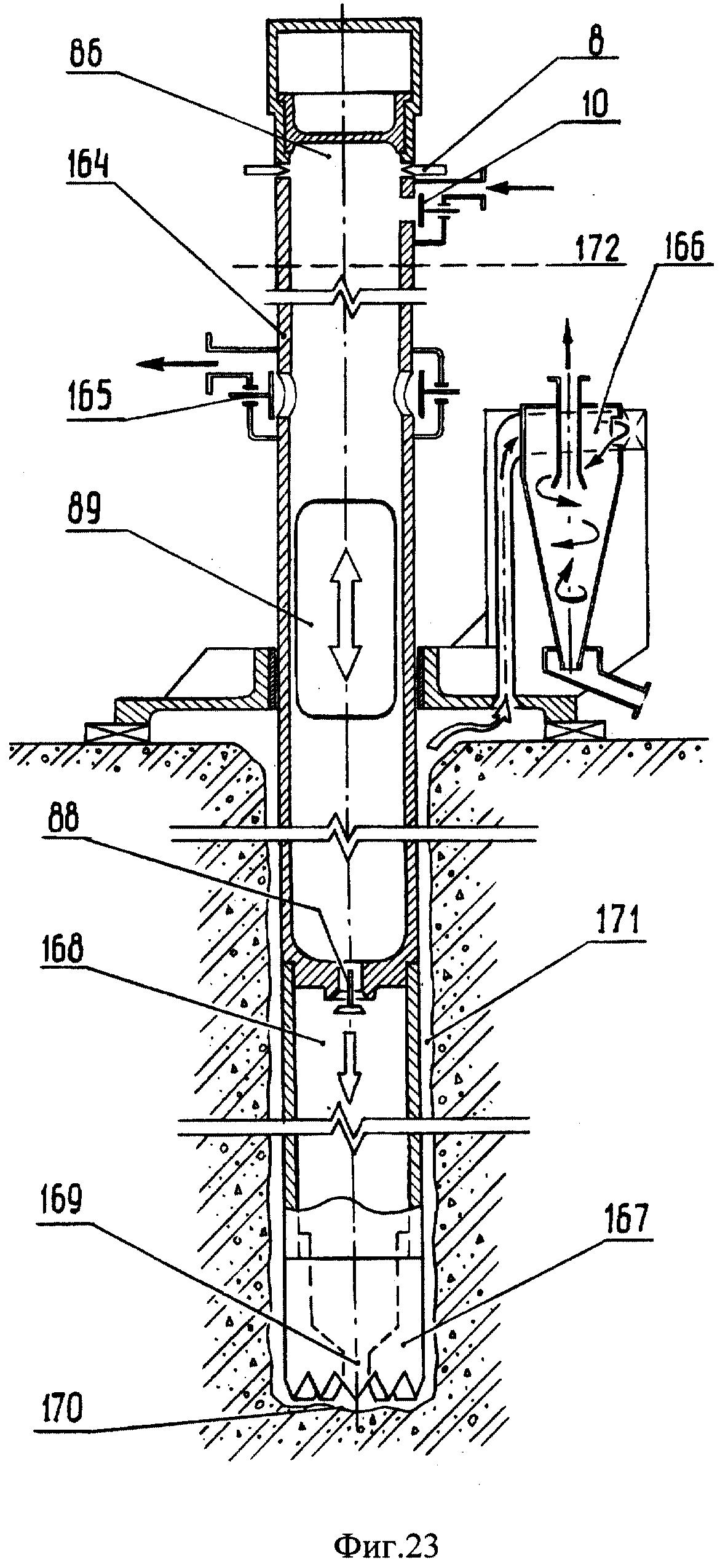

На фиг 23 - импульсный поршневой ДВС, выполненный совместно с колонной бурового станка.

Фиг. 24 - импульсный беспоршневой ДВС, выполненный совместно с колонной бурового станка или буровой установки.

Фиг. 25 - устройство 2-каскадного фундамента для импульсного ДВС, в целях исключения передачи больших вибрационных сил на окружающую среду.

Фиг. 26 - устройство компоновки цилиндров импульсного ДВС для взаимной компенсации продольных вибрационных сил.

Фиг. 27 - вариант компоновки и привода транспортного ДВС с компенсацией вибрационных сил.

Фиг. 28 - сечение по А-А устройства ДВС, показанного на фиг. 27.

На фиг. 1 показан наиболее близкий к прототипу вариант устройства ДВС, в котором реализуется предлагаемый способ: ДВС с аккумулятором механической энергии 1, с поршнем 2, имеющим поршневые кольца 3, и с кривошипно-шатунным механизмом.

Аккумулятор механической энергии 1 состоит из цилиндра 4, в котором расположен свободный поршень-затвор 5, опирающийся своей уплотняющей поверхностью на седло 6. Внутри цилиндра находится газ (газовоздушная смесь) под давлением, равным давлению воздуха в конце его сжатия в цилиндре ДВС. Этим давлением поршень-затвор 5 прижимается к седлу 6 и таким образом обеспечивается плотность внутреннего объема аккумулятора в период, когда имеется разность давлений между этим объемом и внутренним объемом цилиндра ДВС.

ДВС работает по 4-тактному циклу, имеющему особенности, присущие предлагаемому способу: при подходе поршня в конце сжатия к верхней мертвой точке на расстояние, соответствующее объему сжатия (положение поршня, показанного на фиг. 1), давление рабочего тела становится равным давлению газа внутри цилиндра аккумулятора. При дальнейшем движении поршня и достижении им верхней мертвой точки поршень-затвор аккумулятора поднимается и в цилиндре этого аккумулятора образуется камера сгорания. При этом в нее вытесняется из цилиндра почти весь сжатый воздух. Положение поршня и поршня-затвора при этом показано на фиг. 2 сплошными линиями. Далее через форсунку 7 в камеру сгорания впрыскивается топливо и к рабочему телу подводится тепло при постоянном давлении. При этом поршень практически еще находится в верхней мертвой точке, а поршень-затвор перемещается вверх до положения, показанным на фиг. 2 пунктирными линиями, объем камеры сгорания увеличивается до своего максимального значения, основное рабочее тело расширяется (первый период расширения) и передает механическую работу рабочему телу аккумулятора. Указанное постоянство давления при подводе тепла практически обеспечивается при достаточно большом внутреннем объеме аккумулятора (объеме его рабочего тела) по сравнению с максимальным объемом камеры сгорания. Это легко достигается при наличии нескольких расположенных рядом цилиндров 4, которые сообщаются между собой трубами и работают в различных тактах цикла. Кроме того, масса поршня-затвора должна быть минимальной для обеспечения наименьшего сопротивления при расширении основного рабочего тела в период подвода к нему тепла. Скорость поршня вблизи верхней (а также и нижней) мертвой точки достаточно мала по сравнению со скоростью движения поршня-затвора. Поэтому в первом приближении можно считать поршень неподвижным в период подвода тепла в первой части расширения.

При дальнейшем движении поршня вниз от мертвой точки давление в цилиндре ДВС не меняется до тех пор, пока поршень-затвор своей уплотнительной поверхностью не коснется седла. При этом рабочее тело аккумулятора возвращает поршню через основное рабочее тело полученную ранее механическую работу. После этого через дополнительную форсунку 8 в цилиндр впрыскивается топливо в таком количестве, чтобы в некоторый период дальнейшего расширения рабочего тела (второй период расширения) температура его оставалась постоянной. Далее расширение до нижней мертвой точки (третий период расширения) происходит без подвода тепла к рабочему телу. В конце расширения давление в цилиндре становится равным давлению в накопителе 9 (фиг. 1) для отработанных газов. После чего выпускной клапан 10 открывается и поршень вытесняет из цилиндра отработанные газы в накопитель 9 при постоянном давлении, равном давлению в конце расширения. При достижении поршнем верхней мертвой точки, в связи с отсутствием в этом варианте способа мертвого объема, отработанные газы полностью вытесняются из цилиндра. Затем закрывается выпускной клапан 10, открывается впускной клапан 11 и при движении поршня вниз от верхней до нижней мертвой точки цилиндр заполняют воздухом под давлением наддува, существенно более низким, чем давление в конце расширения. После сжатия воздуха цикл в цилиндре ДВС повторяют. Объемы сжатия и расширения в цилиндре в этом типе ДВС равны (как и в существующем ДВС). Объем цилиндра Vц в связи с отсутствием мертвого объема равен объемам сжатия и расширения.

Остальная часть цикла происходит в других агрегатах ДВС. Отработанные в цилиндре газы из их накопителя 9 подаются при постоянном давлении в газовые турбины 12 и 13, которые вращают наддувочные компрессоры 14 и 15 и электрогенераторы 16 и 17 или другие потребители полезной работы. Вместо газовых турбин могут применяться расширительные машины с поршнем-плунжером, один из оппозитных или промежуточных цилиндров которых является компрессором (аналогичное устройство, применительно к одному из вариантов ДВС описано ниже). Такие машины за счет большой скорости поршня-плунжера будут иметь единичную мощность не меньше, чем газовые турбины. Воздух сжимают в компрессоре 14, охлаждают в воздухоохладителе 18, затем сжимают в компрессоре 15 и охлаждают в воздухоохладителе 19. При сжатии воздуха в компрессоре с поршнем-плунжером возможно достижение изотермического охлаждения воздуха путем впрыска воды непосредственно в цилиндр. Такое устройство также описано ниже. После этого воздух подается через впускной клапан 11 в цилиндр ДВС.

Таким образом, в связи с наличием в данном устройстве аккумулятора механической энергии оказалось возможным:

- подводить тепло при постоянном давлении, тем самым увеличивать КПД

цикла и удельную мощность двигателя;

- исключить мертвый объем, образовывая камеру сгорания в аккумуляторе, и полностью вытеснять отработанные газы при постоянном давлении без их

дросселирования в накопитель отработанных в цилиндре газов.

В связи с тем, что эти газы вытесняются из цилиндра в накопитель и подаются в газовую турбину практически без дросселирования, коэффициент использования энергии этих газов примерно равен внутреннему КПД газовой турбины или расширительной машины с поршнем-плунжером, т.е. составляет величину порядка 85%. Это в 2-2,5 раза больше, чем коэффициент использования отработанных газов в существующих ДВС с газотурбинным наддувом, так как там газы, или приходится дросселировать до давления, равного давлению впуска свежего воздуха, или использовать не экономичные импульсные газовые турбины. Это происходит потому, что при наличии мертвого объема и при объеме расширения в цилиндре, равном объему сжатия, нельзя произвести полный выпуск из цилиндра отработанных газов при сохранении (в течении всего выпуска) давления, равного давлению в конце расширения. Поскольку это давление всегда больше, чем давление в начале сжатия, то поэтому заполнить цилиндр свежим воздухом без уравнивания этих давлений будет невозможно. Более того, по этой причине нельзя в существующих ДВС значительно увеличивать давление наддува, так как при этом в конце расширения давление растет еще больше и потери при использовании не полностью расширенных в цилиндре газов будут увеличиваться. Поэтому также невозможно достигнуть оптимального давления воздуха при наддуве при его ступенчатом сжатии и охлаждении, приближенном к сжатию при постоянной температуре. Кроме того в существующих ДВС нельзя подводить тепло при постоянной температуре при расширении, как это рекомендуется в цикле Карно, поскольку такой подвод тепла также, как и увеличение давления наддува, существенно увеличивает давление в конце расширения.

Предлагаемый способ и устройство исключают указанные недостатки. Они обеспечивают возможность:

- повысить давление наддува до оптимальной величины;

- увеличить давление в

конце сжатия до 30 МПа, не увеличивая степень сжатия;

- производить ступенчатое (в том числе и многоступенчатое) сжатие и охлаждение или изотермическое охлаждение воздуха перед подачей его в

цилиндр;

- впрыскивать топливо в цилиндр и подводить тепло после расширения по изобаре в начальной части дальнейшего расширения.

Эти мероприятия существенно повышают КПД и удельную мощность ДВС. Давление наддува и количество подводимого тепла в период расширения в этом варианте ДВС ограничиваются только предельной температурой в конце расширения, которая допускается из условий работы выпускных клапанов, выпускных трактов и газовой турбины. В расширительной машине с поршнем-плунжером можно чередовать в одном цилиндре расширение газов и сжатие воздуха и таким образом увеличить допустимую температуру газов в начале расширения по сравнению с газовой турбиной.

Увеличение давления в конце сжатия до 30 МПа даже при увеличении размеров подшипников до величины, соизмеримой с диаметром поршня, не позволяет в предлагаемом устройстве ДВС применять существующие подшипники, так как среднее удельное давление в них будет достигать 15-20 МПа. Это требует особых способов образования в подшипниках гидродинамического слоя и других специальных мер. Подобные подшипники, выполненные по патенту автора N 2002135 РФ, удовлетворительно работали на сортопрокатном стане 150 (АО "Северсталь", г. Череповец) немецкого производства при статической составляющей удельных давлений 18 МПа. По сравнению с подшипниками, поставляемыми из ФРГ, они имели ресурс в 12 раз больше, а по сравнению с подшипниками, поставленными одним из ведущих дизельных предприятий России, их ресурс был больше в 40 раз. Учитывая это, можно считать реальным создание ДВС с такими высокими давлениями в конце сжатия.

На фиг. 3 показан цикл в диаграмме PV для 4-тактного ДВС, изображенного на фиг. 1. Он состоит из следующих процессов:

1-2 - сжатие

воздуха в компрессоре 14 (фиг. 1);

2-3 - охлаждение воздуха в воздухоохладителе 18;

3-4 - сжатие воздуха в компрессоре 15;

4-5 - охлаждение воздуха в воздухоохладителе 19;

6-7 - подача воздуха в цилиндр с параметрами в точке 5, а если сжатие происходит в поршневом компрессоре расширительной машины, то процесс 5-6 - проталкивание воздуха поршнем компрессора при

заполнении его аккумулятора воздухом (на фиг. 1 не показан) перед его подачей в цилиндр ДВС; аналогичный процесс происходит и при работе турбокомпрессора;

7-8 - сжатие воздуха в цилиндре;

8-0 - перемещение воздуха в камеру сгорания 0-9, образующейся в аккумуляторе механической энергии при движении поршня к верхней мертвой точке и передача механической работы рабочему телу

аккумулятора; точки в диаграмме PV, расположенные левее точки 0, характеризуют величину объема, образующегося в аккумуляторе механической энергии;

9-10 - подвод тепла при постоянном давлении

и расширение газов в цилиндре аккумулятора и передача его рабочему телу механической работы;

10-11 - вытеснение газов из цилиндра аккумулятора при постоянном давлении и возвращение через газы

механической работы поршню от рабочего тела аккумулятора;

11-12 - подвод тепла и расширение при постоянной температуре;

12-13 - расширение без подвода тепла;

13-14

- вытеснение газов из цилиндра поршнем в накопитель газов 9;

14-15-16 - расширение газов в газовой турбине или если процесс происходит в расширительной машине, то 14- 15 - процесс заполнения

части цилиндра машины газом при постоянном давлении, а 15-16 - расширение газа в этом цилиндре;

Цикл 1-5-8-11-12-16-1, показанный на фиг. 2, является самым близким к идеальному циклу Карно

(1-5-17-18-1) из известных рекомендуемых к практической реализации циклов ДВС. Поэтому этот новый цикл назван здесь реальным циклом Карно.

Сравнение в диаграмме TS предлагаемого реального цикла Карно и смешанного цикла с идеальным циклом Карно показано на фиг. 4. 1-2-3-4-1 - идеальный цикл Карно; 1-5-6-7-2-8-9-10-11-1 - теоретический предлагаемый реальный цикл Карно, в котором процессы 1-5-6-7-2 - ступенчатое сжатие и охлаждение в компрессорах и воздухоохладителях, 2-8 - сжатие в цилиндре, 8-9 - подвод тепла и расширение при постоянном давлении, 9-10 - подвод тепла и расширение при постоянной температуре, 10-11 - расширение без подвода тепла в цилиндре и турбинах. В этом цикле может быть осуществлен процесс 1-2 - изотермическое сжатие в компрессоре. Приближенный к этому процесс может быть выполнен при использовании расширительных машин с поршнями-плунжерами, в цилиндры компрессоров которых впрыскивается (и отводится) охлаждающая вода. Предлагаемый реальный цикл Карно (с охлаждением 1-2 по изотерме) отличается от идеального цикла Карно (фигура 16-2-3-10-16) только тем, что из полезно используемого тепла вычитается тепло, соответствующее площади треугольников 8-3-9-8 и 1-11-16-1. Чтобы избежать потерь, связанных с теплом, соответствующему площади треугольника 8-3-9-8, необходимо обеспечить сжатие в цилиндре до давления более 100 МПа (точка 17 на фиг. 3), как это имело бы место при попытке осуществить в ДВС идеальный цикл Карно. Чтобы избежать потерь, связанных с теплом, соответствующим площади треугольника 1-11-16-1, необходимо расширять газы до температуры ниже точки росы, при которой образуются жидкости, вызывающие разрушение металла. Безусловно, то и другое не целесообразно. Поэтому предлагаемый реальный цикл Карно является оптимальным циклом для ДВС.

Теоретический смешанный цикл, по которому работают существующие дизельные установки, соответствует фигуре 1-5-6-12- 13-14-15. Полезно используемое в смешанном цикле тепло отличается от этого тепла в цикле Карно (площадь фигуры 17-6-18-14-17) на тепло, соответствующее площадям фигур 12-18-14-13-12 и 1-15-17-1.

Как видно из сравнения предлагаемого и смешанного цикла с циклом Карно, смешанный цикл существенно уступает по КПД предлагаемому циклу и еще более циклу Карно, в то время как предлагаемый цикл уступает по этому показателю циклу Карно значительно меньше.

На фиг. 5 показано устройство ДВС с поршнем-плунжером 20, опирающимся на две опоры-уплотнения 21, с механически связанным движением поршня; связь осуществлена длинноходовым механизмом 22 с двумя мотылями 23 и 24. Этот механизм преобразует поступательное движение поршня-плунжера во вращательное движение приводного вала 25. В показанном на фиг. 5 исполнении имеется два симметрично расположенных механизма 22, передающих полезную мощность двум электрогенераторам. Цилиндры 26 ДВС спарены. ДВС работает по 4-х тактному циклу, изображенному на фиг. 3, аналогично ДВС, показанному на фиг. 1.

ДВС с поршнем-плунжером снабжен аккумуляторами механической энергии 1, не имеет мертвого объема и клапаны 10 и 11 для впуска свежего воздуха и выпуска отработанных в цилиндре 26 газов расположены в головной части цилиндра. Механическая связь поршней-плунжеров между собой, а также с длинноходовым механизмом 22 осуществляется через цапфу 27. Приводной вал 25 опирается на две опоры 33 с подшипниками. Длины 34 мотылей 23 и 24 одинаковы. Эти мотыли связаны между собой шарнирным соединением 35, состоящим из оси 36, жестко связанной с мотылем 23 и подшипника 37, расположенного в головке 38 мотыля 24. Мотыль 23 состоит из двух, находящихся на некотором расстоянии друг от друга частей для жесткой заделки оси 36. Эти две части мотыля 23 жестко посажены на приводной вал 25. Мотыль 24 шарнирно посажен на цапфу 27 через подшипник 39. Для уравновешения мотыли имеют противовесы 40.

Рассматривамый ДВС имеет те же агрегаты для наддува и выработки дополнительной полезной мощности, что и ДВС, показанный на фиг. 1.

На фиг. 6 показано устройство длинноходового механизма с двумя мотылями 23 и 24, преобразующее поступательное движение поршня 20 во вращательное движение приводного вала 25. Устройство этого механизма, показанное на фиг. 6, отличается от устройства, показанного на фиг. 5 тем, что содержит ползун 28, заменяющий спаренный поршень-плунжер, и имеет односторонний привод. Ползун 28 расположен на конце цапфы 29. Он содержит самоустанавливающиеся подушки Митчела 30 и опору 31 ползуна с опорными плоскостями 32. Мотыль 24 имеет шарнирное соединение с цапфой 29 через подшипник 39.

В устройстве ДВС, показанном на фиг. 5, средняя скорость поршня-плунжера может быть достигнута 50 м/с. Это производится за счет уменьшения трения в опорах-уплотнениях 21, где обеспечивается толщина смазочного слоя больше суммарной высоты неровностей сопрягаемых поверхностей трения: рабочих поверхностей опор-уплотнений и цилиндрической поверхности поршня-плунжера. Эта поверхность не касается поверхности цилиндра, так как между ней и поверхностью цилиндра имеется минимальный зазор 41.

Такое увеличение средней скорости поршня-плунжера, примерно в 5 раз по сравнению со скоростью поршня в существующих ДВС, также в 5 раз при всех прочих равных условиях увеличивает мощность ДВС. Если учесть еще увеличение среднего индикаторного давления примерно в 3 раза, то мощность изображенного на фиг. 5. ДВС при том же объеме цилиндров будет в 15 раз больше, чем у существующего ДВС.

Кроме того, за счет увеличения хода поршня-плунжера и уменьшения частоты возвратно-поступательных движений инерционные силы в узлах опор длинноходового механизма с двумя мотылями сохраняют допускаемую величину даже при такой высокой средней скорости. Увеличение хода поршня-плунжера обеспечивается в 2 раза по сравнению с кривошипно-шатунным механизмом при одинаковых длинах мотылей. Более того, у рассматриваемого механизма с двумя мотылями отсутствует шатун, а заменяющий его подвижный мотыль 24 имеет постоянную скорость вращения, что обеспечивает возможность увеличения средней скорости поршня-плунжера. Уменьшение числа цилиндров при таком механизме преобразования поступательного движения во вращательное не вносит непреодолимых трудностей в конструирование предлагаемого механизма по сравнению с известными конструкциями ДВС с коленвалом, так как в этих конструкциях через крайний мотыль, расположенный у приводного вала, передается весь крутящий момент от двигателя (также, как и в предлагаемом механизме). Инерционные силы в деталях, связанных с поршнем-плунжером, будут в 1,3 раза меньше, чем в поршневых ДВС с кривошипно-шатунным механизмом при той же скорости поршня, вследствие синусоидального движения поршня-плунжера у механизма с двумя мотылями.

Расчеты показывают, что эффективный КПД ДВС, изображенных на фиг. 1 и фиг. 5, составляет 63-65%, вместо 48-50% у существующих ДВС. Аналогично удельная цилиндровая мощность будет в 2,5-3 раза больше у ДВС, показанного на фиг. 1, и в 14-16 раз больше у ДВС, показанного на фиг. 5.

Однако в этих ДВС из-за ограничения температуры выхлопа величиной 700-800oC температура при подводе тепла получается несколько ниже, чем у существующих ДВС, но оказывается возможным при некотором изменении конструкции ДВС с поршнем-плунжером и при 2-тактном цикле достичь более высоких температур при подводе тепла и более высокого давления наддува без повышения температуры отработанных газов и таким образом еще более повысить КПД ДВС.

На фиг. 7 показан 2-тактный ДВС с поршнем-плунжером 20 и с воздушным компрессором 42 для отбора полезной работы. Этот ДВС также имеет аккумуляторы механической работы 1, форсунки 43, расположенные в головке цилиндра, впускные клапаны 10 и выпускные клапаны 11, размещенные в центральной части цилиндра 26. ДВС этого типа имеет мертвый объем 44. В центральной части поршня-плунжера имеется выступающая часть, которая является поршнем 45 компрессора 42. В этом поршне имеются каналы 46, расположенные под углом к оси поршня-плунжера, каждый из которых снабжен невозвратным клапаном 47 таким образом, что при действии перепада давления на поршень из какого либо отверстия вытекает реактивная струя воздуха, вращающая поршень компрессора с поршнем-плунжером. При этом улучшаются смазка и плотность опор-уплотнений 21. Кроме того, к поверхности цилиндра компрессора через отверстия 48 подается и через отверстия 49 отводится смазка таким образом, что при вращении поршня 44 на поверхности цилиндра компрессора образуется некоторый слой смазки толщиной 50 большей, чем величина зазора 51 между поршнем и цилиндром компрессора. Таким образом создают уплотняющий слой смазки в зазоре 51. Компрессор имеет впускные и выпускные клапаны соответственно 52 и 53. Система, обеспечивающая получение полезной мощности в этом типе ДВС, состоит из аккумулятора сжатого воздуха 54, системы газовых турбин, компрессоров и воздухоохладителей 55, аналогичных показанным на фиг. 1, регенератора 56 и воздушной турбины 57, являющейся приводом электрогенератора 58 или другого потребителя мощности. Вместо компрессора, отбирающего полезную работу в цикле, у 2-тактного ДВС с поршнем-плунжером может быть установлено такое же устройство с двумя мотылями, как в варианте 4-тактного ДВС, показанного на фиг. 5.

Изображенный на фиг. 7 ДВС работает следующим образом. В верхней мертвой точке поршня-плунжера (или вблизи этой точки), в положении 59 впрыскивается через форсунки 43 топливо и к сжатому воздуху подводится тепло и происходит первая часть расширения газов. При этом поршень-затвор 5 аккумулятора механической работы 1 перемещается влево, увеличивая объем камеры сгорания, и поэтому давление газов увеличивается незначительно. Затем, при движении поршня-плунжера от положения 59 до положения 60 давление не меняется, и рабочее тело аккумулятора механической энергии возвращает через рабочее тело в цилиндре механическую работу поршню-плунжеру. После посадки поршня 5 на седло начинается вторая часть расширения, в период которой через форсунки 43 продолжается впрыск топлива таким образом, чтобы температура газа оставалась постоянной. Заканчивается вторая часть расширения и начинается третья часть расширения в положении 61 поршня-плунжера. При этом подача топлива через форсунки 43 прекращается. Третья часть расширения заканчивается в положении 62 (в нижней мертвой точке). В этом положении изображен поршень-плунжер в правой части цилиндра. В положении 62 поршня-плунжера открываются впускные клапаны 10 и выпускные клапаны 11 и поршень-плунжер, а также поступающий через клапаны 10 воздух начинают вытеснять газы через выпускные клапаны 11. Когда поршень-плунжер займет положение 63, отработанные газы будут полностью вытеснены из цилиндра, клапаны 10 и 11 закрываются и начинается сжатие воздуха, которое заканчивается в положении 59 поршня-плунжера (в верхней-мертвой точке). Далее цикл повторяется.

На фиг. 8 показан цикл в диаграмме РV 2-тактного ДВС, изображенного на фиг. 7. Он состоит из следующих процессов:

1-2-3-4-5-6-7 - ступенчатое сжатие и охлаждение воздуха в

компрессорах и охладителях и заполнение этим воздухом цилиндра ДВС;

7-8 - сжатие воздуха в цилиндре ДВС;

8-9 - подвод тепла при постоянном давлении и первая часть расширения, при

которой рабочее тело, находящееся в цилиндре, передает механическую работу рабочему телу, расположенному в аккумуляторе механической энергии; при этом 8-0 - соответствует мертвому объему и 0-9

- соответствует объему, образующемся в аккумуляторе механической энергии;

9-10 - перемещение объема 9-0 в положение 8-10 без изменения давления; при этом рабочее тело аккумулятора

механической энергии возвращает через рабочее тело, находящееся в цилиндре, механическую работу поршню;

10-11 - расширение с подводом тепла при постоянной температуре;

11-12

- расширение без подвода тепла; в конце этого расширения выпуск газов из цилиндра при давлении, равным давлению впуска свежего воздуха;

12-13 - расширение газов в турбине;

Цикл

2-тактного ДВС, показанный на фиг. 8, отличается oт цикла 4-тактного ДВС, показанного на фиг. 3, следующими особенностями:

- сжатие воздуха в цилиндре ДВС происходит без вытеснения сжатого

воздуха в аккумулятор механической энергии, а передача механической работы его рабочему телу происходит только при подводе тепла;

- в связи с тем, что в ДВС, показанном на фиг. 7, объем

расширения Vр больше объема сжатия Vс, то температура в конце расширения будет существенно меньше, чем при объеме расширения равным объему сжатия, как в цикле ДВС, показанном на

фиг. 3 (и как в циклах всех известных ДВС). Это видно из сравнения 2-х изотерм T1 и T2, проходящих через точку 12 (конец расширения в 2-тактном цикле) и точку 14 (конец

расширения, если бы цикл был 4-тактным). Очевидно, что T2 > T1. Поэтому в предлагаемом 2-тактном цикле при сохранении того же давления в конце сжатия, давление наддува и

максимальная температура при подводе тепла может быть больше, чем в 4-тактном цикле. По расчетам эффективный КПД 2-х тактного ДВС будет 70-72%, т.е. еще выше, чем 4-тактного, хотя оба они работают по

предлагаемому реальному циклу Карно.

На фиг. 9 показан 2-тактный ДВС с поршнем-плунжером и с компрессором наддува 64. Этот ДВС отличается от ДВС, изображенного на фиг. 7 тем, что сжатый в компрессоре воздух используется не для выработки полезной мощности в воздушной турбине, а подается из компрессоpa в воздушный аккумулятор 54 и при открытии клапанов 10 - в цилиндр для дальнейшего сжатия. Охлаждение воздуха производится непосредственно в компрессоре с помощью распыления охлажденного конденсата, подаваемого через форсунки 65 и отводимого через магистрали 66 таким образом, что при вращении поршня-компрессора 44 на внутренней поверхности цилиндра-компрессора образуется слой воды толщиной 50, обеспечивающий уплотнение между поршнем и цилиндром в зазоре 51. При этом смазка и уплотнение опор-уплотнений 21 также производится водой. Такое уплотнение осуществлялось в ДВС, изображенном на фиг. 7, с помощью масляного слоя.

Этот ДВС работает по циклу, изображенному на фиг. 8. Только процесс охлаждения соответствует пунктирной линии 1-7 (изотерме). Таким образом, значительная часть тепла, передаваемого холодному источнику, отводится при постоянной температуре. В отличие от идеального цикла Карно часть тепла передается этому источнику и при постоянном давлении (линия 13-1).

Энергия отработанных в цилиндре газов, выпускаемых через клапаны 11, используется в газовой турбине 12 для привода электрогенератора 16.

На фиг. 10 показан 2-тактный ДВС с поршнем-плунжером 67 и с линейным электрогенератором 68 для отбора полезной работы. Статор 69 линейного электрогенератора расположен между оппозитными частями 26 цилиндра, а магнитопровод 70 ротора расположен внутри поршня-плунжера. Обмотка возбуждения этого магнитопровода может быть запитана через скользящие контакты (на фиг. 10 не показаны). Энергия отработанных в цилиндре газов, выпускаемых через клапаны 11, используется также, как в ДВС, показанном на фиг. 1.

На фиг. 11 показано устройство обеспечения масляной (водяной) смазки и охлаждения поршня-плунжера ДВС, изображенного на фиг. 5, 7, 9 и 10. Смазка (масло или вода) подводится по магистрали 71 в бак 72 и оттуда - на смазку опоры-уплотнения 21 и на охлаждение цилиндрической поверхности поршня-плунжера 20. Верхняя полость бачка 72 соединена с камерой сгорания двигателя трубопроводом 73 с невозвратным клапаном 74, препятствующим попаданию смазки в камеру сгорания при переполнении бачка. Таким образом, давление в смазке перед уплотняющей частью 75 опоры-уплотнения всегда равно давлению в цилиндре ДВС. Учитывая, что сопротивление для жидкости, проходящей через уплотняющий зазор 76, много больше, чем для газа, обеспечивается плотность при умеренных протечках через уплотнения 75. Эти протечки попадают в камеру 77 и оттуда - в сливную магистраль. Смазка, затягиваемая поверхностью поршня-плунжера при его движении в направлении, показанным стрелкой 78, попадает в полость 79 и оттуда через специальное устройство 80 - в сливную магистраль. Это устройство не пропускает через себя газы. Такие устройства широко применяются в магистралях продувания паропроводов и паровых турбин.

Охлаждение торцевой стенки 81 поршня-плунжера производится расположенным внутри его устройством, состоящим из каналов 82 и нагнетательного цилиндра 83, наполненных охлаждающей жидкостью, и свободного поршня 84. Этот поршень под действием сил инерции совершает возвратно-поступательное движение в нагнетательном цилиндре 83 и обеспечивает циркуляцию жидкости по каналам 82. При этом жидкость охлаждается от внутренней цилиндрической поверхности поршня-плунжера, охлаждаемого смазкой снаружи, и, проходя изнутри торцевых стенок 81 поршня-плунжера, охлаждает их.

На фиг. 12 изображен импульсный поршневой ДВС со сжатием дополнительной порции воздуха. Он состоит из цилиндра 85, имеющего две камеры сгорания 86 и два аккумулятора механической энергии 4, расположенных в противоположных концевых частях цилиндра. У камеры сгорания расположены форсунки 8 и впускные клапаны 11 для входа сжатого охлажденного воздуха (для наддува). В центральной части цилиндра выполнены выпускные окна 87. Между выпускными окнами и камерой сгорания установлены выпускные клапаны дополнительной порции воздуха 88. Внутри цилиндра находится свободный поршень 89, обладающий массой, достаточной для накопления необходимой кинетической энергии при заданных допустимых скоростях, соответствующих средней скорости 150-200 м/с. У камеры сгорания также расположены впускные клапаны 90 для впуска дополнительной порции воздуха. Система для отбора полезной работы от дополнительной порции сжатого воздуха состоит из накопителя этого воздуха 91, воздушной турбины 92 и электрогенератора 93. Система наддува и промежуточного охлаждения включает в себя компрессоры 94, 95 и 96, а также воздухоохладители 97, 98, 99 и накопитель 100 воздуха. Отработанные газы после их выхода через окна 87 проходят через регенератор 101. Перед камерой 102 впуска дополнительной порции воздуха установлен нагнетатель 103 и накопитель 104 этого воздуха. Камера 102 имеет разделительную перегородку 105. Для дополнительного воздуха и выпускных газов также имеются соответствующие камеры 106 и 107.

ДВС, показанный на фиг. 12, работает следующим образом. В крайнем положении 108 поршня 89 воздух в камере сгорания 86 сжат до максимального давления, равного давлению в полости аккумулятора механической энергии 4. Затем через форсунки 8 подается топливо и к рабочему телу подводится тепло. Это тело расширяется, перемещая легкий поршень аккумулятора механической энергии, и передает этому аккумулятору механическую работу. При перемещении поршня от положения 108 до положения 109 продолжается подача топлива через форсунки 8 и происходит расширение газов при постоянной температуре. В положении поршня 109 прекращается подача топлива и газы до положения 110 (до выпускных окон 87) расширяются без подвода тепла. В положении поршня 110 открываются впускные клапаны 90, поршень продолжает двигаться в ту же сторону, и цилиндр наполняется дополнительной порцией воздуха без выпуска из него отработанных газов. Дополнительная порции воздуха заполняет цилиндр до положения 110, где проходит граница между отработанными газами и этим воздухом, а поршень при этом занимает свое крайнее, противоположное 108 положение. После этого клапаны 90 закрываются и поршень под действием давления газов в противоположной части цилиндра начинает двигаться в обратную сторону и вытеснять через окна 87 отработанные газы. При достижении поршнем положения 110 газы будут вытеснены полностью, и при дальнейшем движении поршня начинается сжатие дополнительной порции воздуха. Этот процесс происходит до положения поршня 111, при котором давление воздуха становится равным давлению в накопителе 91. После этого открываются клапаны 88 и 11 и дополнительная порция воздуха вытесняется в накопитель 91 поршнем и поступающим из накопителя 100 сжатым и охлажденным воздухом (называемым далее основной порцией воздуха). Когда поршень с одной стороны и основная порция воздуха с другой стороны достигнут положения у выпускных клапанов 88, то они закрываются, и начинается сжатие основной порции воздуха до положения поршня 108. Затем цикл повторяется. Те же процессы происходят с другой стороны поршня.

В показанном на фиг. 12 ДВС, где выпускные окна расположены посередине поршня, объемы

расширения газов и заполнения цилиндра дополнительной порцией воздуха примерно равны. Это может повлиять на установление оптимальных параметров ДВС, обеспечивающих максимальный КПД. Поэтому выпуск

отработанных газов может производиться не через постоянно открытые окна, а через закрываемые клапаны, аналогичные клапанам 88 и устанавливаемые в необходимом месте по длине цилиндра

Для

сокращения длины цилиндра давление отработанных газов должно быть существенно выше атмосферного и энергия этих газов использована в системе, состоящей из накопителя газов 112, турбины 113 и

электрогенератора 114 с системой из компрессоров и воздухоохладителей, аналогичной поз. 94...99. При этом вместо низконапорного нагнетателя 103 должен быть установлен компрессор, сжимающий

дополнительную порцию воздуха до давления, несколько больше давления отработанных газов.

На фиг. 13 показан цикл в диаграмме PV импульсного поршневого ДВС, изображенного на фиг. 12.

Он состоит из следующих процессов:

15-1 - процесс заполнения цилиндра дополнительной порцией воздуха;

1-14 - процесс сжатия дополнительной порции воздуха в цилиндре;

1-2-3-4-5-6-7 - сжатие и промежуточное охлаждение основной порции воздуха в компрессорах 94, 95, 96 и воздухоохладителях 97, 98, 99;

14-16 - процесс вытеснения дополнительной порции воздуха

из цилиндра;

7-8 - процесс сжатия основной порции воздуха в цилиндре;

8-9 - процесс подвода тепла при постоянном давлении, при этом 8-0 соответствует мертвому объему, а 0-9

соответствует объему, образующемуся при перемещении поршня-затвора аккумулятора механической энергии;

9-10 - процесс перемещения объема 9-0 в положение 8-10;

10-11 - процесс

расширения и подвода тепла в цилиндре при постоянной температуре;

11-12 - процесс расширения в цилиндре без подвода тепла;

12-16 - процесс вытеснения газов из цилиндра поршнем;

12-13 - процесс расширения газов в турбине.

Для отбора полезной работы в поршневом импульсном ДВС из-за очень большой скорости свободного поршня нельзя использовать какие либо механические способы передачи. Поэтому в ДВС, изображенном на фиг. 12, этот отбор выполняется с помощью дополнительной порции воздуха. Аналогичный отбор полезной работы может быть выполнен в устройстве ДВС с одной камерой сгорания.

На фиг. 14 изображен импульсный поршневой ДВС с одной камерой сгорания 86 и с отбором полезной работы в воздушной турбине от воздуха, сжимаемого в конце цилиндра, противоположном камере сгорания, и выпускаемого через клапан 88. Этот ДВС также имеет низконапорный нагнетатель 103 и накопитель основной порции воздуха 104, выпускной клапан 11 отработанного в цилиндре газа, накопитель сжатого воздуха 91, регенератор 101, впускные клапаны 90 дополнительной порции воздуха, воздушную турбину 92, которая является приводом электрогенератора 93.

Этот ДВС работает следующим образом. После совершения процессов сжатия основной порции воздуха, в камеру сгорания 86 подается через форсунки 8 топливо и свободный поршень 89 начинает двигаться с ускорением и накапливать кинетическую энергию под действием давления расширяющегося газа. При этом поршень также начинает сжимать дополнительную порцию воздуха, находящуюся по другую его сторону. Подача топлива и работа аккумулятора механической энергии происходит также, как в описанных выше устройствах ДВС. При достижении поршнем положения против выпускного клапана 11 расширение заканчивается и открывается впускной клапан 10 для впуска следующей основной порции воздуха. При дальнейшем движении поршня 89 в ту же сторону давление в цилиндре с левой стороны поршня практически не изменяется, оставаясь равным давлению в конце расширения. В данном варианте ДВС это давление незначительно превышает атмосферное. Основная порция воздуха продолжает поступать через клапан 10, и поршень сжимает далее дополнительную порцию воздуха с правой его стороны. При достижении там давления, равного давлению в накопителе воздуха 91, клапан 88 открывается, и воздух начинает поступать при постоянном давлении в цилиндре в накопитель 91, а оттуда через регенератор 101 - в турбину 92.

После остановки поршня 89 клапаны 88 и 10 закрываются, и в этот момент граница между основной порцией воздуха и отработанными газами достигает выпускного клапана 11. Далее под действием давления оставшегося в цилиндре воздуха поршень начинает двигаться в противоположную сторону, накапливая кинетическую энергию. При этом он вытесняет через клапан 11 из цилиндра отработанные газы, которые проходят через регенератор 101, и нагревают там воздух. После достижения поршнем 89 положения, при котором давление по обе стороны поршня уравнивается, открывается клапан 90, закрывается клапан 11 и в цилиндр через клапан 90 начинает поступать свежая дополнительная порция воздуха. При дальнейшем движении поршня влево основная порция воздуха сжимается, а дополнительная порция заполняет всю часть цилиндра, расположенную справа от поршня. После остановки поршня в левом положении клапан 90 закрывается и цикл повторяется.

Возможны различные варианты и этого ДВС. Например, газы могут расширяться не до атмосферного давления, а продолжать свое расширение в газовой турбине, ДВС может иметь устройство наддува со ступенчатым сжатием и охлаждением и др.

В изображенном на фиг. 12 ДВС ступенчатое сжатие производится в компрессорах. Возможен вариант импульсного поршневого ДВС, в котором ступенчатое сжатие производится непосредственно в цилиндре ДВС, а охлаждение - в специальном устройстве, называемом накопителем-охладителем, или в нескольких таких устройствах.

На фиг. 15 показан импульсный поршневой ДВС с одним таким устройством, двумя камерами сгорания, со сжатием дополнительной порции воздуха и со ступенчатым сжатием основной порции воздуха непосредственно в цилиндре. В отличие от ДВС, показанном на фиг. 12, он имеет клапаны 115 для выпуска основной порции воздуха для его очередного, например, первого охлаждения и клапан 116 для возвращения этой охлажденной порции снова в цилиндр. Клапан 88 служит для выпуска дополнительной порции воздуха, а клапан 117 предназначен для впуска этой порции воздуха. Охлаждение основной порции воздуха выполняется в накопителе-охладителе, который состоит из накопителя воздуха 118, охладителя воздуха 119, низконапорного компрессора 120 и накопителя охлажденного воздуха 121.

Ступенчатое сжатие и охлаждение в ДВС, показанном на фиг. 15, выполняется следующим образом. Когда поршень, двигаясь влево, вытеснил через клапан 11 отработанные газы, он начинает сжимать дополнительную и основную порции воздуха. После того как поршень достигнет положения 122, открывается клапан 88 и дополнительная порция сжатого воздуха вытесняется для совершения работы в воздушной турбине 92. После этого, когда поршень достигнет положения 123, открываются клапаны 115 и 116 и через клапан 115 основная порция воздуха поршнем и охлажденным воздухом из накопителя 121 вытесняется в накопитель 118, из которого она проходит через воздухоохладитель 119, сжимается низконапорным компрессором 120 и подается в накопитель 121. Когда поршень достигнет положения 124, охлажденная основная порция воздуха, прошедшая через клапан 116, также достигает этого положения и начинается следующая ступень сжатия основной порции воздуха. После окончания сжатия основной порции воздуха процессы происходят, как в ДВС, показанном на фиг. 12.

Циклы ДВС, изображенные на фиг. 14 и 15, могут быть аналогичны циклам 2-тактных ДВС, показанных на фиг. 8 и 13.

На фиг. 16 показано устройство газовой смазки и охлаждения поршня импульсного ДВС. Оно состоит из 2-х расположенных с каждой стороны поршня одинаковых устройств, каждое из которых имеет клапан 125 для впуска сжатого воздуха и клапан 126 для выпуска протечек газа и выпуска не используемого для охлаждения воздуха, а также пневматических устройств открытия и закрытия этих клапанов соответственно 127 и 128, камеры 129 сжатого воздуха, камеры 130 сбора протечек, канала 131 перепуска протечек на противоположную сторону поршня и выпуска их через расположенный там клапан 126 и охладителя воздуха (трубки) 132 Ранка-Хильша. Этот охладитель имеет патрубок 133 для подачи сжатого воздуха, патрубок 134 для выпуска охлажденного воздуха и патрубок 135 для выпуска горячего воздуха. Поршень также имеет полость 136 для накопления охлажденного воздуха и косые отверстия 137 для выпуска этого воздуха в зазор между поршнем и цилиндром для смазки и охлаждения, а также для вращения поршня. На наружной поверхности поршня выполнена канавка 138, соединенная отверстиями 139 с полостью 130.

Устройство, показанное на фиг. 16, работает следующим образом. При сжатии поршнем воздуха до подвода к нему тепла при определенном давлении воздуха с помощью устройства 127 открывается клапан 125. Источником сигнала и силы для открывания клапана 125 может служить разность давления между полостью цилиндра и камерой 129. При снижении этой разности давления клапан закрывается до того, как начинается подвод тепла. Воздух из камеры 129 подается в охладитель 132 Ранка-Хильша, где благодаря известному эффекту он охлаждается и через патрубок 134 подается в полость 136. Из этой полости охлажденный воздух через расположенные под углом к поверхности поршня отверстия 137 подается в зазор между поршнем и цилиндром, где воздух образует охлаждающий и смазывающий гидростатодинамический газовый слой. Под действием реактивных струй воздуха поршень вращается. Гидростатический эффект смазки создается за счет разности давлений в газе, находящимся в зазоре и в воздухе, находящимся в полости 136. В этой полости давление всегда больше, чем в зазоре, поскольку все протечки газа после их прохода между уплотняющей поверхностью 140 поршня и внутренней поверхностью цилиндра попадают в канавку 138 и через отверстия 139 и каналы 131 отводятся в противоположную сторону поршня. Гидродинамический эффект смазки создается при вращении поршня. Нагретая часть воздуха из охладителя Ранка-Хильша через патрубок 135 и канал 131 вместе с протечками из полости 130 подается в противоположную сторону поршня, когда расположенное там устройство 128 при снижении в цилиндре давления открывает клапан 126.

Выше (на фиг. 12, 14, 15) были показаны устройства поршневых импульсных ДВС, в которых реализуется предлагаемый способ осуществления их цикла. Этот способ также может быть реализован в беспоршневом импульсном ДВС, где в качестве поршня используют сами рабочие тела.

На фиг. 17 показан беспоршневой импульсный ДВС с одной камерой сгорания и с реактивным движителем. Этот ДВС содержит цилиндр 141, имеющий головную часть 142, в которой расположена камера сгорания 143, и концевую часть 144, имеющую выходное отверстие 145, диаметр которого меньше внутреннего диаметра цилиндра, и реактивный движитель 146. К головной части 142 цилиндра примыкает впускная камера свежего воздуха 147, которая сообщается с головной частью цилиндра впускными клапанами 148. Топливо в камеру сгорания подается через форсунки 149.