Устройство термического сжатия газообразной текучей среды - RU2759462C2

Код документа: RU2759462C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к устройствам сжатия газообразной текучей среды и, в частности, касается регенеративных тепловых компрессоров.

Уровень техники

Известны технические решения для осуществления сжатия газа при помощи источника тепла.

В тепловых компрессорах, описанных в документах US 2157229 и US 3413815, поступающее тепло напрямую передается на предназначенную для сжатия текучую среду, что позволяет избегать использования какого-либо механического элемента для этапов сжатия и нагнетания.

Как указано в документах US 2157229 и US 3413815, в камере установлен подвижный вытесняющий поршень для поочередного перемещения текучей среды к горячему источнику или к холодному источнику. Этот вытесняющий поршень соединен с приводным штоком. Вытесняющий поршень и/или соответствующий приводной шток испытывают трение и подвергаются износу, что ограничивает срок службы таких компрессоров или требует регулярного технического обслуживания. Кроме того, можно еще повысить эффективность теплообменов внутри компрессора, а также улучшить принцип управления вытесняющим поршнем.

Следовательно, в первую очередь существует потребность в увеличении срока службы и/или в сокращении необходимости технического обслуживания. Во-вторых, постоянной потребностью является необходимость улучшения производительности за счет повышения эффективности теплообменов внутри компрессора. Кроме того, желательно усовершенствовать управление перемещением вытесняющего поршня. Наконец, необходимо обеспечить возможность изготовления основных деталей компрессора с приемлемой стоимостью. Все эти потребности предопределяют задачу создания регенеративного теплового компрессора с улучшенной производительностью, который одновременно является конкурентоспособным с точки зрения стоимости и легкости промышленного изготовления.

В связи с этим первым объектом изобретения является устройство сжатия газообразной текучей среды, содержащее:

- вход сжимаемой газообразной текучей среды и выход сжатой газообразной текучей среды,

- рабочий корпус, содержащий газообразную текучую среду,

- первую камеру, термически связанную с горячим источником, выполненным с возможностью передачи тепла газообразной текучей среде,

- вторую камеру, термически связанную с холодным источником для передачи тепла от газообразной текучей среды к холодному источнику,

- поршень, установленный подвижно в цилиндрической рубашке в осевом направлении и разделяющий первую камеру и вторую камеру внутри указанного рабочего корпуса, при этом поршень перемещается штоком, неподвижно соединенным с поршнем,

- регенеративный теплообменник и каналы сообщения, устанавливающие пневматическую связь между первой и второй камерами,

в котором шток расположен в цилиндрической гильзе, неподвижно соединенной с корпусом, и шток направляется в осевом поступательном движении линейной направляющей системой, чтобы направлять поршень без контакта относительно рубашки,

при этом, согласно изобретению, цилиндрическое уплотнительное кольцо, закрепленное в цилиндрической гильзе, окружает шток с радиальным зазором, составляющим от 2 до 20мкм, для существенного ограничения прохождения газообразной текучей среды вдоль подвижного штока в направлении от и к вспомогательной камере.

Благодаря этим признакам, можно значительно уменьшить трение как на уровне поршня относительно рубашки, так и на уровне штока относительно соответствующих уплотнительных средств, причем с сохранением эффективности уплотнения, совместимой с применяемым чередующимся циклом давлений. Это позволяет уменьшить износ движущихся деталей и сократить частотность и даже полностью исключить операции технического обслуживания. Кроме того, за счет уменьшения трений можно повысить производительность.

В различных вариантах осуществления изобретения можно также использовать один и/или другой из следующих признаков.

Согласно варианту изобретения, поршень может иметь наружный борт, расположенный смежно с рубашкой, и наружный борт поршня направляется без трения в рубашке с функциональным зазором между наружным бортом и рубашкой, составляющим от 5 мкм до 30 мкм, предпочтительно около 10 мкм; это позволяет добиться отсутствия контакта и отсутствия трения и одновременно обеспечивать достаточную герметичность в динамическом режиме во время чередующегося цикла.

Согласно другому варианту изобретения, линейная направляющая система может представлять собой цилиндрическое устройство с шариками; благодаря качению шариков, решение обеспечивает точное направление штока с несущественными трениями.

Согласно еще одному варианту изобретения, линейная направляющая система может содержать подшипники скольжения из материала типа ПТФЭ; это является эффективным решением для точного направления штока с очень слабыми трениями и несущественным износом.

Согласно еще одному варианту изобретения, устройство сжатия не имеет жидкой смазки; благодаря этому, устройство является простым и позволяет избегать проблем, связанных с использованием смазочных материалов, например, загрязнения или смешивания с рабочей текучей средой.

Согласно еще одному варианту изобретения, шток может охлаждаться при помощи устройства отклонения потока охлажденной газообразной текучей среды; это позволяет избегать нагрева штока и ограничить передачу тепла через шток от горячей зоны к холодной зоне.

Согласно еще одному варианту изобретения, шток может иметь диаметр, превышающий четверть диаметра поршня; таким образом, действие разности давления является достаточным для запуска цикла самоприводящегося устройства; кроме того, улучшается качество направления.

Согласно еще одному варианту изобретения, устройство может содержать самоприводящееся устройство, действующее на конец штока и содержащее шатун, соединенный со штоком, и инерционный маховик, соединенный с шатуном. Это обеспечивает автономную работу устройства в установившемся режиме.

Согласно еще одному варианту изобретения, самоприводящееся устройство расположено во вспомогательной камере, заполненной газообразной текучей средой, при этом между второй камерой и вспомогательной камерой установлено уплотнительное кольцо; это позволяет улучшить общую герметичность устройства, оснащенного самоприводящейся системой.

Согласно еще одному варианту раскрытого устройства, который можно рассматривать отдельно от направления и от герметичности штока, производительность улучшается также за счет ограничения прямых теплообменов посредством проводимости между горячей камерой и холодной камерой.

Действительно, предложено устройство сжатия газообразной текучей среды, содержащее:

- вход сжимаемой газообразной текучей среды и выход сжатой газообразной текучей среды,

- рабочий корпус, содержащий газообразную текучую среду, имеющий общую форму тела вращения вокруг оси и ограниченный соединенными между собой первым картером и вторым картером, при этом рабочий корпус содержит:

- первую камеру, термически связанную с горячим источником, выполненным с возможностью передачи тепла газообразной текучей среде через первый картер,

- вторую камеру, термически связанную с холодным источником для передачи тепла от газообразной текучей среды к холодному источнику через второй картер,

- поршень, установленный подвижно в цилиндрической рубашке в осевом направлении и разделяющий первую камеру и вторую камеру, при этом поршень может перемещаться штоком, соединенным с поршнем, осевым возвратно-поступательным движением,

- регенеративный теплообменник, расположенный вокруг поршня и устанавливающий пневматическую связь между первой и второй камерами,

- горячий канал сообщения, соединяющий по меньшей мере одно отверстие первой камеры с регенеративным теплообменником, причем этот горячий канал сообщения имеет форму тела вращения вокруг оси, и

в котором между поршнем и горячим каналом сообщения установлен первый тепловой экран, образованный теплоизоляционным кольцевым цилиндрическим участком, при этом горячий канал сообщения образован радиальным промежутком между первым тепловым экраном и первым картером.

Это позволяет ограничить эффект теплопроводности, в частности, в промежуточном осевом участке, и большая часть теплообменов между горячим и холодным участками происходит через конвекционный физический поток рабочей текучей среды.

Согласно дополнительному варианту, первый картер является металлическим и имеет изолирующую кольцевую зону в виде осевого кольцевого участка меньшей теплопроводности, что позволяет еще больше ограничить эффект теплопроводности в осевом направлении.

Согласно дополнительному варианту, кольцевой участок с меньшим коэффициентом теплопроводности стянут бандажом; это позволяет получить удовлетворительную механическую прочность.

Согласно дополнительному варианту, кольцевой участок с меньшим коэффициентом теплопроводности (образующий изолирующую кольцевую зону) полностью выполнен в первом картере и образует множество выемок (канавок) вокруг теплового экрана; это является простым решением с контролируемой внутренней геометрией.

Согласно дополнительному варианту, промежуток, образующий горячий канал сообщения, может иметь ширину менее 4 миллиметров и даже менее 2 миллиметров; в результате объем горячего канала сообщения является очень ограниченным, поэтому объем горячих газов, включающий в себя первую камеру и горячие каналы рабочей текучей среды до регенератора, когда поршень находится в самой верхней точке, меньше 15% объема, проходимого поршнем между самой нижней точкой и самой верхней точкой.

Согласно дополнительному варианту, первый картер имеет конец в виде полусферического купола, как и верхняя часть теплового экрана, а также как верхняя часть поршня; это позволяет получить оптимальную форму, чтобы противостоять усилиям давления.

Согласно дополнительному варианту, поршень может содержать верхнюю часть незначительной теплопроводности; это способствует ограничению тепловых потоков, проходящих от горячей части к холодной части.

Согласно дополнительному варианту, первый картер и второй картер соединены между собой напрямую без промежуточной детали; это является простым и надежным решением.

Согласно дополнительному варианту, первый картер содержит первый усилительный фланец, выполненный между верхним участком в виде купола и зоной изолирующей муфты, и второй усилительные фланец, который служит фланцем крепления на втором картере; это обеспечивает механическую прочность первого картера.

Согласно другому варианту раскрытого устройства, который можно рассматривать отдельно от направления и герметичности штока и от ограничения вышеупомянутых эффектов осевой теплопроводности, вторая камера и холодные каналы рабочей текучей среды выполнены в одной детали (в данном случае называемой вторым картером или «холодной конструктивной деталью» или “cooler”), при этом каналы выполнены в виде отверстий, полученных посредством механической обработки.

Действительно, предложено устройство сжатия газообразной текучей среды, содержащее:

- вход сжимаемой газообразной текучей среды и выход сжатой газообразной текучей среды,

- рабочий корпус, содержащий газообразную текучую среду, ограниченный соединенными между собой первым картером и вторым картером, при этом рабочий корпус содержит:

- первую камеру, термически связанную с горячим источником, выполненным с возможностью передачи тепла в газообразную текучую среду,

- вторую камеру, термически связанную с холодным источником для передачи тепла от газообразной текучей среды к холодному источнику через второй картер,

- поршень, установленный подвижно в цилиндрической рубашке в осевом направлении и разделяющий первую камеру и вторую камеру, при этом поршень может перемещаться штоком, соединенным с поршнем, осевым возвратно-поступательным движением,

- регенеративный теплообменник, расположенный вокруг поршня и устанавливающий пневматическую связь между первой и второй камерами,

- по меньшей мере один холодный канал сообщения, соединяющий по меньшей мере вторую камеру с регенеративным теплообменником, причем этот холодный канал сообщения содержит множество осевых отверстий, расположенных во втором картере вокруг второй камеры.

Таким образом, отверстия холодного канала сообщения получают посредством механической обработки массивной детали, что позволяет уменьшить число необходимых деталей, а также мертвые объемы в холодной части.

Согласно дополнительному варианту, первые вспомогательные холодные каналы, подводящие связующую текучую среду от холодного источника, проходят параллельно осевому направлению, а вторые вспомогательные холодные каналы проходят перпендикулярно к первым вспомогательным холодным каналам и соединены с ними; таким образом, теплообмен легко обеспечивают за счет близости вспомогательных каналов к холодному каналу рабочей среды.

Согласно альтернативному дополнительному варианту, все первые вспомогательные каналы, подводящие связующую текучую среду от холодного источника, расположены перпендикулярно к осевому направлению; это упрощает промышленную механическую обработку и избавляет от необходимости закупоривать некоторые отверстия.

Согласно дополнительному варианту, второй картер 12 содержит цилиндрическую полость, выполненную с возможностью захождения в нее нижней части поршня, и кольцевой паз, выполненный в основании цилиндрической полости и служащий нижним коллектором, соединяя нижний выход отверстий; это позволяет ограничить мертвые объемы за счет небольшого объема коллектора холодных каналов.

Согласно дополнительному варианту, в нижней части цилиндрической полости расположен отражатель, при этом указанный отражатель ограничивает вместе с дном второй камеры дискообразную выемку, которая является частью холодного канала сообщения; это позволяет избегать нагрева штока и ограничивать передачу тепла через шток от горячей зоны к холодной зоне.

Согласно дополнительному варианту, второй картер может быть моноблочной деталью, включающей в себя нижний участок цилиндрической рубашки, холодный канал сообщения и различные вспомогательные холодные каналы, а также входы и выходы рабочей текучей среды; это позволяет уменьшить количество необходимых деталей в холодной части.

Кроме того, согласно дополнительному варианту, объем холодных газов, включающий в себя вторую камеру и холодные каналы рабочей текучей среды до регенератора, когда поршень находится с самой нижней точке, меньше 15% объема, проходимого поршнем между самой нижней точкой и самой верхней точкой, что способствует повышению термической эффективности.

Согласно другому варианту раскрытого устройства, которое можно рассматривать отдельно от направления и герметичности штока и от ограничения вышеупомянутых эффектов осевой теплопроводности и от конструкции холодной детали, предложено улучшить управление перемещением поршня.

Для этого предложено устройство сжатия газообразной текучей среды, содержащее:

- вход сжимаемой газообразной текучей среды и выход сжатой газообразной текучей среды,

- рабочий корпус, содержащий газообразную текучую среду,

- первую камеру, термически связанную с горячим источником, выполненным с возможностью передачи тепла газообразной текучей среде,

- вторую камеру, термически связанную с холодным источником для передачи тепла от газообразной текучей среды к холодному источнику,

- поршень, установленный подвижно в цилиндрической рубашке в осевом направлении и разделяющий первую камеру и вторую камеру, при этом поршень может перемещаться штоком, соединенным с поршнем, осевым возвратно-поступательным движением,

- регенеративный теплообменник, устанавливающий пневматическую связь между первой и второй камерами,

при этом устройство сжатия содержит самоприводящееся устройство, действующее на конец штока и содержащее, с одной стороны, шатун, соединенный с штоком, и инерционный маховик, соединенный с шатуном, и, с другой стороны, возвратное упругое средство двойного действия, соединенное с штоком и имеющее нейтральную точку, соответствующую положению вблизи середины хода поршня.

Благодаря этим признакам, возвратное упругое средство циклически и поочередно накапливает определенную энергию параллельно с энергией, накапливаемой в инерционном маховике, что позволяет уменьшить усилия на опорные подшипники узла шатун-маховик и более точно определить размеры этого узла.

Согласно дополнительному варианту, возвратное упругое средство может содержать две пружины, работающие в противоположных направлениях; это позволяет избегать мертвых ходов и гистерезиса и/или компенсировать разбросы характеристик пружин.

Согласно дополнительному варианту, самоприводящееся устройство может содержать двигатель, соединенный через магнитную связь с инерционным маховиком, что позволяет придать первоначальный импульс запуска и затем регулировать скорость вращения.

Согласно дополнительному варианту, самоприводящееся устройство расположено во вспомогательной камере, которая находится под средним давлением, составляющим половину суммы впускного Р1 и выпускного Р2 давлений; это позволяет получить уравновешенные и ограниченные обмены с второй камерой.

Наконец, объектом изобретения является термическая система, содержащая контур теплоносителя и по меньшей мере один компрессор согласно одному из предыдущих признаков. Термическая система может быть предназначена для отбора тепла в закрытом месте, и в этом случае она является системой кондиционирования или охлаждения, однако рассматриваемая термическая система может быть также предназначена для подачи тепла в закрытое место, и в этом случае она является системой обогрева, например, обогрева жилых или промышленных помещений.

Другие признаки, задачи и преимущества изобретения будут более очевидны из нижеследующего описания вариантов осуществления изобретения, представленных в качестве неограничивающих примеров. Изобретение будет также более понятно из прилагаемых чертежей.

На фиг. 1 схематично показано заявленное устройство сжатия газообразной текучей среды, вид в осевом разрезе;

на фиг. 2 детально показана часть системы направления штока;

на фиг. 3 показана холодная деталь, входящая в состав устройства, изображенного на фиг. 1, вид в перспективе;

на фиг. 4 показаны горячие части, входящие в состав устройства, изображенного на фиг. 1, вид в перспективе;

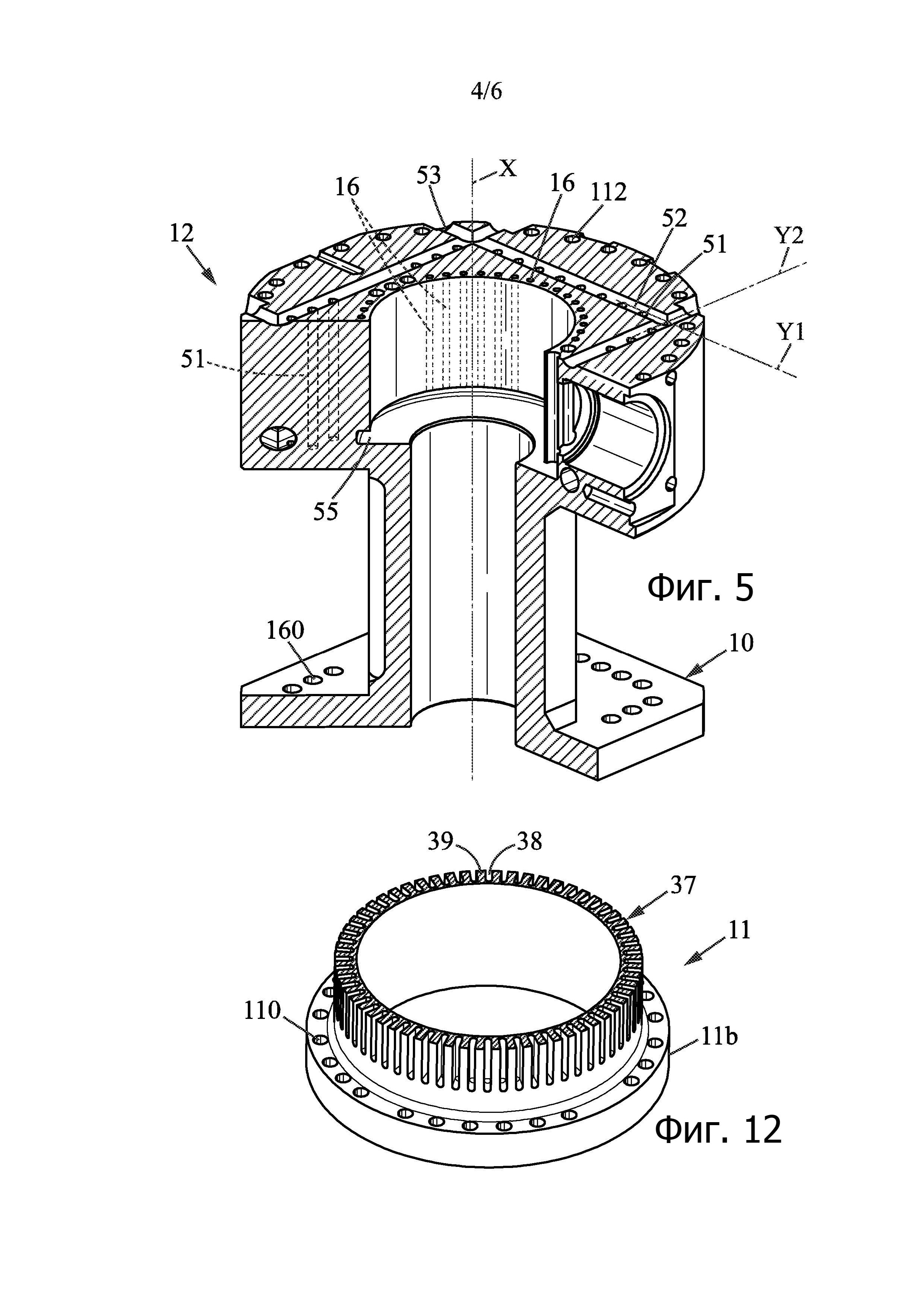

на фиг. 5 показана холодная деталь, изображенная на фиг. 3, вид перспективе в поперечном разрезе и с вырезом;

на фиг. 6 детально показано уплотнительное кольцо;

на фиг. 7 детально показана граница раздела поршень-рубашка;

на фиг. 8 представлена диаграмма термодинамического цикла, применяемого в устройстве, в частности, для самоприводящегося устройства;

на фиг. 9 представлен второй вариант выполнения холодной детали;

на фиг. 10 представлен второй вариант выполнения самоприводящегося устройства;

на фиг. 11 показан поршневой узел;

на фиг. 12 показана часть первого картера с участком меньшей теплопроводности.

На различных фигурах идентичные или подобные элементы имеют одинаковые обозначения.

На фиг. 1 показано устройство 1 сжатия газообразной текучей среды, выполненное с возможностью впуска газообразной текучей среды (называемой также «рабочей текучей средой») через вход или впуск 46 под давлением Р1 и выдачи на выходе 47 сжатой текучей среды под давлением Р2.

Как показано на фиг. 1-12, устройство скомпоновано вокруг осевого направления Х, которое предпочтительно проходит вертикально, хотя не исключено и другое расположение. Вдоль этой оси может перемещаться поршень 7, установленный подвижно по меньшей мере в одной цилиндрической рубашке 50. Указанный поршень герметично разделяет два закрытых пространства, соответственно называемых первой камерой 21 и второй камерой 22, причем эти две камеры включены в герметичный рабочий корпус 2 (за исключением вышеупомянутых входов/выходов). Рабочий корпус 2 имеет верхний конец 2h и нижний конец 2b. Поршень имеет верхний участок в виде купола, например, полусферический участок.

Рабочий корпус 2 ограничен первым картером 11, расположенным в верхней части сборки и входящим в термический контакт с горячим источником по меньшей мере в верхней зоне, и вторым картером 12, расположенным в нижней части и охлаждаемым холодным источником. В соответствии с английской терминологией первый картер 11 может называться “heater”, а второй картер 12 может называться “cooler”. Цилиндрическая рубашка 50 расположена одновременно во втором картере и внутри первого картера, входя в контакт с деталью, называемой «тепловым экраном» 35, о которой речь пойдет ниже.

Первый картер 11 изготовлен из нержавеющей стали или из металлического сплава, достаточно стойкого к температурам горячей части. Второй картер 12 предпочтительно выполнен из легкого металлического сплава, поскольку его рабочая температура является более низкой.

В представленном примере первый картер 11 и второй картер 12 соединены между собой напрямую без промежуточной детали. Вместе с тем, их можно соединить с использованием одной (и даже нескольких) промежуточной(ых) детали(ей).

Первая камера 21, называемая также «горячей камерой», расположена над поршнем и термически связана с горячим источником 6, выполненным с возможностью передачи тепла в газообразную текучую среду. Первая камера представляет собой тело вращения с цилиндрическим участком, диаметр которого соответствует диаметру D1 поршня, и с полусферическим участком в верхней части.

Горячий источник 6 расположен вокруг горячей камеры 21 и, в частности, входит в контакт с первым картером 11.

Вторая камера 22, называемая также «холодной камерой», расположена под поршнем и термически связана с холодным источником 5 для передачи тепла от газообразной текучей среды к холодному источнику. Вторая камера имеет общую цилиндрическую форму, и ее диаметр D1 соответствует диаметру поршня.

Вокруг цилиндрической рубашки 50 расположен регенеративный теплообменник 9, аналогичный теплообменникам, классически применяемым в термодинамических машинах типа машины Стирлинга. Этот теплообменник 9 (который в дальнейшем будет называться просто «регенератором») содержит пневматические каналы небольшого сечения и элементы накопления тепловой энергии и/или плотную сеть металлических проводов. Этот регенератор 9 расположен на промежуточной высоте между верхним концом 2h и нижним концом 2b и вверху горячую сторону 9а и внизу холодную сторону 9b.

Горячая сторона 9а связана (пневматически сообщается) с первой камерой 21 через горячий канал 25 сообщения, который содержит коллекторы 28, кольцевой проход 25, который соединяется с отверстием 24, находящимся в вершине первой камеры 21.

Верхний участок кольцевого прохода 25 позволяет текучей среде обдувать первый картер 11 в его верхнем участке, где он является исключительно горячим от контакта с горячим источником (очень хорошая термическая связь).

Горячий канал 52 сообщения представляет собой радиальный промежуток небольшой толщины (<4 мм, даже <2 мм и даже около 1 мм), образованный между первым картером 11 и деталью, содержащей первый тепловой экран. Первый тепловой экран 35, образованный теплоизоляционным кольцевым цилиндрическим участком, установлен между поршнем 7 и горячим каналом 25 сообщения, и, следовательно, рабочая среда не нагревает боковые части поршня.

Первый тепловой экран 35 выполнен из керамики или из жаростойкого изолятора. В представленном примере его толщина является по существу постоянной.

Цилиндрическая часть может быть продолжена сверху полусферической частью почти постоянной толщины, причем эта полусферическая часть выполнена таким образом, чтобы охватывать наружную поверхность поршня, когда он находится в самом верхнем положении; в вершине полусферического участка выполнено отверстие 24, через которое проходит входной и выходной поток первой камеры 21.

Холодная сторона 9b регенератора 9 связана (пневматически сообщается) со второй камерой 22 через холодный канал сообщения, который содержит коллекторы 27 и холодные каналы 26 в виде отверстий во втором картере, расположение которых будет уточнено ниже.

Как видно из фигур, когда поршень перемещается, сумма объемов первой и второй камер 21, 22 по существу является постоянной, если не считать объема, занимаемого штоком 8, который становится немного больше, когда поршень находится в верхнем положении. Кроме того, объем рабочей текучей среды, содержащейся в регенераторе 9, в холодных каналах 26, 27 и в горячем канале 28, 25 сообщения, и, следовательно, общий объем газообразной текучей среды в корпусе 2 является почти постоянным.

В соответствии с предпочтительной конструктивной архитектурой объем горячих газов, включающий в себя первую камеру 21 и горячие каналы 25 до регенератора, когда поршень находится в самой верхней точке, меньше 15% объема, проходимого поршнем между самой нижней точкой и самой верхней точкой, и даже меньше 10%.

Точно так же, когда поршень находится в самой нижней точке, объем холодных газов, который включает в себя остаточный объем второй камеры 22 и холодные каналы 26 сообщения, меньше 15% общего объема, проходимого поршнем, и даже меньше 10%.

С точки зрения своей конструкции устройство содержит:

- второй картер 12, который ограничивает вторую камеру 22, благодаря вышеупомянутой рубашке, с нижней частью поршня; эта деталь является относительно массивной и дополнительно содержит вход 46 и выход 47 текучей среды,

- первый картер 11, который ограничивает первую камеру 21, благодаря внутренней поверхности теплового экрана 35, с верхней частью поршня 7h и который содержит зону изолирующей муфты, образованную участком 37 меньшей теплопроводности частично напротив регенератора (см. фиг. 12),

- тепловой экран 35, образующий рубашку 50 на внутренней поверхности и ограничивающий на своей наружной поверхности радиально внутреннюю поверхность горячего канала 25 сообщения,

- вспомогательный тепловой экран 36, установленный между горячим каналом 25 сообщения и участком 37 меньшей теплопроводности первого картера,

- подвижный узел 78, включающий в себя вышеупомянутый поршень 7 и шток 8, неподвижно соединенный с поршнем; указанный шток 8 имеет круглое сечение с диаметром D2 и имеет систему 87 центровки и крепления на оси поршня;

- вышеупомянутый регенератор 9, расположенный внутри верхней конструктивной детали 11 и вокруг рубашки 50.

Под штоком 8 находится система управления перемещением поршня, которая расположена во вспомогательном картере 13, ограничивающем третью камеру 23 или вспомогательную камеру 23. Вспомогательный картер 13 закреплен на опорной плите 10, принадлежащей к первому картеру 11, при помощи винтов, проходящих через отверстия 160.

Факультативно в качестве системы управления перемещением поршня устройство может содержать специальное самоприводящееся устройство 4, которое будет описано ниже.

Кроме того, второй картер 12 содержит осевое отверстие 12а, в котором без зазора установлена цилиндрическая гильза 17, внутренняя цилиндрическая поверхность которой была подвергнута прецизионной механической обработке. Гильза установлена в натяг в отверстие 12а нижней конструктивной детали 12.

В этой гильзе 17 находится линейная направляющая система 3, которая точно направляет шток 8, чтобы точно направлять поршень 7, предпочтительно без контакта относительно рубашки, что будет уточнено ниже.

В представленном примере линейная направляющая система 3 представляет собой цилиндрическое устройство с шариками, предпочтительно типа цилиндрической трубки 30 с шариками 31. Шарики 31 катятся по гильзе, и трубка перемещается в два раза быстрее, чем шток 8.

В не показанном альтернативном варианте линейная направляющая система 3 может содержать опорные подшипники скольжения из материала типа ПТФЭ (политетрафторэтилен).

Что касается функции уплотнения относительно подвижного штока, устанавливают цилиндрическое уплотнительное кольцо 18, закрепленное в цилиндрической гильзе 17 и отличное от направляющей системы; это уплотнительное кольцо 18 окружает шток с радиальным зазором е1, составляющим от 2 до 20 мкм, для существенного ограничения прохождения газообразной текучей среды вдоль подвижного штока 8 (см. фиг. 6). Предпочтительно радиальный зазор е1 составляет от 10 до 15 мкм.

Благодаря точному направлению штока, соответственно получают точное направление поршня с учетом жесткого крепления поршня на штоке. В частности, поршень 7 имеет наружный борт 73, 74, расположенный смежно с рубашкой 50, и наружный борт направляется без трения в рубашке с функциональным зазором е2 между наружным бортом и рубашкой, составляющим от 5 мкм до 30 мкм, предпочтительно около 10 мкм (см. фиг.7). Предпочтительно наружный борт выполняют заодно с нижней частью 71 поршня, хотя можно предусмотреть и любое другое решение.

Благодаря этой точной геометрии, получают удовлетворительную герметичность в динамическом режиме во время возвратно-поступательных движений поршня, при этом частота возвратно-поступательного движения составляет от нескольких герц до нескольких десятков и даже до нескольких сотен герц.

Кроме того, эта конструкция позволяет избегать любого износа от трения или контакта; это позволяет отказаться от применения жидкой смазки, то есть устройство не имеет жидкой смазки.

В отличие от объемного компрессора в этом термическом компрессоре поршень перемещают теплообмены, а не шток и его кривошипно-шатунный механизм. Следовательно, создается очень мало радиальных усилий на шток и на поршень в настоящем термическом компрессоре, что позволяет предусмотреть точное направление и отсутствие трения, как было указано выше. За счет этого добиваются срока службы в несколько десятков тысяч часов без обслуживания.

В качестве рабочей текучей среды можно выбрать любую соответствующую текучую среду, в частности, любой легкий газ; таким газом может быть аммиак, однако из соображений защиты окружающей среды выбирают СО2.

Согласно примеру осуществления изобретения, температура холодной части составляет около 50°С, тогда как температура горячей части составляет около 650°С.

Изолирующую муфту 37 получают при помощи множества выемок 38, разделенных радиальными стенками 39, как показано на фиг. 12, причем это чередование повторяется по всей окружности первого картера верхней части регенератора 9.

Вокруг зоны теплоизоляционной муфты расположен бандаж 15, предназначенный для усиления механической прочности первого картера на уровне зоны меньшей теплопроводности. Этот бандаж 15, который установлен с некоторым предварительным напряжением, создает направленное радиально внутрь напряжение на конец радиальных стенок 39, следовательно, механическая прочность этого промежуточного участка первого картера 11 является удовлетворительной.

Кроме того, первый картер 11 содержит первый усилительный фланец 11а, расположенный между верхним куполообразным участком и зоной изолирующей муфты, и второй усилительный фланец 11b, который служит фланцем крепления на втором картере 12.

Первый картер 11 соединяют с вторым картером 12 на уровне плоскости раздела Р при помощи множества винтов, которые проходят соответственно через отверстия 110 внизу горячей детали (фланец 11b первого картера 11) и через отверстия 112 вверху горячей детали, которые могут быть резьбовыми отверстиями.

Работу компрессора обеспечивает возвратно-поступательное движение поршня 7, а также действие всасывающего клапана 46а на входе 46 и нагнетающего обратного клапана 47а на выходе 47.

На фиг. 1 и 8 представлены различные этапы А, В, С, D.

Этап А

Поршень, первоначально находящийся вверху, перемещается вниз, и объем первой камеры 21 увеличивается, тогда как объем второй камеры 22 уменьшается. За счет этого текучая среда вытесняется через регенератор 9 снизу вверх и во время своего прохождения нагревается. Соответственно повышается давление Pw.

Этап В

Когда давление Pw начинает превышать определенное значение, выходной клапан 47а открывается, и давление Pw выравнивается с выходным давлением Р2 сжатой текучей среды, и текучая среда выталкивается в сторону выхода (разумеется, в это время входной клапан 46а остается закрытым). Это продолжается до нижней мертвой точки поршня.

Этап С

Теперь поршень перемещается снизу вверх, и объем второй камеры увеличивается, тогда как объем первой камеры уменьшается. За счет этого текучая среда вытесняется через регенератор 9 сверху вниз и во время своего прохождения охлаждается. Соответственно понижается давление Pw. В начале подъема выходной клапан 47а закрывается.

Этап D

Когда давление Pw становится ниже определенного значения, входной клапан 46а открывается, и давление Pw выравнивается с входным давлением Р1 текучей среды, и текучая среда всасывается через вход 46 (разумеется, в это время выходной клапан 47а остается закрытым). Это продолжается до верхней мертвой точки поршня. Как только поршень начинает опускаться, входной клапан 46а закрывается.

Движениями штока 8 можно управлять при помощи любого соответствующего приводного устройства, расположенного во вспомогательной камере 23. В представленном примере речь идет о самоприводящемся устройстве 4, действующем на конец штока. Это самоприводящееся устройство 4 содержит инерционный маховик 42, шатун 41, соединенный с указанным маховиком через поворотную связь, например, через подшипник 43 качения. Шатун 41 соединен с штоком через другую поворотную связь, например, через подшипник 44 качения.

В представленном примере самоприводящееся устройство 4 находится во вспомогательной камере 23, заполненной рабочей газообразной текучей средой под давлением, обозначенным Ра. Уплотнительное кольцо 18 установлено между второй камерой 22 и вспомогательной камерой 23. Когда устройство работает, давление Ра во вспомогательной камере 23 приводится к среднему давлению, по существу равному половине суммы минимального Р1 и максимального Р2 давлений. Когда устройство не работает в течение некоторого времени, давление Ра во вспомогательной камере становится равным давлению, установившемуся во второй камере 22. Действительно, учитывая функциональный зазор от 2 до 20 мкм между кольцом 18 и штоком 8, очень небольшая утечка не позволяет сохранять разность давления в течение длительного времени, но в динамическом режиме эта очень небольшая утечка не мешает работе и остается несущественной.

Когда маховик совершает один оборот, поршень проходит объем, соответствующий расстоянию между верхней мертвой точкой и нижней мертвой точкой, умноженному на диаметр D1.

Диаметр D2 штока превышает четверть диаметра D1 поршня, поэтому действующее на поршень давление равно (Pw-Pa) × D2.

Термодинамический цикл, показанный на фиг. 8, обеспечивает положительную работу самоприводящегося устройства.

Как показано на фиг. 8, усилия, действующие на поршень, обеспечивают энергию для инерционного маховика во время этапов А, В, тогда как на этапах С, D уже инерционный маховик обеспечивает энергию поршневому узлу, учитывая, что в любой момент поршень должен преодолевать остаточные минимальные усилия качения или трения. Результирующая работы, обеспечиваемой полным циклом, является положительной; из этого следует, что возвратно-поступательное перемещение поршня 7 может автоматически поддерживать указанная приводная система 4.

Работа, производимая самоприводящимся устройством, пропорциональна сечению штока, и, следовательно, сечение штока выбирают таким образом, чтобы производить достаточное количество работы. Например, выбирают диаметр D2, по меньшей мере равный четверти диаметра D1 поршня.

В данном примере с инерционным маховиком при помощи магнитных средств связан электрический двигатель (не показан). Этот двигатель позволяет придать первоначальный импульс для запуска цикла. Двигатель служит также для регулирования скорости цикла в установившемся режиме. Магнитная связь между двигателем и инерционным маховиком позволяет избегать любой проблемы вращающейся прокладки и соответствующей потенциальной утечки.

Кроме того, согласно факультативному варианту, показанному на фиг. 10, дополнительно используют возвратное упругое средство 45 двойного действия, которое работает параллельно с вышеупомянутым узлом шатун-маховик. Например, речь может идти о пружине, работающей на растяжение и сжатие, длину равновесия которой выбирают таким образом, чтобы она не создавала никакого усилия на половине ходе цикла.

Возвратное упругое средство циклически накапливает и отдает энергию.

Альтернативно можно использовать две пружины, которые работают в противоположных направлениях и усилия которых уравновешиваются на половине хода цикла.

Предпочтительно, усилия, действующие на узел шатун-маховик, уменьшаются, так как часть усилий воспринимается возвратной упругой системой.

Таким образом, можно точно рассчитать размеры подшипников 43, 44, что соответствует оптимизации приводного механизма и позволяет отказаться от необходимости технического обслуживания.

Для минимизации теплопередачи за счет проводимости поршень выполнен из двух частей, как показано, в частности, на фиг. 11, одной из которых является основание 71 с очень точными геометрическими характеристиками, как было указано выше (в частности, что касается борта 73), и другая является головкой 72, которая выполнена из материала с незначительной теплопроводностью или в виде нескольких ступеней, разделенных теплоизоляторами.

Кроме того, шток 8 охлаждают при помощи устройства 14 отклонения охлажденного потока газообразной текучей среды; это устройство направляет текучую среду таким образом, чтобы охлажденная газообразная текучая среда обдувала и охлаждала шток 8.

Отражатель 14 выполнен в виде диска с наружным диаметром D1, содержащего центральное отверстие с диаметром, слегка превышающим диаметр D2 штока (см. фиг. 2), за счет чего образуется проход 14а, который заставляет холодную рабочую текучую среду обдувать и охлаждать шток 8.

Каналы выполнены в виде отверстий посредством механической обработки в нижней конструктивной детали 11, то есть в первом картере или “cooler”. Предпочтительно первый картер является массивной моноблочной деталью, показанной на фиг. 3 и 5.

Холодные каналы 26 рабочей газообразной текучей среды образованы в этом месте отверстиями 16, выполненными параллельно осевому направлению Х и расположенными по окружности рядом друг с другом вокруг второй камеры. Указанные отверстия 16 включают в себя отверстия 67 меньшего диаметра и отверстия 66 большего диаметра в диаметральных зонах соединения входа 46 и выхода 47.

Кроме того, первые вспомогательные холодные каналы 51, подводящие связующую текучую среду от холодного источника, проходят параллельно осевому направлению и расположены по квадрату напротив отверстий 160 опорной плиты 10; кроме того, другие вторые вспомогательные холодные каналы 52 проходят в направлении Y1 перпендикулярно к осевому направлению и служат коллекторами для первых вспомогательных холодных каналов 51, соединяясь с этими каналами (см. фиг. 5); кроме того, другие вторые вспомогательные холодные каналы 53 проходят в направлении Y2 перпендикулярно к Х и к Y1.

Первые вспомогательные холодные каналы 51 и вторые вспомогательные холодные каналы 52 тоже выполнены в виде отверстий в массивной детали, образованной первым картером 11.

Кроме того, холодная камера содержит нижнюю канавку 55 диаметром, превышающим диаметр D поршня, которая служит коллектором для холодных каналов 26 (отверстия 16), чтобы устанавливать сообщение между указанными холодными каналами 26 и дном 65 второй камеры 22 (см. фиг. 2 и 3).

Кроме того, в альтернативном решении, показанном на фиг. 9, все первые вспомогательные холодные каналы 57, 58 выполнены в виде отверстий, перпендикулярных к осевому направлению. Отверстия 57 первого ряда расположены в направлении Y2 друг над другом и проходят через окружность, на которой расположены отверстия 16; отверстия 58 второго ряда тоже расположены друг над другом в направлении Y1, пересекая под прямым углом отверстия 57 первого ряда с обеспечением пневматической связи, и тоже проходят через окружность, на которой находятся отверстия 16. Этот вариант представляет определенный интерес для промышленного изготовления такой массивной детали и ее механической обработки.

Необходимо отметить, что обратные клапаны 46а, 47а могут быть клапанами любого типа, обычно используемыми в компрессорах, и не обязательно расположены вблизи входа и выхода 46, 47.

Следует отметить, что расположение устройства можно поменять на противоположное, то есть с холодной частью вверху и с горячей частью внизу, но при этом, разумеется, вертикальное расположение позволяет устранить влияние силы тяжести относительно радиального направления устройства и, в частности, относительно направления штока и направления поршня с целью устранения трений.

Следует отметить, что для повышения степени сжатия можно последовательно расположить несколько описанных выше устройств сжатия.

Необходимо отметить, что граница между первым картером и вторым картером может находиться в другом положении.

Изолирующая муфта 37 может быть выполнена в виде специальной детали, установленной между первым и вторым картерами.

Реферат

Изобретение относится к устройствам сжатия газообразной текучей среды и, в частности, касается регенеративных тепловых компрессоров. Устройство сжатия газообразной текучей среды содержит вход (46) и выход (47) для газообразной текучей среды. Рабочий корпус (2) содержит газообразную текучую среду. Первая камера (21) термически связана с горячим источником (6), выполненным с возможностью передачи тепла газообразной текучей среде. Вторая камера (22) термически связана с холодным источником (5). Поршень (7) установлен в цилиндрической рубашке с возможностью перемещения в осевом направлении (Х), разделяющий первую камеру (21) и вторую камеру (22) и выполненный с возможностью перемещения штоком (8) осевым возвратно-поступательным движением. Регенеративный теплообменник (9) устанавливает пневматическую связь между камерами (21, 22). Устройство сжатия содержит вспомогательную камеру (23), среднее давление в которой составляет половину суммы впускного и выпускного давлений. В камере (23) расположено самоприводящееся устройство (4), действующее на конец штока и содержащее соединительный шатун (41), соединенный со штоком (8), и инерционный маховик (42), соединенный с соединительным шатуном, и возвратное упругое средство двойного действия, соединенное со штоком (8) и имеющее нейтральную точку, соответствующую положению вблизи середины хода поршня (7). Также раскрыта термическая система. Технический результат заключается в повышении производительности. 2 н. и 7 з.п. ф-лы, 12 ил.

Формула

Документы, цитированные в отчёте о поиске

Двигатель стирлинга

Комментарии