Уплотнительный узел поршня двигателя внутреннего сгорания - RU2600834C2

Код документа: RU2600834C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к области изготовления двигателей внутреннего сгорания. В частности, изобретение относится к уплотнительному узлу поршня двигателя внутреннего сгорания, пригодному для создания уплотнения между камерой сгорания и блоком цилиндров. Настоящее изобретение также относится к двигателю внутреннего сгорания, содержащему уплотнительный узел по изобретению, а также к грузовому или промышленному транспортному средству, содержащему вышеуказанный двигатель внутреннего сгорания.

Уровень техники

Как известно, в двигателях внутреннего сгорания, работающих по циклу Отто или дизеля, давление, возникающее в камерах сгорания, действует непосредственно на головку соответствующих поршней, вынуждая их совершать ход в соответствующем цилиндре. Ход поршня приводит к вращению коленчатого вала, с которым соединены сами поршни. Таким образом, действие давления на поршни обеспечивает создание крутящего момента на приводном валу.

Также известно, что для изоляции каждой камеры сгорания от блока цилиндров обычно используются уплотнительные кольца, устанавливаемые в соответствующие кольцевые канавки, образованные в корпусе поршня. В этом отношении на фиг. 1 показан перспективный вид поршня 1, содержащего канавку, в которую обычно устанавливается уплотнительное кольцо 3. Используемые уплотнительные кольца обычно подвергаются воздействию высоких температур и сложных усилий, как с учетом их интенсивности, так и направления. По этой причине кольца прерываются в направлении по окружности прерывающей секцией 3′ или «секцией 3′ зазора».

Количество уплотнительных колец, т.е. количество кольцеобразных канавок, образованных в поршне, варьируется в зависимости от типа двигателя. В случае двигателей, работающих, например, по циклу Отто, в поршне предусмотрены, по меньшей мере, первая канавка и вторая канавка, при этом вторая канавка расположена ниже первой канавки. Таким образом, могут быть предусмотрены два уплотнительных кольца.

В случае «быстрых» двигателей, работающих по циклу дизеля, т.е. имеющих частоту вращения 3000 об/мин и выше, в поршнях обычно предусматриваются две канавки ниже первой канавки. Соответственно, будут предусмотрены, по меньшей мере, три уплотнительных кольца. В то же время в случае «медленных» двигателей, работающих по циклу дизеля, т.е. имеющих частоту вращения менее 1500 об/мин, количество канавок, помимо первой канавки, может быть больше трех или равно трем. Таким образом, в этом случае, предусматривается большее количество колец.

Однако в любом случае основная функция уплотнительного кольца, вставляемого в первую кольцеобразную канавку (т.е. в канавку, расположенную ближе к поверхности головки поршня) поршня состоит в газовом уплотнении, в то время как кольца в других канавках (второй, третьей и т.д.) могут быть маслосъемными кольцами или, во всяком случае, также могут быть предназначены для других целей.

На фиг. 2 и 3 показаны два различных варианта выполнения уплотнительных колец, вставляемых в первую кольцеобразную канавку. В частности, уплотнительные кольца, показанные на этих фигурах, имеют секцию прерывания (зазор), по существу, Z-образной формы, т.е. содержащую центральный участок 5′ большей протяженности и два концевых участка 5′′ меньшей протяженности, продолжающихся от противоположных сторон центрального участка 5′.

В частности, в решении из фиг. 2 участок 5′ секции зазора продолжается, в основном, по наклонной плоскости относительно горизонтальной плоскости 4, на которой расположено кольцо, в то время как два концевых участка 5′′ продолжаются в плоскостях, расположенных под прямым углом к горизонтальной плоскости 4. В решении из фиг. 3 участок 5′ секции зазора продолжается параллельно горизонтальной плоскости 4, на которой лежит кольцо, в то время как два концевых участка 5′′ продолжаются в плоскостях, расположенных под прямым углом к горизонтальной плоскости 4.

Два решения, описанные выше (фиг. 2 и 3), благодаря ориентации различных участков, образующих секцию зазора, блокируют прохождение газа между двумя плоскими поверхностями кольца (нижняя поверхность 6′ и верхняя поверхность 6′′, показанные на фиг. 2 и 3). Секция паза, по существу, образована в форме «лабиринта», т.е. она продолжается в различных плоскостях, находящихся под углом друг к другу, для блокирования потока газов в направлении блока цилиндров.

Решения, показанные на фиг. 2 и 3, а также другие подобные решения, известные в этой области, являются относительно эффективными в области тепловых двигателей, используемых на морском транспорте или в тех случаях, когда требуются значительные диаметры цилиндра/поршня. Однако эти решения являются крайне невыгодными в случае маломощных двигателей, т.е. в случае диаметров (отверстий) менее 250 мм. В этих применениях из-за уменьшенных размеров уплотнительных колец (вследствие уменьшенного диаметра поршней) крайне трудно определить секцию зазора, имеющую «лабиринтную» конструкцию, подобную конструкции, описанной выше. Это ведет, с одной стороны, к увеличению расходов и, с другой стороны, к снижению надежности. В частности, было установлено, что в случае двигателей с уменьшенным отверстием стандартные кольца имеют ограничения как с учетом эксплуатационных характеристик, так и расхода топлива. В этом отношении следует отметить, что недостаточное уплотнение применительно к газам, образующимся в камере сгорания, ведет к снижению мощности, передаваемой на приводной вал.

С учетом вышеизложенного существует необходимость в альтернативных технических решениях, позволяющих устранить вышеуказанные ограничения и недостатки, связанные с использованием стандартных уплотнительных колец. Таким образом, главная задача настоящего изобретения состоит в том, чтобы предложить уплотнительный узел для поршня двигателя внутреннего сгорания, который позволяет решить все вышеуказанные недостатки.

В объеме этой задачи первая цель настоящего изобретения состоит в том, чтобы предложить уплотнительный узел, который является эффективным для каждого типа двигателя (т. независимо от отверстия). Другая цель настоящего изобретения состоит в том, чтобы предложить уплотнительный узел, который обеспечивает улучшенное уплотнение по сравнению со стандартным решением, т.е. который уменьшает/сводит на нет поток газов из камеры сгорания в среду блока цилиндров.

Важная задача настоящего изобретения состоит в том, чтобы предложить уплотнительный узел, который можно изготавливать надежным и простым способом по конкурентным расходам.

Раскрытие изобретения

Настоящее изобретение относится к уплотнительному узлу по п. 1 формулы изобретения. В частности, уплотнительный узел имеет предельно простую конструкцию за счет соединения двух кольцеобразных корпусов, каждый из которых содержит секцию зазора, образуемую плоскостью, имеющей, по существу, радиальное сечение. Перекрытие двух кольцеобразных корпусов и смещенное положение (невыровненное) секций зазора самих кольцеобразных корпусов образует в целом «лабиринтную конструкцию», что позволяет получить улучшенное уплотнение камеры сгорания. В отличие от существующего уровня техники такая лабиринтная конструкция может быть получена без сложных и точных операций резки кольцеобразных корпусов с заметными преимуществами с учетом расходов и надежности.

Объектом изобретения также является поршень по п. 8 формулы изобретения. В частности, поршень отличается тем, что он содержит уплотнительный узел по изобретению, который установлен в первой канавке поршня таким образом, что кольцеобразные корпуса могут свободно поворачиваться в канавке. Это решение преимущественно обеспечивает равномерный износ кольцеобразных корпусов и/или первой канавки, в которую помещены корпуса. В то же время это решение обеспечивает более равномерное образование слоев нагара в первой канавке во врем нормальной работы двигателя.

Краткое описание чертежей

Другие характеристики и преимущества станут более понятными из приведенного ниже подробного описания уплотнительного узла по настоящему изобретению, которое приведено только с целью пояснения, а не ограничения, со ссылкой на приложенные чертежи.

На фиг. 1 показан перспективный вид известного поршня двигателя внутреннего сгорания, содержащего уплотнительное кольцо;

на фиг. 2 и 3 - схематичные виды известных уплотнительных колец;

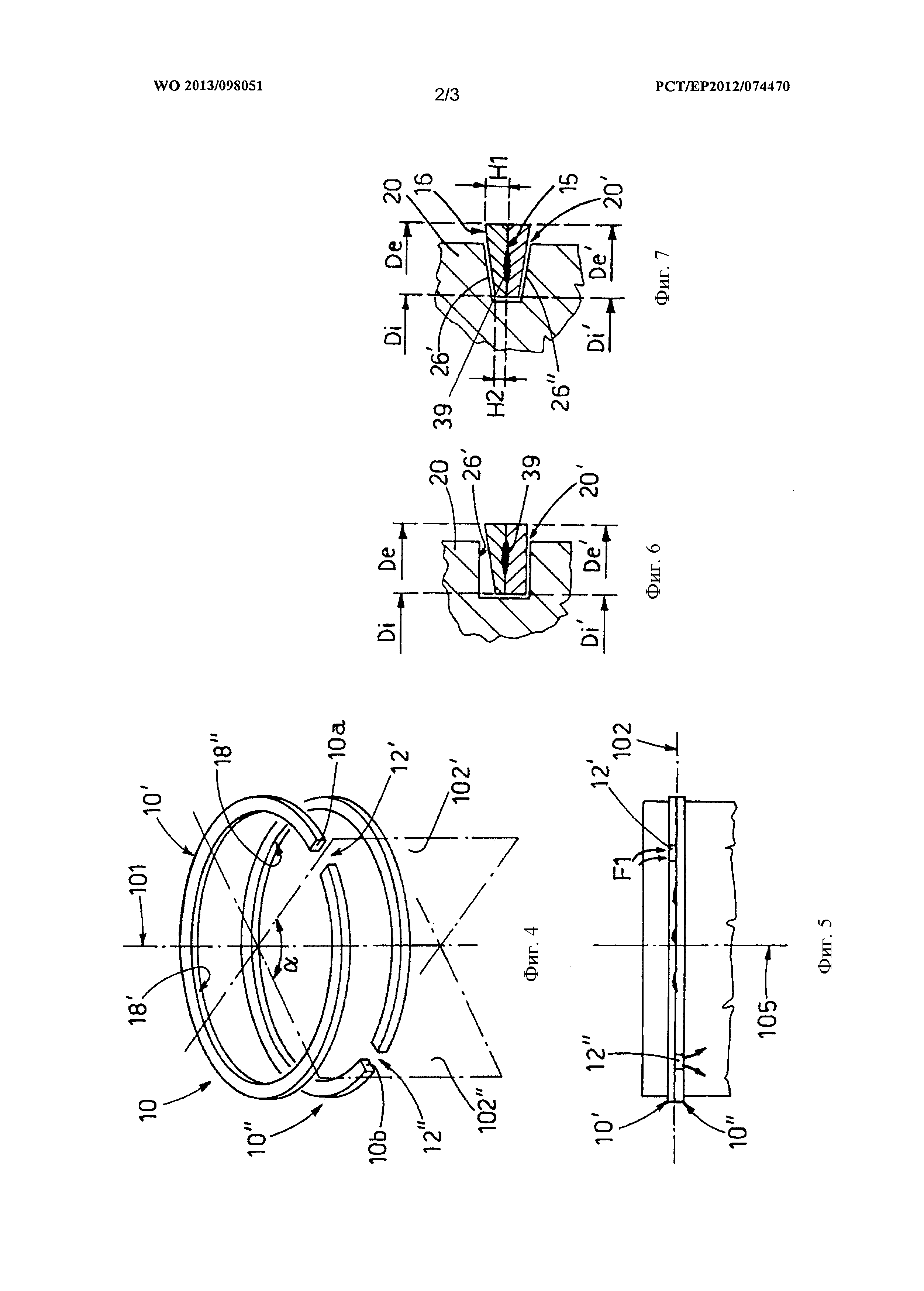

на фиг. 4 - изображение в разобранном виде уплотнительного узла по настоящему изобретению;

на фиг. 5 - участок головки поршня, содержащего уплотнительный узел по настоящему изобретению;

на фиг. 6 - вид в разрезе первого варианта выполнения уплотнительного узла по настоящему изобретению;

на фиг. 7, 7A и 7B - виды в разрезе других вариантов выполнения уплотнительного узла по настоящему изобретению;

на фиг. 8 и 9 - первый возможный способ блокировки уплотнительного узла по настоящему изобретению в первой кольцевой канавке поршня двигателя внутреннего сгорания.

На фигурах одни и те же ссылочные номера и символы обозначают одни и те же элементы и компоненты.

Осуществление изобретения

Настоящее изобретение относится к уплотнительному узлу 10, пригодному для установки на поршень двигателя внутреннего сгорания. В частности, уплотнительный узел 10 предназначен для функциональной установки в первой кольцеобразной канавке 20′, образованной в корпусе 20 поршня. В частности, выражение «первая канавка», означает кольцеобразную канавку 20′ поршня, расположенную ближе к головке 25 корпуса 20 самого поршня, как показано на фиг. 5.

Уплотнительный узел 10 по настоящему изобретению содержит первый кольцеобразный корпус 10′ и второй кольцеобразный корпус 10′′. Первый корпус 10′ образует первую секцию 12′ зазора, которая, по существу, прерывает непрерывность формы кольца. Первая секция 12′ зазора образована между двумя концами 10a первого кольцеобразного корпуса 10′. По изобретению каждый из таких концов 10a продолжается в радиальной плоскости, а именно, в плоскости, содержащей ось 101 симметрии, вокруг которой продолжается первый кольцеобразный корпус 10′.

Таким же образом второй корпус 10′′ образует вторую секцию 12′′ зазора, которая, по существу, прерывает непрерывность формы кольца. Вторая секция 12′′ зазора также образована между двумя взаимно обращенными друг к другу концами 10b второго кольцеобразного корпуса 10′′. В этом случае концы 10b второго корпуса 10′′ также расположены в радиальной плоскости, а именно, они продолжаются в радиальных плоскостях, содержащих ось 101 симметрии, вокруг которой продолжается второй кольцеобразный корпус 10′′.

Как показано на фиг. 6 и 7, по настоящему изобретению два кольцеобразных корпуса 10′, 10′′ имеют одинаковые диаметральные размеры. Это означает, что внутренний диаметр Di и наружный диаметр De первого кольцеобразного корпуса 10′ совпадают с внутренним диаметром Di′ и наружным диаметром De′ второго кольцеобразного корпуса 10′′.

По настоящему изобретению первый корпус 10′ соединен со вторым корпусом 10′′ таким образом, что два корпуса концентричны с осью 101 симметрии, показанной на фиг. 4. Два корпуса 10′, 10′′ контактируют по контактной плоскости 102 (см. фиг. 5), по существу, расположенной под прямым углом к оси 101 симметрии. В частности, по изобретению два корпуса 10′, 10′′ расположены таким образом, что положение первой секции 12′ зазора первого корпуса 10′ отличается от положения второй секции 12′′ зазора второго корпуса 10′′. Положения секций 12′, 12′′ оцениваются относительно оси 101 симметрии, охарактеризованной выше.

Другими словами, два кольцеобразных корпуса 10′, 10′′ расположены таким образом, что две секции 12′, 12′′ не выровнены, т.е. они не расположены в одной плоскости. Благодаря этой конкретной конструкции поток газов, проходящий через первую секцию 12′ зазора первого корпуса 10′, преимущественно блокируется вторым корпусом 10′′. Перекрывание двух корпусов 10′, 10′′ и смещенное положение двух секций 12′, 12′′ в целом образуют «лабиринтную конструкцию», которая позволяет получить идеальное уплотнение камеры сгорания. В отличие от существующего уровня техники такая «лабиринтная конструкция» обеспечивается без сложных и точных операций резки кольцеобразных корпусов.

Первая секция 12′ образована соответственно первой плоскости 102′, имеющей, по существу, радиальное сечение, а именно, содержащей ось 101 симметрии, вокруг которой продолжается первый кольцеобразный корпус 10′. Таким же образом вторая секция 12′′ зазора также образована соответственно второй плоскости 102′′, имеющей, по существу, радиальное сечение, отличающееся от первой плоскости 201′ и также содержащее ось 101 симметрии. Понятно, что для получения таких секций 12′, 12′′ зазора достаточно выполнить экономичную операцию резки.

По настоящему изобретению оба корпуса 10′, 10′′ имеют радиальное сечение, содержащее, по меньшей мере, плоскую сторону 15, которая продолжается в плоскости, по существу, под прямым углом к оси 101 симметрии. Два кольцеобразных корпуса 10′, 10′′ перекрываются и соединяются по соответствующей плоской стороне, как показано на фиг. 6, 7, 9, 7A, 7B. Такая плоская сторона, по существу, образует контактную плоскость 102, упомянутую выше, соответственно которой соединяются два корпуса 10′, 10′′.

По изобретению, по меньшей мере, один из корпусов 10′, 10′′, предназначенный для размещения в верхнем положении в первой канавке, имеет радиальную сужающуюся форму, образованную частично плоской стороной 15 и частично, по меньшей мере, наклонной стороной 16. расположенной напротив плоской стороны 15, которая продолжается от большей высоты H1 к меньшей высоте H2, как показано на фиг. 7 и 9. В целях настоящего изобретения выражение «радиальное сечение» вышеуказанных корпусов 10′, 10′′ относится к сечению, оцениваемому относительно плоскости сечения, содержащей ось 101 симметрии.

Использование кольцеобразного корпуса (в верхнем участке канавки 20′), имеющего сужающееся радиальное сечение, преимущественно позволяет ограничить образование слоев нагара только в самой канавке. Форма кольцеобразных корпусов 10′, 10′′ (с учетом формы радиального сечения) вместе с их совместным взаимным положением (с учетом взаимного положения секций 12′, 12′′ зазора самих корпусов) позволяет уплотнительному узлу 10 создавать эффективное газовое уплотнение камеры сгорания и, в то же время, эффективно контролировать образование слоев нагара, прежде всего, в области дизельных двигателей.

По другому соответствующему конкретному аспекту настоящего изобретения два кольцеобразных корпуса 10′, 10′′ соединяются вблизи их плоской стороны 15 и взаимно блокируются посредством операции механического крепления, например, посредством точечной сварки или сдавливания. Операция механического крепления, по существу, имеет цель определить несколько зон 39 соединения соответственно контактной поверхности (плоская сторона 15) двух кольцеобразных корпусов 10′, 10′′. Такие зоны 39 соединения предотвращают относительное перемещение двух корпусов 10′, 10′′, т.е. эти зоны поддерживают взаимно блокированное положение корпусов таким образом, что первая секция 12′) зазора первого корпуса 10′ сохраняет фиксированное положение относительно второй секции 12′′ и наоборот. Таким образом, преимущественно получают «лабиринтную конструкцию», которая образуется посредством соединения двух кольцеобразных корпусов 10′, 10′′. Например, в случае сварки, зоны 39 соединения образуются в виде зон расплавленного материала в результате сварки. Такие области могут иметь форму точки, как в случае точечной сварки, но также могут быть непрерывными, продолжаясь по всей стороне соединения или зонами.

Как показано на фиг. 4, первая секция 12′ зазора продолжается в первой радиальной плоскости 102′, содержащей ось 101 симметрии, в то время как вторая секция 12′′ зазора продолжается во второй радиальной плоскости 102′′. Два корпуса 10′, 10′′ предпочтительно соединяются и взаимно блокируются таким образом, что угол а между первой 102′ и второй 102′′ плоскостями радиального сечения составляет 30-180°. Угол α, упомянутый выше, соответствует различным положениям секций 12′, 12′′ зазора кольцеобразных корпусов 10′, 10′′.

Как показано на фиг. 5, газы (обозначенные стрелками F1), образующиеся в камере сгорания, проходят через первую секцию 12′ зазора первого корпуса 10′, но их прохождению препятствует присутствие второго корпуса 10′′. Для того чтобы достичь второй секции 12′′ зазора, газы проникают между двумя корпусами 10′, 10′′, которые контактируют друг с другом, теряя свою энергию. Этот аспект приводит к преимущественному сдерживанию давления в блоке цилиндров, и в то же время, к улучшению работы двигателя, поскольку энергия газа не рассеивается, а наоборот, превращается в полезную энергию приводного вала. Это также обеспечивает преимущественное уменьшение расхода топлива, что может быть оценено в диапазоне 1-1,5%.

На фиг. 6 и 9 показан первый возможный вариант выполнения, в котором первый корпус 10′ имеет, по существу, трапециевидное радиальное сечение, в то время как второй корпус 10′′ имеет, по существу, прямоугольное радиальное сечение. Таким образом, благодаря сужающейся форме первого корпуса 10′ (верхний корпус в канавке 20′) радиальное сечение уплотнительного узла 10 в целом имеет форму «прямоугольной трапеции», в которой наклонная сторона 16 первого корпуса 10′ обращена к верхней стороне 26′ первой канавки 20′ поршня 20. Как указано выше, такое решение в то же время обеспечивает оптимальное газовое уплотнение камеры сгорания и сдерживание образования слоев нагара непосредственно в первой канавке 20′.

Если уплотнительный узел имеет вышеуказанную форму (первый корпус 10′ имеет сужающееся радиальное сечение, а второй корпус имеет прямоугольное радиальное сечение), первая канавка 20′ поршня будет иметь, по существу, С-образное радиальное сечение, чтобы соответствовать микроперемещениям кольцеобразных корпусов 10′, 10′′ в самой канавке. Такие микроперемещения создают эффект самоочистки, тем самым, обеспечивая улучшенный контроль образования слоев нагара в результате процесса сгорания.

Как показано на фиг. 7, по альтернативному варианту выполнения первый корпус 10′ и второй корпус 10′′ имеют сужающееся/трапециевидное радиальное сечение, образованное плоской стороной 15 и наклонной стороной 16, расположенной напротив плоской стороны, которое продолжается от большей высоты H1, соответствующей наружному диаметру (De, De′) двух корпусов 10′, 10′′, до меньшей высоты H2, соответствующей внутреннему диаметру Di, Di′. В этом случае два корпуса 10′, 10′′ соединяются, перекрываются и взаимно блокируются соответственно их плоской стороне 15 для образования, по существу, трапециевидного радиального сечения уплотнительного узла 10, и такое радиальное сечение имеет, по существу, форму равнобедренной трапеции с двумя наклонными сторонами 16, каждая из которых обращена к стороне (верхней 26′ или нижней 26′′) первой канавки 20′. Этот второй вариант выполнения особенно пригоден для дизельных двигателей, которые работают с СЭД (среднее эффективное давление) выше 15-16 или в которых используется тяжелое горючее. В этих условиях, фактически, необходимо создавать эффект самоочистки между кольцами и канавкой, который обеспечивается микроперемещениями колец внутри канавки. В этом смысле было установлено, что сужающаяся форма радиального сечения обоих кольцевых корпусов 10′, 10′′ и в целом радиального сечения уплотнительного узла 10 в форме «равнобедренной трапеции» весьма эффективны для контроля образования слоев нагара.

Как показано на фиг. 7 и 7A, при наличии кольцеобразных корпусов 10′, 10′′, имеющих сужающееся/трапециевидное сечение, первая канавка 20′ поршня 20 может иметь радиальное сечение в форме равнобедренной трапеции (см. фиг. 7), т.е. геометрически связанной с формой радиального сечения уплотнительного узла 10, образованного соединением двух корпусов 10′, 10′′. Как вариант, первая канавка 20′ поршня может иметь, по существу, С-образное радиальное сечение (см. фиг. 7A).

Два кольцеобразных корпуса 10′, 10′′ уплотнительного узла 10 могут быть изготовлены из материала, обычно используемого для изготовления уплотнительных колец стандартного типа. Кроме того, они могут иметь поверхностное покрытие или могут быть обработаны для повышения износостойкости согласно, по существу, известным способам.

Настоящее изобретение также относится к поршню для двигателя внутреннего сгорания, содержащему цилиндрический корпус 20, который продолжается вокруг продольной оси 105 (см. фиг. 5) и ограничивается сверху поверхностью 25 головки. Такой корпус 20 содержит, по меньшей мере, первую кольцевую канавку 20′, образованную рядом с такой поверхностью 25 головки. Поршень 20 отличается тем, что он содержит уплотнительный узел 10 по настоящему изобретению, функционально расположенный в первой канавке 20′. В этом отношении в случае, когда уплотнительный узел 10 вставлен в первую канавку 20′, продольная ось 105 поршня выровнена с осью 101 симметрии уплотнительного узла 10, как показано на фиг. 4 и 5.

По настоящему изобретению уплотнительный узел 10 вставлен в первую канавку 20′ поршня 20 с возможностью поворота, т.е. кольцеобразные корпуса 10′, 10′′ могут свободно поворачиваться относительно продольной оси 105 корпуса 20 поршня. Другими словами, уплотнительный узел до определенной степени может свободно поворачиваться относительно первой канавки 20′, что преимущественно обеспечивает равномерный износ и образование слоев нагара. Такой эффект преимущественно обеспечивает повышение надежности и срока службы уплотнительного узла. В то же время оба корпуса 10′, 10′′ способствуют созданию уплотнения для газа, который образуется в камере сгорания, и удалению остатков масла на стенках цилиндра, по которым скользит поршень 20. Можно обнаружить, что в случае, когда уплотнительный узел 10 свободно перемещается/поворачивается относительно первой канавки 20′, в которой он установлен, два корпуса 10′, 10′′ не изменяют взаимного положения благодаря механическому креплению, которое удерживает корпуса относительно друг друга. Таким образом, взаимное угловое расположение секций 12′, 12′′ зазора корпусов 10′, 10′′ остается неизменным и обеспечивает получение лабиринтной конструкции, описанной выше.

Как показано на фиг. 6 и 7 и указано выше, радиальное сечение первой канавки 20′ поршня может иметь различное радиальное сечение в зависимости от геометрии радиального сечения корпусов 10′, 10′′ уплотнительного узла 10. Выражение «радиальное сечение» первой канавки 20′ означает сечение, оцениваемое относительно плоскости сечения, которая содержит продольную ось 105 поршня (фиг. 5). Первая канавка 20′, например, может иметь, по существу, С-образное радиальное сечение (см. фиг. 6) или, как вариант, по существу, трапециевидное радиальное сечение (см. фиг. 7).

Как показано на фиг. 8 и 9, по возможному варианту выполнения операция механического крепления кольцеобразных корпусов 10′, 10′′ уплотнительного узла 10 (фиг. 8 и 9) выполняется после вставки уплотнительного узла в первую канавку 20′.

И наконец, настоящее изобретение также относится к двигателю внутреннего сгорания, содержащему некоторое количество цилиндров, в каждый из которых вставлен подвижный поршень. Такой двигатель отличается тем, что, по меньшей мере, в один из вышеуказанных цилиндров вставлен поршень по настоящему изобретению.

Уплотнительный узел по изобретению позволяет решить задачи, указанные выше. В частности, по сравнению с известными решениями уплотнительный узел по изобретению обеспечивает улучшенную изоляцию камеры сгорания, что способствует меньшему загрязнению масла и препятствует ухудшению его качества. Эффективная изоляция камеры сгорания, обеспечиваемая с помощью уплотнительного узла, описанного выше, также позволяет уменьшить давление в блоке цилиндров и повысить характеристики и уменьшить расход топлива самого двигателя. В то же время уплотнительный узел по изобретению преимущественно обеспечивает уменьшение расхода потока газов, проникающих через кольцеобразные корпуса. Такие газы, как известно, должны фильтроваться для отделения масла, которое они содержат, перед рециркуляцией в линию впуска. Уменьшение такого расхода газов преимущественно снижает сложность и стоимость фильтрации газов.

Уплотнительный узел по изобретению может подвергаться различным изменениям или модификациям без отклонения от объема изобретения; кроме того, все конструктивные элементы могут быть заменены другими конструктивными элементами, которые являются техническими эквивалентами.

На практике используемые материалы, а также размеры и формы могут быть любыми в зависимости от необходимости и состояния техники.

Реферат

Изобретение относится к уплотнительном узлу (10), пригодному для вставки в первую канавку (20′) поршня (20) двигателя внутреннего сгорания. Уплотнительный узел (10) содержит первый кольцеобразный корпус (10′), который образует первую секцию (12′) зазора, и второй кольцеобразный корпус (10′′), который образует вторую секцию (12′′) зазора. Такие корпуса перекрываются таким образом, что положение первой секции (12′) отличается от положения второй секции (12′′) относительно оси (101) симметрии, с которой два корпуса (10′, 10′′) являются концентричными. Изобретение повышает надежность устройства. 4 н. и 9 з.п. ф-лы, 11 ил.

Формула

- первый кольцеобразный корпус (10′), который образует первую секцию (12′) зазора;

- второй кольцеобразный корпус (10′′), который образует вторую секцию (12′′). зазора, при этом второй корпус (10′′) имеет диаметральные размеры, по существу, эквивалентные диаметральным размерам первого корпуса (10′),

при этом корпуса (10′, 10′′) соединены таким образом, что они, по существу, концентричны с осью (101) симметрии и находятся в контакте по плоскости (102), по существу, перпендикулярной к оси (101) симметрии, причем корпуса (10′, 10′′) взаимно расположены таким образом, что положение первой секции (12′) отлично от положения второй секции (12′′), при этом положения секций (12′, 12′′) оцениваются относительно оси (101) симметрии, причем корпуса (10′, 10′′) имеют радиальное сечение, образованное, по меньшей мере, плоской стороной (15), по существу, перпендикулярной к оси (101) симметрии, при этом корпуса (10′, 10′′) соединены соответственно, по меньшей мере, плоской стороне (15), причем, по меньшей мере, один из кольцевых корпусов (10′, 10′′) имеет сужающееся радиальное сечение, образованное наклонной стороной (16), расположенной напротив плоской стороны (15), которое продолжается от большей высоты (H1) к меньшей высоте (H2), при этом радиальное сечение оценивается относительно плоскости, содержащей ось (101) симметрии.

Документы, цитированные в отчёте о поиске

Верхнее поршневое кольцо

Комментарии