Поршень для двигателя внутреннего сгорания, двигатель внутреннего сгорания с таким поршнем и способ изготовления такого поршня - RU2624091C1

Код документа: RU2624091C1

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

1. Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к поршню для двигателя внутреннего сгорания, двигателю внутреннего сгорания с таким поршнем и способу изготовления такого поршня.

2. Описание предшествующего уровня техники

[0002] Обычный поршень для двигателя внутреннего сгорания описан, например, в японской патентной заявке №2009-243355, согласно которой на верхней поверхности гребня поршня устанавливают теплозащитную пленку с меньшей теплопроводностью и меньшей объемной теплоемкостью, чем основной материал поршня. Теплозащитная пленка, имеющая такие тепловые свойства, позволяет температуре верхней поверхности гребня поршня соответствовать температуре рабочей среды внутри цилиндра двигателя внутреннего сгорания. Это означает, что в момент рабочего такта сгорания в двигателе внутреннего сгорания температура верхней поверхности гребня поршня может повышаться, а во время такта всасывания - понижаться. Таким образом, можно повысить эффективность сгорания топлива в двигателе за счет уменьшения потерь охлаждения во время рабочего такта, а также для подавления возникновения детонации или ненормального сгорания за счет нагрева рабочей смеси во время такта всасывания.

[0003] Другой поршень для двигателя внутреннего сгорания описан в японской патентной заявке №11-280545, согласно которой на боковую поверхность гребня поршня наносят сплав на основе железа с меньшим коэффициентом теплопроводности, чем основной материал поршня (например, алюминиевый сплав). Использование металла с такими тепловыми свойствами может повысить температуру вокруг металлического материала. Таким образом, можно повысить эффективность сгорания топлива в двигателе внутреннего сгорания, создавая условия для испарения и газификации жидкого топлива, соприкасающегося с металлом или находящегося вокруг него.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] Недостаток образования теплозащитной пленки с теплоизоляционными свойствами, как описано в заявке JP 2009-243355 А, на верхней поверхности гребня поршня состоит в том, что, поскольку температура верхней поверхности во время рабочего такта повышается, возрастает вязкость рабочей смеси, поэтому текучесть рабочей среды снижается и возможно нарушение процесса сгорания. После того, как происходит ухудшение сгорания, пламя, которое при нормальных условиях распространяется по всей внутренней части цилиндра во время рабочего такта, не доходит до боковой поверхности гребня поршня. Следовательно, рабочая среда вокруг боковой поверхности гребня поршня не в силах воспламеняться во время рабочего такта и она остается вокруг боковой поверхности. Кроме того, по мере поступления в цилиндр новой рабочей смеси во время такта всасывания после рабочего такта, оставшаяся вокруг боковой поверхности гребня поршня рабочая смесь охлаждается, так что топливо внутри рабочей среды конденсируется и прилипает к боковой поверхности.

[0005] Что касается этой проблемы, добавление металла, в публикации по заявке JP 11-280545 А, на боковую поверхность гребня поршня, в публикации по заявке JP 2009-243355 А, может позволить незначительно повышать температуру вокруг металлического материала. При этом в публикации по заявке JP 11-280545 А определяют коэффициент теплопроводности металла, но не упоминают об объемной теплоемкости металлического материала. Соответственно, добавив металлический материал, упомянутый в публикации по заявке JP 11-280545 А, на боковую поверхность гребня поршня, в публикации по заявке JP 2009-243355 А, даже если температура поверхности металлического материала повысится во время рабочего такта и такта выхлопа в силу низкой температуропроводности такого металлического материала, температура поверхности может понизиться во время следующего такта всасывания. Таким образом, если рабочая смесь из-за ухудшения сгорания переходит в такт всасывания, как описано выше, топливо внутри рабочей среды конденсируется и прилипает к поверхности металла во время такта всасывания.

[0006] Более того, металлический материал, как опубликовано в заявке на изобретение JP 11-280545 А, можно добавить на участок боковой поверхности гребня поршня, начиная от верхней поверхности гребня поршня до середины гребня над канавкой второго поршневого кольца. Другими словами, такой металлический материал добавляют не только на боковую поверхность гребня над канавкой верхнего поршневого кольца, но и на боковую поверхность гребня поршня над канавкой второго поршневого кольца. Соответственно, от верхней поверхности гребня поршня до поверхности внутренней стенки цилиндра сдерживается отвод тепла через поршневое кольцо, установленное в канавке между гребнем поршня над канавкой верхнего поршневого кольца и гребнем поршня над канавкой второго поршневого кольца (т.е. верхнее кольцо). Как результат, тепло может передаваться от теплозащитной пленки к рабочей смеси, вновь поступающей в цилиндр на такте всасывания, и нагревать эту рабочую смесь. Таким образом, возникает детонация или ненормальное сгорание, несмотря на наличие теплозащитной пленки на верхней поверхности гребня поршня.

[0007] Настоящее изобретение разработано для решения, по меньшей мере, одной из вышеописанных проблем. А именно, целью настоящего изобретения является предотвращение прилипания топлива к боковой поверхности гребня поршня и уменьшение, во время такта всасывания в двигателе внутреннего сгорания, нагрева рабочего тела поршня, у которого на верхней поверхности гребня поршня формируют теплозащитную пленку с меньшей теплопроводностью и меньшей объемной теплоемкостью, чем основной материал поршня.

[0008] Первым объектом настоящего изобретения является поршень для двигателя внутреннего сгорания, содержащий теплозащитную пленку на верхней поверхности гребня поршня, при этом теплозащитная пленка имеет меньшую теплопроводность, чем основной материал поршня, и имеет меньшую объемную теплоемкость, чем основной материал поршня, а также первую теплоаккумулирующую пленку, расположенную на боковой поверхности гребня поршня, при этом первая теплоаккумулирующая пленка имеет меньшую теплопроводность, чем основной материал поршня, но имеет большую объемную теплоемкость, чем упомянутая теплозащитная пленка.

[0009] Вторым объектом настоящего изобретения является поршень по первому объекту, отличающийся тем, что первая теплоаккумулирующая пленка расположена на части боковой поверхности гребня поршня над канавкой верхнего поршневого кольца, при этом, гребень поршня над канавкой верхнего поршневого кольца является участком гребня поршня выше канавки, в которую устанавливают верхнее поршневое кольцо, и боковая поверхность гребня поршня над канавкой верхнего поршневого кольца, расположенная со стороны верхней поверхности гребня поршня, имеет более высокие теплоаккумулирующие характеристики, чем боковая поверхность гребня поршня над канавкой верхнего поршневого кольца со стороны нижней поверхности гребня поршня.

[0010] Третьим объектом настоящего изобретения является поршень по первому или второму объекту, отличающийся тем, что первая теплоаккумулирующая пленка расположена на боковой поверхности гребня поршня над канавкой верхнего поршневого кольца; при этом гребень поршня над канавкой верхнего поршневого кольца является участком гребня поршня выше канавки, в которую устанавливают верхнее поршневое кольцо, и основной материал поршня подвержен внешнему воздействию на участке боковой поверхности гребня поршня более отдаленном в направлении к нижней поверхности, чем канавка.

[0011] Четвертым объектом настоящего изобретения является двигатель внутреннего сгорания, содержащий поршень по любому из предыдущих объектов, характеризующийся тем, что на поверхности внутренней стенки цилиндра, внутри которого расположен поршень, сформирована вторая теплоаккумулирующая пленка, при этом вторая теплоаккумулирующая пленка выполнена так, чтобы быть обращенной к боковой поверхности гребня поршня при положении поршня в нижней мертвой точке, при этом вторая теплоаккумулирующая пленка имеет меньшую объемную теплоемкость, чем основной материал поршня, но более высокую, чем упомянутая теплозащитная пленка.

[0012] Пятым объектом настоящего изобретения является способ изготовления поршня для двигателя внутреннего сгорания; этот поршень включает в себя теплозащитную пленку, сформированную на верхней поверхности гребня поршня и имеющую меньшую теплопроводность и меньшую объемную теплоемкость, чем основной материал поршня, а также первую теплоаккумулирующую пленку, сформированную на боковой поверхности гребня поршня и имеющую меньшую теплопроводность, чем основной материал поршня, но с более высокой объемной теплоемкостью, чем у теплозащитной пленки; способ изготовления заключается в том, что формируют теплозащитную пленку на верхней поверхности гребня поршня методом анодирования основного материала поршня; после формирования теплозащитной пленки, формируют на боковой поверхности гребня поршня первую теплоаккумулирующую пленку, путем формирования пленки из изолирующего материала, при этом изолирующий материал имеет меньшую теплопроводность, чем основной материал поршня, но имеет более высокую объемную теплоемкость, чем теплозащитная пленка.

[0013] Согласно первому объекту, теплоаккумулирующую пленку с меньшей теплопроводностью, чем основной материал поршня, но с более высокой объемной теплоемкостью, чем у теплозащитной пленки, формируют на боковой поверхности гребня поршня таким образом, чтобы можно было повысить среднюю температуру боковой поверхности в течение одного цикла работы двигателя внутреннего сгорания и удержать температуру боковой поверхности гребня поршня от понижения на такте всасывания. Соответственно, даже если на каком-то цикле рабочая смесь вокруг боковой поверхности гребня поршня, не сгорает во время рабочего такта и остается на такте всасывания, она может сгореть во время рабочего такта после такта всасывания. Таким образом, может быть предотвращено прилипание топлива к боковой поверхности гребня поршня.

[0014] Если взглянуть на боковую поверхность гребня поршня, температура боковой поверхности понижается с увеличением расстояния до верхней поверхности гребня поршня. Соответственно, если рабочая смесь вокруг боковой поверхности гребня поршня, не сгорает во время рабочего такта и переходит на такт всасывания, существует высокая вероятность того, что топливо из остатка рабочей смести конденсируется в зоне, близкой к нижней поверхности гребня поршня. С учетом этого, в соответствии со вторым объектом, эффект сохранения тепла на боковой поверхности гребня поршня над канавкой верхнего поршневого кольца больше проявляется на нижней поверхности гребня поршня, чем на верхней поверхности, поэтому можно снизить конденсацию топлива внутри остатка рабочей смеси в зоне, близкой к нижней поверхности.

[0015] В соответствии с третьим объектом, основной материал поршня подвержен внешнему воздействию ниже канавки для установки верхнего кольца, таким образом, увеличивая отвод тепла от верхней поверхности гребня поршня на внутреннюю поверхность стенки цилиндра через внутреннюю часть гребня поршня и верхнее кольцо. Таким образом, можно уменьшить нагрев рабочей среды на такте всасывания.

[0016] В основном, температура внутренней поверхности стенки цилиндра снижается по мере уменьшения расстояния до картера двигателя. Соответственно, температура теплоаккумулирующей пленки, сформированной на боковой поверхности гребня поршня, может считаться наименьшей в нижней мертвой точке, где расстояние до картера минимально. С учетом этого, согласно четвертому объекту, теплоаккумулирующую пленку с меньшей объемной теплоемкостью, чем основной материал поршня, но более высокой, чем у теплозащитной пленки, формируют на внутренней поверхности стенки цилиндра, обращенной к боковой поверхности гребня поршня при положении поршня в нижней мертвой точке; таким образом, в положении, когда температура теплоаккумулирующей пленки, сформированной на боковой поверхности, минимальна, рабочая среда вокруг боковой поверхности, может нагреваться от этой теплоаккумулирующей пленки, расположенной на внутренней поверхности стенки. Таким образом, прилипание топлива к боковой поверхности гребня поршня может быть предотвращено.

[0017] Если изготовление теплозащитной пленки происходит методом анодирования после того, как сформирована пленка из изолирующего материала, реакция анодирования становится замедленной и изготовленная теплозащитная пленка может варьироваться по структуре и толщине. С учетом этого, согласно пятому объекту, теплоаккумулирующая пленка может быть получена из изолирующего материала после формирования теплозащитной пленки анодированием, так что предпочтительнее формировать теплозащитную пленку.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0018] Свойства, преимущества, а также техническое и промышленное значение вариантов осуществления настоящего изобретения будут описаны ниже со ссылками на сопроводительные чертежи, в которых одинаковые позиции обозначают одинаковые элементы, и где:

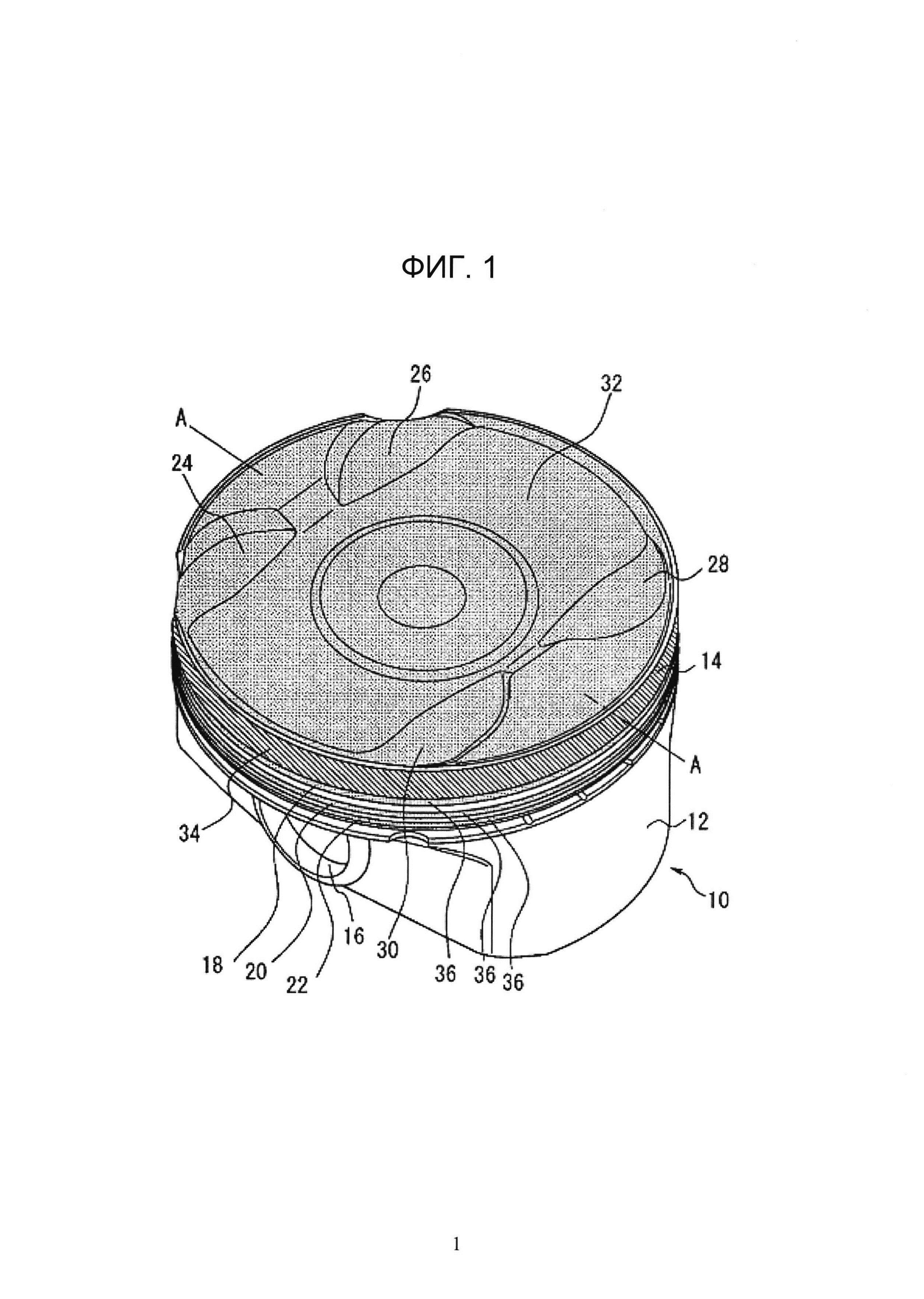

Фиг. 1 представляет вид поршня в перспективе, в соответствии с вариантом осуществления настоящего изобретения;

Фиг. 2 представляет собой схематический вид поршня в поперечном разрезе, показанного на фиг. 1, когда поршень расположен внутри цилиндра двигателя внутреннего сгорания с искровым зажиганием;

Фиг. 3 является графиком изменения температуры рабочей среды внутри цилиндра и температуры верхней поверхности гребня поршня в течение одного рабочего цикла двигателя внутреннего сгорания;

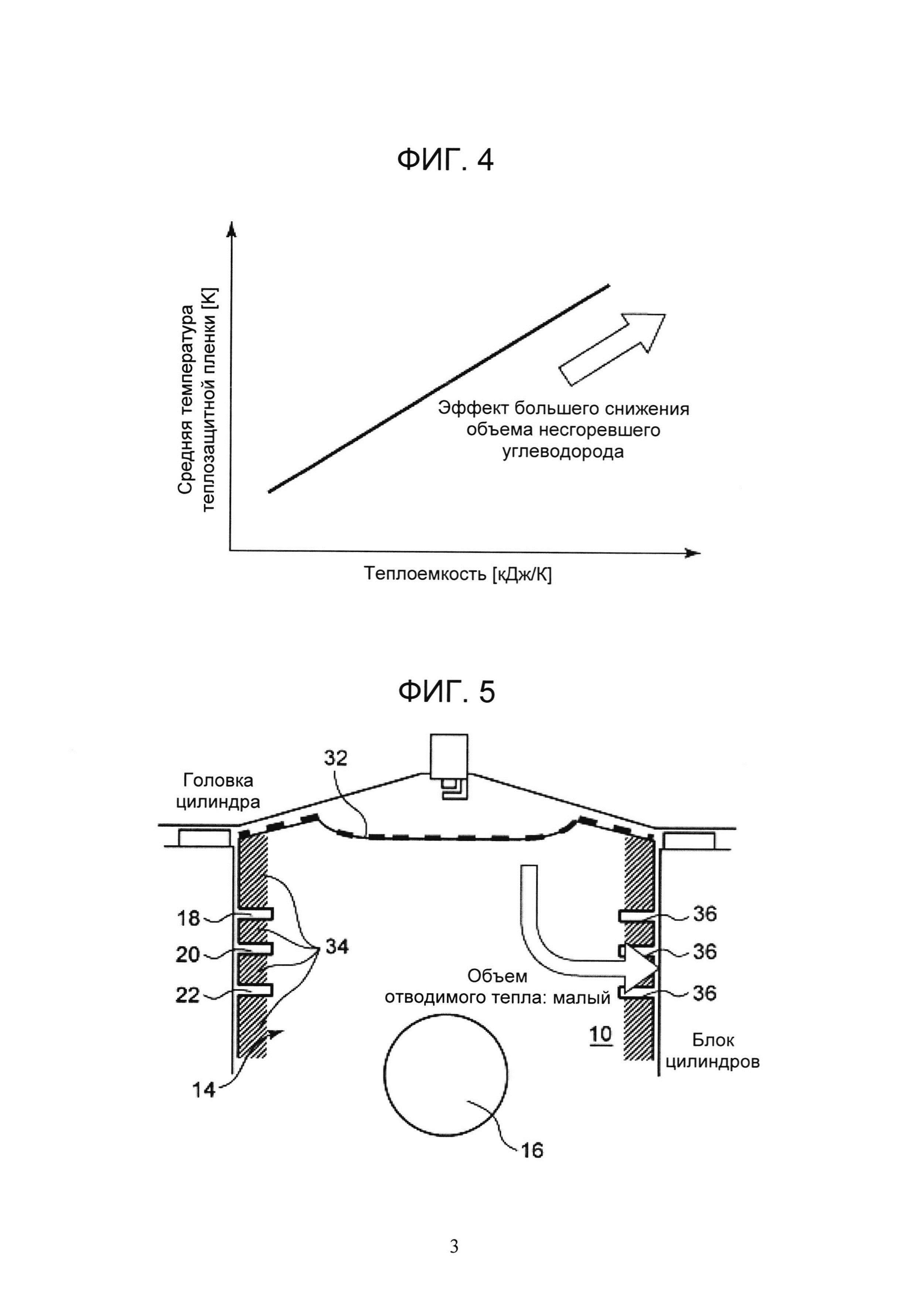

Фиг. 4 является изображением зависимости между средней температурой керамической пленки в течение одного рабочего цикла двигателя внутреннего сгорания, объемной теплоемкостью керамической пленки и эффектом сокращения несгоревших углеводородов;

Фиг. 5 демонстрирует объем отводимого тепла от верхней поверхности гребня поршня к боковой поверхности поршня;

Фиг. 6 демонстрирует объем отводимого тепла от верхней поверхности гребня поршня к боковой поверхности поршня;

Фиг. 7 демонстрирует модифицированный пример поршня в соответствии с вариантом осуществления настоящего изобретения;

Фиг. 8 демонстрирует модифицированный пример поршня в соответствии с вариантом осуществления настоящего изобретения;

Фиг. 9 демонстрирует модифицированный пример поршня в соответствии с вариантом осуществления настоящего изобретения;

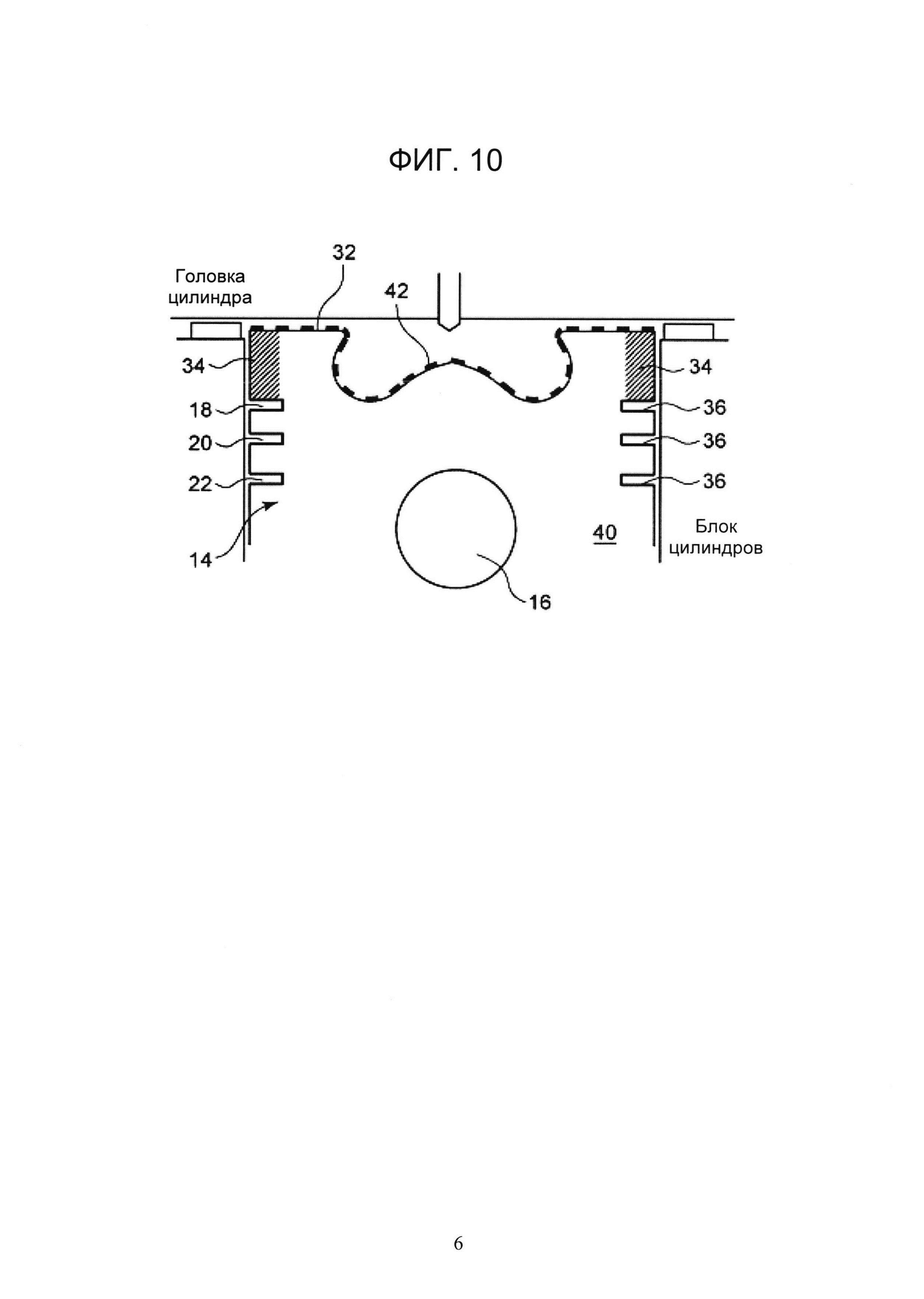

Фиг. 10 представляет собой схематический вид в поперечном разрезе поршня с пористой пленкой, выполненной анодированием, керамической пленкой и жесткой пленкой, выполненной анодированием, когда поршень помещен внутри цилиндра двигателя внутреннего сгорания с искровым зажиганием;

Фиг. 11 представляет схематический вид двигателя внутреннего сгорания в поперечном разрезе в соответствии с вариантом осуществления настоящего изобретения; и

Фиг. 12 - схема процесса, на которой изображен процесс изготовления поршня в соответствии с вариантом осуществления настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0019] Далее варианты осуществления настоящего изобретения описаны на основе чертежей. Одинаковым элементам на чертежах присвоены одинаковые ссылочные позиции и повторяющие их описания пропущены. Настоящее изобретение не ограничено приведенными ниже вариантами осуществления изобретения.

[0020] [Поршень для двигателя внутреннего сгорания] Прежде всего приводится описание варианта осуществления настоящего изобретения со ссылкой на фиг. 1. Фиг. 1 - вид поршня 10 в перспективе, в соответствии с вариантом осуществления настоящего изобретения. Как и обычный поршень для двигателя внутреннего сгорания, поршень 10 изготовлен путем отливки из алюминиевого сплава, представляющего собой основной материал поршня. Как показано на фиг. 1, поршень 10 включает в себя цилиндрическую часть юбку 12, боковая поверхность которой вступает в скользящий контакт с внутренней поверхностью стенки цилиндра (не показано), гребень поршня 14 заданной толщины, расположенный в верхней части юбки 12, и бобышку отверстия для поршневого пальца 16, удерживающую поршневой палец (не показано). На боковой поверхности гребня поршня 14 выполнены канавки 18, 20, 22, в которые установлены три поршневых кольца (не показаны). На верхней поверхности гребня поршня 14 (которая далее может именоваться «верхней поверхностью поршня») выполнены дугообразные выемки 24, 26, 28, 30 во избежание столкновения с впускным и выпускным клапанами (не показаны).

[0021] Фиг. 2 представляет собой схематический вид поршня 10 в поперечном разрезе, соответствующий линии 2А-2А на фиг. 1, когда поршень 10 помещен внутри цилиндра двигателя внутреннего сгорания с искровым зажиганием. На фиг. 2 поршень 10 находится в верхней мертвой точке. Как показано на фиг. 2, на верхней поверхности поршня сформирована пористая пленка 32, выполненная анодированием. На боковой поверхности гребня поршня 14 от канавки 18 до верхней поверхности поршня, т.е. на боковой поверхности гребня поршня над канавкой верхнего поршневого кольца, сформирована керамическая пленка 34. На поверхностях канавок 18, 20, 22 сформирована жесткая пленка 36, выполненная анодированием. С другой стороны, на участке боковой поверхности гребня поршня 14 от канавки 18 до нижней поверхности (не показано) гребня поршня 14 основной материал поршня подвержен воздействию. Например, основной материал поршня подвержен воздействию на боковой поверхности гребня поршня 14 между канавками 18 и 20, т.е. на боковой поверхности гребня поршня над канавкой второго поршневого кольца и на боковой поверхности гребня поршня 14 между канавками 20 и 22, т.е. на боковой поверхности гребня поршня над канавкой третьего поршневого кольца.

[0022] Пористую пленку 32 и жесткую пленку 36 получают анодированием основного материала поршня (т.е. алюминиевого сплава). При этом пористая пленка 32, выполненная анодированием, и жесткая пленка 36, выполненная анодированием, различаются по свойствам и толщине (толщина пленки - толщина в направлении, перпендикулярном осевому направлению цилиндра; в дальнейшем имеется в виду данная толщина). В частности, пористая пленка 32, выполненная анодированием, имеет меньшую теплопроводность и меньшую объемную теплоемкость, чем основной материал поршня. Толщина пористой пленки 32, выполненной анодированием, составляет от 100 до 500 мкм. Из-за резких колебаний характеристик (сохранение температуры поверхности, покрытой пленкой, по отношению к изменениям температуры рабочей среды внутри цилиндра; данный параметр подразумевается и в дальнейшем), пористая пленка 32, выполненная анодированием, позволяет достигать различные эффекты (детали будут описаны ниже).

[0023] Структура пористой пленки 32, выполненной анодированием, может включать изолирующие частицы (например, частицы диоксида кремния (SiO2), оксида алюминия (Al2O3), оксида циркония (ZrO2) или оксида титана (TiO2)). Данные о составе и тепловых свойствах (например, о теплопроводности и объемной теплоемкости) пористой пленки 32, выполненной анодированием, представлены, например, в японских патентных заявках №2010-249008 и №2013-14830.

[0024] Как и пористая пленка 32, выполненная анодированием, жесткая пленка 36, полученная анодированием, также имеет меньшую теплопроводность и меньшую объемную теплоемкость, чем основной материал поршня. Тем не менее, хотя толщина жесткой пленки 36, выполненной анодированием, составляет несколько микрометров и у нее низкая пористость, но, по сравнению с пористой пленкой 32, жесткая пленка 36 имеет значительно более высокую теплопроводность и объемную теплоемкость. Соответственно, жесткая пленка 36, выполненная анодированием, практически не испытывает резких колебаний по характеристикам, но при этом обладает прочностью и износоустойчивостью. Жесткая пленка 36 может предотвратить трение, возникающее из-за контакта между канавками 18, 20, 22 и поршневыми кольцами.

[0025] Керамическую пленку 34 формируют методом термического или холодного напыления керамического материала, такого как оксид циркония (ZrO2), диоксид кремния (SiO2), нитрид кремния (Si3N4), оксид иттрия (Y2O3) или оксид титана (TiO2), либо композиционного керамического материала, такого как металлокерамика (TiC⋅TiN), муллит (3Al2O3-2SiO2), кордиерит (2MgO2Al2O3-5SiO2) или тальк (MgO⋅SiO2) (далее по тексту «материал на основе керамики»). Керамическая пленка 34 имеет меньшую теплопроводность, чем основной материал поршня, но более высокую объемную теплоемкость, чем у пористой пленки 32, полученной анодированием. Толщина керамической пленки 34 составляет от 50 до 3000 мкм.

[0026] Например, теплопроводность λ32 пористой пленки 32, выполненной анодированием, составляет λ32<0,5 Вт/(м⋅K), а объемная теплоемкость С32 пористой пленки 32 составляет С32≤1500⋅103 Дж/м3⋅K. Теплопроводность λ32 керамической пленки 34 составляет λ32 от < 0,5 до 30 Вт/(м⋅K), а объемная теплоемкость С34 керамической пленки 34 составляет С34 > 1500×10 Дж/м3⋅K. Теплопроводность λAl алюминиевого сплава λAl=96,2 Вт/(м⋅K), а теплоемкость CAl равна CAl=2639⋅103 Дж/м3⋅K.

[0027] Пористая пленка 32, выполненная анодированием, и керамическая пленка 34 различаются по плотности и шероховатости поверхности Ra (шероховатость поверхности - это среднеарифметическая шероховатость, измеренная в соответствии с JISB601 (2001); данный параметр подразумевается и в дальнейшем). В частности, пористая пленка 32, выполненная анодированием, имеет меньшую плотность, чем керамическая пленка 34. Плотность пористой пленки 32, выполненной анодированием, низкая из-за того, что мелкие отверстия, образующиеся в процессе анодирования, увеличивают пористость пленки 32. Шероховатость поверхности Ra пористой пленки 32, выполненной анодированием, выше, чем шероховатость поверхности Ra керамической пленки 34. Шероховатость поверхности Ra пористой пленки 32, выполненной анодированием, высока, так как примеси в основном материале поршня замедляют формирование пленки, делая тем самым ее поверхность неравномерной. Например, шероховатость поверхности Ra32 пористой пленки 32, выполненной анодированием, составляет 1,0 мкм ≤ Ra32 ≤ 3,0 мкм, а шероховатость поверхности Ra34 керамической пленки 34 составляет Ra34 ≤ 1,0 мкм.

[0028] [Эффективность поршня] Поршень 10 с расположенной на нем пористой пленкой 32, выполненной анодированием, и керамической пленкой 34 позволяет получать следующие результаты. Сначала опишем результаты применения пористой пленки 32, выполненной анодированием, со ссылкой на фиг. 3. Фиг. 3 является графиком изменения температуры рабочей среды внутри цилиндра и температуры верхней поверхности гребня поршня в течение одного рабочего цикла двигателя внутреннего сгорания. На фиг. 3 «обычная температура стенки» представляет собой температуру верхней поверхности гребня поршня с расположенной на нем керамической пленкой. «Температура стенки в варианте осуществления настоящего изобретения» представляет собой температуру верхней поверхности гребня поршня, на котором сформирована пористая пленка (т.е. пористая пленка 32), выполненная анодированием. «Базовая (Al) температура стенки» представляет собой температуру верхней поверхности гребня поршня, когда основной материал поршня подвергается воздействию по верхней поверхности.

[0029] Как показано на фиг. 3, при формировании обычной керамической пленки (обычная температура стенки), теплозащитные характеристики на верхней поверхности гребня поршня могут быть улучшены по сравнению с тем, когда основной материал поршня подвержен воздействию (базовая (Al) температура стенки), так что потери при охлаждении во время рабочего такта могут быть уменьшены. Тем не менее, температура верхней поверхности гребня поршня остается высокой и во время такта всасывания. Соответственно, во время такта всасывания отвод тепла происходит от верхней поверхности гребня поршня в рабочую среду. Таким образом, рабочая среда нагревается и вероятно возникновение детонации или ненормальное сгорание.

[0030] Напротив, при формировании пористой пленки (температура стенки в варианте осуществления настоящего изобретения) температура верхней поверхности гребня поршня во время такта всасывания может понижаться из-за резкого колебания характеристик, и можно предотвратить нагрев рабочей смеси во время такта всасывания (см. стрелку вниз). Таким образом, можно предотвратить возникновение детонации или ненормальное сгорание. Кроме того, такие резкие колебания характеристик во время рабочего такта могут значительно повысить температуру верхней поверхности гребня поршня (см. стрелку вверх). Соответственно, может быть улучшена эффективность использования топлива по сравнению с использованием обычной керамической пленки за счет существенного снижения потерь при охлаждении во время рабочего такта.

[0031] Далее приводится описание полезных эффектов применения керамической пленки 34. Так как плотность керамической пленки 34 выше плотности пористой пленки 32, выполненной анодированием, повреждение пленки во время возвратно-поступательного движения поршня 10 может быть предотвращено по сравнению с тем, когда пористую пленку типа пленки 32 формируют на боковой поверхности гребня поршня над канавкой верхнего поршневого кольца. Кроме того, так как шероховатость поверхности Ra керамической пленки 34 меньше, чем у пористой пленки 32, выполненной анодированием, также может быть уменьшено трение, возникающее между поршнем 10 и цилиндром по сравнению с тем, когда пористую пленку типа пленки 32 формируют на боковой поверхности гребня поршня над канавкой верхнего поршневого кольца.

[0032] Так как керамическая пленка 34 имеет меньшую теплопроводность, чем основной материал поршня, но более высокую объемную теплоемкость, чем пористая пленка 32, выполненная анодированием, средняя температура пленки может быть повышена за один цикл работы двигателя внутреннего сгорания. Фиг. 4 представляет соотношение между средней температурой керамической пленки в течение одного рабочего цикла двигателя внутреннего сгорания, объемной теплоемкостью керамической пленки и эффектом сокращения объема несгоревших углеводородов. Как и в случае с теплопроводностью керамической пленки 34, теплопроводность керамической пленки на фиг. 4 ниже, чем у основного материала поршня. Как показано на фиг. 4, при повышении объемной теплоемкости керамической пленки, может повыситься средняя температура керамической пленки в течение одного цикла. Это происходит потому, что свойство сохранения тепла у керамической пленки с меньшей теплопроводностью, чем основной материал поршня, возрастает по мере повышения объемной теплоемкости у керамической пленки.

[0033] Если повысить среднюю температуру керамической пленки в течение одного цикла, можно получить следующие результаты. А именно, при формировании пористой пленки 32, выполненной анодированием, на верхней поверхности гребня поршня, можно повысить температуру верхней поверхности во время рабочего такта (см. фиг. 3). Однако недостатком является то, что по мере повышения температуры верхней поверхности возрастает вязкость рабочей смеси, что снижает текучесть рабочей среды и ухудшает сгорание. Как было описано выше, как только происходит ухудшение сгорания рабочей смеси вокруг боковой поверхности гребня поршня над канавкой верхнего поршневого кольца, которая не может сгореть во время рабочего такта, она остается вокруг боковой поверхности. Более того, рабочая смесь, остающаяся вокруг боковой поверхности гребня поршня над канавкой верхнего поршневого кольца, охлаждается, что приводит к конденсации топлива внутри рабочей среды и его прилипанию к боковой поверхности.

[0034] С учетом этого, если средняя температура керамической пленки в течение одного цикла повысится, даже если на каком-то цикле рабочая смесь вокруг боковой поверхности гребня поршня, не сгорает во время рабочего такта и на такте всасывания остается внутри, она может сгореть впоследствии во время следующего рабочего такта. Таким образом, можно предотвратить прилипание топлива к боковой поверхности гребня поршня над канавкой верхнего поршневого кольца. Другими словами, эффект уменьшения объема несгоревших углеводородов может быть усилен (фиг. 4).

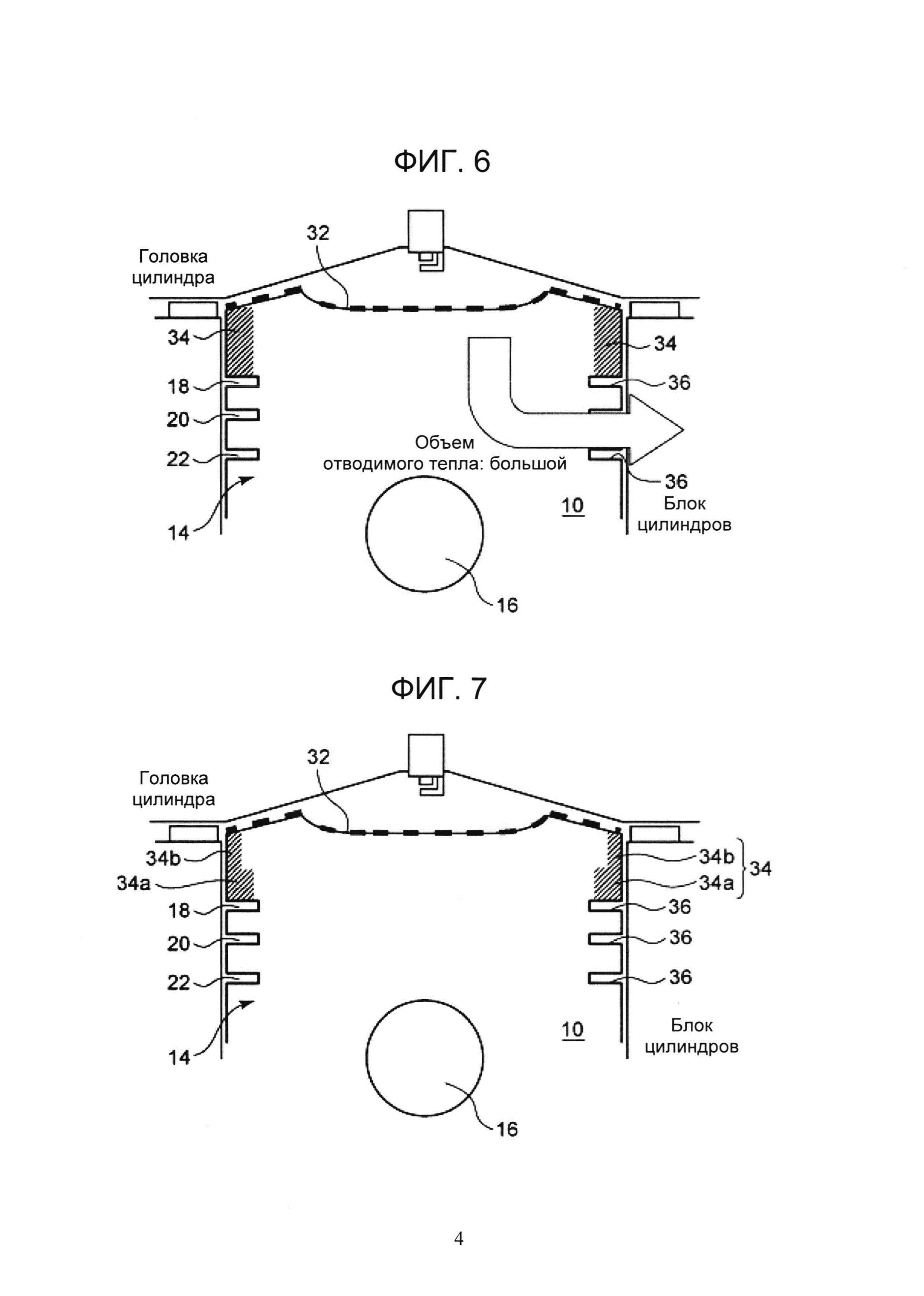

[0035] Здесь, касательно эффективности керамической пленки 34, причина формирования керамической пленки 34 только на боковой поверхности гребня поршня над канавкой верхнего поршневого кольца объясняется со ссылками на фиг. 5 и 6. Фиг. 5 и 6 демонстрируют степень отвода тепла от верхней поверхности гребня поршня на боковую поверхность поршня. Возможным вариантом является формирование керамической пленки 34 не только на боковой поверхности гребня поршня над канавкой верхнего поршневого кольца, но и на боковой поверхности гребня поршня над канавками второго и третьего поршневых колец с учетом вышеупомянутого эффекта уменьшения объема несгоревших углеводородов. Тем не менее, одной из основных причин понижения температуры верхней поверхности гребня поршня во время такта всасывания, демонстрируемого на фиг. 3, является отвод тепла от боковой поверхности поршня на внутреннюю поверхность стенки цилиндра в промежуток времени от второй половины предыдущего такта выхлопа до первой половины такта всасывания. Таким образом, при формировании керамической пленки, аналогичной керамической пленке 34, на боковой поверхности гребня поршня над канавками второго и третьего поршневых колец, объем отводимого тепла от боковой поверхности на внутреннюю стенку уменьшается (см. стрелку на фиг. 5). Затем рабочая смесь, всасываемая в цилиндр, нагревается теплом, остающимся на верхней поверхности поршня после середины такта всасывания, приводя, таким образом, к возникновению детонации или ненормальному сгоранию.

[0036] В связи с этим, можно увеличить объем отводимого тепла от боковой поверхности поршня на внутреннюю поверхность стенки цилиндра через поршневые кольца, установленные в канавках 18, 20, 22 (см. стрелку на фиг. 6), путем формирования керамической пленки 34 на боковой поверхности гребня поршня над канавкой верхнего поршневого кольца, но на боковых поверхностях гребня поршня над канавками второго и третьего поршневых колец керамическую пленку 34 не формируют, оставляя подверженным воздействию основной материал поршня. Таким образом, можно уменьшить нагревание рабочей среды на такте всасывания, снижая объем несгоревших углеводородов путем формирования керамической пленки 34 на боковой поверхности гребня поршня над канавкой верхнего поршневого кольца и оставляя подверженным воздействию основной материал поршня на боковых поверхностях гребня поршня над канавками второго и третьего поршневых колец.

[0037] В вышеописанном варианте осуществления настоящего изобретения пористая пленка 32, выполненная анодированием, и керамическая пленка 34 соответствуют терминам «теплозащитная пленка» и «первая теплоаккумулирующая пленка», согласно первому объекту. Если пористая пленка 32, выполненная анодированием, включает в себя пористые частицы, тогда пористая пленка 32, выполненная анодированием, которая включает пористые частицы, соответствует термину «теплозащитная пленка» согласно первому объекту изобретения. Очевидно, что термин «теплозащитная пленка» согласно первому объекту не ограничивается объектом, описанным в данном варианте осуществления настоящего изобретения. Например, в качестве материала, образующего теплозащитную пленку, могут быть использованы оксид циркония (ZrO2), диоксид кремния (SiO2), нитрид кремния (Si3N4), оксид иттрия (Y2O3), оксид титана (TiO2) и т.д. Теплозащитная пленка может быть изготовлена различными способами, включая термическое напыление.

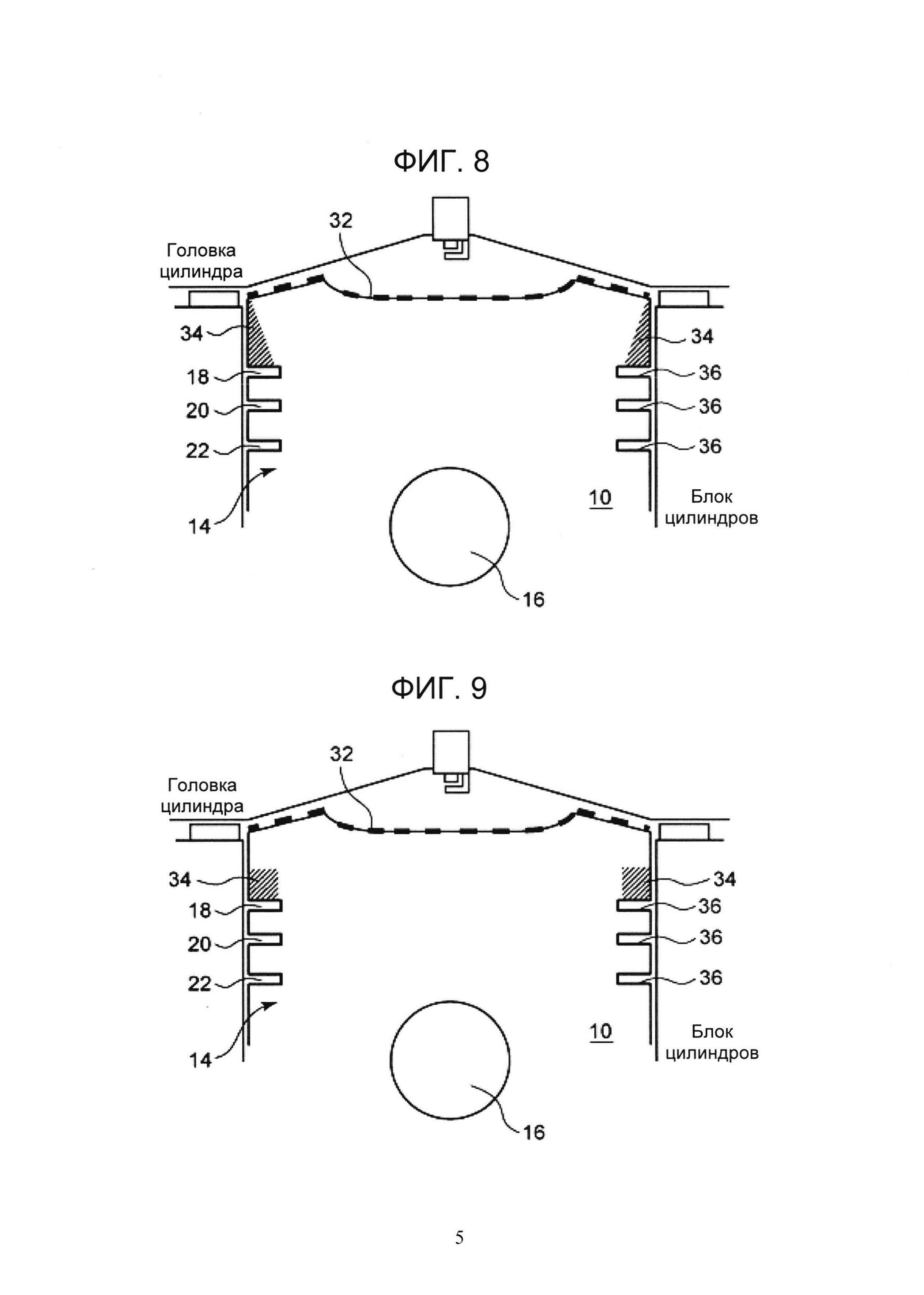

[0038] [Модифицированные примеры доработки поршня] В вышеописанном варианте осуществления изобретения керамическую пленку 34 постоянной толщины формируют на всей боковой поверхности гребня поршня над канавкой верхнего поршневого кольца. При этом толщина керамической пленки 34 может варьироваться ступенчато или непрерывно, керамическая пленка 34 может быть сформирована на части боковой поверхности гребня поршня над канавкой верхнего поршневого кольца. На фиг. 7-9 представлены модифицированные варианты поршня согласно варианту осуществления настоящего изобретения. Как и в случае с фиг. 2, на фиг. 7-9 представлен схематический вид цилиндра для двигателя внутреннего сгорания с искровым зажиганием в поперечном разрезе.

[0039] В примере, представленном на фиг. 7, толщина керамической пленки 34 варьируется двумя ступенями. В частности, толщина керамической пленки 34b на верхней поверхности поршня меньше, чем толщина (50-3000 мкм) керамической пленки 34а со стороны канавки 18. В примере, представленном на фиг. 8, толщина пленки для канавки 18 максимальна (50-3000 мкм) и она уменьшается начиная от канавки 18 к верхней поверхности поршня. В примере, представленном на фиг. 9, хотя толщина керамической пленки 34 является постоянной (50-3000 мкм), керамическая пленка 34 расположена от середины гребня поршня над канавкой верхнего поршневого кольца до канавки 18, в то время как основной материал поршня оставлен подверженным воздействию от середины гребня поршня над канавкой верхнего поршневого кольца до верхней поверхности поршня.

[0040] Если взглянуть на боковую поверхность гребня поршня над канавкой верхнего поршневого кольца, температура боковой поверхности снижается с увеличением расстояния от верхней поверхности поршня. Соответственно, если рабочая смесь, присутствующая вокруг боковой поверхности гребня поршня над канавкой верхнего поршневого кольца, не сгорает во время рабочего такта и переходит на такт всасывания, существует высокая вероятность того, что топливо, содержащееся в остатке рабочей смеси, будет конденсироваться в зоне, близкой к боковой поверхности. С учетом этого, как представлено на фиг. 7-9, формирование керамической пленки 34 в зоне боковой поверхности гребня поршня над канавкой верхнего поршневого кольца ближе к канавке 18 может усилить теплоаккумулирующий эффект в этой зоне. Таким образом, конденсация топлива в остатке рабочей смеси может быть понижена.

[0041] В описанном выше варианте осуществления изобретения поршень 10 применяется в двигателе внутреннего сгорания с искровым зажиганием. При этом поршень, на котором сформированы три типа пленки (а именно, пористая пленка 32, выполненная анодированием, керамическая пленка 34 и жесткая пленка 36, выполненная анодированием, в дальнейшем имеются в виду данные типы пленок) может применяться в двигателе внутреннего сгорания с воспламенением от сжатия. Фиг. 10 представляет схематический вид поршня в поперечном разрезе, на котором сформированы три типа пленок, при этом поршень расположен внутри цилиндра двигателя внутреннего сгорания, с воспламенением от сжатия. На фиг. 10 поршень 40 находится в верхней мертвой точке. Поршень 40, приведенный на фиг. 10, и поршень 10 отличаются друг от друга тем, что в центре верхней поверхности гребня 14 поршня 40 выполнена полость 42, хотя в основном эти два поршня одинаковые. Соответственно, использование поршня 40 дает такой же эффект, как и использование поршня 10.

[0042] [Двигатель внутреннего сгорания] Далее приводится описание варианта конструкции двигателя внутреннего сгорания со ссылкой на фиг.11. Двигатель внутреннего сгорания, согласно данному варианту осуществления изобретения, представляет собой двигатель внутреннего сгорания с искровым зажиганием с описанным выше поршнем 10, встроенным в него. В силу этого, описание поршня 10 и трех типов пленки опускается.

[0043] Фиг. 11 представляет схематический вид двигателя внутреннего сгорания 50 в поперечном разрезе в соответствии с вариантом осуществления изобретения. На фиг. 11 поршень 10 находится в нижней мертвой точке. Как показано на фиг. 11, на внутренней поверхности стенки цилиндра 52 двигателя внутреннего сгорания 50 сформирована керамическая пленка 54. В зоне отсутствия керамической пленки 54 на данной внутренней поверхности стенки основной материал поршня подвержен воздействию.

[0044] Тепловые и прочие свойства керамической пленки 54, в основном такие же, как у керамической пленки 34. То есть керамическую пленку 54 формируют способом термического, либо холодного напыления материала на основе керамики. Керамическая пленка 54 имеет меньшую теплопроводность, чем основной материал поршня, но более высокую объемную теплоемкость, чем у пористой пленки 32, выполненной анодированием. Толщина керамической пленки 54 составляет от 50 до 3000 мкм. Ширина (толщина пленки в направлении, параллельном осевому направлению цилиндра; в дальнейшем имеется в виду это определение) керамической пленки 54 такая же, как у керамической пленки 34.

[0045] Как показано на фиг. 11, керамическую пленку 54 формируют в таком положении, чтобы керамическая пленка 54 была обращена к боковой поверхности гребня поршня над канавкой верхнего поршневого кольца (т.е. поверхность, на которой формируют керамическую пленку 34), когда поршень 10 находится в нижней мертвой точке. В основном, температура внутренней поверхности стенки цилиндра 52 понижается с уменьшением расстояния до картера. Соответственно, температура керамической пленки 34 может считаться наименьшей в нижней мертвой точке, где расстояние до картера двигателя минимально. С учетом этого, при формировании керамической пленки 54, как показано на фиг. 11, в положении, где температура керамической пленки 34 минимальна, рабочая смесь вокруг боковой поверхности гребня поршня над канавкой верхнего поршневого кольца может нагреваться от керамической пленки 54, сформированной на внутренней стенке цилиндра 52. Таким образом, может быть уменьшено прилипание топлива к боковой поверхности гребня поршня над канавкой верхнего поршневого кольца.

[0046] В описанном выше варианте осуществления изобретения керамическая пленка 54 соответствует «второй теплоаккумулирующей пленке» четвертого объекта.

[0047] [Способ изготовления поршня] Далее описывается способ изготовления поршня, в соответствии с вариантом осуществления настоящего изобретения, со ссылкой на фиг. 12. Способ изготовления в соответствии с данным вариантом осуществления изобретения соответствует способу изготовления вышеупомянутого поршня 10.

[0048] Фиг. 12 представляет собой схему процесса изготовления поршня в соответствии с вариантом осуществления настоящего изобретения. Как показано на фиг. 12, в данном варианте осуществления изобретения, сначала на канавках 18, 20, 22 методом анодирования формируют жесткую пленку (этап S1). На этом этапе S1, в частности, на поверхности гребня поршня, где располагаются канавки 18, 20, 22, выделяют дугообразные выемки 24, 26, 28, 30 и т.д., области, которые не требуют формирования жесткой пленки, выполненной анодированием. Затем этот поршень устанавливают в электролитическое устройство, содержащее электролизер, катод и источник питания. Затем создают условия для электролиза (т.е. температура раствора электролита, плотность электрического тока, а также время электролиза; в дальнейшем имеются в виду эти условия), необходимые для формирования жесткой пленки, выполненной анодированием, и между поршнем, выступающим в качестве анода, и катодом, подают электроэнергию. В результате этой операции (этап S1) формируют жесткую пленку, выполняемую анодированием.

[0049] После этапа S1 на верхней поверхности гребня поршня методом анодирования формируют пористую пленку (этап S2). Этап S2, в основном, аналогичен этапу S1. А именно, на этапе S2 участки поверхности гребня поршня, где не требуется формирование пористой пленки, выполненной анодированием, скрываются. Затем поршень устанавливают в электролитическое устройство в перевернутом состоянии и выполняют электролиз. В частности, создают условия для электролиза, необходимые для образования пористой пленки, между поршнем, выступающим в качестве анода, и катодом подают электроэнергию. Таким образом, формируют пористую пленку, выполненную анодированием. После формирования пленки ее поверхность полируют, при необходимости. В случае использования наряду с пористой пленкой, выполненной анодированием, вышеупомянутых изолирующих частиц, после формирования пленки, на ее поверхность наносят раствор, содержащий упомянутые изолирующие частицы (например, раствор полисилазана или кремнийорганического полимера). В результате этой операции (этап S2) образуется пористая пленка 32, получаемая анодированием.

[0050] После этапа S2 на боковой поверхности гребня поршня над канавкой верхнего поршневого кольца формируют керамическую пленку (этап S3). На этом этапе S3, прежде всего, боковую поверхность гребня поршня над канавкой верхнего поршневого кольца срезают на толщину пленки материала на основе керамики. Цель такого среза заключается в предотвращении образования зазора между боковой поверхностью гребня поршня над канавкой верхнего поршневого кольца и внутренней поверхностью стенки цилиндра, в результате формирования пленки из материала на основе керамики. Затем поверхность среза подвергают струйной обработке. Целью такой струйной обработки является намеренное усиление шероховатости срезанной поверхности и улучшение, таким образом, крепления керамической пленки, наносимой на данную срезанную поверхность, к основному материалу поршня путем так называемого якорного эффекта. Затем выполняют термическое или холодное напыление керамического материала на поверхность, подвергнутую струйной обработке. Таким образом, формируют пленку из материала на основе керамики. После формирования пленки ее поверхность полируют, при необходимости. В результате этой операции S3 образуется керамическая пленка 34.

[0051] Так как материал на основе керамики, как правило, проявляет изолирующие свойства, если этап S1 или этап S2 выполняют после этапа S3, реакция анодирования замедляется. В связи с этим, согласно этому варианту осуществления изобретения, этап S1 и этап S2 выполняют до этапа S3 для уменьшения резких изменений в структуре и толщине трех типов пленок.

[0052] В описанном выше варианте осуществления изобретения этапы S2 и S3 соответствуют стадии формирования «теплозащитной пленки» и стадии формирования «теплоаккумулирующей пленки», согласно пятому объекту настоящего изобретения.

[0053] [Модифицированный пример способа изготовления] В описанном выше варианте осуществления изобретения этап S2 выполняют после этапа S1.

Тем не менее, этап S2 может быть выполнен перед этапом S1. В описанном выше варианте осуществления изобретения пленку из материала на основе керамики формируют путем термического или холодного напыления на этапе S3. В то же время можно отдельно отлить дугообразный элемент из материала на основе керамики и запрессовать его в боковую поверхность гребня поршня над канавкой верхнего поршневого кольца.

Реферат

Изобретение может быть использовано в двигателях внутреннего сгорания. Поршень (10) для двигателя внутреннего сгорания содержит теплозащитную пленку (32) на верхней поверхности гребня поршня (10) и первую теплоаккумулирующую пленку (34) на боковой поверхности гребня поршня (10). Теплозащитная пленка (32) имеет меньшую теплопроводность, чем основной материал поршня (10), и имеет меньшую объемную теплоемкость, чем основной материал поршня. Первая теплоаккумулирующая пленка (34) имеет меньшую теплопроводность, чем основной материал поршня (10), но имеет большую объемную теплоемкость, чем теплозащитная пленка (32). Раскрыты двигатель внутреннего сгорания с поршнем и способ изготовления поршня. Технический результат заключается в предотвращении прилипания топлива к боковой поверхности гребня поршня и уменьшение во время такта всасывания в двигателе нагрева рабочего тела поршня. 3 н. и 2 з.п. ф-лы, 12 ил.

Комментарии