Поршень и способ его изготовления - RU2353499C2

Код документа: RU2353499C2

Чертежи

Описание

Известны различные способы соединения отдельных частей, образующих поршень, между собой для того, чтобы получить соответствующую конструкцию поршня. Одним из таких способов является сварка трением, при проведении которой одной из частей поршня сообщается вращательное движение, осуществляемое с высокой скоростью в прижатом к другой части положении, при этом в результате трения, возникающего между этими двумя частями, выделяется достаточное количество энергии для получения тепла, необходимого для прочного соединения этих деталей вместе друг с другом. Существуют также и другие способы, в число которых входят сварка сопротивлением, индукционная сварка, а также другие аналогичные способы соединения, при осуществлении которых соединяемые между собой детали приводятся в соприкосновение одна с другой, и через соединяемые между собой поверхности пропускается соответствующий поток энергии, под воздействием которого происходит их нагревание в достаточной степени для того, чтобы произошло соединение этих поверхностей вместе друг с другом.

В описании изобретения к патенту США №5,150,517 представлен пример осуществления сварки трением, а в описании изобретения к патенту США №6,291,806 представлен типичный пример индукционного нагрева, при этом к находящимся в контакте между собой соединительным поверхностям подводятся с боковых сторон соответствующие катушки индуктивности, обеспечивающие индуцирование энергии с сопутствующим нагреванием границы раздела поверхностей. Однако при таком подводе индукционных катушек к соединяемым деталям с боковых их сторон наблюдается тенденция к нагреванию тех областей соединяемых между собой поверхностей, которые находятся в непосредственной близости от кромок нагреваемого материала, примыкающих к катушкам индуктивности, в более быстром темпе по сравнению с теми областями, которые находятся на большем удалении от катушек индуктивности, в результате чего происходят некоторые изменения теплового потока, а также возникают соответствующие изменения и в самой зоне, подверженной воздействию тепла и находящейся в пределах той области материала, которая примыкает к границе раздела соединяемых между собой поверхностей. Для такого ответственного случая практического применения, каким являются поршни для дизельного двигателя, было бы весьма желательно получить такое сварное соединение, которое обладает однородными свойствами в пределах той его зоны, которая, находясь на границе раздела соединяемых между собой поверхностей, подвержена воздействию тепла, чтобы тем самым обеспечить сведение к минимуму всяческих отклонений по таким показателям, как прочность и структурная целостность материала.

В описании изобретения к патенту США №6,155,157 раскрыт поршень, имеющий первую и вторую части, которые соединяются друг с другом сваркой трением посредством двух соответствующих групп соединяемых между собой поверхностей, которые в каждом из этих двух их групп расположены в радиальном направлении с промежутком друг относительно друга. Следует понимать, что в случае практического применения такой конструкции возникли бы соответствующие затруднения при осуществлении индукционной сварки с целью соединения этих двух деталей поршня между собой, поскольку доступ к тем зонам, где находятся соединительные поверхности, крайне ограничен, а при наличии еще и внутреннего охладительного канала эти зоны становятся вообще недоступными для размещения там соответствующих катушек индуктивности с таким расчетом, чтобы они располагались в непосредственной близости от соприкасающихся соединительных поверхностей. Основываясь на известной технологии, применяющейся в настоящее время в области производства поршней, следует отметить, что пока еще ничего определенного не известно о существовании каких-либо приемлемых технологических приемов, позволяющих практически осуществить индукционную сварку при изготовлении поршней, имеющих такую сложную конструкцию, как та, которая рассматривается в вышеупомянутом описании изобретения к патенту США №6,637,642, и при этом со всей определенностью можно отметить, что ничего пока не известно о практическом применении таковых приемов, что обусловлено серьезными фактическими трудностями, с которыми приходится сталкиваться при попытках каким-то образом использовать данную технологию индукционного нагревания применительно к процессу изготовления поршней такой сложной конструкции, которая характеризуется наличием множества соединяемых между собой поверхностей, расположенных в радиальном направлении с промежутком друг относительно друга.

Вне сферы производства поршней, предназначенных для тяжелых условий эксплуатации, индукционное нагревание применяется для соединения между собой простых конструкций, к примеру, таких как свариваемые встык металлические трубы, по которым перекачиваются нефтепродукты. Один из таких способов рассматривается в описании изобретения к патенту США №6,637,642. Такие трубы представляют собой простую цилиндрическую конструкцию с одной-единственной стенкой, имеющую плоские ровные торцевые поверхности. Для того чтобы осуществить соединение одной такой торцевой поверхности с другой, вставляют между этими торцевыми поверхностями соответствующую катушку индуктивности, и осуществляют нагревание торцевых поверхностей до очень высокой температуры, после чего катушку индуктивности убирают, а разогретые торцевые поверхности приводят в соприкосновение друг с другом, обеспечивая тем самым получение сварного соединения. При этом предпочтительно было бы, как только эти поверхности придут в соприкосновение друг с другом, немного (всего лишь на несколько градусов) повернуть их друг относительно друга, чтобы обеспечить более плотный контакт свариваемых поверхностей между собой. Как ни удивительно, но изобретателями было установлено, что соответствующий способ индукционной сварки, практическое применение которого вплоть до настоящего времени ограничивалось исключительно только лишь соединением между собой простых цилиндрических труб с одной-единственной стенкой при строительстве нефтепроводов, может быть усовершенствован в достаточной степени для того, чтобы его можно было успешно использовать для соединения между собой отдельных частей поршней, имеющих сложную конструкцию, добившись при этом получения прочного соединения, обладающего структурной целостностью и имеющего однородную зону, подвергшуюся минимальному воздействию тепла, которая находится на границе раздела соединяемых между собой поверхностей.

Раскрытие изобретения

Способ изготовления поршня согласно изобретению предусматривает формирование первой и второй частей поршня, причем каждая из них имеет, по меньшей мере, две соединительные поверхности. При этом указанные части устанавливаются таким образом, чтобы указанные соединительные поверхности находились на некотором расстоянии друг относительно друга. Оставаясь на заданном расстоянии одна от другой, указанные соединительные поверхности нагреваются до очень высокой температуры, а после этого подвод тепла к ним прекращается, и указанные соединительные поверхности приводятся затем в соприкосновение друг с другом, в результате чего и образуется соответствующая металлургическая связь по всей площади указанных соединительных поверхностей. Согласно изобретению указанные части немного отодвигаются в разные стороны друг от друга в то время, пока указанная связь между ними все еще продолжает находиться в горячем состоянии, благодаря чему образуется более узкая область в виде шейки на образовавшемся сварном соединении. Это позволяет свести к минимуму расход материала, потребляемого при изготовлении данного изделия, а также соответственно уменьшить вес и тем самым снизить себестоимость готового изделия. Кроме того, в соединяемых между собой участках стенки дополнительно может также предусматриваться наличие соответствующей полости, что позволяет в еще большей степени уменьшить расход материала и, соответственно, снизить вес готового изделия.

Согласно изобретению предлагается способ изготовления поршня, в соответствии с которым предусматривается располагать соединительную поверхность первой части поршня таким образом, чтобы она находилась на некотором расстоянии относительно соединительной поверхности второй части поршня, и, оставаясь на таком расстоянии одна от другой, указанные поверхности нагреваются, а затем приводятся в соприкосновение друг с другом, в результате чего образуется соответствующая металлургическая связь. Поршень имеет стенки, находящиеся в радиальном направлении на некотором расстоянии друг относительно друга, а сварные соединения, выполняемые в поперечном направлении относительно указанной стенки, могут при этом лежать в разных плоскостях. После образования указанной связи сварное соединение может подвергаться еще дополнительному нагреванию, для чего предусматривается выполнение дополнительной операции термической обработки, проводимой с целью обратного отпуска для урегулирования нагрева микроструктуры в зоне сварки.

Согласно следующей еще одной отличительной особенности настоящего изобретения предлагается поршень, имеющий первую и вторую части с соприкасающимися соединительными поверхностями, которые затем соединяются между собой при помощи сварного соединения, получаемого посредством проведения операции индукционной сварки, и имеют зону, подвергшуюся воздействию тепла, которая является однородной в пределах всей площади сечения указанного соединения.

Преимущество настоящего изобретения состоит в получении простого и дешевого способа сваривания поршней, состоящих из множества отдельных частей.

Следующее преимущество настоящего изобретения состоит в получении дешевого сварного соединения, обладающего структурной целостностью, которое имеет сравнительно небольшую и однородную зону, подвергшуюся воздействию тепла, которая непосредственно примыкает к указанному сварному соединению.

Кроме того, способ индукционного нагревания позволяет осуществить точное регулирование процесса нагревания соединительных поверхностей двух частей поршня, благодаря чему каждая из этих частей соединяемых между собой поверхностей поршня не перегревается или же не остается недостаточно прогретой в процессе нагревания их до очень высокой температуры, при которой становится возможным образование между ними соответствующей связи.

Другое преимущество настоящего изобретения заключается в том, что нагревание соединяемых между собой поверхностей поршня осуществляется, когда соединительные поверхности находятся еще на некотором расстоянии друг относительно друга, благодаря чему обеспечивается возможность более точного, однородного и регулируемого нагревания этих поверхностей по сравнению с тем случаем, если бы нагревание этих поверхностей производилось уже после их состыковки друг с другом. При сварке трением, например, поршня, который имеет головку, состоящую из верхней и нижней частей, поверхности которых, примыкающие друг к другу, располагаются на торцах внутреннего и наружного, находящихся в радиальном направлении на некотором расстоянии друг относительно друга, участков стенки этих частей, наружная стенка обязательно будет в результате нагреваться при этом сравнительно больше, чем внутренняя стенка, поскольку наружная стенка имеет больший диаметр и, таким образом, вращается с более высокой угловой скоростью, чем внутренняя стенка, и, следовательно, при трении наружной стенки будет выделяться большее количество тепла, чем при трении внутренней стенки. В отличие от сварки трением индукционное нагревание обеспечивает возможность согласно настоящему изобретению осуществить более точное регулирование процесса относительного нагревания внутренней и наружной стенок таких поршней, благодаря чему сварные соединения между внутренней и наружной стенками получаются более однородными.

Регулирование процесса нагревания внутренней и наружной стенок поршня, которые соединяются друг с другом способом, предложенным согласно настоящему изобретению, позволяет избежать чрезмерно сильного нагревания наружной стенки, при этом в данном случае предусматривается также формирование соответствующих кольцевых канавок, обеспечивающих лучшее регулирование теплового потока в пределах зоны, определяемой той полосой, где располагаются кольца поршня.

Еще одно преимущество индукционного нагревания, осуществляемого согласно настоящему изобретению, заключается в том, что в данном случае требуется относительно более низкое сжимающее усилие для соединения деталей между собой после индукционного их нагревания по сравнению с тем сжимающим усилием, которое нужно приложить к соединяемым деталям при сварке их трением, при которой тепло, необходимое для проведения сварки, выделяется при вращении соединяемых деталей друг относительно друга, которые должны при этом еще находиться под воздействием сравнительно высоких сжимающих нагрузок (примерно 1000 фунтов на квадратный дюйм против 20000 фунтов на квадратный дюйм при сварке трением). Следовательно, соответствующие крепежные приспособления и другое оборудование, необходимое для удерживания соединяемых между собой деталей и обеспечения требуемой опоры для них при проведении индукционной сварки, согласно настоящему изобретению не должно быть таким громоздким, как соответствующее оборудование, требующееся для осуществления сварки трением. Кроме того, конструкция поршня до некоторой степени освобождается от воздействия на нее чрезмерно высоких усилий, поскольку ей не приходится противостоять крайне тяжелым сжимающим нагрузкам, которые сообщаются конструкции при проведении сварки трением, и которые зачастую превышают те нагрузки, которые приходится испытывать поршню в процессе его эксплуатации. Следовательно, при применении индукционной сварки появляется возможность соответственно уменьшить толщину сечений стенок поршней, а также вес поршней с сопутствующим снижением себестоимости их производства и, кроме того, добиться заметного сокращения расхода топлива и выброса вредных веществ в атмосферу при последующей эксплуатации таких поршней.

Краткое описание чертежей

Указанные и другие признаки и преимущества настоящего изобретения станут очевидными при рассмотрении следующего ниже подробного описания настоящего изобретения, которое поясняется чертежами, на которых представлено:

фиг.1 - вид в перспективе верхней и нижней частей поршня непосредственно перед проведением сварки;

фиг.2 - вид по фиг.1, но соединяемые друг с другом детали показаны в закрепленном положении, в котором они находятся при нагревании соединяемых между собой поверхностей;

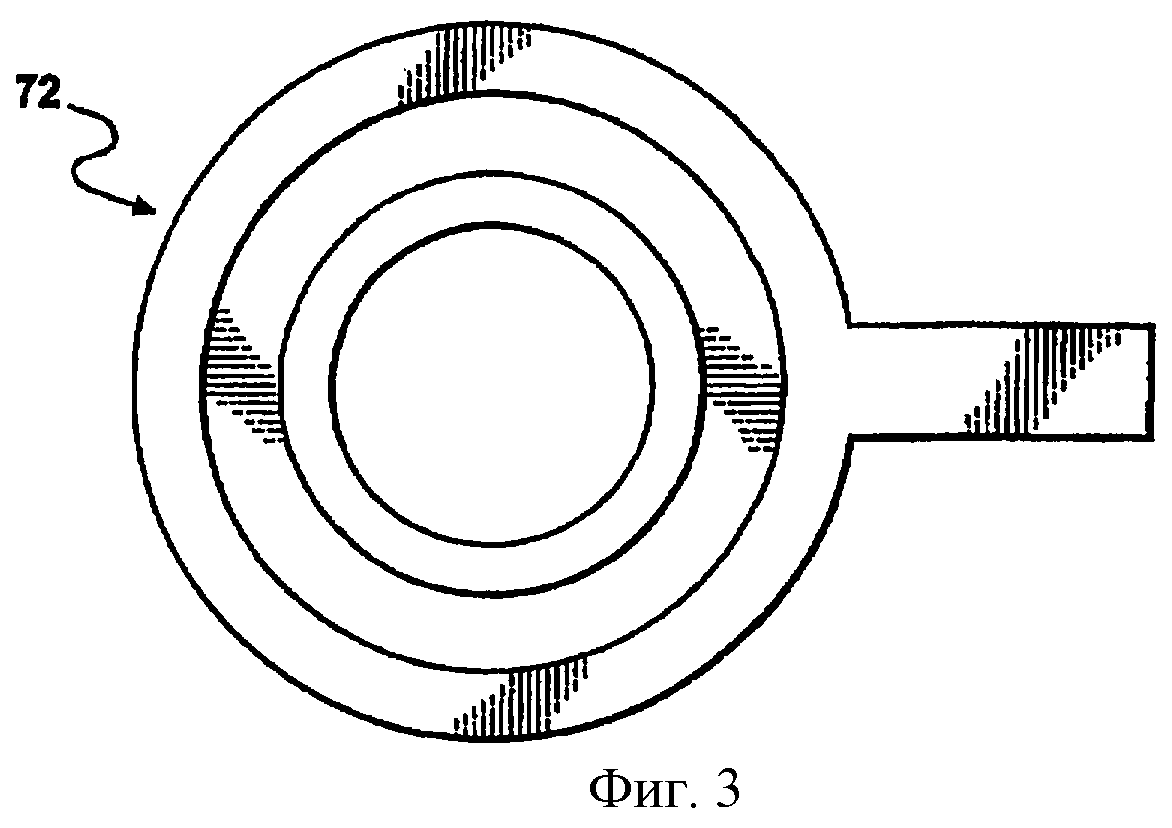

фиг.3 - вид сверху на нагревательную катушку, которая показана на фиг.2;

фиг.4 - поперечный разрез деталей по фиг.2;

фиг.5 - вид, аналогичный виду, изображенному на фиг.2, но свариваемые детали показаны в положении, когда они соприкасаются между собой и немного повернуты друг относительно друга после их нагревания;

фиг.6 - вид в перспективе готового обработанного поршня;

фиг.7 - поперечный разрез по линии 7-7 на фиг.6;

фиг.8 - в увеличенном масштабе частичный вид в поперечном разрезе, показывающий нагревательную катушку, которая расположена ближе к соединяемой поверхности одной из частей поршня, чем соответствующая соединительная поверхность другой его части;

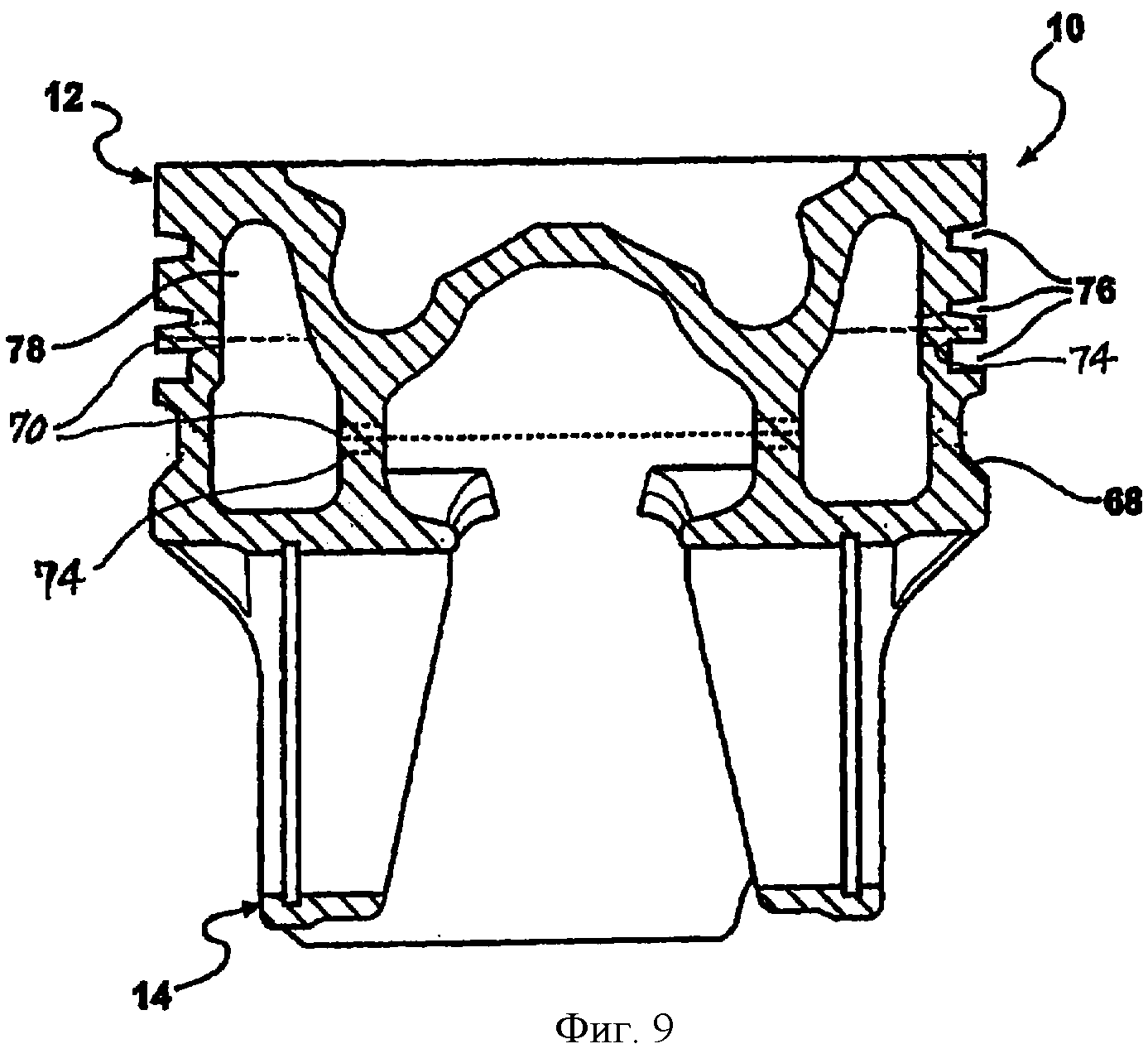

фиг.9 - поперечный разрез другого варианта выполнения настоящего изобретения;

фиг.10 - в увеличенном масштабе частичный вид в поперечном разрезе еще одного варианта выполнения настоящего изобретения.

Осуществление изобретения

Поршень, выполненный в соответствии с предпочтительным вариантом выполнения настоящего изобретения, обозначен в целом позицией 10 на прилагаемых чертежах и изготавливается состоящим, по меньшей мере, из двух частей, которые формируются отдельно одна от другой таким образом, чтобы обеспечивалось наличие, по меньшей мере, одного, а предпочтительно - по меньшей мере, двух групп, сопрягающихся между собой и соединяемых друг с другом поверхностей, простирающихся по окружности, которые первоначально располагаются на определенном расстоянии друг от друга и нагреваются до температуры, достаточной для сварки этих частей, после чего нагревание прекращается, и указанные поверхности соединяются друг с другом, образуя при этом постоянное сварное соединение между указанными частями.

В варианте выполнения настоящего изобретения, который иллюстрируется на прилагаемых к данному описанию чертежах, составной поршень 10 содержит первую часть 12 и вторую часть 14. Обе эти части 12, 14 изготавливаются из металла, а предпочтительно - из какой-либо легированной стали, однако настоящее изобретение не ограничивается применением только лишь этих материалов. Указанные первая и вторая части поршня могут быть литыми, коваными, а также могут изготавливаться методом порошковой металлургии, либо с применением какого-нибудь иного процесса изготовления металлических частей. Сорта легированной стали, используемые при изготовлении первой и второй частей 12, 14 поршня, могут быть одними и теми же, либо разными, и, таким образом, температура, до которой требуется нагревать первую и вторую части поршня для того, чтобы осуществить сварку материалов, из которых они изготовлены, также может быть соответственно одной и той же, либо разной, в зависимости от конкретных требований, предъявляемых в каждом отдельном случае.

В предпочтительном варианте выполнения настоящего изобретения, который иллюстрируется на прилагаемых к данному описанию чертежах, первая часть 12 поршня представляет собой верхнюю часть головки поршня 10, а вторая его часть 14 представлена на прилагаемых чертежах в виде нижней части головки поршня 10, которая дополняет собой верхнюю часть 12 поршня, благодаря чему после соединения их между собой указанные части 12,14 вместе образуют поршень 10.

Первая часть 12 поршня имеет верхнюю стенку 16, в которой выполнена в виде чаши камера сгорания 18, а также - но не в обязательном порядке - один или два клапанных кармана 20. Чашеобразная камера сгорания 18 может быть выполнена симметричной относительно осевой линии А поршня, либо она может быть несимметричной, как показано на прилагаемых чертежах, если это потребуется при том или ином конкретном применении. Клапанные карманы 20 располагаются несимметрично по отношению к нижней части 14 поршня. Следовательно, клапанные карманы 20 и чашеобразная камера сгорания 18 выполняются таким образом, чтобы они находились в соответствующем, конкретно задаваемом положении или же имели заданную ориентацию их относительно нижней части 14 поршня, благодаря чему такое расположение клапанных карманов 20 и чашеобразной камеры сгорания 18 под определенным углом относительно нижней части 14 поршня приобретает критически важное значение для последующей эксплуатации поршня 10 в том случае, если предусматривается наличие таких признаков, характеризующих несимметричность конструкции поршня.

Верхняя часть 12 поршня выполняется таким образом, чтобы она имела внутреннюю кольцевую стенку 22, простирающуюся вниз под чашеобразной камерой сгорания 18, а также наружную кольцевую стенку, или кольцевой пояс, 24, который располагается с промежутком в радиальном направлении с внешней стороны относительно внутренней стенки 22 и как бы свисает с верхней стенки 16. На внутренней и наружной стенках 22, 24 выполнены с торцевой их стороны - либо на самих торцах, либо в непосредственной близости от них - соответствующие соединительные поверхности 26, 28. Указанные соединительные поверхности 26, 28 проходят по окружности и предпочтительно выполняются сплошными и симметричными по отношению к продольной осевой линии А, благодаря чему соединительные поверхности 26, 28 располагаются концентрично вокруг осевой линии А.

Прежде чем приступить к сварке первой части 12 поршня со второй его частью 14, первая часть поршня предпочтительно подвергается соответствующей предварительной механической обработке, после чего также предпочтительно она еще подвергается и дополнительной чистовой механической обработке, в результате которой обеспечивается чистовая отделка поверхности чашеобразной камеры сгорания 18, всяких клапанных карманов 20, соединительных поверхностей 26, 28, поверхности выемки 30 под кольцевой охладительный канал, расположенный между внутренней и наружной стенками 22, 24 и простирающийся вверх относительно соединительных поверхностей 26, 28 по направлению к верхней стенке 16 с наружной стороны относительно чашеобразной камеры сгорания 18, а также поверхности внутреннего купола 32, простирающегося в радиальном направлении с внутренней стороны относительно внутренней стенки 22. На поршне 10 выполнен ряд кольцевых канавок, расположенных в пределах наружного кольцевого пояса 24, однако такие кольцевые канавки предпочтительно было бы выполнять по время последующей механической обработки поршня 10, которая производится после того, как соответствующие поверхности его будут соединены между собой.

На второй части 14 поршня, представляющей собой нижнюю часть головки поршня 10, предусматривается наличие пары бобышек 34 под поршневой палец, которые находятся ниже по отношению к шейке 36, и в которых комплектно выполняются соответствующие отверстия 38 для поршневого пальца, расположенные соосно друг другу вдоль одной осевой линии В отверстий для поршневого пальца. Шейка 36 выполнена таким образом, что она имеет внутреннюю кольцевую стенку 40 и наружную кольцевую стенку 42. Внутренняя и наружная стенки 40, 42 выполнены таким образом, что их соответствующие соединительные поверхности 44, 46 проходят по окружности и предпочтительно являются сплошными и располагаются в соосном согласованном положении по отношению соответственно к соединительным поверхностям 26, 28 внутренней и наружной стенок 22,24 верхней части 12 головки поршня. Как это показано лучше всего на фиг.2, соединительные поверхности 26, 28 верхней части 12 головки поршня и соединительные поверхности 44, 46 нижней части 14 головки поршня предпочтительно заключены в соответствующих общих плоскостях, что позволяет легко вводить соответствующую нагревательную катушку между этими частями и удалять ее оттуда, как это будет рассмотрено более подробно в данном описании ниже. Однако, хотя плоскостное расположение соединительной поверхности и является предпочтительным, тем не менее, настоящее изобретение ни в коей мере не ограничивается только лишь именно таким ее расположением, так что соединительные поверхности могут располагаться в разных плоскостях и иметь при этом самые разнообразные формы, но лишь при том только условии, если эти поверхности сопрягаются друг с другом (например, такие сопрягаемые поверхности могут выполняться коническими, ступенчатыми, либо иметь какую-нибудь иную аналогичную форму).

Прежде чем приступить к сварке нижней части 14 головки поршня с верхней частью 12 головки поршня, нижняя часть 14 головки поршня предпочтительно подвергается соответствующей предварительной механической обработке, после чего, предпочтительно, она подвергается также и дополнительной чистовой механической обработке, в результате которой обеспечивается чистовая отделка отверстий 38 под поршневой палец, шейки 36, включая выемку 30 под кольцевой охладительный канал, расположенный между внутренней и наружной стенками 40, 42 и простирающийся вниз относительно соединительных поверхностей 44, 46 по направлению к нижней стенке 50, которая находится между нижними концами внутренней и наружной стенок 40, 42, соединяя их между собой, и предпочтительно образует с ними одно целое. Кроме того, нижняя часть 14 головки поршня дополнительно содержит юбку 52 поршня, которая представляет собой единую конструкцию с нижней частью 14 головки поршня, неподвижную относительно нее, и жестко крепится к бобышкам 34 под поршневой палец. Внутренняя и наружная поверхности 54, 56 юбки 52 поршня подвергаются чистовой механической обработке перед проведением операции сварки, так же как внутренняя и наружная торцевые поверхности 58, 60 бобышек 34 под поршневой палец. Кроме того, отверстия 38 под поршневой палец могут дополнительно подвергаться соответствующей чистовой механической обработке с тем, чтобы выполнить в каждом из них кольцевую канавку 62, предназначенную для удерживания поршневого пальца в соответствующих отверстиях 38 под поршневой палец во время работы поршня 10.

Наружные стенки 24, 42 соответственно верхней и нижней частей 12, 14 головки поршня могут выполняться таким образом, чтобы в непосредственной близости от свободных их торцов находилась уменьшенная в радиальном направлении соответствующая зона 64, 66, или зона шейки, где поршень сужается по сравнению с тем поперечным его сечением, которое он имеет в пределах той зоны стенки 24, 42, которая следует сразу же за более узкими зонами 64, 66, образующими шейку. Согласно предпочтительному варианту выполнения настоящего изобретения соединительные поверхности 28, 46 выполнены на свободных торцах зон 64, 66, образующих шейку, благодаря чему при сочленении частей 12, 14 головки поршня друг с другом, как показано на фиг.4, осуществляется формирование соответствующей канавки 68 для отвода масла, которая располагается на поршне немного выше бобышек 34 под поршневой палец, а также образуется сварное соединение 70, которое проходит вдоль всей канавки 68 для отвода масла в том месте, где находятся соединительные поверхности 26, 44 и 28, 46.

Далее проведение операции сварки рассматривается здесь более подробно со ссылками на фиг.2, на которой показаны сформированные по отдельности и прошедшие предварительную механическую обработку верхняя и нижняя части 12, 14 головки поршня, закрепленные таким образом, чтобы соответствующие их соединительные поверхности 26, 28 и 44, 46 были расположены на одной линии и соосно друг другу, но при этом находились бы на определенном расстоянии одна от другой. Затем в образовавшийся промежуток между верхней и нижней частями 12, 14 головки поршня вводится соответствующая нагревательная катушка, а предпочтительно - индукционная нагревательная катушка 72, после чего в катушку 72 подается электрический ток, благодаря чему и происходит нагревание соединительных поверхностей, в результате чего температура их повышается в достаточной степени для того, чтобы между соединительными поверхностями при соприкосновении их друг с другом могла возникнуть соответствующая металлургическая связь с образованием при этом сварного соединения, получаемого методом индукционной сварки. Как только в процессе нагревания будет достигнуто достаточно высокое значение температуры нагрева соединительных поверхностей, нагревательную катушку 72 быстро удаляют, как показано на фиг.4, из промежутка между верхней и нижней частями 12, 14 головки поршня, после чего осуществляют относительное перемещение этих частей в осевом направлении навстречу друг другу вплоть до вхождения соответствующих соединительных поверхностей 26, 44 и 28, 46 в плотный контакт между ними в то время, пока они все еще продолжают оставаться в нагретом состоянии и находятся при температуре, достаточной для образования между ними надежной связи. Согласно настоящему изобретению соединительные поверхности как внутренней, так и наружной стенок одновременно подвергаются нагреванию до соответствующего значения или значений температуры, при которой происходит образование надежной связи между ними, причем весь этот процесс осуществляется в виде единой операции посредством нагревательной катушки 72. При этом было бы предпочтительно, чтобы такая нагревательная катушка 72 представляла собой индукционную нагревательную катушку, которая, находясь под напряжением, обеспечивала бы получение индуцированного потока электронов, проходящего через внутреннюю и наружную стенки и вызывающего местное нагревание соединяемых между собой поверхностей до достаточно высокой температуры, при которой происходит образование между ними надежной связи, тогда как основная часть материала внутренней и наружной стенок оставалась бы в значительной мере не затронутой процессом индукционного нагревания (т.е. температура его не повышалась бы до столь высоких ее значений или же, что существенно в данном случае, до такого ее значения, при котором могли бы происходить соответствующие изменения в микроструктуре самого материала). Следовательно, при индукционном нагревании обеспечивается получение строго контролируемой зоны 74, подверженной тепловому воздействию, которая является, по существу, практически однородной в пределах всей ширины внутренней и наружной стенок.

Как только верхняя и нижняя части 12, 14 головки поршня придут после предварительного их нагревания в соприкосновение друг с другом, предпочтительно будет осуществить проворачивание верхней и нижней частей 12, 14 головки поршня друг относительно друга на сравнительно небольшой угол, чтобы как-то смешать соединяемые между собой поверхности или же припечатать их друг к другу, обеспечив тем самым очень высокую целостность образующегося при этом металлургического соединения или же соответствующей связи между материалами, из которых изготовлены верхняя и нижняя части 12, 14 головки поршня по всей границе раздела 70 получаемого сварного соединения. При этом верхняя и нижняя части 12, 14 головки поршня проворачиваются друг относительно друга на угол, находящийся в пределах всего лишь от нескольких градусов и до менее чем один полный относительный оборот этих двух деталей, а предпочтительно было бы, чтобы угол проворачивания составлял порядка приблизительно от 2 до 4 градусов. В том случае, когда для верхней и нижней частей головки поршня предусматривается наличие каких-либо асимметричных признаков, к примеру, таких как клапанные карманы 20, либо чашеобразная камера сгорания 18, расположенная с некоторым смещением относительно центра поршня, важно будет при этом обеспечить правильную их ориентацию по отношению к осевой линии В отверстий для поршневого пальца в готовом поршне после завершения его обработки. Соответственно, взаимное расположение верхней и нижней частей 12, 14 головки поршня, а также крепление их в таком положении должны тщательным образом контролироваться с тем, чтобы перед проведением операции соединения этих деталей между собой им предварительно было придано соответствующее отклонение от правильного положения их по углу поворота относительно осевой линии В, имеющее точно такую же величину, как и предполагаемое проворачивание этих деталей друг относительно друга во время последующего соединения их друг с другом, благодаря чему после такого проворачивания обеспечивается правильная ориентация соответствующих асимметричных признаков по отношению к осевой линии В отверстий для поршневого пальца.

Как показано на фиг.6, по завершении операции сварки проводится заключительная операция окончательной механической обработки поршня 10, на котором в ходе этой операции выполняется целый ряд кольцевых канавок 76, расположенных в пределах зоны, имеющей форму кольцевого пояса 24. Кольцевые канавки 76 при этом предпочтительно располагаются над канавкой 68 для отвода масла, и, таким образом, сварное соединение 70 находится на наружной стенке 24, 42 ниже самой низко расположенной из всех имеющихся кольцевых канавок 76.

В результате проведения операции сварки верхней и нижней частей 12, 14 головки поршня друг с другом образуется соответствующий замкнутый кольцевой масляный канал 78, расположенный между верхней и нижней частями 12, 14 головки поршня и ограничиваемый с разных сторон внутренними и наружными стенками соответственно 22, 40; 24, 42, а также верхней стенкой 16 и нижней стенкой 50, при этом сварное соединение 70 находится в пределах кольцевого масляного канала 78. В верхней и нижней частях 12, 14 головки поршня в процессе их формирования или в ходе последующей механической их обработки могут быть выполнены также соответствующие каналы для подачи масла в кольцевой масляный канал 78 и отвода масла оттуда, которые могут с обеспечением при этом соответствующих преимуществ выполняться перед осуществлением операции сварки во время проведения работ по окончательной чистовой обработке других поверхностей, как это уже было здесь отмечено в приведенном выше описании.

Поскольку соединительные поверхности 26, 28 и 44, 46 подвергаются нагреванию, осуществляемому посредством нагревательной катушки 72, еще перед тем, как эти поверхности будут состыкованы друг с другом, а не после того, как будет уже произведена состыковка этих поверхностей между собой, обеспечивается вполне реальная возможность непосредственного и равномерного нагревания этих соединяемых между собой поверхностей при высокой степени контроля, осуществляемого в ходе проведения этого процесса. На фиг.8 представлена такая ситуация, в которой вследствие применения разных материалов для изготовления соединяемых между собой деталей, наличия различных особенностей геометрической их формы, либо вследствие каких-нибудь иных аналогичных обстоятельств нельзя будет добиться равномерного прогревания соединительных поверхностей верхней и нижней частей головки поршня, если нагревательная катушка будет располагаться на равном удалении от каждой из групп соединяемых между собой поверхностей. В примере выполнения настоящего изобретения, согласно фиг, 8, соединительные поверхности 26, 28 верхней части 12 головки поршня требуют получения большего количества тепла, или более интенсивного нагревания, чем соответствующая нижняя часть головки поршня, и поэтому индукционная катушка 72 располагается в данном случае со смещением, или сдвигом, по направлению к соединительным поверхностям 26, 28, благодаря чему она находится сравнительно ближе по отношению к верхней части головки поршня, чем к нижней части головки поршня. Таким образом, в данном случае обеспечивается надлежащее нагревание сочленяемых между собой соединительных поверхностей до соответствующей температуры, при которой обеспечивается получение надежной связи их друг с другом даже тогда, когда фактическое значение температуры, при которой обеспечивается такая связь, может быть разной для соединяемых между собой частей головки поршня, либо когда для одной из этих частей может потребоваться большее количество энергии, чем для другой для того, чтобы получить для нее заданную температуру, при которой образуется надежная связь между соединяемыми друг с другом частями. Сдвигая нагревательную катушку 72 в направлении к той части головки поршня, для которой требуется более интенсивное нагревание, с одновременным удалением ее от той из соединяемых между собой частей головки поршня, которая требует менее интенсивного нагревания, можно добиться получения соответствующего состояния равновесия, при котором сводится к минимуму возможность перегревания и полностью исключается вероятность недостаточного прогревания этих частей головки поршня перед соединением их друг с другом. Предоставляющаяся при этом возможность соответственно проконтролировать относительное нагревание верхней и нижней частей головки поршня, соединяемых между собой, позволяет изготавливать верхнюю и нижнюю части 12, 14 головки поршня из разных материалов, имеющих разную температуру, при которой обеспечивается получение надежной связи между этими частями, либо выполнять их из одного и того же материала или же из разных материалов с такой конфигурацией этих частей, при которой предъявляются разные требования, которые необходимо соблюсти при их нагревании с тем, чтобы получить соответствующую температуру, при которой обеспечивается получение надежной связи между этими частями, в соответствующий момент времени для соединения этих сопрягаемых друг с другом частей головки поршня.

Части 12, 14 головки поршня предпочтительно изготавливаются из стали, а предпочтительнее - из стали марки SAE 4140 (по классификации Общества инженеров автомобильной и авиационной промышленности и транспорта США). Перед проведением операции сварки предусматривается проведение соответствующей термической обработки частей 12, 14 головки поршня с тем, чтобы получить в результате отпущенную мартенситную структуру стали, имеющую твердость в пределах, характеризующихся числом твердости 28-34 по Роквеллу. Твердость получаемого сварного соединения в средней его части находится в пределах, характеризующихся числом твердости от 35 до 50 по Роквеллу, причем предпочтительно было бы, чтобы фактическое значение этой твердости находилось ближе к нижнему пределу указанного диапазона. При осуществлении соответствующего контроля над процессом предварительного нагревания соединительных поверхностей, осуществляемого с помощью индукционной катушки, можно соответствующим образом отрегулировать твердость получаемого сварного соединения с таким расчетом, чтобы фактическое ее значение находилось в пределах, характеризующихся числом твердости 38-42 по Роквеллу. При этом обеспечивается получение соответствующего преимущества, заключающегося в том, что уменьшается, так называемое, «закалочное» воздействие, оказываемое на материал, находящийся в зоне проведения сварки, непосредственно сразу же после состыковки соединяемых между собой поверхностей, при этом цель в данном случае состоит в том, чтобы избежать образования неотпущенного мартенсита в центральной зоне полученного сварного соединения, а вместо этого добиться образования здесь бейнита. Применение стали марки 4140 в качестве материала для изготовления соответствующих частей головки поршня позволяет получить то преимущество, которое заключается в подавлении кривой изотермического превращения (ТТТ), благодаря чему обеспечивается возможность подконтрольного проведения процесса охлаждения в течение приемлемого периода времени (т.е. в течение нескольких секунд).

На фиг.9 показан другой вариант исполнения поршня, представленного на фиг.8, в котором граница раздела 70 получаемого сварного соединения, проходящая в стыке между верхней и нижней внутренними стенками 22, 40, лежит в совершенно другой плоскости по сравнению с границей раздела 70 получаемого сварного соединения, которая проходит в стыке между верхней и нижней наружными стенками 64, 66. Кроме того, на этом чертеже также показано, что граница раздела 70 получаемого сварного соединения, проходящая в стыке между наружными стенками 64, 66, располагается в пределах соответствующего кольцевого участка, находящегося между соседними кольцевыми канавками 76, и предпочтительно - над самой нижней из кольцевых канавок.

На фиг.10 показан еще один вариант выполнения настоящего изобретения, в котором верхняя и нижняя части 12, 14 головки поршня, после того как они будут уже нагреты до требуемой температуры, состыкованы вместе друг с другом и соединены между собой по границе раздела 70 получаемого сварного соединения, оттягиваются чуть-чуть в разные стороны друг относительно друга в то время, пока металл в зоне расположения сварного соединения 70 все еще продолжает оставаться в нагретом пластичном состоянии с тем, чтобы обеспечить при этом соответствующее местное уменьшение толщины соединенных между собой стенок, получая вместо слегка выпуклого их состояния в данном месте соответствующую, более тонкую область 76, образующую в этих стенках своеобразную шейку, находящуюся в зоне расположения сварного соединения 70. В дополнение к этому, может - по меньшей мере, во внутренних стенках 22, 40 - предусматриваться также формирование соответствующих выемок на торцевых их поверхностях, в результате чего после сварки образуется соответствующая полость 78, расположенная в стенках 22, 24.

По завершении операции сварки сварное соединение 70 может также подвергаться последующей термической обработке, проводимой посредством индукционного нагревания или же каким-либо иным способом с целью проведения обратного отпуска сварного соединения 70 и изменения микроструктуры металла в зоне сварного соединения 70 с получением при этом вместо мартенсита, например отпущенного мартенсита.

Очевидно, что возможны различные изменения и дополнения к настоящему изобретению, которые могут быть предложены, исходя из основных принципов и самой идеи данного изобретения. Таким образом, в пределах существа и объема настоящего изобретения, которые определены в прилагаемой формуле изобретения, практическое осуществление изобретения может быть не таким, какое рассматривается в приведенном здесь его описании. Сущность и объем настоящего изобретения определены в прилагаемой формуле изобретения.

Реферат

Изобретения относятся к области машиностроения, в частности для изготовления поршней дизельного двигателя, работающего в тяжелых условиях эксплуатации. Поршень изготавливается из отдельных частей с расположенными по соответствующим окружностям соединительные поверхности, которые предварительно нагреваются до температуры, обеспечивающей образование металлургической связи между соединяемыми поверхностями. После нагрева соединительные поверхности приводятся в соприкосновение и немного проворачиваются одна относительно другой, благодаря чему и обеспечивается получение постоянного металлургического сварного соединения, образующегося на границе раздела между состыкованными соединительными поверхностями. Поршень имеет две стенки, расположенные на расстоянии одна от другой в радиальном направлении, которые обе свариваются одновременно. Соединительные поверхности частей поршня могут лежать в одной или в разных плоскостях. Сразу же после соединения их друг с другом, пока они все еще продолжают оставаться в горячем состоянии, указанные части поршня могут быть перемещены друг относительно друга в разные стороны, чтобы обеспечить соответствующее уменьшение толщины его стенок в сварном соединении. В результате достигается повышение прочного соединения частей поршня, обладающего структурной целостностью. 3 н. и 28 з.п. ф-лы, 10 ил.

Комментарии