Поршень двигателя внутреннего сгорания - RU2750829C1

Код документа: RU2750829C1

Чертежи

Описание

Изобретение относится к области машиностроения, в частности, двигателестроения, а более конкретно к усовершенствованию конструкции поршня двигателей внутреннего сгорания (ДВС) и других поршневых машин (компрессоров, насосов, станков и т.д.).

Общие уровни шума и вибрации ДВС определяются уровнями шума и вибрации различных источников излучения. Основными источниками воздушного шума являются турбокомпрессоры, корпусные детали, топливные насосы, редукторы, газораспределительные механизмы, впускные и выпускные коллекторы, системы выпуска. К основным причинам вибрации относятся неуравновешенные силы и моменты, опрокидывающий момент, рабочий процесс, процессы перекладки в пределах зазоров в подвижных сочленениях и связанные (крутильно-изгибно-осевые) колебания.

Наиболее интенсивным источником вибрации и, как следствие, шума ДВС механического происхождения, являются колебания цилиндровых втулок и блоков ДВС, возникающие в результате перекладок («хлябания») и кантования поршней в пределах теплового зазора.

Главным источником шума ДВС являются механические удары в шатунно-кривошипном механизме («поршень - палец, поршень - головной подшипник шатуна - подшипник кривошипной головки шатуна - коленчатый вал - коренной подшипник коленчатого вала»), уровень шума которых на 3-9 дБ выше уровней других источников шума механического происхождения. Увеличение шума двигателей за счет процесса сгорания (на 2-3 дБ) в большей мере вызывается усилением этих ударов, чем за счет газодинамических явлений процесса сгорания Конструкции поршней, направленные на обеспечение маловиброактивности и малошумности ДВС, известны:

- патент РФ №2182242: поршень выполнен со специальной вставкой во внутренней полости поршня из вибродемпфирующего композиционного материала в виде цельного или сборного цилиндрического тела. Крепление верхней головки шатуна и поршневого пальца к поршню происходит через вставку, которая служит акустическим барьером между деталями поршень - шатун - поршневой палец;

- патент РФ №2182243: поршень снабжен специальной неметаллической или полимерной композиционной многофункциональной вставкой, выполненной в виде цилиндра с эксцентричным отверстием под поршневой палец и установленной в предварительно увеличенные отверстия бобышек поршня. Многофункциональная вставка обеспечивает не только дезаксаж поршневого пальца, но и смещение центра масс поршня и демпфирование вибрации.

Недостатками поршней являются высокая стоимость изготовления вставок из композиционных материалов и сложности решения проблемы, связанной с низкой теплопроводностью.

Известен патент РФ №2182244: поршень в предварительно увеличенных отверстиях бобышек содержит средство, снижающее его виброактивность. Средство выполнено в виде втулки из стального троса с крепежными элементами или из пакета стальных цилиндрических пластин или из упругодемпфирующего сетчатого элемента, полученного холодной прессовкой из плетеной стальной проволоки. Однако указанные средства имеют сложную конструкцию и недостаточно надежны.

Патент РФ №2263804: поршень выполнен со средством снижения виброактивности двигателя в виде пакетов цилиндрических пружинных пластин, установленных в отверстии поршневой головки шатуна, или одновременно в бобышках поршня и в отверстии поршневой головки шатуна. Недостатком поршня является ограниченный срок службы.

Анализ этих конструкций показывает актуальность проблемы создания маловиброактивных и малошумных двигателей внутреннего сгорания.

Техническим результатом предлагаемого решения является достижение маловиброактивности и малошумности ДВС путем снижения шума механического происхождения не только шума от ударов в шатунно-кривошипном механизме, но и шума газодинамического происхождения от процесса сгорания, вызываемого, вследствие резкого изменения давления, ударами в сочленениях шатунно-кривошипного механизма.

Технический результат достигается тем, что поршень выполнен со специальной вставкой во внутренней полости в виде цельного П-образного тела, верхняя круглая часть которого является основанием вставки, а боковые части выполнены в виде четверной (половины полуэллиптической или кантилеверной) с кривизной рессоры, неподвижной частью которой служит основание вставки, а свободными частями рессоры служат бобышки поршневого пальца. При этом рессоры с бобышками изолированы от юбки поршня. Основание вставки с наружной поперечной плоскостью крепится к внутренней плоскости днища поршня, а цилиндрической плоскостью опирается на верхний - жаровой поясок с внутренней стороны.

Бобышки выполнены с канавками под стопорные кольца поршневого пальца.

Все места сопряжений - галтели вставки выполнены расчетным радиусом закругления, а острые углы закруглены. Указанные места могут быть либо обкатаны фасонными роликами, либо подвергнуты обдувке дробью.

Верхняя часть вставки выполнена с отверстиями для крепления вставки к днищу поршня с внутренней его части и центральным отверстием для эффективного охлаждения маслом днища поршня.

Рессоры обеспечивают упругую связь бобышек поршня с его головкой и в сборе посредством поршневого пальца с верхней головкой шатуна, изолированы с расчетными зазорами от внутренней полости поршня в районе опорного пояса-юбки поршня. Такая упругая связь и изоляция обеспечивают возможность прогиба рессор с кривизной без пластической деформации как в вертикальном, так и горизонтальном направлениях.

Вертикальная деформация рессор происходит от сил давления газов и сил инерции поступательно движущихся масс (ПДМ). Деформации от сил давления газов связаны с периодами воспламенения, начальным и основным горением, определяемые характером протекания начальной стадии самовоспламенения и сгорания (неуправляемый период сгорания) с интенсивными ударными волнами и скоростью нарастания давления в цилиндре, резкостью отрыва линии сгорания от линии сжатия.

Горизонтальная деформация рессор происходит от нормальной - боковой силы при перекладке (перемены знаков) поршня вследствие наличия зазоров между поршнем и втулкой. При этом, происходит значительное смягчение этих ударов, передаваемых поршнем в своем поперечном движении, особенно вблизи верхней мертвой точки (ВМТ), и сглаживание резкого отрыва линии сгорания от линии сжатия.

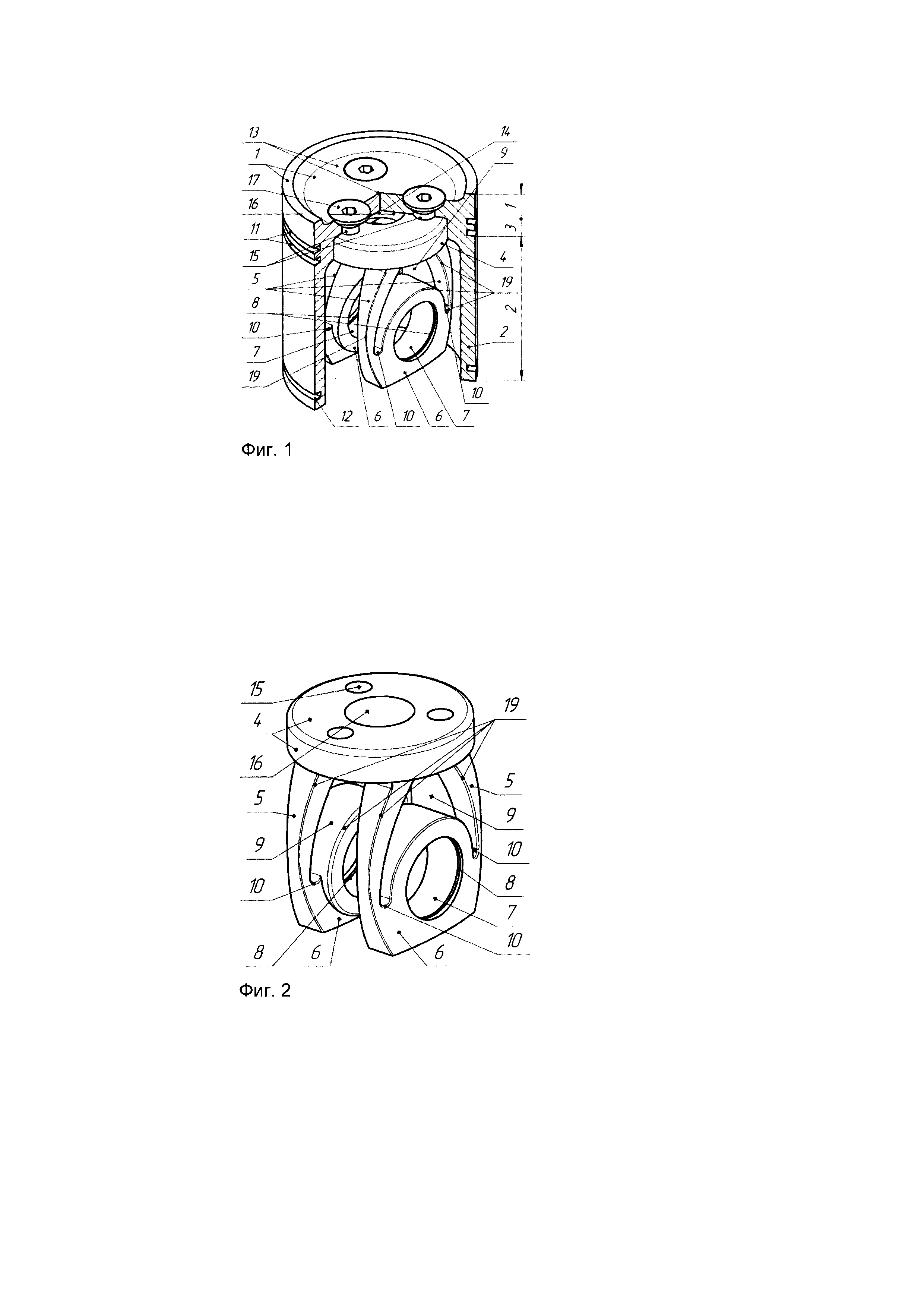

Изобретение поясняется чертежами, где на фиг. 1 представлен общий вид поршня со средством крепления вставки из винтов.

На фиг. 2 представлен общий вид вставки поршня.

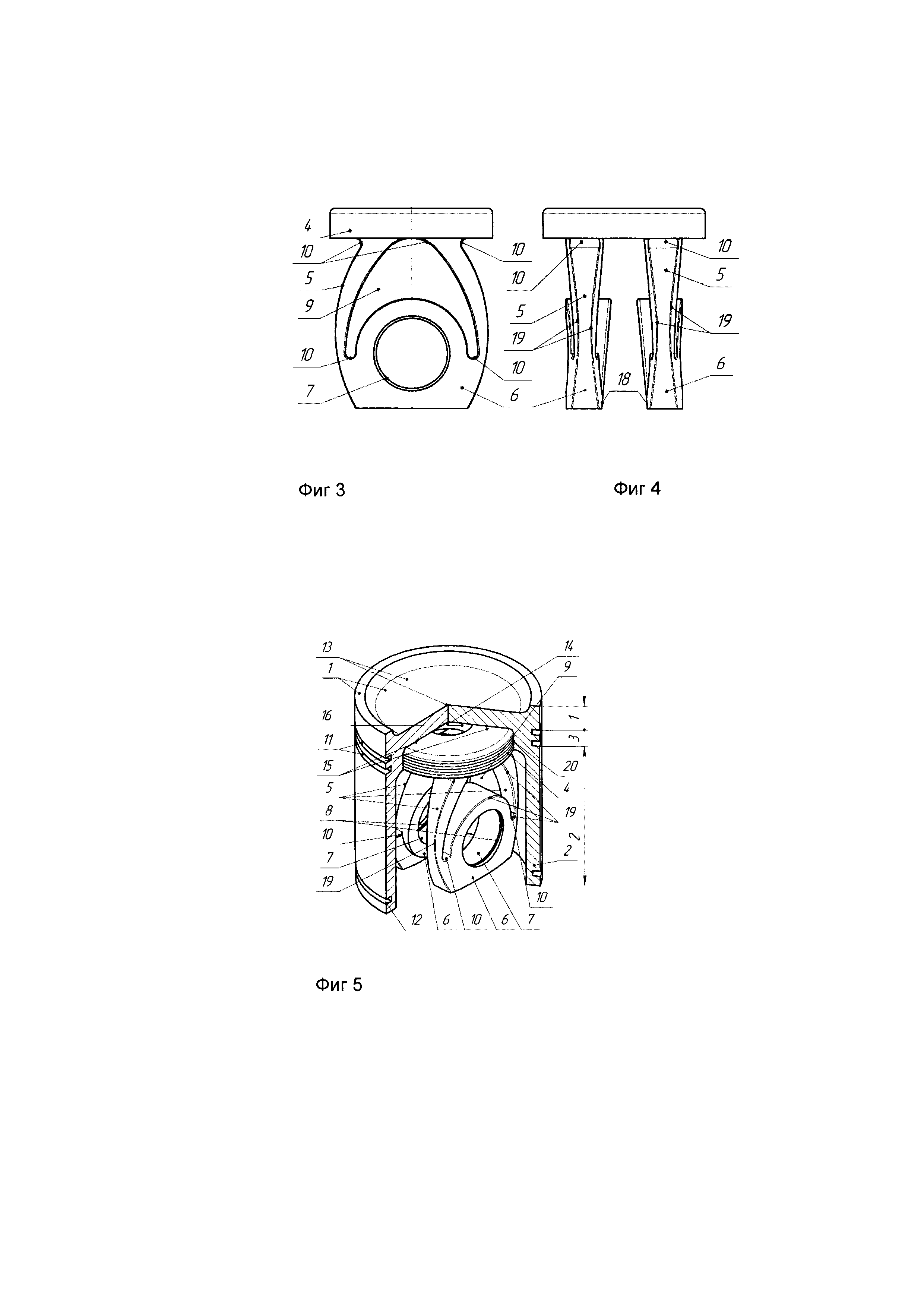

На фиг. 3 - вид вставки поршня с торца.

На фиг. 4 - вид вставки поршня с боку.

На фиг. 5 представлен общий вид поршня со средством крепления вставки с помощью резьбового соединения пояска основания вставки с внутренним пояском верхнего - жарового пояса.

На фиг. 1-5 обозначены:

1 - верхний - жаровой пояс, соответствующий головке поршня; 2 - юбка-опорный пояс поршня; 3 - уплотнительный пояс - место расположения поршневых колец; 4 - основание вставки поршня; 5 - рессоры с кривизной; 6 - бобышки (опоры) поршневого пальца; 7 - подшипники поршневого пальца; 8 - канавки под стопорные кольца поршневого пальца; 9 - полости между рессорами; 10 - галтели; 11, 12 -канавки под поршневые кольца; 13 - днище поршня; 14 - внутренняя сторона днища поршня; 15, 16 - отверстия; 17 - крепежное средство; 18 - увеличенная коническая опорная поверхность бобышек; 19 - закругления, 20 - резьбовое отверстие в районе верхнего - жарового пояса.

Основным элементом, который обеспечивает достижение технического результата, является специальная цельная вставка во внутренней полости поршня в виде П-образного цельного элемента с верхней круглой частью 4 и боковыми частями, выполненными в виде четверных (половины полуэллиптической или кантилеверной) рессор 5 с кривизной, неподвижной частью которых служит основание 4 вставки, а свободными частями рессор служат бобышки 6 поршневого пальца. Основание вставки 4 с наружной поперечной плоскостью крепится к внутренней плоскости 14 днища поршня 13, а цилиндрической плоскостью опирается на верхний (жаровой) поясок 1 с внутренней стороны.

Бобышки 6 выполнены с канавками 8 под стопорные кольца поршневого пальца.

Все места сопряжений - галтели 10 вставки выполнены расчетным радиусом закругления, а острые углы 19 закруглены. Указанные места могут быть либо обкатаны фасонными роликами, либо подвергнуты обдувке дробью.

Верхняя часть 4 вставки выполнена с отверстиями 15 для крепления вставки к днищу 14 поршня с внутренней его части и центральным отверстием 16 для эффективного охлаждения маслом днища поршня.

Рессоры 5 обеспечивают упругую связь бобышек 6 поршня с его головкой 1,и в сборе, посредством поршневого пальца, с верхней головкой шатуна изолированы с расчетными зазорами от внутренней полости поршня в районе опорного пояса-юбки 2 поршня. Такая упругая связь и изоляция обеспечивает возможность прогиба рессор 5 с кривизной без пластической деформации как в вертикальном, так и горизонтальным направлениях.

Вертикальная деформация рессор 5 происходит от сил давления газов и сил инерции поступательно движущихся масс (ПДМ). Деформации от сил давления газов связаны с периодами воспламенения, начальным и основным горением, определяемые характером протекания начальной стадии самовоспламенения и сгорания (неуправляемый период сгорания) с интенсивными ударными волнами и скоростью нарастания давления в цилиндре, резкостью отрыва линии сгорания от линии сжатия («Исследование удара поршня в тронковом дизеле» В.И.Зинченко, тр.ЦНИМФ, 1971, вып.146, с. 95)

Горизонтальная деформация рессор 5 происходит от нормальной - боковой силы при перекладке (перемены знаков) поршня вследствие наличия зазоров между поршнем и втулкой. При этом, происходит значительное смягчение этих ударов, передаваемых поршнем в своем поперечном движении, особенно вблизи верхней мертвой точки (ВМТ) и сглаживание резкого отрыва линии сгорания от линии сжатия.

При работе двигателя рессоры 5 вставки поршня, воспринимая сила давления газов от воспламенения, начального и основного горения и силы инерции ПДМ, прогибаются на расчетную величину. При этом происходит увеличение объема камеры сгорания на расчетную величину, благодаря чему снижается максимальное давления сгорания в цилиндре двигателя, и происходит смягчение ударов в подшипниках КШМ. Все это способствует уменьшению вибрации и динамических нагрузок. В процессе возвратно-поступательного движения поршня шатун двигателя совершает качательное движение, при котором ось поршневой головки шатуна отклоняется на определенный угол в ту или иную сторону в зависимости от величины и направления действия нормальной силы, вызывающей перекладку поршня. При этом рессоры, деформируясь, смягчают удар. Перекладка и кантование поршней в пределах теплового зазора являются наиболее интенсивным источником вибрации и, как следствие, шума дизелей механического происхождения.

Таким образом, благодаря упругим расчетным вертикальным (осевым) и горизонтальным (боковым) деформациям рессор 5 вставки, усовершенствованной конструкции поршня, от ударов шатунно-кривошипного механизма и процесса сгорания, обеспечивается достижение маловиброактивности и малошумности ДВС.

Представленная конструкция поршня может применяться в том числе в других поршневых машинах и механизмах, например, в компрессорах, насосах и т.д.

В рамках практической реализации на первом этапе планируется изготовление опытного образца представленной конструкции поршня применительно к четырехтактному двигателю размерностью Ч 8,5/11 в лабораторных условиях кафедры судовых двигателей внутреннего сгорания и дизельных установок в рамках подготовки бакалавров, магистров или аспирантов.

Реферат

Изобретение может быть использовано в двигателях внутреннего сгорания. Поршень двигателя внутреннего сгорания имеет средство, обеспечивающее маловиброактивность и малошумность поршня и двигателя в целом. Средство выполнено в виде цельной П-образной вставки во внутренней полости поршня с верхней круглой частью и боковыми частями. Боковые части выполнены в виде четверных рессор (5) с кривизной. Неподвижной частью рессор (5) служит основание (4) вставки, а свободными частями – бобышки (6) поршневого пальца с коническими опорными поверхностями. Рессоры (5) с бобышками (6) изолированы от юбки (2) поршня. Основание (4) вставки наружной поперечной плоскостью закреплено на внутренней плоскости (14) днища поршня. Цилиндрическая плоскость вставки опирается на верхний - жаровой поясок (1) с внутренней стороны. Технический результат заключается в снижении не только шума механического происхождения от ударов в шатунно-кривошипном механизме, но и шума газодинамического происхождения от процесса сгорания, вызываемого, вследствие резкого изменения давления, ударами в сочленениях шатунно-кривошипного механизма. 5 ил.

Комментарии