Способ оптимизации профиля боковой поверхности поршня, положения поршневых колец и минимального зазора между поршнем и цилиндром двигателя в холодном состоянии и устройство для его осуществления - RU2037802C1

Код документа: RU2037802C1

Чертежи

Описание

Изобретение относится к машиностроению, в частности к способам испытаний двигателей внутреннего сгорания, и может быть использовано при совершенствовании условий смазки и оптимизации конструктивных параметров деталей цилиндропоршневой группы.

Известен способ оптимизации деталей цилиндропоршневой группы двигателя внутреннего сгорания, заключающийся в том, что двигатель выводят на заданные

режимы и измеряют толщину масляного слоя между поршнем и цилиндром двигателя [1]

Данный способ не позволяет измерять малые толщины масляного слоя с заданной точностью.

Известно

устройство оптимизации деталей цилиндропоршневой группы, содержащее измеритель толщины масляного слоя и датчики для измерения толщины масляного слоя, связанные электрической цепью с измерителем

толщины масляного слоя [2]

Недостаток данного устройства связан с изменением геометрического положения датчика (вдавливание его в стенку цилиндра) в процессе работы и отложением частиц

абразивного износа деталей цилиндропоршневой группы на поверхности датчика, приводящей к замыканию электрода датчика со стенкой цилиндра. Отмеченные недостатки не позволяют получить оптимальные

геометрические параметры деталей цилиндропоршневой группы и сопровождаются ухудшением экономических и экологических показателей двигателей внутреннего сгорания.

Цель изобретения уменьшение расхода топлива, снижение шума и токсичности отработавших газов.

Это достигается тем, что при способе оптимизации профиля боковой поверхности поршня, положения поршневых колец и минимального зазора между поршнем и цилиндром двигателя в холодном состоянии производят измерение толщины масляного слоя между боковой поверхностью кольца, измерение толщины масляного слоя между боковой поверхностью цилиндра, поршня и кольца производят дискретно в сечениях между зонами остановки головки поршня в наружной мертвой точке и юбки поршня во внутренней мертвой точке и измеряют температуру головки поршня и сравнивают измеренные значения толщины масляного слоя и температуры с эталонным значением для данного типа двигателя и при их несоответствии производят уточнение профиля боковой поверхности поршня, положения поршневых колец и зазора между поршнем и поршнем и повторяют испытания до получения результатов, соответствующих эталонным значениям.

Устройство для реализации способа снабжено многопозиционным переключателем, датчиком температуры головки поршня, электронно-лучевым блоком, шлейфовым осциллографом, прибором для регистрации температуры головки поршня, измеритель толщины масляного слоя выполнен полупроводникового типа и снабжен генератором высокочастотных колебаний, частотным детектором, усилителем постоянного тока, магнитоэлектрическим гальванометром, индикатором настройки высокочастотных колебаний, магазином компенсационных емкостей и источником питания со стабилизатором напряжения и переключателем, причем вход многопозиционного переключателя связан с датчиками измерения толщины масляного слоя, а его выход с входом полупроводникового измерителя толщины масляного слоя, вход электронно-лучевого блока связан с выходом полупроводникового измерителя толщины масляного слоя, а его выход со шлейфовым осциллографом, а прибор для регистрации температуры головки поршня связан с датчиками температуры головки поршня, датчик для измерения масляного слоя снабжен керамической втулкой, размещенной в стенке цилиндра, электродом и токопроводящими проводами, электрод выполнен в виде стержня, цилиндрического пояска и усеченного конуса, размещенного между пояском и стержнем и обращенного вершиной в сторону стержня.

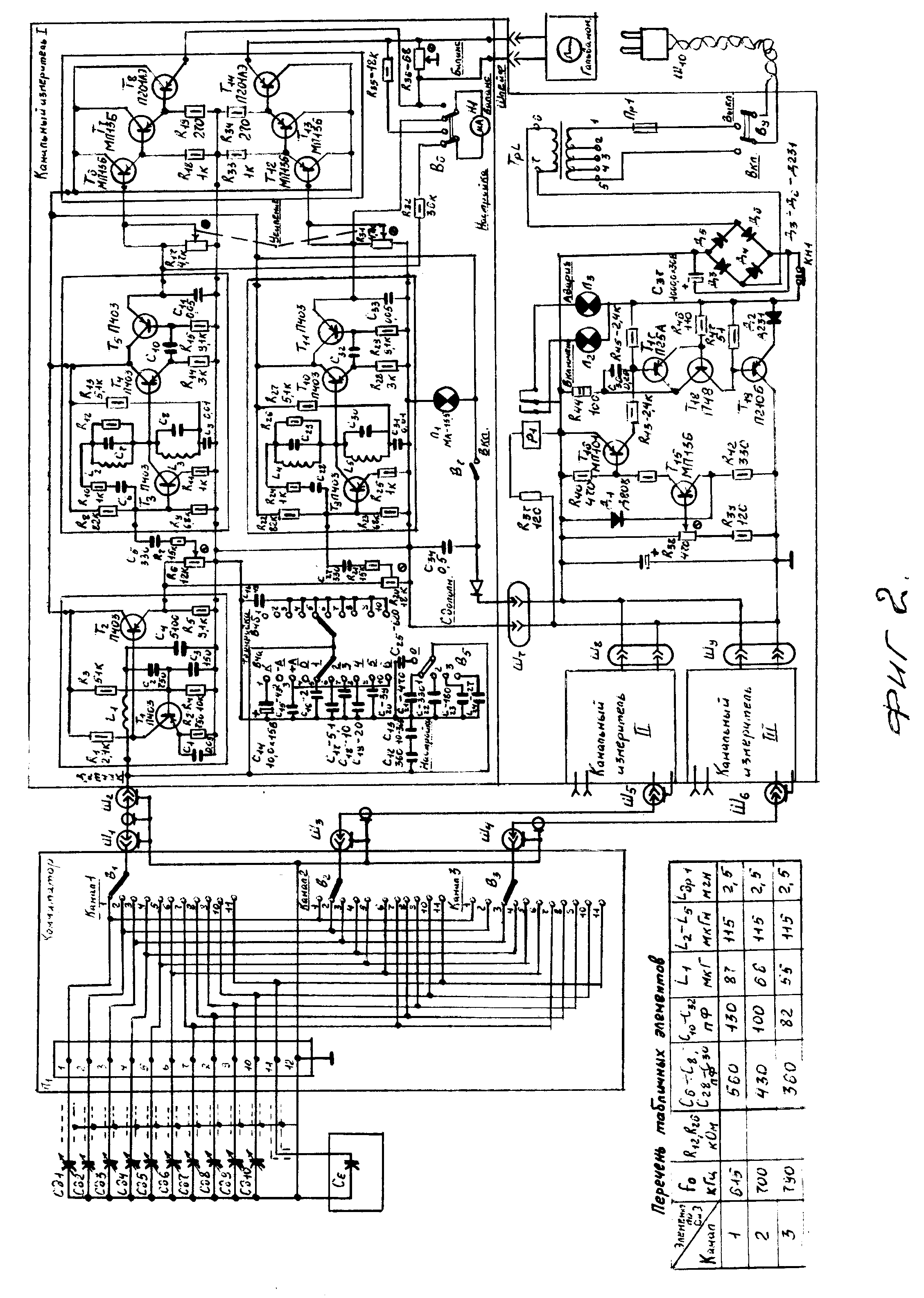

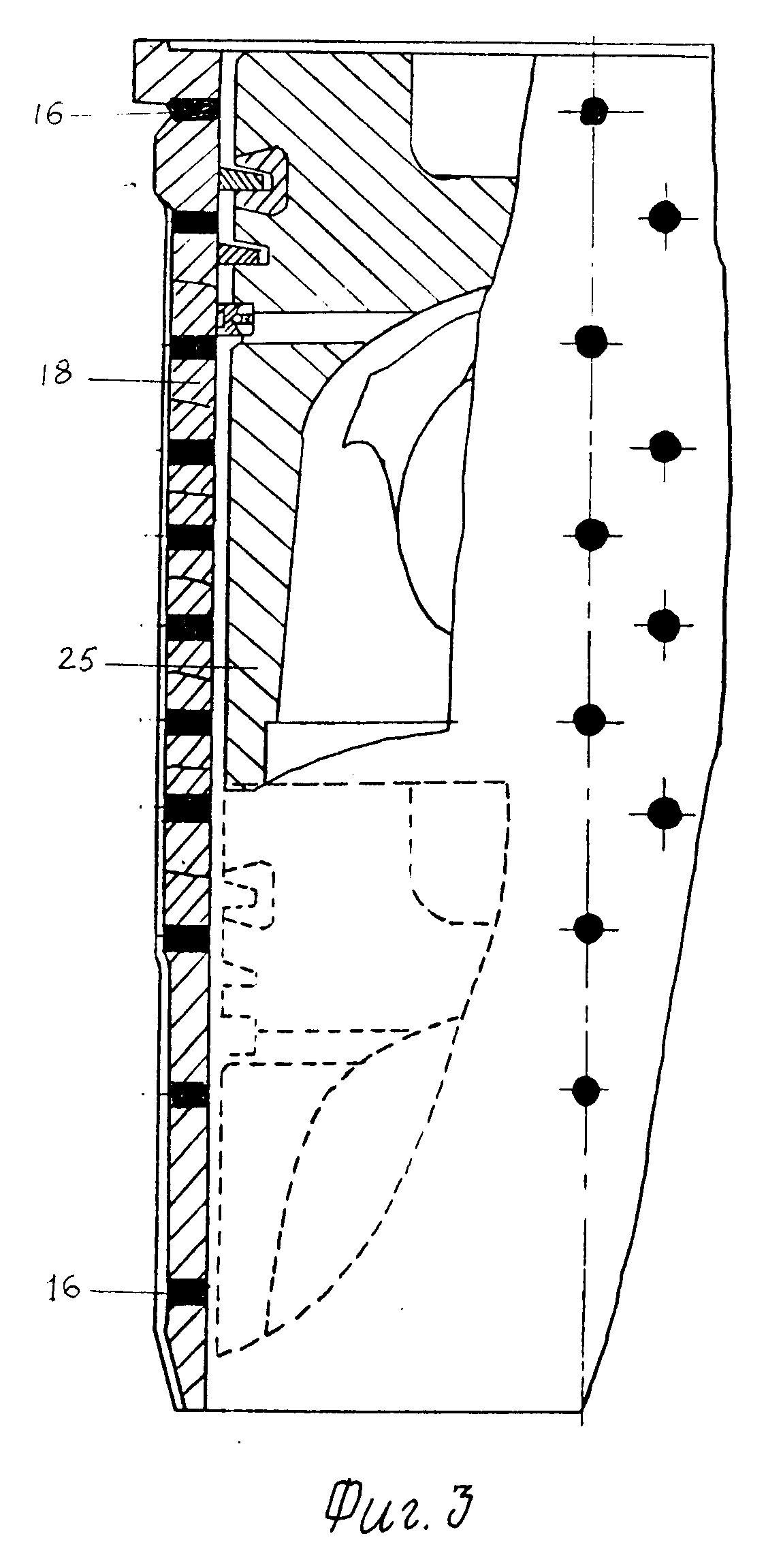

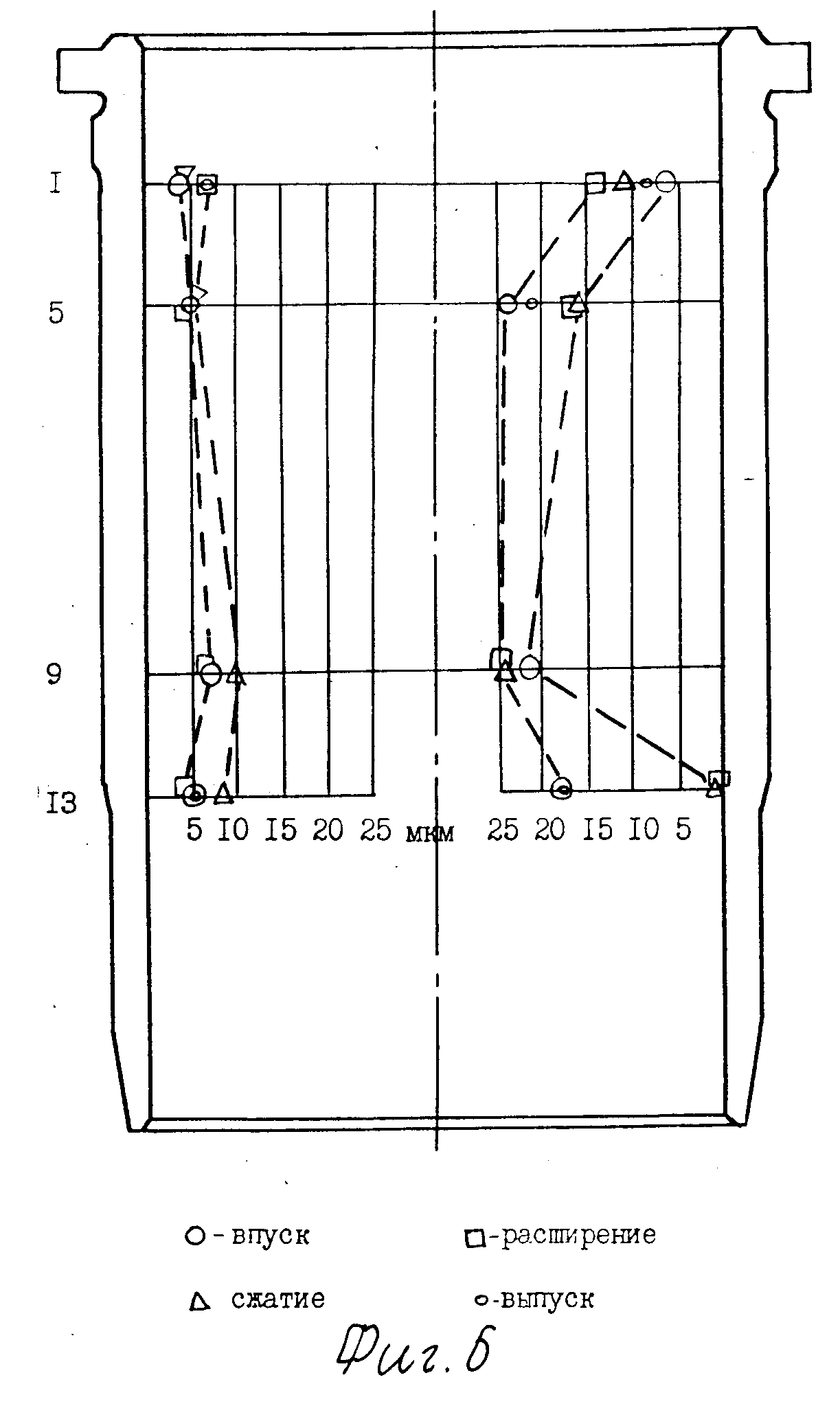

На фиг. 1 представлена принципиальная (функциональная) схема устройства для оптимизации деталей цилиндропоршневой группы; на фиг.2 принципиальная электрическая схема полупроводникового измерителя толщины масляного слоя; на фиг. 3 схема расположения датчиков для измерения толщины масляного слоя; на фиг. 4 принципиальная схема датчика для измерения толщины масляного слоя; на фиг.5 тарировочная кривая отклонения луча осциллографа в зависимости от толщины масляного слоя; на фиг. 6 приведены результаты измерения толщины масляного слоя между поршнем и поверхностью цилиндра.

Устройство оптимизации деталей цилиндропоршневой группы содержит полупроводниковый измеритель 1 толщины масляного слоя, выход 2 которого связан электрической цепью с электронно-лучевым блоком 3 и входом 4 шлейфового осциллографа 5. Электронно-лучевой блок 3 может быть подключен в электрическую цепь как последовательно, так и параллельно.

Прибор 6 для регистрации температуры головки поршня двигателя 7, снабженного отметчиком 8 такта впуска и отметчиком 9 наружной верхней мертвой точки (ВМТ), сообщен с датчиком температуры головки поршня. Двигатель 7 через жесткую связь 10 соединен с тормозной установкой 11.

Многопозиционный переключатель 12 через электрическую цепь 13 связан с входом 14 полупроводникового измерителя 1 толщины масляного слоя, а через электрическую цепь 15 с датчиками 16 толщины масляного слоя, например, емкостного или иного типа.

Датчик 16 снабжен керамической втулкой 17 (см. фиг.4), размещенной в стенке 18 цилиндра двигателя, электродом 19 и электрической цепью 15. Электрод 19 выполнен в виде стержня 20, цилиндрического пояска 21 и усеченного конуса 22, размещенного между пояском 21 и стержнем 20 и обращенного в сторону стержня 20. Крепление датчика 16 в керамической втулке 17 осуществляется с помощью контргайки 23. Усеченный конус 22 исключает возможность вдавливания датчика 16 в керамическую втулку 17. Благодаря этому в процессе работы обеспечивается сопряженность поверхностей цилиндрического пояска и зеркала цилиндра 24. Такая конструкция обеспечивает высокую точность измерений малых величин толщины масляного слоя.

Схема размещения датчиков 16 в гильзе 18 цилиндра между крайними положениями поршня 25 представлена на фиг.3.

Полупроводниковый измеритель (см. фиг.2) толщины масляного слоя снабжен генератором высокочастотных колебаний, частотным детектором, усилителем постоянного тока, магнитоэлектрическим гальванометром, индикатором настройки высокочастотных колебаний, магазином компенсационных емкостей и источником питания со стабилизатором напряжения и переключателем.

Для удобства настойки полупроводниковый измеритель 1 снабжен стрелочным индикатором, позволяющим настраивать генератор высокочастотных колебаний на частоту fо, а также балансировать усилитель постоянного тока на отсутствие тока шлейфа.

В качестве генератора высокочастотных колебаний используют видоизмененную схему генератора Клаппа, обладающего высокой стабильностью генерируемой частоты. Генератор самовозбуждения собран на транзисторе Т1.

Контур включает индуктивность L1, емкости С2, С3, С4, а также емкость датчика 16 и магазин компенсационных емкостей С21-С25, которые включаются ступенчато. Плавную настройку генератора на частоту fопроизводят при помощи конденсатора С13. С выхода генератора высокочастотные колебания поступают на базу транзистора Т2, работающего в режиме эмиттерного повторителя и служащего для согласования выхода генератора с низкоомными каскадами дискриминатора.

Нагрузкой транзистора Т2 являются переменные резисторы R6 и R20, которые служат для выравнивания коэффициентов усиления каналов дискриминатора в процессе настройки. Для уменьшения связи каналов дискриминатора по входам используют резисторы R7, К21. Частотный дискриминатор предназначен для определения фазы модулирующего напряжения и представляет двухканальный полосовой усилитель с расстроенными контурами. Для увеличения крутизны характеристики дискриминатора и избирательности канала каждый полосовой усилитель имеет контур в цепи отрицательной обратной связи L2 С7, и L4 С29, включенные между коллектором и базой транзистора.

Кроме усиления несущей fо, контуры L3 С3 и L5 С30 совместно с транзисторами Т3 и Т9 играют роль ограничителей паразитной амплитудной модуляции напряжения высокочастотных колебаний. Контуры L2 С7 и L4 С29могут шунтироваться резисторами для получения заданной полосы канала.

Каскады, выполненные на транзисторах Т5 и Т11, представляют собой разностный детектор. Для уменьшения влияния детектора на дискриминатор и увеличения отрицательной обратной связи по постоянному току его каскады выполнены по схеме эмиттерных повторителей. Благодаря глубокой отрицательной обратной связи такой детектор обладает высокой линейностью и стабильностью, большими коэффициентами передачи мощности и напряжения, равными приблизительно единице.

Контур дискриминатора L3 С8 настроен на Δ f ниже, а L5 С30 на Δ f выше номинальной частоты генератора высокочастотных колебаний.

В случае равенства частоты генератора высокой частоты частоте fовеличины продетектированных напряжений на обоих выходах балансного детектора (эмиттерах транзисторов Т5 и Т11) равны между собой, а так как выпрямленные токи направлены встречно, то разность выпрямленных напряжений равна нулю. При изменении емкости датчика частота генератора отклоняется в ту или иную сторону от fо. Величина выходного напряжения одного канала дискриминатора уменьшается, другого увеличивается, соответственно изменяются и выходные напряжения детектора, а значит разностное напряжение детектора будет отлично от нуля. Полярность его будет зависеть от знака расстройки частоты генератора от fо, амплитуда от величины расстройки. Параметры детектора обеспечивают, с одной стороны, надежную фильтрацию несущей частоты генератора высокой частоты, а с другой позволяют отслеживать отклонения частоты генератора от fо с минимально возможной скоростью изменения регистрируемого процесса. В связи с этим характер изменения выпрямленного между точками детектора будет в точности повторять характер процесса.

К выходам детектора через сдвоенные резисторы R17, R31, выполняющие роль регулятора уровня, подключается дифференциальный усилитель постоянного тока на транзисторах Т6, Т7, Т8, Т12, Т13, Т14. Каскады дифференциального усилителя выполнены в виде эмиттерных повторителей. В связи с этим усилитель постоянного тока большой выходной мощностью, низким выходным сопротивлением и высокой стабильностью за счет глубокой отрицательной обратной связи в каждом каскаде.

Для устранения асимметрии коэффициентов усиления

каждой половины усилителя постоянного тока служит резистор R36. В связи с тем, что в усилителе отсутствуют переходные конденсаторы, он имеет линейную характеристику частоты в диапазоне от 0

до 500 Гц. Для визуальной настройки усилитель имеет индикатор, подключающийся с помощью В6 к выходу усилителя постоянного тока. Резисторы R32 и R35 в цепи индикатора служат для

ограничения протекающего через него тока. Кроме того, подбором R32 производится совмещение показаний индикатора с максимальной девиацией частоты в удобном для чтения соотношении. С помощью

R35производится юстировка шкалы под выходной ток усилителя постоянного тока в соотношении, удобном для отсчета тока шлейфа в соответствии с формулой

R21=

Iин выбранное показание шкалы;

Rн сопротивление шлейфа;

rин внутреннее сопротивление индикатора.

Фильтр L1 С34 устраняет связь каналов по питанию. Выключателем В7 подают питание на схему с одновременным включением сигнальной лампы Л1.

Источник питания представляет собой полупроводниковый стабилизатор напряжения с защитой от коротких замыканий и перегрузок. Источник питается от однофазовой сети переменного тока 220В ± 10% частотой f 50 Гц. Для включения источника питания служит переключатель В9.

Напряжение вторичной цепи трансформатора, выпрямленное диодным мостиком ДЗ-Д6, поступает на полупроводниковый стабилизатор напряжения, состоящий из каскада сравнения на транзисторе Т15, трехкаскадного усилителя на Т16, Т17, Т18 и регулирующего элемента на Т19.

Определение связи между толщиной слоя и величиной выходного тока электронного (полупроводникового) измерителя производят на специальном тарировочном приспособлении. Тарировочная кривая, характеризующая зависимость между величиной отклонения луча осциллографа и толщиной масляного слоя, представлена на фиг.5.

Изменение толщины масляного слоя по поясам цилиндра между наружной и внутренней мертвыми точками представлено на фиг.6.

Работает устройство следующим образом.

Полупроводниковый измеритель работает по принципу частотной модуляции. Изменение емкости датчика 16, включенного в контур генератора высокочастотных колебаний, вызывает соответствующее отклонение частоты генератора от номинальной fо. Величина емкости датчика 16 зависит от толщины слоя диэлектрика, заполняющего пространство между электродом 19, вмонтированным в стенку 18 цилиндра, и поршнем.

Характер частоты генерируемого напряжения определяется параметром, т.е. толщиной масляного слоя в сопряжениях (зазорах).

Промодулированное по частоте напряжение высокочастотных колебаний с генератора поступает на частотный детектор, а продетектированный сигнал на усилитель постоянного тока. Регистрация процесса обеспечивается с помощью гальванометра, включенного в выходную цепь усилителя постоянного тока.

Напряжение обратной связи, возникающее при сравнении выходного напряжения с эталонным, в противофазе подается через усилитель на регулирующий каскад, тем самым уменьшая несогласование до нуля. Таким образом, стабилизатор охвачен глубокой отрицательной связью. При перегрузках обратная связь становится положительной, поэтому выходное напряжение падает до нуля, а сам стабилизатор переходит в закрытое состояние. Чтобы стабилизатор перешел из закрытого состояния в рабочее, необходимо подать на выход стабилизатора начальное напряжение. Для этого служит конденсатор С36. В момент включения питания конденсатор С36заряжается током цепи базы транзистора Т17.

Импульс тока, возникающий на конденсаторе и усиленный транзистором Т18, на короткое время открывает стабилизатор. Как только на выходе появится напряжение, через транзистор Т15 потечет ток, выходное напряжение будет стремиться к увеличению. С ростом выходного напряжения будет расти напряжение и на стабилитроне Т1. Как только стабилитрон откроется, рост выходного напряжения прекращается, так как дальнейший рост напряжения вызовет запирание транзистора Т15. Так осуществляется стабилизация выходного напряжения. Конденсатор С36, кроме указанной функции, устраняет самовозбуждение стабилизатора. Диод Д2 служит для создания смещения на базе Т19, что гарантирует устойчивость работы стабилизатора при малых нагрузках на выходе.

Величина выходного напряжения регулируется резистором R38. Предельное значение тока нагрузки, превышение которого вызывает запирание стабилитрона (стабилизатора), устанавливается при помощи резистора R42.

В тех зонах поршня, в которых по- лученные значения толщины масляного слоя в плоскости качания шатуна превышают эталонные значения, производят корректировку профиля поршня, изменяя его в ту или иную сторону. Для автомобильных двигателей эталонные значения величин толщины масляного слоя составляют, как правило, 5-15 мкм. Если эталонные значения достигнуты, то проверяют в остальных плоскостях расположение датчиков (например, в плоскости движения поршневого кольца), чтобы не было нарушений режима жидкого трения между поршнем и цилиндром двигателя. В случае наличия таких нарушений изменяют величину овала поршня. Аналогично поступают при оптимизации величины диаметрального зазора.

Для поршневых колец необходимо стремиться к уменьшению времени восстановления режима жидкостного трения на переходных режимах. Для этого подбирают их месторасположение так, чтобы в процессе работы свести к минимуму колебания толщины масляного слоя при движении поршневого кольца. Если кольцо работает при толщине масляного слоя равной 5-10 мкм, то жидкостное трение в этом случае на переходных режимах нарушается, но через 10-20 с вновь восстанавливается. При значениях толщины масляного слоя 12-20 мкм процесс восстановления жидкостного трения увеличивается соответственно до 30-120.

Такое конструктивное выполнение устройства обеспечивает снижение шума и токсичности отработавших газов, а также повышение топливной экономичности двигателя. Снижение шума происходит за счет устранения звуковых эффектов при перекладке поршня (при прохождении верхней мертвой точки), снижение токсичности за счет уменьшения вредных защемленных объемов между поршнем и цилиндром. Повышение топливной экономичности обеспечивается благодаря снижению вредных потерь и повышению максимального давления цикла.

Реферат

Использование: машиностроение, в частности способы испытаний и оптимизации деталей цилиндропоршневой группы. Сущность изобретения: устройство содержит полупроводниковый измеритель 1, выход 2 которого связан электрической цепью с электронно-лучевым блоком 3 и входом 4 шлейфового осциллографа 5. Электронно-лучевой блок 3 может быть подключен в электрическую цепь как последовательно, так и параллельно. Прибор 6 для регистрации температуры головки поршня двигателя, снабженного отметчиком верхней мертвой точки, сообщен с датчиком температуры головки поршня. Двигатель 7 через жесткую связь 10 соединен с тормозной установкой. Измеритель работает по принципу частотной модуляции. Изменение емкости датчика 16, включенного в контур генератора высокочастотных колебаний, вызывает соответствующее отклонение частоты генератора от номинальной величины. 2 с. и 1 з.п. ф-лы, 6 ил.

Комментарии