Способ обработки зеркала цилиндра двигателя внутреннего сгорания - RU2674362C2

Код документа: RU2674362C2

Чертежи

Описание

Область изобретения

Изобретение относится к способу обработки поверхности, в частности, зеркала (внутренней поверхности втулки) цилиндра двигателя внутреннего сгорания.

Предпосылки изобретения

Зеркала цилиндров в двигателях внутреннего сгорания должны иметь практически равномерный и относительно небольшой зазор между своей внутренней окружностью и движущимися возвратно-поступательно внутри них поршнями и/или поршневыми кольцами, чтобы в оптимальном случае обеспечивать идеальные трибологические условия. Известно, что во время работы зеркало цилиндра может быть деформировано, т.е. иметь отклонения от идеальной цилиндрической формы, так что фактически зеркало цилиндра имеет нецилиндрическую форму. Такие отклонения могут возникать из-за механической нагрузки, например, если завинчивают головку цилиндра. Такие отклонения могут происходить под действием термических и (или) динамических воздействий. Поверхность зеркала цилиндра, которая отклоняется от цилиндрической формы во время работы, может оказывать негативное воздействие на трибологическую систему.

Для решения данной проблемы в ЕР 1 321 229 В1 предлагается, чтобы зеркало цилиндра в ненагруженном состоянии имело исходную форму, отличную от заданной формы, т.е. от цилиндрической формы. В частности, в ЕР 1 321 229 В1 предложено создавать исходную форму зеркала цилиндра которая является некруглой и которая в результате упомянутых выше воздействий, возникающих во время работы, деформируется в максимально круглую, т.е. по возможности в цилиндрическую форму.

Также в DE 10 2007 024 569 А1, DE 10 2007 063 567 А1 и DE 10 2009 007 023 А1 предлагается сначала создавать исходную форму зеркала цилиндра, которая в ненагруженном состоянии отклоняется от цилиндрической формы, причем рабочем состоянии зеркало цилиндра деформируется до практически круглой формы, т.е. на столько цилиндрической на сколько это возможно.

В DE 10 2007 023 297 А1 также отмечено, что некруглая обрабатываемая форма зеркала адаптирована к рабочим нагрузкам, и отклонение от симметричной цилиндрической формы могло бы иметь преимущество в том, что благодаря этому может быть уменьшена деформация зеркала цилиндра во время работы, что очень важно для снижения расхода масла и упрощения установки поршневого кольца. В DE 10 2007 023 297 А1 также предложен двухэтапный способ, включающий в себя этап предварительной обработки и последующий этап прецизионной обработки. Перед началом второго этапа создания некруглой исходной формы, т.е. перед началом прецизионной обработки, в DE 10 2007 023 297 А1 предложено нанести слой скольжения на предварительно обработанную исходную форму. Согласно DE 10 2007 023 297 А1 это можно сделать только путем термического напыления, причем электродуговое, атмосферно плазменное или высокоскоростное газопламенное напыление допустимы. Подходящим методом напыления также может являться плазменное напыление порошковых покрытий. При этом в DE 10 2007 023 297 А1 отмечено, что толщина наносимого слоя должна быть не менее 50 мкм. Кроме того, перед нанесением покрытия необходимо предварительно провести термическую, механическую, химическую или водоструйную обработку поверхности.

При использовании данных подходов к термическому нанесению покрытий расплавленные частицы покрытия при высокой температуре и иногда на высокой скорости сталкиваются с покрываемой поверхностью для образования, таким образом, термически напыленного слоя. При этом очевидным является тот недостаток, что основной материал, на который наносится покрытие, по меньшей мере частично подвергается тепловой обработке, что может привести к изменению его характеристик. Кроме того, блок цилиндров, в котором находится обрабатываемое зеркало цилиндра, нагревается до очень высокой температуры, так что дальнейшая обработка блока цилиндров задерживается на время необходимой фазы охлаждения.

С учетом вышесказанного следует отметить, что способы обработки поверхностей зеркал, в частности, зеркал цилиндров, путем нанесения покрытия могут быть усовершенствованы.

Таким образом, настоящее изобретение направлено на усовершенствование указанного способа.

Раскрытие изобретения

Предложен способ обработки зеркала цилиндра двигателя внутреннего сгорания, содержащий по меньшей мере этапы предварительной обработки зеркала в заготовке цилиндра путем хонингования для получения исходной формы, имеющей в ненагруженном состоянии отклонения от заданной формы, и нанесения покрытие посредством электролиза.

Зеркало цилиндра может быть предварительно обработано путем фасонного хонингования.

При предварительной обработке заготовку могут хонинговать таким образом, чтобы в ненагруженном состоянии зеркало имело нецилиндрическую поверхность, которая во время эксплуатации способна деформироваться таким образом, чтобы была достигнута заданная цилиндрическая форма.

Заготовку могут предварительно обрабатывать хонингованием практически до конечных размеров, причем при предварительной обработке учитывают нанесение слоя покрытия посредством электролиза и последующую окончательную обработку.

Покрытие могут наносить с помощью одного или более из методов плазменного электролитического оксидирования, плазменного электролитического осаждения и микродугового оксидирования.

Слой покрытия, нанесенный путем электролиза, может иметь часть, вросшую в основной материал, толщина которой составляет приблизительно 1/3 от толщины слоя, создаваемого снаружи на поверхности основного материала.

Слой покрытия, нанесенный путем электролиза, может иметь толщину предпочтительно 11-12 мкм, причем толщина слоя, вросшего в основной материал, составляет приблизительно 3 мкм, а толщина слоя, создаваемого снаружи на основном материале, составляет приблизительно 8-9 мкм.

Слой покрытия, нанесенный путем электролиза, может иметь твердость по Виккерсу, равную 1500 HV, шероховатость с Rz = 2-4 мкм и максимальную высоту Rpk = 0,26 мкм, а поры имеют размер 2-3 мкм.

Слой покрытия, нанесенный путем электролиза, может быть отшлифован путем хонингования на одном из следующих этапов.

Слой покрытия, нанесенный путем электролиза, может иметь волнистую поверхность, которая пригодна для шлифования хонингованием на следующем этапе

Краткое описание чертежей

Дополнительные отличительные признаки и преимущества настоящего изобретения будут подробно рассмотрены ниже на примере со ссылкой на фигуры.

На Фиг. 1 представлен вид исходной формы, отличающейся от заданной формы, в ненагруженном состоянии.

На Фиг. 2 представлено продольное сечение исходной формы с Фиг. 1.

На Фиг. 3 представлена исходная форма с Фиг. 2 после нанесения покрытия.

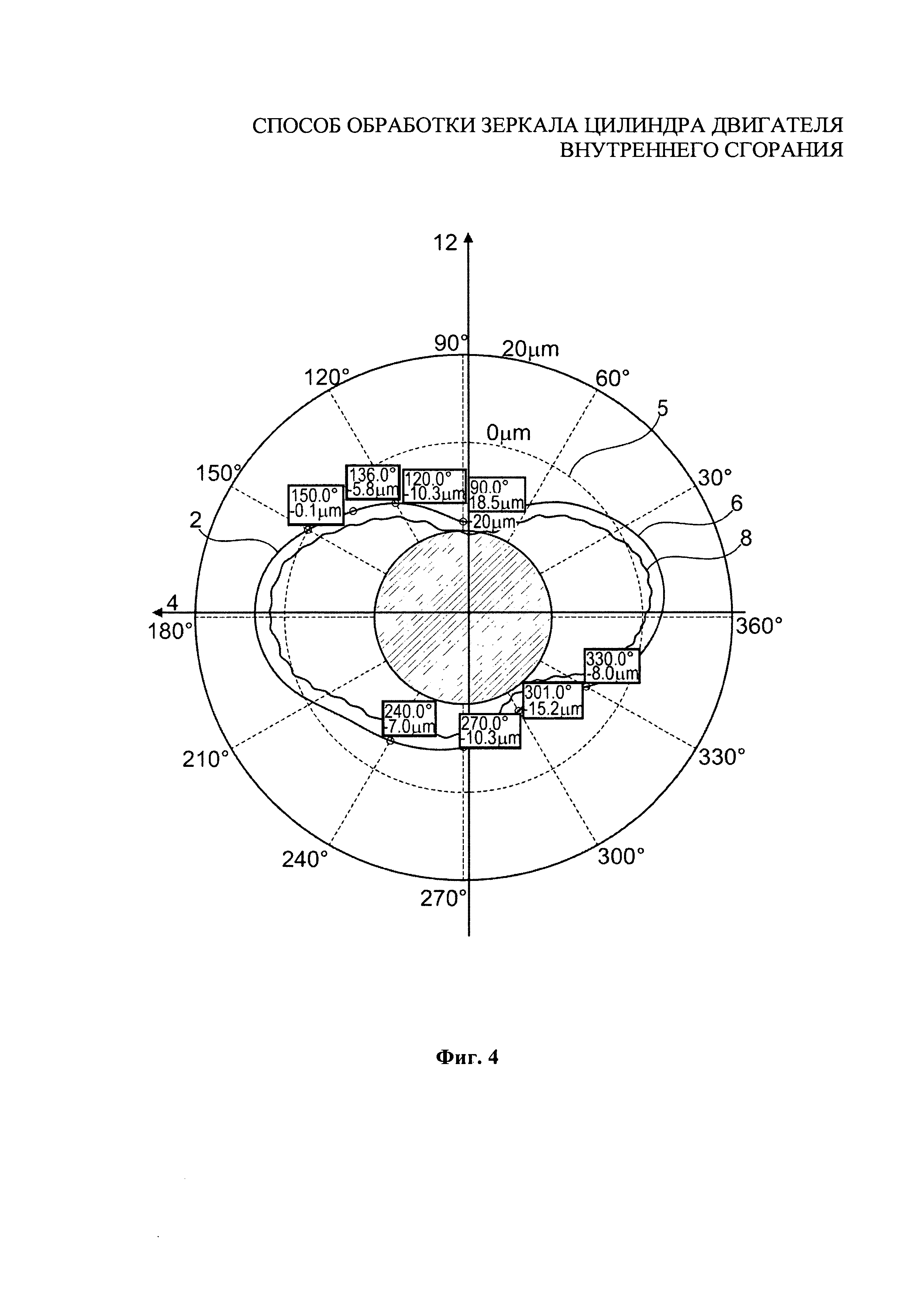

На Фиг. 4 представлена исходная форма с Фиг. 1 в поперечном сечении на 5 мм ниже плиты блока цилиндров.

На Фиг. 5 представлена исходная форма с Фиг. 1 в поперечном сечении на 15 мм ниже плиты блока цилиндров.

Осуществление изобретения

Данная задача решается с помощью предложенного в изобретении способа.

Следует отметить, что отдельные отличительные признаки и действия, указанные в подробном описании, можно объединять друг с другом любым технически разумным образом для получения новых вариантов осуществления настоящего изобретения. Ниже настоящее изобретение и его компоненты описаны и рассмотрены более конкретно со ссылкой на фигуры.

В настоящем изобретении предложен способ обработки поверхности, в частности, внутренней поверхности зеркала цилиндра двигателя внутреннего сгорания, содержащий по меньшей мере этапы предварительной обработки заготовки зеркала цилиндра путем хонингования для получения исходной формы, имеющей в ненагруженном состоянии отклонения от заданной формы, и нанесения покрытия на зеркало цилиндра покрытия путем электролиза.

В блоке цилиндров, который может быть выполнен из алюминия и/или алюминиевого сплава и который сначала имеет приблизительно поверхность цилиндра, на первом этапе создают нецилиндрическую поверхность зеркала цилиндра, которая затем деформируется соответствующим образом для получения цилиндрической формы. Поверхность цилиндра можно изготовить одновременно с изготовлением блока цилиндров, т.е. отлить, инкорпорировать как расточку или даже вставить в блок цилиндра как втулку. После этого для грубо выполненного зеркала цилиндра, т.е. по сути необработанного алюминия, начинается первый этап способа в соответствии с настоящим изобретением, при котором сохраняется неправильная форма поверхности с необходимыми отклонениями.

Создание отклонений может иметь место при помощи хонингования, в частности, фасонного (формообразующего) хонингования, при котором для получения фасонной отшлифованной поверхности можно использовать алмазные или подпружиненные керамические бруски.

Целью первого этапа обработки ранее почти не обработанного основного материала (алюминия, алюминиевого сплава) предпочтительно при помощи фасонного хонингования является приблизительное придание ему конечных размеров, в частности, конечной степени отклонений от исходной формы. Такой подход является предпочтительным, поскольку при последующем нанесении покрытия посредством электролиза можно будет нанести только очень тонкий слой, при этом при предварительной обработке толщина наносимого слоя (а также дополнительная доработка хонингованием) будет учтена.

В любом случае толщина наносимого слоя является очень небольшой, что позволит исключить необходимость внесения каких-либо изменений. В этом случае при предварительной обработке необходимо добиться почти полного соответствия конечным размерам.

При помощи хонингования поверхности можно придать небольшую шероховатость, которая, естественно, повлияет на нанесение покрытия. В предпочтительном варианте предварительно обработанная поверхность имеет шероховатость в пределах 1-4 мкм.

Перед нанесением покрытия поверхность необходимо очистить, в частности, обезжирить.

В соответствии с настоящим изобретением покрытие наносится посредством электролиза. В предпочтительном варианте осуществления настоящего изобретения покрытие наносится в электролитической ванне. Для этого целесообразно предусмотреть трафареты, закрывающие области, на которые наносить покрытие не нужно. С этой целью можно предусмотреть крышку, которая герметизирует зеркало цилиндра при помощи соответствующих средств, например, уплотнительных колец. Таким образом, с электролитом контактирует только та поверхность, на которую необходимо нанести покрытие.

Целью является сохранение исходной формы, предварительно полученной посредством хонингования, после нанесения покрытия. При электролизе электрод вводят в цилиндр. Оба элемента имеют примерно одинаковый продольный размер, между обоими элементами, т.е. между внешней окружностью электрода и поверхностью зеркала цилиндра, образуется кольцевой зазор, через который проходит электролитическая жидкость. При этом электрод выполняет роль катода, а блок цилиндров выполняет роль анода. Можно подать постоянный пульсирующий ток с напряжением от 400 до 500 В, при этом электролиз также можно производить с непульсирующим постоянным током или с переменным током. Подходящая сила тока - от 10 до 30 А/дм2. Время нанесения покрытия можно составлять от 2 до 10 минут, при этом можно одновременно наносить покрытие на все зеркала цилиндров. Разумеется, для этого необходимо предусмотреть для каждого зеркала цилиндра по одному электроду.

Посредством покрытия может быть нанесен, т.е. сформирован, износостойкий слой. Очевидно, что можно исключить подачу тепла и возникающие из-за нее изменения характеристик основного материала, которые могут наблюдаться при термическом напылении. Также это позволяет предотвратить деформации, возникающие под действием тепла. Исходная форма остается такой же, как и на первом этапе предварительной обработки, т.е. такой, какой была изготовлена, в частности, при помощи хонингования, с необходимыми отклонениями.

Целесообразно иметь возможность направленного выбора производственных параметров, например пористость покрытия может быть специально выполнена такой, чтобы улучшить способность удерживания масла. Пористость также уменьшает износ от трения скольжения, так как улучшается гидродинамическое смазывание. Также наносимое покрытие может иметь большую жесткость, что приводит к уменьшению трения скольжения в диапазоне смешанного скольжения при низких оборотах двигателя. Таким образом, можно увеличить срок службы двигателя.

Выгодно использовать электролитический способ нанесения покрытия для получения, например, оксидно-керамического покрытия. В одном из целесообразных вариантов осуществления настоящего изобретения можно наносить покрытие с помощью одного или более из следующих методов: плазменное электролитическое оксидирование (окисление) (РЕО), плазменное электролитическое осаждение (PED) и микродуговое оксидирование (окисление) (МАО). При этом образуемые слои состоят из одного или более оксидов основного материала, т.е., например, из оксида алюминия или оксида титана. При комбинировании методов слои покрытий предпочтительно наносят друг за другом на различных последующих этапах нанесения покрытия, когда используется соответствующий метод нанесения покрытия.

В одном из предпочтительных вариантов осуществления настоящего изобретения выполняется так называемое плазменное электролитическое осаждение (PED), осуществляемые в жидком электролите. При этом образуется слой, который не только врастает от поверхности в основной материал (алюминий, алюминиевый сплав), но и возникает в направлении к электроду, т.е., по сути, заполняет кольцевой зазор. При плазменном электролитическом осаждении, однако, можно создавать слои не только из оксида алюминия, но и из оксидов других металлов, например, из оксида титана.

В частности, очень выгодно, что при нанесении покрытия посредством электролиза, предпочтительно методом плазменного электролитического осаждения, на всей внутренней поверхности, даже в областях специально выполненных отклонений, образуется слой с равномерной толщиной. В этом случае необходимость доработки для удаления избытка нанесенного материала может практически отпасть, что, естественно, никак не повлияет на дополнительную доработку для обеспечения гладкости.

Полученные таким образом слои могут до определенной глубины врастать в основной материал, при этом слой снаружи имеет отличающуюся от нее большую толщину слоя. В этом случае слой с общей толщиной 11-20 мкм может быть получен очень тонким. Таким образом, толщина слоя, вросшего в основной материал, может составлять приблизительно 33% (т.е. примерно 1/3) от толщины растущего наружу слоя. Например, если толщина слоя составляет 11-20 мкм, то толщина слоя, вросшего в основной материал, будет около 3 мкм, причем растущий наружу слой будет иметь величину приблизительно 8-9 мкм. Даже если слой имеет толщину 20 мкм, это по-прежнему считается очень тонким. В этом случае приблизительно 5 мкм вросло бы в основной материал, причем слой с толщиной примерно 15 мкм был бы создан посредством роста наружу. Благодаря врастанию в основной материал слой дополнительно фактически сшит с основным материалом, что приводит к чрезвычайно хорошему соединению, т.е. адгезии слоя с основным материалом. При использовании в двигателях внутреннего сгорания даже отвод тепла через покрытие будет особенно эффективен, так как покрытие наносится гальванически, что, как уже было сказано выше, приводит к особенно прочному сцеплению с основным материалом. Этот слой, который является таким тонким, может особенно хорошо следовать поверхности, подвергаемой операции фасонного хонингования, что означает, что слой будет нанесен на нее без необходимости изменять эту поверхность, подвергаемую операции фасонного хонингования, в ее требуемом варианте.

Для сравнения покрытия, наносимые термическими методами, имеют толщину слоя от 50 до 250 мкм.

Слои, нанесенные при помощи электролиза имеют толщину, намного меньшую 50 мкм, и твердость, например, равную 1500 HV. Разумеется, свойства слоя, в том числе его толщину, размер пор и шероховатость, можно регулировать посредством производственных параметров применительно к электролизу (выбор электролита, его концентрации и температуры, типа тока, плотности тока, напряжения, продолжительности обработки), как сказано выше. Покрытие может иметь шероховатость Rz от 2 до 4 мкм и максимальное значение, например, Rpk 0,26 мкм. Поры могут иметь величину 2-3 мкм. Таким образом, выгодно, чтобы исходная форма с ее отклонениями от заданной цилиндрической формы могла быть создана еще до нанесения покрытия, при этом необходимо учитывать нанесение материала во время покрытия и небольшое удаление материала при необязательном шлифовании (что будет подробно рассмотрено ниже). При помощи отклонений, которые существенно компенсируются в рабочем режиме, так что в рабочем режиме формируется практически цилиндрическое зеркало цилиндра, поршневые кольца во время эксплуатации могут идеально прилегать к поверхности цилиндра.

Слой, нанесенный посредством электролиза, имеет на его поверхности, обращенной в кольцевой зазор, волнообразную форму, что связано с наличием пор и слоистой структурой. Эта поверхность не обязательно должна подвергаться дополнительной обработке, если волнистость невелика, что ожидается из-за низкой степени шероховатости слоя. Однако, необязательно, в любом случае дополнительная обработка может иметь место на следующем этапе, причем поверхность может быть сглажена. Дополнительная обработка может быть выполнена хонингованием или иными известными способами дополнительной обработки, даже грубым шлифованием или крацеванием. В некоторых вариантах осуществления поверхность может быть подвергнута дополнительной обработке путем операции фасонного хонингования при помощи алмазных брусков или подпружиненных керамических брусков. Таким образом, если для шлифования используются хонинговальные инструменты, державки которых подвешены в качающемся состоянии, при этом державки являются короткими относительно осевой протяженности зеркала цилиндра, при этом державки дополнительно длиннее коротковолновых компонент профиля покрытия, что позволяет выполнить требуемое шлифование. В этом случае материл, который был нанесен, удаляется в минимальной степени, причем геометрия покрытого зеркала цилиндра остается практически неизменной. Как уже было сказано, для дополнительной обработки можно также использовать крацевание, в частности, с помощью хонинговальных щеток. При необходимости можно также использовать гибкие хонинговальные щетки.

Однако во время дополнительной обработки для шлифования удаляемое количество материала поддерживается по существу небольшим, при этом уменьшается или почти полностью сглаживается волнообразность поверхности. В этом случае дополнительно обработанный, сглаженный слой имеет типичные для слоя поры. Посредством отклонений, которые практически компенсируются в рабочем режиме, так что в рабочем режиме формируется практически цилиндрическое зеркало цилиндра, поршневые кольца во время эксплуатации могут идеально прилегать к поверхности цилиндра, изготовленной согласно изобретению. На Фиг. 1 показано отдельное зеркало 1 цилиндра, которое имеет исходную форму 2, изготавливаемую по модели, которая имеет отклонения 3 от круглой формы. Исходная форма 2 показана в данном случае в ненагруженном состоянии. Зеркало 1 цилиндра является составной частью двигателя внутреннего сгорания (не показан), в котором может быть более одного зеркала цилиндра. Зеркало 1 цилиндра расположено в блоке цилиндров (не показан), который, например, состоит из алюминия или алюминиевого сплава. Изображенная на чертеже стрелка 4 обозначает направление коленчатого вала. Основной материал (алюминий, алюминиевый сплав) блока цилиндров, т.е. зеркала цилиндра, имеет необработанную форму, т.е. представляет собой заготовку цилиндрической формы, из которой необходимо получить исходную форму 2, изображенную на Фиг. 1.

Исходная форма 2 будет изготовлена так, чтобы иметь некруглую форму в ненагруженном состоянии, чтобы в рабочем состоянии, т.е. в нагруженном состоянии, зеркало цилиндра деформировалось. Отклонения зеркала рассчитаны, т.е. смоделированы, таким образом, что деформация зеркала цилиндра в рабочем состоянии, т.е. в нагруженном состоянии, отсутствует, так что в рабочем состоянии достигается практически цилиндрическое зеркало 1 цилиндра.

На Фиг. 2 изображена цилиндрическая форма в виде пунктирных линий 5 в качестве примера для зеркала цилиндра диаметром 92,2 мм. Отклонения от некруглой формы обозначены на Фиг. 2 сплошной линией 6.

Кроме того, на Фиг. 1 дополнительно изображена размерная шкала 7, показывающая расстояние от плиты блока цилиндров в сторону картера коленчатого вала. В нижней части 8, т.е., области картера коленчатого вала, изготавливаемая исходная форма 2 должна иметь цилиндрическую форму. Это потому что даже в рабочем режиме в этой области не будут возникать деформации цилиндра некруглой формы.

По направлению к плите блока цилиндров в нагруженном состоянии должны быть приняты во внимание деформации, так чтобы деформации могли быть соответствующим образом введены в исходную форму 2 так, чтобы деформации в нагруженном состоянии были в идеальном случае полностью скомпенсированы.

С этой целью для обработки изначально необработанной заготовки блока цилиндров, в которой выполнено зеркало цилиндра (см. Фиг. 2, линия 5), используют операцию фасонного хонингования. Разумеется, линия 5 не обозначает внутреннюю стенку обрабатываемой заготовки. Линия 5 обозначает идеальную цилиндрическую форму для нагруженного состояния.

Во время операции фасонного хонингования видимые структуры в модели исходной формы 2, как показано на Фиг. 1, включены в блок цилиндров, т.е. в заготовку для зеркала цилиндра. Расстояние от плиты блока цилиндров можно определить в каждом случае для примера по следующим типичным точкам в вертикальном направлении. Отклонения от некруглой формы присвоены этим примерным точкам, так что, используя линию 6, показана поверхность, подлежащая операции фасонного хонингования.

Если поверхность, котороая имеет форму в соответствии с моделью, представленной на фиг. 1, подвергнута операции фасонного хонингования, поверхность, подвергнутая операции фасонного хонингования покрыта, и, в частности, покрыта износостойким и твердым слоем покрытия. В соответствии с настоящим изобретением покрытие наносится электролитическим методом, предпочтительно плазменным электролитическим осаждением (PED).

Таким образом, покрытие наносится гальванизацией, при этом часть покрытия врастает в основной материал, а другая часть создается в направлении центральной вертикальной оси зеркала цилиндра. Например, если общая толщина покрытия составляет 11 мкм, то оно врастает в основной материал примерно на 3 мкм и примерно 8 мкм создается в направлении центральной вертикальной оси, т.е. относительно поверхности, первоначально подвергнутой операции фасонного хонингования (линия 6). Такой слой 8 можно увидеть на Фиг. 3 по волнистому представлению, при этом часть покрытия, вросшая в основной материал, не показана.

Таким образом, покрытие является очень тонким и следует за формой поверхности, подвергнутой операции фасонного хонингования, без изменений конструкции в соответствии с заданной исходной формой 2. В данном случае особое преимущество электролитического метода нанесения покрытия заключается в том, что его необязательно подвергать дополнительной обработке. Следует понимать, что на Фиг. 3 показана поверхность покрытия с увеличенными неровностями. Тем не менее, поверхность покрытия 8 может быть необязательно отшлифована, для чего используются операция хонингования, предпочтительно операция фасонного хонингования.

На Фиг. 4 и 5 представлено поперечное сечение на расстоянии 5 мм (Фиг. 4) и 15 мм (Фиг. 5) от плиты блока цилиндров. Пунктирная линия 9 обозначает идеальную заданную цилиндрическую форму в нагруженном состоянии. Линия 10 показывает поверхность, подвергнутую операции фасонного хонингования, со смоделированными отклонениями. При этом в окружном направлении в качестве примера указаны значения направлений в градусах, соответствующие величинам отклонений, присвоенных в модели исходной формы 2. Волнистая линия 11 обозначает слой 8 с волнообразной поверхностью, как и на Фиг. 3. Само собой разумеется, что нанесение слоя 8 должно быть равномерным, а не неравномерным, что связана с неточностью чертежа. Линия 12 на Фиг. 4 и 5 обозначает направление деформации и противоположное ему направление.

Разумеется, представленные значения приведены исключительно в качестве примера.

Реферат

Изобретение относится к способу обработки зеркала цилиндра двигателя внутреннего сгорания, выполненного из алюминия или его сплава, включающему хонингование зеркала цилиндра в заготовке с образованием хонингованного зеркала цилиндра, имеющего в ненагруженном состоянии нецилиндрическую исходную форму, способного деформироваться под нагрузкой до цилиндрической формы, и нанесение покрытия на хонингованное зеркало цилиндра электролизом с образованием зеркала цилиндра с покрытием, причем часть покрытия врастает в основной материал, а другая его часть создается снаружи на поверхности основного материала, при этом часть покрытия, которая создается снаружи, имеет большую толщину, чем часть покрытия, вросшая в основной материал. Изобретение направлено на увеличение срока службы двигателя за счет устранения в процессе эксплуатации девиации и получения качественного покрытия. 8 з.п. ф-лы, 5 ил.

Комментарии