Цилиндр для поршневого двигателя возвратно-поступательного движения, его применение в качестве цилиндра для приема поршня большого двигателя, способ распределения смазки в цилиндре. - RU2536480C2

Код документа: RU2536480C2

Чертежи

Описание

Изобретение относится к цилиндру для поршневого двигателя возвратно-поступательного движения, который содержит средства для распределения смазки.

В больших двухтактных двигателях или также в четырехтактных двигателях распределение смазки оказывается особенно важным из-за больших поверхностей, которые должны быть покрыты смазкой. Смазка перемещается через ограниченное количество впускных отверстий, расположенных на периферии цилиндра, во внутреннее пространство цилиндра. Для того, чтобы жидкая смазка была распределена равномерно по внутренней стенке цилиндра, предусмотрены такие периферийные канавки, как изображено в FR 1174532. Однако при длительной эксплуатации двигателя было обнаружено, что канавки подвергаются сильному износу, прежде всего в наиболее нагружаемой части цилиндра, которая проходит от верхней мертвой точки самого верхнего поршневого кольца приблизительно до 15% в направлении нижней мертвой точки поршня. Из-за теплового расширения, из-за высокого давления, преобладающего в этой области, которое может составить 200 бар, и из-за высокой температуры, которая может составить более чем 300°С, имеет место увеличение сечения поршня и сечения поршневых колец. Свободно посаженные поршневые кольца прижаты в направлении внутренней стенки цилиндра давлением, которое требуется для увеличения давления в камере сгорания, но которое сопровождается большой нагрузкой посредством воздействия срезающего усилия у внутренней стенки цилиндра. Участок, образованный периферийными канавками, стирается или сглаживается этими срезающими усилиями при длительной эксплуатации. Неизбежным последствием этого является то, что при длительной эксплуатации более не обеспечивается равномерное распределение смазки. Если равномерное распределение смазки отсутствует, происходит контактное трение, которое является прямым контактом между внешней поверхностью поршневого кольца и внутренней стенкой цилиндра, по меньшей мере локально, вследствие чего не только ослабляются скользящие свойства, но также может происходить износ, описанный выше, и дальнейшее повреждение внутренней стенки цилиндра. Чтобы решить эту проблему, в WO 98/53192 или в ЕР 0299174 А1 было предложено предусмотреть канавки в сильно нагруженной части цилиндра, которые разработаны или как углубления, расположенные в виде колец на периферии цилиндра, или как углубленные участки. Тем самым действительно может быть достигнута большая равномерность распределения смазки в сильно нагруженной области внутренней стенки цилиндра. Однако это усовершенствование ограничено упомянутой продольной областью до 20%, начинающейся с верхней мертвой точки самого верхнего поршневого кольца. Кольцевые канавки также имеют дополнительный недостаток. Кромки поршневых колец контактируют посредством кромок канавок так, что эти кромки имеют больший износ, который слишком силен и который может привести к их повреждению.

Как альтернатива, в ЕР 0943794 было предложено предусмотреть канавки, тем самым эти канавки также образуют выемки. Смазка может накапливаться в этих канавках. Поскольку канавки наклонены относительно поршневого кольца, один участок канавки находится в положении выше поршневого кольца, и другой участок канавки размещен ниже поршневого кольца. Между пространством выше поршневого кольца и пространством ниже поршневого кольца может иметь место выравнивание давления. Канавки могут быть расположены параллельно друг другу, друг над другом или могут пересекаться друг с другом. Канавки также используются как резервуар для смазки для выравнивания временной локальной субоптимальной подачи смазки, таким образом, имеет место недостаточное смазывание. Отсюда следует, что эти канавки образуют локальный резервуар для смазки, чтобы выравнивать локальные колебания подачи смазки. Несмотря на то, что канавки служат во-первых для выравнивания давления, они предназначены для прохода газа. Это выравнивание давления также получено посредством выемок, раскрытых в WO 97/42406. Улучшение распределения смазки, таким образом, доступно только локально непосредственно вблизи выемок.

По этим причинам фактическое потребление смазки выше минимального количества смазки, требуемого для смазывания поступательной пары поршень-цилиндр. В дополнение к значительным затратам, в особенности для больших двигателей, потребление смазки также представляет собой угрозу экологии. Большая часть выхлопного газа, выделяемого поршневыми двигателями, возникает из смазки.

Таким образом, целью изобретения является достижение равномерного распределения смазки по всей длине цилиндра, который используется как поверхность скольжения, которая находится в области, которая длится от зоны верхней мертвой точки до зоны нижней мертвой точки. Дополнительной целью изобретения является снижение потребления смазки.

Цилиндр поршневого двигателя для приема по меньшей мере одного поршня, снабженный поршневым кольцом, содержит щелевидный паз для приема и распределения смазки. Цилиндр содержит поверхность скольжения для поршня, причем поверхность скольжения проходит от зоны верхней мертвой точки до ряда очищающих пазов, расположенного на цилиндре. Щелевидный паз расположен на поверхности скольжения.

Зона верхней мертвой точки образована как плоскость, на которой находится мертвая точка самого верхнего поршневого кольца.

Щелевидный паз содержит первую часть и вторую часть, причем первая часть содержит первый конец и второй конец, причем первый конец содержит первый участок, открытый во внутреннее пространство цилиндра, и второй конец содержит второй участок, открытый во внутреннее пространство цилиндра, причем вторая часть содержит второй конец и третий конец, причем третий конец содержит третий участок, открытый во внутреннее пространство цилиндра, при этом первый и третий открытые участки расположены ниже поршневого кольца, проходящего через щелевидную прорезь, а второй открытый участок одновременно расположен и выше поршневого кольца, проходящего через щелевидную прорезь, с возможностью образования канала для смазки между внутренним пространством цилиндра, расположенным выше поршневого кольца, и внутренним пространством цилиндра, расположенным ниже поршневого кольца, когда поршневое кольцо находится в положении между первым или третьим и вторым открытыми участками.

Источник смазки для обеспечения смазкой предусмотрен во внутреннем пространстве цилиндра для поступательной пары поршневого кольца и внутренней стенки цилиндра. Смазка перемещается из источника смазки через впускное отверстие, выполненное на внутренней стенке цилиндра, в пространство поршня. Альтернативно или дополнительно к этому, подача смазки может также иметь место через поршень. Таким образом, на внутренней стенке цилиндра выполнено впускное отверстие для передачи смазки в пространство поршня. Дополнительно предусмотрено множество щелевидных пазов, концы которых соединены друг с другом таким образом, что образован непрерывный канал, который проходит вдоль поверхности скольжения, причем впускное отверстие для подачи смазки расположено в непрерывном канале.

Испытания показали, что щелевидные пазы не должны содержать источник смазки, чтобы приводить к положительному влиянию на трибологическую систему. С этой целью щелевидные прорези выполнены в виде смазочных канавок, которые содержат впускное отверстие, которое может быть соединено с источником смазки. Смазочные канавки обычно выполняются на внутренней стенке цилиндра с помощью фрезеровки. Внутренняя стенка цилиндра может естественно также означать внутреннюю стенку гильзы цилиндра. Впускное отверстие разработано так, чтобы позволить распределение смазки в периферийном направлении. Смазочный канал, который расположен выше по ходу впускного отверстия, может, в частности, проходить по касательной к внутренней стенке цилиндра. Впускное отверстие может открываться в смазочную канавку, выполненную в форме щелевидного паза; альтернативно или дополнительно, может также быть предусмотрена дополнительная смазочная канавка, которая начинается у впускного отверстия и расположена по существу в плоскости, которая расположена перпендикулярно к оси цилиндра. Эта дополнительная смазочная канавка может иметь глубину, которая постоянно уменьшается на большем расстоянии от впускного отверстия. Кроме того, ее ширина может также уменьшаться с увеличением интервала от впускного отверстия.

Передающие элементы, такие как выпускные отверстия или точки впрыска с запорным клапаном, могут также быть расположены между источником смазки и впускным отверстием.

Щелевидные пазы расположены с интервалом от источника смазки, чтобы улучшить распределение смазки на внутренней стенке цилиндра.

Щелевидный паз может, в частности, быть расположен на расстоянии от зоны верхней мертвой точки, которая составляет до 20% хода поршня, предпочтительно до 10% хода поршня, особенно предпочтительно до 5% хода поршня.

К большому удивлению было обнаружено, что поршневые двигатели возвратно-поступательного движения, которые снабжены щелевидным пазом, а также множеством щелевидных пазов, концы которых соединены друг с другом таким образом, что образован непрерывный канал, имеют меньшее потребление смазки по сравнению с решениями, известными из предшествующего уровня техники. Переданное количество смазки, которая должна быть подана из источника смазки, может таким образом быть уменьшено по сравнению с известными решениями, даже при том, что не было сделано никаких модификаций скользящих свойств фрикционной пары, и также не были изменены режимы эксплуатации поршневого двигателя.

Непрерывный канал используется для распределения смазки, которая достигает внутреннего пространства цилиндра через одно или множество впускных отверстий.

Из этого следует, что потребление смазки может быть снижено по сравнению с ожидаемым посредством решения в соответствии с изобретением по сравнению с тем, что ожидалось из решений предыдущего уровня техники, так как было найдено, что потери смазки могут быть уменьшены.

Если поршень осуществляет ход сжатия, поршневое кольцо скользит вдоль внутренней стенки цилиндра. Во многих случаях с поршнем соединено множество поршневых колец. Смазка, расположенная на внутренней стенке, таким образом, по меньшей мере частично поднята поршневым кольцом, которое является ближайшим к рабочей камере. Под рабочей камерой понимают область внутреннего пространства цилиндра, в котором находится топливо. При вертикальном расположении цилиндра ею является самое верхнее поршневое кольцо.

Смазка, поднятая поршневым кольцом, собирается на поршневом кольце и в известном решении была бы перемещена в рабочую камеру и сгорела бы там с топливом. Если эта смазка входит в контакт с щелевидным пазом, щелевидный паз заполняется смазкой. Как только поршневое кольцо находится в положении, в котором второй открытый участок располагается выше поршневого кольца, и первый, и третий открытый участок располагаются ниже поршневого кольца, имеет место выравнивание давления.

Это выравнивание давления имеет место тем быстрее, чем ближе щелевидный паз к зоне верхней мертвой точки; это зависит от расстояния от зоны верхней мертвой точки.

Выравнивание давления приводит к передаче смазки назад через щелевидные пазы к первому и третьему открытому участку. Это означает, что смазка течет в боковом потоке мимо поршневого кольца от рабочей камеры в направлении стороны впуска, которая содержит очищающие пазы. Если на поршне расположено множество поршневых колец, боковой поток тогда проводится мимо первого поршневого кольца, которое ограничивает рабочую камеру, в промежуточную камеру, которая ограничена первым поршневым кольцом и вторым поршневым кольцом. Существует разница давления между рабочей камерой и промежуточной камерой, на основе которого смазка передана в направлении промежуточной камеры.

В дополнение к улучшенному маслораспределению дополнительное преимущество, в частности, происходит в результате размещения щелевидных пазов ниже зоны верхней мертвой точки в области приблизительно до 20% хода поршня. Боковой поток смазки создается щелевидным пазом, течет мимо поршневого кольца так, чтобы рабочая камера поршневого двигателя возвратно-поступательного движения была соединена с пространством на стороне впуска или с промежуточной камерой, расположенной между двумя поршневыми кольцами, посредством чего более высокое давление, приложенное в рабочей камере, уменьшено. Таким образом, имеет место выравнивание давления посредством бокового потока, в котором смазка передана через щелевидный паз. Давление, которое оказано на поверхности первого поршневого кольца, которые обращены к рабочей камере, соответственно уменьшено. Это приводит к меньшему трению поршневого кольца с внутренней стенкой цилиндра, вследствие чего снижается изнашивание поршневых колец и внутренней стенки цилиндра. Срок службы поршневых колец и цилиндра, следовательно, увеличен.

Выравнивание давления имеет место настолько быстро, что смазка выдувается через щелевидный паз. При наличии множества поршневых колец, в частности, имеет место пошаговое выравнивание давления. Это означает, что выравнивание давления имеет место посредством каждого поршневого кольца, расположенного наиболее близко к рабочей камере по направлению к поршневому кольцу, расположенному наиболее далеко от рабочей камеры. Из этого также следует, однако, что скорость потока уменьшается ступенчато по сравнению с известным уровнем техники. Если щелевидные пазы не предусмотрены, имеет место компенсация давления только от поршневого кольца к впускной камере, т.е. давление, приложенное в рабочей камере, сначала должно быть уменьшено до давления во впускной камере на этом этапе. Высокие скорости потока тем самым приводят к тому, что смазка удаляется через очищающие пазы. Это может также иметь место при ступенчатом выравнивании давления; однако количество смазки, которая перемещается в очищающие пазы, значительно уменьшено. Предпочтительно с этой целью с поршнем соединено множество поршневых колец. По меньшей мере одно из поршневых колец, смежных с рабочей камерой, или поршневых колец, смежных с впускной камерой, может быть снабжено разрезным или герметичным замковым кольцом так, чтобы поршневое кольцо могло герметично закрыть рабочее пространство в областях, в которых не применены щелевидные пазы.

В соответствии с особенно предпочтительным вариантом осуществления щелевидных пазов первая и вторая части образуют каналы в проекции поверхности скольжения на плоскость, причем угол между первым и вторым каналами больше чем 0° и меньше чем 180°. Этот щелевидный паз имеет V-образную форму, причем вершина буквы ″V″ имеет наименьшее расстояние от зоны 8 верхней мертвой точки. Угол, в частности, представляет собой тупой угол и предпочтительно составляет от 100° до 180°, особенно предпочтительно от 130° до 175°, в частности между 150° и 170°.

Щелевидный паз, в частности, выполнен так, что одна из первых или вторых частей щелевидного паза имеет длину, ширину и глубину, причем длина больше ширины или глубины.

Глубина предпочтительно составляет больше чем 0,4 мм, так как щелевидный паз в этом случае может быть использован в течение всего среднестатистического периода эксплуатации цилиндра, без исправления или обслуживания. Поршневые кольца могут изнашиваться в месте контакта с поверхностью внутренней стенки цилиндра, что приводит к увеличению внутреннего диаметра цилиндра и, следовательно, к уменьшению глубины щелевидной прорези. Если щелевидный паз имеет глубину, которая больше, чем уменьшение глубины, которое происходит при среднепрогнозируемом износе материала, щелевидный паз не должен переделываться при эксплуатации.

Может быть предусмотрено множество щелевидных пазов, концы которых соединены друг с другом так, что образован непрерывный канал, который проходит вдоль поверхности скольжения. Этот непрерывный канал служит для распределения смазки, которая перемещается через одно или более впускных отверстий во внутреннее пространство цилиндра. Непрерывный канал расположен на большем расстоянии от зоны верхней мертвой точки, чем щелевидный паз. Предпочтительно непрерывный канал проходит по окружности поверхности скольжения цилиндра, в частности гильзы цилиндра.

Впускное отверстие может быть расположено в непрерывном канале для подачи смазки. Также может, в частности, быть обеспечено множество впускных отверстий, чтобы распределять смазку более равномерно по внутренней стенке цилиндра так, чтобы внутренняя стенка была равномерно покрыта смазкой. В силу того, что имеет место сниженное потребление смазки из-за уменьшения внутреннего давления в рабочей камере в течение хода сжатия для последних 30% хода поршня, впускное отверстие или непрерывный канал предпочтительно расположены в положении, которое соответствует расстоянию примерно в 30% хода поршня ниже зоны верхней мертвой точки.

Щелевидный паз в соответствии с еще одним вариантом осуществления имеет вершину на втором конце, причем вершины смежных щелевидных пазов расположены на таком же расстоянии от зоны верхней мертвой точки. Вершиной является точка щелевидного паза, которая имеет наименьшее расстояние от зоны верхней мертвой точки.

Множество щелевидных пазов может быть расположено в ряд. Вершины расположены в ряд на том же расстоянии от верхней мертвой точки. В ряду щелевидного паза множество щелевидных пазов затрагиваются по существу одновременно поршневым кольцом.

Количество щелевидных пазов в ряду предпочтительно составляет от 5 до 80, в зависимости от длины щелевидного паза и расстояния между двумя смежными щелевидными пазами. Длина двух смежных щелевидных пазов в ряду и интервал между ними предпочтительно выбираются такими, что внутренняя стенка цилиндра покрыта смазкой между щелевидным пазом и источником смазки.

В соответствии с предпочтительным вариантом осуществления длина интервала больше, чем проекция длины щелевидного паза на плоскость, которая содержит ряд. Длина щелевидного паза определена как одна из длин первой части или второй части; при различных длинах большая длина должна быть определена как решающая длина. Интервал между двумя вершинами смежных щелевидных пазов может, в частности, быть равным интервалу между двумя смежными впускными отверстиями. Вершина щелевидного паза может, в частности, лежать на траектории впускного отверстия.

Вершины смежных щелевидных пазов расположены со смещением относительно друг друга в соответствии с альтернативным вариантом осуществления. Множество щелевидных пазов может, в частности, быть расположено во множестве рядов.

Ряд может иметь наклон, который предпочтительно меньше, чем наклон, который соответствует высоте поршневого кольца. Угол наклона ряда щелевидных пазов, таким образом, составляет до 1°. Это служит для увеличения гладкости при скольжении поршневого кольца. Таким образом, контакт между концом щелевидного паза и поршневым кольцом всегда имеет место только в одной точке. Поверхностный контакт кромки поршневого кольца с кромкой щелевидной прорези, следовательно, отсутствует из-за угла наклона, посредством чего на кромки щелевидных пазов не воздействуют усилия сдвига, и таким образом разрушения кромки не происходит. Таким образом, соблюдение наклона приводит к увеличению срока службы цилиндра.

Ширина щелевидных пазов составляет предпочтительно между 0,5 и 3 мм, но должно в любом случае быть меньше чем 80%, предпочтительно 70%, в частности предпочтительно 60%, от ширины самого узкого поршневого кольца. Тем самым обеспечено то, что поршневое кольцо не может перекоситься в щелевидном пазу, и скользит над пазами, не контактируя с ними.

Длина щелевидных пазов составляет между 10 и 100 мм, предпочтительно между 10 и 50 мм, в частности предпочтительно между 10 и 30 мм.

Количество, и/или глубина, и/или длина, и/или ширина щелевидных пазов могут отличаться друг от друга. Щелевидные пазы смежных рядов предпочтительно расположены со смещением друг относительно друга. Идеальное смачивание внутренней стенки цилиндра смазкой достигнуто смещением с минимально возможным ослаблением рубашки цилиндра.

Количество щелевидных пазов больше или равно 10, в частности больше чем или равно 50, в частности предпочтительно больше или равно 100 на м2 поверхности скольжения. Количество щелевидных пазов на м2 поверхности скольжения может быть различным, так как части поверхности скольжения должны противостоять различным нагрузкам. Кроме того, щелевидные пазы также могут быть обеспечены в области очищающих пазов или ниже их.

Способ распределения смазки в цилиндре в соответствии с предыдущими вариантами осуществления содержит этап, на котором выполняют щелевидный паз, в частности, механической обработкой.

Цилиндр используется в большом двигателе, предпочтительно в большом дизельном двигателе, который может быть, например, 2-тактным или 4-тактным двигателем.

Далее изобретение будет объяснено более подробно со ссылкой на сопутствующие чертежи. На них изображено:

Фиг. 1 - сечение цилиндра;

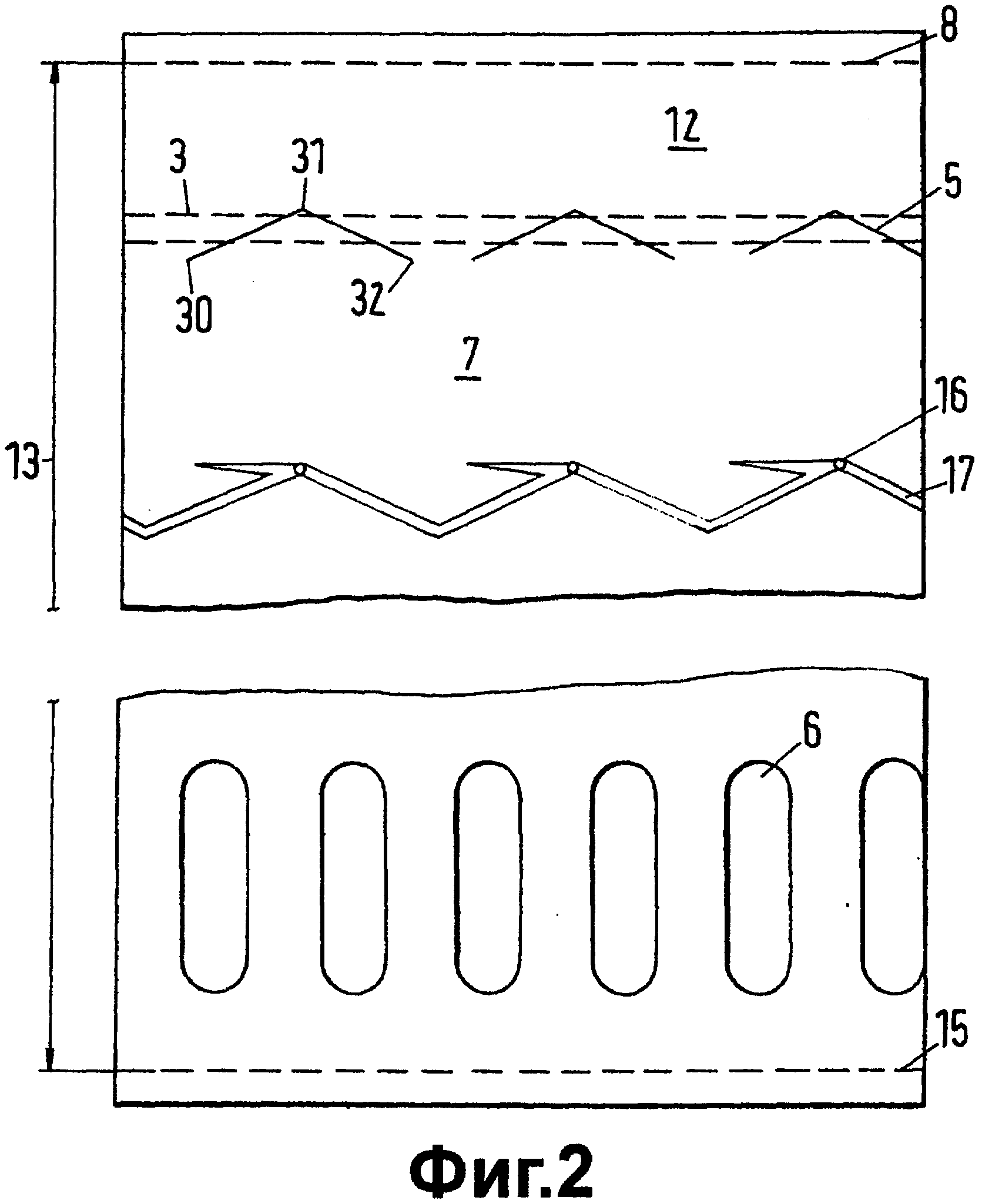

Фиг. 2 - развертка цилиндра;

Фиг. 3 - вид скользящей пары поршневого кольца и внутренней стенки цилиндра;

Фиг. 4 - первый вариант расположения щелевидных пазов на внутренней стенке цилиндра;

Фиг. 5 - второй вариант расположения щелевидных пазов на внутренней стенке цилиндра;

Фиг. 6а - первый вариант осуществления щелевидных пазов;

Фиг. 6b - второй вариант осуществления щелевидных пазов;

Фиг. 6с - третий вариант осуществления щелевидных пазов;

Фиг. 6d - четвертый вариант осуществления щелевидных пазов;

Фиг. 6е - пятый вариант осуществления щелевидных пазов;

Фиг. 6f - шестой вариант осуществления щелевидных пазов;

Фиг. 6g - седьмой вариант осуществления щелевидных пазов;

Фиг. 6h - восьмой вариант осуществления щелевидных пазов;

Фиг. 7 - вид поверхности скольжения в соответствии с известным уровнем техники;

Фиг.8 - вид поверхности скольжения в соответствии с изобретением.

Фиг. 1 изображает сечение цилиндра 1, который расположен в поршневом двигателе. Поршневой двигатель - 2-тактный или 4-тактный двигатель, в частности большой двигатель, который в большинстве случаев представляет собой большой дизельный двигатель. Такие большие дизельные двигатели в настоящее время снабжают цилиндрами, внутренние диаметры которых обычно больше чем 190 мм. Обычные диаметры составляют от 250 до 1000 мм. Поршень перемещается в цилиндр и из него и соединен вращаемым приводным валом посредством коленвала. Перемещение поршня вперед-назад осуществляется между верхней мертвой точкой и нижней мертвой точкой. Фиг. 1 изображает поршень в положении в верхней мертвой точке. Если область сечения проходит через верхнюю мертвую точку самого верхнего поршневого кольца, которое стоит перпендикулярно к оси 14 цилиндра, плоскость пересекает внутреннюю стенку цилиндра вдоль линии, которая идет вокруг области, которую надо теперь называть зоной 8 верхней мертвой точки. Зона 8 верхней мертвой точки образует верхний предел поверхности 7 скольжения с вертикальным расположением цилиндра. Если подобная плоскость сечения проходит через нижнюю мертвую точку самого нижнего поршневого кольца, зона 15 нижней мертвой точки получена таким же образом. Длина L (13) определяет интервал между зоной 8 верхней мертвой точки и зоной 15 нижней мертвой точки и соответствует длине поверхности скольжения. Поверхности скольжения могут иметь длину приблизительно от 1 м до 4 м. Ширина поверхности скольжения образована периферией зоны 8 верхней мертвой точки, а также периферией зоны 15 нижней мертвой точки. Ширина поверхности скольжения в зоне 8 верхней мертвой точки больше, чем ширина поверхности скольжения зоны 15 нижней мертвой точки, так как внутреннее пространство цилиндра, как правило, не цилиндрическое, а скорее немного коническое. Эта конусность основана на различных температурах, которые присутствуют в определенных зонах поверхности скольжения. В области зоны нижней мертвой точки воздух извне всасывается для того, чтобы в этой области были такие рабочие температуры, которые по существу не отличаются от температуры воздуха окружающей среды в капоте. Однако в области зоны верхней мертвой точки температура может быть больше чем 300°С.Из-за этих значительных температурных различий происходит тепловое расширение, которое, в частности, приводит к расширению поршневых колец 3, которые расположены на поршне 2 и которые были бы недопустимо прижаты к внутренней стенке цилиндра в области зоны 15 нижней мертвой точки и будут, следовательно, препятствовать образованию тонкого слоя смазки. Мерой против нежелательного контактного трения между внутренней стенкой цилиндра и поршневыми кольцами является введение смазки, которая покрывает внутреннюю стенку 33 цилиндра 1 в области поверхности 7 скольжения в виде тонкого слоя смазки.

Смазка введена в пространство цилиндра через подвод 4 смазки. Смазка должна не только гарантировать нормальное смазывание поршня, но должна также нейтрализовывать серную кислоту, которая поступает в камеру сгорания вместе с серосодержащим топливом.

Могут быть предусмотрены одно или более впускных отверстий 16, распределенных по периферии цилиндра. Начиная от впускного отверстия, вдоль внутренней стенки 33 цилиндра проходит канал 17, посредством которого осуществляются передача и распределение смазки. Смазка смачивает всю поверхность 7 скольжения ниже канала с помощью вертикального выравнивания цилиндра. Если поршень 2 перемещается мимо впускных отверстий 16 в фазе расширения, смазка также перемещается поршневым кольцом или кольцами 3, скользящими у внутренней стенки 33 цилиндра и более не доступными для дальнейшей смазки. Увеличенное потребление смазки тем самым прекращается, что представляет весьма существенный фактор стоимости с такими большими поверхностями, которые будут смочены смазкой.

Цилиндр для поршневого двигателя для приема поршня 2, снабженный по меньшей мере одним поршневым кольцом 3, содержит щелевидный паз 5 для распределения смазки, причем цилиндр содержит поверхность 7 скольжения для поршня 2, при этом поверхность 7 скольжения проходит от зоны 8 верхней мертвой точки к очищающим пазам 6 (щелям), расположенным на цилиндре, при этом щелевидный паз 5 расположен на поверхности 7 скольжения.

Щелевидный паз 5 служит полостью для смазки. Если смазка подается через впускные отверстия 16, она снимается поршневым кольцом 3 и распределяется поршневым кольцом 3 и образует тонкий слой смазки между внутренней стенкой 33 цилиндра и поршневым кольцом. Часть смазки выходит через промежуток между поршневым кольцом 3 и внутренней стенкой 33. Эта часть должна, однако, быть по возможности наименьшей, так как поршневое кольцо 3 должно наиболее плотно контактировать с внутренней стенкой 33 цилиндра. Если бы это не имело место, то газотопливная смесь, которая может быть в рабочей камере, вышла бы и переместилась бы в очищающие пазы 6. В рабочей камере могут быть давления до 140 бар. Излишек смазки в рабочей камере течет вдоль внутренней стенки 33 цилиндра и перемещается в щелевидный паз 5, в котором образуется резервуар для смазки. Щелевидные пазы 5, которые расположены выше впускного отверстия 16 для смазки, заполнены смазкой, когда поршневое кольцо скользит мимо щелевидных пазов. Поршневое кольцо также передает часть смазки во время своего перемещения, причем упомянутая смазка вытекает в щелевидный паз и заполняет его, когда поршневое кольцо перемещается мимо такого щелевидного паза.

Щелевидные пазы могут, в частности, также быть предусмотрены в области очищающих пазов 6, так же как и ниже их. В этой области также было найдено повреждение из-за износа материала, произошедшего ранее. Этот износ материала происходил аналогично из-за недостаточной, из-за неравномерности, подачи смазки. Смазка, введенная через подачу 4 смазки, подается циклически при положении поршня, изображенном на фиг. 1, так как смазка при этом не должна быть передана при высоком давлении. Смазка течет вниз вдоль стенки цилиндра и затем забирается поршневыми кольцами 3 поршня на этапе расширения. Часть смазки предположительно перемещается до очищающих пазов 6, но может только быть сохранена там, если щелевидные пазы также предусмотрены в области очищающих пазов до самого нижнего положения поршневого кольца, расположенного в самом низу, когда поршень находится в нижней мертвой точке. Если бы эти щелевидные пазы не присутствовали, то поршневые кольца удалили бы остающуюся смазку, и эта смазка больше не была бы доступна для дальнейшего смазывания. Недостаток дополнительно приводит к тому, что, в частности, в области очищающих пазов 6 смазка больше не присутствовала бы, когда поршень начинает ход сжатия. Поршневые кольца 3 поэтому перемещались бы сухими в начале хода сжатия. Смазка, расположенная в щелевидных пазах 5, может, напротив, быть распределена по внутренней стенке цилиндра в области очищающих пазов 6 и обеспечивает достаточное смазывание для всего хода сжатия.

Фиг. 2 изображает развертку внутренней стенки 12 цилиндра 1. Поверхность 7 скольжения проходит от зоны 15 нижней мертвой точки до зоны 8 верхней мертвой точки. В частности, изображена та часть поверхности 7 скольжения, которая содержит щелевидные пазы 5. Пунктирная линия изображает положение поршневого кольца 3, которое проходит по щелевидным пазам.

Как только второй открытый участок 31 доходит до положения выше поршневого кольца при давлении, присутствующем в рабочей камере, как изображено на фиг. 2, и первый, и третий открытые участки 30, 32 ниже того же поршневого кольца в промежуточном пространстве между первым и вторым поршневыми кольцами или камере впрыска, в которой присутствует более низкое давление, может быть достигнуто достаточно равномерное распределение смазки. Каждый поток смазки не только направляется вокруг поршневого кольца 3 как боковой поток, но скорее также имеет место ответвление потока к соответствующему первому и третьему открытому участку 30, 32. Это ответвление потока имеет, как следствие, неожиданно лучшее распределение смазки на поверхности 7 скольжения внутренней стенки 12. Этот результат может быть зарегистрирован посредством результатов испытания в соответствии с фиг. 7 и фиг. 8.

Фиг. 3 изображает вид скользящей пары поршневого кольца 3 и внутренней стенки 12 цилиндра 1. В этом случае щелевидные пазы 5, которые могут, например, быть изготовлены в соответствии с одним из вариантов осуществления в соответствии с фиг.6а-6h, но могут также иметь другие геометрические формы, не изображенные, расположены в кольцевой области, которая составляет до 20% поверхности скольжения и расположена ниже зоны 8 верхней мертвой точки. В соответствии с фиг. 3, поршень 2 расположен в положении ниже кольцевой области. Может, в частности, быть преимущественным обеспечить кольцевую область до 10%, предпочтительно до 5%, щелевидных пазов. На фиг. 3 или фиг. 5 также изображено, что в пределах кольцевой области могут быть расположены щелевидные пазы различных размеров.

Кроме того, показано, что может быть обеспечено множество каналов 17, которые могут служить для подачи смазки. На этом виде каналы в значительной степени скрыты поршнем 2. Часть каналов может быть изготовлена без впускного отверстия. Альтернативно этому непрерывные каналы могут также быть предусмотрены поочередно с отдельными щелевидными пазами. Альтернативно этому также могут быть предусмотрены впускные отверстия 16, которые открываются непосредственно во внутреннее пространство цилиндра.

Фиг. 4 и фиг. 5 изображают, что на внутренней стенке 12 цилиндра 1 может быть предусмотрено множество рядов щелевидных пазов 5. На фиг. 4 изображены два ряда 36, 37 щелевидных пазов 5, которые расположены между подачей 4 смазки и зоной 8 верхней мертвой точки. Предпочтительно для подачи смазки достаточно, если щелевидные пазы 5 расположены на расстоянии от зоны 8 верхней мертвой точки, которое составляет до 20% хода поршня, предпочтительно до 10% хода поршня, в частности предпочтительно до 5% хода поршня.

Множество щелевидных пазов может быть расположено в ряд 36 в соответствии с фиг. 4, которые могут иметь наклон. Наклон ограничен по причинам, упомянутым в связи с шириной паза к размеру, который меньше, чем ширина поршневого кольца. Угол наклона 18 щелевидных пазов составляет до 1°. Количество щелевидных пазов в ряду может отличаться от количества щелевидных пазов смежного ряда, что изображено на фиг. 5. Количество, и/или глубина t (11), и/или длина 1 (9), и/или ширина b (10) щелевидных пазов могут также отличаться друг от друга.

Щелевидные пазы смежных рядов 36, 37, 38 могут быть расположены со смещением друг относительно друга, по меньшей мере частично, что изображено на фиг. 5. Количество щелевидных пазов на м2 поверхности скольжения может тем самым быть увеличено так, чтобы было обеспечено распределение смазки насколько возможно равномерно. Количество щелевидных пазов более или равно 10, в частности более или равно 50, в частности предпочтительно более или равно 100 на м2 поверхности скольжения. Количество щелевидных пазов на м2 поверхности скольжения может быть выбрано переменным, если могут быть найдены области поверхности скольжения с увеличенной или уменьшенной потребностью в смазке при эксплуатации. Например, может быть обеспечено уменьшенное количество щелевидных пазов или больший интервал смежных рядов щелевидных пазов, как может быть видно на фиг. 2, фиг. 4 или фиг. 5.

Фиг.6а-6h изображают различные варианты осуществления щелевидных пазов. Щелевидный паз в соответствии с одним из вариантов осуществления на фиг. 1-фиг. 6g и фиг. 8 содержит первую часть 18 и вторую часть 19, причем первая часть 18 содержит первый конец 20 и второй конец 21. Первый конец 20 содержит первый участок 30, открытый во внутреннее пространство цилиндра, и второй конец 21 содержит второй участок 31, открытый во внутреннее пространство цилиндра. Вторая часть 19 содержит второй конец 21 и третий конец 22, причем третий конец 22 содержит третий участок 32, открытый во внутреннее пространство цилиндра. Первый открытый участок 30 и третий открытый участок 32 расположены ниже поршневого кольца 3, проходящего мимо щелевидного паза, и второй открытый участок 31 одновременно расположен выше поршневого кольца, проходящего мимо щелевидного паза, с возможностью образования канала для смазки между внутренним пространством цилиндра, расположенным выше поршневого кольца, и внутренним пространством цилиндра, расположенным ниже поршневого кольца, когда поршневое кольцо расположено в положении между первым или третьим открытыми участками 30, 32 и вторым открытым участком 31.

Фиг. 6а изображает щелевидный паз 5, у которого первая часть 18 имеет такую же длину l (9), что и вторая часть 19. Длина 1 должна в этом случае определять длину первой части 18 или второй части 19. Щелевидный паз на фиг. 6а является зеркально симметричным относительно перпендикулярной линии 27 перпендикулярной плоскости 23 на оси 14 цилиндра (см. фиг. 1). Угол 24 наклона относительно перпендикулярной плоскости 23, который содержит первая часть 18, равен углу 25 наклона относительно перпендикулярной плоскости 23, который содержит вторая часть 19.

Фиг. 6b изображает вариант щелевидного паза 5, в котором первая часть 18 имеет большую длину l (9), чем вторая часть 19. Кроме того, угол 24 наклона первой части 18 относительно перпендикулярной плоскости 23 на оси 14 цилиндра может отличаться от угла 25 наклона второй части 19 относительно перпендикулярной плоскости 23 на оси 14 цилиндра.

Фиг. 6с изображает вариант щелевидного паза 5, в котором первая часть 18 и вторая часть 19 имеют изгиб. Первая длина 1 (9) в связи с этим определена как длина изогнутой центральной линии от первого конца 20 ко второму концу 21. Вторая длина 1 (29) определена как длина изогнутой центральной линии от второго конца 21 к третьему концу 22.

Фиг. 6d изображает вариант щелевидного паза 5, в соответствии с которым первая часть 18 и вторая часть 19 имеют изгиб.

Естественно, также возможно объединить первую часть 18 с вогнутым изгибом, как изображено на фиг. 6с, и вторую часть 19 с выпуклым изгибом, как изображено на фиг. 6d, который не изображен на чертеже.

Щелевидный паз, изображенный на фиг. 6е, отличается от варианта осуществления, изображенного на фиг. 6d, таким образом, что ширина b (10) первой части 18 и второй части 19 меняется. В соответствии с фиг. 6е ширина уменьшается непрерывно от второго конца 21 к первому или третьему концам 20, 22 так, чтобы получилась серповидная форма.

В свою очередь на фиг. 6f изображен вариант, в соответствии с которым ширина первой части 18 отличается от ширины второй части 19.

В свою очередь фиг. 6g изображает вариант первой части 18 и второй части 19, которые составлены из множества участков.

Таким образом, щелевидные пазы имеют первую длину l (9) первой части 18, вторую длину l (29) второй части 19 и ширину b (10) и глубину t (11), которые подробно изображены на участке развертки цилиндрической поверхности. Глубина 11 предпочтительно составляет более чем 0,4 мм, что обеспечивает то, что щелевидный паз поддерживается в рабочем состоянии в течение многолетнего срока службы, даже если происходит износ материала на внутренней стенке цилиндра. Большая глубина щелевидных пазов имеет дополнительное преимущество в том, что смазка, протолкнутая поршневым кольцом, течет по внутренней стенке цилиндра во время всего дальнейшего хода и смачивает ее тонким слоем смазки. Расположением множества щелевидных пазов обеспечено то, что вся поверхность скольжения, или по меньшей мере ее часть, которая снабжена такими щелевидными пазами, смочена. Удивительно, что посредством этого расположения не только уменьшено потребление смазки, но также увеличивается срок службы поверхности цилиндра. Уменьшенное потребление смазки основывается на том, что смазка сохранена в щелевидных пазах. Таким образом, смазка не вытекает после рабочего цикла или вытолкнута поршневыми кольцами, но скорее, в основном, остается в щелевидных пазах. Смазка впоследствии пригодна для дальнейших рабочих циклов.

Щелевидный паз в соответствии с фиг. 6а-фиг.6h образован длиной l (9), шириной b (1) и глубиной t (11). Ширина щелевидных пазов составляет предпочтительно между 0,5 и 3 мм. Ширина b должна быть достаточно большой, чтобы можно было сохранить достаточное количество смазки в пазу. С другой стороны, ширина b предпочтительно меньше, чем ширина поршневого кольца так, чтобы поршневое кольцо не задевало кромки щелевидных пазов. Длина щелевидных пазов составляет между 10 и 100 мм, предпочтительно между 10 и 50 мм, в частности предпочтительно между 10 и 30 мм.

Фиг. 7 изображает вид поверхности 7 скольжения в соответствии с предшествующим уровнем техники. В соответствии с этим вариантом осуществления щелевидные пазы не предусмотрены. Смазка перемещается через впускные отверстия 16 на внутренней стенке 12 цилиндра 1 и распределена поршневым кольцом или кольцами по внутренней стенке цилиндра. Фиг. 7 изображает состояние внутренней стенки цилиндра после 5 722 часов эксплуатации. На внутренней стенке можно ясно увидеть значительный износ материала. Полосы, которые возникают от хонингования внутренней стенки, расположены на внутренней стенке цилиндра. Эти полосы, которые выполнены как микроканавки 39, покрывают всю внутреннюю стенку цилиндра в двух различных направлениях. Эти канавки практически едва видны на внутренней стенке цилиндра. Кроме того, может быть идентифицирована четкая граница между областью впускного отверстия и поверхностью скольжения, расположенной выше. Эта граница указывает интервал от впускных отверстий, до которых смазывание было достаточным. Область достаточного смазывания визуально выглядит более темной. Эта более темная область достаточного смазывания явно отделена от более светлой области, которая имеет повышенный износ, например, из-за коррозии. Металлическая поверхность поверхности скольжения является соответственно четко распознаваемой в более светлой области. Более светлая область длится в соответствии с фиг. 7 по всей поверхности скольжения за исключением более темной области в непосредственном окружении впускного отверстия. Таким образом, можно четко распознать, что значительный износ материала из-за несовершенного смазывания может быть обнаружен на внутренней стене цилиндра.

Фиг. 8 изображает вид поверхности 7 скольжения в соответствии с изобретением. Фиг. 8 отличается от фиг. 7 тем, что ряд щелевидных пазов 5 расположен выше впускного отверстия 16 и канала 17. Фиг. 8 - это вид фотографического изображения внутренней стенки цилиндра приблизительно после 8000 часов эксплуатации. Два отличия от фиг. 7 могут быть четко видны невооруженным глазом. С одной стороны, граница между достаточным смазыванием и зоной повышенного износа материала находится выше щелевидных пазов. Это означает, что смазывание было достаточным в области между каналом 17 и рядом щелевидных пазов 5. Износ материала был, следовательно, также меньше, и канавки 39 могут быть четко различимы. В частности, можно четко различить, что канавки идут по всей внутренней стенке в двух различных направлениях. Канавки пересекаются так, чтобы на поверхности можно было различить отдельные ромбовидные элементы. Канавки, также как на фиг. 7, нанесены инструментом, который механически обрабатывает внутреннюю стенку цилиндра во время технологической операции хонингования.

Щелевидные пазы, в соответствии с одним из предыдущих вариантов осуществления, выполнены механической обработкой. Она содержит процессы резки, такие как фрезерование, но не процессы, которые выполняются с термической обработкой, такие как структурирование посредством лазера. Процесс структурирования посредством лазера, прежде всего, используется для изготовления микроканавок и не подходит для изготовления щелевидных пазов в соответствии с изобретением с глубинами в диапазоне миллиметра.

Цилиндры уже в использовании могут быть впоследствии снабжены щелевидными пазами в рамках текущего обслуживания или ремонта. Потребность в смазке может быть, в частности, уменьшена непосредственным последующим применением щелевидных пазов в цилиндрах, которые используются в большом двигателе.

Реферат

Изобретение может быть использовано в поршневых двигателях. Цилиндр (1) поршневого двигателя предназначен для приема поршня (2), снабженного поршневым кольцом (3). Цилиндр (1) содержит щелевидный паз (5) для приема и распределения смазки и поверхность (7) скольжения для поршня (2). Поверхность (7) скольжения проходит от зоны (8) верхней мертвой точки к ряду очищающих пазов (6), расположенных на цилиндре. Щелевидный паз (5) расположен на поверхности (7) скольжения и содержит первую и вторую части. Первая часть содержит первый и второй концы. Первый конец содержит первый участок, открытый во внутреннее пространство цилиндра. Второй конец содержит второй участок, открытый во внутреннее пространство цилиндра. Вторая часть содержит второй и третий концы. Третий конец содержит третий участок, открытый во внутреннее пространство цилиндра. Первый открытый участок и третий открытый участок расположены ниже поршневого кольца (3), проходящего по щелевидному пазу (5). Второй открытый участок одновременно расположен выше поршневого кольца (3), проходящего по щелевидному пазу (5), с возможностью образования канала для смазки между внутренним пространством цилиндра, расположенным выше поршневого кольца (3), и внутренним пространством цилиндра, расположенным ниже поршневого кольца (3), при расположении поршневого кольца (3) в положении между одним из первого или третьего открытых участков и вторым открытым участком. Предусмотрено множество щелевидных пазов, концы которых соединены друг с другом таким образом, что образован непрерывный канал, который проходит вдоль поверхности (7) скольжения. Впускное отверстие (16) для подачи смазки располож�

Формула

Документы, цитированные в отчёте о поиске

Гильза цилиндра для двигателя внутреннего сгорания дизельного типа (варианты)

Комментарии