Выявление погрешности в пределах диапазона датчика давления топлива - RU2684147C1

Код документа: RU2684147C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее описание, в целом, относится к способам для диагностики погрешности в пределах диапазона датчика давления, расположенного ниже по потоку от топливоподкачивающего насоса в двигателе внутреннего сгорания, и регулирования работы топливной системы в зависимости от результатов диагностики.

Уровень техники и раскрытие сущности изобретения

Двигатели внутреннего сгорания могут содержать топливную систему с топливной рампой для раздачи топлива в одну или несколько топливных форсунок, которые могут представлять собой форсунки непосредственного впрыска и/или форсунки распределенного впрыска. В топливной системе с форсунками непосредственного впрыска топливоподкачивающий насос подает топливо в топливный насос высокого давления, в свою очередь подающий топливо при высоком давлении впрыска в топливную рампу. Топливная рампа соединена с форсунками непосредственного впрыска, впрыскивающими топливо в камеры сгорания двигателя. В топливной системе с распределенным впрыском топливоподкачивающий насос подает топливо при более низком давлении впрыска в топливную рампу. Топливная рампа соединена с форсунками распределенного впрыска, впрыскивающими топливо во впускную систему двигателя выше по потоку от впускных трактов камер сгорания. В системе распределенного впрыска и непосредственного впрыска топлива осуществляют и впрыск топлива во впускной тракт, и непосредственный впрыск топлива.

Независимо от типа топливной системы, работу топливоподкачивающего насоса можно регулировать для выдачи топлива при, по существу, постоянном давлении подачи в процессе, в настоящем описании именуемом «непрерывная эксплуатация насоса» или «эксплуатация в непрерывном режиме», путем подачи напряжения с коэффициентом заполнения 100%, при этом уровень напряжения соответствует необходимому постоянному давлению подачи. Если нужно изменить поток топлива, напряжение можно перевести на другой уровень и поддерживать его неизменным или по существу неизменным на этом другом уровне напряжения (с коэффициентом заполнения 100%), результатом чего являются измененные по существу постоянные скорость топливоподкачивающего насоса и давление подачи. Работу топливоподкачивающего насоса также можно регулировать для создания прерывистых импульсов относительно высокого давления, что в настоящем описании носит название «импульсная эксплуатация насоса» или «эксплуатация в импульсном режиме», в котором коэффициент заполнения напряжения, подаваемого топливоподкачивающему насосу, меньше 100%. Во время импульсной эксплуатации насоса уровень напряжения, подаваемого топливоподкачивающему насосу, может попеременно представлять собой первый, более высокий, уровень и второй, более низкий, уровень, причем второй, более низкий, уровень очень низок (например, чуть выше 0 В). При подаче напряжения первого, более высокого, уровня топливоподкачивающему насосу, скорость топливоподкачивающего насоса высока, поэтому давление подачи топливоподкачивающего насоса является высоким, а при подаче напряжения второго, более низкого, уровня топливоподкачивающему насосу скорость топливоподкачивающего насоса является очень низкой (например, чуть выше нуля, так как может быть нужно поддерживать подачу напряжения топливоподкачивающему насосу, а не прерывисто подавать нулевое напряжение), давление подачи топливоподкачивающего насоса очень низкое. В результате давление подачи топливоподкачивающего насоса за время эксплуатации в импульсном режиме напоминает пилообразную волну, где период времени между впадиной волны и прилегающим пиком волны, следующим за впадиной, пропорционален длительности подачи напряжения на первом, более высоком, уровне, а период времени между пиком волны и соседней впадиной волны, следующей за пиком, пропорционален длительности подачи напряжения на втором, более низком, уровне.

В отличие от непрерывной эксплуатации насоса, при импульсной эксплуатации насоса, когда питание топливоподкачивающему насосу подают только в течение длительности каждого импульса, энергоэффективность выше. Кроме того, импульсная, а не непрерывная, эксплуатация насоса позволяет продлить срок службы топливоподкачивающего насоса и снизить расходы на техобслуживание топливоподкачивающего насоса.

При импульсной эксплуатации насоса контроллер двигателя может осуществлять управление насосом либо по разомкнутому, либо по замкнутому контуру. При управлении по разомкнутому контуру можно подавать топливоподкачивающему насосу импульсы напряжения заранее заданной длительности (и, следовательно, с заранее заданным коэффициентом заполнения), при этом управление не зависит от измеренного или опосредованно выведенного давления ниже по потоку от топливоподкачивающего насоса (в настоящем описании именуемого «давление подачи топливоподкачивающего насоса»). В отличие от него, при управлении по замкнутому контуру давление подачи по обратной связи поступает в контроллер и влияет на последующие импульсы высокого напряжения, подаваемые топливоподкачивающему насосу (а также на длительность интервалов между импульсами высокого напряжения при подаче напряжения чуть выше 0 В). В примерах, где давление подачи измеряет датчик давления, направляющий данные обратной связи контроллеру, неисправность датчика давления может привести к отклонению показаний датчика давления и, как следствие, к отклонению давления подачи от необходимого или ожидаемого давления, что, в свою очередь, может ухудшить работу двигателя. В качестве примера, погрешности в ожидаемом диапазоне выходного сигнала датчика (именуемые «погрешности в пределах диапазона») гораздо труднее выявить, чем погрешности за пределами ожидаемого диапазона выходного сигнала датчика (именуемые «погрешности за пределами диапазона»). Выявление погрешности в пределах диапазона особенно важно, когда датчик подает данные обратной связи для управления импульсной эксплуатацией насоса по замкнутому контуру, так как погрешность приводит к неправильной регулировке импульсов напряжения, подаваемых топливоподкачивающему насосу.

Одно решение для выявления погрешности в пределах диапазона датчика давления топлива раскрыто Ставнхеймом (Stavnheim) с соавторами в документе U.S. 6,526,948 В1 и относится к диагностике датчиков давления топлива, «застрявших» в пределах диапазона. В этом случае контроллер осуществляет семплинг (замер) сигнала датчика давления топлива, в том числе пикового давления и давления впадины, некоторое количество раз. Затем контроллер вычисляет среднее значение давления и сравнивает измеренные значения с указанным средним значением. Если измеренное значение лежит в пороговых пределах среднего значения, это означает, что датчик давления застрял в пределах диапазона (то есть динамически не откликается на изменения давления топлива), и контроллер регистрирует код погрешности. При достижении определенного числа зарегистрированных погрешностей, контроллер запускает алгоритм минимальной подачи топлива, позволяющей только вывести транспортное средство из опасного положения или довести его до станции техобслуживания.

Однако авторы настоящего изобретения выявили потенциальные недостатки такого решения. В качестве примера, вышеизложенный способ ограничен выявлением неисправного датчика давления, не откликающегося на колебания давления. При этом неисправный датчик давления все же может откликаться на колебания давления, но при этом выдавать показания выше или ниже фактического давления. Кроме того, подача топлива, достаточного только для того, чтобы вывести транспортное средство из опасного положения или довести его до станции техобслуживания, после выявления неисправности датчика давления может привести к невозможности эксплуатации транспортного средства требуемым образом в случае неисправности датчика давления, что может отрицательно сказаться на удовлетворенности водителя.

Для преодоления вышеуказанных недостатков, авторы настоящего изобретения определили способы и системы для диагностики погрешностей в пределах диапазона датчика давления и регулирования работы топливной системы по результатам диагностики. В одном примере вышеуказанные недостатки может преодолеть способ эксплуатации топливной системы двигателя, содержащий шаги, на которых: во время эксплуатации топливоподкачивающего насоса в импульсном режиме регулируют уровень напряжения, подаваемого топливоподкачивающему насосу, в зависимости от выходного сигнала датчика давления ниже по потоку от топливоподкачивающего насоса и отслеживают выходной сигнал на предмет сглаживания; и, при выявлении сглаживания, указывают наличие погрешности датчика давления и эксплуатируют топливоподкачивающий насос без учета выходного сигнала датчика давления. Это позволяет выявлять погрешности, возникающие в пределах нормального рабочего диапазона датчика давления, установленного ниже по потоку от топливоподкачивающего насоса, и переходить от управления топливоподкачивающим насосом по замкнутому контуру к управлению им по разомкнутому контуру после выявления таких погрешностей. Несмотря на то, что топливная экономичность при управлении топливоподкачивающим насосом по разомкнутому контуру может быть ниже, чем при управлении топливоподкачивающим насосом по замкнутому контуру, это может не оказывать существенного влияния на управляемость.

Для обеспечения точности управления топливоподкачивающим насосом и диагностики погрешностей в пределах диапазона датчика давления, способ может дополнительно содержать шаг, на котором динамически определяют уставку давления клапана разгрузки давления и давление паров топлива в топливной системе. Это может включать в себя: во время работы двигателя в установившемся режиме с запрошенным давлением подачи топливоподкачивающего насоса ниже первого порога, уменьшение коэффициента заполнения импульсов напряжения, подаваемых топливоподкачивающему насосу, до тех пор, пока не будет выявлено сглаживание выходного сигнала датчика давления ниже по потоку от топливоподкачивающего насоса, и сохранение в памяти давления, при котором происходит сглаживание выходного сигнала, в качестве давления паров топлива в топливной системе; во время работы двигателя в установившемся режиме с запрошенным давлением подачи топливоподкачивающего насоса выше второго порога, увеличение коэффициента заполнения импульсов напряжения, подаваемых топливоподкачивающему насосу, до тех пор, пока не будет выявлено сглаживание выходного сигнала датчика давления, сохранение в памяти давления, при котором произошло сглаживание выходного сигнала, в качестве уставки давления клапана разгрузки давления; и регулирование работы топливоподкачивающего насоса на основании сохраненных в памяти уставки давления и давления паров топлива. Такое динамическое определение ожидаемых физических максимальных и минимальных значений топливной системы позволяет в целом повысить точность управления топливоподкачивающим насосом и, в свою очередь, точность диагностики погрешности датчика давления.

В другом примере согласно настоящему раскрытию топливоподкачивающим насосом можно управлять, применяя робастную стратегию управления по замкнутому контуру. Это может включать в себя, во время импульсной эксплуатации топливоподкачивающего насоса, выключение топливоподкачивающего насоса, когда измеренное датчиком давление подачи увеличится до необходимого пикового давления, или когда период включенного состояния топливоподкачивающего насоса достигнет калиброванного максимума, и включение топливоподкачивающего насоса, когда либо измеренное датчиком давление подачи уменьшится до необходимого давления впадины, либо объем топлива, всосанный двигателем, достигнет заранее заданного объема. Такая эксплуатация может обеспечить преимущество, состоящее в снижении вероятности «заклинивания» топливоподкачивающего насоса на давлении ниже уставки давления, когда топливоподкачивающий насос включен из-за заниженного показания датчика, или на давлении выше давления паров топлива, когда топливоподкачивающий насос выключен из-за завышенного показания датчика. Робастная стратегия управления может опционально предусматривать калибровку выходного сигнала датчика после выявления того, что период включенного состояния топливоподкачивающего насоса достиг калиброванного максимума, или объем топлива, всосанный двигателем, достиг заранее заданного объема, что позволяет точно управлять топливоподкачивающим насосом даже при неисправности датчика.

Следует понимать, что вышеприведенное краткое раскрытие изобретения служит лишь для ознакомления в простой форме с некоторыми концепциями, которые далее будут раскрыты подробно в разделе «Осуществление изобретения». Это раскрытие не предназначено для обозначения ключевых или существенных отличительных признаков заявленного объекта изобретения, объем которого однозначно определен формулой изобретения, приведенной после раздела «Осуществление изобретения». Кроме того, заявленный объект изобретения не ограничен вариантами осуществления, которые устраняют какие-либо недостатки, указанные выше или в любой другой части настоящего раскрытия.

Краткое описание чертежей

ФИГ. 1 схематически изображает пример осуществления цилиндра в двигателе внутреннего сгорания транспортного средства.

ФИГ. 2 схематически изображает пример осуществления топливной системы, который может быть применен в двигателе на ФИГ. 1.

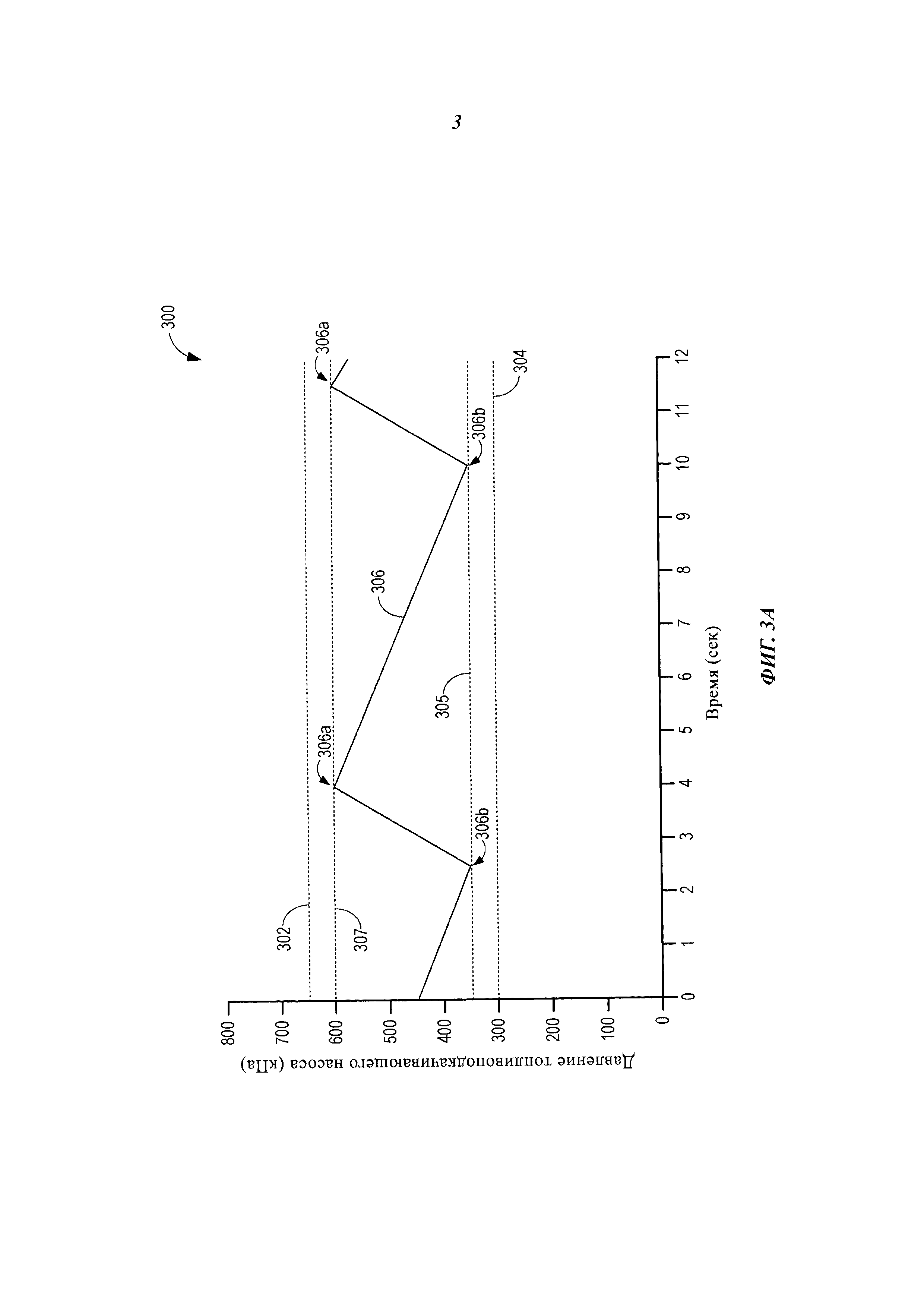

На ФИГ. 3А-3Е представлены графики измеренного давления подачи топливоподкачивающего насоса в зависимости от времени во время импульсной эксплуатации топливоподкачивающего насоса.

ФИГ. 4 изображает блок-схему алгоритма для диагностики погрешности в пределах диапазона датчика давления ниже по потоку от топливоподкачивающего насоса и управления эксплуатацией топливоподкачивающего насоса в зависимости от результата диагностики.

ФИГ. 5А изображает блок-схему алгоритма для управления топливоподкачивающим насосом по замкнутому контуру.

ФИГ. 5В изображает блок-схему алгоритма для управления топливоподкачивающим насосом по замкнутому контуру в соответствии с первым примером стратегии управления с обратной связью, который может быть выполнен совместно с алгоритмом на ФИГ. 5А.

ФИГ. 5С изображает блок-схему алгоритма для управления топливоподкачивающим насосом по замкнутому контуру в соответствии со вторым примером стратегии управления с обратной связью, который может быть выполнен совместно с алгоритмом на ФИГ. 5А.

ФИГ. 6 изображает блок-схему алгоритма для регулирования работы топливной системы посредством контроллера для определения уставки давления клапана разгрузки давления и давления паров топлива топливной системы.

ФИГ. 7 изображает блок-схему алгоритма для диагностики погрешности в пределах диапазона выходного сигнала датчика давления ниже по потоку от топливоподкачивающего насоса.

ФИГ. 8 содержит диаграмму примеров кривых рассматриваемых сигналов во время регулирования работы топливной системы посредством контроллера для определения уставки давления клапана разгрузки давления и давления паров топлива топливной системы согласно алгоритму на ФИГ. 6.

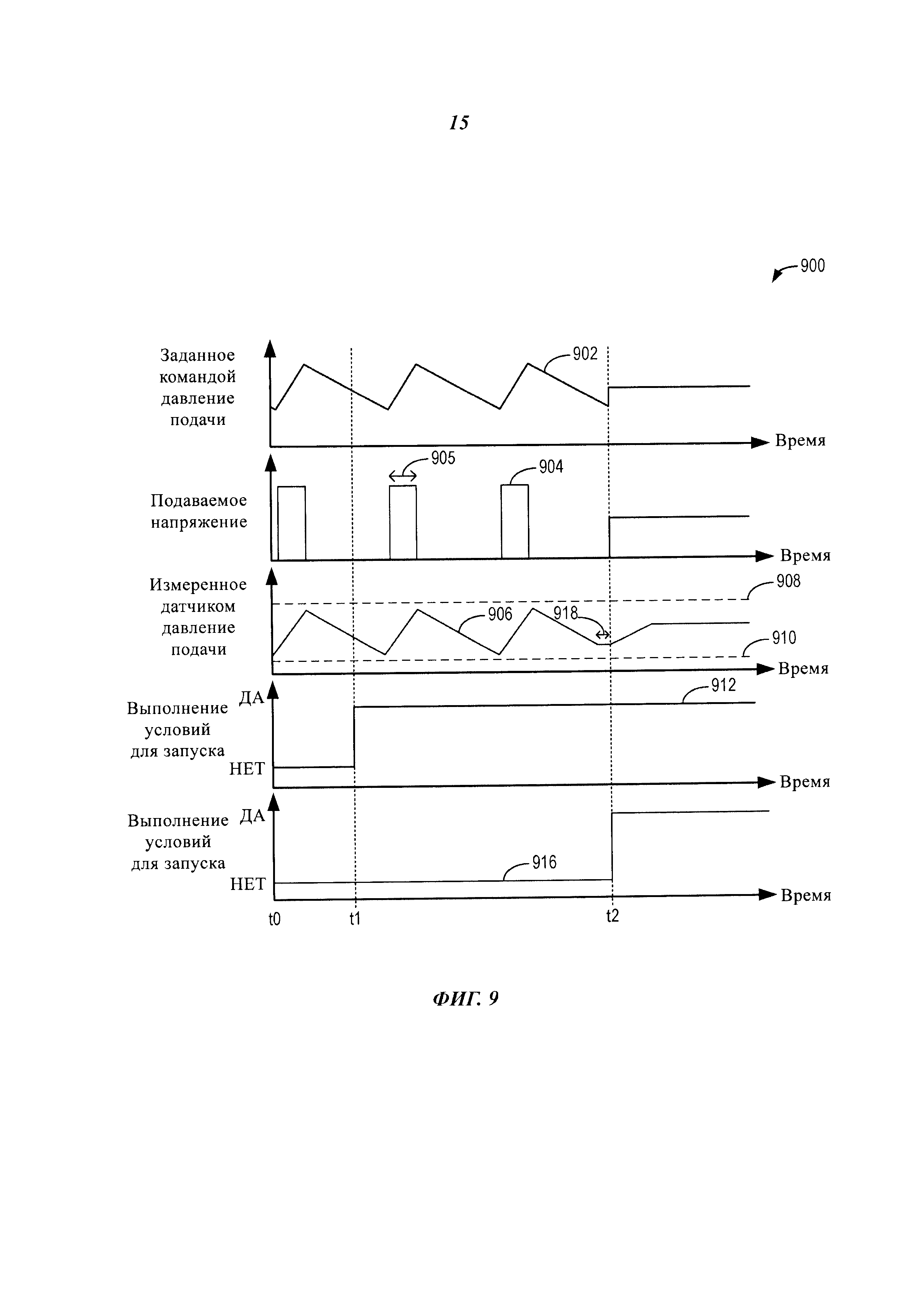

ФИГ. 9 содержит диаграмму примеров кривых рассматриваемых сигналов во время диагностики погрешности в пределах диапазона выходного сигнала датчика давления ниже по потоку от топливоподкачивающего насоса согласно алгоритму на ФИГ. 7, когда погрешность приводит к сглаживанию впадин выходного сигнала датчика давления.

ФИГ. 10 содержит диаграмму примеров кривых рассматриваемых сигналов во время диагностики погрешности в пределах диапазона выходного сигнала датчика давления ниже по потоку от топливоподкачивающего насоса согласно алгоритму на ФИГ. 7, когда погрешность приводит к сглаживанию пиков выходного сигнала датчика давления.

ФИГ. 11 изображает блок-схему алгоритма для робастного управления топливоподкачивающим насосом по замкнутому контуру.

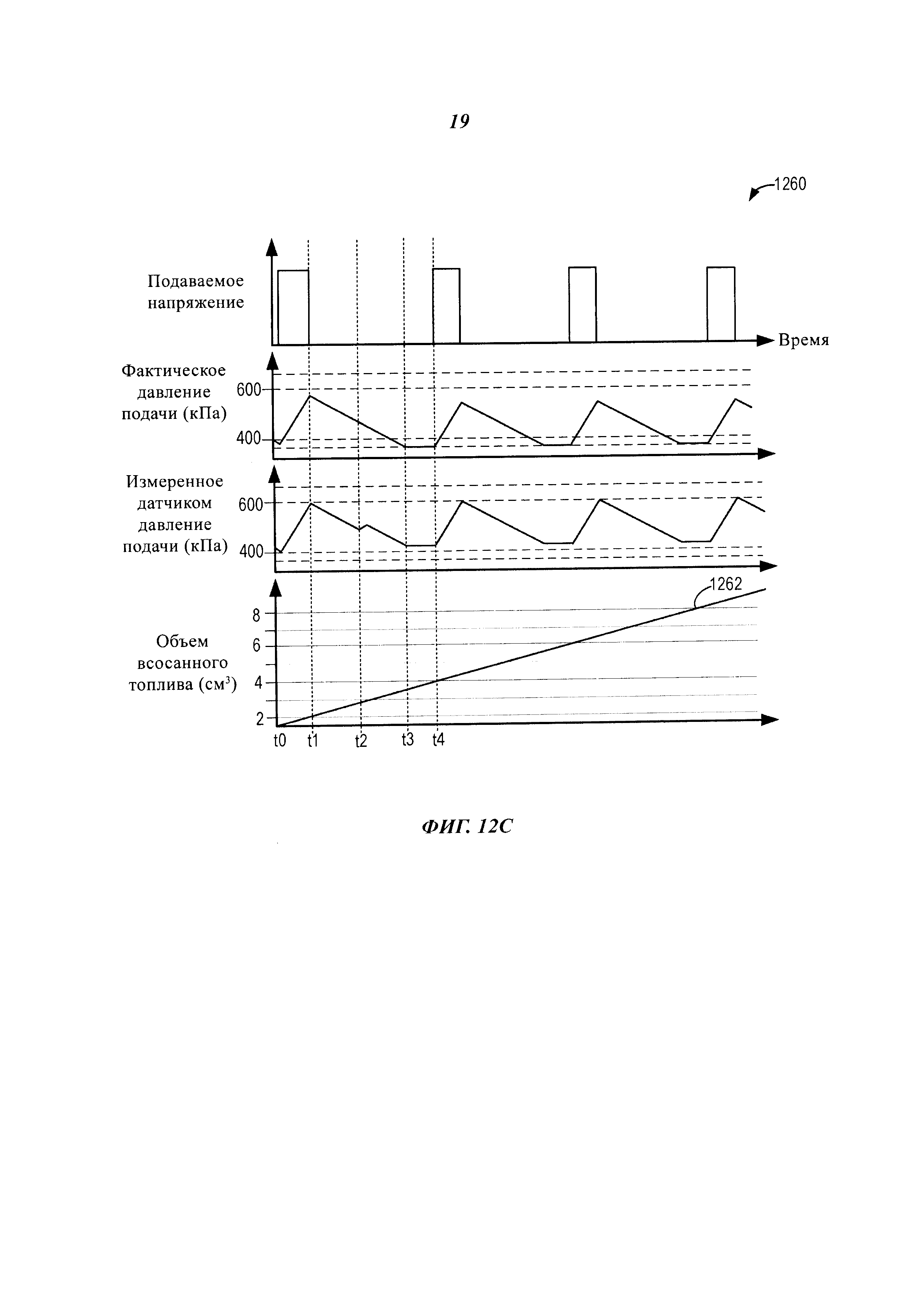

На ФИГ. 12A-12D представлены диаграммы примеров кривых рассматриваемых сигналов в процессе робастного управления топливоподкачивающим насосом по замкнутому контуру без калибровки выходного сигнала датчика (ФИГ. 12А и 12С) и с калибровкой выходного сигнала датчика (ФИГ. 12В и 12D). На ФИГ. 12А-12В датчик выдает заниженные показания, а на ФИГ. 12С-12D - завышенные показания.

Осуществление изобретения

Нижеследующее описание относится к системам и способам для управления топливоподкачивающим насосом в топливной системе двигателя, например, двигателя на ФИГ. 1, а также диагностики погрешности в пределах диапазона датчика давления, расположенного ниже по потоку от топливоподкачивающего насоса, и регулирования работы топливной системы в зависимости от результата диагностики. Как показано на ФИГ. 2, топливная система может содержать и топливные форсунки распределенного впрыска, и топливные форсунки непосредственного впрыска, и относящиеся к ним топливные рампы. При этом раскрытые в настоящем описании способы и системы равным образом применимы к топливным системам, содержащим форсунки распределенного впрыска и не содержащим форсунки непосредственного впрыска, и топливным системам, содержащим форсунки непосредственного впрыска и не содержащим форсунки распределенного впрыска, а также топливным системам, содержащим топливные форсунки иных типов с возможностью приема топлива повышенного давления от топливоподкачивающего насоса. Топливоподкачивающий насос можно эксплуатировать в импульсном режиме с управлением по замкнутому контуру с обратной связью (например, согласно алгоритму на ФИГ. 5А-5С), в котором импульсы напряжения подают топливоподкачивающему насосу до тех пор, пока не будет достигнуто необходимое давление топлива, измеряемое датчиком давления ниже по потоку от топливоподкачивающего насоса. Кроме того, в контроллере двигателя можно динамически определять уставку давления клапана разгрузки давления топливной системы и давление паров топлива топливной системы посредством отслеживания измеренного датчиком давления ниже по потоку от топливоподкачивающего насоса с одновременным регулированием напряжения, подаваемого топливоподкачивающему насосу (например, путем регулирования коэффициента заполнения импульсов напряжения, подаваемых топливоподкачивающему насосу), согласно алгоритму на ФИГ. 6 и диаграмме на ФИГ. 8. Во время подачи импульсов напряжения топливоподкачивающему насосу выходной сигнал датчика давления ниже по потоку от топливоподкачивающего насоса может иметь форму пилообразной кривой, пример которой представлен на ФИГ. 3А. Однако при наличии погрешности в пределах диапазона датчика давления возможно сглаживание пиков или впадин пилообразной кривой в зависимости от характера погрешности в пределах диапазона, как показано на ФИГ. 3В-3С. Как раскрыто на ФИГ. 4, контроллер может выполнить алгоритм, в котором отслеживают выходной сигнал датчика давления ниже по потоку от топливоподкачивающего насоса на предмет сглаживания (например, согласно алгоритму на ФИГ. 7) во время импульсной эксплуатации насоса с управлением по замкнутому контуру. При выявлении сглаживания может быть указано наличие погрешности в пределах диапазона датчика давления, и контроллер может перейти от управления насосом по замкнутому контуру (с учетом данных обратной связи от датчика давления при управлении топливоподкачивающим насосом) к управлению насосом по разомкнутому контуру (без учета данных обратной связи от датчика давления при управлении топливоподкачивающим насосом), согласно диаграммам на ФИГ. 9 и 10. Или же топливоподкачивающий насос можно эксплуатировать согласно робастной стратегии управления по замкнутому контуру, представленной в алгоритме на ФИГ. 11. Данная стратегия может предусматривать выключение топливоподкачивающего насоса, пробывшего включенным в течение калиброванного максимального периода включенного состояния, даже если выходной сигнал датчика давления не достиг необходимого пикового давления, и включение топливоподкачивающего насоса, когда объем топлива, всосанного после выключения топливоподкачивающего насоса, достигнет заранее заданного объема, даже если выходной сигнал датчика давления не достиг необходимого давления впадины, как показано на ФИГ. 12А-120. Выходной сигнал датчика давления можно опционально калибровать, как раскрыто на ФИГ. 12В и 12D, если будет установлено, что датчик выдает завышенные или заниженные показания, с возможностью использования калиброванного выходного сигнала датчика давления вместо выходного сигнала датчика давления при управлении топливоподкачивающим насосом с обратной связью.

Что касается терминологии, используемой в тексте настоящего раздела «Осуществление изобретения», «распределенный впрыск» может быть сокращен до «РВ», а «непосредственный впрыск» - до «НВ». «Насос высокого давления» может сокращенно именоваться «насос ВД» (или «НВД») или «топливный насос ВД». Аналогичным образом, топливоподкачивающий насос также может именоваться «насос низкого давления» (с сокращением до «насоса НД» или «ННД»). Давление в топливной рампе или значение давления топлива внутри топливной рампы может быть сокращено до «ДТР». Топливная рампа непосредственного впрыска также может именоваться «топливная рампа высокого давления» с возможностью сокращения до «топливной рампы ВД». Для краткости уставка давления клапана разгрузки давления в настоящем описании будет именоваться «уставка давления».

На ФИГ. 1 изображен пример камеры сгорания или цилиндра двигателя 10 внутреннего сгорания, который может входить в состав автотранспортного средства 5. Двигателем 10 можно по меньшей мере частично управлять с помощью системы управления, содержащей контроллер 12, и управляющих воздействий от водителя 130 транспортного средства через устройство 132 ввода. В данном примере устройство 132 ввода содержит педаль акселератора и датчик 134 положения педали для формирования пропорционального сигнала положения педали (ПП). Цилиндр 14 (в настоящем описании также именуемый «камера 14 сгорания») двигателя 10 может содержать стенки 136 камеры сгорания с расположенным между ними поршнем 138. Поршень 138 может быть соединен с коленчатым валом 140 для преобразования возвратно-поступательного движения поршня во вращение коленчатого вала. Коленчатый вал 140 может быть соединен по меньшей мере с одним ведущим колесом пассажирского транспортного средства через систему трансмиссии (не показана). С коленчатым валом 140 также может быть соединен стартер (не показан) через маховик для пуска двигателя 10.

Впускной воздух может поступать в цилиндр 14 через набор впускных воздушных каналов 142, 144 и 146. Впускные воздушные каналы 142, 144 и 146 выполнены с возможностью сообщения и с другими цилиндрами двигателя 10 помимо цилиндра 14. В некоторых примерах один или несколько впускных каналов могут содержать устройство наддува, например, турбонагнетатель или механический нагнетатель. Например, на ФИГ. 1 изображен двигатель 10, выполненный с турбонагнетателем, содержащим компрессор 174, установленный между впускными воздушными каналами 142 и 144, и газовую турбину 176, установленную вдоль выпускного канала 158. Компрессор 174 может по меньшей мере частично приводить в действие газовая турбина 176 посредством вала 180, если устройство наддува выполнено в виде турбонагнетателя. Однако в других примерах, в которых двигатель 10 выполнен с механическим нагнетателем, газовая турбина 176 может опционально отсутствовать, а компрессор 174 может быть выполнен с механическим приводом от мотора или двигателя. Дроссель 162 с дроссельной заслонкой 164 может быть расположен вдоль какого-либо впускного канала двигателя для изменения расхода и (или) давления впускного воздуха, подаваемого в цилиндры двигателя. Например, дроссель 162 может быть расположен ниже по потоку от компрессора 174, как на ФИГ. 1, или выше по потоку от компрессора 174.

В выпускной канал 148 могут поступать отработавшие газы и из других цилиндров двигателя 10 помимо цилиндра 14. Датчик 128 отработавших газов показан соединенным с выпускным каналом 158 выше по потоку от устройства 178 снижения токсичности выбросов. Датчик 128 можно выбрать из числа подходящих для определения воздушно-топливного отношения в отработавших газах, например: линейный датчик кислорода или (УДКОГ) (универсальный или широкодиапазонный датчик кислорода в отработавших газах), двухрежимный датчик кислорода или (ДКОГ) (как показано на фигуре), НДКОГ (нагреваемый ДКОГ), датчик оксидов азота, углеводородов или угарного газа. Устройство 178 снижения токсичности выбросов может представлять собой трехкомпонентный каталитический нейтрализатор (ТКН), ловушку оксидов азота, устройство снижения токсичности выбросов какого-либо иного типа или их комбинацию.

Каждый цилиндр двигателя 10 может содержать один или несколько впускных клапанов и один или несколько выпускных клапанов. Например, цилиндр 14 показан содержащим по меньшей мере один тарельчатый впускной клапан 150 и по меньшей мере один тарельчатый выпускной клапан 156, расположенные в верхней области цилиндра 14. В некоторых примерах каждый цилиндр двигателя 10, в том числе цилиндр 14, может содержать по меньшей мере два тарельчатых впускных клапана и по меньшей мере два тарельчатых выпускных клапана в верхней области цилиндра.

Впускным клапаном 150 может управлять контроллер 12 посредством исполнительного механизма 152. Аналогичным образом, выпускным клапаном 156 может управлять контроллер 12 посредством исполнительного механизма 154. В некоторых состояниях контроллер 12 может изменять сигналы, направляемые на исполнительные механизмы 152 и 154, для регулирования открытия и закрытия соответственно впускных и выпускных клапанов. Положение впускного клапана 150 и выпускного клапана 156 могут определять соответствующие датчики положения клапанов (не показаны). Исполнительные механизмы клапанов могут быть электрическими или кулачковыми, либо представлять собой какую-либо их комбинацию. Фазы газораспределения впускного и выпускного клапана можно регулировать одновременно, либо использовать возможности изменения фаз кулачкового распределения, двойного независимого изменения фаз кулачкового распределения или фиксированные фазы кулачкового распределения. Каждая система кулачкового привода может содержать один или несколько кулачков с возможностью использования одной или нескольких из следующих систем: переключения профиля кулачков (ППК), изменения фаз кулачкового распределения (ИФКР), изменения фаз газораспределения (ИФГ) и (или) изменения высоты подъема клапанов (ИВПК) с возможностью управления контроллером 12 для регулирования работы клапанов. Например, цилиндр 14 может содержать электроприводной впускной клапан и выпускной клапан с кулачковым приводом, содержащим систему ППК и (или) ИФКР, или наоборот. В других примерах впускные и выпускные клапаны могут иметь общий исполнительный механизм или систему привода, или исполнительный механизм или систему привода изменения фаз газораспределения.

Цилиндр 14 может иметь степень сжатия, представляющую собой отношение объема при нахождении поршня 138 в нижней точке к объему при нахождении поршня в верхней точке. В одном примере степень сжатия лежит в диапазоне от 9:1 до 10:1. Однако в некоторых примерах, где используют разные топлива, степень сжатия может быть выше. Это возможно, например, при использовании топлив с высоким октановым числом или высокой скрытой энтальпией парообразования. Степень сжатия также может быть выше при использовании непосредственного впрыска в связи с влиянием последнего на детонацию в двигателе.

В некоторых примерах каждый цилиндр двигателя 10 может содержать свечу 192 зажигания для воспламенения. Система 190 зажигания выполнена с возможностью подачи искры зажигания в камеру 14 сгорания с помощью свечи 192 зажигания по сигналу опережения зажигания (03) от контроллера 12 в определенных режимах работы. Однако в некоторых вариантах осуществления свеча 192 зажигания может отсутствовать, например, в двигателе 10 с возможностью автоматического воспламенения или воспламенения при впрыске топлива, что может иметь место в некоторых дизельных двигателях.

В некоторых примерах каждый цилиндр двигателя 10 может быть выполнен с одной или несколькими топливными форсунками для подачи в него топлива. В качестве неограничивающего примера, цилиндр 14 показан содержащим две топливные форсунки 166 и 170. Топливные форсунки 166 и 170 могут быть выполнены с возможностью подачи топлива, поступившего из топливной системы 8. Как подробнее раскрыто на примере ФИГ. 2, топливная система 8 может содержать один или несколько топливных баков, топливных насосов и топливных рамп.

Топливная форсунка 166 показана соединенной непосредственно с цилиндром 14 для впрыска топлива непосредственно в него пропорционально длительности импульса сигнала ДИВТ-1, полученного от контроллера 12 через электронный драйвер 168. Так топливная форсунка 166 обеспечивает непосредственный впрыск топлива в цилиндр 14 сгорания. Хотя на ФИГ. 1 форсунка 166 показана расположенной сбоку от цилиндра 14, она также может быть расположена над поршнем, например, рядом со свечой 192 зажигания. Такое расположение может способствовать лучшему смешиванию и сгоранию при работе двигателя на спиртосодержащем топливе из-за пониженной испаряемости некоторых спиртосодержащих топлив. Или же форсунка может быть расположена над впускным клапаном или рядом с ним для улучшения смешивания. Топливо может поступать в топливную форсунку 166 из топливного бака топливной системы 8 через топливоподкачивающий насос, и/или топливный насос высокого давления и топливную рампу. Топливный бак также может содержать приемопередатчик давления с возможностью направления сигнала в контроллер 12.

Топливная форсунка 170 показана установленной во впускном воздушном канале 146, а не в цилиндре 14, что обеспечивает впрыск топлива во впускной тракт выше по потоку от цилиндра 14. Топливная форсунка 170 выполнена с возможностью впрыска топлива, полученного из топливной системы 8, пропорционально длительности импульса сигнала ДИВТ-2, полученного от контроллера 12 через электронный драйвер 171. Отметим, что можно использовать единственный электронный драйвер 168 или 171 для обеих систем впрыска топлива или несколько драйверов, например электронный драйвер 168 для топливной форсунки 166 и электронный драйвер 171 для топливной форсунки 170, как показано на фигуре.

В другом примере каждая из топливных форсунок 166 и 170 может быть выполнена в виде форсунки непосредственного впрыска для впрыскивания топлива непосредственно в цилиндр 14. В другом примере каждая из топливных форсунок 166 и 170 может быть выполнена в виде форсунки распределенного впрыска для впрыскивания топлива во впускной тракт выше по потоку от впускного клапана 150. В других примерах цилиндр 14 может содержать единственную топливную форсунку с возможностью получения различных топлив из топливных систем в виде топливной смеси с разным относительным количеством компонентов для впрыска топливной смеси либо непосредственно в цилиндр, в случае топливной форсунки непосредственного впрыска, либо выше по потоку от впускных клапанов, в случае форсунки распределенного впрыска. Таким образом, следует понимать, что раскрытые в настоящем описании топливные системы не ограничиваются конкретными конфигурациями топливных форсунок, приведенными в настоящем описании для примера.

Обе форсунки могут подавать топливо в цилиндр во время одного и того же рабочего цикла цилиндра. Например, каждая из форсунок выполнена с возможностью подачи части общего количества впрыскиваемого топлива для сжигания в цилиндре 14. Кроме того, распределение долей и/или относительное количество топлива, впрыскиваемого каждой из форсунок, могут быть разными в зависимости от параметров работы, например нагрузки двигателя, детонации и температуры отработавших газов, как будет раскрыто ниже. Подача топлива распределенного впрыска может происходить, когда впускной клапан открыт, впускной клапан закрыт (например, по существу до начала такта впуска), а также во время работы как с открытым, так и с закрытым впускным клапаном. Аналогичным образом, подача топлива непосредственного впрыска может происходить во время такта впуска, а также частично во время предшествующего такта выпуска, во время такта впуска, и частично во время такта сжатия, например. То есть даже для одного события сгорания впрыск топлива может происходить в разные моменты времени из форсунок распределенного впрыска и непосредственного впрыска. Кроме того, для одного события сгорания может быть выполнено несколько впрысков за рабочий цикл. Эти несколько впрысков могут быть выполнены во время такта сжатия, такта впуска или в период, являющийся какой-либо подходящей комбинацией этих тактов.

Как раскрыто выше, на ФИГ. 1 представлен только один цилиндр многоцилиндрового двигателя. При этом любой цилиндр может аналогичным образом содержать собственный комплект впускных и выпускных клапанов, топливную форсунку (форсунки), свечу зажигания и т.п. Следует понимать, что двигатель 10 может содержать любое подходящее количество цилиндров: 2, 3, 4, 5, 6, 8, 10, 12 и более. Кроме того, любой из этих цилиндров может содержать некоторые или все компоненты, раскрытые и изображенные на ФИГ. 1 на примере цилиндра 14.

Характеристики топливных форсунок 166 и 170 могут отличаться друг от друга. Например, отличия могут заключаться в размере: отверстие одной форсунки может быть больше, чем у другой. Прочие отличия включают в себя, но не ограничиваясь, следующие: разные углы распыла, разные рабочие температуры, разные ориентации, разные моменты впрыска, разные характеристики распыла, разные местоположения и т.п. Кроме того, в зависимости от соотношения долей топлива, впрыскиваемого форсунками 170 и 166, можно достичь разных результатов.

Контроллер 12 показан на ФИГ. 1 в виде микрокомпьютера, содержащего микропроцессорное устройство 106, порты 108 ввода/вывода, электронный носитель информации для исполняемых программ и калибровочных значений, в данном примере показанную в виде микросхемы 110 постоянного запоминающего устройства для хранения исполняемых инструкций, оперативное запоминающее устройство 112, энергонезависимое запоминающее устройство 114 и шину данных. Помимо сигналов, речь о которых шла выше, контроллер 12 может принимать разнообразные сигналы от соединенных с двигателем 10 датчиков, в том числе: массового расхода впускного воздуха (МРВ) от датчика 122 массового расхода воздуха; температуры охлаждающей жидкости двигателя (ТОЖД) от датчика 116 температуры, соединенного с рубашкой 118 охлаждения; профиля зажигания (ПЗ) от датчика 120 на эффекте Холла (или датчика иного типа), соединенного с коленчатым валом 140; положения дросселя (ПД) отдатчика положения дросселя; и абсолютного давления в коллекторе (ДВК) от датчика 124. Сигнал ДВК может служить показанием разрежения или давления во впускном коллекторе. Сигнал частоты вращения двигателя (в оборотах в минуту) может быть сгенерирован контроллером 12 из сигнала ПЗ.

В некоторых примерах транспортное средство 5 может представлять собой гибридное транспортное средство с возможностью подвода крутящего момента к одному или нескольким колесам 55 транспортного средства из нескольких источников. В других примерах транспортное средство 5 представляет собой традиционное транспортное средство только с двигателем или электрическое транспортное средство только с электрическим мотором (моторами). В представленном примере транспортное средство 5 содержит двигатель 10 и электрический мотор 52. Электрический мотор 52 может представлять собой обычный мотор или мотор-генератор. Коленчатый вал 140 двигателя 10 и электрического мотора 52 связан посредством трансмиссии 54 с колесами 55 транспортного средства, когда одна или несколько муфт 56 находятся в зацеплении. В изображенном примере первая муфта 56 установлена между коленчатым валом 140 и электрическим мотором 52, а вторая муфта 56 - между электрическим мотором 52 и трансмиссией 54. Контроллер 12 может направлять сигнал исполнительному механизму каждой из муфт 56 для ввода муфты в зацепление или вывода ее из зацепления для соединения или разъединения коленчатого вала 140 и электрического мотора 52 и связанных с ним компонентов и/или соединения или разъединения электрического мотора 52 и трансмиссии 54 и связанных с нею компонентов. Трансмиссия 54 может представлять собой систему с коробкой передач, систему с планетарной передачей или трансмиссию иного типа. В зависимости от типа силовой установки, транспортное средство может быть выполнено в виде параллельного, последовательного или последовательно-параллельный гибридного транспортного средства.

Электрический мотор 52 получает электропитание от тяговой аккумуляторной батареи 58 для подвода крутящего момента к колесам 55 транспортного средства. Электрический мотор 52 также можно эксплуатировать как генератор для производства электроэнергии для зарядки аккумуляторной батареи 58, например, во время торможения.

На ФИГ. 2 схематически изображен пример 200 осуществления топливной системы 8 с ФИГ. 1. Исполнительными механизмами топливной системы 8 может управлять контроллер, например, контроллер 12 с ФИГ. 1, для осуществления некоторых или всех операций, раскрытых на примере алгоритмов на ФИГ. 4-7.

Топливная система 8 выполнена с возможностью подачи топлива в двигатель, например двигатель 10 с ФИГ. 1, из топливного бака 202. В изображенном варианте осуществления топливная система представляет собой топливную систему РВНВ, содержащую первую топливную рампу 240 низкого давления с возможностью раздачи топлива одной или нескольким форсункам 242 распределенного впрыска и вторую топливную рампу 250 высокого давления с возможностью раздачи топлива одной или нескольким форсункам 252 непосредственного впрыска. При этом в других примерах топливная система 8 может представлять собой топливную систему РВ или НВ. В качестве примера, топливо может содержать один или несколько углеводородных компонентов, а также опциональный спиртовой компонент. Топливо может поступать в топливный бак 202 по заправочному каналу 204.

Топливоподкачивающий насос (ННД) 208, связанный с топливным баком 202, можно эксплуатировать для подачи топлива из топливного бака 202 в первый топливный канал 230. Как показано, первый топливный канал 230 содержит первый конец, соединенный с выходом топливоподкачивающего насоса, и второй конец, соединенный с первой топливной рампой, с возможностью подачи топлива, закачиваемого в первый топливный канал посредством ННД, в первую топливную рампу 240 и в форсунки 242 распределенного впрыска. В одном примере ННД 208 может быть электроприводным и быть расположен по меньшей мере частично в топливном баке 202. Как показано, обратный клапан 209 может быть расположен ниже по потоку от выхода ННД 208. Обратный клапан 209 выполнен с возможностью пропуска потока топлива из ННД 208 в первый топливный канал 230 с одновременным блокированием потока топлива в противоположном направлении - из первого топливного канала 230 в ННД 208. Давление ниже по потоку от обратного клапана 209 может быть отлично от давления ниже по потоку от ННД 208 и выше по потоку от обратного клапана 209; в настоящем описании «давление в первом топливном канале» означает давление в первом топливном канале ниже по потоку от обратного клапана 209.

Топливная система может содержать клапан 211 разгрузки давления для стравливания чрезмерного давления. В изображенном примере клапан 211 разгрузки давления расположен в канале 231, соединенном первым концом с первым топливным каналом 230, а вторым концом - с топливным баком 202, для пропуска потока топлива из первого топливного канала 230 обратно в топливный бак 202, если давление топливной системы превысит уставку давления клапана разгрузки давления. Клапан разгрузки давления может представлять собой пассивный клапан с возможностью открытия и закрытия в зависимости от воздействующего на него давления текучей среды; или же клапан разгрузки давления может представлять собой активно управляемый клапан, и контроллер может направлять сигнал на исполнительный механизм клапана разгрузки давления для его открытия или закрытия в зависимости от давления текучей среды, например давления подачи топливной системы. Уставка давления - это давление, при котором происходит пассивное (или активное) открытие клапана разгрузки давления для стравливания давления из топливной системы (например, за счет возврата топлива в топливный бак). Значение уставки давления может быть фиксированным и обусловленным геометрией клапана разгрузки давления, или его может изменять исполнительный механизм клапана разгрузки давления по сигналу контроллера.

Несмотря на то, что первая топливная рампа 240 показана раздающей топливо в четыре форсунки 242 распределенного впрыска, следует понимать, что первая топливная рампа 240 может раздавать топливо в любое подходящее количество топливных форсунок. В качестве примера, первая топливная рампа 240 может раздавать топливо одной из форсунок 242 распределенного впрыска для каждого цилиндра двигателя. В других примерах первый топливный канал 230 выполнен с возможностью подачи топлива в форсунки 242 распределенного впрыска через две или более первые топливные рампы. Например, если цилиндры двигателя расположены V-образно, первый топливный канал может вести в две первые топливные рампы, каждая из которых может раздавать топливо в соответствующие форсунки распределенного впрыска.

В изображенном примере второй топливный канал 232 отходит от первого топливного канала выше по потоку от первой топливной рампы. Первый конец второго топливного канала соединен с первым топливным каналом выше по потоку от первой топливной рампы, а второй конец второго топливного канала соединен со второй топливной рампой. Насос 228 непосредственного впрыска (НВД), получающий топливо, выкачиваемое из топливного бака посредством ННД 208, расположен во втором топливном канале 232. В одном примере НВД 228 может представлять собой механический вытеснительный насос. НВД 228 выполнен с возможностью сообщения с форсунками 252 непосредственного впрыска через вторую топливную рампу 250. Топливо, закачиваемое ННД 208 в первый топливный канал 230, может выкачиваться из первого топливного канала 230 во второй топливный канал 232 посредством НВД 228 с последующим повышением давления топлива насосом НВД 228 перед направлением его потока во вторую топливную рампу 250 для непосредственного впрыска в двигатель форсунками 252 непосредственного впрыска. Вторая топливная рампа 250 может представлять собой топливную рампу высокого давления; например, топливо во второй топливной рампе 250 может находиться под более высоким давлением, чем топливо в первой топливной рампе 240, в связи с дополнительным повышением давления топлива в НВД 228.

Различные компоненты топливной системы 8 выполнены с возможностью сообщения с системой управления двигателем, например контроллером 12. Например, контроллер 12 может принимать сигналы, отражающие параметры работы, от различных датчиков, относящихся к топливной системе 8, в дополнение к датчикам, речь о которых шла выше на примере ФИГ. 1. В число этих сигналов могут входить сигналы от одного или нескольких датчиков давления, расположенных в топливной системе, например датчиков 234, 235 и 236 давления. В число этих сигналов также может входить сигнал от датчика 206 уровня топлива, отражающий количество топлива в топливном баке 202. Контроллер 12 также может принимать сигналы от одного или нескольких датчиков состава топлива, по которым можно определять состав топлива в дополнение или вместо опосредованного выведения состава топлива по сигналу датчика отработавших газов (например, датчика 128 на ФИГ. 1). Например, показание состава топлива в топливном баке 202 может быть выдано датчиком 210 состава топлива. Датчик 210 состава топлива может дополнительно содержать датчик температуры топлива. Дополнительно или в качестве альтернативы, один или несколько датчиков состава топлива могут быть установлены в любом подходящем месте вдоль топливных каналов между топливным баком и топливными форсунками.

В примере на ФИГ. 2 топливная система содержит датчик 236 давления, соединенный со второй топливной рампой 250, и один или несколько датчиков 234 давления, соединенных с первым топливным каналом 230, и датчик 235 давления, соединенный с первой топливной рампой 240. Датчик 234 давления выполнен с возможностью определения давления топлива в первом топливном канале 230 ниже по потоку от топливоподкачивающего насоса и, таким образом, давления подачи топливоподкачивающего насоса. Датчик 235 давления выполнен с возможностью измерения уровня давления в первой топливной рампе 240. Датчик 236 давления выполнен с возможностью измерения уровня давления во второй топливной рампе 250. Местоположения датчиков давления на ФИГ. 2 показаны исключительно для примера и не имеют ограничивающего характера; вместо показанных датчиков давления или в дополнение к ним, в топливной системе 8 могут быть установлены и другие датчики давления для измерения давления в разных местах системы. Измеренные датчиками давления могут быть направлены в виде сигналов в контроллер 12. В некоторых примерах в различных местах в топливной системе 8 могут быть установлены датчики других типов с возможностью опосредованного выведения давлений в топливной системе по их выходным сигналам.

В контексте настоящего описания термин «давление подачи» означает давление топлива ниже по потоку от топливоподкачивающего насоса, а именно -ниже по потоку от обратного клапана 209 в примере топливной системы на ФИГ. 2, и выше по потоку от какого-либо насоса НВ или иного типа, который может входить в состав системы. В примере, где топливная система содержит датчик давления в первом топливном канале (например, датчик 234 давления) и не содержит датчик давления в первой топливной рампе, «давление подачи» означает давление, измеренное в первом топливном канале. В примере, где топливная система содержит датчик давления в первой топливной рампе (например, датчик 235 давления), но не содержит датчик давления в первом топливном канале, «давление подачи» означает давление в первой топливной рампе. В примере, где топливная система содержит датчик давления и в первом топливном канале, и в первой топливной рампе, «давление подачи» может означать либо только давление в первом топливном канале, либо только давление в первой топливной рампе.

Контроллер 12 выполнен с возможностью управления работой ННД 208 и НВД 228 для регулирования количества, давления, расхода и т.п. топлива, подаваемого в двигатель. В качестве примера, контроллер 12 может изменять заданное давление, величину хода поршня насоса, коэффициент заполнения сигнала управления насосом и/или расход потока топлива топливных насосов для подачи топлива в различные места топливной системы. И при распределенном впрыске, и при непосредственном впрыске, насосом ННД 208 может управлять контроллер 12 для подачи топлива в первую топливную рампу 240 и/или НВД 228 в зависимости от давления в первом топливном канале, и/или первой топливной рампе, и/или второй топливной рампе. Драйвер, соединенный с помощью электронных средств с контроллером 12, выполнен с возможностью направления сигнала управления исполнительному механизму ННД 208 для регулирования подачи (например, скорости и/или давления подачи) ННД 208. Во время непосредственного впрыска, количество топлива, подаваемого в форсунки непосредственного впрыска через НВД 228, можно регулировать путем регулирования и координирования подачи ННД 208 и НВД 228.

Контроллер 12 может управлять ННД 208 для его эксплуатации в непрерывном режиме или в импульсном режиме. Аналогичным образом, контроллер 12 может управлять НВД 228 для его эксплуатации в непрерывном режиме или в импульсном режиме. При эксплуатации ННД 208 в непрерывном режиме, топливоподкачивающему насосу подают неизменное ненулевое напряжение для подачи топлива при постоянном давлении топлива в первую топливную рампу 240. Эксплуатацию НВД 228 в непрерывном режиме можно осуществлять схожим образом. При эксплуатации ННД 208 в импульсном режиме ННД может быть приведен в действие (например, включен), но с подачей на него нулевого напряжения или напряжения чуть выше нуля. Затем ННД 208 могут быть поданы импульсы более высокого напряжения. Во время подачи каждого импульса более высокого напряжения, происходит повышение напряжения, подаваемого ННД, с более низкого положительного напряжения (например, 0В или по существу 0В) до более высокого положительного напряжения (например, 8-12В), поддержание данного более высокого напряжения в течение некоторого периода времени (например, 30-300 мс), а затем - понижение напряжения с более высокого обратно до более низкого.

В соответствии с первым примером стратегии управления с обратной связью, коэффициент заполнения импульсов напряжения является фиксированным. Коэффициент заполнения импульсов напряжения определяет соотношение периодов подачи более низкого напряжения и более высокого напряжения топливоподкачивающему насосу (и, тем самым, длительность импульсов). В подобных случаях более высокое напряжение для подачи топливоподкачивающему насосу можно выбирать в зависимости от фиксированного коэффициента заполнения (определяющего длительность импульсов более высокого напряжения). Например, ННД 208 можно подавать импульсы 8В, когда интервал между импульсами более высокого напряжения (во время которого происходит подача более низкого напряжения) составляет от 0 до 50 миллисекунд. Или же, если интервал между импульсами более высокого напряжения составляет от 50 до 100 миллисекунд, ННД 208 можно подавать импульсы 10В. В другом примере ННД 208 можно подавать импульсы 12В, если интервал между импульсами более высокого напряжения составляет от 100 до 250 миллисекунд.

В отличие от первого примера, во втором примере стратегии управления с обратной связью ННД включают (например, эксплуатируют при высоком напряжении), если по результатам измерения будет установлено, что достигнуто необходимое давление подачи впадины, и выключают (например, эксплуатируют с напряжением около 0В), если по результатам измерения будет установлено, что достигнуто необходимое пиковое давление подачи.

Эксплуатация ННД в импульсном режиме позволяет эффективно снизить энергопотребление ННД с одновременным уменьшением времени отклика при приведении ННД в действие. Эксплуатация в импульсном режиме также позволяет продлить срок службы ННД 208. Эксплуатацию НВД 228 в импульсном режиме можно осуществлять схожим образом.

Электронный модуль насоса (ЭМН) ННД 208 выполнен с возможностью подачи электропитания электромотору, соединенному с ННД. В одном примере контроллер, например контроллер 12 с ФИГ. 1, считывает выходной сигнал датчика давления топлива, измеряющего давление подачи ННД, и направляет в ЭМН команду управления топливным насосом (КУТН), изменяемую и определяемую в зависимости от выходного сигнала датчика давления топлива, помимо прочих факторов. КУТН может быть закодирована в виде, например, сигнала коэффициента заполнения с частотой 150 Гц, передающего целевой коэффициент заполнения для полевого транзистора (ПТ) ННД в ЭМН. Или же ЭМН может передавать КУТН через последовательный интерфейс, например, шину сети локальных контроллеров СЛК (CAN-bus) или шину локальной коммутируемой сети ЛКС (UN-bus). ЭМН принимает заданный командой коэффициент заполнения ПТ и осуществляет включение/выключение ПТ на той или иной частоте, например, 9.8 кГц. В результате происходит подача эффективного напряжения щеточному мотору постоянного тока насоса. Таким образом, если напряжение источника напряжения транспортного средства составляет 12В, а необходимое эффективное напряжение для подачи ННД - 6В, ПТ можно включать на 0.00005 секунд и выключать на 0.00005 секунд (то есть эксплуатировать с 50% коэффициентом заполнения). Ток ЭМН имеет определенное значение; ток мотора насоса, как правило, представляет собой ток, в среднем превышающий ток ЭМН в связи с циркуляцией тока через диод, когда ПТ выключен. (Мгновенный ток ЭМН по существу равен мгновенному току мотора насоса, когда ПТ включен. Когда ПТ выключен, мгновенный ток ЭМН равен нулю, при этом ток через катушку индуктивности мотора имеет некоторое положительное значение.) Электроэнергия в ЭМН поступает из аккумуляторной батареи транспортного средства, которая может представлять собой аккумуляторную батарею 12 В, а также из системы генератора переменного тока транспортного средства. Если не предпринимают никаких действий для «формирования тока» или «плавного пуска», ток ЭМН достигает пиковых значений от 30 до 35 ампер, например. Однако, если не подавать сразу полное шаговое напряжение полного напряжения аккумуляторной батареи/генератора переменного тока, можно уменьшить пиковое значение данного пускового тока, например, до уровня тока установившегося режима. Например, эффективное напряжение, подаваемое мотору насоса, можно формировать таким образом, чтобы выброс тока при пуске не превышал 10 ампер.

При эксплуатации ННД 208 в импульсном режиме эпюра давления подачи может быть пилообразной, как будет подробнее раскрыто на примере ФИГ. 3А-3С. Например, в импульсном режиме возможен быстрый рост давления до 6.5 бар с последующим линейным падением до 4.5 бар по мере расходования топлива. Несмотря на то, что данное изменение давления не может быть использовано в системах непосредственного впрыска, сведения о текущем давлении могут быть нужны в системах РВ.

В непрерывном режиме эксплуатации, управление ННД (например, регулирование уровня напряжения, подаваемого ННД) можно осуществлять по замкнутому контуру с обратной связью от одного или нескольких датчиков давления (например, датчиков 234, 235 и 236 давления) или по разомкнутому контуру независимо от данных обратной связи от датчика давления или без их учета. Аналогичным образом, в импульсном режиме эксплуатации, управлять ННД (например, регулировать уровень напряжения и/или коэффициент заполнения импульсов, подаваемых ННД) можно по замкнутому контуру с обратной связью от одного или нескольких датчиков давления (например, датчиков 234, 235 и 236 давления) или по разомкнутому контуру независимо от данных обратной связи от датчика давления или без их учета. При эксплуатации ННД 208 в импульсном режиме без обратной связи ННД можно эксплуатировать с питанием немного выше необходимого. При этом, несмотря на подачу ННД 208 питания немного выше необходимого во время во время эксплуатации в импульсном режиме без обратной связи, ННД может фактически потреблять значительно меньше энергии в импульсном режиме без обратной связи, чем при эксплуатации топливоподкачивающего насоса в непрерывном режиме.

На ФИГ. 1-2 представлены примеры конфигураций с относительным расположением различных компонентов. Если показано, что элементы непосредственно контактируют друг с другом или непосредственно соединены, то такие элементы могут называться непосредственно контактирующими или непосредственно соединенными, соответственно, по меньшей мере в одном примере. Аналогично, элементы, показанные соседними или смежными друг другу могут быть соседними или смежными друг другу соответственно, по меньшей мере в одном примере. Например, компоненты, находящиеся в поверхностном контакте друг с другом, могут называться находящимися в поверхностном контакте. Согласно другому примеру, элементы, расположенные отдельно друг от друга с некоторым промежутком между ними без других компонентов, могут так и называться, по меньшей мере в одном примере. Согласно иному примеру, элементы, показанные выше/ниже друг относительно друга, с противоположных сторон друг относительно друга или слева/справа друг относительно друга, могут так и быть обозначены, друг относительно друга. Кроме того, как показано на фигурах, самый высокий элемент или точка элемента может называться «верхом» компонента, а самый нижний элемент или точка элемента может называться «низом» компонента, по меньшей мере в одном примере. В контексте настоящей заявки, верх/низ, более высокий/более низкий выше/ниже, могут обозначать положения относительно вертикальной оси фигур и использоваться для описания расположения элементов на фигурах друг относительно друга. По существу, элементы, показанные выше других элементов, расположены вертикально выше других элементов, в одном примере. В ином примере, формы элементов, показанные на фигурах, могут называться имеющими такие формы (в частности, такие как круглые, прямые, плоские, изогнутые, сферические, скошенные, угловые или т.п.). Далее, элементы, показанные пересекающими друг друга, могут называться пересекающимися элементами или пересекающими друг друга, по меньшей мере в одном примере. Кроме того, элемент, показанный внутри другого элемента или показанный вне другого элемента, может так и называться, согласно одному примеру.

На ФИГ. 3А-3Е изображены графики изменений измеренного датчиком и фактического давлений подачи топливоподкачивающего насоса (например, ННД 208 с ФИГ. 2) во время импульсной эксплуатации в зависимости от времени. ФИГ. 3А иллюстрирует кривую, представляющую и измеренное датчиком давление подачи, и фактическое давление подачи во время импульсной эксплуатации, когда датчик давления, измеряющий давление подачи, функционирует надлежащим образом. ФИГ. 3В иллюстрирует две кривые, представляющие измеренное датчиком давление подачи и фактическое давление подачи, соответственно, во время импульсной эксплуатации с первым примером стратегии управления с обратной связью, когда датчик давления, измеряющий давление подачи, неисправен и выдает завышенные показания. ФИГ. 3С иллюстрирует две кривые, представляющие измеренное датчиком давление подачи и фактическое давление подачи, соответственно, во время импульсной эксплуатации с первым примером стратегии управления с обратной связью, когда датчик давления, измеряющий давление подачи, неисправен и выдает заниженные показания. ФИГ. 3D иллюстрирует две кривые, представляющие измеренное датчиком давление подачи и фактическое давление подачи, соответственно, во время импульсной эксплуатации со вторым примером стратегии управления с обратной связью, когда датчик давления, измеряющий давление подачи, неисправен и выдает завышенные показания. ФИГ. 3Е иллюстрирует две кривые, представляющие измеренное датчиком давление подачи и фактическое давление подачи, соответственно, во время импульсной эксплуатации со вторым примером стратегии управления с обратной связью, когда датчик давления, измеряющий давление подачи, неисправен и выдает заниженные показания.

Как видно из ФИГ. 3А-3Е, при подаче импульсов напряжения топливоподкачивающему насосу возникают давления подачи, образующие кривую с пилообразной эпюрой при построении графика по времени. В некоторых примерах во время импульсной эксплуатации топливоподкачивающего насоса в соответствии с первым примером стратегии управления с обратной связью, коэффициент заполнения импульсов, подаваемых топливоподкачивающему насосу (и, опционально, уровень напряжения питания) выбирают (например, заранее программируют в контроллере, динамически определяют в контроллере или устанавливают в контроллере в зависимости от параметров работы двигателя) так, чтобы при подаче каждого импульса напряжения питания топливоподкачивающему насосу происходил быстрый рост давления подачи до достижения необходимого пикового давления. При этом, в соответствии с вторым примером стратегии управления с обратной связью, топливоподкачивающему насосу подают заранее заданное высокое напряжение, если по результатам измерения будет установлено, что было достигнуто необходимое давление подачи впадины, а заранее заданное низкое напряжение (например, 0В или чуть выше 0В) подают топливоподкачивающему насосу, если по результатам измерения будет установлено, что достигнуто необходимое пиковое давление подачи, то есть измеренное датчиком давление подачи определяет длительность каждого импульса более высокого напряжения. Следует понимать, что можно использовать и другие стратегии управления с обратной связью без отступления от объема раскрываемого изобретения.

В примерах на ФИГ. 3А-3Е необходимое пиковое давление (штриховая линия 307) было выбрано ниже уставки давления клапана разгрузки давления (штриховая линия 302), а необходимое давление впадины (штриховая линия 305) было выбрано выше давления паров топлива (штриховая линия 304). Уставка давления и давление паров топлива могут представлять собой физические максимальное и минимальное давления топливной системы, соответственно. Например, как раскрыто выше на примере ФИГ. 2, уставка давления - это давление, при котором происходит открытие клапана разгрузки давления для стравливания давления из топливной системы (например, за счет возврата топлива в топливный бак). Кроме того, топливо находится в состоянии термодинамического равновесия между газовой и жидкой фазами, при этом пары топлива существуют при определенном давлении (например, давлении паров), зависящем от состава и температуры топлива. В отсутствие подачи дополнительного топлива топливоподкачивающим насосом, когда топливо впрыскивают топливными форсунками, давление подачи падает до давления паров топлива и не может падать дальше. Давление паров топлива может варьироваться от почти нулевого абсолютного давления при низких температурах окружающей среды до абсолютного давления 600+ кПа при повторных пусках из горячего состояния. Давление паров топлива - это минимальное давление, которое может быть достигнуто в топливной системе, пока в ней находится какой-либо количество жидкого топлива, что всегда имеет место в реальных транспортных средствах. В линии также может присутствовать нерастворенный воздух, в связи с чем давление немного превышает давление паров топлива, однако давление паров топлива все же задано в качестве минимального давления.

Включение питания мотора топливоподкачивающего насоса приводит к росту давления подачи, так что, при построении графика давления подачи по времени, он имеет вид направленной вверх линии. Когда мотор топливоподкачивающего насоса выключен, и напряжение, подаваемое топливоподкачивающему насосу, по существу равно 0В, и при этом происходит РВ или выкачивание топлива насосом НВ из данной зоны низкого давления топлива с постоянной скоростью, график давления подачи, отложенный во времени, имеет вид направленной вниз линии. Если расходование топлива (путем РВ или выкачивания насосом НВ) растет, возрастает наклон направленной вниз линии, и наоборот.

В примере графика 300 на ФИГ. 3А управление топливоподкачивающим насосом с обратной связью происходит надлежащим образом, и датчик давления, измеряющий давление подачи, выдает точные показания (например, исправен). Так как датчик давления выдает точные показания, выходной сигнал датчика давления точно отражает фактическое давление подачи. Соответственно, кривая 306 с пилообразной эпюрой отражает и выходной сигнал датчика давления, и фактическое давление подачи. Как показано, кривая 306 имеет пики 306а на уровне необходимого пикового давления (штриховая линия 307), которые ниже уставки давления 302 клапана разгрузки давления (тем самым обеспечивая запас между пиковым давлением и уставкой давления). Кривая 306 также имеет впадины 306b на уровне давления выше давления 304 паров топлива. При этом в других примерах необходимое пиковое давление может быть задано равным уставке давления, и/или может быть задан такой коэффициент заполнения импульсов, чтобы впадины кривой были равны давлению паров топлива.

В отличие от предыдущего, в примере графика 320 на ФИГ. 3В, датчик давления неисправен и выдает завышенные показания (кривая 309) по сравнению с фактическим давлением подачи (кривая 308). В данном примере реализуют первый пример стратегии управления с обратной связью. Соответственно, кривая 309 имеет ту же форму, что и кривая 308, но смещена вверх на графике, так как контроллер регулирует импульсы напряжения, подаваемые топливоподкачивающему насосу, в зависимости от (более высокого) измеренного датчиком давления подачи. А именно, контроллер снизил коэффициент заполнения импульсов напряжения, подаваемых топливоподкачивающему насосу, до значения ниже коэффициента заполнения, который был бы выбран, если бы датчик выдавал точные показания. В результате не происходит подача достаточного напряжения для достижения фактическим давлением подачи (кривая 308) необходимого пикового давления 307, и фактическое давление подачи падает относительно давления подачи при штатной работе датчика давления (например, представленного кривой 306 на ФИГ. 3А). Кроме того, в изображенном примере фактическое давление подачи упало до такой степени, что после подачи импульса напряжения топливоподкачивающему насосу во время впрыска топлива топливными форсунками, давление падает до давления паров топлива и остается на уровне давления паров топлива в течение некоторого периода (например, до того, как начнет вновь расти в связи с подачей следующего импульса напряжения), так что кривая 308 выглядит сглаженной в каждой впадине. Сглаживание впадины происходит из-за того, что фактическое давление не может упасть ниже давления 304 паров топлива, представляющего собой физический минимум системы. Данное сглаживание не соответствует давлению, характерному для фактического давления подачи, когда датчик функционирует исправно, причем фактическое давление подачи продолжает падать до тех пор, пока не происходит подача следующего импульса напряжения, в результате чего возникает резкий переход сигнала давления от спадающего фронта к нарастающему фронту при давлении впадины, например, так, что сигнал давления сохраняет минимальное значение в течение периода меньше порогового. Нормальные, заостренные впадины, которые образовались бы на кривой 308, если бы давление могло упасть ниже давления паров топлива, обозначены штриховыми линиями. Как и кривая 308, кривая 309 выглядит сглаженной в каждой впадине, но сглаживание возникает при измеренном давлении выше давления паров топлива из-за того, что датчик выдает завышенные показания.

В примере графика 330 на ФИГ. ЗС датчик давления в топливопроводе неисправен и выдает заниженные показания (кривая 311) по сравнению с фактическим давлением подачи (кривая 310). В данном случае также реализуют первый пример стратегии управления с обратной связью. Соответственно, кривая 311 имеет ту же форму, что и кривая 310, но смещена вниз на графике. В данном случае, контроллер регулирует импульсы напряжения, подаваемые топливоподкачивающему насосу, в зависимости от (более низкого) измеренного датчиком давления подачи посредством увеличения коэффициента заполнения импульсов напряжения, подаваемых топливоподкачивающему насосу, до значения выше коэффициента заполнения, который был бы выбран, если бы сигнал, выдаваемый датчиком давления, был точным. В результате фактическое давление подачи (кривая 310) в целом возрастает относительно давления подачи при штатной работе датчика давления (например, представленного кривой 306 на ФИГ. 3А). Поэтому напряжение, подаваемое ННД 208, выше, чем нужно для достижения необходимого пикового давления, что нежелательно, так как при этом падает эффективность и возрастает энергопотребление. Как показано, пики кривой 310 соответствуют давлению выше необходимого пикового давления 307. Кроме того, в изображенном примере фактическое давление подачи возросло настолько, что при подаче импульса напряжения топливоподкачивающему насосу, давление возрастает до уставки давления клапана разгрузки давления. Затем напряжение остается на уровне уставки давления в течение некоторого периода (например, до тех пор, пока вновь не начнет падать в связи с впрыском топлива топливными форсунками/перекачиванием насосом НВ), поэтому кривая 310 выглядит сглаженной в каждом пике. Это не соответствует давлению, характерному для фактического давления подачи, когда датчик функционирует исправно, причем фактическое давление подачи продолжает расти до тех пор, пока не произойдет расходование топлива за счет впрыска топлива в двигатель топливными форсунками, в результате чего возникает резкий переход сигнала давления от нарастающего фронта к спадающему фронту на уровне пикового давления, например, в связи с чем сигнал давления сохраняет максимальное значение в течение периода меньше порогового. Сглаживание пика обусловлено тем, что фактическое давление не может превысить уставку давления 302. Нормальные, несглаженные пики, которые возникали бы, если бы давление могло превысить уставку давления, обозначены штриховыми линиями. Как и кривая 310, кривая 311 выглядит сглаженной в каждом пике, но сглаживание происходит при измеренном давлении ниже уставки давления из-за заниженного показания датчика.

В контексте настоящего описания «сглаживание» измеренного датчиком давления подачи и фактического давления подачи означает событие, при котором кривая давления переходит от ненулевого наклона к нулевому наклону и сохраняет нулевой наклон (например, остается постоянной) дольше порогового периода. Например, сигнал измеренного датчиком давления может перейти от спадающего фронта к нулевому наклону, а затем к нарастающему фронту для впадины (как на ФИГ. 3В) или иным образом для пика (как на ФИГ. 3С), в каждом случае сохраняя нулевой наклон в течение порогового периода. Пороговый период может быть задан заранее при изготовлении двигателя и сохранен в долговременной памяти системы управления. Пороговый период также может быть пропорционален коэффициенту заполнения импульсов напряжения, подаваемых топливоподкачивающему насосу, и, в частности, может быть меньше длительности (ширины) каждого импульса напряжения. Сглаживание кривой давления может иначе именоваться «усечение кривой на пиках и впадинах» или «образование горизонтальных участков кривой» на максимальных и минимальных значениях.

В отличие от примеров графиков на ФИГ. 3В-3С, относящихся к импульсной эксплуатации ННД в соответствии с первым примером стратегии управления с обратной связью, примеры графиков на ФИГ. 3D-3E относятся к импульсной эксплуатации ННД в соответствии со вторым примером стратегии управления с обратной связью. В примере графика 340 на ФИГ. 3D датчик давления неисправен и выдает завышенные показания (кривая 313) по сравнению с фактическим давлением подачи (кривая 312). В данном примере реализуют второй пример стратегии управления с обратной связью. В начале кривой давление подачи падает, так как топливоподкачивающему насосу подают только минимальное напряжение (например, чуть выше 0), и происходит впрыск топлива. Если бы датчик давления функционировал исправно, он бы правильно измерил, что фактическое давление подачи достигло необходимого давления впадины, и в этот момент контроллер повысил бы напряжение, подаваемое топливоподкачивающему насосу, до более высокого напряжения. Однако, поскольку датчик давления выдает завышенные показания, контроллер не повышает напряжение, подаваемое топливоподкачивающему насосу, до более высокого напряжения, когда фактическое давление подачи достигает необходимого давления впадины; как показано, в то время измеренное датчиком давление подачи все еще выше необходимого давления впадины, поэтому не инициируют подачу топливоподкачивающему насосу импульсов более высокого напряжения. Таким образом, фактическое давление подачи продолжает падать до достижения измеренным датчиком давлением подачи необходимого давления впадины. В изображенном примере датчик давления завышает показания настолько, что фактическое давление подачи падает до давления паров топлива до того, как измеренное датчиком давление подачи упадет до необходимого давления впадины. Когда фактическое давление подачи достигнет давления паров топлива, оно не может падать дальше, в связи с чем остается постоянным на уровне давления паров топлива. Измеренное датчиком давление подачи также остается постоянным, но на более высоком значении, как показано. Так как более высокое значение выше необходимого давления впадины, контроллер не повышает напряжение, подаваемое топливоподкачивающему насосу, до более высокого напряжения, поэтому фактическое давление подачи остается постоянным на уровне давления паров топлива. Из-за этого двигатель может заглохнуть. Аналогичная проблема может возникнуть, если давление паров топлива выше значения давления паров топлива, сохраненного в контроллере. Например, если фактическое давление паров топлива увеличилось выше необходимого давления впадины (что может произойти из-за быстрого возрастания температуры топлива), измеренное датчиком давление не упадет до необходимого давления впадины, даже если датчик давления функционирует надлежащим образом. В данном случае контроллер опять не повысит напряжение, подаваемое ННД, до более высокого напряжения, так как ожидает падения давления подачи до необходимого давления впадины, в связи с чем двигатель может заглохнуть.

В примере графика 350 на ФИГ. 3Е датчик давления неисправен и выдает заниженные показания (кривая 315) по сравнению с фактическим давлением подачи (кривая 314). В данном примере реализуют второй пример стратегии управления с обратной связью. В начале кривой давление подачи падает, так как ННД подают только минимальное напряжение (например, чуть выше 0), и происходит впрыск топлива. Если бы датчик давления функционировал исправно, он бы правильно измерил, что фактическое давление подачи достигло необходимого давления впадины, в этот момент контроллер повысил бы напряжение, подаваемое ННД, до более высокого напряжения. Однако, поскольку датчик давления выдает заниженные показания, контроллер повышает напряжение, подаваемое ННД, до более высокого напряжения, когда измеренное датчиком давление подачи достигает необходимого давления впадины, что происходит до падения фактического давления подачи до необходимого давления впадины. Таким образом, фактическое давление подачи не достигает необходимого давления впадины, а начинает расти в связи с подачей ННД импульсов более высокого напряжения. В изображенном примере, датчик давления выдает настолько заниженные показания, что фактическое давление подачи возрастает до уставки давления клапана разгрузки давления до того, как измеренное датчиком давление подачи возрастет до необходимого пикового давления. Достигнув уставки давления клапана разгрузки давления, фактическое давление подачи не может расти дальше, в связи с чем остается постоянным на уровне уставки давления клапана разгрузки давления. Измеренное датчиком давление подачи также остается постоянным, но на более низком значении, как видно из графика. Так как данное более низкое значение ниже необходимого пикового давления, контроллер продолжает подавать ННД более высокое напряжение, поэтому фактическое давление подачи остается постоянным на уровне уставки давления клапана разгрузки давления. Это приводит к неблагоприятным последствиям в виде роста расходования топлива и сокращения срока службы топливной системы, так как давление подачи поддерживают на уровне выше того, что нужен при текущих параметрах работы двигателя.

В раскрытых выше примерах неисправности датчика датчик давления (например, датчик 234 или 235 с ФИГ. 2) может выдавать показания в пределах рабочего диапазона данного прибора, в связи с чем погрешность не будет выявлена способами, речь о которых шла выше. В отличие от них, согласно раскрываемому изобретению, сглаживание кривой давления подачи (например, давление подачи остается постоянным дольше порогового периода) может указывать на наличие неисправности датчика давления, даже если выходной сигнал датчика давления не выходит за пределы своего нормального рабочего диапазона, как раскрыто далее в настоящем описании. Более того, выявление такого сглаживания как такового может указывать на наличие неисправности датчика давления, в связи с чем определение других параметров (например, величин измеренного датчиком давления подачи) может быть ненужно. Это обеспечивает преимущество, состоящее в возможности упрощения процесса управления для диагностики датчика давления.

На ФИГ. 4 раскрыт пример алгоритма 400 для диагностики погрешности в пределах диапазона датчика давления, расположенного ниже по потоку от топливоподкачивающего насоса в топливной системе. Инструкции для осуществления алгоритма 400 и других раскрытых в настоящем описании алгоритмов (например, алгоритмов 500, 510, 530, 600, 700 и 1100) может реализовывать контроллер (например, контроллер 12 с ФИГ. 1) в соответствии с инструкциями в долговременной памяти контроллера и во взаимосвязи с сигналами от датчиков двигателя, например датчиков, раскрытых выше на примерах ФИГ. 1-2. При осуществлении раскрытых в настоящем описании алгоритмов контроллер может направлять сигналы различным исполнительным механизмам двигателя для регулирования его работы, как раскрыто ниже.

На шаге 402 алгоритм предусматривает осуществление управления импульсами напряжения, подаваемыми топливоподкачивающему насосу, по замкнутому контуру с обратной связью. Управление с обратной связью импульсами напряжения предусматривает получение контроллером данных обратной связи от датчика давления ниже по потоку от топливоподкачивающего насоса (например, датчика 234 или 235 давления с ФИГ. 2) и регулирование напряжения, подаваемого топливоподкачивающему насосу (например, посредством регулирования исполнительного механизма топливоподкачивающего насоса) в зависимости от данных обратной связи от датчика давления. Управление с обратной связью можно осуществлять в соответствии с первым или вторым примерами стратегии управления с обратной связью, раскрытыми в настоящем описании, или другой стратегией управления.

На шаге 404 алгоритм предусматривает определение того, выполнены ли условия для запуска диагностики погрешности в пределах диапазона датчика давления. В число условий для запуска может входить наличие выходного сигнала датчика давления в пределах заранее заданного нормального рабочего диапазона. Например, если датчик давления неисправен и его выходной сигнал выходит за пределы нормального рабочего диапазона (например, имеет место погрешность за пределами диапазона датчика давления), диагностика погрешности в пределах диапазона не нужна. При возникновении погрешности за пределами диапазона в контроллере может быть установлен соответствующий флаг бортовой диагностики БД (OBD), поэтому определение того, выполнены ли условия для запуска диагностики погрешности в пределах диапазона, может включать в себя проверку состояния этого флага БД. В число условий для запуска также могут входить работа двигателя в установившемся режиме и/или температура двигателя (например, температура охлаждающей жидкости двигателя) выше порога. Если условия для запуска не выполнены, например из-за наличия погрешности за пределами диапазона датчика, алгоритм завершают. В противном случае алгоритм следует на шаг 406.

На шаге 406 алгоритм предусматривает измерение давления подачи топливоподкачивающего насоса посредством датчика давления. Оно может включать в себя непрерывное измерение давления подачи топливоподкачивающего насоса в течение всего времени работы двигателя. После шага 406 алгоритм следует на шаг 408.

На шаге 408 алгоритм предусматривает отслеживание контроллером измеренного датчиком давления подачи на предмет сглаживания, например, согласно алгоритму на ФИГ. 7, раскрытому ниже.