Способ и устройство управления двигателем внутреннего сгорания - RU2264551C2

Код документа: RU2264551C2

Чертежи

Описание

Уровень техники

Настоящее изобретение относится к способу и устройству управления двигателем внутреннего сгорания (ДВС).

Из DE 4033049 известны способ и устройство контроля датчика, измеряющего положение исполнительного органа регулятора расхода, и контроля самого этого регулятора расхода. Согласно описанному в указанной публикации способу при обесточенном регуляторе расхода проверяют, выдает ли датчик перемещения иглы или иной соответствующий датчик выходной сигнал.

Известны и иные способы, предусматривающие проверку между собой различных сигналов на достоверность.

В известных системах проблематичной является проверка на достоверность прежде всего характеризующего количество впрыскиваемого топлива сигнала его сравнением с другими сигналами, поскольку в современных системах часто предусматривают дополнительные процессы впрыскивания топлива, не оказывающие никакого влияния на развиваемый ДВС крутящий момент. При этом речь идет, например, о процессах предварительного впрыскивания, осуществляемых до процесса основного впрыскивания, и процессах довпрыскивания, используемых для снижения токсичности отработавших газов (ОГ) или регенерации фильтров и/или каталитических нейтрализаторов.

Преимущества изобретения

Согласно изобретению предлагается определять на основании первой величины, характеризующей количество впрыскиваемого топлива, и второй величины, характеризующей угловое положение, в котором осуществляется дозирование этого количества топлива на впрыскивание, третью величину, характеризующую развиваемый ДВС крутящий момент. Помимо этого на основании четвертой величины, характеризующей задаваемое водителем управляющее воздействие, предлагается определять пятую величину, характеризующую задаваемый водителем крутящий момент. Эти третью и пятую величины затем подвергают обработке и анализу для проверки на наличие неисправностей. Предлагаемый в изобретении способ позволяет надежно и точно выявлять неисправности, возникающие прежде всего в системе дозирования топлива и/или регистрации задаваемого водителем управляющего воздействия. При этом особое преимущество состоит в том, что в процессе управления двигателем учитывается вторая величина, характеризующая угловое положение коленчатого вала или распределительного вала в момент впрыскивания. Благодаря этому появляется возможность учитывать влияние впрыснутого топлива на развиваемый ДВС крутящий момент. В качестве второй величины предпочтительно использовать заданное или фактическое значение, характеризующее начало впрыскивания, начало подачи топлива, начало подачи управляющего сигнала или иную соответствующую величину.

В качестве первой величины наиболее предпочтительно использовать длительность подачи управляющего воздействия или сигнала на выходной каскад электромагнитного клапана или электромагнитной клапанной форсунки либо пьезоэлектрического привода. Использование в качестве первой величины длительности подачи управляющего сигнала на выходной каскад позволяет контролировать работоспособность всего блока управления.

В качестве четвертой величины наиболее предпочтительно использовать величину, соответствующую положению определенного органа или элемента управления. Благодаря этому появляется возможность выявлять неисправности и в системе обработки выходных сигналов такого органа или элемента управления.

Согласно еще одному предпочтительному варианту неисправность выявляют в том случае, если рассогласование между третьей и пятой величинами превышает некоторое пороговое значение. Подобный подход позволяет выявлять неисправности во всей цепи передачи сигналов системы управления. При этом речь идет прежде всего о неисправностях, возникающих в системе обработки входных величин, а также в системе вычисления и определения выходных величин.

Проведение проверки на наличие неисправностей только в определенных рабочих режимах позволяет, с одной стороны, снизить соответствующие затраты. С другой стороны, появляется возможность более точного выявления неисправностей, поскольку в рабочих режимах, в которых невозможно обеспечить получение однозначных результатов, проверка на наличие неисправностей не проводится.

Другие предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы изобретения.

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

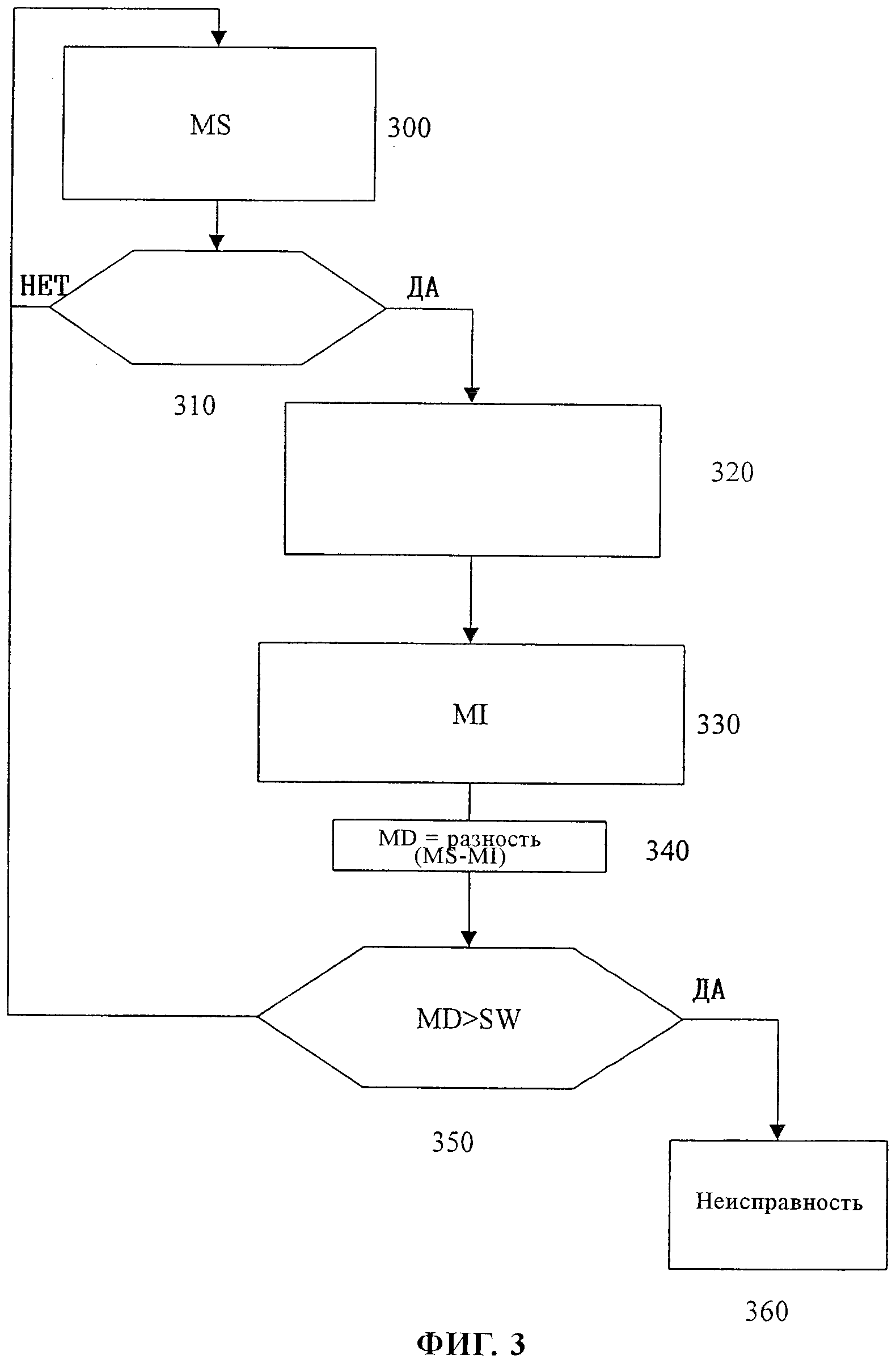

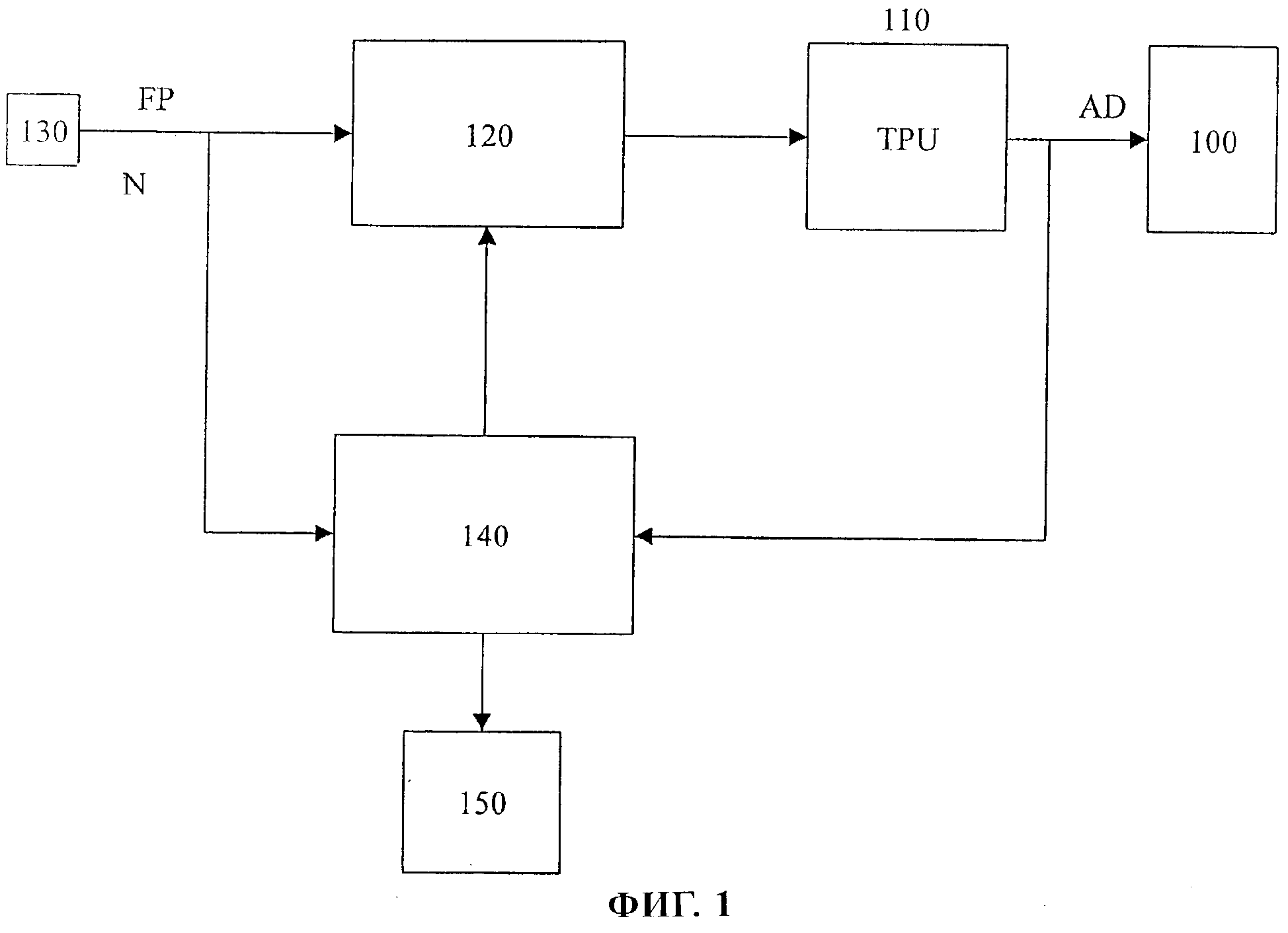

на фиг.1 - схема предлагаемого в изобретении устройства,

на фиг.2 - более подробная схема предлагаемого в изобретении устройства и

на фиг.3 - блок-схема, поясняющая предлагаемый в изобретении способ.

Описание вариантов осуществления изобретения

Ниже предлагаемый в изобретении способ поясняется на примере управления дизельным двигателем. Однако предлагаемый в изобретении способ не ограничен его использованием только применительно к дизельному двигателю. Более того, такой способ может использоваться и применительно к ДВС иных типов, при работе которых существует зависимость между количеством впрыскиваемого топлива и развиваемым ДВС крутящим моментом, соответственно применительно к системам, в которых существует определенная зависимость между количеством впрыскиваемого топлива и иной контролируемой величиной.

На фиг.1 показаны основные компоненты устройства управления ДВС. Позицией 100 при этом обозначен исполнительный или регулирующий орган. Этим исполнительным органом 100 определяется (регулируется) количество впрыскиваемого в ДВС топлива. При этом речь предпочтительно идет об электромагнитном клапане или электромагнитной клапанной форсунке либо о пьезоэлектрическом приводе. В зависимости от длительности управляющего сигнала, подаваемого на исполнительный орган, им дозируется определенное количество топлива, впрыскиваемого в камеру сгорания не показанного на чертеже ДВС.

Управляющие сигналы подаются на исполнительный орган 100 от обозначенного как TPU блока 110. При этом такой TPU-блок выдает сигналы, которыми определяются начало и окончание впрыскивания. Эти управляющие сигналы преобразуются не показанным на чертеже выходным каскадом исполнительного органа в управляющие сигналы, предназначенные для управления различными переключательными звеньями.

С этой целью в TPU-блок 110 от блока 120 управления поступают соответствующие сигналы. Блоком 120 управления обрабатываются выходные сигналы различных датчиков 130, например сигналы, характеризующие задаваемое водителем управляющее воздействие FP, частоту вращения N вала ДВС и иные рабочие параметры двигателя либо параметры, характеризующие различные внешние факторы.

Помимо этого предусмотрен контрольный блок 140, в который поступают выходные сигналы различных датчиков, а также выходные сигналы TPU-блока. Соответствующие сигналы, выдаваемые этим контрольным блоком 140, поступают в блок 120 управления и предпочтительно также на индикатор 150. В другом варианте управлять работой индикатора 150 может также непосредственно блок 120 управления.

Рассмотренное выше устройство работает следующим образом. Блок 120 управления исходя из различных рабочих параметров, прежде всего частоты вращения вала ДВС и задаваемого водителем управляющего воздействия, вычисляет момент, в которой должно произойти впрыскивание топлива, и количество впрыскиваемого топлива. После этого соответствующее количество топлива дозируется на впрыскивание исполнительным органом 100 ДВС, который в результате развивает необходимый крутящий момент.

Помимо впрыскивания "основного" количества топлива, дозируемого для создания необходимого крутящего момента, в каждом или в отдельных циклах дозирования топлива в камеры сгорания ДВС дозируется дополнительное количество топлива. Так, например, для снижения уровня шума перед дозированием основного количества топлива может быть предусмотрено предварительное впрыскивание топлива. Кроме того, после впрыскивания основного количества топлива может быть предусмотрено довпрыскивание топлива. Целью подобного довпрыскивания топлива в камеру сгорания является, в частности, добавление к ОГ углеводородов, которые в свою очередь позволяют повысить температуру ОГ. Помимо этого такие углеводороды могут инициировать в установленном после ДВС каталитическом нейтрализаторе или сажевом фильтре протекание химических реакций, необходимых для поддержания работоспособности такого каталитического нейтрализатора и/или сажевого фильтра.

Именно такое довпрыскивание топлива, необходимое для работы систем снижения токсичности ОГ, не оказывает никакого влияния на развиваемый ДВС крутящий момент. При этом иные процессы впрыскивания дополнительного количества топлива лишь незначительно увеличивают развиваемый ДВС крутящий момент.

В контрольном блоке 140 обрабатываются входные сигналы блока 120 управления. В этот контрольный блок 140 поступают прежде всего значения, выдаваемые датчиком положения педали акселератора. При этом речь идет прежде всего о выходном сигнале аналого-цифрового преобразователя датчика 130 положения педали акселератора. Помимо этого контрольным блоком 140 обрабатывается также последнее из зарегистрированных значений, например длительность подачи управляющего воздействия, и предпочтительно независимо от стандартной системы количественного регулирования выполняются вычисления, связанные с проверкой таких значений на достоверность. Так, например, если величина, характеризующая положение педали акселератора, и величина, характеризующая длительность подачи управляющего воздействия или сигнала, принимают большие значения, то эти значения расцениваются как достоверные.

Для реализации подобного способа требуется согласованный с системой впрыскивания подход, поскольку контрольным блоком 140 должно учитываться, например, наличие довпрыскивания в соответствующих режимах работы двигателя. В соответствии с этим контрольный блок 140 и прежде всего процесс осуществляемой им проверки на достоверность необходимо согласовывать с индивидуальными особенностями системы впрыскивания.

Согласно изобретению независимо от конкретной системы впрыскивания через определенный интерфейс поступают данные о каждом из процессов впрыскивания, совершенных при повороте коленчатого вала на угол в 720°. С этой целью для каждого цилиндра и для каждого процесса впрыскивания сохраняется величина, соответствующая количеству впрыснутого топлива, а также величина, соответствующая угловому положению коленчатого вала, в котором происходило впрыскивание. При наличии такой информации можно определять величины развиваемого поршнем цилиндра крутящего момента и проверять их на достоверность сравнением с другими входными величинами.

При наличии подобного унифицированного интерфейса с конкретной системой впрыскивания требуется согласовывать только процесс определения углового положения и количества впрыскиваемого топлива. Процесс же проверки на достоверность может быть однотипным для всех систем. Помимо этого собранные данные используются для вычисления фактически развиваемой двигателем мощности. Подобное вычисление осуществляется на основании известного углового положения коленчатого вала и расхода топлива.

Более подробно рассмотренный выше метод контроля поясняется со ссылкой на фиг.2. При этом рассмотренные выше при описании фиг.1 элементы обозначены на фиг.2 теми же позициями. Выходной сигнал TPU-блока 110 поступает в блок 200, которым условно обозначена таблица, а из него поступает в блок 210 определения крутящего момента. Выходной сигнал блока 210 определения крутящего момента поступает через сумматор 220 крутящих моментов в логический элемент 230, соответствующий выходной сигнал которого в свою очередь подается на индикатор 150, соответственно в блок 120 управления. На второй вход логического элемента 230 поступает выходной сигнал блока 240, в виде которого условно обозначена многопараметровая характеристика крутящего момента и в который в качестве входных величин поступают выходные сигналы FP и N датчиков 130.

Рассмотренное выше устройство работает следующим образом. Оценка индикаторного крутящего момента основана на величине, характеризующей количество дозированного на впрыскивание топлива, а также на величине, характеризующей угловое положение коленчатого вала, в котором на впрыскивание дозируется необходимое количество топлива. С этой целью из соответствующих регистров TPU-блока 110 предпочтительно считывать значения, соответствующие началу впрыскивания и длительности впрыскивания. Однако вместо длительности впрыскивания можно также использовать величину, соответствующую тому углу, на который за время впрыскивания повернется коленчатый вал. Значением, которое соответствует началу впрыскивания, задается тот момент времени, соответственно то угловое положение коленчатого вала, в который, соответственно в котором осуществляется впрыскивание. Длительностью впрыскивания определяется продолжительность процесса впрыскивания топлива, соответственно угол, на который за время впрыскивания поворачивается коленчатый вал.

При этом из блока 110 могут считываться фактические значения начала и длительности впрыскивания или же значения, соответствующие тем моментам времени или тем угловым положениям, в которые, соответственно в которых на исполнительный орган выдается соответствующий управляющий сигнал. На основании длительности впрыскивания определяется количество впрыскиваемого топлива. При определении количества впрыскиваемого топлива, основанном на длительности подачи управляющего воздействия или сигнала на исполнительный орган, учитывается, например, тот факт, что длительность подачи управляющего воздействия или сигнала на исполнительный орган превышает фактическую длительность впрыскивания. Рассчитанное для каждого процесса впрыскивания количество впрыскиваемого топлива записывается в таблицу 200 отдельно для каждого цилиндра совместно со значением того углового положения коленчатого вала, которое соответствует началу подачи на исполнительный орган управляющего воздействия или сигнала. В этой таблице содержится информация о всех процессах ("событиях") впрыскивания топлива в один цилиндр ДВС, произошедших при повороте коленчатого вала на угол в 720°. В качестве идентификационного признака в таблице дополнительно хранится также номер цилиндра. С целью обеспечить целостность данных предусмотрен счетчик, показание которого увеличивается при каждой операции записи в таблицу данных о последнем из произошедших процессов впрыскивания (о последнем событии). Для каждого цилиндра путем табличного представления данных создается сообщение, управляемое операционной системой. Тем самым исключаются конфликты доступа, обусловленные одновременной обработкой данных. Помимо этого использование табличного представления данных позволяет простым путем решить проблему согласования необходимого объема памяти с требуемым количеством цилиндров. Процесс определения по таблице количества впрыскиваемого топлива, а также соответствующего ему начала впрыскивания предпочтительно синхронизировать с вращением коленчатого вала, т.е. синхронизировать с его различными угловыми положениями.

Таблица 200 образует своего рода интерфейс между системой управления и системой контроля. При этом сообщение, создаваемое путем табличного представления данных, является идентичным для всех систем впрыскивания.

В блоке 210 определения крутящего момента на основании этих данных для каждого цилиндра вычисляется индикаторный крутящий момент, значение которого передается в сумматор 220 крутящих моментов. Этим сумматором 220 крутящих моментов с синхронизацией во времени вычисляются суммированные значения индикаторного крутящего момента для всех цилиндров. С выхода этого сумматора 220 крутящих моментов выдается, таким образом, значение индикаторного крутящего момента, определенное в течение соответствующего периода выборки значений.

Одновременно с этим на основании положения FP педали акселератора и частоты вращения N вала двигателя с помощью многопараметровой характеристики 240 крутящего момента определяется величина, характеризующая задаваемое водителем управляющее воздействие. Эта величина и величина, характеризующая индикаторный крутящий момент, проверяются логическим элементом 230 на достоверность, при этом наличие рассогласования классифицируется как неисправность и на индикатор 150 предпочтительно выводится соответствующая информация.

Вместо многопараметровой характеристики 240 крутящего момента при вычислениях можно также использовать соответствующую математическую формулу. Помимо этого наряду с величинами, характеризующими положение педали акселератора и частоту вращения, могут использоваться и иные величины.

На фиг.3 показана блок-схема, иллюстрирующая последовательность выполнения операций при осуществлении рассмотренного выше способа. На первом шаге 300 на основании частоты вращения и положения FP педали акселератора вычисляется заданное значение крутящего момента MS. Затем на шаге 310 проверяется наличия рабочих режимов, в которых возможна проверка значений на достоверность. При отсутствии подобных рабочих режимов происходит возврат к шагу 300.

При наличии же одного из таких рабочих режимов осуществляется переход к шагу 320, на котором определяется индикаторный крутящий момент для каждого отдельного цилиндра. С этой целью длительность подачи управляющего воздействия или сигнала подвергается взвешиванию умножением на весовой коэффициент, соответствующий угловому положению коленчатого вала, и таким путем для каждого процесса впрыскивания определяется соответствующий ему индикаторный крутящий момент. Такой индикаторный крутящий момент предпочтительно определять для каждого процесса впрыскивания, т.е. для предварительного впрыскивания, основного впрыскивания и довпрыскивания. Значения, соответствующие количеству дозированного на довпрыскивание топлива, предпочтительно умножать на нулевой весовой коэффициент, поскольку они не оказывают никакого влияния на развиваемый двигателем крутящий момент. Исходя из длительности подачи управляющего воздействия или сигнала при основном впрыскивании, соответственно при предварительном впрыскивании в соответствии с заданной функциональной зависимостью определяется индикаторный крутящий момент, соответствующий каждому из указанных процессов впрыскивания.

На следующем шаге 330 отдельные значения индикаторного крутящего момента подвергаются интегрированию по нескольким отдельным процессам впрыскивания и/или, что предпочтительно, по нескольким цилиндрам и на основании полученного результата определяется фактический крутящий момент MI. После этого на шаге 340 вычисляется величина разности между заданным значением крутящего момента MS и фактическим значением крутящего момента MI. Затем осуществляется переход к шагу 350, на котором проверяется, не превышает ли полученная разность MD между заданным и фактическим значениями крутящего момента некоторого порогового значения SW. Если указанная разность меньше порогового значения, то осуществляется возврат к шагу 300.

Если же разность MD между заданным и фактическим значениями крутящего момента превышает пороговое значение, то осуществляется переход к шагу 360, на котором выявляется неисправность. Пороговое значение SW следует задавать с таким расчетом, чтобы при определении крутящего момента возможно имеющиеся допустимые отклонения величин от номинальных значений не привели к ошибочному выявлению фактически отсутствующей неисправности и тем самым к ошибочному срабатыванию системы в ответ на фактически отсутствующую неисправность.

Реферат

Изобретение относится к двигателестроению, в частности к способу и устройству управления двигателем внутреннего сгорания. Изобретение позволяет надежно и точно выявлять неисправности в системе дозирования топлива и/или регистрации задаваемого водителем управляющего воздействия. В способе управления двигателем внутреннего сгорания (ДВС) на основании первой величины, характеризующей количество впрыскиваемого топлива, и второй величины, характеризующей угловое положение, в котором осуществляется дозирование этого количества топлива на впрыскивание, определяют третью величину, характеризующую развиваемый ДВС крутящий момент. На основании четвертой величины, характеризующей задаваемое водителем управляющее воздействие, определяют пятую величину, характеризующую задаваемый водителем крутящий момент, и третью и пятую величины подвергают обработке и анализу для проверки на наличие неисправностей. Первая величина соответствует длительности подачи управляющего воздействия или сигнала на выходной каскад, прежде всего на электромагнитный клапан или электромагнитную клапанную форсунку либо на пьезоэлектрический привод. Вторая величина соответствует тому угловому положению коленчатого вала, в котором происходит впрыскивание. Четвертая величина соответствует положению органа или элемента управления. Неисправность выявляют в том случае, если рассогласование между третьей и пятой величинами превышает некоторое пороговое значение. Проверку на наличие неисправности осуществляют только в определенных рабочих режимах. Устройство управления ДВС имеет средства, позволяющие осуществить способ. 2 н. и 5 з.п. ф-лы, 3 ил.

Комментарии