Способ управления насосным узлом - RU2362039C2

Код документа: RU2362039C2

Чертежи

Описание

В настоящей заявке испрашивается приоритет по предварительной заявке на патент США №60/649708, поданной 2 февраля 2005 года, которая включена в настоящее описание посредством отсылки. Настоящая заявка также основана на сопутствующей заявке на патент США №09/641325, поданной 18 августа 2000, по которой был выдан патент США №6398511, на заявке на патент США №10/153370, поданной 21 мая 2002; на заявке на патент США №10/675609, поданной 30 сентября 2003 года; на заявке на патент США №09/528766, поданной 17 марта 2000 года, по которой выдан патент США №6966760; на заявке патент США №11/196379, поданной 4 августа 2005 года, и на международной заявке на патент PCT/US01/47300, поданной 3 декабря 2001 года, все из которых включены в настоящее описание посредством ссылки.

Предпосылки создания изобретения

Область изобретения

Настоящее изобретение по существу относится к устройству для нагнетания текучих сред и к способу управления этим устройством.

Описание предшествующего уровня техники

Для вытеснения текучих сред под давлением был разработан широкий ряд насосов с электрическим приводом. Например, в некоторых системах впрыска топлива топливо вытесняется поршневым насосом, который приводится в действие электрическим током, поступающим от источника, обычно от электрической системы транспортного средства. В одной конструкции топливного насоса такого типа в корпусе соленоида расположена катушка с воздушным зазором, создающим магнитное сопротивление, и в корпусе подвижно установлен якорь, прикрепленный к направляющей трубке. На катушку соленоида может подаваться питание для принудительного перемещения якоря в сторону воздушного зазора, создающего магнитное сопротивление в магнитной цепи, определенной вокруг катушки соленоида. Направляющая трубка перемещается вместе с якорем, входя в насосное отделение и выходя из него. За счет возвратно-поступательного перемещения направляющей трубки в насосное отделение и из него текучая среда во время работы втягивается в насосное отделение и выдавливается из него.

В насосах описанного выше типа якорь и направляющая трубка обычно возвращаются в исходное положение под действием одной или более смещающей пружины. Когда с насосом соединена форсунка впрыска топлива, может применяться дополнительная смещающая пружина для возврата форсунки в исходное положение. После прерывания подачи питания на катушку комбинация смещающих пружин возвращает весь приводной узел в исходное положение. Время цикла такого устройства является суммой времени, требуемого для сжимающего хода во время подачи питания на катушку соленоида, когда приводной узел перемещается в смещенное положение, и времени, необходимого для возврата якоря и направляющей трубки в исходное положение для следующего сжимающего хода. Частота вращения двигателя по существу является функцией расхода топлива, подаваемого в камеру сгорания. Увеличение частоты вращения двигателя сокращает продолжительность каждого цикла сгорания. Таким образом, если нужно увеличить частоту вращения двигателя, система подачи топлива должна подавать требуемые объемы топлива для каждого цикла сгорания с все увеличивающейся скоростью.

Когда такие насосы используются в тяжелых условиях, например для подачи топлива в камеры сгорания двигателей внутреннего сгорания, время цикла может быть очень коротким. Временем цикла называется количество времени, требуемого для закачки топлива в форсунку, впрыска топлива в камеру сгорания и возврата в исходное положение для того, чтобы вновь начать цикл. Для топливных форсунок время цикла обычно короткое. Например, в форсунках, используемых в системах непосредственного впрыска топлива, время цикла может достигать 0,01 с. Это значит, что форсунки способны загружаться топливом, впрыскивать топливо в камеру сгорания и подготовиться к последующему циклу 100 раз в секунду. Хотя такое время цикла представляется очень коротким, часто требуется по возможности сократить это время, когда возможно.

Более того, для оптимизации характеристик двигателя в меняющихся эксплуатационных условиях важную роль могут играть повторяемость и точность в начале и в конце цикла рабочего хода насоса. Хотя время цикла можно уменьшить, поставив более мощные возвратные пружины для возврата поршневого приводного узла в исходное положение, такие пружины создают вредный эффект, увеличивая силу, противодействующую поршневому приводному узлу при включении соленоида. Таким образом, такую силу необходимо преодолеть соответственно увеличенной силой, возникающей при подаче питания на соленоид. Однако в некоторой точке увеличенный ток, необходимый для создания такой силы, станет нежелательным из-за ограничений, налагаемых электрическими элементами, и из-за дополнительной теплоты, создаваемой электрическими потерями.

В высокоэффективных двигателях, например таких, которые используются в мотоциклах и снегоходах, частота вращения двигателя может достигать очень высоких величин, что означает очень короткое время цикла. Для достижения этого якорь и направляющую трубку необходимо возвращать в исходное положение очень быстро. Это значит, что якорь и направляющая трубка возвращаются в исходное положение с относительно высокой скоростью. Когда якорь ударяется в корпус с большой скоростью, сила удара заставляет якорь отскакивать, что означает, что сила удара заставит якорь отойти от корпуса, прежде чем он будет вытолкнут в исходное положение смещающей силой пружины. Это может привести к тому, что якорь будет находиться в неправильном исходном положении в начале следующего цикла впрыска, что снизит точность работы форсунки.

С другой стороны, в последние годы был значительно понижен уровень шума, создаваемого двигателями. Это привело к тому, что теперь шумы, которые раньше были не слышны, особенно при низких оборотах двигателя, теперь становятся слышимыми. Одним таким звуком является "щелкающий" звук, генерируемый форсункой, когда якорь ударяется в корпус, возвращаясь в исходное положение. Этот "щелкающий" звук может быть неприемлем для пользователя такого двигателя. Эта ситуация также может стать проблематичной и в применениях, где линейный поршневой насос используется в других устройствах, генерирующих относительно небольшой шум.

Ввиду вышеописанных проблем имеется потребность не только управлять началом рабочего хода цикла насоса, но и окончанием рабочего хода цикла насоса, чтобы попытаться справиться с одной или более из вышеописанных проблем.

Таким образом, имеется потребность в улучшенном способе нагнетания текучей среды в линейном поршневом насосе. Особая потребность имеется в улучшенном способе обеспечения короткого времени цикла в насосах для текучей среды, одновременно сохраняя или даже улучшая точность насоса для текучей среды.

Имеется также потребность в способе уменьшения шума, создаваемого линейным поршневым насосом для текучей среды.

Краткое описание изобретения

Согласно настоящему изобретению предлагается способ нагнетания текучих сред в конструкции поршневого насоса, предназначенного для удовлетворения одной и предпочтительно всех из этих потребностей. Способ особенно хорошо пригоден для использования в системах подачи топлива, таких как системах впрыска топлива в камеру сгорания. Система нагнетания обладает существенными преимуществами перед известными конструкциями, включая уменьшение времени цикла и т.д.

Способ основан на нагнетающем узле, содержащем, по меньшей мере, один постоянный магнит и, по меньшей мере, один узел катушки, одна из которых образует, по меньшей мере частично, приводной узел. Узел катушки может получать питание циклически от приводной цепи для создания возвратно-поступательных перемещений приводного узла, который может быть прикреплен непосредственно к катушке.

Приводной узел может входить в нагнетающую секцию и создавать изменения давления текучей среды, входя в эту нагнетающую секцию и выходя из нее, совершая возвратно-поступательные перемещения. Клапаны, такие как обратный клапан в нагнетающей секции, срабатывают под воздействием этих изменений давления, позволяя засасывать текучую среду в эту нагнетающую секцию и выталкивать текучую среду из нее.

Более конкретно, приводной узел имеет узел катушки, совершающей возвратно-поступательные перемещения, на которую от приводной цепи подают управляющие сигналы чередующейся полярности. Структура постоянного магнита приводной секции создает магнитное поле, которое взаимодействует с электромагнитным полем, создаваемым во время подачи управляющих сигналов на катушку. В зависимости от полярности управляющих сигналов, подаваемых на катушку, сила прилагается к катушке в одном из двух направлений. В приводной цепи используется накопительный конденсатор и несколько переключателей для захвата энергии катушки, совершающей возвратно-поступательные перемещения, когда приводной узел перемещается вниз. Этот заряд используется, когда конденсатор разряжается, тем самым меняя полярность тока, текущего через катушку, на противоположную и возвращая приводной узел вверх в исходное положение. Приводной элемент передает движение катушки элементу насоса, который совершает возвратно-поступательные перемещения вместе с катушкой для всасывания текучей среды в камеру насоса и выталкивания текучей среды при каждом цикле насоса.

Согласно одному варианту настоящего изобретения предлагается способ перемещения нагнетающего узла, который уменьшает щелкающий шум, генерируемый линейным поршневым насосом для текучей среды.

Согласно другому варианту настоящего изобретения предлагается способ перемещения нагнетающего узла, который уменьшает скорость удара между приводным узлом и корпусом линейного поршневого насоса для текучей среды, что повышает точность насоса при работе в коротких циклах.

Согласно следующему варианту настоящего изобретения предлагается способ управления топливной форсункой для двигателя внутреннего сгорания в широком диапазоне частот вращения двигателя.

Следует отметить, что некоторые варианты настоящего изобретения могут охватывать более чем один аспект.

Настоящее изобретение относится к способу перемещения нагнетающего узла, например такого, который описан выше. На первом этапе через узел катушки пропускают первый ток в первом направлении для смещения приводного узла из исходного положения для создания первого хода нагнетания. Затем приводной узел возвращают в исходное положение, создавая второй ход нагнетания. В некоторой точке рядом с концом второго хода нагнетания через узел катушки пропускают второй ток в первом направлении, чтобы затормозить приводной узел до того, как он достигнет исходного положения.

Настоящим изобретением предусмотрена возможность подачи на узел катушки третьего тока во втором направлении, чтобы обеспечить возврат или способствовать возврату приводного узла в исходное положение.

Настоящее изобретение также направлено на способ управления топливной форсункой для двигателя внутреннего сгорания. Способ включает обеспечение контроллера, который управляет топливной форсункой, подавая включающие сигналы на приводной узел. Комбинация включающих сигналов известна как форма сигнала. Контроллер впрыска выдает форму сигнала, наиболее соответствующую эксплуатационным условиям двигателя, и может подавать разные формы сигнала, если эксплуатационные условия двигателя меняются.

Более конкретно, на первом этапе обеспечивают контроллер, который подает сигналы определенной формы на приводной узел топливной форсунки для управления перемещением приводного узла. Сигналы определенной формы состоят, по меньшей мере, из одного первого, второго и третьего включающих сигналов. Первый включающий сигнал смещает приводной узел из исходного положения для создания первого хода нагнетания. Второй включающий сигнал возвращает приводной узел в исходное положение для создания второго хода нагнетания. Третий включающий сигнал замедляет нагнетающий узел перед тем, как он достигнет исходного положения. Первая форма сигнала, состоящая из первого и третьего включающих сигналов, подается на приводной узел в первом диапазоне частот вращения двигателя. Вторая форма сигнала, состоящая из первого и второго включающих сигналов, подается на приводной узел во втором диапазоне частот вращения двигателя, который выше первого диапазона.

Настоящее изобретение предусматривает возможность включения во вторую форму сигнала третьего включающего сигнала.

Настоящее изобретение также предусматривает возможность подачи на приводной узел третьей формы сигнала, содержащей первый, второй и третий включающие сигналы, в третьем диапазоне частот вращения двигателя, который выше второго диапазона.

Таким образом, согласно одному варианту предложен способ перемещения насосного узла, включающий следующие этапы, на которых: (а) подают питание на узел катушки для перемещения приводного узла из исходного положения к включенному положению для создания, по меньшей мере частично, первого хода нагнетания, (b) возвращают приводной узел в исходное положение для создания, по меньшей мере частично, второго хода нагнетания, (с) во время возврата приводного узла в исходное положение подают питание на узел катушки для торможения приводного узла до того, как он достигнет исходного положения.

Предпочтительно, этап (а) осуществляют путем подачи на узел катушки первого тока в первом направлении.

Предпочтительно, этап (с) осуществляют путем подачи на узел катушки второго тока в первом направлении.

Предпочтительно, этап (b) осуществляют, по меньшей мере частично, смещающей пружиной.

Предпочтительно, этап (b) дополнительно осуществляют посредством этапа, на котором подают на узел катушки третий ток во втором направлении для облегчения возврата приводного узла в его исходное положение.

Предпочтительно, третий ток течет от конденсатора.

Предпочтительно, конденсатор электрически соединен с узлом катушки и заряжается путем разряда узла катушки.

Предпочтительно, способ дополнительно включает следующие этапы, на которых: создают первую задержку между подачей первого тока и подачей третьего тока и создают вторую задержку между подачей третьего тока и подачей второго тока.

Предпочтительно, этап (b) осуществляют путем подачи на узел катушки третьего тока во втором направлении.

Согласно другому варианту предложена система впрыска топлива для двигателя внутреннего сгорания, содержащая топливный бак, по меньшей мере, один узел поршневого топливного насоса, сообщающегося с топливным баком, при этом каждый из, по меньшей мере, одного узла поршневого топливного насоса содержит узел корпуса, содержащий приводную секцию и примыкающую насосную секцию, постоянный магнит, имеющий первое магнитное поле, расположенный в приводной секции, узел катушки, расположенный в приводной секции и имеющий обмотку, при этом узел катушки выполнен с возможностью совершать возвратно-поступательные перемещения между исходным положением и включенным положением относительно постоянного магнита, при этом узел катушки образует, по меньшей мере частично, приводной узел, упругий элемент, смещающий подвижный элемент в исходное положение, и насосный узел, расположенный в насосной секции, при этом насосный узел содержит насосный элемент, выполненный с возможностью совершать возвратно-поступательные движения, причем насосный элемент оперативно соединен с приводным узлом, и перемещение приводного узла обеспечивает перемещение насосного элемента, и контроллер, выполненный с возможностью генерировать множество сигналов, селективно подаваемых на обмотку, при этом множество сигналов содержит первый сигнал, имеющий первую полярность, для управления перемещением приводного узла между исходным положением и включенным положением, и второй сигнал, имеющий первую полярность, для торможения приводного узла до того, как приводной узел вернется в исходное положение.

Предпочтительно, множество сигналов дополнительно содержит третий сигнал, имеющий вторую полярность, для управления движением приводного узла между включенным положением и исходным положением.

Предпочтительно, третий сигнал проходит от конденсатора.

Предпочтительно, множество сигналов подаются так, что первым подается первый сигнал, вторым подается третий сигнал, а третьим подается второй сигнал.

Предпочтительно, между подачей каждого сигнала имеется задержка.

Согласно еще одному варианту предложен способ управления топливной форсункой двигателя внутреннего сгорания, включающий следующие этапы, на которых: (а) обеспечивают контроллер, выполненный с возможностью подавать формы сигнала на приводной узел топливной форсунки для управления движением приводного узла, при этом формы сигнала состоят, по меньшей мере, из первого, второго и третьего включающих сигналов, причем первый включающий сигнал предназначен для перемещения приводного узла из исходного положения для создания первого хода нагнетания, второй включающий сигнал предназначен для возврата приводного узла в исходное положение для создания второго хода нагнетания, третий включающий сигнал предназначен для торможения насосного узла перед тем, как он достигнет исходного положения, (b) подают первую форму сигнала, содержащую первый и третий включающие сигналы, на приводной узел в первом диапазоне частот вращения двигателя, (с) подают вторую форму сигнала, содержащую первый и второй включающие сигналы, во втором диапазоне частот вращения двигателя, которые выше, чем частоты первого диапазона.

Предпочтительно, вторая форма сигнала дополнительно содержит третий включающий сигнал.

Предпочтительно, способ дополнительно включает следующий этап, на котором: (а) подают третью форму сигнала, содержащую первый, второй и третий включающие сигналы, на приводной узел в третьем диапазоне частот вращения двигателя, которые выше, чем частоты второго диапазона.

Краткое описание чертежей

Указанные выше и другие преимущества настоящего изобретения будут очевидны из нижеследующего подробного описания со ссылками на приложенные чертежи, где:

фиг.1 - схематическое представление серии узлов нагнетания текучей среды, применяемых для впрыска топлива в двигатель внутреннего сгорания;

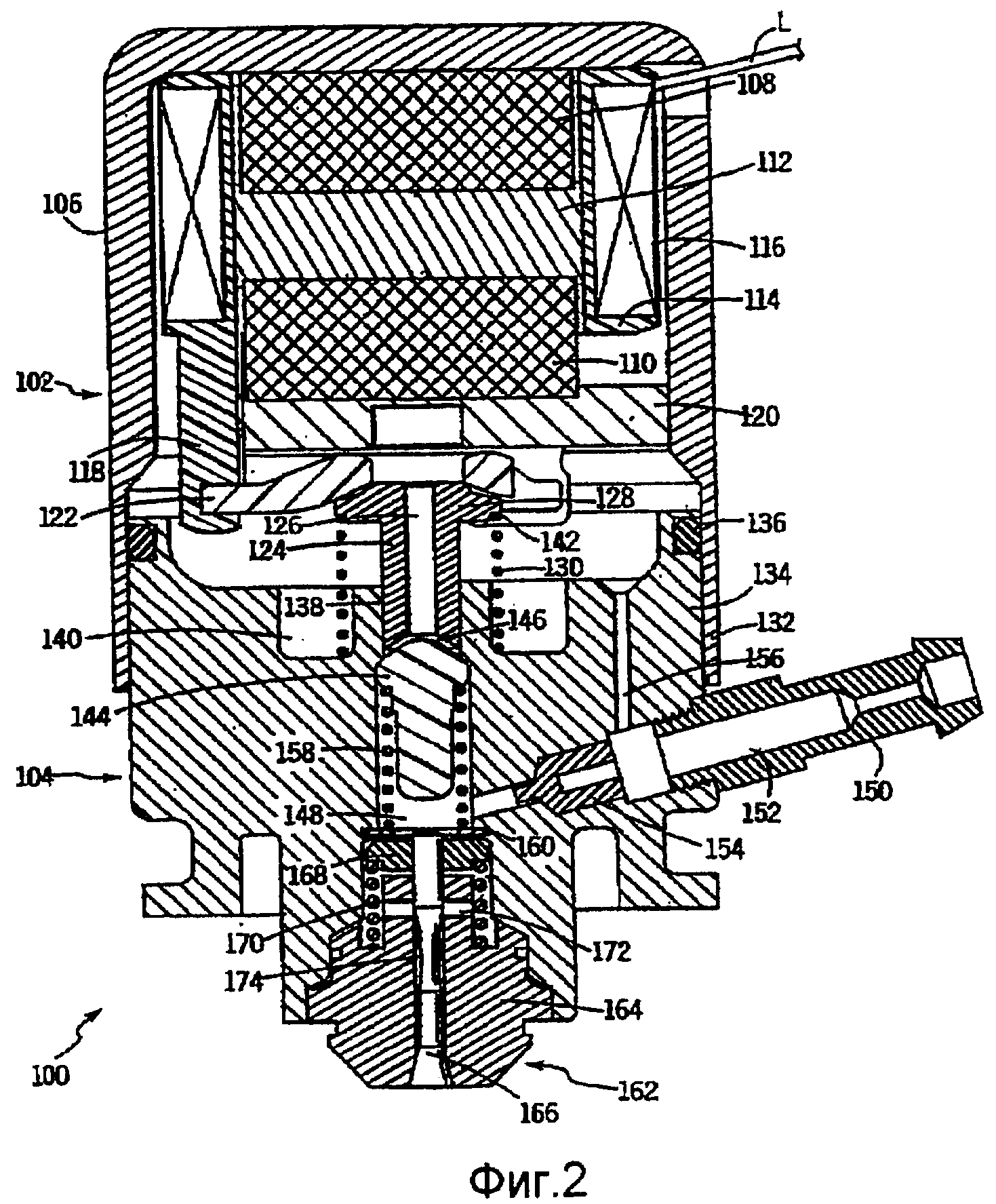

фиг.2 - частичное сечение иллюстративного насоса в соответствии с вариантами настоящего способа для использования при перемещении текучей среды под давлением, например, для впрыска топлива в камеру двигателя внутреннего сгорания, как показано на фиг.1;

фиг.3 - частичное сечение насоса на фиг.2, включенного в рабочей фазе нагнетания;

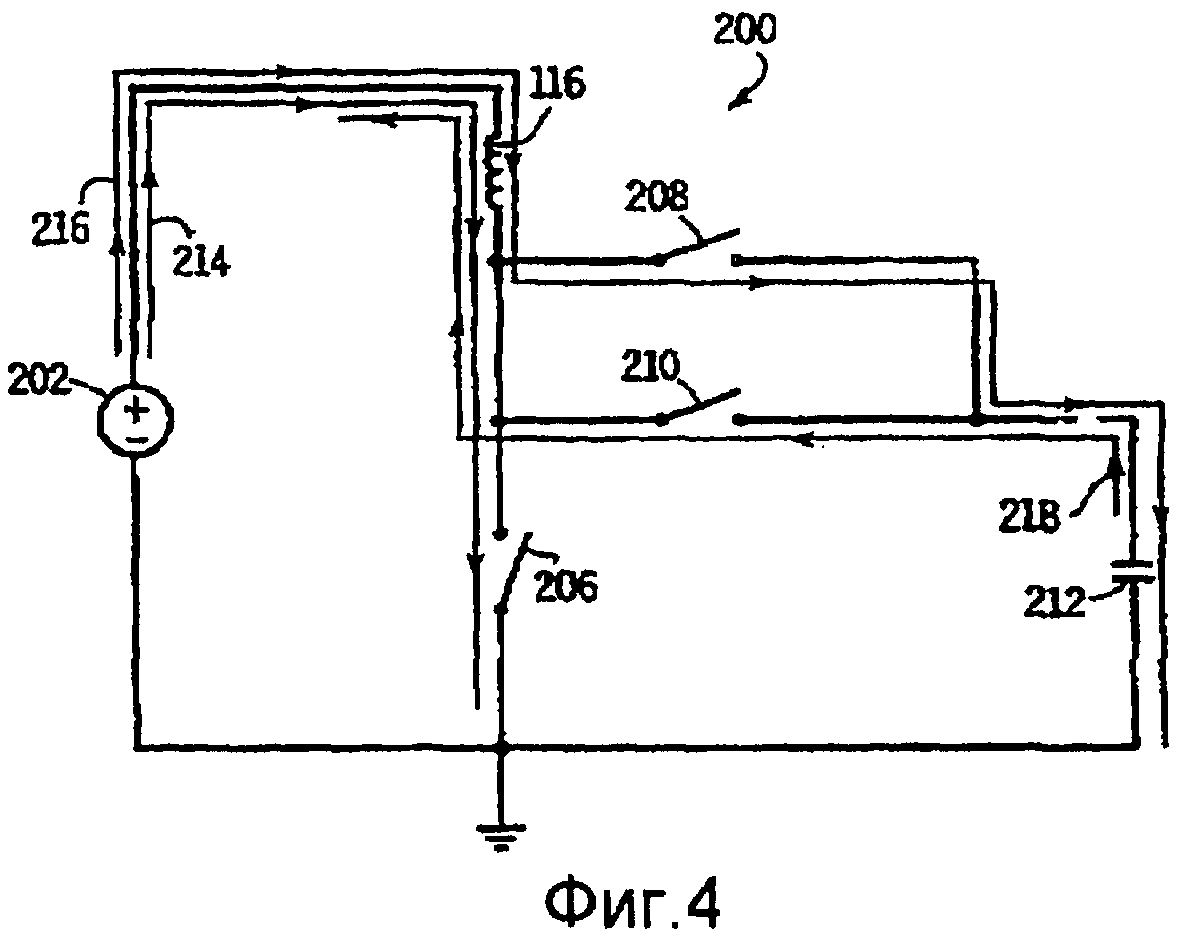

фиг.4 - схема приводной цепи и потока тока согласно настоящему изобретению;

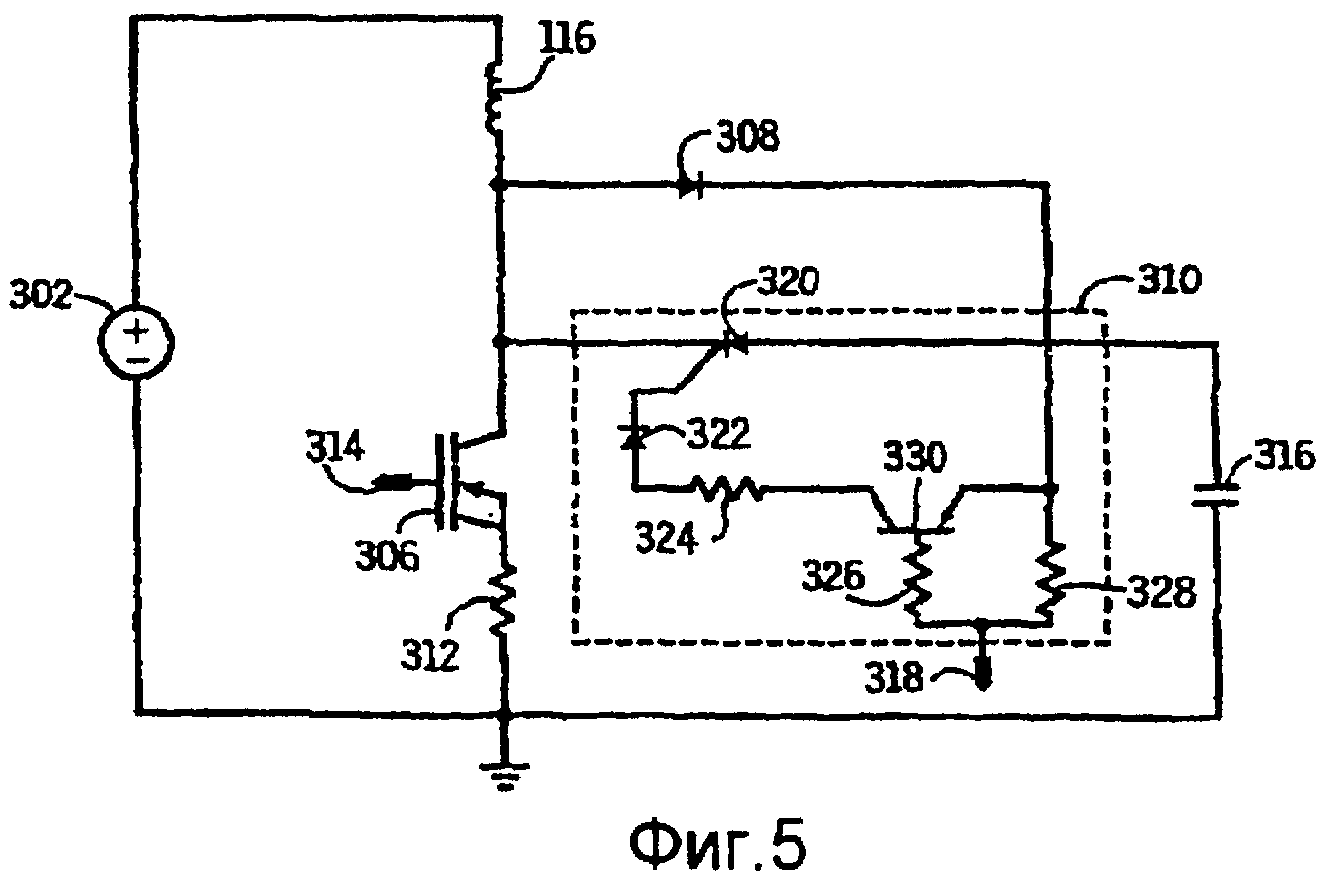

фиг.5 - иллюстративный вариант приводной схемы на фиг.4;

фиг.6 - форма токового сигнала, соответствующая приводной цепи на фиг.4 и 5;

фиг.7 - другая форма токового сигнала, соответствующая приводной цепи на фиг.4 и 5;

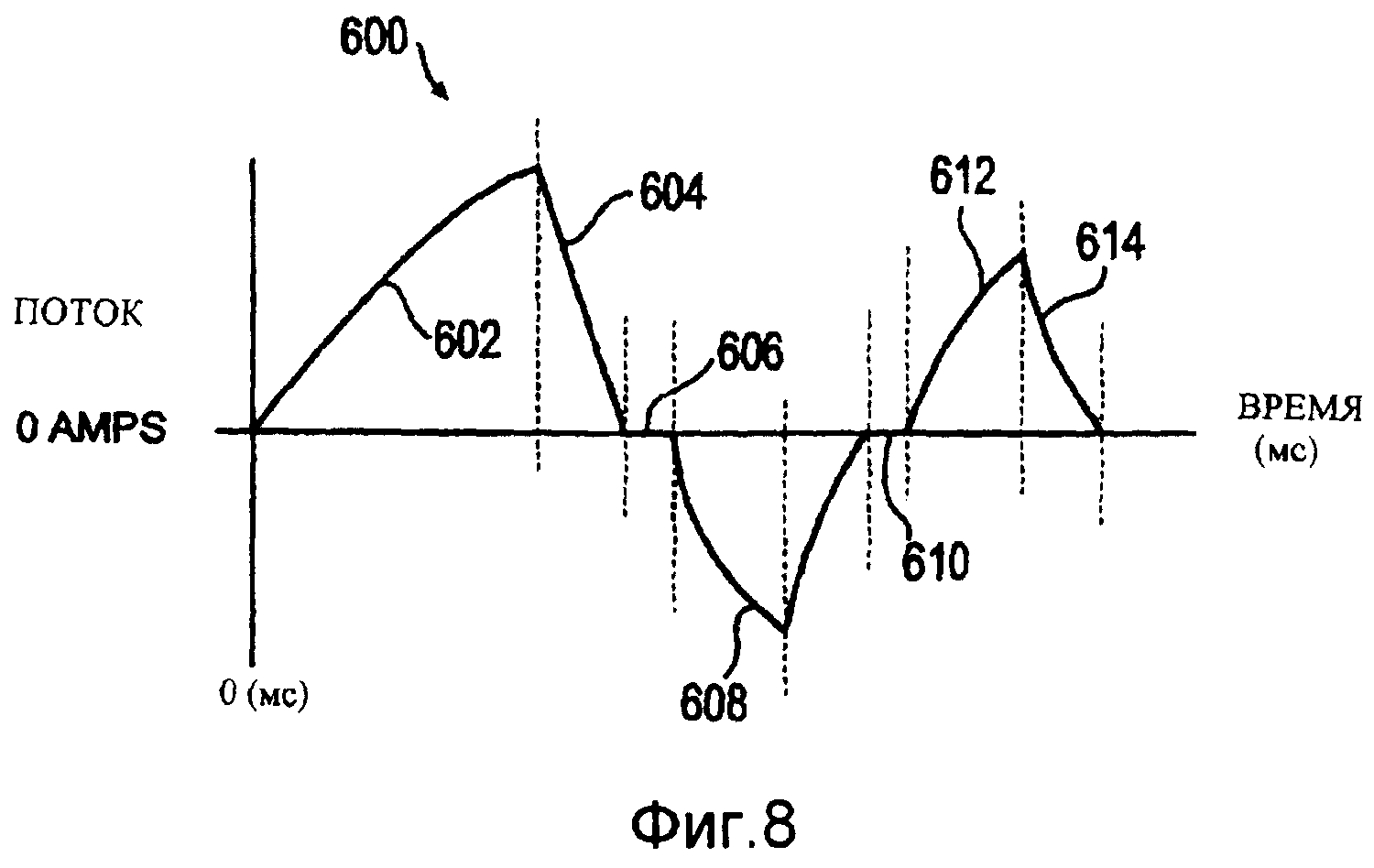

фиг.8 - еще одна форма токового сигнала, соответствующая приводной цепи на фиг.4 и 5.

Подробное описание конкретных вариантов

На фиг.1 схематически показана система 10 впрыска топлива, содержащая последовательность насосов для вытеснения топлива под давлением в двигатель 12 внутреннего сгорания. Хотя насосы для текучей среды согласно настоящему способу можно использовать для решения разнообразных задач, они особенно хорошо пригодны для систем впрыска топлива, в которых циклически сжимаются относительно небольшие количества топлива для впрыска в камеры сгорания двигателя, как функция потребностей двигателя. Насосы могут использоваться для отдельных камер сгорания, как в показанном варианте, или различными способами соединяться для сжатия топлива с топливными рампами, приемными коллекторами и пр. В еще более общем виде, настоящий способ нагнетания может применяться и для задач, не связанных с впрыском топлива (например, для впрыска воды в выхлопную систему, для впрыска смазки), для вытеснения текучей среды под давлением в ответ на электрические управляющие сигналы, используемые для включения катушек приводного узла, как описано ниже.

В варианте, показанном на фиг.1, система 10 впрыска топлива содержит топливный бак 14, например бак, в котором хранится запас жидкого топлива. Первый насос 16 закачивает топливо из бака по первому топливопроводу 15а и подает его по второму топливопроводу 15b в сепаратор 18. Хотя топливная система может адекватно работать и без сепаратора 18, в показанном варианте сепаратор 18 обеспечивает подачу на расположенную далее по потоку систему впрыска жидкого топлива, а не топлива в смешанных фазах. Второй насос 20 выкачивает топливо из сепаратора 18 по третьему топливопроводу 15с и подает его по четвертому топливопроводу 15d и далее через холодильник 22 на подающий или впускной коллектор 24 по пятому топливопроводу 15е. Холодильник 22 может быть любым подходящим холодильником для топлива, включая воздушные и жидкостные теплообменники, радиаторы и пр.

Топливо из подающего коллектора 24 доступно для впрыска в камеры сгорания двигателя 12, как более подробно будет описано ниже. Для рециркуляции топлива, не впрыснутого в камеры сгорания двигателя, имеется возвратный трубопровод 26. В показанном варианте возвратный трубопровод 26 соединен через шестой топливопровод 15f с клапаном-регулятором 28 давления, который используется для поддержания требуемого давления в возвратном трубопроводе. Текучая среда, возвращающаяся через клапан-регулятор 28 давления, возвращается в сепаратор 18 по седьмому топливопроводу 15g, где топливо собирается в жидкой фазе, показанной позицией 30. Газообразные компоненты топлива, обозначенные позицией 32 на фиг.1, могут подниматься с поверхности топлива и, в зависимости от уровня жидкого топлива в сепараторе, могут выпускаться через поплавковый клапан 34. Поплавковый клапан 34 состоит из поплавка, который управляет вентиляционным клапаном, соединенным с линией 36 вентиляции. Линия 36 вентиляции установлена для выпуска газообразных компонентов, например, для повторного сжатия, рециркуляции и т.д. Поплавок плавает в жидкости 30 в сепараторе 18 и управляет вентиляционным клапаном на основании уровня жидкого топлива 30 и наличия паров в сепараторе 18.

Двигатель 12 содержит последовательность цилиндров или камер 38 сгорания для приведения выходного вала (не показан) во вращение. Как понятно специалистам, в зависимости от конструкции двигателя, поршни (не показаны) приводятся в возвратно-поступательное перемещение в каждой камере сгорания в ответ на воспламенение топлива в этой камере сгорания. Рабочий ход поршня в камере позволяет ввести в камеру сгорания свежий воздух для последующего цикла сгорания и удалить из камеры продукты сгорания. Хотя в настоящем изобретении используется двухтактный двигатель, насосы согласно настоящему изобретению могут применяться для различных задач и конструкций двигателей, включая двигатели, не являющиеся двухтактными.

В показанном варианте поршневой насос 40, в данном случае топливная форсунка, соединенная с каждой камерой 38 сгорания, всасывает находящееся под давлением топливо из подающего коллектора 24 и дополнительно сжимает его для впрыска в соответствующую камеру 38 сгорания. После каждого поршневого насоса 40 имеется сопло 42 для распыления находящегося под давлением топлива. Хотя настоящий способ не ограничивается какой-либо конкретной системой или схемой впрыска, в показанном варианте импульс давления, создаваемый в жидком топливе, приводит к формированию факела 43 топлива у горловины или выхода сопла 42 для прямого впрыска в цилиндр. Работой поршневого насоса 40 управляет контроллер 44 впрыска. Контроллер 44 впрыска, который обычно содержит запрограммированный микропроцессор или другое цифровое обрабатывающее устройство и память для хранения программы, применяемой для подачи управляющих сигналов на насосы, подает включающие сигналы на насосы для приведения их в возвратно-поступательное движение в любом из разных режимов, более полно описанных ниже.

Иллюстративный узел поршневого насоса для использования в системе впрыска топлива, показанной на фиг.1, показан на фиг.2 и 3. Более конкретно, на фиг.2 показан узел 100 насоса и сопла, который включает насос, приводимый в действие согласно настоящему изобретению. Узел 100 по существу содержит приводную секцию 102 и насосную секцию 104. Приводная секция 102 выполнена с возможностью создавать возвратно-поступательное нагнетающее движение насосной секции 104 в ответ на приложение управляющих сигналов реверсированной полярности, приложенных к возбуждающей катушке приводной секции, как более подробно описано ниже. Таким образом, можно регулировать характеристики производительности насосной секции 104, меняя последовательность сигналов чередующейся полярности, подаваемых на приводную секцию 102. В настоящем варианте узел 100 насоса и сопла, показанный на фиг.2, особенно пригоден для применения в двигателе внутреннего сгорания, как показано на фиг.1. Более того, в варианте, показанном на фиг.2, узел сопла установлен непосредственно на выходе насосной секции 104 так, что насос 40 и сопло 42 по фиг.1 объединены в один узел 100. Как указано выше, для соответствующих задач насос 40 может быть отделен от сопла 42, например, для подачи текучей среды под давлением в коллектор, топливную рампу или в другой элемент, расположенные ниже по потоку.

Как показано на фиг.2, приводная секция 102 содержит корпус 106, предназначенный для приема и поддержки приводной секции 102 во время работы, а также для герметизации элементов, расположенных внутри корпуса. Приводная секция 102 также содержит, по меньшей мере, один постоянный магнит 108 и в предпочтительном варианте пару постоянных магнитов 108 и 110. Постоянные магниты 108 и 110 отделены друг от друга и расположены рядом с центральным сердечником 112, выполненным из материала, способного проводить магнитный поток, например ферромагнитного материала. Бобина 114 катушки расположена вокруг постоянных магнитов 108, 110 и сердечника 112. В то время как постоянные магниты 108, 110 и сердечник 112 неподвижно закреплены в корпусе 106, бобина 114 выполнена с возможностью свободного скольжения в продольном направлении относительно этих элементов. То есть бобина 114 отцентрирована вокруг сердечника 112 и может скользить относительно него вверх и вниз в ориентации, показанной на фиг.2. Катушка 116 намотана на бобину 114 и свободные концы катушки соединены с проводами L для получения включающих сигналов, например, от контроллера 44 впрыска, показанного на фиг.1 и описанного ниже со ссылкой на фиг.4. Бобина 114 также содержит выступ 118, который выступает из участка бобины 114, на которой намотана катушка 116, для привода насосной секции 104, как описано ниже. Хотя на фиг.2 показан один такой выступ, следует понимать, что бобина 114 может содержать множество выступов, расположенных по окружности бобины 114. Наконец, приводная секция 102 содержит опору или перегородку 120, которая способствует поддержанию постоянных магнитов 108, 110 и центрального сердечника 112 и разделяет приводную секцию 102 и насосную секцию 104. Однако следует отметить, что в показанном варианте внутренний объем приводной секции 102, включая объем, в котором расположена катушка 116, при работе может заполняться текучей средой, например, для охлаждения.

Приводной элемент 122 крепится к бобине 114 через выступ 118. В показанном варианте приводной элемент 122 образует по существу чашеобразную пластину с центральным отверстием для прохода текучей среды. Чашеобразная форма приводного элемента 122 способствует центрированию плунжера 124, который расположен в вогнутом участке приводного элемента 122. Плунжер 124 предпочтительно имеет продольное центральное отверстие или канал 126, проходящий от его основания к области головки 128, предназначенной для контакта и поддержки приводного элемента 122. Между областью головки 128 и нижним элементом насосного участка 104 зажата смещающая пружина 130, удерживающая плунжер 124, приводной элемент 122 и бобину 114 с катушкой 116 в исходном положении. Специалистам понятно, что плунжер 124, приводной элемент 122, выступ 118, бобина 114 и катушка 116 таким образом образуют совершающий возвратно-поступательные движения приводной узел, который при работе устройства приводится в колебательное движение, как более полно будет описано ниже. Следует понимать, что в настоящем изобретении можно использовать и другие типы и конфигурации приводного узла.

Приводная секция 102 и насосная секция 104 предназначены для стыковки друг с другом, что позволяет индивидуально изготавливать и монтировать эти элементы как сборочные единицы и, при необходимости, выполнять их обслуживание. В показанном варианте корпус 106 приводной секции 102 заканчивается юбкой 132, которая закреплена на периферийной стенке 134 насосной секции 104. Приводная и насосная секции 102, 104 предпочтительно уплотнены, например, мягким уплотнением 136. Альтернативно, эти корпусы могут соединяться резьбовым соединением или любым другим подходящим способом.

Насосная секция 104 образует центральное отверстие 138, предназначенное для приема плунжера 124. Отверстие 138 также служит как направляющая плунжера при его возвратно-поступательных перемещениях во время работы устройства. Кольцевое углубление 140, окружающее отверстие 138, принимает смещающую пружину 130, удерживая смещающую пружину 130 в центральном положении, дополнительно обеспечивая направление плунжера 124. В показанном варианте область головки 128 содержит периферийную канавку или углубление 142, которое принимает конец смещающей пружины 130, противоположный концу, который размещен в углублении 140.

Клапанный элемент 144 расположен в насосной секции 104 под плунжером 124. В показанном варианте клапанный элемент 144 образует продолжение плунжера 124, отделяемое от него во время работы, но отделенное от плунжера 124 зазором 146, когда плунжер отведен, как показано на фиг.2. Зазор 146 образован путем ограничения направленного вверх движения элемента 144, например, ограничителем в периферийной стенке, определяющей отверстие 138. В этом месте могут быть выполнены канавки (не показаны), обеспечивающие проход текучей среды вокруг клапанного элемента 144, когда плунжер находится в отведенном положении. Как более полно описано ниже, зазор 146 позволяет всему совершающему возвратно-поступательные перемещения узлу, включая плунжер 124, набрать момент движения во время хода сжатия до контакта с клапанным элементом 144 для сжатия и выталкивания текучей среды из насосной секции.

Клапанный элемент 144 расположен внутри насосной камеры 148. Насосная камера 148 принимает текучую среду из впускного патрубка 150. Впускной патрубок 150, таким образом, содержит впускной канал 152, по которому текучая среда, например топливо под давлением, вводится в насосную камеру 148. Между впускным каналом 152 и насосной камерой 148 имеется обратный клапан, в целом обозначенный позицией 154, который закрыт давлением, создаваемым в насосной камере 148 во время хода сжатия, совершаемого устройством. В показанном варианте между впускным каналом 152 и объемом, в котором расположены элементы приводной секции 102, выполнен канал 156 для текучей среды. Этот канал 156 для текучей среды обеспечивает возможность свободного прохода текучей среды в приводную секцию 102, чтобы элементы приводной секции были погружены в текучую среду. Выпускной патрубок (не показан) также может находиться в сообщении с внутренним объемом приводной секции 102, обеспечивая рециркуляцию текучей среды из приводной секции 102. Клапанный элемент 144 удерживается в смещенном положении в сторону зазора 146 смещающей пружиной 158. В показанном варианте смещающая пружина 158 зажата между верхней частью клапанного элемента и стопорным кольцом 160.

Когда насос, определенный описанными выше элементами, применяется для прямого впрыска топлива, как один пример вариантов применения, узел сопла 162 может быть встроен непосредственно в нижнюю часть насосного узла 104. Как показано на фиг.2, иллюстративный узел сопла 162 содержит корпус 164, который герметично закреплен на насосной секции 104. В центральном отверстии корпуса клапана установлен тарельчатый клапан 166, который прижат к корпусу клапана в отведенном положении. На верхнем конце тарельчатого клапана 166 имеется ограничитель 168. Ограничитель 168 контактирует со смещающей пружиной 170, которая зажата между корпусом 164 сопла и ограничителем 168 для удержания тарелки клапана в смещенном закрытом положении в корпусе 164. Текучая среда может свободно проходить из насосной камеры 148 в область, окружающую ограничитель 168 и пружину 170. Эта текучая среда далее может входить в каналы 172, выполненные в корпусе 164 сопла вокруг клапана 166. От каналов 172 к закрытому концу клапана 166 проходит удлиненный кольцевой канал 174. Специалистам будет понятно, что в приводную секцию 102, в насосную секцию 104 или в узел 162 сопла можно встроить и другие элементы. Например, если необходимо, на выходе насосной камеры 148 можно установить обратный клапан для изоляции области, расположенной ниже насосной камеры.

На фиг.3 показан узел насоса и сопла на фиг.2 во включенном положении. Как показано на фиг.3, при подаче на катушку 116 тока в первом направлении катушка 116, бобина 114, выступ 118 и приводной элемент 122 смещаются вниз. Это направленное вниз смещение является результатом взаимодействия между электромагнитным полем, окружающим катушку 116 при подаче на нее тока, и магнитным полем, созданным постоянными магнитами 108 и 110. В предпочтительном варианте это магнитное поле усиливается и формируется сердечником 112. Когда приводной элемент 122 посредством взаимодействия этих полей выталкивается вниз, он входит в контакт с плунжером 124, выталкивая его вниз, преодолевая сопротивление пружины 130. На начальной фазе этого перемещения плунжер 142 может свободно входить в насосную камеру 148, не контактируя с клапанным элементом 144, благодаря зазору 146 (см. фиг.2). Таким образом, плунжер 142 набирает момент движения и в итоге входит в контакт с верхней поверхностью клапанного элемента 144. Нижняя поверхность плунжера 124 садится на верхнюю поверхность клапанного элемента 144 и уплотняет ее, чтобы предотвратить поток текучей среды вверх через канал 126 плунжера 142 или между плунжером 142 и отверстием 138 насосной секции 104. Дальнейшее направленное вниз перемещение плунжера 142 и клапанного элемента 144 начинает сжимать текучую среду в насосной камере 148, закрывая впускной обратный клапан 154.

Продолжающееся перемещение вниз плунжера 142 и клапанного элемента 144 создает выброс или скачок давления, который передается вниз по потоку, например, на узел сопла 162. В показанном варианте этот выброс давления заставляет тарельчатый клапан 166 отойти от корпуса 164 сопла, смещаясь вниз относительно корпуса 164 сопла сжатием пружины 170 между ограничителем 168 и корпусом 164 сопла. Текучая среда 176, например топливо, распыляется или выбрасывается из сопла 162, например, непосредственно в камеру сгорания двигателя внутреннего сгорания, как описано выше со ссылкой на фиг.1. Специалистам будет понятно, что при перемене полярности приводного или управляющего сигнала, поданного на катушку 116, таким образом по проводам L подается сигнал второго направления, электромагнитное поле, окружающее катушку 116, меняет ориентацию на противоположную и на катушку 116 в результате взаимодействия между этим полем и магнитным полем, создаваемым постоянными магнитами 108, 110, действует противоположно направленная сила. Эта сила выталкивает катушку 116 и другие элементы совершающего возвратно-поступательные перемещения приводного узла обратно в исходное положение (показанное на фиг.2). В показанном варианте, когда приводной элемент 122 перемещается вверх в исходное положение, показанное на фиг.2, пружина 130 выталкивает плунжер 128 вверх к его исходному положению, а пружина 158 также выталкивает клапанный элемент 144 в его исходное положение. Зазор 126 восстанавливается, как показано на фиг.2, и можно начинать новый цикл нагнетания. Когда имеется сопло, как показано на фиг.2 и 3, такое как сопло 162, это сопло 162 также закрывается пружиной 170. В этом случае, а также когда такое сопло отсутствует или если имеется выпускной обратный клапан на выходе насосной камеры 148, давление в насосной камере 148 уменьшается, позволяя обратному клапану 154 открыться вновь для подачи текучей среды для последующего цикла нагнетания.

В определенных обстоятельствах на катушку 116 подается сигнал для торможения приводного узла, когда он перемещается назад в исходное положение. Этот сигнал имеет ту же полярность и, следовательно, течет по катушке 116 в том же направлении, что и сигнал, подаваемый для смещения приводного узла во включенное положение. Подавая такой сигнал в относительный момент до того, как приводной узел достигнет исходного положения, можно затормозить приводной узел, чтобы уменьшить или устранить "щелкающий" шум на малых оборотах, или воспрепятствовать отскакиванию приводного узла при высоких оборотах, поскольку сила удара уменьшается, как более подробно буде описано ниже.

При соответствующей конфигурации приводных сигналов, подаваемых на катушку 16 по проводам L, устройство согласно настоящему изобретению можно приводить в действие в разных режимах. На фиг.4 показана базовая цепь согласно настоящему изобретению. Цепь 200 является средством для приведения в действие электромагнитного соленоида, используемого здесь как топливная форсунка, показанная на фиг.2 и 3. Источник 202 напряжения используется для подачи тока на катушку 116 по проводам L, показанным на фиг.2 и 3. С катушкой 116 также соединено множество выключателей 206, 208 и 210. Выключатели 206, 208 и 210 включены так, чтобы конденсатор 212 мог хранить напряжение для создания в цепи обратного тока, который обеспечивает ускоренное возвратно-поступательное перемещение приводного узла (показанного на фиг.2 и 3), как описано ниже. Сначала первый выключатель 206 закрыт, а второй и третий выключатели 208, 210 открыты. Когда источник 202 подает напряжение, то течет по пути, обозначенному позицией 214. Поскольку первый выключатель 206 закрыт, он создает путь к земле, и ток 214 будет течь от источника 202 через катушку 116, через закрытый выключатель 206 на землю. Это активирует катушку 116, которая преобразует электрическую энергию, подаваемую источником 202 напряжения, в линейное движение приводного узла, который приводит в действие систему впрыска топлива, как описано со ссылками на фиг.2 и 3.

Далее, первый выключатель открывается, тем самым создавая напряжение на катушке 116. В это время второй выключатель 208 закрыт.Ток течет от источника 202 по пути, обозначенному позицией 216. Ток 216 течет от источника 202 напряжения через катушку 116, через второй выключатель 208 и через конденсатор 212. В это время напряжение, которое накопилось на катушке 116, переносится в конденсатор 212 и хранится в нем. В зависимости от энергии, накопленной в катушке 116, пока второй выключатель 208 закрыт, и в зависимости от емкости конденсатора 212 величина напряжения на конденсаторе 212 может быть разной. Когда напряжение конденсатора 212 достигнет заранее определенного напряжения, второй выключатель 208 открывается и третий выключатель 210 закрывается. Эта ситуация запускается, когда напряжение, накопленное в конденсаторе 212, превысит напряжение, создаваемое источником 202 напряжения. Теперь ток течет по пути, обозначенному позицией 218. Ток 218 течет от конденсатора 212 через третий выключатель 210 и обратно через катушку 116. Этот обратный ток выталкивает приводной узел обратно в его исходное положение, показанное на фиг.2.

Далее, перед тем как приводной узел достигнет своего исходного положения, третий выключатель 210 открывается, первый выключатель 206 закрывается и источник 202 напряжения подает напряжение. Ток вновь течет по пути, обозначенному позицией 214. Это приводит к созданию силы, которая замедляет приводной узел до того, как он достигнет исходного положения. Наконец, первый выключатель 206 открывается и второй выключатель 208 закрывается так, что напряжение, накопленное в катушке 116, переходит в конденсатор 212 как описано выше.

Используя обратный ток 218 для создания возвратно-поступательного движения приводного узла согласно этому варианту настоящего изобретения можно получить несколько преимуществ перед предшествующими электромеханическими системами соленоидов, таких как топливные форсунки. Во-первых, как описано выше и как будет описано далее со ссылкой на фиг.6, время цикла впрыска топлива можно сократить. Во-вторых, поскольку система использует рециркуляцию энергии, храня энергию из катушки 116 в конденсаторе 212, и затем использует эту энергию для создания возвратно-поступательного движения приводного узла, можно сократить потребление энергии системой впрыска. В-третьих, уменьшаются потери энергии на первом выключателе 206.

Пропускание тока по пути 214 замедляет приводной узел перед тем, как он достигнет исходного положения, и тем самым уменьшается сила удара между приводным узлом и корпусом. На малых оборотах это может уменьшить "щелкающий" шум. На высоких оборотах это может предотвратить отскакивание, что улучшает точность последующего цикла нагнетания.

На фиг.5 схематически показан один вариант цепи, реализующей предлагаемый способ. Следует отметить, однако, что можно использовать любую подходящую замену конкретным элементам, показанным на фиг.5. На фиг.5 показан источник 302 напряжения, которым может быть источник 55 В. Источник 302 напряжения соединен с одним проводом катушки 116. Второй провод катушки 116 соединен с выключателями 306, 308 и 310. Первый выключатель в этом варианте, показанном на фиг.5, является n-канальным полевым МОП-транзистором 306. Сток МОП-транзистора 306 соединен со вторым проводом катушки 116. Исток МОП-транзистора 306 соединен с землей через резистор 312. Затвор МОП-транзистора 306 соединен с микроконтроллером 314, описанным со ссылкой на фиг.1, где показан контроллер 44 впрыска.

Как описано со ссылкой на фиг.4, сначала первый выключатель 306 закрыт, поэтому ток течет от источника 302 напряжения через катушку 116, через МОП-транзистор 306 на землю. Микроконтроллер 314 затем выключает МОП-транзистор 306, тем самым открывая затвор и обеспечивая хранение энергии в катушке 116. В этом конкретном варианте второй выключатель показан как диод 308. В такой конструкции ток сначала течет через диод 308, когда катушка накопит заряд, превышающий 0,7 В. Одним из преимуществ использования диода 308 в качестве второго выключателя является то, что ток автоматически начинает течь через диод 308 после того, как катушка 116 достигнет определенного порогового напряжения, превышающего напряжение конденсатора 316. Здесь напряжение на катушке 116 должно быть всего на 0,7 В выше напряжения конденсатора 316, чтобы активировать выключатель. С такой автоматической активацией выключатель 308 не требует подключения к микроконтроллеру. Это может привести к уменьшению стоимости цепи и сложности конструкции. Однако очевидно, что можно использовать любую конфигурацию, позволяющую закрыть этот выключатель, когда напряжение на катушке 116 достигнет некоторого порога, превышающего напряжение конденсатора 316.

Энергия хранится в конденсаторе 316 до момента, когда микроконтроллер 318 закроет третий выключатель 310. В этот момент напряжение, хранящееся в конденсаторе 316, направляется обратно на катушку 116, тем самым способствуя перемещению приводного элемента 122 (показанного на фиг.2 и 3) с повышенной скоростью. Здесь третий выключатель 310 выполнен с использованием диодов 320 и 322, резисторов 324, 326 и 328 и транзистора 330. Однако очевидно, что вновь в качестве выключателя 310 можно использовать любую предпочтительную переключающую цепь.

Далее, прежде чем приводной узел достигнет своего исходного положения, третий выключатель 310 открывается, первый выключатель 306 закрывается и напряжение подается источником 302 напряжения. Это тормозит приводной узел прежде, чем он достигнет своего исходного положения. Затем первый выключатель 306 открывается и ток течет через диод 308 так, что напряжение, хранящееся в катушке 116, будет переноситься в конденсатор 316, как описано выше.

На фиг.6 показана форма токового сигнала согласно варианту, показанному на фиг.4 и 5. Типичное время цикла впрыска превышает 10 мс. Однако настоящее изобретение позволяет сократить время впрыска до 1-7 мс, как более подробно описано ниже. Форма 400 сигнала показана на фиг.6 относительно времени. Первый сегмент 402 последовательности 400 импульсов иллюстрирует событие впрыска топлива, соответствующее пути 214 тока на фиг.4. Время цикла для события впрыска топлива составляет 3,5 мс. Второй сегмент 404 кривой 400 иллюстрирует заряжание конденсатора, когда энергия из катушки топливной форсунки переходит в конденсатор, как показано путем 216 тока на фиг.4. На кривой может быть некоторый промежуток 406 времени, между временем, когда конденсатор заряжается (404) и разрядом конденсатора чрез топливную форсунку в обратном направлении, как показано сегментом 408 кривой. Время, в течение которого конденсатор заряжается от энергии, выходящей от катушки, и в течение которого конденсатор разряжается на катушку для создания возвратно-поступательного движения приводного элемента, может меняться в зависимости от возможностей двигателя и частоты оборотов. В настоящем варианте, однако, это время цикла может быть менее 3,5 мс.

На фиг.7 показана другая форма 500 сигнала согласно варианту, показанному на фиг.4 и 5. Форма 500 сигнала особенно хорошо подходит для относительно длительных циклов, которые, в применении к двигателям, соответствуют оборотам менее 2000 об/мин, как более подробно будет описано ниже. Первый сегмент 502 формы 500 сигнала показывает событие впрыска топлива, соответствующее пути 214 тока на фиг.4. Второй сегмент 504 формы 500 сигнала иллюстрирует заряжание конденсатора, когда энергия из катушки топливной форсунки переходит в конденсатор, как показано посредством пути 216 тока на фиг.4. Благодаря относительно длительному времени цикла, в котором можно использовать форму 500 сигнала, нет необходимости разряжать конденсатор для приведения приводного элемента 122 в движение в обратном направлении. Смещающая сила одной пружины 130 достаточна для возврата приводного элемента 122 во время для следующего цикла впрыска. Третий сегмент 506 соответствует отрезку времени, затраченного на возврат приводного элемента 122 к исходному положению с использованием пружины 130. Четвертый сегмент 512 формы 500 сигнала показывает подачу тока по пути 214 за мгновение до того, как приводной элемент 122 достигнет своего исходного положения. Этот импульс приводит к замедлению приводного элемента 122, катушки 116 и бобины 114. Сигналы, соответствующие третьему сегменту 506 и четвертому сегменту 512, предпочтительно сконфигурированы так, чтобы привести скорость приводного элемента 122, катушки 116 и бобины 114 как можно ближе к нулю до того, как бобина 114 ударится в корпус 106. Пятый сегмент 514 формы 500 сигнала иллюстрирует заряжание конденсатора, происходящее вновь, когда энергия из обмотки топливной форсунки переходит в конденсатор, как показано посредством пути 216 на фиг.4.

Как указано выше, форма 500 сигнала особенно хорошо подходит для использования в относительно длительных циклах, когда шум, генерируемый устройством, в котором используется форсунка, стремится к уменьшению. Для двигателей это соответствует оборотам менее 2000 об/мин. В этих условиях в предшествующих устройствах шум, генерируемый бобиной 114 катушки при ударе в корпус, может быть слышен как "щелкающий" шум. Используя сигнал, соответствующий четвертому сегменту 512, можно уменьшить скорость бобины 114 до того, как она ударится в корпус 106, тем самым уменьшая "щелкающий" шум. Предпочтительно, "щелкающий" шум будет уменьшаться до уровня ниже, чем уровень шума рабочей среды, и поэтому больше слышен не будет. Кроме того, не используя обратный ток для возврата приводного элемента 122 в его исходное положение, катушка 116 генерирует минимальное количество теплоты при использовании формы 500 сигнала. Несмотря на то, что форма 500 сигнала дает больше преимуществ при малых оборотах двигателя, ее можно применять и на других частотах вращения.

На фиг.8 показана другая форма 600 сигнала согласно варианту, показанному на фиг.4 и 5. Форма 600 сигнала особенно хорошо подходит для использования в коротких циклах, как более подробно будет пояснено ниже. Первый сегмент 602 формы 600 сигнала иллюстрирует событие впрыска топлива, соответствующее пути 214 тока на фиг.4. Второй сегмент 604 иллюстрирует заряжание конденсатора, когда энергия из катушки топливной форсунки переходит в конденсатор, как показано посредством пути 216 на фиг.4. Затем может иметься некоторый отрезок времени, показанный сегментом 606 кривой, между временем 604, когда конденсатор заряжается, и моментом, когда конденсатор разряжается через топливную форсунку в обратном направлении, как показано четвертым сегментом 608. Затем может иметься некоторый отрезок времени, показанный пятым сегментом 610 кривой, между временем 608, когда конденсатор разряжается, и временем, когда подается сигнал, показанный шестым сегментом 612. Шестой сегмент 612 формы 600 сигнала иллюстрирует ток, подаваемый по пути 214 в моменты, непосредственно предшествующие приходу приводного элемента 122 в исходное положение. В результате приводной элемент 122, катушка 116 и бобина 114 замедляются. Сигналы, соответствующие пятому сегменту 610 и шестому сегменту 612, предпочтительно сконфигурированы так, чтобы привести скорость приводного элемента 122, катушки 116 и бобины 114 как можно ближе к нулю, прежде чем бобина 114 ударится в корпус 106. Седьмой сегмент 614 формы 600 волны иллюстрирует повторное заряжание конденсатора, когда энергия с катушки топливной форсунки переходит в конденсатор, как показано посредством пути 216 тока на фиг.4.

Как указано выше, форма 600 сигнала особенно хорошо подходит для использования в относительно коротких циклах, когда бобина 114 катушки в предшествующих применениях ударяется в корпус 106 на очень высокой скорости. В этих условиях в предшествующих применениях сила удара заставляет бобину катушки отскакивать. Это может привести к тому, что якорь окажется в неправильном исходном положении во время начала следующего события впрыска, тем самым снижая точность форсунки. Подавая сигнал, соответствующий шестому сегменту 612, можно уменьшить скорость бобины 114 катушки до того, как она ударится в корпус 106, тем самым уменьшив силу удара, и сократить или даже устранить время, в течение которого бобина будет отскакивать. Предпочтительно, сила удара уменьшается до уровня, при котором бобина больше не отскакивает при ударе. Несмотря на то, что форма 600 сигнала дает больше преимуществ при высоких оборотах двигателя, тем не менее ее можно использовать в большинстве или даже во всех диапазонах частот вращения двигателя, в зависимости от применения. Например, на низких оборотах двигателя шестой сегмент 612 формы 600 сигнала будет обеспечивать те же преимущества, что и четвертый сегмент 512 формы 500 сигнала.

Согласно настоящему изобретению во всем диапазоне частот вращения двигателя можно использовать больше чем одну форму 400, 500 и 600 сигнала. Поскольку каждая форма сигнала наилучшим образом приспособлена для конкретных условий работы двигателя, применяя различные формы сигнала в разных диапазонах частот вращения, можно улучшить работу во всем диапазоне частот вращения.

Например, форма 500 сигнала используется для низких оборотов, затем, когда обороты двигателя превысят, например, 2000 об/мин, можно использовать форму 400 сигнала вплоть до таких оборотов двигателя, которые приведут к отскакиванию бобины катушки. При оборотах выше этих можно использовать форму 600 сигнала. В других ситуациях можно использовать только форму 400 сигнала на малых оборотах и форму 600 сигнала на высоких оборотах.

Наконец, в других ситуациях можно использовать форму 600 сигнала во всем диапазоне частот вращения двигателя.

Использование единственной формы сигнала или нескольких форм сигнала и конкретная комбинация форм сигнала зависят от рабочих характеристик двигателя и условий его эксплуатации.

Хотя в настоящее изобретение могут быть внесены различные модификации и оно может принимать альтернативные формы, конкретные варианты были приведены на чертежах и подробно описаны только для примера. Однако следует понимать, что изобретение не ограничивается конкретными описанными формами. Настоящее изобретение охватывает все модификации, эквиваленты и альтернативы, входящие в изобретательскую идею и объем изобретения, определенные приложенной формулой.

Реферат

Изобретение относится к двигателестроению, в частности к топливной аппаратуре двигателей внутреннего сгорания. Изобретение позволяет улучшить нагнетание текучей среды в насосе, обеспечить короткое время цикла в насосах для текучей среды, одновременно сохраняя или даже улучшая точность насоса для текучей среды. Способ перемещения насосного узла содержит следующие этапы: подают питание на узел катушки для перемещения приводного узла из исходного положения к включенному положению для создания, по меньшей мере частично, первого хода нагнетания, возвращают приводной узел в исходное положение для создания, по меньшей мере частично, второго хода нагнетания, во время возврата приводного узла в исходное положение подают питание на узел катушки для торможения приводного узла до того, как он достигнет исходного положения. Способ управления топливной форсункой двигателя внутреннего сгорания включает следующие этапы: обеспечивают контроллер, выполненный с возможностью подавать формы сигнала на приводной узел топливной форсунки для управления движением приводного узла. Формы сигнала состоят, по меньшей мере, из первого, второго и третьего включающих сигналов. Первый включающий сигнал предназначен для перемещения приводного узла из исходного положения для создания первого хода нагнетания. Второй включающий сигнал предназначен для возврата приводного узла в исходное положение для создания второго хода нагнетания. Третий включающий сигнал предназначен для торможения насосного узла перед тем, как он достигнет исходного положения, подают первую форму сигнала, содержащую первый и третий включающие сигналы, на �

Формула

(a) подают питание на узел катушки для перемещения приводного узла из исходного положения к включенному положению, для создания, по меньшей мере частично, первого хода нагнетания,

(b) возвращают приводной узел в исходное положение для создания, по меньшей мере частично, второго хода нагнетания,

(c) во время возврата приводного узла в исходное положение подают питание на узел катушки для торможения приводного узла до того, как он достигнет исходного положения.

создают первую задержку между подачей первого тока и подачей третьего тока, и создают вторую задержку между подачей третьего тока и подачей второго тока.

топливный бак, по меньшей мере, один узел поршневого топливного насоса, сообщающегося с топливным баком, при этом каждый из, по меньшей мере, одного узла поршневого топливного насоса содержит

узел корпуса, содержащий приводную секцию и примыкающую насосную секцию, постоянный магнит, имеющий первое магнитное поле, расположенный в приводной секции, узел катушки, расположенный в приводной секции и имеющий обмотку, при этом узел катушки выполнен с возможностью совершать возвратно-поступательные перемещения между исходным положением и включенным положением относительно постоянного магнита, при этом узел катушки образует, по меньшей мере частично, приводной узел, упругий элемент, смещающий подвижный элемент в исходное положение, и насосный узел, расположенный в насосной секции, при этом насосный узел содержит насосный элемент, выполненный с возможностью совершать; возвратно-поступательные движения, причем насосный элемент оперативно соединен с приводным узлом, и перемещение приводного узла обеспечивает перемещение насосного элемента, и контроллер, выполненный с возможностью генерировать множество сигналов, селективно подаваемых на обмотку, при этом множество сигналов содержит первый сигнал, имеющий первую полярность для управления перемещением приводного узла между исходным положением и включенным положением, и второй сигнал, имеющий первую полярность, для торможения приводного узла до того, как приводной узел вернется в исходное положение.

(а) обеспечивают контроллер, выполненный с возможностью подавать формы сигнала на приводной узел топливной форсунки для управления движением приводного узла, при этом формы сигнала состоят, по меньшей мере, из первого, второго и третьего включающих сигналов, причем первый включающий сигнал предназначен для перемещения приводного узла из исходного положения для создания первого хода нагнетания, второй включающий сигнал предназначен для возврата приводного узла в исходное положение для создания второго хода нагнетания, третий включающий сигнал предназначен для торможения насосного узла перед тем, как он достигнет исходного положения,

(b) подают первую форму сигнала, содержащую первый и третий включающие сигналы, на приводной узел в первом диапазоне частот вращения двигателя,

(c) подают вторую форму сигнала, содержащую первый и второй включающие сигналы, во втором диапазоне частот вращения двигателя, которые выше, чем частоты первого диапазона.

(d) подают третью форму сигнала, содержащую первый, второй и третий включающие сигналы, на приводной узел в третьем диапазоне частот вращения двигателя, которые выше чем частоты второго диапазона.

Документы, цитированные в отчёте о поиске

Система впрыска топлива в двигатель внутреннего сгорания

Комментарии