Способ впрыска топлива в дизель и топливные системы для его осуществления - RU2042859C1

Код документа: RU2042859C1

Чертежи

Описание

Изобретение относится к способам впрыска топлива в камеру сгорания двигателя внутреннего сгорания с сжатием воздуха и самовоспламенением и к устройствам для осуществления способа. Все более ужесточающиеся требования в отношении допустимых верхних границ выброса вредных веществ (углеводородов, окись углерода), а также в отношении дымности выхлопа требуют от разработчиков дизельных двигателей усилий таким образом влиять и управлять процессом сгорания в двигателях, чтобы соблюдались вышеупомянутые нормы.

Требования к идеальной системе впрыска многосторонни, как например, управление

в поле параметров количества, длительности и момента

начала предварительного впрыска и главного впрыска, в основе которого лежит соответствующее управление давлением топлива в форсунке, определяющим

качество распыления. Для более равномерного

распределения топлива в камере сгорания должно быть далее возможно влиять как на средний размер частиц распыляемого топлива, так и на угол конической

образующей, ограничивающей аксиально расширяющуюся

струю впрыскиваемого топлива во время процесса впрыска в определенных пределах. Дальнейшим преимуществом было бы дополнительное влияние на глубину

проникновения струи частиц в камеру сгорания. Решения,

которые снимают часть указанных требований, в настоящее время предоставляет так называемая насосно-форсуночная система. Реализуемое ею высокое

давление впрыска с вытекающей отсюда лучшей степенью

распыления топлива объясняет вследствие достигаемого лучшего приготовления смеси прежде всего значительное снижение дымности выхлопа. Оснащенные

обходным плунжером как средством реализации

предварительного впрыска варианты насосно-форсуночных систем обеспечивают сокращение задержки самовоспламенения и как следствие снижение шумности

сгорания. Воплощенное посредством

управляемого электромагнитом перепускного клапана (параллельно форсунке) управление в поле параметров начала впрыска и продолжительности впрыска предоставляет

высокую степень гибкости в отношении

заданного влияния на процесс сгорания. Тем не менее насосно-форсуночная концепция не в состоянии достичь поставленной цели для любого значения нагрузки и числа

оборотов двигателя обеспечить

оптимальное введение топлива. Этому препятствует известное в обычных тепловых насосах высокого давления и имеющее место и в данном случае явление зависимости скорости

готовности порции топлива и

давления впрыска от мгновенного значения числа оборотов двигателя (скорость вытеснения плунжера). Чтобы реализовать, например, большие порции топлива (на 1 ход) в короткое

время при малых оборотах

двигателя, требуется другая техника.

Известны форсунки, оснащенные электромагнитным приводом форсуночной иглы. Соленоид, который приводит в действие иглу, может возбуждаться с помощью электронного устройства управления. Благодаря этому движение иглы и тем самым процесс впрыска может быть запрограммирован. Временной процесс движения иглы существенно ограничен ее инерционной массой, так что возможности электронного управления могут быть использованы вследствие этой инерции форсуночной иглы, лишь весьма ограниченно.

В связи с этим в основе изобретения лежит задача получить количество впрыскиваемого топлива как функцию времени, чтобы иметь возможность произвольно управлять параметрами глубины проникновения и углом конуса струи впрыскиваемого топлива, а также спектром величин частиц с целью более однородного приготовления смеси.

Эта задача решается согласно п.1 формулы изобретения.

За счет управления исполнительным звеном с помощью электроники имеется возможность желаемым образом варьировать процесс движения связанной с исполнительным звеном форсуночной иглы, чтобы обеспечить желаемый во времени процесс сгорания. Особенно в сочетании с магнитострикционным стержнем для реализации функции исполнительного звена обеспечивается существенно более гибкое воплощение процесса движения иглы, так как инерционность в противоположность электромагнитному управлению почти отсутствует.

Предпочтительные модуляции процесса движения исполнительного звена содержатся в п. 2-7 формулы изобретения.

Устройство для осуществления способа по п.1 содержатся в п.8-16 формулы изобретения.

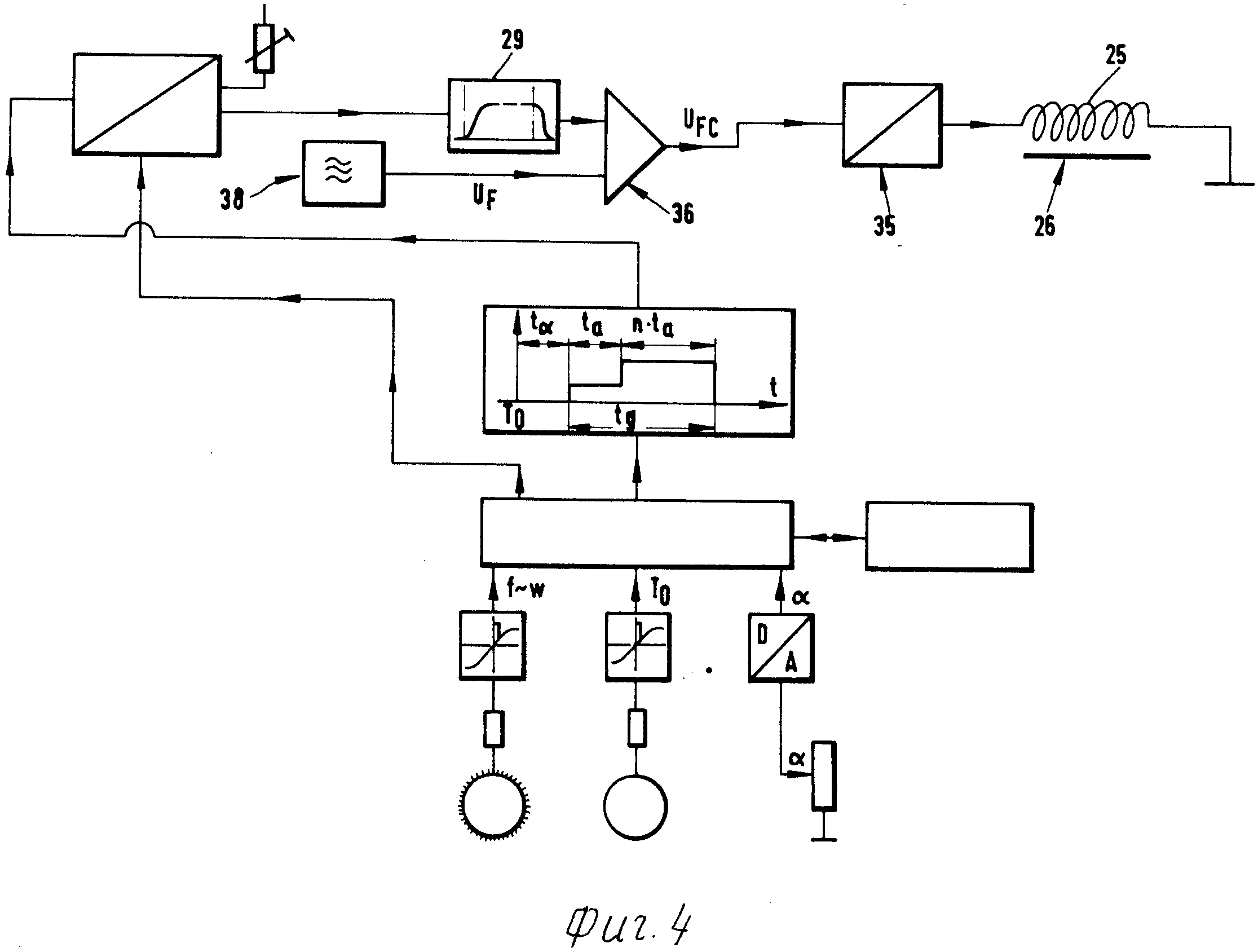

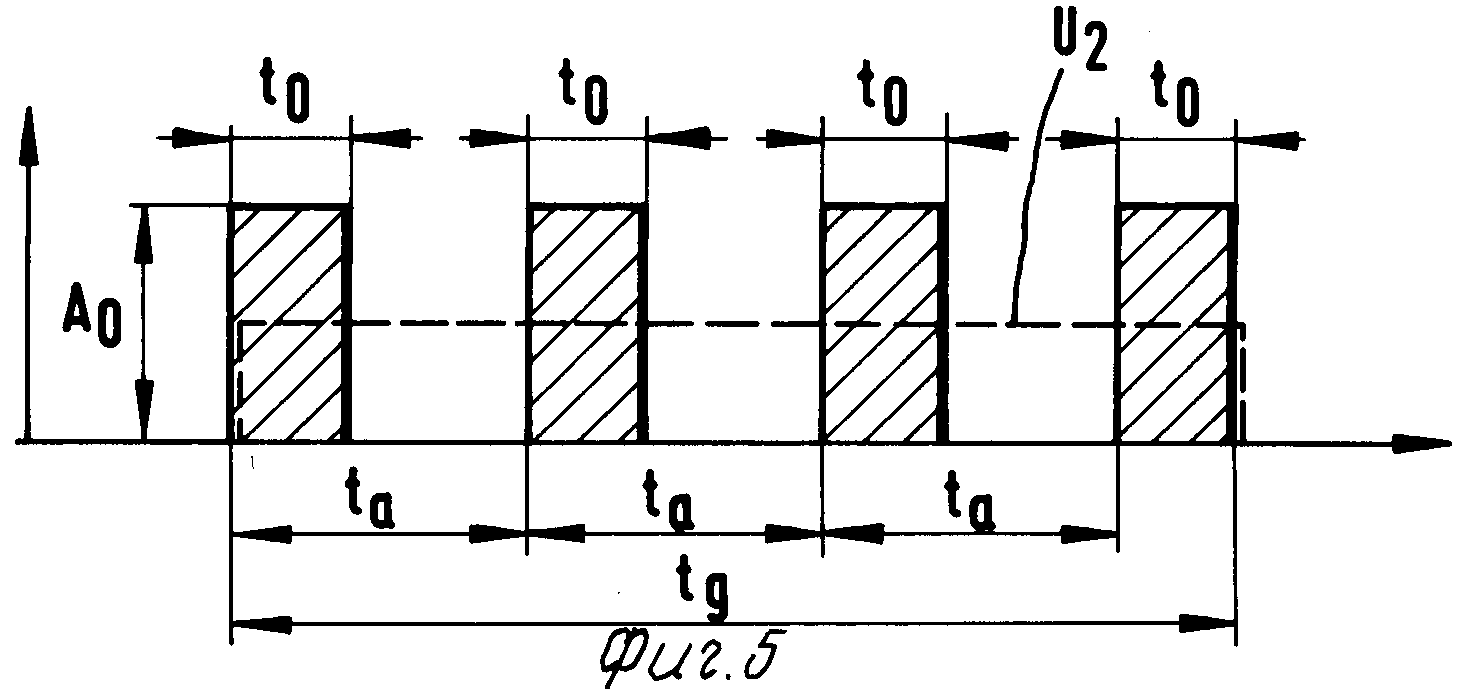

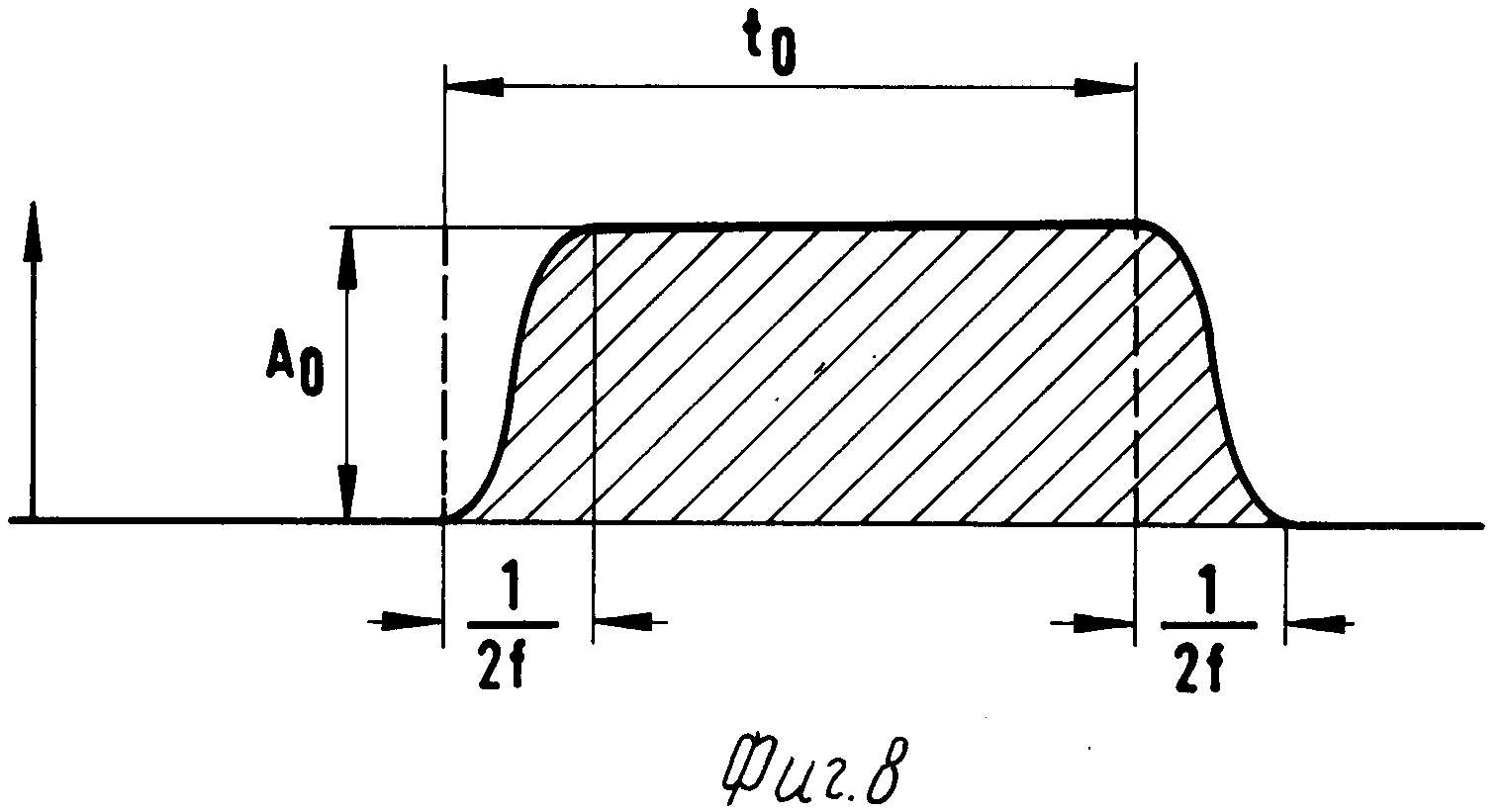

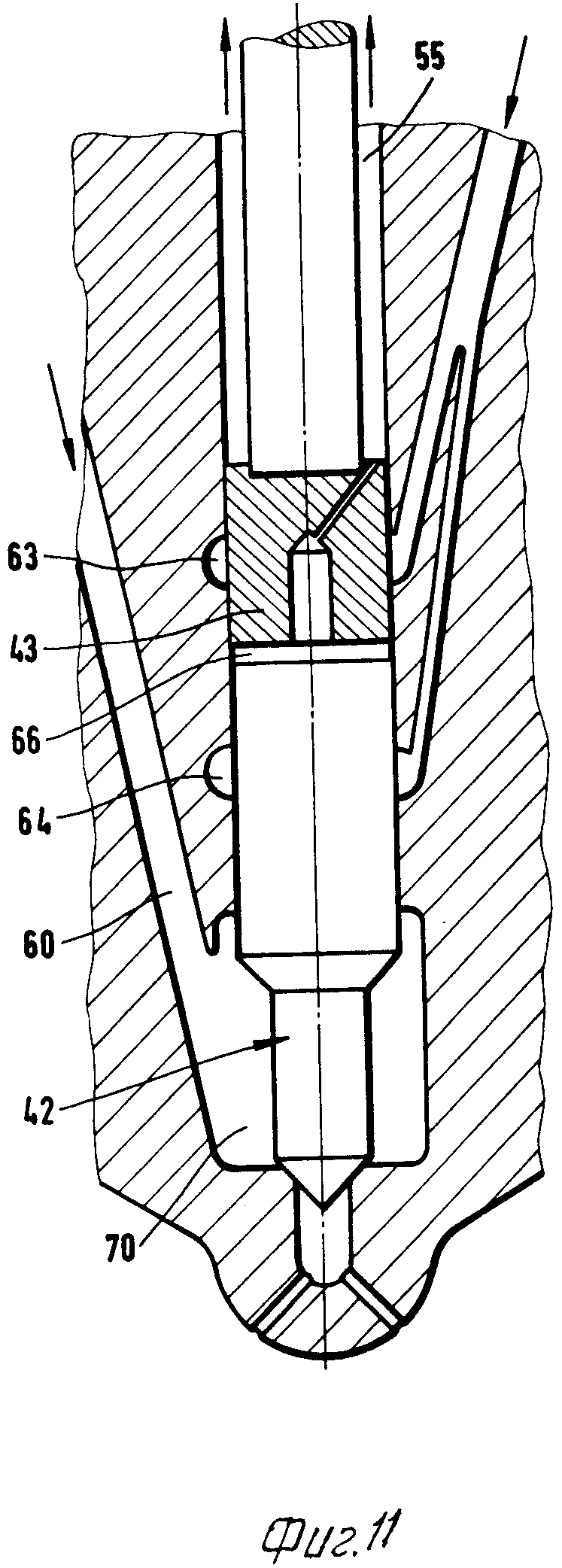

На фиг. 1 представлена схематично система впрыска; на фиг. 2 электроника для управления соленоидом исполнительного звена; на фиг. 3 электроника с генератором постоянной частоты для управления соленоидом исполнительного звена форсунки с клиновым разжимным подшипником; на фиг. 4 электроника согласно фиг. 2 с генератором постоянной частоты согласно фиг.3; на фиг. 5-9 варианты временной модуляции для процесса движения исполнительного звена; на фиг. 10 форсунка с соленоидом и ферромагнитным стержнем в качестве исполнительного звена; на фиг. 11 форсунка с исполнением иглы в виде плунжера; на фиг. 12 форсунка с исполнением иглы в виде плунжера уменьшенного диаметра в качестве усилителя хода; на фиг. 13 форсунка со щелевым соплом; на фиг. 14 клиновой разжимной подшипник, продольный разрез; на фиг. 15 клиновой разжимной подшипник, поперечный разрез; на фиг. 16 подеталельный (экспликация) рисунок клинового подшипника; на фиг. 17 клапанная форсунка с чисто гидравлической установкой исполнительного звена; на фиг.18 сигналы (а-е) генератора постоянной частоты согласно фиг.3.

Схематическое изображение системы впрыска представлено на фиг.11.

Для создания давления служит рядный топливный насос высокого давления 1 обычной конструкции. Из-за высокого требуемого давления (1400 бар) форма его кулачков должна быть выбрана таким образом, чтобы поршень насоса совершал почти гармоническое движение (окружность со смещенным центром или др. в качестве профиля кулачка). Необходимое в данный момент количество топлива определяется положением исполнительного звена (в данном случае якоря электромагнита 2), в качестве альтернативы возможна также реализация исполнительного звена в виде двигателя с дисковым ротором, который воздействует непосредственно на рычаг 3 насоса и в свою очередь является составной частью регулятора постоянного давления для ресивера. Создаваемые отдельными элементами насоса 1 порции топлива подводятся через короткие отрезки трубок 4 к ресиверу (резервуару) 5, который выполнен в виде трубы. Его внутренний диаметр при заданной длине выбран так, что результирующий объем составляет не менее 0,5 л.

Преимущество трубчатой формы ресивера 5 заключается в реализации очень коротких топливопроводов 6 от ресивера 5 к корпусам форсунок 48, что как и в насосно-форсуночной системе помогает эффективно исключить неконтролируемые влияния на давление впрыска механических колебаний.

При размещении ресивера 5 следует сохранить минимальный наклон по отношению к горизонтали с целью самоудаления воздуха. В верхней точке ресивера 5 постоянное удаление воздуха обеспечивается капиллярной трубкой или регулируемым дросселем 8 для текущего удаления газа из ресивера 5.

Во время принципа действия пропускного клапана в форсунке 7 необходимо наличие при запуске вспомогательного давления, которое с целью предотвращения нежелательного открытия форсуночной иглы должно нарастать значительно быстрее, чем давление в ресивере 5. Подготовка указанного вспомогательного давления обеспечивается вторым ресивером 9, который снабжается топливом с помощью отдельного элемента 10 рядного насоса высокого давления 1. Поскольку из этого второго ресивера 9 берутся малые количества топлива (утечка расположенной в форсунке 7, описываемой далее вспомогательной плунжерной системы), то для него достаточен объем всего в приблизительно 8% объема ресивера 5. Излишки топлива из ресивера 9 попадают через перепускной клапан 11 в ресивер 5, чтобы использоваться для повышения в нем давления. Другая функция перепускного клапана 11 состоит в поддержании постоянного давления в ресивере 9. Посредством натяжения клапанной пружины 12 возможно настраивать необходимое значение давления во втором ресивере 9, благодаря чему также гарантируется и выполнение необходимого для запуска требования всегда иметь более высокое давление в ресивере 9.

Форма корпуса второго ресивера 9 рекомендуется трубчатая, а для самоудаления воздуха рекомендуется как и у ресивера 5 наклонное положение. Для гарантирования самоудаления воздуха предусмотрено размещение перепускного клапана 11 на обоих вверху расположенных концах труб как связи между ресиверами 5 и 9.

Схема регулирования для обеспечения постоянства рабочего давления в ресивере 5 выполнена в виде обычного ПИД-регулятора. При этом необходимое для нормальной работы двигателя значение с целью реализации тонкой подстройки снимается в виде электрического напряжения с движка 13 питаемого постоянным напряжением потенциометра 14. В момент запуска двигателя на вход регулятора давления подается снимаемое с движка 15 второго потенциометра 16 уменьшенное значение, чтобы сократить время до достижения рабочего давления в ресивере 5. Вышеуказанное время, как и время заполнения осевого гидравлического зазора во вспомогательной плунжерной системе пропускного клапана определяют в конечном счете до разрешения впрыска топлива для запуска. Управление подключением необходимого в данный момент значения осуществляется простым образом с помощью компаратора числа оборотов двигателя (здесь датчика оборотов), который в свою очередь, приводит в действие переключатель 17 в зависимости от того, находится ли мотор в режиме запуска или в рабочем режиме. Для получения фактической величины давления в ресивере может быть использован серийный мембранный датчик давления 18 на базе пьезорезистивной техники измерения деформаций. Для подавления высокочастотных колебаний давления целесообразно на выходе электрического сигнала мембранного датчика давления 18 подключить фильтр нижних частот 19. Чтобы удовлетворить требовательным случаям оптимального быстродействия регулятора давления, частота среза фильтра нижних частот 19 должна быть в определенное число раз (примерно в 3) выше частоты зажигания двигателя (здесь использован термин частоты зажигания, который у нас применяется только в бензиновых двигателях с искровым зажиганием). Это требование осуществимо с помощью так называемого Switchedcapacitos фильтра, управление которым берется из получаемой от импульсного датчика (радиально установленного на зубчатом венце маховика 20, (см.фиг.2) частоты следования зубьев (такие фильтры известны).

Очень высокая скорость перемещения описываемого далее магнитострикционного исполнительного звена 26 (см.фиг.10), вместе с очень хорошей воспроизводимостью величины перемещения на единицу управляющего электрического тока делает ясным, что сформулированные в начале характеристики прецизионной системы впрыска могут быть достигнуты только в сочетании с мощным программным и аппаратным обеспечением современной управляющей и силовой электроники.

Для реализации зависимого от нагрузки и числа оборотов управления в поле параметров начала впрыска и временной функции вводимого количества топлива служит микропроцессор 21, включающий запоминающее устройство параметров 21а. Число оборотов двигателя как необходимый параметр состояния двигателя и одновременно независимая переменная поля параметров получается при этом посредством радиально расположенного на зубчатом венце маховика 20 коленчатого вала датчика импульсов 20а. Его выходное напряжение приобретает во включенном далее нуль-органе 20в (содержащего формирователь импульсов) обрабатываемую микропроцессором 21 форму. Аналогичным образом происходит выработка существенного для ввода начала впрыска опорного момента времени. Установленный для этого также радиально, но на этот раз на магнитную неоднородность, расположенную на окружности кулачкового вала 20с, второй электромагнитный датчик импульсов 20d опять обеспечивает в сочетании с устройством формирования импульсов 20е совместимый с микропpоцессором сигнал. Наконец, нагрузка двигателя, как вторая независимая переменная после параметров получается посредством аналогового отображения положения педали газа движком 20f запитанного постоянным напряжением потенциометра 20g. В этом случае за образование приемлемой процессором формы сигнала отвечает подключенный аналого-цифровой преобразователь 20h.

С силовой электроникой микропроцессор 21 сопряжен, согласно фиг.2 двумя сигнальными шинами 22, 23. Через первую шину 22 со старт-стоповым сигналом включения и выключения широтно-импульсного модулятора 24, который в свою очередь выдает заготовку сигнала для тока I33 протекающего через соленоид 25 исполнительного звена 26.

Другой выходной сигнал микропроцессора 21 протекает по второй сигнальной шине 23 через цифро-аналоговый преобразователь 27 и возбуждает на его выходе в нужной фазе и последовательности зажигания временную функцию напряжения, от которой и исходит влияние на вышеупомянутую заготовку сигнала возбуждающего соленоида тока. Отдельно рассмотрим компоненты управляющей током соленоида системы.

Задача широтно-импульсного модулятора 24 состоит в том, чтобы создать сигнал несущей частоты, который должен удовлетворять трем различным требованиям. Во-первых, упомянутый сигнал несущей частоты должен состоять из серии прямоугольных импульсов постоянной частоты следования

Образованная широтно-импульсным модулятором 24 заготовка сигнала URS согласно фиг. 5, 6.6, 8, 9, состоящая из последовательности прямоугольных импульсов, подвергается в формирователе импульсов 29 уменьшению крутизны как переднего, так и заднего фронтов отдельных прямоугольных импульсов. Эта операция служит цели надежно исключить нежелательное возбуждение собственных колебаний исполнительного звена путем подавления частотных составляющих определяющего ток соленоида управляющего сигнала, равных или превышающих в 0,707 раза самую нижнюю резонансную частоту исполнительного звена 26. Необходимо, чтобы процесс уменьшения крутизны каждого переднего фронта импульса управляющего напряжения соответствовал соотношению 0,5 Ао (1 cos 2 π ft), напротив затягивание каждого заднего фронта выражению 0,5 ˙ Ао (1 + +сos 2 π ft) (см. фиг.7). При этом 0 < t < 1/2f, где f согласно вышеназванным требованиям равна или меньше, чем 0,707 величины резонансной частоты fоисполнительного звена, если А θ представляет собой амплитуду хода исполнительного звена.

Известны менее взыскательные формирователи импульсов, содержащие как известно критически демпфированные R2C-цепочки (или их комбинации), которые находят применение в сильноточной импульсной технике. В случае повышенных требований к верности формы фронтов применяют, например, другие аппаратные решения (см.фиг.3). Здесь речь идет о заряженном через резистор 30 от положительного постоянного напряжения +Uconst слабодемпфированном 2С-контуре. С помощью электронных ключей 31 и 32 осуществляются процессы перезаряда конденсатора 33, следствием чего являются такие временные функции напряжения ИС на конденсаторе 33, что отсюда легко снимаются формирующие фронты обе тригонометрические функции (1 ± cos 2π ft).

Требующиеся для управления ключами 31 и 32 импульсы генерируются при этом следующим образом.

Из имеющегося на выходе широтно-импульсного модулятора 24 (см.фиг.2) представленного напряжением URS, опорного сигнала (см.фиг.3а) от передних и задних фронтов прямоугольных импульсов запускается ждущий мультивибратор с длительностью импульса 1/2f и вырабатывается выходное напряжение UAS для замыкания ключа 32 (см.фиг.3с), причем это напряжение одновибратора одновибратор ждущий мультивибратор, получается на выходе элемента ИЛИ, который в свою очередь возбуждается от двух одновибраторов (управляемых то от передних, то от задних фронтов опорного сигнала согласно фиг.3а) с длительностью импульсов согласно фиг. 3с. Запускаемый передним фронтом исходного сигнала первый мультивибратор подключен к неинвертирующему выходу триггера Шмитта.

Одновременно запускается исключительно от заднего фронта URS третий одновибратор с длительностью импульса 1/2f + + τ (см.фиг.3б), из выходного напряжения UV которого вычитается импульс напряжения коммутации (UAS (с помощью вычитающего элемента) и образуется второе импульсное управляющее напряжение UN2, имеющееся на выходе вычитающего звена, длительностью τ которое в свою очередь вызывает кратковременное замыкание ключа 31.

Если исходя из того, что к моменту времени То (от нуль-органа 39( запускается на время τ' следующий одновибратор (однократно подготавливаемый для каждого нового рабочего цикла), который одновременно через элемент ИЛИ соединен с коммутирующими импульсами UAS (управление ключом 32, см.фиг.3) и вызывает замыкание ключа 32, то этим самым обеспечивается необходимое перед началом работы управление напряжением конденсатора 33 в правильной полярности.

В такой мере предварительно заряженном состоянии конденсатора 33 ключ 32 включает в момент времени Т1 (обозначающий начало процесса впрыска с передним фронтом первого модулирующего импульса) процесс разряда конденсатора 33 через перезарядный дроссель 34. Если параметры конденсатора 33 и дросселя 34 удовлетворяют соотношению для частоты электрического резонанса f

Аддитивно смешанные вышеописанным образом сигналы Uс и Uf создают на выходе суммирующего усилителя 36 новое напряжение Ufc, которое в преобразователе напряжение-ток 35 превращается в пропорционально изменяющийся ток возбуждения Iss соленоида. Это преобразование в сопряженный ток Iss необходимо, чтобы исключить обратное влияние магнитоупругих эффектов в ферромагнитном исполнительном стержне 26 на индуктивность соленоида 25 и тем самым на ток возбуждения Iss. Варианты процесса впрыска, который управляется электроникой, показаны на фиг. 5-9. Фиг. 5 показывает временную зависимость сечения отверстия АО и входного напряжения U2 широтно-импульсного модулятора 24 (см.фиг.2). Суммарная длительность впрыска tg при этом разбивается черно-белыми тактами на серию меньших временных интервалов с постоянной величиной сечения отверстия с длительностью каждого tо. Период следования импульсов составляет tа. Отношение длительности открытого состояния tо к периоду tа выбрано при этом постоянным.

Фиг.6 представляет функцию сечения отверстия АО и входного напряжения U2 широтно-импульсного модулятора 24, при которой длительность открытого состояния ta.tо4 отдельных импульсов нарастает пропорционально времени.

Предварительный впрыск с последующим основным впрыском воспроизведен на фиг.7. Суммарная продолжительность впрыска tg разбита на два отрезка. Первый отрезок с длительностью открытого состояния to1представляет собой предварительный впрыск, за которым через отрезок времени ta следует основной впрыск длительностью to2.

Согласно фиг.8, передний и задний фронты прямоугольных импульсов изображенных на фиг. 5-7, следует гармонической форме кривой соответственно функции A0,5 A(1 cos 2 π ft) для переднего и функций А 0,5 Ао (1 + cos π 2 ft) для заднего фронтов в интервалах времени 0 < t < 1/2f, причем Ао представляет максимальное сечение отверстия исполнительного звена 26 (см.фиг.2 и 4), а частота f как минимум на коэффициент 0,707 меньше частоты механического резонанса исполнительного звена 26.

На фиг.9 изменение во времени отношения длительности открытого состояния tо к периоду ta показана прямой, крутизна которой выбрана так, что еще до окончания суммарной длительности впрыска tg отношение to/taдостигает значения 1.

Конструктивные исполнения клапанных форсунок представлены на фиг.10-17. Клапанная форсунка составляет существенную часть изобретения.

Клапаны состоят из двух основных частей корпуса и исполнительного звена, причем корпус выполнен из аустенитного материала.

Фиг. 10 показывает клапанную форсунку, у которой исполнительное звено 26 управляется за счет магнитной силы соленоида 25.

Исполнительное звено 2 в свою очередь состоит из ферромагнитного стержня 40, который посредством сварки кинематически связан с винтом 41. Кинематическая связь посредством сварки может однако отпадать в тех случаях, когда действующего на форсуночную иглу 42 гидравлического усилия (начало открытия клапана) с гарантией достаточно, чтобы постоянно превышать определяемую временным градиентом желаемой скорости открытия стержня 40 сумму инерционных сил, складывающуюся из отдельных ускоряемых масс (игла 42, плунжеры 43, 44 стержень 40). Кроме того, альтернативно сварному соединению, возможна также простая закладка стержня 40, что подобно тому, как в области торца плунжера 43 требуется цилиндрическое углубление в торец головки винта 41, чтобы радиально направлять и верхний конец стержня 40. Отделенный двумя воздушными зазорами 50 и 51 стержень окружает соленоид 25 из изолированного медного провода, который уложен в магнитопровод 47 из пластинчатого, магнитомягкого материала с высокой магнитной проницаемостью и полем насыщения, посредством литьевой смолы механически соединенным с корпусом форсунки 48. Магнитопровод разделен последовательно введенным (вклеенным) постоянным магнитом 49, который отличается высокой энергией порядка 200 кдж/м3 и высокой коэрцитивной силой порядка 1200 кА/м3. Выбор длины магнита должен быть увязан с магнитным сопротивлением магнитного сердечника 47 и двух воздушных зазоров 50 и 51 таким образом, чтобы напряженность поля в магнитострикционном исполнительном звене 26 составляла около 88 кА/м. По изменение издержек возможно также применение модифицированного сплава для стержня 40, который имеет вместо положительного отрицательный знак магнитострикции. При этом отпадает необходимость подмагничивания постоянным магнитом как средством для уменьшения тепловых потерь тока возбуждения в обмотке соленоида 25. Однако эта отрицательная магнитострикция покупается за счет потери близкого к линейному соотношению между управляющим током возбуждения и связанным с ним исполнительным перемещением, что влечет за собой описываемые далее следствия в смысле издержек на линеаризацию при генерировании управляющего сигнала. Магнитопровод 47 укреплен на корпусе форсунки 48 с помощью клея, конкретно в области зазоров 52 и 53. Осевые отверстия (каналы) в области торца корпуса форсунки 48 позволяют вывести оба проводника подключения соленоида.

В случае более сложных временных функций желаемого перемещения форсуночной иглы необходимо считаться с наличием высокочастотных составляющих в токе возбуждения. Неисключаемые тогда, наводимые в области ферромагнитного стержня вихревые токи являются причиной выделения тепла. Для его отвода может потребоваться в отличие от рисунка выполнить топливопровод 54 утечки топлива не через корпус форсунки 48, а через воздушный зазор 50 и далее вдоль кольцевого зазора 55 и через осевой канал в винте 41 клапана в направлении первого ввода 56 к баку. Две осевые, диаметрально противоположно лежащие канавки, не показанные на чертеже, в магнитопроводе в области воздушного зазора 50 обеспечивают в этой связи низкое гидравлическое сопротивление потоку. Подсоединение трубки или шланга для утечки топлива легко интегрируется тогда со стороны торца в винт 41, при этом оно в отличие от изображенного решения покидает корпус форсунки 48 в радиальном горизонтальном направлении через неизображенный штуцер.

Накидное резьбовое кольцо 57 обеспечивает прочное соединение корпуса распылителя 58 с корпусом форсунки 48. Зафиксированное от проворачивания вдоль окружности прокладочное кольцо выполняет наряду с уплотнением функции осевого пропускания находящегося под давлением топлива в каналах 60 и 61, а также отведения утечки топлива в топливопровод 54.

Распылитель, топливопровод к форсуночной игле 42 как и форма иглы 42 отвечают в предлагаемом клапане известным условиям исполнения. Следует обратить внимание на достаточную длину ферромагнитного стержня 40 (чье полезное магнитострикционное изменение длины составляет около 1,6 промилле), чтобы удержать нежелательное дросселирующее действие седла форсуночной иглы (в открытом состоянии) в определенных границах. При оптимальном расчете геометрии уплотняющих поверхностей седла форсуночной иглы названное дросселирующее воздействие может быть дополнительно минимизировано (высокое давление топлива разрешает применять больший средний диаметр уплотняющей кольцевой поверхности).

Новым является отсутствие определяющей усилие уплотнения и, одновременно давление открытия пружины для удержания в нижнем положении форсуночной иглы 42, чьи функции здесь выполняются гидравлическим вспомогательным приспособлением, которое во изменение предыдущей задачи служит для почти свободного от гистерезиса и неупругого соединения (силовой контакт) форсуночной иглы 42 с подвижной частью исполнительного звена 26. Существенными компонентами названного вспомогательного приспособления являются оба плунжера 43 и 44. В области воспринимающих осевое усилие торцевых поверхностей иглы 42 и плунжера 44 предусмотрена собирающая утечки топлива канавка 62, в которую впадает топливопровод утечки 54. Другие кольцевые канавки 63, 64 расположены примерно на половине высоты как плунжера 43, так и плунжера 44, чтобы обеспечить туда подведение начального давления из ресивера 9 через второй ввод 65.

Для удаления воздуха из гидравлического зазора 66 служит капиллярный канал 67, который завершается на конце другим очень узким каналом (диаметр последнего составляет лишь малую долю зазоров уплотнения плунжеров 43, 44, т. е. около 8 мкм, отсюда лазерное сверление). Выпускаемое через упомянутый каппиллярный канал 67 в емкость утечки 68 топливо попадает оттуда, после прохождения расположенного на окружности канала 69 в топливопровод утечки 54. Торцевое осевое углубление на верхнем конце плунжера 43 служит для опоры ферромагнитного стержня 40.

Принцип работы электромагнитоуправляемого клапана высокого давления можно понять из следующего.

Существенной составной частью всей системы является ферромагнитный стержень 40, который вследствие своих особых магнитомеханических свойств только и делает возможным желаемое быстрое движение форсуночной иглы. Этой способностью исполнительное звено 26 обязано удлиняться под действием магнитного поля, а при отключении этого поля опять сокращаться. Это свойство известно под термином магнитострикции и находит полезное применение, например, в матричных печатающих устройствах и в ультразвуковых генераторах. Однако примененный в предлагаемом случае материал исполнительного звена сплав из железа, тербия и диспрония с кристаллической ориентацией отличается особенно высокой магнитострикцией, т.е. перемещением на единицу пронизывающей магнитной индукции. Она составляет с величиной в 1,6 промилле прироста длины при максимальной индукции многократно большую величину, чем до сих пор было известно у имеющихся на рынке материалов, обладающих магнитно- и электрострикционными свойствами. Не исключено, что материаловедение сделает доступными рынку другие сплавы с подобной высокой магнитострикцией при более удовлетворительном соотношении цена/параметр.

Взаимодействие гидравлической связующей системы с магнитным исполнительным звеном 26 коротко объясняется при рассмотрении временного протекания процесса впрыска, включая его предысторию.

В закрытом состоянии форсуночной иглы 42 соленоид 25 сначала обесточен, так что магнитопровод 47, включая стержень 40, получает свое максимальное магнитное управление, определяемое постоянным магнитом 49. Стержень 40 находится в этот интервал времени в состоянии максимального удлинения (в этой связи становится ясно, что для корпуса форсунки 48 с целью предотвращения побочной магнитной цепи выбирается немагнитный материал, что однако справедливо лишь тогда, когда радиальное расстояние магнитопровода 47 от внутренней поверхности корпуса форсунки 48 равно или меньше чем радиальный зазор 50 и 51. Следовательно применение ферромагнитного материала для корпуса форсунки 48 допустимо тогда, когда магнитопровод достаточно далеко отстоит от корпуса форсунки 48 и когда осевое расстояние магнитопровода 47 от корпуса в области емкости для топлива утечки 68 также удовлетворяет этому условию. Кольцевые канавки 63 и 64 обеспечиваются давлением от второго ресивера 9 через второй канал 61, что ведет к утечкам в зазорах уплотнения плунжеров 43 и 44, а также в капиллярном канале 67. Емкостью для этих утечек является емкость 68, канавка 62 и гидравлический зазор 66. Просачивающееся через зазор уплотнения тела форсуночной иглы топливо собирается канавкой 62 и отводится через топливопровод утечки 54.

Аналогичным образом происходит удаление утечки из камеры утечки 68, а конкретно через канал 69 и топливопровод 54.

В зазор 66 возникает давление, которое вследствие очень малого, возникающего в зазорах уплотнения обоих плунжеров 43 и 44, а также падения давления обоих, втекающих в зазор 66 потоков утечки лишь незначительно меньше давления в ресивере 9. Предпосылкой для этого является очень большое падение давления обоих вышеназванных потоков утечки в капиллярном канале 67, что легко обеспечивается выбором очень маленького диаметра канала, около 8 мкм. Засорение этого канала во время работы исключено, так как более тонкий зазор уплотнения плунжеров 43 и 44 действует как предварительно включенный фильтр частиц.

Указанное давление в зазоре 66 сдвигает оба плунжера 43 и 44 в их конечные положения, которые определяются для плунжера 43 торцевой поверхностью стержня 40, а для плунжера 44 концом тела форсуночной иглы 42. Воздействующая на тело иглы 42 осевая сила (во время закрытой фазы) образуется как разность двух гидравлических сил. При этом речь идет, во-первых, о силе отпирания получаемой как произведение давления в ресивере 5 и доступной этому давлению, аксиально ориентированной действующей гидравлической площади поверхности форсуночной иглы 42 в камере 70, и, во-вторых, об усилии запирания, соответствующем произведению давления в гидравлическом зазоре 66 (равном давлению в ресивере 9) и действующей гидравлической площади поверхности второго плунжера 44, соответствующей его диаметру.

Если посредством подъема форсуночной иглы должно произойти распыление топлива, то это происходит следующим образом.

Вследствие нагрузки соленоида 25 током постоянная намагниченность в значительной степени компенсируется, что вызывает сокращение стержня 40 на соответствующую желательному открытому положению иглы длину. Вследствие малой скорости наполнения гидравлического зазора 66 игла 42 вместе с обоими плунжерами 43, 44 под воздействием давления в камере 70 почти без задержки отслеживает укорачивание стержня 40. При более длительном пребывании форсуночной иглы 42 в поднятом положении (период впрыска), происходит неизбежное, обусловленное проникновение утечки через зазоры уплотнения обоих плунжеров 43, 44 осевое увеличение зазора 66, что вызывает такое движение плунжера 44 и иглы 42, что образовавшийся зазор между острием иглы и ее седлом медленно снова закрывается. Чтобы минимизировать этот эффект рекомендуется выдерживать норму утечки через зазор уплотнения как можно меньшей, например, за счет минимизации последнего зазора. Удлинение плунжеров 43, 44 также способствует уменьшению утечки. Особенно эффективен в дальнейшем подробно описанный метод, который с помощью особого управления магнитным потоком, например, посредством его быстрого включения и отключения противодействует вышеназванному росту зазора, что также имеет значение для обеспечения равного перемещения всех задействованных клапанов давления (соответственно числу цилиндров двигателя). Равенство перемещения нарушается в случае, если отдельные количества утечки плунжеров 43 и 44 во всех клапанах вследствие разброса зазоров уплотнения различны, что имеет место на практике.

То, что остающийся минимальный прирост зазора 66 (во время подъема форсуночной иглы) даже желателен, показывает рассмотрение фазы посадки форсуночной иглы (т. е. окончания процесса впрыска). Последний включается вследствие обесточивания соленоида 25. При этом стержень 40 удлиняется и вызывает через цепочку деталей плунжер 43 гидравлический зазор 66 плунжер 44, посадку иглы 42. Вследствие происходившего между тем незначительного осевого роста зазора 66 форсуночная игла садится (на свое место) прежде, чем стержень 40 достигнет своей окончательной длины. Остаточным усилием, которое таким образом еще есть в стержне 40, он давит с большим, чем в нормальном положении, усилием на седло иглы до тех пор, пока вышеназванный осевой прирост зазора 66 не будет полностью ликвидирован. Такое поведение желательно постольку, поскольку оно означает особенно быстрое завершение процесса впрыска, что согласно опыту дает вклад в уменьшение выброса углеводородов в выхлопных газах.

Объем зазора 66, т.е. его осевое увеличение, с точки зрения желательной гидравлической жесткости, должен быть выдержан как можно меньшим. Его размеры получаются из требования во-первых, выровнять на исключаемые различные тепловые расширения стержня 40 и корпуса форсунки 48, а, во-вторых, решить проблему нежелательных ударов форсуночной иглы (остаточная деформация).

Альтернативное исполнение гидравлической связи между форсуночной иглой 42 и стержнем 40 поясняется фиг.11. Там показана лишь область непосредственной модификации подвижных частей.

Основной идеей измененного сопряжения является применение большего предварительного давления из второго ресивера 9 для подачи утечек в зазор 66 через кольцевые канавки 63 и 64. У первого плунжера 43 с диаметром, равным диаметру основания форсуночной иглы 42, получается в подвижной части клапана давление, более легкое и в целом уменьшенное исполнение при одновременном уменьшении трудоемкости в изготовлении. Эти преимущества достигаются незначительным повышением мощности насоса.

Повышенное давление как применяемое средство для обеспечения требуемого усилия прижима острия форсуночной иглы достигается за счет подходящего увеличения натяга клапанной пружины 12 перепускного клапана 11. Как и в случае применения двух плунжеров запирающее усилие форсуночной иглы 42 получается здесь из разности двух противоположно направленных сил, соответствующих двум произведениям: действующей гидравлической площади опущенной иглы 42, умноженной на давление в первом ресивере 5. Разумеется, надежное закрытие клапана должно быть обеспечено и тогда, когда форсуночная игла находится в поднятом состоянии. Это имеет место в том случае, когда (второе условие для расчета) действующая на первый плунжер 43 из зазора 66 осевая сила больше, чем сила, действующая на форсуночную иглу 42 (произведение действующей гидравлической площади поднятой иглы 42 на давление в первом ресивере 5).

Принцип действия, т. е. управление процессами подъема и посадки форсуночной иглы, происходит таким же образом, как и в варианте с двумя вспомогательными плунжерами, а именно путем возбуждения и обесточивания создающего магнитное поле соленоида 25 (см.фиг.10) и не требует, следовательно, дальнейшего разъяснения.

При последовательном стремлении к минимизации трудоемкости изготовления, рекомендуется вытекающую под атмосферным давлением компоненту (топливный бак) утечки, возникающую у первого плунжера 43, выпускать через кольцевой зазор 55. Оттуда она может быть через осевой канал в винте 41 подведена к установленному там резьбовому соединению с трубопроводом. По другому обстоит дело с остающейся частью потока утечки топлива через плунжер иглы 42, который должен преодолевать давление первого ресивера 5 в канале 60. Вследствие уменьшенного давления в камере 70 (по сравнению с давлением в гидравлическом зазоре 66) топливо утечки через камеру 70 и топливопроводный канал 60 попадает в первый ресивер 5 (в течение состояния покоя форсуночной иглы).

Другой модифицированный вариант исполнения согласно фиг.11 освещает фиг. 12. В его основе лежит идея преобразовать относительно малый ход стержня 40 (около 0,16 мм при магнитно-активной длине стержня 100 мм) в больший ход подъема форсуночной иглы 42 (около 0, 4 мм). Это возможно, если диаметр первого плунжера 43 больше, чем диаметр, выполненный в виде плунжера форсуночной иглы 42. Для вышеуказанного примера гидравлического усиления хода требуется при принятом диаметре основания плунжера иглы 42 в 6 мм диаметр первого плунжера приблизительно в 10 мм.

Следующую модификацию клапана высокого давления показывает фиг.13. Определяющая конструктивное исполнение этого устройства концепция исходит из так называемой сидящей форсунки, у которой движения открытия и закрытия клапанной иглы происходят в обратном направлении по сравнению с до сих пор описанными исполнениями форсунок. Это позволяет исключить при применении положительного магнитострикционного материала для исполнительного звена 26 подмагничивание последовательно включенным в магнитную цепь постоянным магнитом 49.

При этом оказывается возможным при подходящем геометрическом исполнении седла клапана 73 и форсуночной иглы 42 выбирать исходную из расположенной вблизи иглы камеры гидравлическую осевую силу, действующую на основание форсуночной иглы, в относительно широких границах с точки зрения знака и величины.

Достигаемая при этом степень свободы этого исходного параметра окажется полезной позднее, когда речь пойдет об определении усилия запирания клапана и времени запирания с их противоположными силовыми требованиями (оптимальное давление посадки требует сравнительно малого осевого усилия, возможно более короткое время запирания клапана требует большого осевого усилия).

Кроме того, этот тип клапана позволяет осуществить частичную компенсацию высокого давления топлива, что ведет к уменьшению осевых усилий на основание форсуночной иглы 74 вплоть до порядка величин, которые определяются из вышеназванных требований давления посадки и времени запирания. Вместе с положительным свойством форсунки даже при очень малом подъеме иглы открывать большое сечение впрыска, уменьшать исполнительные усилия означает существенно более облегченно сконструированное исполнительное звено 26, меньшее поперечное сечение и тем самым более компактное исполнение, а также отсутствие гидравлических усилителей хода, обещает удешевление системы. Кроме того, уменьшает трудоемкость и тем самым удешевляет процесс отсутствия второго ресивера 9, функция которого более не нужна. Важное значение с точки зрения возможности влияния имеет способность форсунки изменять сечение струи в зависимости от подъема тела форсуночной иглы.

Подробному описанию функционирования предшествует короткое описание деталей конструкции.

Корпус форсунки 48 и корпус распылителя 58 свинчены друг с другом с помощью накидного резьбового кольца 57 и в этой сборке представляют собой тело корпуса клапана давления. Аксиально подвижно в корпусе распылителя 58 находится основание форсуночной иглы 74 диаметром d1, на нижнем конце которого выбрана кольцевая канавка 75, в пределах которой основание форсуночной иглы 74 имеет утоньшение диаметром d2. Вместе с другой, напротив расположенной в корпусе форсунки 58 кольцевой канавкой возникает камера давления 70, которая снабжается давлением через второй канал 61. Нижний конец корпуса форсунки 58 выполнен в виде седла клапана с внутренним диаметром d3. Вместе с также обладающим функциями конического седла, выполненным в виде головки концом тела форсуночной иглы 75 возникает выполняющая функцию гидравлического зазора поверхность уплотнения, которая при открытии седла управляет процессом распыления у внешней окружности возникающего зазора (в направлении камеры сгорания не показанного на рисунке цилиндра) в зависимости от хода иглы.

Обращенный в противоположный от сопла распылителя конец тела форсуночной иглы 74 имеет буртик 76, который служит опорой для пары тарельчатых пружин 77. Как для радиальной фиксации исполнительного звена 26, так и для его осевого упора служит коаксиально выполненное в виде полости углубление 78 в районе торца тела форсуночной иглы 74. Как уже было описано, магнитострикционный стержень 40 охвачен пластинчатым магнитопроводом 47, который возбуждается соленоидом 25 при его нагрузке током. Магнитопровод 47 фиксирован в осевом направлении в корпусе форсунки 48 с помощью двух упорных колец 79, 80. Электрические выводы соленоида 25 и их проводка через корпус в целях лучшей наглядности не показаны.

Аксиально перемещающийся вспомогательный плунжер 81 связан кинематически через сухарь 82 с выступающим концом стержня 40 и входит другим своим концом в демпфирующую камеру 83. Через дренажное отверстие 84 происходит выравнивание давления с каналом 85, который в свою очередь вместе с первым каналом 60 (для топлива утечки из кольцевого зазора 55 магнитопровода 47) заканчивается в третьем вводе 86а, который служит для отвода утечки. Давление в камере демпфирования 83 обеспечивается из второго ввода 65, через дроссель 86, причем ввод 65 связан с первым ресивером 5. От ввода 65 ответвляется также второй канал 61, который служит для подвода давления в камеру 70.

Принцип действия заключается в следующем.

С помощью слабой пары тарельчатых пружин 77, во-первых, осуществляется препятствие открытию клапанного зазора форсуночной иглой 74 (из-за силы тяжести) и, во-вторых, преодолевается стремление вспомогательного плунжера 81 к перемещению вниз из-за давления в камере демпфирования 83, чтобы надежно удерживать зазор в седле клапана в закрытом состоянии. Последняя функция имеет значение во время фазы заполнения ресивера 5 (запуск после длительного бездействия), чтобы исключить неконтролируемое поступление топлива в камеру сгорания.

Самостоятельное усилие запирания во время нормальной работы двигателя возникает из-за давления в камере 70. В итоге из-за давления в ресивере 5 в соответствии с разницей обеих действующих гидравлических площадей поверхности тела форсуночной иглы 74 в окрестности канавки 75 возникает при правильном расчете осевое результирующее усилие на иглу 74, которое ведет к надежному уплотнению против высокого давления топлива.

Вышеуказанными действующими гидравлическими площадями поверхности являются кольцевые поверхности, из которых действующая в смысле запирания описывается разностью диаметров d1-d2 и, например, действующая в смысле отпирания описывается разностью диаметром d3-d2.

Как и в ранее

описанных вариантах, динамических действующая гидравлическая опора служит для компенсации различных удлинений (температурного происхождения) корпуса форсунки 48 плюс корпуса распылителя

58 и

исполнительного звена 26. Если до сих пор компенсация была связана с работой гидравлического зазора, которым осуществлялась силовая связь активного конца исполнительного звена 26 с телом

форсуночной

иглы 74 (в то время как пассивный конец исполнительного звена опирался на верхнюю часть корпуса форсунки 48), то теперь пассивный конец исполнительного звена является составной частью

процесса

компенсации. Указанный пассивный конец опирается через сухарь 82 на вспомогательный плунжер 81, который в свою очередь выступает в камеру демпфирования 83 и оттуда подтвержден действующему в

направлении открытия клапана осевому усилию за счет имеющегося давления. Давление в демпфирующей камере 8 зависит от соотношения диаметров каналов дренажа 84 и дросселя 86. Гидравлическое

сопротивление дросселя 86 должно быть выбрано очень большим по сравнению со значением параллельно включенных гидравлических сопротивлений уплотняющего зазора плунжера 81 и дренажного канала

84, чтобы давление в камере было достаточно низким. Диаметр дренажного канала 84 следует делать возможно более малым, чтобы сократить бесполезные утечки топлива. Запуск процесса впрыска происходит

обычным образом вследствие магнитного возбуждения соленоида 25. Происходящее в результате удлинение исполнительного звена 26 из магнитострикционно положительного материала передается, преодолевая

усилие пружинной пары 778 и гидравлическое запорное усилие (от давления в камере 70 на тело форсуночной иглы 74, которая, в свою очередь, освобождает поток топлива, открывая клапанный зазор. Не

устранимое в течение впрыска микродвижение вспомогательного плунжера 81 вследствие податливости гидравлической опоры, существенно зависящее от утечки в зазоре уплотнения вспомогательного плунжера 81,

ведет при запирании клапана (вопреки усилию исполнительного звена 26) к кратковременному, совсем нежелательному повышению усилия запирания клапана, до тех пор, пока не наступит типичное для фазы

покоя

клапана состояние равновесия в передающей усилие цепи (последовательное включение из тела иглы 74, стержня 40) за счет гидравлической опоры. Снова имеется предпосылка, которая делает возможным

разделение процесса впрыска на высокочастотную последовательность запирающих и отпирающих движений (временная модуляция распыления топлива в отношении оптимизации так называемого закона впрыска

топлива). Возникающее из-за этого возбуждение нежелательных резонансов надежно исключается, если частота возбуждения исполнительного звена 26 за счет подходящего выбора остается ниже самой низкой

собственной частоты аксиальной и изгибной формы, образующих силовую цепь последовательно включенных деталей.

Чтобы устранить нежелательную утечку топлива из образованной вспомогательным плунжером 81 гидравлической опоры, то выход обещает работающая на чисто механическом принципе опора. Конструкция и принцип ее поясняются фиг. 14-16. При этом полностью отпадают такие необходимые для реализации гидравлической опоры детали, как канал 85, дренажное отверстие 84 и дроссель 86.

Венчавший ранее верхний конец исполнительного звена сухарь 82 теперь заменяется называемой далее клиновым разжимным подшипником частью 87, которая обеспечивает радиальную фиксацию пассивного конца стержня 40 посредством полостной выборки 88.

Своей внешней окружностью корпус 89 аксиально подвижно погружен также в полостную выборку 90, чтобы и там обеспечить радиальную фиксацию стержня 40 исполнительного звена 26. Внутри выборки 88 клинового разжимного подшипника 87, на противоположном исполнительному звену 26 торце расположены два подвижных по отношению друг к другу в радиальном направлении клина 91 и 92, так наложенные друг на друга, что соприкасаются скошенными под углом ϕ поверхностями. Две также радиально действующие пружины 93 и 94 служат и как ограничители и как источник силы натяга. Так же свободно вложенные сегменты 95 и 96 (см.фиг.15) служат для боковой фиксации обоих клиньев (на фиг.15 ошибка: N 94 должен быть N 96, прим. пер.).

Принцип действия этого самоюстирующегося клинового разжимного подшипника будет сначала объяснен для пассивного состояния клапана (закрытого). Приложенная к телу форсуночной иглы 74 от пружинной пары 77 и давления в камере 70 запорная сила ответственна, как уже описывалось, за запирание клапанного зазора. Если подать на соленоид 25 на фиг.13 во время закрытой фазы клапана от свободно работающего генератора постоянной частоты 38 (фиг.4) высокочастотную последовательность токовых импульсов (формирующий сигнал), то концы исполнительного звена 25 (фиг.13) будут совершать противофазные продольные колебания относительно центра масс исполнительного звена 26 с той же частотой. Обращенный к клиновому подшипнику 87 конец исполнительного звена 26 при этом прерывает периодически с высокой частотой механический контакт между элементами корпуса 89, клиньями 91, 92 и корпусом форсунки 48 так, что радиально действующие пружины 93, 94 в короткие моменты разрыва имеют возможность сдвигать клинья 91, 92 очень маленькими шагами в радиальном направлении, т.е. надвигать друг на друга (осевая длина подшипника растет).

С другой стороны, исполнительное звено 26 развивает во время возбуждаемых формирующим сигналом фаз движения, силы давления (обусловленные инерционной массой исполнительного звена 26), которые нагружают подшипник в противоположном осевом направлении (по сравнению с предыдущим случаем разрыва механического контакта). Эти импульсы сил давления вызывают на скошенных под углом ϕ контактных поверхностях клиньев 91, 92 разложение сил и как следствие возникновение радиальной пары сил, которая стремится так раздвинуть клинья 91, 92, чтобы они отдалились друг от друга очень маленькими шагами, а именно порядка долей микрона. При подходящем подборе характеристик упругости пружин 93 и 94, а также угла наклона поверхностей и зависящей от формирующего сигнала амплитуды хода исполнительного звена 26, устанавливается такое динамическое состояние равновесия подшипника, при котором сумма всех зазоров, которые образуются между поверхностями механического контакта (звена 26, корпуса 89, клиньев 91, 92 и держателя форсунки 48) становится приблизительно равна зависящей от формирующего сигнала амплитуде колебаний исполнительного звена. Последняя должна слегка превышать величину шероховатостей всех участвующих в радиальных перемещениях процесса компенсации и смещающихся относительно друг друга поверхностей трения.

Чтобы минимизировать затраты электрической энергии на постоянное "формирование" подшипника, имеет смысл выбрать частоту механического резонанса силовой цепи в качестве частоты следования импульсов формирующего тока. Следует заметить, что генерируемое свободно работающим генератором постоянной частоты 38 заданное напряжение должно подаваться в соленоид 25 магнитной цепи не только во время закрытого состояния клапана, значительно важнее представлять, что формирующий сигнал постоянно в действии (т.е. и во время открытия клапана). Для описанного уже на фиг.4 формирователя тока возбуждения это означает лишь суперпозицию двух заданных напряжений для формирующего и открывающего клапан токов в суммирующем усилителе 36. Нетрудно видеть, что дополнительно действующие на клиновой подшипник квазистационарные силы, например, как следствие термически обусловленных различных удлинений между исполнительным звеном 26, корпусом форсунки 48 и корпусом распылителя 58, также могут быть устранены этой системой за счет самостоятельного изменения положения клиньев 91 и 92. Вследствие выбора очень малого угла наклона поверхностей клиньев трение сцепления клиньев в отношении радиальных принудительных перемещений, насколько они вызываются квазистационарными осевыми усилиями, гарантируется поэтому, процесс выравнивания длины подшипника происходит очень медленно, что в случае вышеназванной термически обусловленной разности удлинений между корпусом форсунки 48 и исполнительным звеном 26, как также очень медленным процессом является вполне допустимым.

Следующий вариант быстродействующего клапана высокого давления представлен на фиг.17. Как и при использовании так называемой форсунки с кольцевым зазором согласно фиг.12, здесь также идет речь о минимизации исполнительного усилия на форсуночную иглу 42. Преимущество заключатся в возможности применения зарекомендовавших себя многоструйных форсунок для распыления топлива. Отсутствие обладающих собственными формами колебаний деталей типа пружин обеспечивает пригодность для желаемого высокочастотно модулированного открытия и закрытия форсуночной иглы 42.

Как и в большинстве ранее описанных исполнений, обе детали корпуса, корпус форсунки 48 и корпус распылителя 58, плотно соединены через прокладку 97 с помощью накидного резьбового кольца 57. Аксиально подвижный стержень 40 в соленоиде 25 корпуса форсунки 48 и форсуночная игла 42 выполнены как обычно, но все же отличаются весьма малой массой. В районе конусной поверхности 98 форсуночной иглы первый канал 60 переходит в кольцевую камеру 99, из которой происходит дальнейшая транспортировка топлива к соплу через кольцевой зазор 100. Первый канал 60 связан с первым ресивером 5. Подробности исполнения верхней части клапана опущены, так как они идентичны с вариантом клапана, представленным на фиг.10, откуда и взяты обозначения одинаковых по назначению деталей.

Находящийся в механическом контакте с торцевой поверхностью тела форсуночной иглы 74 подвижный в осевом направлении и введенный в нижнюю часть корпуса форсунки 48 двойной плунжер 101 отвечает за частичную компенсацию действующей на тело иглы 74 гидравлической открывающей силы. Кольцевая камера, охватывающая конусную поверхность двойного плунжера 101, питается давлением из канала 102, который ответвляется от первого канала 60. В области контакта торцов плунжера 101 и тела иглы 74 находится собирающая камера 103 для приема утечек топлива. Удаление последнего происходит через возвратный канал 104.

Противоположный игле конец двойного плунжера 101 выступает в гидравлический зазор 66, питание которого происходит через дроссель 86 в отрезке канала, который в свою очередь соединен с подводящим вспомогательное давление вторым каналом 61.

Вторая ограничивающая гидравлический зазор 66 большая торцевая поверхность принадлежит также аксиально-подвижному первому плунжеру 43, чья вторая торцевая поверхность имеет осевое углубление, которым осуществляется одновременно радиальная фиксация и осевой упор кинематически связанного с ним исполнительного звена (см.фиг.10). Выходящее из обращенного к зазору 66 осевого канал 105 в торце первого плунжера 43 капиллярное сверление отвечает за постоянный дренаж объема зазора. Топливо утечки, выходящее вблизи расположенной у первого плунжера опорной поверхности исполнительного звена, отводится в отводящий канал 104 через отверстие 106.

Принцип действия устройства в значительной мере идентичен с исполнениями, представленными на фиг.10 и 12. Чтобы подчеркнуть улучшенные качества, коснемся еще раз коротко принципа работы.

В состоянии покоя (клапан

закрыт)

исполнительное звено 26 обладает своей максимальной длиной, при магнитосткрикционно положительном материале соленоид 25 обесточен, намагниченность создается исключительно последовательно

встроенным в

магнитопровод 47 постоянным магнитом 49. Обращенный в противоположную корпусу сторону конец исполнительного звена испытывает силовую нагрузку, исходящую от давления в зазоре 66 через

первый плунжер 43,

и таким образом нагружает металлический стержень 40 сравнительно небольшим усилием. Зазор 66 вновь выполняет две функции. Во-первых, он выравнивает температурную разность удлинений

между

исполнительным звеном 26 и корпусом форсунки 48, во-вторых, он осуществляет за счет комбинации двух различных действующих гидравлических площадей поверхности гидравлическое усиление хода.

Последнее

при желательном значении примерно в 2,5 раза соответствовало бы отношению диаметра первого плунжера 43 к более тонкой голове двойного плунжера 101 в 1,58. Давление в зазоре 66

устанавливается

диаметром отверстия дросселя 86, который ответственен за определенный объем потока топлива из второго ресивера 9 со стабилизированным давлением, поскольку гидравлическое сопротивление

зазора

уплотнения плунжера и

капиллярного сверления известным образом принимаются во внимание. Возникающий из-за отклонений при изготовлении разброс вышеназванных зазоров уплотнения не

исключает

нежелательных отклонений рабочего давления в зазоре 66. Негативное влияние указанных зазоров уплотнения может быть исключено тем, что в тела участвующих плунжеров (или во внутренние

поверхности

соответствующих каналов) встраиваются уплотнительные кольца, что почти ликвидирует утечку. Тогда установка давления в зазоре 66 зависит исключительно от легче управляемой калибровки

диаметра сверления

дросселя 66 и капиллярного сверления. Дополнительно следует заметить, что и в рассматриваемом случае величина давления в зазоре должна быть выбрана как и в вариантах исполнения на

фиг. 10 и 12,

незначительно выше, чем уровень давления в ресивере 5. Надежное запирание клапана и сохранение экономичного регулирования перепусканием потоков второго ресивера 9 при использовании

большей гладкости в

поведении ресивера 5 (в отношении подводимых к 9 объемов) являются нежелаемыми результатами.

Частичная компенсация усилия открытия форсуночной иглы 42 служит образован действующая гидравлическая площадь под воздействием давления первого ресивера 5 создает действующее в смысле запирания усилие, которое в месте с приложенной к тонкой части тела двойного плунжера 101 в том же направлении силой (источником ее служит давление в зазоре 66) дает величину, достаточную для необходимого прижима поверхностей в седле форсуночной иглы 42, а также для преодоления гидравлического усилия отпирания иглы 42. При закрытом клапане усилие открывания возникает из-за взаимного действия давления (первого ресивера 5) и действующей поверхностью, определяемой разностью диаметров (отрезков форсуночной иглы, d2 минус d1, при этом d1 есть диаметр осевой проекции конусной поверхности острия иглы, когда та находится в контакте с седлом).

В случае открытого клапана передаваемая телом форсуночной иглы 74 в направлении дальнейшего открытия сила становится больше, так как действующая гидравлическая поверхность распространяется на весь диаметр d2. И эта сила должна надежно преодолеваться описанным выше запирающим усилием.

Процесс открытия клапана протекает таким же образом, как и в описанной на фиг. 10 и 12 системе. Посредством нагрузки током соленоида 25 магнитный поток в исполнительном звене 26 падает до нуля, что ведет к сокращению стержня 40. На основании превышения сдвигающего иглу в направлении открытия усилия, а также и вследствие кратковременного исчезновения действующей на d3 запирающей силы вся подвижная цепочка, состоящая из первого плунжера 43, двойного плунжера 101 и форсуночной иглы 74, приходит в движение в направлении отпирания, пока не прекратится сокращение стержня 40. Пройденный путь при этом управляем электроникой в любой мере пропорционально подаваемому в соленоид 25 току.

Во время открывания клапана, а также и в течение его пребывания в открытом состоянии, объем зазора 66 и здесь получает незаметное приращение, которое при запирании клапана вызывает кратковременное (небольшое) повышение прижима в клапанном седле, что дополнительно повышает надежность запирания клапана.

В заключение следует заметить, что возможно также получаемую от широтно-импульсного модулятора 24 (фиг. 2) в течение интервала времени tgсерию прямоугольных импульсов (фиг.5-9) с помощью суммирующего усилителя поднять на величину постоянного напряжения того же знака, что и прямоугольное напряжение и на время интервала времени tg. Следствием будет то, что форсуночная игла в течение процесса модуляции движения не закроет более седла в течение действующей фазы управляемого движения вниз. Это означает, что процесс впрыска в интервале времени более не прерывается, а получает лишь модуляцию интенсивности, что имеет преимущества с точки зрения подавления нежелательного большого диаметра частиц топлива в спектре размера частиц.

Перечень позиций на чертежах.

1. Рядный топливный насос высокого давления.

2. Электромагнит.

3. Рычаг.

4. Отрезки трубок.

5. Ресивер.

6. Топливопровод высокого давления. 6а. Напорный трубопровод.

7. Форсунка.

8. Дроссель.

9. Второй ресивер.

10. Отдельный элемент насоса.

11. Перепускной клапан.

12. Клапанная пружина.

13. Движок.

14. Потенциометр.

15. Второй движок.

16. Второй потенциометр.

17. Переключатель.

18. Мембранный датчик давления.

19. Фильтр нижних частот.

20. Зубчатый венец маховика.

20а. Первый импульсный датчик.

20b. Нуль-орган.

20с. Кулачковый вал.

20d. Второй датчик импульсов.

20е. Формирователь импульсов.

20f. Движок.

20g. Второй потенциометр.

20h. Аналого-цифровой преобразователь.

21. Микропроцессор.

21а. Запоминающее устройство параметров.

22. Первая сигнальная шина.

23. Вторая сигнальная шина.

24. Широтно-импульсный модулятор.

25. Соленоид.

26. Исполнительное звено.

27. Цифроаналоговый преобразователь.

28. Второй потенциометр.

29. Формирователь импульсов.

30. Балластное сопротивление.

31. Первый ключ.

32. Второй ключ.

33. Конденсатор.

34. Перезарядный дроссель.

35. Преобразователь напряжение-ток.

36. Суммирующий усилитель.

37. Разжимной клиновой подшипник.

38. Генератор постоянной частоты.

39. Нуль-орган.

40. Ферромагнитный стержень.

41. Винт.

42. Форсуночная игла.

43. Первый плунжер.

44. Второй плунжер.

47. Магнитопровод.

48. Корпус форсунки.

49. Постоянный магнит.

50. Воздушный зазор.

51. Воздушный зазор.

52. Зазор.

53. Зазор.

54. Топливопровод утечки.

55. Кольцевой зазор.

56. Первый ввод.

57. Накидное резьбовое кольцо.

58. Корпус распылителя.

59. Прокладочное кольцо.

60. Первый канал.

61. Второй канал.

62. Канавка утечки.

63. Кольцевая канавка.

64. Кольцевая канавка.

65. Второй ввод.

66. Гидравлический зазор.

67. Капиллярный канал.

68. Камера утечки.

69. Отверстие.

70. Камера давления.

72. "Сидящая" форсунка.

73. Седло клапана.

74. Тело (основание) форсуночной иглы.

75. Канавка.

76. Буртик.

77. Тарельчатая пружинная пара.

78. Углубление.

79. Упорное кольцо.

80. Упорное кольцо.

81. Вспомогательный плунжер.

82. Сухарь.

83. Камера демпфирования.

84. Дренажное отверстие.

85. Канал.

86. Дроссель.

86а. Третий ввод.

87. Клиновой разжимной подшипник.

88. Выборка.

89. Корпус.

90. Вторая выборка.

91. Первый клин.

92. Второй клин.

93. Пружина.

94. Пружина.

95. Сегмент.

96. Сегмент.

97. Промежуточная пластина.

98. Конусная поверхность форсуночной иглы.

99. Кольцевая камера.

100. Кольцевой зазор.

101 Канал.

103. Собирающая камера.

104. Возвратный канал.

105. Осевой канал.

106. Канал подачи.

Реферат

Использование: двигателестроение, в частности топливная аппаратура дизелей. Сущность изобретения: производят управление исполнительным звеном форсунки с помощью электронного устройства, причем варьируют процесс движения форсуночной иглы, связанной с исполнительным звеном во времени. Исполнительное звено форсунки выполнено в виде магнитострикционного стержня. 2 с. и 19 з.п. ф-лы, 18 ил.

Формула

U2 Uo + mt,

где m параметр, характеризующий крутизну прямой нарастания управляемого напряжения;

t время;

U0 начальное напряжение.

0,5Ao(1-cos2πft)+0,5Ao

и для заднего фронта

0,5Ao cos2πft+0,5Ao,

причем уравнения действительны в интервале времени

где A0 максимальное сечение отверстия исполнительного органа форсунки;

f частота, f ≅ 0,007 f0;

f0 резонансная частота исполнительного звена.

где L индуктивность дросселя;

C емкость конденсатора;

f0 частота собственных колебаний исполнительного звена,

причем конденсатор включен между входами суммирующего усилителя, один конец дросселя подключен к первому выводу конденсатора и через последовательно соединенные первый электронный ключ и балластное сопротивление к источнику стабильного напряжения, а второй конец дросселя через второй электронный ключ соединен с вторым выводом конденсатора и выходом широтно-импульсного модулятора.

Комментарии