Способ управления топливным насосом с общим направляющим распределителем и устройство для реализации этого способа - RU2446301C1

Код документа: RU2446301C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу управления топливным насосом с общим направляющим распределителем, предназначенным для использования в системе впрыска топлива двигателя внутреннего сгорания. Изобретение также относится к устройству для выполнения этого способа управления, используемому в топливном насосе с общим направляющим распределителем.

Уровень техники

В обычных топливных системах с направляющим распределителем для двигателей внутреннего сгорания с компрессорным воспламенением топливо сжимается с помощью топливного насоса высокого давления, который снабжается топливом от топливного резервуара перекачивающим насосом высокого давления. Как правило, топливный насос высокого давления содержит основной корпус насоса, к которому крепятся многочисленные насосные элементы. Каждый насосный элемент включает в себя плунжер, предназначенный для создания высокого давления, который приводится в возвратно-поступательное движение от распределительного вала двигателя. После этого топливо под высоким давлением хранится в общем топливном направляющем распределителе для подачи к топливным инжекторам.

Обычно для дозирования топлива, входящего во все насосные элементы, используется один входной дозирующий клапан. Топливо в насосных элементах приобретает избыточное давление во время хода нагнетания соответствующего плунжера. Оснащение насоса входным дозирующим клапаном означает, что во всем рабочем диапазоне двигателя мощность подачи топливного насоса высокого давления распределяется равномерно между насосными элементами независимо от того, работают ли эти насосные элементы на подаче, меньшей их максимальной производительности или нет. Соответственно, частота, с которой требуется, чтобы каждый насосный элемент выполнял свой ход нагнетания, является максимальной.

В параллельно рассматриваемой заявке ЕР 09157959.9 описывается альтернативный топливный насос, в котором вместо одного дозирующего клапана с одним входом на все насосные элементы каждый насосный элемент оснащен своим собственным выделенным дозирующим клапаном. Плунжер каждого насосного элемента приводится в действие связанным с ним распределительным валом двигателя, имеющим один или большее количество кулачков. Для управления количеством топлива, подаваемого в направляющий распределитель, клапан управления каждого насосного элемента может работать в течение "окна нагнетания" между нижней мертвой точкой и верхней мертвой точкой, определяемого стороной подъема соответствующего выступа кулачка. Продолжительность каждого события накачки внутри окна нагнетания определяет количество топлива, поданного насосным элементом в общий направляющий распределитель. Для того чтобы достичь требуемой продолжительности накачки, клапан должен быть активизирован внутри окна нагнетания в момент правильного положения оборота двигателя относительно кулачка. Для достижения полной подачи насоса на насосный элемент дозирующий клапан этого элемента активизирован внутри всего окна нагнетания, в то время как при нулевой потребности этот клапан не активизирован ни в каком окне нагнетания.

Изобретение согласно ЕР 09157959.9 обеспечивает преимущество, заключающееся в том, что функция накачки, по меньшей мере, одного из насосных элементов (или, по меньшей мере, одного из выступов кулачка, связанного с насосным элементом), может быть легко исключена выключением управления дозирующего клапана, связанного с этим конкретным насосным элементом, имея в виду, что он отключен от участия в фазе сжатия хода нагнетания. Поэтому частота, с которой этот насосный элемент выполняет ход нагнетания, уменьшена, вместе с вероятностью усталостного отказа. Кроме того, было известно, что из-за наличия зазоров между компонентами насосных элементов насосные элементы во время хода нагнетания подвержены утечке находящегося под давлением топлива. Эти утечки находящегося под давлением топлива влекут за собой уменьшение эффективности насоса, поскольку находящееся под давлением топливо не полностью подается в общий направляющий распределитель. В изобретении согласно ЕР 09157959.9 эта проблема устранена.

Другим полезным признаком топливных насосов с общим направляющим распределителем является то, что для поддержания давления впрыска давление направляющего распределителя управляется и поддерживается достаточно точно. Задачей настоящего изобретения является обеспечение способа управления давлением направляющего распределителя в топливном насосе с общим направляющим распределителем вышеупомянутого типа, в котором эта задача решена.

Краткое описание изобретения

В соответствии с первым объектом настоящего изобретения предложен способ управления топливным насосным узлом, содержащим множество насосных элементов для подачи топлива под высоким давлением в объем направляющего распределителя, причем каждый из насосных элементов содержит плунжер, который приводится в действие связанным с ним кулачком для выполнения, по меньшей мере, одного события накачки за оборот двигателя, и клапан управления для управления током топлива в насосную камеру или из нее, при этом каждое событие накачки соответствует соответствующему рабочему выступу соответствующего кулачка, при этом способ включает - для каждого события накачки каждого насосного элемента - управление клапаном управления насосного элемента в ответ на выходной сигнал управления, полученный из, по меньшей мере, одного предыдущего события накачки. Выходной сигнал управления получен измерением давления топлива внутри объема направляющего распределителя для получения величины измеренного давления направляющего распределителя и сравнением величины измеренного давления направляющего распределителя с требуемой величиной давления направляющего распределителя для получения погрешности давления направляющего распределителя. С погрешностью давления направляющего распределителя выполняются пропорциональные и интегральные вычислительные операции для получения пропорционального члена для погрешности давления направляющего распределителя и интегрального члена для погрешности давления направляющего распределителя, а пропорциональный член и интегральный член комбинируются (то есть суммируются) для получения выходного сигнала управления.

Этот способ обеспечивает то преимущество, что давление направляющего распределителя внутри объема направляющего распределителя может поддерживаться на по существу требуемом уровне независимо от характеристики любого из насосных элементов.

В предпочтительном варианте исполнения интегральный член погрешности давления направляющего распределителя является кумулятивным интегральным членом, полученным из множества предыдущих (то есть, совсем недавних) событий накачки для соответствующего рабочего выступа соответствующего насосного элемента.

В одном варианте исполнения интегральный член может периодически переустанавливаться. Например, в предпочтительном варианте исполнения интегральный член может переустанавливаться каждый раз, когда требуется нулевое давление направляющего распределителя (то есть включая выключение). В этом случае интегральный член погрешности давления направляющего распределителя является кумулятивным интегральным членом, полученным из событий накачки, которые имели место после требования нулевого давления направляющего распределителя для соответствующего рабочего выступа соответствующего насосного элемента.

В еще одном предпочтительном варианте исполнения пропорциональный член вычисляется как погрешность давления направляющего распределителя, помноженная на коэффициент пропорционального усиления, причем погрешность давления направляющего распределителя является такой погрешностью, которая замерена для непосредственно предшествующего события накачки, независимо от того, какой из насосных элементов связан с этим непосредственно предшествующим событием накачки.

Коэффициент пропорционального усиления может быть постоянной величиной или, альтернативно, может представлять собой отображенную величину, зависящую от одного или более условий работы двигателя, например скорости, нагрузки и давления направляющего распределителя.

В еще одном предпочтительном варианте исполнения этап измерения давления топлива внутри объема направляющего распределителя включает несколько измерений давления направляющего распределителя и вычисление средней величины давления направляющего распределителя, при этом этап сравнения включает в себя сравнение средней величины давления направляющего распределителя с требуемой величиной давления направляющего распределителя.

В предпочтительном варианте исполнения этот способ применим к насосному узлу, имеющему множество насосных элементов, каждый из которых приводится в действие связанным с ним кулачком, имеющим, по меньшей мере, два рабочих выступа (то есть, многопрофильный кулачок) для выполнения, по меньшей мере, одного события накачки за оборот двигателя.

Дополнительной выгодой настоящего изобретения является то, что поскольку интегральный член для погрешности давления направляющего распределителя вычисляется для каждого рабочего выступа кулачка каждого насосного элемента независимо, за ним можно следить в целях диагностики, то есть для выявления неисправности и ее идентификации.

Например, в топливном насосе, имеющем насосные элементы с многопрофильными кулачками, интегральный член первого из рабочих выступов кулачка насосного элемента может быть сравнен с интегральным членом для другого или каждого из других рабочих выступов кулачка того же самого насосного элемента, и на основании такого сравнения может быть идентифицирована природа неисправного состояния. Если, например, замечено, что интегральные члены рабочих выступов кулачка, относящиеся к одному и тому же насосному элементу, изменяются в различной степени относительно друг друга, то это может быть свидетельством неисправности, связанной с "ненасосным" элементом, то есть, неисправности в одном из инжекторов.

Альтернативно, если интегральные члены рабочих выступов кулачка одного и того же насосного элемента изменяются на, по существу, одну и ту же величину, то это может быть свидетельством неисправности, связанной с насосным элементом, то есть с наличием протечки в этом насосном элементе.

Предпочтительно, сравнивают только интегральные члены, соответствующие по существу одинаковым условиям работы двигателя.

В другом способе сравнение интегрального члена рабочего выступа насосного элемента может производиться с ранее сохраненными данными для определения факта возникновения неисправности и природы этой неисправности.

Согласно второму объекту настоящего изобретения предложено устройство для реализации способа по первому объекту настоящего изобретения. Это устройство может включать в себя средства для выполнения одного или более предпочтительных или опционных этапов способа согласно первому объекту изобретения.

Следует отметить, что настоящее изобретение может применяться как к топливному насосу, в котором кулачок для каждого насосного элемента является кулачком с одним рабочим выступом, так и к насосам, в которых кулачки имеют множественные рабочие выступы. Настоящее изобретение может применяться к топливному насосу, имеющему любое количество насосных элементов (то есть, два, четыре, шесть или более), запитывающих один или более общих направляющих распределителей.

Краткое описание чертежей

Теперь настоящее изобретение будет описано только с помощью примера, со ссылкой на прилагаемые чертежи, на которых:

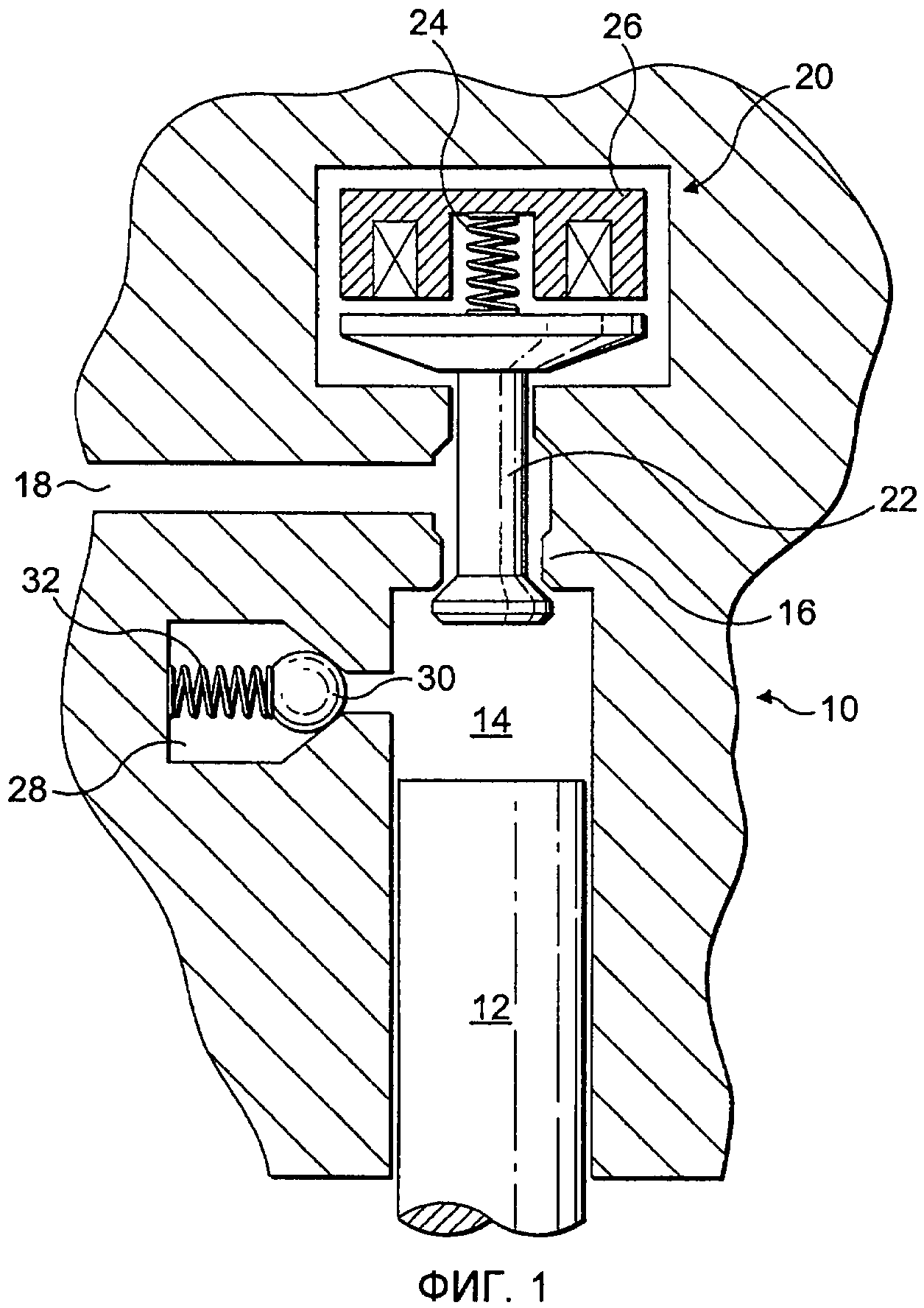

Фиг.1 - сечение одного из насосных элементов топливного насоса высокого давления системы общего направляющего распределителя для двигателя, содержащего множество насосных элементов, каждый из которых имеет свой собственный выделенный дозирующий клапан;

Фиг.2(а)-2(е) - относительное временное распределение событий цикла нагнетания насосного элемента топливного насоса по Фиг.1 с одним кулачком, имеющим два рабочих выступа, накачивающего топливо в общий направляющий распределитель, связанный с двумя цилиндрами, и, следовательно, с двумя инжекторами двигателя, внутри одного поворота распределительного вала, вращающегося с половинной скоростью вращения коленчатого вала двигателя, и в частности:

Фиг.2(а) - статус клапана управления инжекцией одного из инжекторов;

Фиг.2(b) - давление направляющего распределителя;

Фиг.2(с) - пусковой импульс для дозирующего клапана, связанного с насосным элементом;

Фиг.2(d) - продолжительность событий нагнетания; и

Фиг.2(е) - подъем кулачка;

Фиг.3 - примерная блок-схема системы управления для топливного насоса с Фиг.1, включая блок управления двигателя; и

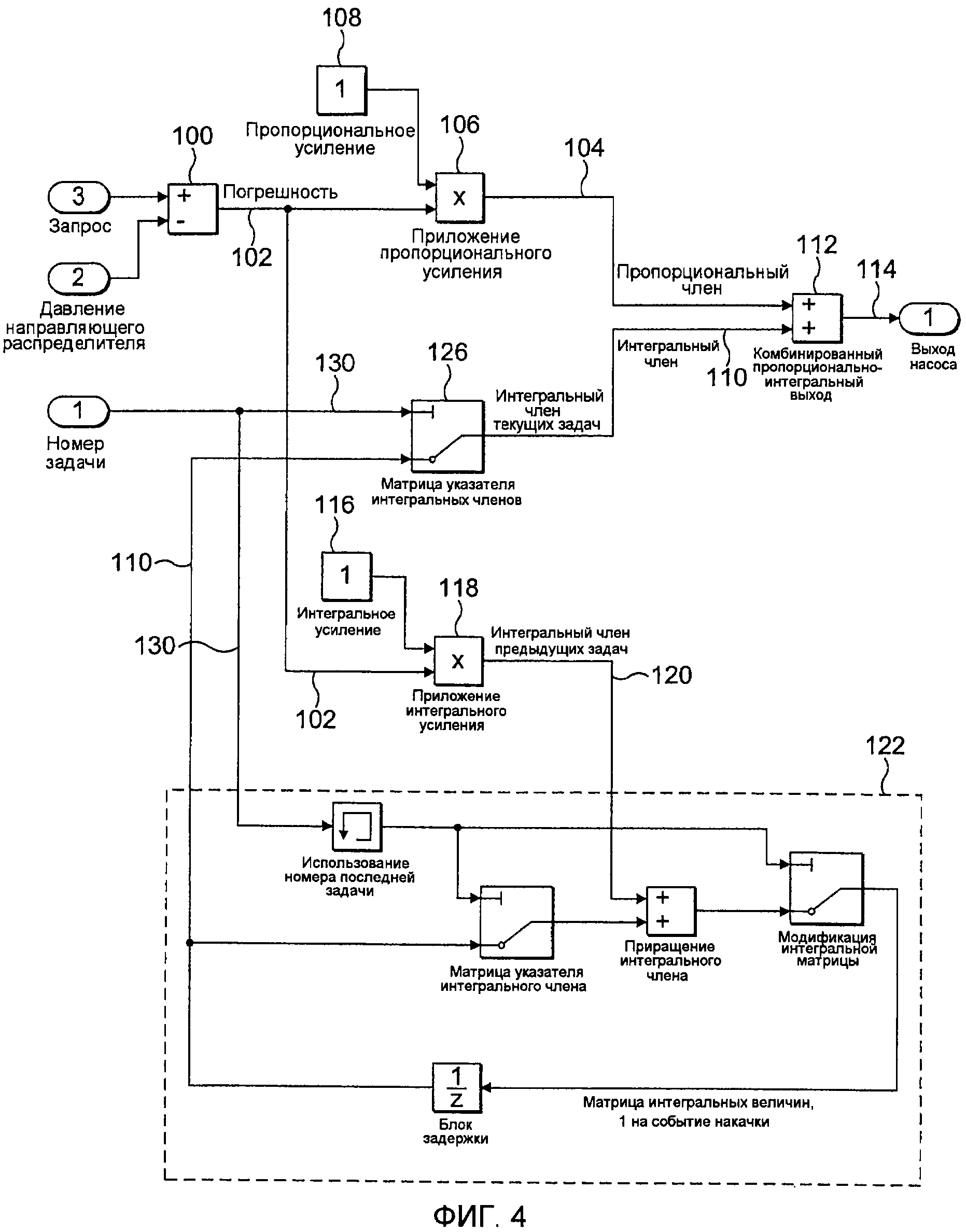

Фиг.4 - блок-схема системы управления, иллюстрирующая этапы процесса, реализованного в блоке управления двигателя с Фиг.3.

Подробное описание предпочтительных вариантов осуществления изобретения

Способ управления в соответствии с настоящим изобретением применим к топливному насосному узлу высокого давления для двигателя внутреннего сгорания с компрессорным воспламенением, имеющим множество насосных элементов, которые работают в циклическом тактовом режиме.

Согласно Фиг.1, каждый насосный элемент 10 является идентичным и содержит плунжер, который используется для повышения давления топлива внутри насосного элемента, чтобы подать его в пространство топливного направляющего распределителя (не показан), общего для каждого из всех насосных элементов насосного узла. Для упрощения подробно будет описан только один из насосных элементов этой сборки, хотя следует понимать, что каждый из других насосных элементов построен и работает подобным же образом.

Здесь необходимо отметить, что выражение "насосный элемент" используется здесь в общем смысле, и оно относится к насосному узлу, имеющему множество насосных элементов, размещенных в общем корпусном элементе, например в насосе, иногда называемом насосом с линейным общим направляющим распределителем. Альтернативно, каждые насосные элементы могут быть установлены в соответствующих (отдельных) корпусных элементах, образуя таким образом отдельные насосные модули, такие, которые в соответствующей области техники называются насосным блоком или инжекторным блоком, если они объединены с инжекторным модулем, при этом несколько из таких модулей насосных блоков работают совместно для подачи топлива в общие направляющие распределители.

Плунжер 12 приводится в действие с помощью кулачка (не показан), установленного на распределительном валу с приводом от двигателя, при этом каждый кулачок имеет, по меньшей мере, один рабочий выступ с подъемной стороной и со спадающей стороной. Насосный элемент 10 включает в себя насосную камеру 14 и входной проход 16 в насосную камеру 14. Входной проход 16 образует канал сообщения текучей субстанции с перекачивающим насосом (не показан) по подающему проходу 18. Входной проход 16 может быть изолирован от насосной камеры 14 посредством электромагнитного запорного клапана (далее называемый клапаном управления), обозначенного в целом ссылочной позицией 20.

Клапан управления включает в себя клапанный элемент 22, который в открытом состоянии подпирается пружиной 24 клапана управления. Приводной элемент 26 клапана управления управляется посредством блока управления двигателя (на Фиг.1 не показан), и когда он включен, служит для поджима клапанного элемента 22 в закрытом положении против силы упругости пружины, при котором канал сообщения между насосной камерой 14 и входным проходом 16 перекрыт. Наличие клапана 20 управления позволяет производить измерение топлива, которое вытеснено насосным элементом 10, независимо от перемещения плунжера 12, то есть клапан управления не реагирует автоматически на перемещение плунжера 12.

Плунжер 12 находится в положении нижней мертвой точки (далее называемом нижней мертвой точкой), когда на показанной иллюстрации он в самом нижнем положении (то есть, когда отношение объем/подача насосной камерой 14 является максимальным), и в положении верхней мертвой точки (далее называемом верхней мертвой точкой), когда на показанной иллюстрации он в самом верхнем положении (то есть, когда отношение объем/подача насосной камерой 14 является минимальным). Говорят, что цикл нагнетания завершен, когда плунжер переместился из верхней мертвой точки к нижней мертвой точке, а затем - назад в верхнюю мертвую точку.

Выпускной проход 28 от насосной камеры 14 может быть изолирован от насосной камеры 14 с помощью гидравлического обратного выпускного клапана 30 (далее называемого выпускным клапаном). Такой клапан в соответствующей области техники иногда называется также запорным клапаном. Выпускной проход 28 имеет прямой канал сообщения текучей субстанции с общим направляющим распределителем, так что давление в них по существу одинаковое. Общий направляющий распределитель получает находящееся под давлением топливо по выпускному проходу 28 от каждого насосного элемента насосной сборки, когда открыт соответствующий выпускной клапан. Выпускной клапан 30 поджат в закрытом положении высоким давлением топлива в общем направляющем распределителе, которое действует совместно с усилием пружины 32 выпускного клапана. Во время работы силы поджатия, обусловленные пружиной 24 впускного клапана и пружиной 32 выпускного клапана, относительно малы и создают гораздо менее значительное усилие, чем давление топлива, оказываемое на эти клапаны.

Во время работы клапан 20 управления открыт, и плунжер 12 ходит между верхней мертвой точкой и нижней мертвой точкой (то есть в соответствии со спадающей стороной рабочего выступа кулачка), а топливо подается по подающему проходу 18 к насосной камере 14. Эта часть цикла нагнетания называется наполняющим ходом, поскольку он составляет часть цикла, в котором насосная камера 14 наполняется топливом при низком давлении. Выпускной клапан 30 поджат в закрытом положении в течение всего наполняющего хода силой высокого давления топлива в выпускном проходе (и в общем направляющем распределителе), а также усилием от пружины 32 выпускного клапана. Подача топлива в насосную камеру 14 прекращается в конце хода наполнения, когда плунжер 12 достигает нижней мертвой точки.

На Фиг.1 показан насосный элемент 10 во время наполняющего хода плунжера: когда клапан 20 управления выключен, топливо подается с помощью насоса перемещения в насосную камеру 14 по впускному проходу 18.

Последующий нагнетательный ход плунжера 12 лучше всего проиллюстрирован на Фиг.2, на котором показано относительное временное положение событий цикла нагнетания в течение одного цикла сгорания двигателя, то есть, говоря иначе, по 720 градусам оборота вала двигателя. Следует иметь в виду, что распределительный вал насоса вращается с половинной скоростью вращения вала двигателя, то есть выполняет полный оборот в 360 градусов за 720-градусный оборот вала двигателя.

Вскоре после опорной точки в 0 градусов поворота вала двигателя плунжер 12 находится в нижней мертвой точке. Период между нижней мертвой точкой и верхней мертвой точкой называется далее окном нагнетания, как показано на Фиг.2(е), и представляет собой ту часть цикла нагнетания, в течение которого вследствие движения плунжера 12 происходит повышение давления топлива, если связанный с ним клапан 20 управления закрыт. Спустя заданное время после момента, соответствующего нижней мертвой точке, на клапан 20 управления подается управляющий сигнал, вызывая его закрывание, так что продолжающееся движение плунжера 12 в направлении верхней мертвой точки приводит к повышению давления топлива внутри насосной камеры 14.

При конфигурации кулачка со сдвоенным рабочим выступом в течение одного оборота распределительного вала имеют место два события накачки, так что начало двух событий накачки на Фиг.2 определяется как "событие накачки 1" и "событие накачки 2".

После выключения клапан 20 управления остается закрытым в течение оставшейся части хода накачки, до тех пор, пока, после того как давление топлива в насосной камере 14, превысив величину, достаточную для преодоления давления топлива в выпускном проходе 28, не вызовет открывания выпускного клапана 30. Поэтому топливо, находящееся в насосной камере 14 под избыточным давлением, может пройти через выпускной проход 28 в общий направляющий распределитель. Как только давление топлива в насосной камере 14 начинает уменьшаться, это вновь (под действием пружины 24) вызывает открывание клапана 20 управления.

Управление положением, в котором происходит закрывание клапана 20 управления каждого насосного элемента для данного события накачки, производится продолжительностью удержания клапана 20 управления в закрытом положении и, следовательно, давление направляющего распределителя, как показано на Фиг.2(b), может поддерживаться на нужном уровне для следующего события инжекции. Для событий накачки 1 и 2 на Фиг.2 клапан управления включен на различное время, так что в результате каждого события в общий направляющий распределитель подается различный объем топлива. Например, для того чтобы переместить максимальное количество топлива, что соответствует максимальному отношению объем/подача насосной камеры 14, клапан 20 управления закрыт в начале окна нагнетания и остается закрытым до достижения им верхней мертвой точки. Следует отметить, что максимальная подача насосного узла, таким образом, достигается тогда, когда все насосные элементы этого узла работают в упомянутом режиме (то есть с максимальной подачей) для всех рабочих выступов кулачков. В других режимах работы клапан 20 управления может быть использован для измерения количества топлива, перемещенного плунжером 12 во время хода нагнетания, чтобы в любой момент точно среагировать на потребности двигателя. Это может быть достигнуто более поздним закрыванием клапана 20 управления в окне нагнетания, что на Фиг.2(с) показано для события накачки 2.

Например, для шестицилиндрового двигателя насосный узел может иметь три насосных элемента, каждый из которых, соответственно, имеет свой собственный кулачок, и каждый из кулачков, будучи одинаковым, имеет по два рабочих выступа, на Фиг.2 обозначенные как выступ-1 кулачка и выступ-2 кулачка. Выступ-1 кулачка соответствует событию накачки 1 для первого насосного элемента и будет обозначаться термином "событие накачки 1-1". Подобным же образом, выступ-2 кулачка для первого насосного элемента и будет обозначаться термином "событие накачки 1-2". В нижеследующем описании такая же терминология будет принята для второго насосного элемента, а именно - события накачки 2-1, 2-2 и т.д. для насосных элементов более высоких номеров. В таком примере, следует заметить, будет шесть событий накачки для каждого оборота распределительного вала, то есть по два события накачки для каждого их трех насосных элементов. Возможны также иные комбинации, чтобы дать шесть событий накачки на каждый оборот распределительного вала, например шесть насосных элементов, каждый из которых имеет по одному рабочему выступу, или два насосных элемента, каждый из которых имеет кулачок с тремя рабочими выступами. Таким же образом, поскольку обращалось внимание на то, что в каждом обороте распределительного вала имеется количество событий накачки одинаковое с количеством цилиндров двигателя, следует отметить, что это требование не является обязательным.

Настоящее изобретение предлагает способ управления для топливного насоса по Фиг.1, в котором произведена оценка давления в направляющем распределителе, а последующие события накачки настроены в соответствии с реакцией на эту оценку с тем, чтобы поддерживать давление инжекции на нужном уровне.

Фиг.3 представляет собой условную блок-схему системы управления для насосного узла по Фиг.1 в топливной системе, имеющей три насосных элемента. Система управления включает в себя блок 40 управления двигателя (БУД), который получает дискретизированный сигнал 42 от датчика 44 давления направляющего распределителя и производит его независимую обработку, - для каждого события накачки каждого из трех насосных элементов 10 с использованием процесса, показанного на Фиг.4. Дискретизированный сигнал 42 давления направляющего распределителя сравнивается с величиной 46 требуемого давления направляющего распределителя, и компаратор 48 блока 40 управления двигателя вычисляет разность между ними. Блок 40 управления двигателя, кроме того, включает в себя пропорциональный интегральный контроллер 50, который получает разностный сигнал и производит пропорциональное интегральное преобразование этого разностного сигнала независимо для каждого события накачки, как более подробно описано далее.

На основании пропорционального интегрального преобразования блок 40 управления двигателя генерирует множество выходных сигналов 52а-52f таким образом, чтобы отрегулировать клапан управления соответствующего насосного элемента под следующее событие накачки. Другими словами, от первого рабочего выступа кулачка насосного элемента-1 для клапана управления насосного элемента-1 - для каждого его события накачки 1-1 генерируется выходной сигнал 52а и, аналогично, для клапана управления насосного элемента-1 - для каждого его события накачки 1-2 генерируется выходной сигнал 52b от второго рабочего выступа кулачка насосного элемента-1. Подобным же образом от первого рабочего выступа кулачка насосного элемента-2 для клапана управления насосного элемента-2 - для каждого его события накачки 2-1 генерируется выходной сигнал 52с, а для клапана управления насосного элемента-2 - для каждого его события накачки 2-2 от второго рабочего выступа кулачка насосного элемента-2 генерируется выходной сигнал 52d. Наконец, от первого рабочего выступа кулачка насосного элемента-3 для клапана управления насосного элемента-3 - для каждого его события накачки 3-1 генерируется выходной сигнал 52е, а для клапана управления насосного элемента-3 - для каждого его события накачки 3-2 от второго рабочего выступа кулачка насосного элемента-3 генерируется выходной сигнал 52f.

Важным признаком настоящего изобретения является то, что управление событиями накачки на каждом рабочем выступе кулачка осуществляется независимо от управления другими рабочими выступами кулачков или от каждого из других рабочих выступов кулачков на одном и том же насосном элементе и независимо от каждого из других насосных элементов.

Фиг.4 более подробно показывает способ управления, реализуемый блоком управления двигателя. Используя пропорциональное интегральное управление давлением направляющего распределителя, производится оценка сигнала погрешности давления направляющего распределителя для вычисления интегрального члена и пропорционального члена, которые затем используются для получения соответствующего сигнала управления для последующего события накачки.

Параллельно настоящему изобретению для управления измеряемым выходом процесса, который имеет желательную или идеальную величину и вход управления этого процесса, используется обычное пропорциональное интегральное управление. Способ пропорционального интегрального управления "работает", производя сравнение этой идеальной величины с измеренным выходом и вычисление разностного сигнала, а затем анализируя этот погрешностный сигнал на предмет извлечения пропорционального члена и интегрального члена для изменения последующего входа управления таким образом, чтобы измеренный выход регулировался в сторону схождения со своим идеальным значением.

Пропорциональный член вводит такое воздействие на выходной сигнал контроллера, которое пропорционально величине текущего рассогласования. Пропорциональный выходной сигнал может регулироваться умножением рассогласования на коэффициент пропорционального усиления. Высокий коэффициент пропорционального усиления приводит к большому изменению выходного сигнала контроллера для данного изменения погрешности на входе контроллера. Если коэффициент пропорционального усиления слишком велик, то система может стать неустойчивой. И напротив, малый коэффициент усиления приводит лишь к небольшому выходному сигналу при большом сигнале погрешности на входе, то есть делает контроллер менее отзывчивым или менее чувствительным. Если коэффициент пропорционального усиления слишком мал, то в ответ на возмущения системы управляемое действие может быть слишком слабым.

В отсутствие возмущений чисто пропорциональное управление не приведет систему к заданной величине, а сохранит стабильную величину погрешности состояния, которая является функцией пропорционального усиления и усиления процесса. При этом вклад интегрального члена пропорционален как величине погрешности, так и продолжительности воздействия этой погрешности. Суммирование мгновенной погрешности во времени (интегрирование погрешности) дает накопленное смещение, которое затем умножается на интегральное усиление и суммируется с выходом контроллера. Величина вклада интегрального члена на общий выход контроллера определяется интегральным усилением.

При сложении с пропорциональным членом интегральный член ускоряет движение процесса в направлении его идеального значения и исключает постоянную остаточную погрешность состояния, которая имеет место при чисто пропорциональном контроллере.

Как показано на Фиг.4, в конкретном примере по настоящему изобретению каждому событию накачки приписывается номер задачи на входе 1 к блоку управления двигателя. Например, события накачки для насосного элемента-1 обозначены цифрами 1 и 2 (для кулачка с двойным рабочим выступом). Для каждого события накачки давление направляющего распределителя оцифровывается и принимается блоком управления двигателя по входу 2 (на Фиг.3 - сигнал 42). По входу 3 блок управления двигателя принимает требуемый сигнал (на Фиг.3 - сигнал 46), то есть сигнал требуемой величины давления направляющего распределителя, соответствующей текущим условиям работы двигателя (то есть скорость и нагрузка). Обычно для каждого события накачки давление направляющего распределителя измеряется несколько раз на большой частоте, так что "пакетный измеренный сигнал" генерируется обычным образом. Усреднением множества отсчетов давления направляющего распределителя, чтобы вернуться к одной величине, можно уменьшить влияние шумов на сигнал и повысить разрешение датчика 44, а также точность последующего аналого-цифрового преобразования сигнала в блоке управления двигателя.

Для каждого события накачки каждого насосного элемента 10 требуемое давление направляющего распределителя сравнивается с оцифрованным давлением направляющего распределителя на компараторе (этап 100) для получения погрешности давления 102. После этого на этапе 106 умножением погрешности давления 102 направляющего распределителя на коэффициент 108 пропорционального усиления вычисляется пропорциональный член 104 для погрешности давления 102 направляющего распределителя. Пропорциональный член 104 для текущего события накачки получается из коэффициента 108 пропорционального усиления и сигнала погрешности давления направляющего распределителя, полученного до непосредственно предшествующего события накачки. Для этого вычисления непосредственно предшествующим событием накачки должно быть не событие накачки, относящееся к тому же самому рабочему выступу кулачка того же самого насосного элемента, а событие накачки, относящееся к одному из других насосных элементов. Коэффициент 108 пропорционального усиления может быть постоянной величиной или, альтернативно, может быть отображенной величиной, полученной в соответствии с условиями работы двигателя, такими как скорость и давление направляющего распределителя.

Затем пропорциональный член 104 на этапе 112 суммируется с соответствующим интегральным членом 110 для получения сигнала погрешности давления направляющего распределителя. Суммарный выход (комбинированный выходной сигнал) 114 после этого заводится в виде обратной связи на клапан 20 управления соответствующего насосного элемента 10 для управления его последующим событием накачки для того же самого рабочего выступа кулачка в следующем цикле нагнетания.

Для вычисления интегрального члена 110 сигнала погрешности давления направляющего распределителя на этапе 118 сигнал 102 погрешности давления направляющего распределителя подвергается интегральному усилению 116, чтобы получить выходной сигнал 120 интегрального усиления. После этого выходной сигнал 120 интегрального усиления интегрируется в функциональном интеграторе, как показано пунктирными линиями 122, который получает также сигнал 130, определяющий номер текущей задачи. Что касается обычного функционального интегратора, в нем выходной сигнал 120 интегрального усиления суммируется с существующим выходом интегрального усиления (то есть с выходным членом интегрального усиления с номером предыдущей задачи) для получения суммарного интегрального члена 110.

В отличие от пропорционального члена 104, который получается из отсчета давления направляющего распределителя перед предшествующим событием накачки (который не обязательно связан с тем же самым рабочим выступом кулачка того же самого насосного элемента), интегральный член 110 основан на самых последних отсчетах давления направляющего распределителя того же самого рабочего выступа кулачка того же самого насосного элемента и является изменяющимся интегральным членом, полученным из предыдущих событий накачки для того же самого рабочего выступа кулачка того же самого насосного элемента. Интегральный член 110 погрешности давления направляющего распределителя поэтому является кумулятивным интегральным членом, полученным из предыдущих событий накачки для связанного рабочего выступа кулачка связанного насосного элемента. Обычно интегральный член 110 может периодически переустанавливаться, - каждый раз, когда требуется нулевое давление направляющего распределителя. В этом случае этот интегральный член 110 или погрешность давления направляющего распределителя является кумулятивным интегральным членом, полученным из самых последних событий накачки, которые имели место после требования нулевого давления направляющего распределителя для связанного рабочего выступа кулачка связанного насосного элемента.

На этапе 126 склад данных интегрального члена 110 обновляется приписыванием интегральному члену 110 номера 130 соответствующей задачи, который представляет собой выходной сигнал с функционального интегратора 122. Суммарный выход 110 функционального интегратора 122 на этапе 112 суммируется с пропорциональным членом 104, как отмечалось ранее, для получения выходного сигнала 114 для клапана управления для следующего события накачки для соответствующего выступа кулачка этого насосного элемента. После суммирования с пропорциональным членом интегральный член ускоряет движение сигнала ошибки давления направляющего распределителя в направлении нуля и исключает постоянную остаточную погрешность состояния, которая имеет место в чисто пропорциональном контроллере. Интегральный член является ответственным за быструю реакцию на погрешность давления направляющего распределителя.

Комбинированный выходной сигнал управляет временем, в течение которого клапан управления удерживается закрытым, и поэтому управляет продолжительностью последующего события накачки связанного рабочего выступа кулачка связанного насосного элемента. Если клапан управления является запорным клапаном, как в примере, показанном на Фиг.1, то длительность времени, в течение которой он удерживается закрытым, определяется точкой, в которой этот клапан управления закрывается при перемещении плунжера между нижней мертвой точкой и верхней мертвой точкой, и клапан управления остается запертым в своем закрытом положении до момента, когда плунжер достигнет верхней мертвой точки и начнет переходить на опускающую сторону рабочего выступа кулачка. Длительность времени, в течение которой клапан управления удерживается закрытым, определяет количество топлива, дозированного в общий направляющий распределитель в течение последующего события накачки, и, следовательно, поддерживает давление топлива в направляющем распределителе на необходимом уровне.

Используя способ управления согласно настоящему изобретению, выходной сигнал для клапана управления каждого насосного элемента управляется независимо от каждого рабочего выступа кулачка. Интегральный член реагирует на самую последнюю погрешность измерения давления направляющего распределителя, полученную после предыдущего события накачки для соответствующего события рабочего выступа кулачка (то есть для одного предыдущего оборота кулачка), с целью компенсации превышения или нехватки давления. Важным признаком настоящего изобретения является то, что каждый рабочий выступ кулачка каждого насосного элемента отслеживается независимым выполнением замеров давления для каждого рабочего выступа кулачка каждого насосного элемента и вычислением для каждого события накачки независимых пропорционального и интегрального членов, причем пропорциональный член получается на основании предыдущего события накачки (то есть любого события накачки, непосредственно предшествующего текущему событию накачки, независимо от рабочего выступа кулачка, к которому оно относится), а интегральный член получается только из предыдущих событий накачки, соответствующих тому же самому рабочему выступу кулачка того же самого насосного элемента.

Дополнительной выгодой настоящего изобретения является то, что интегральный член 110 для каждого рабочего выступа кулачка каждого насосного элемента (то есть суммарный интегральный член, полученный интегратором) может быть использован в целях диагностики, поскольку он несет уникальную информацию относительно соответствующего насосного элемента. Например, если конкретный насосный элемент имеет протечку или смещение характеристики, то это по существу одинаково будет влиять на каждое событие накачки для этого насосного элемента, так что для каждого рабочего выступа кулачка этого насосного элемента аналогичным образом должен измениться и интегральный член 110. Однако не следует ожидать изменения интегрального члена 110 для какого-либо из других насосных элементов. В отличие от этого, внешняя протечка с системе, которая не может быть приписана к какому-либо конкретному насосному элементу, привела бы к одинаковому изменению интегрального члена 110 для каждого рабочего выступа кулачка каждого насосного элемента, поскольку в этом случае каждое событие накачки было бы подвергнуто одинаковому воздействию. В другом примере, если видно, что интегральный член 110 для одного рабочего выступа кулачка одного насосного элемента изменяется со скоростью, отличной от скорости изменения интегрального члена, связанного с другим или с другими рабочими выступами кулачка того же самого насосного элемента, в качестве причины может быть идентифицирован инжектор. В еще одном примере интегральный член для рабочих условий данного двигателя (то есть скорость вращения, нагрузка, давление направляющего распределителя) может отслеживаться и сравниваться с предыдущими или с идеальными значениями для определения ухудшения работы системы или ее неисправностей.

В параллельно рассматриваемой заявке ЕР 09157959.9 описывается способ селективного исключения некоторых событий накачки для насосного элемента или способ совместного селективного исключения некоторых насосных элементов с тем, чтобы создать неравномерное распределение нагнетательной способности по насосным элементам. Вообще говоря, желательно, чтобы насосные системы настраивались на синхронное нагнетание и на синхронность событий инжекции, так что потенциальным недостатком этого способа является то, что он приводит к несинхронному нагнетанию и к несинхронным событиям инжекции. Однако, введением в насосном узле, работающем только с селективными насосными элементами и/или событиями накачки, способа управления в соответствии с настоящим изобретением, длительность выбранных событий накачки будет подобрана с возможностью поддержания давления топлива в общем направляющем распределителе по существу постоянным, даже с возможностью несинхронной накачки и/или инжекции.

Реферат

Изобретение относится к способу управления топливным насосом с общим направляющим распределителем. Способ управления топливным насосным узлом включает управление клапаном (20) управления насосного элемента (10) в ответ на выходной сигнал управления (52a-52f, 114). Управление производится для каждого события накачки каждого насосного элемента. Сигнал управления (52a-52f, 114) получают из, по меньшей мере, одного предыдущего события накачки комбинированием пропорционального члена (104) и интегрального члена (110). Пропорциональный член (104) получают выполнением пропорциональных вычислительных операций с погрешностью (102) давления направляющего распределителя. Интегральный член (110) получают выполнением интегральных вычислительных операций с погрешностью (102). Погрешность (102) давления направляющего распределителя получают в результате измерения величины (42) давления топлива внутри направляющего распределителя и сравнения ее с требуемой величиной (46). Также в изобретении раскрыт топливный насосный узел, который содержит множество насосных элементов (10) для подачи топлива под высоким давлением в направляющий распределитель. Насосный элемент (10) содержит плунжер (12) и клапан (20) управления. Плунжер (12) приводится в действие связанным с ним кулачком для выполнения события накачки. Клапан (20) управляет потоком топлива в насосную камеру (14) и/или из нее. Технический результат заключается в обеспечении поддержания требуемого давления в направляющем распределителе и в возможности определения ухудшения работы системы подачи топлива. 2 н. и 13 з.п. ф-лы, 4 ил.

Формула

при этом выходной сигнал управления (52a-52f, 114) получен:

- измерением давления топлива внутри объема направляющего распределителя для получения величины (42) измеренного давления направляющего распределителя,

- сравнением величины (42) измеренного давления направляющего распределителя с требуемой величиной (46) давления направляющего распределителя для получения погрешности (102) давления направляющего распределителя,

- выполнением пропорциональных и интегральных вычислительных операций с погрешностью (102) давления направляющего распределителя для получения пропорционального члена (104) для погрешности (102) давления направляющего распределителя и интегрального члена (110) для погрешности (102) давления направляющего распределителя, и

- комбинированием пропорционального члена (104) и интегрального члена (110) для получения выходного сигнала управления (52a-52f, 114).

- слежение за интегральным членом (110) каждого события накачки каждого насосного элемента для идентификации присутствия состояния неисправности.

- сравнение интегрального члена (110) первого из рабочих выступов насосного элемента с интегральным членом (110) для другого или для каждого из других рабочих выступов того же самого насосного элемента, и

- идентификацию природы неисправного состояния на основе этого сравнения.

- определение неисправности, связанной с ненасосным элементом, в том случае, когда интегральный член (110) во времени в определенной степени изменяется.

- определение неисправности, связанной с насосным элементом, в том случае, когда интегральный член (110) во времени изменяется в, по существу, одном и том же диапазоне.

- сравнение интегрального члена (110) рабочего выступа насосного элемента с ранее сохраненными данными для определения факта возникновения неисправности.

- средство (44) для измерения давления топлива внутри объема направляющего распределителя для получения величины (42) измеренного давления направляющего распределителя,

- средство (48) для сравнения измеренного давления топлива с требуемым давлением направляющего распределителя для получения погрешности (102) давления направляющего распределителя,

- средство (50) для выполнения пропорциональных и интегральных вычислительных операций с погрешностью (102) давления направляющего распределителя для получения пропорционального члена (104) для погрешности (102) давления направляющего распределителя и интегрального члена (110) для погрешности (102) давления направляющего распределителя, и

- средство (112) для комбинирования пропорционального члена (104) и интегрального члена (110) для получения выходного сигнала управления (52a-52f, 114) для клапана управления.

Документы, цитированные в отчёте о поиске

Устройство управления жидкостным насосом и способ для его осуществления (варианты)

Комментарии