Низкопроницаемый гибкий шланг подачи топлива - RU2518776C1

Код документа: RU2518776C1

Чертежи

Описание

Перекрестная ссылка на родственные заявки

Данная заявка претендует на приоритет предварительной заявки на патент США № 61/352822 от 8 июня 2010 г., а также является частичным продолжением заявки на патент США № 12/791654 от 1 июня 2010 г., в которой заявлен приоритет предварительной заявки на патент США № 61/296784 от 20 января 2010 г., и приоритет предварительной заявки на патент США № 61/183030 от 1 июня 2009 г.

УРОВЕНЬ ТЕХНИКИ

Область техники, к которой относится изобретение

Данное изобретение в целом относится к гибкому шлангу подачи топлива с низкой проницаемостью для топлива, а точнее, к шлангу с барьерным слоем, изготовленным из определенного типа полиамида 6.

Описание известного уровня техники

Повышенное использование автомобильного топлива, содержащего спирт, включая этанол, наряду со строгими стандартами по выбросам для компонентов топливной системы, вызвало необходимость в усовершенствовании конструкций стандартных гибких шлангов. В конструкциях стандартных шлангов подачи топлива используют экономичные, топливостойкие каучуковые материалы, такие как нитрил-бутадиеновый каучук (NBR), нитрил-поливинилхлоридные смеси (NBR-PVC), эпихлоргидрин (ECO) и т.п. В усовершенствованном шланге для спиртосодержащих видов топлива теперь обычно используют один или более различных фторэластомеров и/или фторопластов, таких как те, которые обычно обозначаются как FKM (фтороуглерод), PVDF (поливинилиденфторид), ETFE (этилен-тетрафторэтилен), FEP (фторированный этилен-пропилен), EFEP (полимер этилена и фторэтиленпропилена), PCTFE (полихлортрифторэтилен), THV (полимер тертафторэтилена, гексафторпропилена и винилидена), PTFE (политетрафторэтилен) и т.п. (здесь и далее в основном называются фторполимерами), для обеспечения барьера для протекания спирта и топлива. Типичным предпочтительным материалом для барьерного слоя топливного шланга является пленка фторполимера, такого как THV (тройной сополимер тетрафторэтилена, гексафторпропилена и винилиденфторида), пример которого раскрыт в патенте США № 5679425.

Тогда как шланг с фторполимерным барьером доминирует на рынке топливных шлангов, многие другие материалы являются перспективными в качестве потенциальных барьерных слоев. В патенте США № 6945279, который направлен на создание способа изготовления резиновых шлангов с промежуточным термопластическим слоем путем прокатки плоской пленки на основе смолы, с образованием цилиндрического слоя с перекрытием, раскрыт обширный перечень возможных каучуковых материалов и материалов на основе термопластической смолы. Тогда как NBR упомянут в перечне возможных каучуковых материалов и материалов типа полиамида 6 («PA 6») в качестве потенциального материала для пленки на основе смолы, патент США № 6945279 не дает никакого конкретного руководства по выбору материалов для какого-либо конкретного использования, и в нем не раскрыто никаких действующих образцов. Типичные топливные шланги содержат дополнительно включенные многослойные барьерные конструкции, которые сочетают в себе фторполимеры с другими материалами, включающими в себя, например, полиамиды. Часто полиамиды приводят в качестве полезных материалов для термопластических многослойных трубопроводов для различных видов топлива.

Пример использования слоя термопластической пленки, изготовленной из найлона 11 (т.е. полиамида 11), в шланге подачи топлива обеспечен в патенте США № 6279615, в котором полиамид («PA») является самым внутренним покровным слоем на внутренней поверхности каучукового шланга согласно сравнительному примеру. Несмотря на это, скорости проницания, полученные для шланга, описанного в патенте США № 6279615, не были достаточно низкими, чтобы отвечать текущим стандартам SAE (Society of Automotive Engineers, Общество автомобильных инженеров). Патент США № 2564602 раскрывает каучуковый шланг с промежуточным слоем гибкого смолистого термопластического материала, включающего в себя найлон. В публикации патента США № 2007/194481 A1 раскрыт каучуковый шланг с внутренней трубой и внешним покрытием из каучука и промежуточный барьерный слой смолы из любого вида термопластической смолы, включая PA 6, но, предпочтительно, из фторполимера для применений в шлангах подачи топлива, в которых слой смолы был подвергнут плазменной обработке. Патент США № 7478653 раскрывает четырехслойный каучуковый шланг подачи топлива с барьерным слоем из фторполимера или полиамида (включая PA 6).

Патент США № 6855787 раскрывает термопластические трубы для переноса топлива, созданные на основе полиамидной смолы, такой как PA 6, содержащие барьерный слой фторполимера. Патент США № 6491994 раскрывает термопластическую трубу для переноса топлива, созданную на основе слоев смолы PA 11 или PA 12, PA 6, и PA 6, с диспергириванным в ней слоистым силикатом. Патент США № 7011114 раскрывает термопластическую трубу для переноса топлива, созданную на основе полиамидной смолы, содержащей барьерный слой полипропиленсульфида («PPS»).

Пример использования многослойного барьера раскрыт в патенте США № 5038833, в котором очередным применением являются трубопроводы из жесткого пластика. Пример использования в шланге для холодильного агента термопластического барьерного слоя дается в патенте США № 6941975, в котором барьерный слой требует наличия двух или трех слоев, включая слой виниловой смолы, такой как сополимер этиленвинилового спирта («EVOH»), и внешних слоев полиолефина и/или полиамидной смолы. Каждый слой смолы имеет толщину 0,025-0,25 мм. Только образец, представленный в патенте США № 6941975, имел трехслойный барьер с общей толщиной 0,15 мм и обладал скоростью проницания для холодильного агента R134, составляющей 3,94×10-5 г/см/сутки, исходя из шланга с длиной в 1 см и нераскрытым диаметром. Патент США № 7504151 раскрывает шланг холодильного агента с барьерным слоем сополимера PA 6/66, PA 11, PA 12, PA 6 или PA 6/12, смешанных с нанонаполнителями. Патент США № 7478654 раскрывает барьеросодержащий шланг холодильного агента с двухслойным барьером, который в качестве одного из слоев включает в себя термопластическую смолу, такую как PA 6 или любую из многих других.

Авторы ссылаются на одновременно рассматриваемую заявку на патент США № 11/938139 от 9 ноября 2007 г., все содержание которой включено в настоящую работу в виде ссылки. Эта заявка раскрывает гибкий шланг подачи топлива, имеющий нефторированную внутреннюю трубку из каучука, нефторированное каучуковое внешнее покрытие, промежуточный барьерный слой, состоящий в основном из EVOH, с содержанием этилена менее 30 мол.% и, предпочтительно, текстильное армирование между барьерным слоем и внешним покрытием. Нефторированный каучуковый связующий слой может быть включен между барьером и армированием. Проницаемость для этанол- и метанолсодержащих видов топлива является очень низкой. Слой EVOH может быть экструдирован на поверхность внутренней трубки из невулканизированного каучука и поверх экструдированного на нее внешнего покрытия из невулканизированного каучука. Однако при обработке полученной заготовки шланга перед и во время вулканизации жесткость слоя EVOH может привести к перекручиванию, расслаиванию и другим проблемам, связанным с обработкой. В результате этой жесткости шланг на основе EVOH не прошел испытания на перекручивание согласно SAE J30R14.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на создание систем и способов, которые обеспечивают низкопроницаемый шланг подачи топлива, пригодный, например, для использования со спиртосодержащими видами топлива и который является очень гибким и легким в изготовлении, без перекручивания или расслаивания. Изобретение дополнительно обеспечивает экономичный шланг подачи топлива, экономичность которого состоит в том, что фторированные материалы не требуются. В частности, настоящее изобретение обеспечивает очень низкопроницаемый каучуковый шланг подачи топлива на основе нефторированного эластомера с промежуточным барьерным слоем PA 6, армированный (не обязательно) текстилем или проволокой. Настоящее изобретение может быть воплощено в виде низкопроницаемого шланга подачи топлива с барьерным слоем PA 6, обладающим нелинейной или разветвленной молекулярной структурой и имеющим эластификатор без дополнительного термопластика или барьерных слоев из фторированного полимера. В качестве альтернативы, барьерный слой PA 6 может обладать модулем упругости при изгибе примерно 2 ГПа или менее и удлинением примерно 100% или более. Барьерный слой PA 6 может представлять собой Technyl® C 548B, который продает под этой торговой маркой компания Rhodia Engineering Plastics.

Варианты воплощения настоящего изобретения направлены на создание шланга подачи топлива, содержащего внутреннюю трубу из каучука, промежуточный барьерный слой, содержащий PA 6, обладающий разветвленной молекулярной структурой и имеющий эластификатор, и каучуковое внешнее покрытие. Барьерный слой может состоять в основном из слоя PA 6 или может состоять из слоя PA 6. Толщина барьерного слоя может находиться в диапазоне 0,025-0,76 мм (1-30 милов), предпочтительно 0,025-0,38 мм (1-15 милов), или 0,07-0,18 мм (3-7 милов), или до 10 милов толщиной. Внутренняя труба и внешнее покрытие могут содержать бутадиенакрилонитрильный каучук (NBR), гидрированный бутадиенакрилонитрильный каучук (HNBR), эпихлоргидриновый каучук (ECO), хлорсульфированный полиэтилен (CSM), полихлоропреновый каучук (CR), хлорированный полиэтилен (CPE), этиленвинилацетат (EVM) или смесь эластомеров нитрил-поливинилхлорида (NBR-PVC), термопластического эластомера (TPE) и т.п. Как внутренняя трубка, так и связующий слой может содержать каучук одинакового состава. Является предпочтительным, чтобы ни внутренняя трубка, ни связующий слой, ни внешнее покрытие, ни барьерный слой не содержали фторполимера. Текстильное или проволочное армирование могут быть нанесены непосредственно на барьерный слой PA 6, либо на слой трения, либо на связующий слой, который может быть нанесен на барьерный слой перед армированием. В слое трения и/или в слое внутренней трубки для обеспечения адгезии к PA 6 может быть использована адгезионная система, такая как система резорцина, донора формальдегида и диоксида кремния (RFS). Необходимость в армировании может быть значительно снижена при наличии барьерного слоя PA 6 из-за повышения прочности на продавливание.

В другом варианте воплощения изобретенный шланг может содержать два или более слоев, или два-пять слоев, включая тонкий слой PA 6, как было описано в настоящей работе. Является предпочтительным, чтобы слой PA 6 мог иметь толщину до 0,010 дюймов (0,25 мм). Является предпочтительным, чтобы PA 6 мог обладать достаточной толщиной или эффективной толщиной для обеспечения сниженной проницаемости для точно определенного или заданного топлива или компонента топлива, меньшей или равной 15 граммам на квадратный метр в сутки. Заданный компонент топлива может представлять собой метанол или этанол. Другие слои могут представлять собой или включать в себя армирование, такое как текстильное или проволочное, различные термопластические материалы, включая, например, TPE, термостатический материал, такой как каучук или поперечносшитый термопластик.

Настоящее изобретение также направлено на создание комплекта шланга или топливной системы, в которой использован шланг подачи топлива согласно вышеприведенному описанию и, по меньшей мере, один фитинг, такой как зажим, соединительная втулка, соединитель, ниппель, система труб и т.п., и/или компонент для работы с топливом или текучей средой, такой как резервуар, насос, канистра, направляющая или инжектор и т.п.

В вышеизложенном достаточно широко были представлены признаки и технические преимущества настоящего изобретения для того, чтобы подробное описание изобретения, которое следует далее, могло быть лучше понято. Здесь и далее будут описаны дополнительные признаки и преимущества изобретения, которые образуют объект формулы изобретения. Специалистам в данной области техники должно быть понятно, что концепцию и конкретный раскрытый вариант воплощения можно легко использовать в качестве основы для модификации или проектирования других структур, для достижения тех же целей настоящего изобретения. Специалисты в данной области техники также должны осознать, что такие эквивалентные конструкции не отходят от сущности и объема изобретения, изложенного в прилагаемой формуле изобретения. Новые признаки, которые, как считается, являются характерными для изобретения как в отношении его конструкции, так и способа эксплуатации, наряду с дополнительными задачами и преимуществами станут более понятными из следующего описания, при его рассмотрении совместно с прилагаемыми фигурами. Однако следует четко понимать, что каждая из фигур предлагается только в целях иллюстрации и описания и не предназначена для определения пределов настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемые чертежи, которые включены и составляют часть описания, в котором одинаковые номера ссылок означают одинаковые детали, иллюстрируют варианты воплощения настоящего изобретения и наряду с описанием служат для разъяснения принципов изобретения. На чертежах:

фиг.1 представляет собой частично сегментированный вид в перспективе варианта воплощения шланга, сконструированного в соответствии с настоящим изобретением;

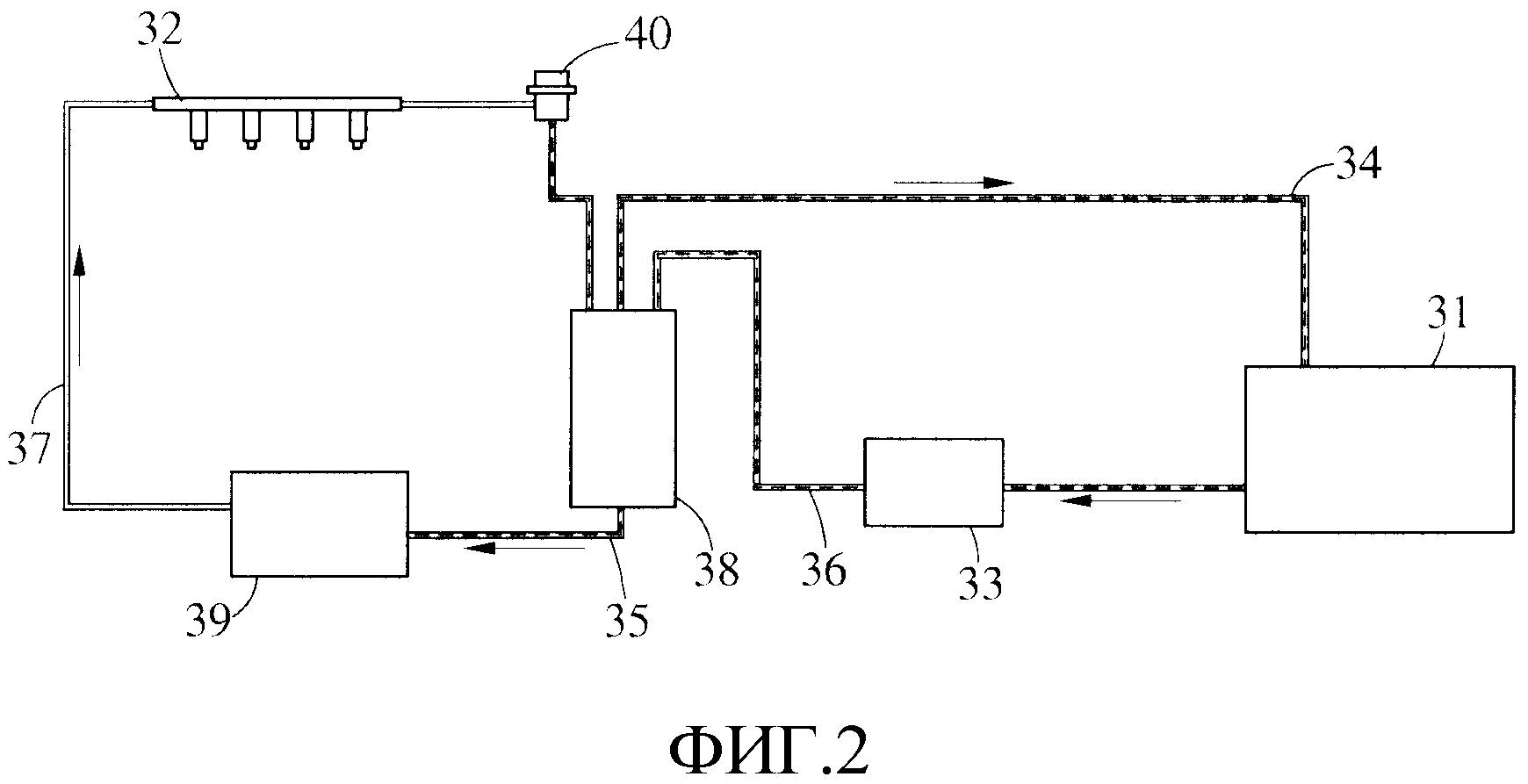

фиг.2 представляет собой схематическое изображение варианта воплощения системы шлангов, сконструированных в соответствии с настоящим изобретением; и

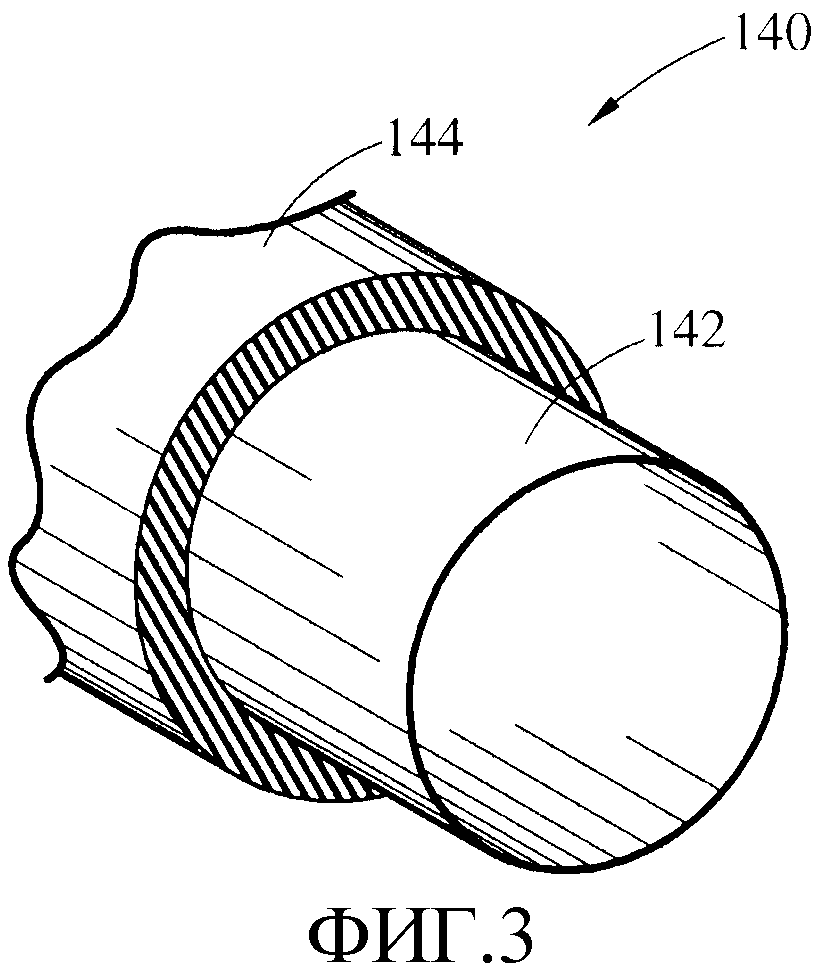

фиг.3 представляет собой частично сегментированный вид в перспективе другого варианта воплощения шланга, сконструированного в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ

Обратимся теперь к фиг.1, где проиллюстрирован шланг, сконструированный согласно одному из вариантов воплощения настоящего изобретения. Шланг 11 содержит внутреннюю трубу 12, промежуточный термопластический барьерный слой 14 полиамида 6 (PA 6) и внешнее покрытие 16. Шланг 11 может содержать (не обязательно) слой армирования 18, расположенный где-нибудь внутри шланга. В качестве другой возможности шланг 11 может содержать один или более связующих слоев и/или клейких покрытий между различными слоями. Фиг.1 показывает слой армирования 18, нанесенный поверх связующего слоя 20. Промежуточный слой 14 может быть расположен внутри одного из каучуковых слоев, эффективно разделяя, таким образом, этот каучуковый слой на два отдельные слоя.

Промежуточный барьерный слой 14 содержит PA 6, предпочтительно обладающий разветвленной молекулярной структурой, т.е. нелинейной полимерной структурой. Толщина промежуточного слоя может находиться в диапазоне 0,025-0,76 мм (1-30 мил), предпочтительно 0,025-0,38 мм (1-15 мил) или 0,05-0,25 мм (2-10 мил). Считается, что PA 6 является хорошим барьером для проницаемости газов, поскольку он является полукристаллическим или высококристаллическим полимером и из-за высокий энергии когезионной связи амидных групп. Как правило, чем выше кристалличность, тем ниже проницаемость. Однако высокая кристалличность делает PA 6 хрупким, жестким полимером с плохой низкотемпературной гибкостью. Чем выше разветвление в PA 6, тем ниже кристалличность и выше гибкость. Присутствие эластификатора также повышает гибкость. Таким образом, в более ранних публикациях в качестве жесткого структурного материала были использованы марки жесткого PA 6 и/или были использованы тонкие слои стандартного PA 6, соединенные с дополнительными слоями других барьерных материалов, таких как фторполимеры, полиолефины, EVOH и т.п. Однако в соответствии с вариантами воплощения настоящего изобретения гибкий шланг подачи топлива с исключительно низкой проницаемостью для различных видов топлива, таких как индолен (indolene; сертифицированный бензин, не содержащий этанола), бензин, биодизельное топливо, дизельное топливо, спирты и спиртосодержащие виды топлива, можно сконструировать с использованием одиночного барьерного слоя, содержащего PA 6, или даже состоящего, по существу, из PA 6, или состоящего в основном из PA 6, предпочтительно PA 6, обладающего разветвленной структурой и имеющего эластификатор, или обладающего модулем упругости при изгибе примерно 2 ГПа или менее и удлинением примерно 100% или более.

PA 6 также различным образом идентифицируется как поликапролактам, найлон 6 и поликапроамид. В настоящей работе термин PA 6 или «содержащий PA 6» также может включать в себя полимерные смеси PA 6 и других полимеров. Например, PA 6 в настоящей работе без ограничений может включать в себя смеси PA 6 с одним или более из полиамидов: PA 11, PA 12, PA 66, PA 610, PA 612, PA 46 и т.п. В дополнение, смеси могут включать в себя эластификаторы или другие добавки, такие как описанные в настоящей работе. В качестве альтернативы, PA 6 в настоящей работе может, по существу, представлять собой PA 6 без каких-либо других примешанных полимеров, отличных от эластификаторов.

Что касается вышеупомянутой энергии когезионной связи амидных групп, PA 6 может проявлять соответствующую чувствительность к влаге, что приводит к повышенной проницаемости в среде с высокой влажностью. Такие влажные среды могут присутствовать почти в любое время в течение срока службы шланга, начиная от среды паровой вулканизации, имеющей место во время изготовления шланга, и кончая местом использования шланга в автомобиле в сыром или влажном климате. В соответствии с вариантами воплощения настоящего изобретения использование подходящей нефторированной внутренней трубы из каучука и слоев внешнего покрытия достаточно защищает барьерный слой PA 6 от влаги. Подходящие составы каучука могут быть созданы на основе NBR, HNBR, CSM, CR, ECO, EVM, CPE, NBR-PVC, этиленметакрилатного эластомера (EAM), акрилового или акрилатного эластомера (ACM) или TPE и т.п. Предпочтительные составы каучука для внутренней трубы для спиртосодержащих видов топлива созданы на основе NBR, NBR-PVC, ECO и/или HNBR. Следует понимать, что, несмотря на это, могут быть предприняты этапы для предотвращения вредного воздействия пара или влаги, такие как герметизация концов шланга во время вулканизации и т.п.

Подходящие марки PA 6 для барьерного слоя включают в себя марки с разветвленной молекулярной структурой и эластификатором. Считается, что разветвленная молекулярная структура повышает стойкость к проницанию из-за создания или форсирования более извилистого молекулярного пути для диффузии веществ. Считается, что наличие эластификатора обеспечивает необходимую гибкость для обработки PA 6 и устранения проблем перекручивания и может также повысить стойкость к проницанию. Является предпочтительным, чтобы PA 6, подходящий для использования в этом изобретении, обладал относительно высокой вязкостью и относительно низкой скоростью течения расплава. Является предпочтительным, чтобы подходящий PA 6 мог относиться к марке, пригодной для выдувания формованием, или же мог относиться к марке, пригодной для экструзии. Подходящий PA 6 имеет температуру плавления 200-240°C, или примерно 220°C, или примерно 222°C, что значительно выше температуры, при которой составы каучука внутренней трубы и внешнего покрытия обычно подвергают экструзии, вулканизации или отверждению. Подходящий PA 6 должен обладать относительно низким модулем упругости при изгибе, например модулем упругости при изгибе, который может находиться в диапазоне от значений менее примерно 2 ГПа, или примерно от 1 ГПа и примерно до 2 ГПа и может быть протестирован согласно способу тестирования согласно ISO 178. Подходящий PA 6 также должен обладать относительно высокой деформацией растяжения на разрыв или «удлинением». Например, удлинение может находиться на уровне примерно 100% или более и может быть протестировано в соответствии со способом тестирования согласно ISO 527.

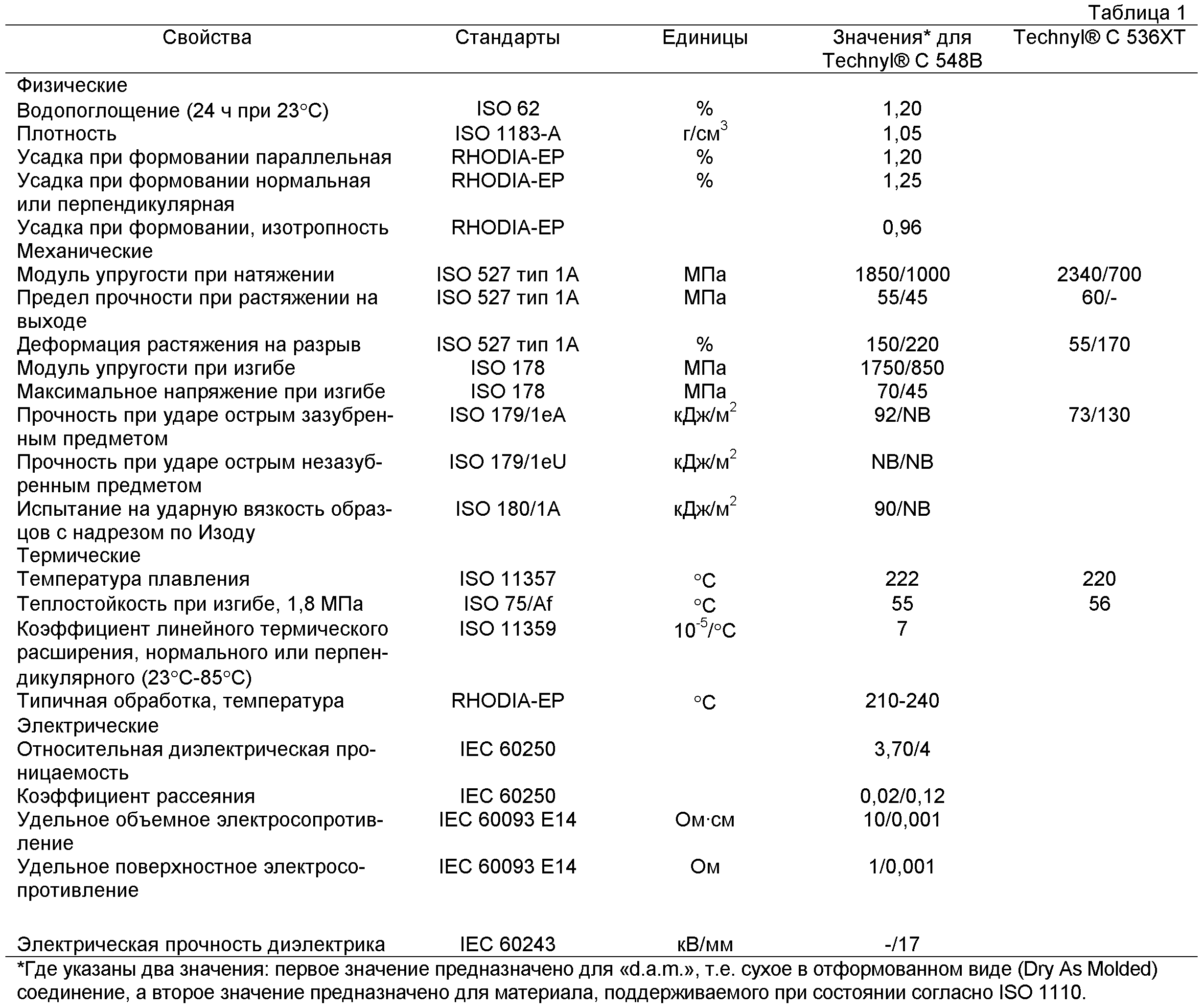

Предпочтительной маркой PA 6 является Technyl® C 548B, которая продается под этой торговой маркой компанией Rhodia Engineering Plastics. Другие подходящие марки могут включать в себя Technyl® C 536XT и C 442 от компании Rhodia. В качестве неограничивающих примеров, другие подходящие марки могут включать в себя: марку Capron® 8259, продаваемую под этой торговой маркой компанией BASF; и марку Aegis™ PL220HS, продаваемую под этой торговой маркой компанией Honeywell; и марку Renol 6253, продаваемую под этой торговой маркой компанией Clariant. В таблице 1 перечислены некоторые свойства одной или более подходящих марок PA 6.

Полезные марки PA 6 могут иметь один или более эластификаторов. Эластификаторы для полиамида включают в себя природные и синтетические полимерные вещества, которые являются эластомерными или каучуковыми при комнатной температуре и могут также обладать модулем упругости при растяжении менее 500 МПа, как было измерено в соответствии с ASTM D882. Эластификатор может представлять собой, например, сополимер (этилен и/или пропилен)/α-олефин; (этилен и/или пропилен)/сополимер (α,β-ненасыщенная карбоновая кислота и/или эфир ненасыщенной карбоновой кислоты); иономерный полимер; блок-сополимер «ароматическое виниловое соединение/сопряженное диеновое соединение» или полиамидный эластомер. Эти материалы можно использовать по отдельности или в смеси.

Вышеупомянутый сополимер (этилен и/или пропилен)/α-олефин представляет собой полимер, полученный путем сополимеризации этилена и/или пропилена с α-олефином, имеющим, по меньшей мере, 3 атома углерода. α-олефин, имеющий, по меньшей мере, 3 атома углерода, может представлять собой пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен, 1-гексадецен, 1-гептадецен, 1-октадецен, 1-нонадецен, 1-эйкозен, 3-метил-1-бутен, 4-метил-1-бутен, 3-метил-1-пентен, 3-этил-1-пентен, 1-метил-1-пентен, 4-метил-1-гексен, 4,4-диметил-1-гексен, 4,4-диметил-1-пентен, 4-этил-1-гексен, 3-этил-1-гексен, 9-метил-1-децен, 11-метил-1-додецен или 12-этил-1-тетрадецен или их сочетания.

Кроме того, полиен несопряженного диена, такой как 1,4-пентадиен, 1,4-гексадиен, 1,5-гексадиен, 1,4-октадиен, 1,5-октадиен, 1,6-октадиен, 1,7-октадиен, 2-метил-1,5-гексадиен, 6-метил-1,5-гептадиен, 7-метил-1,6-октадиен, 4-этилдиен-8-метил-1,7-нонадиен, 4,8-диметил-1,4,8-декатриен (DMDT), дициклопентадиен, циклогексадиен, дициклобутадиен, метиленнорборнен, 5-винилнорборнен, 5-этилдиен-2-норборнен, 5-метилен-2-норборнен, 5-изопропилиден-2-норборнен, 6-хлорметил-5-изопропенил-2-норборнен, 2,3-диизопропилиден-5-норборнен, 2-этилиден-3-изопропилиден-5-норборнен или 2-пропенил-2,2-норборнадиен, может быть сополимеризован в виде третьего мономера, например, для обеспечения участков с поперечными связями.

Вышеупомянутый сополимер (этилен и/или пропилен)/(α,β-ненасыщенная карбоновая кислота и/или эфир ненасыщенной карбоновой кислоты) представляет собой полимер, полученный путем сополимеризации этилена и/или пропилена с мономером α,β-ненасыщенной карбоновой кислоты и/или эфира ненасыщенной карбоновой кислоты. Мономер α,β-ненасыщенной карбоновой кислоты может представлять собой акриловую кислоту или метакриловую кислоту, а мономер эфира α,β-ненасыщенной карбоновой кислоты может представлять собой метиловый эфир, этиловый эфир, пропиловый эфир, бутиловый эфир, пентиловый эфир, гексиловый эфир, гептиловый эфир, октиловый эфир, нониловый эфир или дециловый эфир такой ненасыщенной карбоновой кислоты, или их смеси.

Вышеупомянутый иономерный полимер представляет собой полимер, имеющий, по меньшей мере, несколько карбонильных групп сополимера олефина с α,β-ненасыщенной карбоновой кислотой, ионизованной нейтрализацией ионами металла. Является предпочтительным, чтобы в качестве олефина был использован этилен, а в качестве α,β-ненасыщенной карбоновой кислоты была использована акриловая кислота или метакриловая кислота. Однако они не ограничены приведенными здесь примерами, и с ними может быть сополимеризован мономер эфира ненасыщенной карбоновой кислоты. Кроме того, помимо щелочного металла или щелочноземельного металла, такого как Li, Na, K, Mg, Ca, Sr или Ba, ионы металла могут представлять собой, например, Al, Sn, Sb, Ti, Mn, Fe, Ni, Cu, Zn или Cd.

Кроме того, блок-сополимер «ароматическое виниловое соединение/сопряженное диеновое соединение» представляет собой блок-сополимер, содержащий полимерные блоки ароматического винилового соединения и полимерные блоки сопряженного диенового соединения, и используется блок-сополимер, содержащий, по меньшей мере, один полимерный блок ароматического винилового соединения и, по меньшей мере, один полимерный блок сопряженного диенового соединения. Кроме того, в таком блок-сополимере ненасыщенную связь в полимерном блоке сопряженного диенового соединения можно гидрировать.

Полимерный блок ароматического винилового соединения представляет собой полимерный блок, состоящий в основном из структурных звеньев, произведенных из ароматического винилового соединения. В таком случае ароматическое виниловое соединение может представлять собой, например, стирол, α-метилстирол, o-метилстирол, м-метилстирол, п-метилстирол, 1,3-диметилстирол, 2,4-диметилстирол, винилнафталин, винилантрацен, 4-пропилстирол, 4-циклогексилстирол, 4-додецилстирол, 2-этил-4-бензилстирол или 4-(фенилбутил)стирол. Полимерный блок ароматического винилового соединения может иметь структурные звенья, образованные из одного из нескольких типов вышеупомянутых мономеров. Кроме того, полимерный блок ароматического винилового соединения может иметь структурные звенья, образованные из небольшого количества других ненасыщенных мономеров, как требуется в каждом случае.

Полимерный блок сопряженного диенового соединения представляет собой полимерный блок, образованный из одного или более типов сопряженных диеновых соединений, таких как 1,3-бутадиен, хлоропрен, изопрен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 4-метил-1,3-пентадиен и 1,6-гексадиен. В блок-сополимере «гидрированное ароматическое виниловое соединение/сопряженный диен» некоторые или все части, представляющие собой ненасыщенные связи в полимерном блоке сопряженного диенового соединения, гидрируют с получением насыщенных связей. Здесь распределение в полимерном блоке, состоящем в основном из сопряженного диена, может быть случайным, неоднородным, частично блокированным или (не обязательно) представлять собой их сочетание.

Молекулярная структура блок-сополимера «ароматическое виниловое соединение/сопряженное диеновое соединение» или его гидрированного продукта может быть линейной, разветвленной, радиальной или (не обязательно) представлять собой их сочетание. Среди них в настоящем изобретении является предпочтительным, чтобы в качестве блок-сополимера «ароматическое виниловое соединение/сопряженный диен» и/или его гидрированного продукта был использован, по меньшей мере, один из блок-сополимеров: диблок-сополимер, в котором один полимерный блок ароматического винилового соединения и один полимерный блок сопряженного диенового соединения соединены линейной связью; триблок-сополимер, в котором три полимерных блока соединены линейной связью, с образованием полимерного блока ароматического винилового соединения/полимерного блока сопряженного диенового соединения/полимерного блока ароматического винилового соединения; и их гидрированных продуктов. В частности, можно упомянуть сополимер «негидрированный или гидрированный стирол/бутадиен», сополимер «негидрированный или гидрированный стирол/изопрен», сополимер «негидрированный или гидрированный стирол/изопрен/стирол», сополимер «негидрированный или гидрированный стирол/бутадиен/стирол» или сополимер «негидрированный или гидрированный стирол/(изопрен/бутадиен)/стирол».

Вышеупомянутый полиамидный эластомер представляет собой блок-сополимер, содержащий в основном полиамидные блоки в качестве жестких сегментов и простые полиэфирные блоки или блоки простого-сложного полиэфира, образованные в результате поликонденсации простого полифэира с двухосновной карбоновой кислотой, в качестве мягких сегментов. Это может быть, например, эластомер простого-сложного полиэфира амида или эластомер простого полиэфирамида. Полиамидный блок в качестве такого жесткого сегмента может представлять собой, например, лактам, состоящий, по меньшей мере, из трехчленного кольца, аминокарбоновой кислоты или найлоновой соли, образованной из двухосновной карбоновой кислоты и диамина. Лактам, по меньшей мере, из трехчленного кольца может представлять собой, например, ε-капролактам или лауролактам. Аминокарбоновая кислота может представлять собой, например, 6-аминокапроновую кислоту, 11-аминоундекановую кислоту или 12-аминододекановую кислоту.

В качестве двухосновной карбоновой кислоты для образования найлоновой соли обычно используют двухосновную карбоновую кислоту C2-36. В частности, она может представлять собой, например, алифатическую двухосновную карбоновую кислоту, такую как адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота, ундекадикарбоновая кислота, додекадикарбоновая кислота или 2,2,4-триметиладипиновая кислота; алициклическую двухосновную карбоновую кислоту, такую как 1,4-циклогександикарбоновая кислота; или ароматическую двухосновную карбоновую кислоту, такую как терефталевая кислота, изофталевая кислота, фталевая кислота или ксилолдикарбоновая кислота. Кроме того, в качестве двухосновной карбоновой кислоты C36 можно упомянуть димерную жирную кислоту. Димерная жирная кислота представляет собой полимеризованную жирную кислоту, получаемую путем полимеризации, например, насыщенной, этиленненасыщенной, ацетиленненасыщенной, природной или синтетической одноосновной жирной кислоты C8-24.

В качестве диамина для образования найлоновой соли обычно используют диамин C2-36. В частности, он может представлять собой, например, алифатический диамин, такой как этилендиамин, триметилендиамин, тетраметилендиамин, пентаметилендиамин, гексаметилендиамин, гептаметилендиамин, октаметилендиамин, нонаметилендиамин, декаметилендиамин, ундекаметилендиамин, додекаметилендиамин или 2,2,4/2,4,4-триметилгексаметилендиамин; алилциклический диамин, такой как 1,3/1,4-циклогександиметиламин или бис(4,4'-аминоциклогексил)метан; или ароматический диамин, такой как ксилилендиамин. Кроме того, в качестве диамина C36 можно упомянуть димерный амин, имеющий карбонильные группы димерной жирной кислоты, измененные до аминокислот.

Кроме того, полимерный блок в качестве мягкого сегмента может представлять собой, например, полиэтиленгликоль, полипропиленгликоль, политетраметиленгликоль, полигексаметиленгликольтетрагидрофуран или сополимер, приготовленный с использованием нескольких таких полиэфирных мономеров.

Эластомер простого-сложного полиэфира амида представляет собой полиамидный эластомер, содержащий вышеуказанный простой полиэфир и вышеуказанный полиамидный блок, имеющий концевые карбонильные группы, приготовленные путем введения вышеупомянутой двухосновной карбоновой кислоты. Кроме того, эластомер простого полиэфирамида представляет собой эластомер полиамида, содержащий блок простого полиэфира, полученный путем замещения аминогруппы и/или карбонильной группы на концевую гидроксильную группу вышеупомянутого простого полиэфира, и полиамидный блок, имеющий карбонильную группу и/или аминовую концевую группу.

Кроме того, является предпочтительным, чтобы вышеупомянутый сополимер (этилен и/или пропилен)/α-олефин, сополимер (этилен и/или пропилен)/(α,β-ненасыщенная карбоновая кислота и/или ненасыщенный эфир карбоновой кислоты), иономерный полимер, блок-сополимер ароматического винилового соединения и сопряженного диенового соединения, используемые в качестве эластификатора, были применены в форме полимера, модифицированного карбоновой кислотой и/или ее производными.

В качестве карбоновой кислоты и/или ее производных, используемых для модификации, можно упомянуть, например, карбоксильную группу, карбоновую ангидридную группу, сложноэфирную группу карбоновой кислоты, группу соли металла и карбоновой кислоты, имидную группу карбоновой кислоты, амидную группу карбоновой кислоты или эпоксидную группу. Примеры для соединения, содержащего такую функциональную группу, включают в себя акриловую кислоту, метакриловую кислоту, малеиновую кислоту, фумаровую кислоту, итаконовую кислоту, кротоновую кислоту, метилмалеиновую кислоту, метилфумаровую кислоту, метаконовую кислоту, цитраконовую кислоту, глутаконовую кислоту, цис-4-циклогексен-1,2-дикарбоксиловую кислоту, эндцис-бицикло[2,2,1]гепто-5-ен-2,3-дикарбоксиловую кислоту и металлические соли этих карбоновых кислот, монометилмалеат, монометилитаконат, метилакрилат, этилакрилат, бутилакрилат, 2-этилгексилакрилат, гидроксиэтилакрилат, метилметакрилат, 2-этилгексилметакрилат, гидроксиэтилметакрилат, аминоэтилметакрилат, диметилмалеат, диметилитаконат, малеиновый ангидрид, итаконовый ангидрид, цитраконовый ангидрид, ангидрид эндобицикло-[2,2,1]-5-гептен-2,3-дикарбоксиловой кислоты, малеимид, N-этилмалеимид, N-бутилмалеимид, N-фенилмалеимид, акриламид, метакриламид, глицидилакрилат, глицидилметакрилат, глицидилэтакрилат, глицидилитаконат и глицидилцитраконат.

При использовании ударопрочного PA 6 полученный шланг будет обладать гибкостью и стойкостью к перекручиванию. Количество эластификатора может находиться в диапазоне 1-25 мас.%, предпочтительно 3-10 мас.%, исходя из общей массы полиамидного соединения. Если количество эластификатора превышает 25%, прочность материала может иметь тенденцию к понижению.

Таким образом, эластификатор для полиамида может представлять собой эластомер или каучуковый полимер, предпочтительно привитый функциональными группами, выбранными из карбоновых кислот и кислотных ангидридов. Привитая сополимеризация функциональными группами кислотных ангидридов обычно достигается путем сополимеризации в присутствии малеинового ангидрида.

Каучуковые полимеры, которые можно использовать в качестве эластификаторов, могут быть, в качестве альтернативы или дополнительно, определены как обладающие модулем упругости при натяжении согласно ASTM D-638 менее примерно 40000 МПа, как правило, менее 25000 МПа и предпочтительно менее 20000 МПа. Они могут быть статистическими или блок-сополимерами. Полезные каучуковые полимеры могут быть приготовлены из реакционноспособных мономеров, которые могут представлять собой часть цепей или ветвей полимера, или могут быть привиты на полимер. Эти реакционноспособные мономеры могут представлять собой диены или карбоновые кислоты или их производные, такие как сложные эфиры или ангидриды. Среди них упомянутые каучуковые полимеры могут быть образованы из полимеров бутадиена, сополимеров бутадиена/стирола, изопрена, хлоропрена, сополимеров акрилонитрил/бутадиен, изобутилена, сополимеров изобутилен/бутадиен или сополимеров этилен/пропилен (EPR), сополимеров этилен/пропилен/диен (EPDM). В качестве полезных каучуковых полимеров могут быть упомянуты каучуковые полимеры, образованные из ароматических виниловых мономеров, олефинов, акриловой кислоты, метакриловой кислоты и их производных, мономеров этилен-пропилен-диен и их солей металлов. Некоторые применяемые каучуковые полимеры описаны в патентах США №№ 4315086 и 4174358, соответствующие части которых, таким образом, включены в настоящую работу в виде ссылки.

Предпочтительный эластификатор для осуществления изобретения представляет собой привитой сополимер, который представляет собой сополимер этилена и α-олефина, отличного от этилена, обладающий, будучи привитым к сополимеру этилена, функциональными свойствами, такими как функции карбоновой кислоты или ангидрида. Является предпочтительным, чтобы этилен и α-олефин представляли собой сополимер этилена и α-олефина, выбранного из α-олефинов, содержащих 3-8 атомов углерода и предпочтительно 3-6 атомов углерода. Является предпочтительным, чтобы мономер α-олефина в сополимере представлял собой пропилен. Вместо или в дополнение к пропилену в сополимерах можно использовать и другие α-олефины, такие как 1-бутен, 1-пентен и 1-гексен. Согласно одному предпочтительному способу использования изобретения можно упомянуть этилен-пропиленовые каучуки, привитые малеиновым ангидридом, и этилен-пропилен-диеновые каучуки, привитые малеиновым ангидридом.

В качестве альтернативы, эластификатор может быть выбран из группы, состоящей из этилен-пропиленового каучука, привитого малеиновым ангидридом, этилен-пропилен-диенового каучука, привитого малеиновым ангидридом, полиэтиленов, привитых малеиновым ангидридом, и полипропилена, привитого малеиновым ангидридом.

Для снижения проницаемости барьерного слоя полиамида 6 можно добавлять пластинчатые нанонаполнители к термопластической матрице. Такое снижение проницаемости объясняют эффектом «извилистости», обусловленной многослойными нанонаполнителями. Это вызвано тем, что газы или жидкости, из-за этих препятствий, установленных в последующих слоях, вынуждены проходить по более длинному пути. В теоретических моделях барьерные эффекты рассматриваются как становящиеся более явными, с повышением соотношения геометрических размеров, то есть, иными словами, соотношения длина/толщина. Пластинчатые нанонаполнители, которые в настоящее время наиболее широко исследованы, представляют собой глины смектитного типа, как правило, монтмориллонит. Сложность в использовании связана, прежде всего, с более или менее обширным разделением этих отдельных пластинок, то есть с расслоением и с их распределением в полимере. Для содействия в расслаивании можно применять технологию «интеркалирования», которая состоит в набухании кристаллов органическими катионами, как правило, четверными катионами аммония, которые будут компенсировать отрицательный заряд пластинок. Эти кристаллические алюмосиликаты, при их расслаивании в термопластической матрице, существуют в форме отдельных пластинок, соотношение размеров которых может достигать значений порядка 500 или более.

В полиамиде 6 согласно настоящему изобретению также могут быть использованы частицы на основе фосфата циркония, титана, церия и/или кремния в форме не расслаивающихся нанометрических пластинчатых соединений, как было раскрыто, например, в публикации патента США № 2007/00182159 A1, подходящие части которого, таким образом, включены в настоящую работу в виде ссылки. Такие соединения в PA 6 проявляют хорошие барьерные свойства для жидкостей и для газов и/или хорошие механические свойства, такие как, например, хорошее сочетание модуль упругости/ударопрочность, и/или стабильность температуры, которая позволяет работать с ним и использовать его при высоких температурах. Частицы на основе фосфата циркония, титана, церия и/или кремния, присутствующие в составе PA 6, могут быть таковы, что, по меньшей мере, 50% от общего количества частиц имеют форму нанометрических пластинчатых соединений, демонстрирующих соотношение размеров, равное или меньшее 100.

Термин «нанометрическое пластинчатое соединение» следует понимать как означающее штабель из нескольких пластинок, демонстрирующих толщину порядка нескольких нанометров. Нанометрическое пластинчатое соединение согласно изобретению может быть неинтеркалированным или же интеркалированным с помощью интеркалирующего агента, также именуемого агентом, вызывающим набухание. Термин «соотношение размеров» следует понимать как означающий отношение наибольшего размера, как правило, длины, к толщине нанометрического пластинчатого соединения. Является предпочтительным, чтобы частицы нанометрических пластинчатых соединений демонстрировали соотношение размеров, меньшее или равное 50, более предпочтительно меньшее или равное 10, в частности, меньшее или равное 5. Является предпочтительным, чтобы частицы нанометрических пластинчатых соединений демонстрировали соотношение размеров, большее или равное 1.

Термин «нанометрическое соединение» следует понимать как означающий соединение, обладающее размером менее 1 мкм. Как правило, частицы нанометрических пластинчатых соединений, находящихся в использовании, демонстрируют длину 50-900 нм, предпочтительно 100-600 нм, ширину 100-500 нм и толщину 50-200 нм (длина представляет самый длинный размер). Различные размеры нанометрического пластинчатого соединения могут быть измерены путем трансмиссионной электронной микроскопии (ТЭМ) или растровой электронной микроскопии (РЭМ). Как правило, расстояние между пластинками нанометрического пластинчатого соединения составляет 0,5-1,5 нм, предпочтительно 0,7-1,0 нм. Это расстояние между пластинками можно измерить с использованием кристаллографических аналитических технологий, таких как, например, рентгенография.

50% от общего количества частиц, находящихся в форме нанометрических пластинчатых соединений, успешно демонстрируют соотношение размеров, меньшее или равное 100. Другие частицы могут иметь форму, в частности, отдельных пластинок, например, полученных в результате расслаивания нанометрического пластинчатого соединения. Является предпочтительным, чтобы, по меньшей мере, 80% от общего количества частиц имело форму нанометрических пластинчатых соединений, демонстрирующих соотношение размеров, меньшее или равное 100. Более предпочтительным является, чтобы приблизительно 100% от общего количества частиц имело форму нанометрических пластинчатых соединений, демонстрирующих соотношение размеров, меньшее или равное 100.

Частицы можно (не обязательно) собирать вместе в форме заполнителей и/или агломератов в термопластической матрице PA 6. Эти заполнители и/или агломераты могут, в частности, демонстрировать размеры более одного микрона.

Также, для PA 6 согласно настоящему изобретению можно использовать частицы гидратированных нанометрических пластинчатых соединений на основе фосфатов циркония, титана, церия и/или кремния, таких как, например, моногидратные или дигидратные соединения. Можно использовать фосфат циркония, такой как ZrP согласно формуле Zr(HPO4)2 или γZrP согласно формуле Zr(H2PO4)2(HPO4). Также можно обрабатывать частицы на основе фосфатов циркония, титана, церия и/или кремния органическим соединением перед их введением в термопластическую матрицу, в частности аминосилановым соединением, таким как, например, 3-аминопропилтриэтоксисилан, или алкиламиновым соединением, таким как, например, пентиламин.

Состав барьерного слоя PA 6 согласно изобретению может содержать 0,01-30 мас.% нанометрических пластинчатых частиц относительно общей массы состава, предпочтительно менее 10 мас.%, более предпочтительно 0,1-10 мас.%, еще более предпочтительно 0,1-5 мас.%, в частности, 0,3-3 мас.% и особо предпочтительно 1-3 мас.%.

Состав PA 6 может, в дополнение, включать в себя (не обязательно) частицы нанометрического пластинчатого соединения, имеющего интеркалирующий агент, который интеркалирован между пластинками частиц, и/или расслаивающий агент, который способен расслаивать пластинки частиц для полного отделения пластинок друг от друга, для получения отдельных пластинок. Эти частицы могут представлять собой нанометрические пластинчатые соединения на основе фосфатов циркония, титана, церия и/или кремния, или любой другой тип соединений, таких как: природные или синтетические глины смектитного типа, такие как, например, монтмориллониты, лапониты, люцентиты или сапониты, пластинчатые кремнеземы, пластинчатые гидроксиды, иглообразные фосфаты, гидроталькиты, апатиты и цеолитовые полимеры. Интеркалирующие и/или расслаивающие агенты можно выбрать из группы, состоящей из: NaOH, KOH, LiOH, NH3, моноаминов, таких как н-бутиламин, диаминов, таких как гексаметилендиамин или 2-метилпентаметилендиамин, аминокислот, таких как аминокапроновая кислота и аминоундекановая кислота, и аминоспиртов, таких как триэтаноламин.

Как правило, трубка 12 может содержать один или более слоев одного или более гибких материалов, таких как эластомер или пластик. Таким образом, материал внутренней поверхности трубы может быть выбран таким образом, чтобы он выдерживал условия текучих сред и окружающей среды, ожидаемые в шланге. Согласно варианту воплощения изобретения внутренняя труба имеет химический состав одиночного нефторированного каучука. Химический состав каучука внутренней трубы может быть получен на основе смесей ECO, NBR, NBR-PVC, HNBR, TPE и т.п. и может быть разработан в соответствии с известными способами составления резиновых смесей. Состав каучука может включать в себя смесь эластомеров, таких как смесь высоко- и низкоакрилонитриловых марок NBR с PVC. Состав каучука трубы может успешно включать в себя усилитель адгезии, такой как система реакционноспособной смолы, такая как или эквивалентная системе, содержащей резорцин, донор формальдегида и кремнезем, которая обычно называется адгезионной системой «RFS», примеры которой раскрыты в работе Th. Kempermann, et al., «Manual for the Rubber Industry», 2d Ed., Bayer AG, Leverkusen, Germany, pp 372 & 512-535 (1991) (Т. Кемперман и др., «Руководство по каучуковой промышленности», 2 Изд., Bayer AG, Леверкузен, Германия, стр. 372 и 512-535, 1991), которая, таким образом, включена в настоящую работу в виде ссылки. Основной целью этой системы «RFS» является повышение адгезии между трубкой 12 и барьерным слоем PA 6 14.

Как правило, связующий слой 20 можно использовать для облегчения создания связей между PA 6 и слоем покрытия и/или текстильным или проволочным армированием. Связующий слой может содержать состав каучука на основе ECO, NBR, NBR-PVC, HNBR, TPE и т.п. Основной целью создания связующего слоя является обеспечение или усиление адгезии, что является особенно важным, когда покрытие не содержит усилителя адгезии, такого как система «RFS», и/или не прилипает надлежащим образом к слою PA 6. Как во внутренней трубе, так и в связующем слое можно использовать один и тот же состав каучука. Состав каучука связующего слоя может включать в себя любой подходящий усилитель адгезии или адгезионную систему, такую как система RFS, описанная выше. Связующий слой может также называться слоем трения. Связующий слой может представлять собой адгезивное покрытие.

Как правило, покрытие 16 может быть изготовлено из одного или более подходящих гибких эластомерных или пластических материалов, спроектированных для того, чтобы они выдерживали условия внешней среды, с которыми они сталкиваются. Согласно варианту воплощения изобретения внешнее покрытие изготовлено из единственного состава нефторированного каучука. Состав каучука внешнего покрытия может быть получен на основе HNBR, CSM, CR, ECO, EVM, ACM, EAM, NBR-PVC или CPE и т.п., составы которых могут быть разработаны вместе с другими ингредиентами в соответствии с известными способами составления резиновых смесей. Трубка 12 и покрытие 16 могут быть изготовлены из материала одного и того же состава или различных составов. Является предпочтительным, чтобы покрытие было озоностойким.

Предпочтительным материалом для внутренней трубы и связующего слоя является состав каучука на основе ECO. Подходящий ECO включает в себя гомополимер эпихлоргидрина или сополимер этиленоксида и эпихлоргидрина. Предпочтительной маркой ECO является тройной сополимер, включающий в себя аллилглицидиловый эфир («GECO»), который обеспечивает вулканизируемые серой или пероксидом диеновые участки для вулканизации в дополнение к традиционным участкам для вулканизации в эпихлоргидрине, образованным вследствие дехлорирования. Вторичные диеновые участки для вулканизации могут вносить вклад в снижение проницаемости и в повышение стойкости к высокосернистому газу.

Следует понимать, что, тогда как предпочтительный вариант воплощения не включает в себя никаких фторполимерных компонентов, в случае очень жестких условий применения или очень строгих требований по проницаемости или защите окружающей среды, фторполимеры могут быть успешно включены в один или более слоев шланговой конструкции, или в виде связующего слоя.

Как показано на фиг.1 и было упомянуто выше, в шланге может присутствовать армирующий элемент 18. Армирование может быть нанесено непосредственно на промежуточный слой 14, и, таким образом, по меньшей мере, часть армирования может находиться в контакте с промежуточным слоем. Является предпочтительным, чтобы связующий слой 20 был сначала нанесен на промежуточный слой 14. Затем армирование 18 наносят на связующий слой 20. Внешнее покрытие 16 может, по существу, окружать или проникать в армирующий элемент 18, а также находиться в контакте, по меньшей мере, с частью промежуточного слоя или в контакте со связующим слоем 20. Внешнее покрытие может успешно представлять собой состав каучука, спроектированный для связи с текстильным или проволочным армированием и/или с промежуточным слоем PA 6, например, внешнее покрытие может представлять собой эластомер CSM или CM с кремнекислотным наполнителем и резорцинформальдегидной или фенолформальдегидной смолой в виде системы, усиливающей адгезию, на основе RFS. Предпочтительным расположением является нанесение спирального, петельчатого или плетеного слоя текстильного изделия или проволок на барьерный слой PA 6 или на связующий слой. Например, в спиральной конструкции спиралевидный слой может содержать два слоя, где каждый нанесен под углом, или почти под углом, называемым углом фиксации или нейтральным углом примерно 54° относительно продольной оси шланга, но с противоположными направлениями спиралей. Однако шланг не ограничен спиральными конструкциями. Текстильный или проволочный слой может представлять собой вязаное, плетеное, крученое, тканое или нетканое полотно. Было обнаружено, что текстильное волокно или пряжа, используемая в сочетании с трубой ECO, барьерным слоем PA 6 и покрытием CSM, приводит к заметному повышению номинального значения давления разрыва для полученного шланга. Таким образом, необходимость в армировании в вариантах воплощения настоящего шланга может быть снижена. Многие применяемые волокна для армирования, такие как найлон, полиэстер (ПЭТ) или арамид, могут выиграть от обработки адгезивом или от наличия другого связующего слоя для достижения надлежащего связывания слоев шланга между собой. Пригодные армирующие материалы включают в себя полиэстер, арамид, полиамид или найлоновую, винилоновую, металлическую проволоку или проволоку из вискозного волокна, поливинилового спирта («ПВС») и т.п.

Шланг 11 может быть создан такими способами как формовка, намотка и/или экструзия, например, внутренняя труба может быть экструдирована, затем промежуточный слой PA 6 может быть экструдирован поверх внутренней трубы. Затем, связующий слой может быть экструдирован или нанесен на промежуточный слой. Является предпочтительным, чтобы барьерный слой PA 6 находился в шланге вследствие экструзии трубчатого слоя PA 6 поверх внутренней трубы непрерывным образом, без перекрытия или образования шва. Затем текстильное или проволочное армирование может быть свернуто спиралью, связано, намотано или сплетено поверх промежуточного слоя, или связующий слой может быть нанесен до текстильного армирования. Затем может быть нанесено внешнее покрытие. В качестве альтернативы, слои могут быть нарощены на материале. Наконец, сборка может быть отверждена или вулканизирована под действием нагрева или излучения на оправке для бесшовных труб, например, в печи или в паровом вулканизаторе, или намотана, и/или в соответствии с другими способами, доступными специалистам в данной области техники. Является предпочтительным, чтобы отверждение было осуществлено при температуре ниже температуры плавления слоя PA 6.

Одна конструкция шланга была проиллюстрирована на фиг.1. Следует понимать, что при осуществлении изобретения могут быть использованы другие, самые разнообразные конструкции, например, шланг может иметь дополнительные внутренние, внешние или промежуточные слои, имеющие пластиковые или эластомерные составы для конкретных целей, таких как стойкость к текучей среде, устойчивость к воздействию окружающей среды или физические характеристики и т.п. В качестве другого примера по необходимости или по желанию могут быть использованы дополнительные текстильные или металлические армировки, чехлы, покрытия и т.п. Спиралевидные проволоки могут быть встроены в стенку шланга или использованы внутри шланга для достижения сопротивления смятию. На текстильное армирование могут быть нанесены адгезивы, слои трения или слои скольжения и т.п.

Вместо экструдирования барьерного слоя в виде трубы, пленки или ленты барьерных слоев могут быть намотаны вокруг внутренней трубы, а витки оплавлены или расплавлены для создания непрерывного барьерного слоя. Искривленный шланг может быть также изготовлен с барьерными материалами PA 6, например, двустадийным способом, при этом невулканизированный шланг может быть помещен поверх искривленной оправки для бесшовных труб или помещен в форму для вулканизации таким образом, чтобы шланг мог затем сохранить искривленную форму. Аналогично, могут быть использованы другие известные технологии формовки.

При эксплуатации шланг подачи топлива может являться компонентом комплекта шланга или комплекта топливопровода или системы переноса текучей среды. Система переноса текучей среды обычно содержит шланг, а на одном или более концах шланга - один или более зажимов, соединительных втулок, соединителей, труб, насадок, и/или фитингов, устройств для обработки текучих сред и т.п. В качестве примера фиг.2 представляет собой схематическое представление системы шлангов, в которых использованы варианты воплощения изобретенного шланга. В частности, фиг.2 отображает типичную автомеханическую топливную систему. Обратимся к фиг.2, где топливный бак 31, топливный насос 33, уравнительный бак или резервуар 38 и топливный насос 39 могут быть соединены посредством одной или более секций 35 и 36 шланга подачи топлива, обеспеченных вариантами воплощения изобретения. Обратный трубопровод 34 также может включать в себя секцию настоящего шланга согласно изобретению. Секции 35, 36 и 34 шланга могут иметь конструкцию, предназначенную для низкого давления, в которой использованы варианты воплощения настоящего изобретения. Секция 37 шланга для низкого или среднего давления согласно варианту воплощения изобретения может быть использована для подключения топливного насоса 39 к направляющей-распределителю 32 для топлива с ее инжекторами, а также к регулятору 40 давления топлива. Следует понимать, что топливная система, в которой используется изобретенный шланг, не ограничена автомобильными системами, а может включать в себя системы транспортировки топлива по всей цепи подачи топлива, или топливные системы в морских применениях, в авиации и т.п., или где-либо еще, где желателен гибкий шланг с очень низкой проницаемостью. Например, изобретенный шланг также может быть применим для транспортировки других текучих сред, включая газы, включая, например, кислород, водород или диоксид углерода, сжиженный или газообразный пропан или природный газ, другие виды топлива и холодильные агенты и т.п., с минимальными потерями на проницание.

Некоторые примеры, основанные на следующем тестировании пленки и шланга, служат для иллюстрации преимуществ настоящего изобретения. Тестирование пленки было выполнено на двух пленках ударопрочного PA 6 согласно изобретению, т.е. согласно примеру 1 с маркой Technyl® C 548B и примеру 2 с маркой C 536XT от компании Rhodia; и для сопоставления с двумя другими пленками согласно уровню техники: сравн. (т.е. сравнительный) пример 2 с THV (THV 500G от компании Dyneon, 3M Company) и сравнительный пример 3 с EVOH (EVAL M100B от компаний Kururay Co. Ltd. и EVAL Company of America). В испытании были использованы пленки размером 0,13 мм (5 мил) каждого материала в проницаемой чашке Твинг-Альберта при условиях, включающих в себя температуру 60°C с CE10 (смесь топлива ASTM Топливо C с 10%-ным этанолом).

Те же материалы пленки, при той же толщине, что и при испытаниях пленки, были внедрены в шланг для испытаний шланга на проницаемость, осуществляемых при 60°C, и с различными тестовыми видами топлива, включая ASTM Топливо C, CE10 и CM15 (смесь Топливо C с 15%-ным метанолом). Проницаемость шланга была измерена с множеством текучих сред топливного типа, с использованием резервуарного способа, представленного в SAE J30 Раздел 9, но при повышенной температуре 60°C. В способе использовано стационарное топливо, поступающее из закрытого резервуара с металлической пробкой для герметизации конца шланга. Каждую неделю топливо выпускали из шланга в резервуар таким образом, чтобы более свежее топливо можно было затем возвращать обратно в шланг. Продолжительность испытания составляла 1000 часов кондиционирования плюс 10 дней измерения проницаемости. Этот способ был использован в качестве удобного пути для защиты конструкций и для достижения приблизительных условий измерения проницаемости, соответствующих SAE J1737, и предпочтительного стандарта для измерений способности топлива к проницанию. Можно отметить, что способ согласно SAE J1737 влечет за собой циркуляцию горячего топлива или воды при контролируемом давлении. Образцы шланга были также протестированы с помощью процедуры согласно SAE J1737 при 40°C, с использованием индоленового топлива.

Как было упомянуто выше и проиллюстрировано в таблице 2, скорость течения расплава предпочтительного PA 6 является относительно низкой, т.е. вязкость является относительно высокой. Обработка шланга при определенной экструзии барьерного слоя была осуществлена с помощью довольно большой матрицы для экструзии (как зазором, так и диаметром), без распределительной решетки, при максимальных рекомендованных температурах 280-315°C (550-600°F) в цилиндре экструдера, с высоким срезным винтом и с использованием способа вытягивания вниз для уменьшения толщины барьерного слоя. Эти условия позволяли без проблем осуществлять экструзию высоковязкого материала. В частности, экструзионный зазор составлял примерно 1,5 мм (1/16 дюйма), а коэффициент вытяжки составлял 19-64% в зависимости от размера шланга.

Результаты испытаний на проницаемость как для пленки, так и для шланга показаны в таблице 3. Для каждого из представленных испытаний материал PA 6 обладал гораздо лучшими характеристиками (более низкой скоростью проницания), чем THV или EVOH. В дополнение, материал PA 6 C 548B до сих пор не демонстрировал никаких проблем, связанных с перекручиванием, в ходе обработки по всем размерам наращиваемого шланга (3/16", 1/4", 5/16", 3/8" и 1/2" от внутреннего диаметра). Шланг подачи топлива, в котором в качестве барьерного материала используют материал PA 6 C 548B, прошел испытание на стойкость к перекручиванию в SAE J30R7 и R14, тогда как шланг с барьерным слоем EVOH не выдержал этих испытаний. Материал PA 6 C 548B по стойкости к проницанию превосходит конкурирующие материалы, а также требования согласно многим текущим государственным стандартам.

Также следует отметить, что образцовые шланги были сконструированы с внутренним диаметром 6 мм (1/4 дюйма) и, в соответствии с вариантом воплощения настоящего изобретения, с внутренней трубой из каучука ECO (GECO), включающей в себя систему усиления адгезии RFS толщиной 1,0 мм (40 милов); промежуточный барьерный слой толщиной 0,13 мм (5 милов); связующий слой из того же каучука ECO, что и труба, но толщиной 0,5 мм (20 милов); спирально намотанное двойнослойное армирование из пряжи ПЭТ; и слой внешнего покрытия из каучука CSM толщиной 1,0 мм (40 милов). Сравн. пример 3 представляет промышленный шланг подачи топлива, имеющий трубу NBR толщиной 1 мм, барьер THV толщиной 0,13 мм, связующий слой NBR толщиной 0,5 мм, найлоновое армирование и покрытие CSM толщиной 1,25 мм. Сравн. пример 3 был спроектирован, чтобы удовлетворять требованиям по проницаемости согласно SAE J30R11 или R12 для шланга подачи топлива. Сравн. пример 4 основан на одновременно рассматриваемой заявке на патент США № 11/938139 с EVOH (EVAL M100B) в качестве барьерного слоя, но, с другой стороны, с конструкцией, аналогичной примеру 1, за исключением того, что армирование представляло собой найлон, а покрытие имело толщину 1,25 мм.

Результаты испытания на проницаемость, представленные в таблице 3, показывают резкое повышение непроницаемости изобретенного шланга согласно примеру по сравнению с конкурирующими шлангами. В порядке общего наблюдения выяснено, что изобретенный шланг обладает примерно в 2-10 раз более низкой проницаемостью для различных видов топлива, чем лучшие сравнительные шланги.

Скорость проницания для изобретенного образца также можно сопоставить с некоторыми патентами, упомянутыми в вышеприведенном разделе «Уровень техники», а также с различными стандартами для шланга подачи топлива, такими как SAE J30 или SAE J1527 для морских применений, например SAE J30 R6, R7, R8 и R9, используемых для стандартных каучуковых шлангов без барьерных слоев, которые подвергают тестированию при комнатной температуре, с закрытым резервуаром и в отсутствие циркуляции. Стандарт R9 требует наличия проницаемости для топлива C, составляющей <15 г/м2/сутки. Стандарты R6, R7 и R8 требуют наличия проницаемости для Топлива C, составляющей, соответственно, <600, <550 и <200 г/м2/сутки. Стандарт SAE J1527 Класс 1-15 требует наличия проницаемости <15 г/м2/сутки для топлива CE10. Стандарты SAE J30 R11 и R12 применяют для низкопроницаемых шлангов, которые тестируют согласно SAE J1737, соответственно, при 40°C и 60°C, при давлениях, соответственно, 14,5 кПа (2,1 psi, фунт на квадратный дюйм) и 0,2 МПа (29 psi) и при использовании циркуляции, и требуют наличия проницаемости для CM 15 (намного более агрессивного тестового топлива, чем Топливо C), составляющей <25 г/м2/сутки для категории А (наиболее строгое номинальное значение). Для повышения проницаемости примерно в 10 раз, частично из-за повышенной скорости диффузии, а частично - из-за повышения давления пара топлива в закрытом резервуаре, ожидается отдельное повышение температуры от комнатной температуры до 40°C. Настоящее стационарное испытание топлива было осуществлено при 60°C, что, как ожидается, повысит проницаемость дополнительно примерно в 20 раз в течение испытания при 40°C, а все другие показатели останутся постоянными. Давление для условия испытания R11, вероятно, не сильно отличается от давления пара в закрытом резервуаре при повышенной температуре. Однако в течение стационарного испытания при 40°C можно оценить влияния циркуляции и давления в испытании R12 на повышение проницаемости примерно в 20 раз. Таким образом, изобретенный шланг, обладая проницаемостью для стационарного топлива CM15 примерно 0,5 г/м2/сутки при 60°C, оценивается как примерно в 1000 раз лучший (25×20/0,5), чем требуемый согласно стандарту Rl1, и для комфортабельного применения согласно стандарту R12. Таким образом, изобретенный шланг хорошо подходит для работы при повышенных требованиях по непроницаемости, связанных со спиртосодержащими видами топлива.

Настоящее тестирование согласно SAE J1737 при 40°C с индоленом при давлении 0,2 МПа (29 psi) было проведено на изобретенном шланге согласно Примеру и на сравнительном шланге с фторполимерным барьером. Изобретенный шланг продемонстрировал скорость проницания 0,9 г/м2/сутки. Сравнительный шланг с фторполимерным барьером продемонстрировал скорость проницания 8 г/м2/сутки. Таким образом, изобретенный шланг может обеспечить проницаемость для топлива CM15 или CE10 менее 2 г/м2/сутки при 40°C или менее 40 г/м2/сутки при 60°C при тестировании согласно SAE J1737 или менее 20 г/м2/сутки при 60°C при тестировании согласно SAE J30 Раздел 9.

Для сопоставления с другими барьерами ламинированный барьер согласно публикации патента США № 2003/87053 продемонстрировал проницаемость для топлива CE10, составляющую 1,6 г/м2/сутки при комнатной температуре. Как было упомянуто выше, повышение температуры от комнатной температуры до 60°C, как ожидается, должно повысить проницаемость примерно в 200 раз. Таким образом, примерный изобретенный шланг примерно в 100 раз лучше, чем ламинат согласно публикации патента США № 2003/87053.

Сопоставление со шлангом, раскрытым в патенте США № 6941975, который продемонстрировал проницаемость 3,94×10-5 г/см/сутки для холодильного агента 134A при 90°C, затруднено без информации о диаметре шланга или площади на см длины. Тем не менее, считается, что изобретенный шланг может быть, по меньшей мере, сопоставим с этим шлангом по проницаемости, тогда как изобретенный шланг успешно выполняет функцию низкой проницаемости, без использования многослойного барьера. Таким образом, вариант воплощения изобретенного шланга также может быть пригодным для применений для холодильных агентов.

Примерные шланги были также протестированы на разрывающее внутреннее давление. Типичное применение шланга подачи топлива обычно требует наличия рабочего давления менее 0,7 МПа (100 psi). При наличии типичного спиралевидного найлонового армирования каучуковый шланг обычно демонстрирует давление разрыва примерно 1,7-2,4 МПа (250-350 psi). С добавлением слоя PA 6 толщиной 0,13 мм (5 милов) изобретенный шланг согласно примеру 1 с армированием ПЭТ продемонстрировал разрывное давление примерно 4,1 МПа (600 psi), несколько выше, чем ожидалось. Таким образом, необходимость в армировании в изобретенном шланге может быть снижена, или же рабочее давление значительно повышено.

На изобретенном примерном шланге было проведено тестирование на гибкость при низких температурах. Изобретенный шланг подачи топлива согласно примеру 1 отвечал стандарту гибкости при минусовых температурах SAE J30R14, требованиям по стойкости к перекручиванию и проницаемости.

В ходе исследования вариантов воплощения изобретения было раскрыто, что биодизельные виды топлива неожиданно оказались более агрессивными проникающими веществами, чем нефтяное или стандартное дизельное топливо, в частности, в стандартных шлангах подачи топлива типа NBR или HNBR, или типа ECO, что приводит к повреждениям внешнего покрытия, в частности, покрытий CSM, CR или EPDM. Было обнаружено, что изобретенные шланги, такие как шланги согласно примеру 1 и примеру 2, описанные выше, решают эту проблему. Также считается, что барьеры в сравнительных примерах тоже могут решать эту проблему с биодизельным топливом. Таким образом, другое изобретение или вариант воплощения состоит в использовании барьерного слоя, как было описано в настоящей работе, в многослойном шланге подачи биодизельного топлива для решения проблемы проницания биодизельного топлива.

Следует понимать, что концепцию изобретения также можно успешно использовать в шланге, имеющем фторполимерную внутреннюю трубу, и/или во внешнем покрытии за счет внедрения промежуточного барьерного слоя PA 6. Скорость проницания должна быть исключительной, хотя стоимость может быть значительно выше, чем для нефторэластомерного шланга, при существующих ценах на эластомеры.

Является предпочтительным, чтобы PA 6 мог обладать достаточной толщиной или эффективной толщиной для обеспечения пониженной проницаемости указанного или заданного топлива или компонента топлива, меньшей или равной 15 граммам на квадратный метр за сутки испытания, например, согласно стандарту SAE J1737, при такой температуре как 25°C, 40°C или 60°C. Является предпочтительным, чтобы PA 6 имел одну из определенных марок, упомянутых в настоящей работе, или с набором характеристик, как было описано в настоящей работе, или, наиболее предпочтительно, представлял собой Technyl® C 548B, который под этой торговой маркой продает компания Rhodia Engineering Plastics.

В другом варианте воплощения изобретенный шланг может содержать два или более слоев, или, предпочтительно, два-пять слоев, включая тонкий слой PA 6, как было описано в настоящей работе. Является предпочтительным, чтобы слой PA 6 мог обладать толщиной до 0,010 дюймов (0,25 мм). Является предпочтительным, чтобы PA 6 мог обладать достаточной толщиной или эффективной толщиной для обеспечения пониженной проницаемости указанного или заданного топлива или компонента топлива, меньшей или равной 15 граммам на квадратный метр в сутки. Заданный компонент топлива может представлять собой метанол или этанол, или производные жирной кислоты, такие как используемые в таких видах топлива как биотопливо или топливо для автомобиля с гибким выбором топлива. Заданное топливо может быть выбрано из таких видов топлива как индолен, бензин, биодизельное топливо, дизельное топливо, спирты и спиртосодержащие виды топлива, без ограничений. Другие слои могут представлять собой или включать в себя, без ограничений, армирование, такое как текстильное или проволочное, различные термопластические материалы, включая, например, ТПЭ, термоотверждающийся материал, такой как каучук или поперечно-сшитый термопластик. Таким образом, варианты воплощения изобретения включают в себя, без ограничений, неармированный шланг, например, имеющий два, три или более слоев; или армированный шланг, имеющий четыре, пять или более слоев. Фиг.3 иллюстрирует такой двуслойный вариант воплощения в форме шланга или трубопровода 140, содержащего тонкий слой 142 PA 6 и второй слой 144 другого материала, такого как каучук или пластик. Фиг.1 иллюстрирует пятислойный вариант воплощения, как обсуждалось ранее.

Полученный изобретенный шланг согласно одному или более вариантам воплощения изобретения можно успешно использовать, без ограничений, для топливного трубопровода, шланга подачи топлива, шланга для паров топлива, продувочного шланга для топлива или масла, шланга для кондиционирования воздуха, пропанового шланга или шланга для ракетного топлива, мундштучного насосного шланга, шланга или трубопровода заливной горловины с крупным внутренним диаметром, морского шланга подачи топлива, шланга впрыскивания топлива и т.п., включая дизельное, биодизельного и другие виды нефтяного топлива или смеси любых из упомянутых выше.

Вариант воплощения шланга для агрессивных видов топлива при экстремальных условиях

Неожиданно было раскрыто, что вышеуказанные представленные варианты воплощения не были удовлетворительными для определенных видов биотоплива, а именно для большинства агрессивных видов биотоплива, таких как топливо, обозначенное как B20. «B20» означает смесь из 20% биодизельного и 80% нефтяного дизельного топлива. «B100» аналогично означает 100% биодизельного топлива, и так далее. Было обнаружено, что B20 является намного более агрессивным для шланга подачи топлива, чем B100, вследствие чего целевая эффективность в горячем состоянии, например, целевая скорость проницания, не достигается с помощью шлангов подачи топлива с составами каучуков ECO или NBR для трубы и/или покровных материалов. Такие шланги приходится ограничивать в использовании при температурах 100°C или ниже. В частности, это налагает на шланги для впрыскивания топлива требования по высокому давлению и высокой температуре. Также могут быть задействованы и другие агрессивные виды топлива.

Таким образом, существует потребность в топливопроводных шлангах, с которыми можно работать при более высоких температурах, более низкой проницаемости для бензина, пригодности для биотоплива и для высокого давления по сравнению с традиционными топливопроводами или даже низкопроницаемыми топливопроводами. Традиционные топливопроводы (SAE J30R7) обладают высокой проницаемостью для бензина, пригодны для высокой температуры, низкого давления и обладают ограниченной стойкостью к биотопливу (в частности, к B20 при повышенных температурах). Однако они очень выигрывают по стоимости. Низкопроницаемые топливопроводы (SAE J30R14 - барьерного типа) решают задачу проницаемости для бензина, но пригодны для низкой температуры, низкого давления и обладают ограниченной пригодностью для биотоплива (обычно трубы на основе NBR). Они имеют умеренную цену. Шланги для впрыскивания топлива (отвечающие стандартам SAE J30R9, SAE J30R12) имеют конструкции, пригодные для высокой температуры, низкой проницаемости, высокого давления и полностью пригодны для биотоплива, но являются очень дорогостоящими из-за использования FKM-материалов.

В типичных конструкциях шлангов используют материалы для труб на основе NBR (нитрилов), которые во многих случаях являются неудовлетворительными для этого типа применения. (1) Стойкость к проницанию: скорость проницания намного выше, чем позволяет EPA/CARB (15 граммов/квадратный метр/сутки). В дополнение, биотопливо будет проникать сквозь слой трубы на поверхность шланга. (2) Термостойкость: NBR является удовлетворительным только примерно до 125°C (257°F).

Стойкость к биотопливу - различные виды биотоплива могут быть очень агрессивными при смесях B20, в частности, при повышенных температурах. Качество NBR ухудшается в этих текучих средах при повышенных температурах.

В шлангах для впрыскивания топлива обычно используют FKM-материалы для труб, но FKM является крайне дорогостоящим. Он обладает очень хорошей стойкостью к проницанию как для бензина, так и биотоплива. Он является очень стойким к бензину и дизельному топливу, включая биотопливные смеси. Он незначительно ухудшается под действием смеси B20 при повышенных температурах. Он обладает температурной стойкостью до 135°C постоянно, а до 150°C в прерываемом режиме.

Согласно варианту воплощения изобретения было обнаружено, что пятислойная конструкция шланга обеспечивает исключительное функционирование в качестве шланга для впрыска топлива для биотоплива, такого как B20 и другие агрессивные виды топлива, при температурах примерно до 135°C. Согласно этому варианту воплощения слои шланга по направлению изнутри наружу расположены следующим образом: (1) труба, изготовленная из каучука состава HNBR, (2) барьерный слой из определенного найлона, как было описано в настоящей работе (в качестве предпочтительного барьера - Technyl C548B), (3) слой трения (т.е. эластомерный связующий слой), также имеющий состав каучука HNBR (который может быть тем же, что и у трубы), (4) армирующий слой (который, предпочтительно, может содержать арамидные волокна или пряжи) и (5) покрытие, изготовленное из состава каучука на основе смеси эластомеров EVM и CPE (которые также можно использовать в виде слоя трения вместо HNBR). Основная конструкция, таким образом, может представлять собой пятислойную конструкцию шланга, состоящую из слоя трубы, состоящего из HNBR, барьерного слоя, состоящего из пластика C548B, слоя трения HNBR, армирующего слоя, состоящего из арамида, и слоя покрытия, состоящего из смеси EVM/CPE. Эта комбинация приводит к исключительной стойкости к топливу, со стойкостью к температуре и давлению, необходимой для этих применений.

Эта конструкция шланга в значительной степени отвечает спецификации SAEJ30, однако, она нечетко подходит к какой-либо из текущих 14 классификаций, входящих в настоящее время в эту спецификацию. В результате, этот шланг рассматривается в том же духе, что и спецификации для низкопроницаемых шлангов R9, R11, R12 и R14, однако, он будет также охватывать особенности, представленные теперь в разделе о шланге R13 для биодизельного топлива.

Этот вариант воплощения шланга, как предполагается, отвечает требованиям по системам для впрыска топлива и пригоден для транспортировки бензина, этанола, метанола, этанолсодержащего бензина, дизельного топлива, биодизельного топлива, включающего в себя метиловый эфир соевого масла (SME), метиловый эфир рапсового масла (RME) и метиловый эфир пальмового масла (PME), которое отвечает стандарту ASTM D6751, высокоароматических масел или парафиновых масел, а также пара топлива/масла, присутствующего либо в топливных системах, либо в картерах двигателей внутреннего сгорания. Этот шланг является предпочтительным только для жидких видов топлива и не предназначен для газообразных видов топлива, таких как пропан, метан или природный газ.

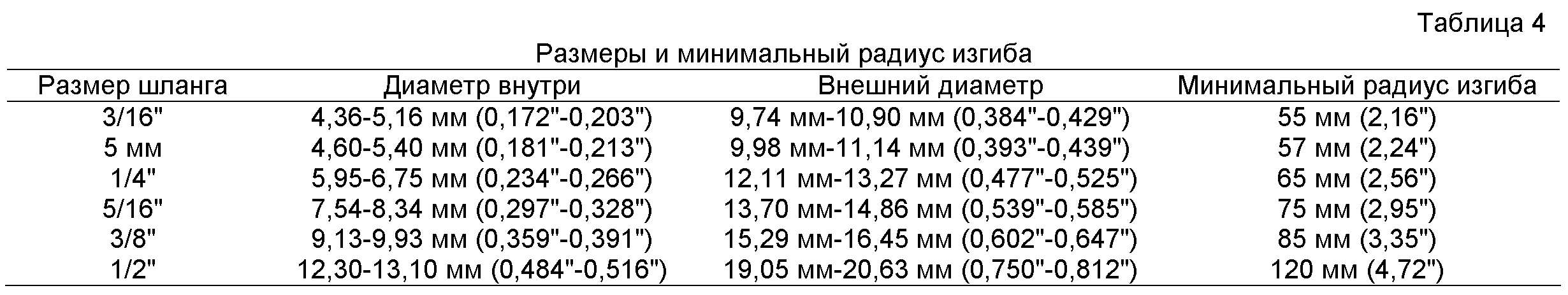

Является предпочтительным, чтобы труба HNBR имела бесцинковый эластомерный состав. Слой HNBR трубы и термопластический барьерный слой являются стойкими к химическому воздействию, набуханию и проницанию. Эта конструкция также включает в себя масло-, полутопливо- и озоностойкое внешнее покрытие на основе смеси EVM и CPE. Таблица 4 показывает некоторые типичные применяемые размеры для этого варианта воплощения шланга.

HNBR (гидрированный нитрил) имеет главную цепь насыщенного полимера, которая придает исключительную химическую стойкость и высокую термостойкость. HNBR обладает высокой стойкостью к топливу (бензину, дизельному топливу и биодизельным смесям). Биотоплива могут быть агрессивными при определенных смесях (в частности, B20), особенно при повышенных температурах. HNBR продемонстрировал стабильность при выдерживании в смеси B20 при повышенных температурах (135°C). В сочетании с барьерным слоем C548B конструкция шланга обладает крайней низкой скоростью проницания по бензину (~1 грамм/квадратный метр/сутки согласно SAE J1737 при 40°C), а проницаемость биодизельного топлива в ходе 6-месячного эквивалентного испытания не обнаруживается. Вся конструкция шланга предназначена для использования при повышенных температурах (135°C - для непрерывного, 150°C - для кратковременного).

Для этого варианта воплощения шланга подачи топлива и его различных компонентов было проведено испытание материала и функционирования. Все испытания были проведены в соответствии с ASTM D380, если не указаны иные стандартные способы тестирования для каучукового шланга. В таблице 5 показана спецификация для испытания материала и функционирования соединения HNBR для трубы, применяемого в этом варианте воплощения. В таблице 6 показана спецификация для испытания материала и функционирования соединения EVM/CPE для покрытия, применяемого в этом варианте воплощения.

В этом варианте воплощения шланга можно встретить дополнительные спецификации, как указано ниже. Минимальное разрывное давление для всех размеров по 12,7 мм (1/2" ID) включительно может составлять 8,0 МПа (1160 psi). Максимальное рабочее давление для всех размеров по 12,7 мм (1/2" ID) включительно может составлять 1,55 МПа (225 psi). Данный шланг может быть пригоден для использования при нормальных непрерывных рабочих температурах от -40 до 135°C (от -40 до 275°F), а для кратковременного использования - до 150°C (302°F). Однако, продолжительные периоды работы при 150°C (302°F) могут значительно снизить срок службы шланга.

Изобретенный шланг может быть подвергнут выдерживанию в течение периода 1000 часов при 135°C в сухом воздухе при изгибе до минимального радиуса изгиба. После выдерживания и в течение 6+/-2 секунд шланг может быть приведен в прямое положение. На покрытии шланга не должно быть видно никакого растрескивания, обугливания или расслоения. Шланг может быть затем подвергнут воздушно-подводному контрольному испытанию при максимальном непрерывном рабочем давлении, указанном для периода 3 минуты, и он не будет демонстрировать никаких признаков протекания.

Гибкость при минусовой температуре при выдерживании под воздействием топлива может быть протестирована следующим образом. Шланг заполняют Топливом C согласно ASTM D471 и кондиционируют в течение 70 часов при 23+/-1°C, затем шланг осушают и подвергают кондиционированию в прямом положении в течение 5 часов при -40°C после кондиционирования, и в течение 10+/-2 секунд шланг поддерживают изогнутым вокруг оправки для бесшовных труб, радиус которой равен минимальному радиусу изгиба, указанному для соответствующего размера шланга, и в результате шланг не должен ни разорваться, ни растрескаться. Шланг может быть затем подвергнут воздушно-подводному контрольному испытанию при максимальном непрерывном рабочем давлении, указанном для соответствующего размера шланга, в течение периода времени 3 минуты, и он не будет демонстрировать никаких признаков протекания.

Скорость проницания топлива может быть протестирована следующим образом. Проницание топлива при использовании топлива CE10 не должно превышать максимальную скорость 15 г/м2/сутки при реализации с использованием метода резервуара, обсуждавшегося применительно к SAE J30 (8 дней и 23°C). Также этот шланг, как правило, отвечает и даже превышает требования CARB для двигателей небольших внедорожников и как таковой может отображать сертификационный номер на оболочке шланга. Ссылка: топливо CE10 состояло из 80% топлива C (50% изооктана + 50% толуола) + 10% безводного денатурированного этанола.